Fターム[4K012BA01]の内容

鉄の製造 (2,468) | 原料の配合、調整、装入 (332) | 原料 (83)

Fターム[4K012BA01]の下位に属するFターム

焼結鉱、ペレット (31)

Fターム[4K012BA01]に分類される特許

1 - 20 / 52

鉱石事前処理方法

高炉用非焼成含炭塊成鉱の製造方法

【課題】少ない水硬性バインダーの使用で、内装カーボン量が多く、かつ、冷間圧潰強度と熱間圧潰強度が高い高炉用非焼成含炭塊成鉱の製造方法を提供すること

【解決手段】微粉状酸化鉄と、微粉状炭材と、水硬性バインダーを有する原料に水分を添加して混合、造粒することにより、高炉用非焼成含炭塊成鉱を製造する方法であって、微粉状酸化鉄は、粒径1,000μm以上が5質量%未満で、かつ、粒径125μm以下の含有割合が40質量%以下である。

(もっと読む)

高炉原料用塊成化物の製造方法

【課題】軟化溶融性の低い、あるいは軟化溶融性をほとんど有しない石炭と、高結晶水含有鉄鉱石とを組み合わせて用いても、高強度の高炉原料用塊成化物を製造しうる高炉原料用塊成化物の製造方法を提供する。

【解決手段】最高流動度MFがlogMFで0.3〜2.5であるとともに、揮発分VMを10質量%以上、硫黄Sを0.3質量%以上含有する粉状石炭Aと、結晶水LOIを3質量%以上含有する粉状鉄鉱石Bとを混合機1にて冷間で混合して混合原料Cとした後に、この混合原料Cを加熱装置2で350〜550℃に加熱し、この加熱原料C’を熱間成形機4で熱間成形して成形物Dを作製し、この成形物Dを熱処理装置5で不活性ガス雰囲気下にて560〜750℃で10min以上加熱処理して高炉原料用塊成化物Eを製造する。

(もっと読む)

高炉原料用塊成化物の製造方法

【課題】軟化溶融性の低い、あるいは軟化溶融性をほとんど有しない石炭と、高結晶水含有鉄鉱石とを組み合わせて用いても、高強度の高炉原料用塊成化物を製造しうる高炉原料用塊成化物の製造方法を提供する。

【解決手段】最高流動度MFがlogMFで0.3〜2.5であるとともに、揮発分VMを10質量%以上、硫黄Sを0.3質量%以上含有する粉状石炭Aと、結晶水LOIを3質量%以上含有する粉状鉄鉱石Bとを混合機1にて冷間で混合して混合原料Cとした後に、この混合原料Cを乾燥機2で180℃以下の温度で乾燥し、さらにこの乾燥原料C’を加熱装置3で350〜550℃に加熱し、この加熱原料C’’を熱間成形機4で熱間成形して成形物Dを作製し、この成形物Dを熱処理装置5で不活性ガス雰囲気下にて560〜750℃で10min以上加熱処理して高炉原料用塊成化物Eを製造する。

(もっと読む)

高炉用含炭非焼成ペレットの製造方法

【課題】微粉状コークスに形成された気孔内へのバインダーの埋没を抑制し、ペレットの養生後の強度を向上させて、歩留りの向上を図ることが可能な高炉用含炭非焼成ペレットの製造方法を提供する。

【解決手段】微粉状鉄含有原料と微粉状コークスを原料とし、炭素含有量が15質量%以上25質量%以下で、早強セメントの配合量が5質量%以上15質量%以下の高炉用含炭非焼成ペレットの製造方法であって、微粉状鉄含有原料と微粉状コークスを混合した後、混合物に早強セメントを添加して混合し、更に水分を添加して混練し造粒する。

(もっと読む)

高炉装入鉄源原料の製造方法

【課題】耐還元粉化性に優れた高炉装入鉄源原料の製造方法を提供すること。

【解決手段】高炉装入鉄源原料1の表面に、カルシウム若しくはマグネシウムの炭酸塩粉末、またはアルミニウム若しくはカルシウム若しくはマグネシウム若しくは鉄の水酸化物粉末、の懸濁水3を付着させることを特徴とする高炉装入鉄源原料の製造方法を用いる。炭酸塩粉末または水酸化物粉末懸濁水3を、散布設備4等を用いて高炉装入鉄源原料1に散布または塗布することで、懸濁水3を高炉装入鉄源原料1に付着させることが好ましい。

(もっと読む)

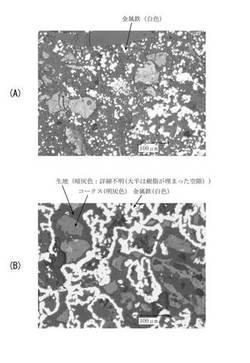

製鉄用非焼成炭材内装塊成鉱

【課題】高炉内低温域から溶融直前の高温域に達するまでの広い温度領域において粉化の抑制ができると共に、排ガス回収に当たって障害のない製鉄用非焼成炭材内装塊成鉱を提供すること。

【解決手段】製鉄用鉄源原料に炭材と水硬性結合材とを混合してなる混合物を、塊成化処理して得られる製鉄用非焼成炭材内装塊成鉱中に、金属鉄を10mass%以上含有させてなる製鉄用非焼成炭材内装塊成鉱。

(もっと読む)

高炉装入原料の製造方法及び高炉装入原料の製造装置

【課題】結晶水を含む鉄鉱石を高炉用原料とするためにプラスチックを浸透させるに当たって、鉄鉱石内のプラスチック含有量を従来よりも多く含有させて、その結果、鉄鉱石の高炉装入時の強度と被還元性を向上させることができる高炉装入原料の製造方法及び製造装置を提供することを目的とする。

【解決手段】結晶水を含む鉄鉱石を加熱し、結晶水を熱分解除去して、鉄鉱石の内部に気孔を生成させる工程と、前記生成した鉄鉱石の内部の気孔に、溶融状態のプラスチックを浸透させて、プラスチックが浸透した鉄鉱石を製造する工程とを有する高炉装入原料の製造方法であって、前記溶融状態のプラスチックを浸透させる時の温度を、前記結晶水を熱分解除去するときの温度以下とすることを特徴とする高炉装入原料の製造方法。

(もっと読む)

製鉄用炭材内装塊成鉱およびその製造方法

【課題】製鉄用原料として適当な大きさと十分な強度を有し、反応しやすい構造と低温還元が可能な炭材内装塊成鉱を得るための技術を提案することにある。

【解決手段】酸化鉄および内装状態で用いられる炭材とを含む炭材内装塊成鉱であって、中心部に小塊コークスである炭材核を有し、その炭材核のまわりに、低酸化度の酸化鉄からなる酸化鉄殻を有する製鉄用炭材内装塊成鉱およびその製造方法。

(もっと読む)

マイクロ波加熱による酸化鉄含有物質の還元方法、及び、焼結鉱製造用原料の製造方法、並びに、高炉原料の製造方法

【課題】赤鉄鉱等のヘマタイトやゲーサイトを主成分とする酸化鉄含有物質を、マイクロ波照射によって、より効率良く加熱処理して、酸化鉄含有物質を還元する方法を提供する。また、還元剤が殆どない状態であっても、マイクロ波照射によって、効率良く加熱処理して、酸化鉄含有物質を還元する方法を提供することも目的とする。

【解決手段】ヘマタイト及びゲーサイトのうちの少なくともいずれか一方を含む酸化鉄含有物質に対して20〜30GHzの領域の周波数を持つマイクロ波を照射することにより、前記酸化鉄含有物質を加熱し、前記酸化鉄含有物質中に含有される前記ヘマタイト及びゲーサイトのうちの少なくともいずれかを含む酸化鉄を還元することを特徴とするマイクロ波加熱による酸化鉄含有物質の還元方法である。

(もっと読む)

産業廃棄物の資源化システム

【課題】 製鉄工場にて発生する産業廃棄物としてのスケールとヘドロを資源として再利用することにより、産業廃棄物として処理する量と処理に要する費用を削減すると共に、資源化したものを低価格の代替資源として利用することにより省資源にも寄与し得るようにする。

【解決手段】 製鉄工場2にて発生する産業廃棄物としての、鉄製品生産過程で発生する鉄粉屑であるスケール3と、機械設備等のグリースに油分や水分等の種々な物質が混入した状態の物質であるヘドロ4とを、製鉄工場2自身又は加工処理業者5において所定の割合で混合して製鉄工場における溶鉱炉の温度調整材等の資源となし、該資源を再び製鉄工場にて製鉄時に用いる低価格の代替資源として利用するようにする。

(もっと読む)

高反応性炭材の製造方法、高反応性炭材、および含炭塊成鉱の使用方法

【課題】通常のコークス、バイオマスチャー等の炭材を使用して、簡便に反応性の高い炭材を製造できる、銑鉄製造用の高反応性炭材の製造方法、高反応性炭材、および含炭塊成鉱の使用方法を提供する。

【解決手段】製鉄所圧延工程から排出される酸洗廃液を噴霧焙焼して製造される超微粒酸化鉄粉を、炭材と容器内転動混合させることで炭材表面に被覆させ、高反応性炭材を製造する。製造された高反応性炭材を、製鉄原料である含炭塊成鉱に使用することで高速還元体を製造する。

(もっと読む)

高炉操業方法

【課題】鉄鉱石原料として焼結鉱とペレットを併用する高炉操業において、ペレット配合率が変化しても、確実に溶銑Sを低位に維持しうる高炉操業方法を提供する。

【解決手段】ペレット、焼結鉱および塊鉱石からなる鉄鉱石原料とコークスを交互に層状に装入する高炉操業方法において、鉄鉱石原料中のペレットの配合割合(以下、「ペレット配合率」という。)を上昇させる場合には、高炉へのMgOの装入量(以下、「高炉装入MgO量」という。)を増加させ、ペレット配合率を低下させる場合には、高炉装入MgO量を減少させる。ペレット配合率の変更量1質量%に対して、高炉装入MgO量を溶銑1トン当たり0.2〜0.8kg変化させることが好ましい。高炉装入MgO量の増減を、ペレットのMgO含有量を1質量%以上の範囲で調整することにより行うことがさらに好ましい。

(もっと読む)

フェロコークスを用いた高炉操業方法

【課題】フェロコークスを高炉で使用する際に、フェロコークスの使用量を適正化することにより、熱保存帯温度を低下させて、安定した操業を可能とする、フェロコークスを用いた高炉操業方法を提供すること。

【解決手段】フェロコークスを高炉原料として使用する際に、フェロコークス中のカーボン量が、送風量および炉頂ガス分析結果から算出されるソルーションロスカーボン量の1.7倍以内になるようにフェロコークス使用量の上限を管理することを特徴とするフェロコークスを用いた高炉操業方法を用いる。フェロコークスと室炉コークスとを高炉原料として併用して使用する際に、高炉に鉱石と混合されること無く単独で装入される室炉コークスの粒径よりも小さい粒径のフェロコークスを用いることが好ましい。

(もっと読む)

高炉への原料装入方法

【課題】室炉コークスとフェロコークスとを高炉原料として併用し、室炉コークスの内の塊コークスはコークス単独層として、室炉コークスの内の小塊コークスとフェロコークスとを鉱石に混合して鉱石層として高炉に装入する高炉操業を行う際に、既存の搬送設備を用いて室炉コークスとフェロコークスとを搬送することにより設備投資を抑制することを可能とする、高炉への原料装入方法を提供すること。

【解決手段】フェロコークスの粒径を小塊コークスの粒径の範囲内として製造し、フェロコークスと室炉コークスとを、同一の搬送設備を用いて搬送した後、フェロコークスと室炉コークスとを篩い分けにより、篩い上を塊コークスb、篩い下を小塊コークスcとフェロコークスeとして分離し、塊コークスbをコークス単独層として、小塊コークスcとフェロコークスeとを鉱石fと混合して鉱石層として、高炉に装入することを特徴とする高炉への原料装入方法を用いる。

(もっと読む)

高炉の操業方法

【課題】融着帯通気抵抗の低下と融着帯高さの低位維持の両立を図ることにより、還元材比の低減を可能とする高炉の操業方法を提供する。

【解決手段】炉頂から鉱石とコークスを装入し、羽口から粉体を吹き込む高炉の操業方法において、鉄分が60質量%以上で、CaOとSiO2の質量含有率の比(CaO/SiO2)が1.5以下である還元鉄を前記鉱石に混合し、混合した前記還元鉄と前記鉱石の総質量に対し前記還元鉄中の金属鉄を4質量%以上とし、前記羽口から吹き込む前記粉体中のSiO2を銑鉄1トン当たりで5kg以上8kg以下とする。

(もっと読む)

竪型炉用炭材内装塊成鉱の製造方法

【課題】熱処理によりタールを除去して得られた炭材内装塊成鉱の強度を確保しつつ、熱処理の効率をさらに向上しうる竪型炉用炭材内装塊成鉱の製造方法を提供する。

【解決手段】軟化溶融性を有する粉状炭材Aと粉状鉄含有原料Bとの混合物Cを双ロール型成形機4にて250〜500℃で熱間成形して作製した体積6〜12cm3の成形物Dを、さらに熱処理設備5にて雰囲気温度T(単位:℃)が800℃超1300℃以下で、処理時間t(単位:min)が1200/T〜2400/Tの条件で熱処理を行って前記成形物中のタール分を除去する。

(もっと読む)

高炉の操業方法

【課題】高炉の操業中に使用コークスをCDQコークスからCWQコークスに変更しても、大幅な設備投資を実施することなく、高炉を安定的に操業できる高炉の操業技術を提供する。

【解決手段】高炉の操業途中で炉内に装入するコークスを、乾式消火されたコークスから湿式消火されたコークスに変更する高炉の操業方法において、前記湿式消火されたコークスの使用時の炉口ガス流速を、前記乾式消火されたコークスの使用時の炉口ガス流速以上とする。高炉に装入する原料に占める結晶水含有鉱石や石灰石の割合を低減し、湿式消火されたコークスの使用により低下する炉口ガス流速を上昇させることにより、高炉のダスト排出能力を向上させ、高炉内の通気性を良好な状態に維持し、高炉を安定的に操業することができる。

(もっと読む)

ベルレス高炉への原料装入方法

【課題】センターフィード型原料装入装置を有するベルレス高炉で鉱石コークス混合装入を行なう際に、炉頂バンカーの排出混合率特性と、装入後の偏析現象を考慮して、原料の炉内装入後にコークス混合鉱石層中のコークスの径方向分布が均一となり、混合性が良好となるベルレス高炉の原料装入方法を提供すること。

【解決手段】コークス混合鉱石層中に混合されるコークス2の粒径を、コークス層として装入される塊コークスの粒径に対して0.2倍以上、かつ、鉱石1の粒径に対して1.3倍未満とし、コークス混合鉱石層を形成するために、上部バンカー7に鉱石を装入し、引き続いて鉱石とコークスとを装入した後、上部バンカー7内の原料を下部バンカー8内に装入し、下部バンカー8から排出した原料を旋回シュート10を介して高炉9内に装入することを特徴とする、ベルレス高炉への原料装入方法を用いる。

(もっと読む)

炭材内装塊成化物の製造方法

【課題】簡易かつ確実な手段により、粉状炭材を迅速かつ十分に軟化させて粉状鉄含有原料との均一な混合を実現し、設備コストを上昇させることなく、強度を確保しつつ生産性をさらに向上しうる炭材内装塊成化物の製造方法を提供する。

【解決手段】軟化溶融性を有する粉状炭材Aと加熱した粉状鉄含有原料Bとを酸素含有ガスGを流通しつつ混合して得られた加熱混合物Cを熱間成形して炭材内装塊成化物Dを製造する方法であって、操業の立上げ時においては、混合手段3には、先ず、500℃以上に加熱した粉状鉄含有原料Bのみを供給しておき、次いで、粉状炭材Aを少量ずつ供給して加熱混合物Cの温度が300℃以上に達してから酸素含有ガスGの供給を開始し、触媒燃焼を継続することにより加熱混合物Cの温度を300℃以上に維持しつつ、粉状炭材A、粉状鉄含有原料B、酸素含有ガスGの供給速度等を調整して目標とする定常時の操業条件に合わせ込む。

(もっと読む)

1 - 20 / 52

[ Back to top ]