Fターム[4K013CA12]の内容

溶融状態での鋼の処理 (7,585) | ガス処理及びガス処理装置 (872) | 上吹き (107)

Fターム[4K013CA12]の下位に属するFターム

上下吹き (30)

Fターム[4K013CA12]に分類される特許

21 - 40 / 77

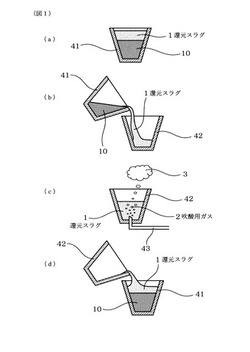

還元スラグの硫黄除去方法

【課題】還元スラグ中の硫黄成分の除去を容易かつ効率的に行うことができる還元スラグの硫黄除去方法を提供すること。

【解決手段】製鋼過程における還元精錬時に生成した還元スラグ1から硫黄成分を除去する方法であって、還元精錬後に冷却することなく溶融状態を維持した還元スラグ1に対して、少なくとも酸素を含む吹酸用ガス2を吹き込んでバブリング処理を行い、還元スラグ1から硫黄成分を除去する。バブリング処理では、還元スラグ1の温度を1300〜1750℃に維持する。

(もっと読む)

溶鉄の脱硫精錬方法

【課題】設備費や処理コストの高いLF装置や真空脱ガス装置を使わず、また、環境に悪影響を与えず、より簡便に、高効率でかつ安定して極低硫黄濃度まで脱硫処理する。

【解決手段】精錬容器内の溶鉄を脱硫精錬する方法において、プラズマガスをプラズマトーチに導入し、プラズマ気流中の酸素濃度が1体積%以上100体積%以下となるようにプラズマアークを溶鉄表面に直接照射することを特徴とする溶鉄の脱硫精錬方法。また、前記プラズマガスとしてアルゴンまたは窒素を用い、プラズマトーチから溶鉄表面までのプラズマ気流中で周囲の酸素を含むガスを巻き込ませることを特徴とする溶鉄の脱硫精錬方法。

(もっと読む)

溶鋼の脱硫方法

【課題】 RH真空脱ガス装置において、アルミニウムの燃焼による溶鋼の昇熱処理を実施した後に溶鋼を脱硫処理するにあたり、従来に比べて格段に効率良く脱硫処理する。

【解決手段】 大気圧下で脱炭精錬を行う脱炭精錬炉から取鍋に溶鋼を出鋼した後、前記取鍋をRH真空脱ガス装置1に搬送し、RH真空脱ガス装置の真空槽内に吸引した溶鋼3にアルミニウムを添加し、次いで減圧下の溶鋼表面に向けて酸素ガスを供給して溶鋼中のアルミニウムを燃焼させて溶鋼を昇熱し、溶鋼昇熱のための酸素ガスの供給終了後、溶鋼中に溶解するアルミニウム濃度を0.005質量%以上確保した状態で2分間以上溶鋼を環流し、その後、真空槽内の溶鋼にスラグ固化材を投入し、次いで、上吹きランス13を介してCaO系脱硫剤を搬送用ガスとともに真空槽内の溶鋼の表面に向けて吹き付け添加して溶鋼を脱硫処理する。

(もっと読む)

高マンガン極低炭素鋼の溶製方法

【課題】 真空脱ガス設備を用いてマンガンを含有する溶鋼に真空脱炭処理を施して高マンガン極低炭素鋼を溶製するにあたり、真空脱炭処理時のマンガンの酸化を抑えて効率良く脱炭する。

【解決手段】 マンガンを含有する、真空脱ガス設備の真空槽内の溶鋼3に、上吹きランス13から酸素ガスを供給し、減圧下での脱炭処理を施して高マンガン極低炭素鋼を溶製するにあたり、前記脱炭処理中に、溶鋼中の溶存酸素濃度を、脱炭処理開始前の溶存酸素濃度、上吹き酸素ガス量、及び排ガスの濃度分析結果に基づいて推定し、溶存酸素濃度の推定の都度、溶存酸素濃度の目標値を溶鋼中のマンガンと溶存酸素との平衡関係から定まる平衡溶存酸素濃度として、推定した溶存酸素濃度に応じて上吹きランスからの酸素ガス供給流量を調整する。

(もっと読む)

溶銑の脱りん方法

【課題】蛍石を使用しないで、溶銑中のP濃度を0.020%以下とすることができる、溶銑の脱りん方法を提供する。

【解決手段】上底吹き転炉を用い、粉状のCaO含有脱りん剤を上吹きランスから溶銑に吹き付けて脱りん処理するに際し、前記吹き付ける粉状のCaO含有脱りん剤質量を、転炉内に投入する全CaOの合計質量の40%以上、脱りん処理後の配合塩基度(添加したCaOの、溶銑中のSiO2に対する比の値)を2.0〜3.0、脱りん処理後の溶銑温度を1350℃〜1420℃とする。そして、前記粉状のCaO含有脱りん剤の溶銑への吹き付けを、当該脱りん処理における上吹き酸素の供給開始時から全上吹き酸素の供給時間T1の15〜35%経過後に開始し、前記時間T1の85%〜100%経過時までの間継続し、かつ、吹き付け継続期間中の平均脱りん剤吹き付け速度を0.5〜3.0kg/min/tとする。

(もっと読む)

高清浄鋼の溶製方法

【課題】低融点酸化物含有フラックスを溶鋼中に極力残存させないための高清浄鋼溶製方法を提供する。

【解決手段】二次精錬設備において、主成分がCaOで、融点が1500℃以下の酸化物またはフッ化物を一種以上含む脱硫フラックスで溶鋼を脱硫した後にAlを溶鋼中に添加し、その後に溶鋼中に酸素ガスを吹き込むまたは吹き付けることを特徴とし、更にその際、Al添加の添加量が0.02〜0.04mass%であり、かつ酸素ガス吹き込みまたは吹き付け量が、溶鋼1tあたり0.1〜0.2Nm3であることを特徴とする高清浄鋼の製造方法。

(もっと読む)

高Mn含有金属の製造方法

【課題】Mnを10質量%以上,炭素を0.1質量%以上,窒素を0.001質量%以上含有し残部鉄および不純物からなる高Mn含有溶融金属を脱炭および脱窒して,Mnが10質量%以上の高Mn含有金属を製造する。

【解決手段】溶融金属を保持する取鍋を容器内に収容し該容器ごと減圧して精錬する減圧精錬設備を用いる場合にはその取鍋に,真空槽と浸漬管を有する還流型脱ガス設備を用いる場合には取鍋に,MgOを20質量%以上含有する耐火物を用い,高Mn含有溶融金属の温度が1500〜1650℃、かつ、真空槽内の雰囲気圧力が6000〜16000Paの条件で酸素を供給して脱炭および脱窒する。高Mn含有溶融金属が,Mnおよび鉄の一部に代えて,Siを1質量%以下,Pを0.5質量%以下,Sを0.5質量%以下,Crを20質量%以下,Cuを1質量%以下およびNiを10質量%以下からなる群から選ばれた一種以上をさらに含有してもよい。

(もっと読む)

真空脱ガス装置における複合ランスを用いた加熱・精錬方法

【課題】 添加する精錬剤を十分に加熱でき、CaF2を含有しない脱硫剤を用いた場合でも高い脱硫効率を得ることができるのみならず、真空槽の予熱や地金溶解、溶鋼の昇温、溶鋼の脱炭処理なども実施することのできる加熱・精錬方法を提供する。

【解決手段】 ランス先端の中央部に、酸素ガス、不活性ガス、粉体状精錬剤の3種のそれぞれを独立して噴出することの可能なノズルが配置され、該ノズルの周囲に、燃料及びその燃焼用ガスを噴出する燃焼バーナーが二箇所以上に配置された複合ランス13を真空槽5に挿入して行う、真空脱ガス装置における加熱・精錬方法であって、(A)脱ガス処理前の真空槽の予熱、(B)脱ガス処理中の溶鋼3の加熱・昇温、(C)脱ガス処理中の溶鋼の脱炭処理、(D)脱ガス処理中の溶鋼の脱硫処理などの精錬、(E)脱ガス処理中または脱ガス処理後の真空槽の内壁の付着物の加熱溶融除去の中の少なくとも1つを実施する。

(もっと読む)

溶鉄の脱硫精錬方法

【課題】本発明は、設備費や処理コストの高いLF装置や真空脱ガス装置を使うことなく、また環境に悪影響を与えることなく、より簡便に、高効率でかつ安定して脱硫処理する精錬方法を提供する。

【解決手段】溶鉄を脱硫精錬するに際し、脱硫剤を添加して脱硫を施しながら、溶鉄表面を覆った脱硫スラグの上部から水素ガスまたは水素ガスを30体積%以上含む不活性ガス(水素含有ガス)を吹き付ける。または、第一工程として脱硫剤を添加して脱硫を施し、第二工程として溶鉄表面を覆った第一工程の脱硫スラグの一部あるいは全部を残し、該スラグ上部から水素含有ガスを吹き付ける。水素含有ガスを吹き付けることにより、脱硫スラグからの気化脱硫が進行するので、溶鉄からスラグへの脱硫が継続し、優れた脱硫能力を発揮する。また、脱硫剤として実質的にフッ素を含まないフラックスを使用する。さらに、発生したスラグを、再度脱硫剤として用いる。

(もっと読む)

溶鉄の脱硫精錬方法

【課題】 本発明は、設備費や処理コストの高いLF装置や真空脱ガス装置を使うことなく、また環境に悪影響を与えることなく、より簡便に、高効率でかつ安定して脱硫処理する精錬方法を提供する。

【解決手段】 溶鉄を脱硫精錬するに際し、第一工程として脱硫剤を添加して脱硫を施し、第二工程として溶鉄表面を覆った第一工程で生成した脱硫スラグの一部あるいは全部を残し、水素ガスまたは水素ガスを1体積%以上含むアルゴンガスをプラズマガスとして該スラグ上面に照射する。また、脱硫剤として実質的にフッ素を含まないフラックスを使用する。さらに、発生したスラグを、再度脱硫剤として用いる。

(もっと読む)

溶鉄の脱硫精錬方法

【課題】 本発明は、設備費や処理コストの高いLF装置や真空脱ガス装置を使うことなく、また環境に悪影響を与えることなく、より簡便に、高効率でかつ安定して脱硫処理する精錬方法を提供する。

【解決手段】 溶鉄を脱硫精錬するに際し、第一工程として脱硫剤を添加して脱硫を施し、第二工程として溶鉄表面を覆った第一工程の脱硫スラグの一部あるいは全部を残し、該スラグ上部から酸素ガスまたは酸素ガスを81体積%以上含む不活性ガスを吹き付けて、第二工程後の溶鉄中S濃度を第一工程後のS濃度よりも低くする。また、第二工程に引き続き、さらに第三工程として脱酸剤により溶鉄とスラグを脱酸する。また、さらに脱硫剤として実質的にフッ素を含まないフラックスを使用する。

(もっと読む)

脱硫剤及び溶融鉄の脱硫処理方法

【課題】 比較的簡便に製造可能であり、1300℃以下の低温の溶銑であっても、高効率の脱硫処理を可能にする、CaOを主成分とする脱硫剤を提供する。

【解決手段】 本発明に係る脱硫剤は、CaOを主成分とし且つCaF2を含有するCaO含有粉状体と、Al2O3及びSiO2を主に含有し且つ予め溶融した後に固化した固体粉状物質と、を含有することを特徴とする。この場合、前記固体粉状物質の配合比率を5質量%以上「100−10X」質量%以下とする(XはCaO含有粉状体のCaF2含有量(質量%))、或いは、前記固体粉状物質として高炉で溶銑を製造する際に副産物として生成される高炉スラグとすることが好ましい。

(もっと読む)

RH真空脱ガス装置による溶鋼の精錬方法

【課題】 RH真空脱ガス装置を用いてAlレス極低炭素鋼を溶製するに当たり、スラグ及び脱酸生成物によるRH真空脱ガス装置の耐火物の溶損を防止することができ、その結果、RH真空脱ガス装置の生産性を向上させ、製造コストを従来に比較して大幅に低減することのできる精錬方法を提供する。

【解決手段】 未脱酸状態の溶鋼3をRH真空脱ガス装置1により真空脱炭処理し、その後、脱酸用Si源をRH真空槽5内の溶鋼に添加して脱酸処理し、Al含有量が0.001質量%以下であるAlレス極低炭素鋼をRH真空脱ガス装置で溶製する、RH真空脱ガス装置による溶鋼の精錬方法であって、真空脱炭処理末期の脱酸用Si源の投入前、脱酸用Si源の投入と同時、脱酸用Si源の投入後、のうちの少なくとも何れか1つの時期に、RH真空槽内の溶鋼にMgOを主成分とするフラックス16を添加する。

(もっと読む)

Alを含有する溶鋼の昇温方法及び装置

【課題】真空脱ガス装置を用いた二次精錬において、Alを含有する溶鋼を昇熱する際に、煉瓦の均一溶損を可能とする溶鋼の昇温方法および昇温装置を提供する。

【解決手段】ランス中心軸とランス孔の中心軸とのなす角度が3°〜10°の上吹き酸素ランス1と、この上吹き酸素ランスを、鉛直方向の中心を軸に回転させる回転機構とを備えた昇温装置を用い、前記上吹き酸素ランスを、鉛直方向の中心を軸に回転させながら、溶鋼3中のAlを酸化することでAlを含有する溶鋼を昇温する。

【効果】側壁煉瓦の溶損バランスを調整でき、煉瓦厚さの有効活用を図ることができる。

(もっと読む)

酸素ガス吹き込みランス及び溶銑の脱珪処理方法

【課題】 耐用性が高く、従来に比べて多数回の使用が可能であり、製造コストの削減に寄与する酸素ガス吹き込みランスを提供するとともに、該吹き込みランスを使用した溶銑の脱珪処理方法を提供する。

【解決手段】 本発明の酸素ガス吹き込みランスは、溶融金属中に酸素ガスを吹き込むための酸素ガス吹き込みランス1であって、内管2及び外管3からなる2重管構造であり、内管からは酸素ガス、内管と外管との間隙からは炭化水素系ガスが吹き込まれ、ガス吐出口7の近傍の外管外周に成型煉瓦層8が設けられ、当該成型煉瓦層が設けられていない外管の外周には不定形耐火物4が被覆されている。また、本発明の脱珪処理方法は、前記酸素ガス吹き込みランスを溶銑中に浸漬させ、該吹き込みランスの内管から溶銑中に酸素ガスを吹き込むとともに、内管と外管との間隙から炭化水素系ガスを吹き込んで溶銑中の珪素を酸化除去する。

(もっと読む)

酸素ガス吹き込みランス及び溶銑の脱珪処理方法

【課題】 耐用性が高く、従来に比べて多数回の使用が可能であり、製造コストの削減に寄与する酸素ガス吹き込みランスを提供するとともに、該吹き込みランスを使用した溶銑の脱珪処理方法を提供する。

【解決手段】 本発明の酸素ガス吹き込みランスは、溶融金属中に酸素ガスを吹き込むための酸素ガス吹き込みランス1であって、内管2及び外管3からなる2重管構造であり、内管からは酸素ガス、内管と外管との間隙からは炭化水素系ガスが吹き込まれ、外管の周囲には厚みが0.5〜5mmの断熱材質層7が設けられ、該断熱材質層の外側には耐火物4が被覆されている。また、本発明の脱珪処理方法は、前記酸素ガス吹き込みランスを溶銑中に浸漬させ、該吹き込みランスの内管から溶銑中に酸素ガスを吹き込むとともに、内管と外管との間隙から炭化水素系ガスを吹き込んで溶銑中の珪素を酸化除去する。

(もっと読む)

ステンレス鋼のRH脱ガス槽における脱炭方法

【課題】 ステンレス鋼の取鍋精錬において、酸素吹精時の吹精パイプの溶損を防止する冷却用のN2ガスに変えてエアを使用し、全ガス量は増やすことなく、酸素量のみを増やすことで排気系ダクトをスプラッシュにより閉塞を無くし、二次燃焼を促進させて脱炭処理時間を短縮し、かつ、吹精パイプの溶損を防止するRH脱ガス槽による脱炭法を提供する。

【解決手段】 ステンレス鋼の溶製時の酸素吹精パイプの冷却用ガスのN2では、CO+O→CO2のように二次燃焼させることができないので、冷却用ガスをエアに変えることで、エア中の酸素により二次燃焼を促進させる。この方法は、酸素吹精パイプ8からの酸素吹精時に、CO2濃度が10〜20%になるように酸素吹精パイプを冷却するエアの流量を10〜100Nm3/hrに調整しながら増量することからなるRH脱ガス槽におけるステンレス溶鋼の脱炭方法である。

(もっと読む)

溶鉄精錬用ランスおよび溶鉄精錬方法

【課題】溶鉄を精錬して一般鋼やステンレス鋼を溶製する場合において、精錬初期から中期にかけての高酸素ガス流量時点でのスピッティングおよびダストの発生量を安定して低減すると同時に、精錬末期の酸素ガス流量低下時点での鉄やクロムの酸化量を安定して抑制する方法を提供することを課題とする。

【解決手段】それぞれ3個以上のノズルからなる2種類のノズルを有し、合計ノズル数は偶数であり、2種類のノズルの傾斜角度は相互に5度以上15度以下の範囲で異なり、各ノズルが円周方向に交互に配置され、傾斜角度の小さいノズルの適正膨張絶対圧力P0P1と傾斜角度の大きいノズルの適正膨張絶対圧力P0P2を、精錬中のノズル入口側絶対圧力P0の最大値P0maxに対して、下記(1)式かつ(2)式の範囲に限定した溶鉄精錬用ランスを使用して精錬する。

P0max/2.0≦P0P1≦P0max/1.3 (1)

P0max/1.3<P0P2≦P0max/0.8 (2)

(もっと読む)

高い清浄性を有する低Al含有鋼およびその製造方法

【課題】高い溶接性や優れた靱性の確保のために、Alの含有量が0.004〜0.01%という低い値であるにも拘わらず高い清浄性を有する低Al含有鋼を提供する。

【解決手段】C:0.0015〜0.8%、Si:0.01〜0.8%、Mn:0.1〜2%、NiとCrの合計:0.01〜11%、Al:0.004〜0.01%、O:0.0025%以下、B:0.0035%未満、Nb:0.1%未満、P:0.015%未満、S:0.0035%未満を含有し、残部はFeおよび不純物からなる化学組成で、鋼中における介在物が、質量%で、SiO2を1〜12%含有し、残部はAl酸化物およびMn酸化物のうちの1種以上からなるものである高い清浄性を有する低Al含有鋼。

(もっと読む)

脱硫剤及び溶融鉄の脱硫処理方法

【課題】 比較的簡便に製造可能で、特にフッ素を含有しなくても高効率で溶融鉄の脱硫処理を可能にする脱硫剤を提供する。

【解決手段】 上記課題を解決するための脱硫剤は、CaOを主成分とする粉状の石灰と、Al2 O3 及びSiO2 を主に含有し且つ予め溶融した後に固化した固体粉状物質と、を含有することを特徴とする。この場合に、前記固体粉状物質と前記石灰との配合質量比(固体粉体物質の配合量(質量%)/石灰の配合量(質量%))を0.05以上1.0以下とする、前記固体粉状物質の平均粒子径を15μm以下とする、前記脱硫剤の塩基度(質量%CaO/質量%SiO2)を3.5以上とすることで、より一層脱硫効率が向上する。

(もっと読む)

21 - 40 / 77

[ Back to top ]