Fターム[4K013DA09]の内容

溶融状態での鋼の処理 (7,585) | 複合処理、連続処理 (691) | 複合処理 (682) | 添加剤処理を含む複合処理 (184) | 複合添加剤処理を含む (36)

Fターム[4K013DA09]に分類される特許

1 - 20 / 36

溶鋼の精錬方法

【課題】真空精錬方法における排ガス中の酸素濃度などの情報をより適確に利用することで、溶鋼の精錬方法を合理化する。

【解決手段】ある時点(ti)での排ガス流量測定値(Vi)を計測し、この時点(ti)において排ガス流量測定器を通過していた排ガス中の酸素質量濃度(Oi)の値を、時点(ti)において該排ガス流量測定器を通過していた排ガスが、酸素質量濃度分析計に到達するまでに要した時間(Δti)を加算した時点(ti+Δti)における酸素質量濃度分析値とする。このことで、排ガス流量測定値(Vi)を計測した時点(ti)における排ガス中酸素質量濃度の計算精度を高める。

(もっと読む)

製鋼スラグの資源化方法

【課題】溶銑脱硫スラグの発生をなくし、転炉スラグのフッ素レス化と脱Cスラグの脱P工程リサイクルを促進し、さら二次精錬スラグをフッ素レス化して製鋼工程内リサイクルを進め、製鋼工程から系外に排出されるスラグ量を低減するとともに、系外に排出されるスラグのフッ素レス化を実現する。

【解決手段】RH真空脱ガス装置に加えて、アーク加熱手段を有する二次精錬装置(アーク加熱二次精錬装置)を用いて溶湯の加熱昇温を行うことにより、先立つ転炉精錬でのホタル石使用を不要とするとともに二次精錬でのホタル石使用を不要とし、アーク加熱二次精錬装置で脱硫精錬を行うことによって溶銑予備脱硫を不要とするとともに二次精錬スラグの転炉リサイクルを可能にする。

(もっと読む)

溶鋼中炭素濃度の調整方法

【課題】RH式真空脱ガス処理中に、その処理後の溶鋼中C濃度を0.010〜0.050%の範囲とする溶鋼のC濃度調整方法であって、そのRH処理後のC濃度を目標値±0.001%以内に制御する方法を提供することである。

【解決手段】RH式真空脱ガス処理中に、その処理中溶鋼のC濃度を0.005〜0.010%高める加炭処理を行うことによって、その加炭処理後の溶鋼中C濃度を0.010〜0.050%の範囲とする。その加炭処理開始前にその溶鋼中のAl濃度を0.01%〜0.10%とし、かつ、そのRH真空槽内雰囲気圧力を67〜1330Paとしてから、炭剤粉末とCaO粉末とを混合した加炭剤粉末を、そのRH真空槽内に設置した上吹きランスを通じて、C質量換算速度を加炭対象溶鋼のトン当たり0.024〜0.058kg/minとして、その溶鋼へ上吹き添加する。

(もっと読む)

真空脱ガス装置を用いた溶鋼の脱硫方法

【課題】RH式真空脱ガス処理装置を用いた脱ガス処理において硫黄濃度を簡便かつ安価に低減する鋼の溶製方法を提供する。

【解決手段】質量%で、Mn:0.1%以上2%以下、Si:0.001%以上1%以下、S:0.0035%以下、Al:0.005%以上1%以下、その他合金成分を含む溶鋼にLa、CeおよびNdからなる群から選ばれる一種または二種以上を添加したのち、CaOを主体とするフラックスを真空槽内から上吹きランスを介さずに一括で1分以内に添加する。

(もっと読む)

二次精錬方法

【課題】溶鋼中の粗大な介在物のバラツキを無くし安定的に個数を低減することができるようにする。

【解決手段】Mn=1.0〜2.0質量%、S=0.003質量%未満(0%を除く)、T.Al=0.002〜0.01質量%、T.O=0.001〜0.005質量%となる溶鋼に対して1回当たり0.6kg/ton以下でTiを添加し、Tiの添加後は攪拌動力密度が2〜4W/tonで10〜20分間溶鋼を攪拌して溶鋼成分をTi=0.015〜0.040質量%、T.O=0.001〜0.005質量%に調整し、成分調整した溶鋼に10×A/V<[W(REM)+0.8×W(Zr)]/T.O<70×A/Vを満たす範囲でを添加し、添加後は攪拌動力密度が2〜3W/tonで3〜7分間溶鋼を攪拌する。A:接触面積(m2)、V:溶鋼体積(m3)、W(REM):希土類元素の添加量(kg/ton)、Zrの添加量(kg/ton)。

(もっと読む)

低燐ステンレス鋼の製造方法

【課題】脱燐が困難なFe−Cr−Ni系ステンレス鋼を脱燐して最終的に0.02mass%以下の燐濃度に抑えることができるとともに、冷えたCr原料を投入する必要がなく、また、入手が容易な低品質(高P)の合金スクラップ原料を有効活用することができる技術を提供する。

【解決手段】2つの電気炉を用いて原料を溶解し、それらを合わせることで目的とする成分のステンレス鋼を製造する低燐ステンレス鋼の製造方法であって、第1の電気炉においては、少なくともFe、Cr、Niを含む鋼を溶解し、第2の電気炉においては、少なくともFeを含む鋼、あるいは少なくともFeおよびNiを含む鋼を溶解し、第2の電気炉にて溶解した溶鋼に酸素を吹き込むことによりPを酸化除去し、第1および第2の電気炉で溶解した鋼を合わせた後、P濃度を0.02mass%以下とする低燐ステンレス鋼の製造方法。

(もっと読む)

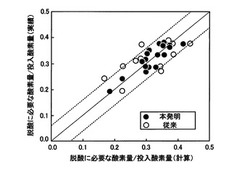

含クロム溶鋼の減圧脱炭精錬方法

【課題】含クロム溶鋼の減圧精錬方法において、連続的に測定した溶鋼温度の情報を基に、溶鋼中[C]濃度を把握し、脱炭条件を制御することで、クロムの酸化損失を少なくする。

【解決手段】減圧下で含クロム溶鋼に酸素ガスと不活性ガスを吹き込んで脱炭精錬を行う方法において、減圧開始時から溶鋼温度を連続的に測定し、測定した溶鋼温度及び計算式を用いて、自然脱炭基、酸素脱炭基および拡散脱炭基の各期毎で精錬条件の制御を行うことにより、脱炭終了時の[C]濃度の予測精度を向上できるとともに、脱炭反応の進行状況を的確に把握することができ、かつ脱炭酸素効率を安定的に高位に保つことができる。

(もっと読む)

溶接熱影響部の靭性に優れた低降伏比鋼材、およびその製造方法

【課題】HAZ靭性のバラツキを低減し、しかも降伏比が80%以下に低減された鋼材と、その製造方法を提供する。

【解決手段】本発明の鋼材は、(A)REMとZrを含有する介在物を含む他、(B)鋼材中の固溶REMと固溶Zrが、固溶REM:0.0010%以下(0%を含む)、固溶Zr:0.0010%以下(0%を含む)を満足し、(C)組織は、ベイナイトおよび/またはマルテンサイトと、フェライトを含み、全組織に占めるフェライト分率が4〜24面積%であり、(D)鋼材の金属組織を後方散乱電子回折像法(EBSP法)で観察したときに、下記(1)式を満足するものである。下記(1)式中、Dは、EBSP法で隣接する2つの結晶の方位差を測定し、結晶方位差が15°以上の大角粒界で囲まれた結晶粒の平均円相当径(μm)を意味する。

35≦D ・・・(1)

(もっと読む)

高Mn極低炭素鋼の溶製方法

【課題】 Mn鉱石をMn源として使用して、転炉と真空脱ガス設備とを組み合わせて高Mn極低炭素鋼を溶製するにあたり、複数回のAlの成分調整を必要とせずに、1回のAl脱酸処理のみで溶鋼中Al含有量を調整する。

【解決手段】 転炉から出鋼後の溶鋼を真空脱ガス設備にて真空脱炭精錬及びAl脱酸処理して、Mn量が0.4〜2.0質量%以下の高Mn極低炭素鋼を溶製するに際し、転炉ではMn源としてMn鉱石を投入して脱炭精錬し、真空脱炭精錬後のAl脱酸処理では、下記の(1)式で算出される投入量と一致する量のAl系脱酸剤を添加する。尚、(1)式において、WAL:溶鋼トンあたりの脱酸剤投入量、A:溶鋼トンあたりのAl目標値、[O]:溶鋼中酸素濃度、ΔMn:出鋼直後から真空脱炭精錬後の溶鋼中Mn濃度変化(質量%)、B:脱酸剤のAl純分、α、β、γ:定数である。 WAL=(A+α×[O]+β+γ×ΔMn)/B…(1)

(もっと読む)

極低炭素鋼の連続鋳造方法

【課題】 AlレスTi−REM脱酸した極低炭素鋼の連続鋳造において,連続鋳造の取鍋交換部近傍でも安定的にノズル閉塞を防止するための方法を提供する。

【解決手段】 溶鋼のAl濃度が0.015質量%以下のTi−REM脱酸した極低炭素鋼を鋳造するに当たり,取鍋中のスラグ成分を以下の値にして鋳造することを特徴とする連続鋳造方法。このため、出鋼後のスラグに金属Al,金属Tiもしくはその合金を改質剤として取鍋流出スラグ1ton当たり金属Alもしくは金属Ti換算で50〜200kgを添加し,さらに出鋼中もしくは出鋼後のスラグにCaOやCaOを含むフラックスを取鍋流出スラグ1ton当たりCaO換算で200〜500kg添加すると好ましい。

FeO+MnO≦14質量%

Al2O3≦40質量%

(もっと読む)

製鋼スラグの処理方法

【課題】溶銑予備処理や脱炭処理等により発生する製鋼スラグの処理方法において、金属酸化物から鉄や有価金属等の回収を行うとともに、f−CaOを低減させる反応を促進させ、さらに、還元剤の燃焼によるCO2発生を低減させる。

【解決手段】本発明は、反応容器に装入された溶融状態の製鋼スラグにSiO2含有物質および還元用物質を添加し、製鋼スラグの改質処理および還元処理を行う製鋼スラグの処理方法であって、還元用物質の一部または全部として、K値(= (H−O/2)/C)が1以上である廃プラスチックを使用する。

(もっと読む)

極低炭素鋼板、極低炭素鋼の精錬方法、および極低炭素鋼板の製造方法

【課題】鉄鋼量産製造法で製造可能な、極低炭素かつ極低Al濃度であって、高い絞り性を有する冷延鋼板とその鋼板用溶鋼の精錬方法とを提供する。

【解決手段】質量%で、C:0.0005%以上0.025%以下、Si:0.003%以上0.15%以下、Mn:0.3%以上2.5%以下、P:0.15%以下、S:0.02%以下、N:0.006%以下、sol.Al:0.0002%以上0.005%以下、Ti:0.005%以上0.05%以下、Nb:0.020以上0.20%以下を含有し、残部Feおよび不純物からなるとともに、Nb/Ti比が2.0以上である化学組成を有し、介在物が下記式(1)から(3)を満たす。

NTi≧30個/mm2 (1)

NTi/(NTi+NAl)≧0.80 (2)

NTi/NTotal≧0.65 (3)

ここで、NTi,NAl及びNTotalはいずれも圧延方向に平行な縦断面における長径1μm以上の介在物であって、それぞれ、Ti酸化物を50%以上含有するもの、Al酸化物を50%以上含有するもの、及び全酸化物系介在物の平均数密度である。

(もっと読む)

高清浄度鋼の製造方法

【課題】アルミナ系介在物などを生成することなく効果的に、微視的介在物を吸着して浮上分離し、清浄度の高い鋼を製造する。

【解決手段】溶鋼中に希土類元素(REM)とムライト(3Al2O3・2SiO2)などの酸化物とで構成される複合添加材を添加する。希土類元素とムライトとは、それぞれ溶鋼の0.1〜1.0質量%の範囲内で添加するのが望ましい。また、上記添加材の添加に先立って一次添加材による処理を行うのが望ましい。アルミナ系介在物などの生成を抑制しつつ効果的に溶鋼中の微視的な介在物の除去を行うことができ、清浄度の高い鋼を得ることができる。また、一次処理を行うことで、REMの添加量を低減して有利なコストで効果的に溶鋼の清浄度を高めることを可能にする。

(もっと読む)

焼付硬化性鋼板用溶鋼の溶製方法

【課題】アルミナ系酸化物の生成をできるだけ抑制しながら、固溶Ti量を高精度で制御し、表面疵の発生率が極めて低いBH鋼板の製造を可能とする溶鋼の溶製方法を提示する。

【解決手段】炭素濃度が0.01質量%以下まで脱炭された溶鋼にTiを添加して脱酸し、Tiと同時に、またはその後Nbを添加し、さらにその後Ce、La、Ndのうちの少なくとも1種類を添加した溶鋼を溶製する方法において、α=[sol.Ti]/[T.Ti]で定義されるαを予定されている操業条件であらかじめ求めておき、[T.Ti]濃度がβ=47.9×[N]/(14×α)で定義されるβの0.9倍以上、1.1倍以下となるようにTiを添加して調整し、さらにγ=[C]−12×[Nb]/92.9で定義されるγが0.0003以上、0.0025未満となるようにNbを添加して調整することを特徴とする焼付硬化性鋼板用溶鋼の溶製方法。

(もっと読む)

金属溶融物の製造のための溶融冶金法及びそれに用いる遷移金属含有添加材料

少なくとも1種の卑金属と少なくとも1種の付加的な合金成分とを含有する金属溶融物を溶融容器の内部で前記金属溶融物を覆うスラグの存在下に溶製する方法。金属溶融物の合金成分を富化するために、合金成分を5〜10重量%、溶融冶金上無害な揮発性成分を5〜10重量%、硫黄を5重量%以下、及びその他の合金成分とスラグ生成材との少なくとも一方を含有する合金成分含有添加材料を前記金属溶融物に供給する。この添加材料は鉱石からの浸出処理と沈殿により水酸化物及び/又は炭酸塩の形態で得られる。本発明は更に係る添加材料にも関する。  (もっと読む)

(もっと読む)

ステンレス鋼の溶製方法

【課題】 作業性に優れるとともに有価金属の損失を抑えることができ、また簡単に加工性を向上できるステンレス鋼の溶製方法を提供する。

【解決手段】 電気炉で原料を溶解してステンレス溶銑を生成し(a1)、ステンレス溶銑を転炉へ出鋼後造滓材を投入して粗精錬および成分調整する(a2〜a5)。転炉で生成されるスラグとステンレス溶鋼とを取鍋へ出鋼し、VODでスラグが存する状態のまま減圧下でステンレス溶鋼に酸素ガスを吹き込んで脱炭精錬する(a6,a7)。脱炭後、スラグ層の上からFeSiを投入してスラグ中のCrを還元回収するとともにステンレス溶鋼を脱酸する(a8)。脱酸後、大気圧下でAlワイヤをステンレス溶鋼中へ装入し、ステンレス鋼中の非金属介在物をC系介在物のみにする(a9,a10)。

(もっと読む)

さび安定化能を高めた耐候性鋼及びその製造方法

【課題】耐候性鋼において、従来の微量添加元素による性能向上に代わり、コストアップにならない元素や化合物を利用することにより、耐候性鋼の性能、特に、長期のさび安定化能を改善すること。

【解決手段】C:0.03%〜0.18%、Si:0.1%〜0.65%、Mn:0.2%〜1.4%、P:0.03%以下、S:0.02%以下、Cu:0.3%〜2%、Ni:0.2%〜6%、N:0.002%〜0.01%、Al:0.01%〜0.5%、O:0.005%以下を含有し、残部Feおよび不可避的不純物からなるとともに、粒子長軸長さ0.001〜1μmの窒化アルミニウムを5〜50質量ppm含有することを特徴とするさび安定化能を高めた耐候性鋼、および、溶鋼中に窒化アルミニウムを添加して製造することを特徴とする耐候性鋼の製造方法。

(もっと読む)

極低硫低窒素高清浄度鋼の溶製方法

【課題】スラグ組成、溶鋼の昇熱処理、攪拌処理および取鍋蓋開口部の不活性ガスパージの適正化により、極低硫低窒素高清浄鋼を効率よく安定して溶製できる方法を提供する。

【解決手段】溶鋼を下記の工程1〜3の順序により処理する極低硫高清浄鋼の溶製方法である。工程1:大気圧下において取鍋内溶鋼にCaO系フラックスを添加する、工程2:取鍋蓋を設置し、取鍋内溶鋼中に攪拌ガスを吹き込んで蓋の内側への大気の侵入を抑制しながら攪拌するとともに、溶鋼に酸化性ガスを供給し、生成した酸化物をCaO系フラックスと混合してカバースラグを形成する、工程3:酸化性ガスの供給を停止し、取鍋内溶鋼中に攪拌ガスを吹き込んで脱硫および介在物除去を行う。さらに、蓋の開口部を不活性ガスによりパージするか、工程3の後に工程4として溶鋼のRH真空脱ガス処理に際し、溶鋼中の介在物の低減および脱窒処理などを行ってもよい。

(もっと読む)

高清浄度鋼の溶製方法

【課題】 RH真空脱ガス装置において溶鋼を精錬する際に、溶鋼温度調整用の冷材の使用量を規定しなくても且つ最小限の脱ガス処理時間の延長によって、冷材添加によって発生した介在物を分離させ、介在物の極めて少ない高清浄度鋼を安定して溶製する。

【解決手段】 RH真空脱ガス装置で処理中の溶鋼に温度調整用の冷材を添加して溶鋼温度を調整するに際し、冷材を溶鋼に添加した後、更に、下記の(1)式及び(2)式によって算出される必要延長時間のうちでどちらか長い方の必要延長時間以上にわたって溶鋼を環流する。但し、(1)式及び(2)式において、tは必要延長時間、kは脱酸速度定数、Wc は冷材の添加量、Wm は溶鋼量、Oc は冷材の酸素濃度、Om は冷材添加時の溶鋼中酸素濃度、Qは溶鋼環流量である。

t=0.9×Wc×(Oc-Om)/(k×Wm×Om ) …(1)

t=Wm/Q …(2)

(もっと読む)

Zr入りCr含有溶鋼の製造方法及び浸漬ノズル閉塞抑制方法

【課題】効率良くZr入りCr含有鋼を連続鋳造できるようにする。

【解決手段】Zrを0.1〜1.5質量%含み、かつCrを8質量%以上含むZr入りCr含有溶鋼の製造方法である。精錬炉における酸化クロムの還元工程で、還元処理後の溶鋼成分を[Al]≧0.15質量%、あるいは[Si]≧0.8質量%以上となるように調整した後、該溶鋼を取鍋へ出湯する。その後、該取鍋内溶鋼に対して耐火物製の浸漬ランスを用いてガスバブリングを行いながらCaSiを添加した後にFeZrを投入する。

【効果】連続鋳造時、ノズル詰りによって鋳込みを中止することがなく、また溶鋼の清浄性を悪化させることもないZr入りCr含有溶鋼を、優れた生産性で安価に製造できる。

(もっと読む)

1 - 20 / 36

[ Back to top ]