Fターム[4K027AE27]の内容

溶融金属による被覆 (10,875) | 制御・管理・検出・計測類の内容 (1,613) | メッキ被膜に対するもの (564) | 合金化度 (99)

Fターム[4K027AE27]に分類される特許

21 - 40 / 99

合金化溶融亜鉛めっき鋼板及びその製造方法

【課題】深絞り性加工性に格段に優れ、筋状のめっきムラも無く外観に優れ、同時に優れためっき密着性を得ることができる合金化溶融亜鉛めっき鋼板及びその製造方法を提供する。

【解決手段】所定の質量%のC、Si、Mn、P、S、Al、N、Ti、及び、Nbを含有し、残部がFe及び不可避不純物からなり、下記式1で定義されるexCが、−0.02〜−0.001である鋼板の片面又は両面に、所定の質量%のCo、Al、Feを含有し、残部がZn及び不可避的不純物からなるめっき層を有することを特徴とする深絞り加工性と外観に優れた合金化溶融亜鉛めっき鋼板。

exC =[C]−(12/48)×([Ti]−(48/14)×[N])

−(12/93)×[Nb] … (式1)

[C]、[Ti]、[N]、[Nb]は、それぞれの元素の含有量(質量%)である。

(もっと読む)

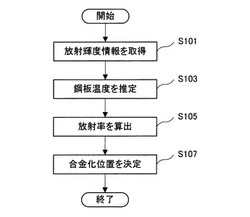

合金化位置決定方法、合金化位置決定装置及びプログラム

【課題】近年導入が進んだ、合金化の前段で誘導加熱を使用し保熱帯内で鋼板が徐冷されながら合金化されるプロセスであっても合金化位置をより正確に決定すること。

【解決手段】本発明に係る合金化位置決定方法は、鋼板の溶融亜鉛めっきラインの保熱帯近傍に保熱帯の鋼板搬送方向に沿って設置され、搬送される鋼板の放射輝度を測定する複数の放射温度計それぞれから、放射輝度の測定結果に関する情報を取得するステップと、保熱帯内部における搬送方向位置の変化に伴う鋼板の温度低下パターンに関する情報と、放射温度計の設置位置に関する情報を利用して、放射温度計が設置された位置での鋼板温度を推定するステップと、放射温度計が設置された位置における推定鋼板温度と、放射輝度の測定結果に関する情報を利用して、放射温度計が設置された位置における放射率を算出するステップと、算出された放射率に基づいて合金化位置を決定するステップと、を含む。

(もっと読む)

深絞り性に優れた冷延鋼板及び合金化溶融亜鉛めっき鋼板の製造方法

【課題】 深絞り用冷延鋼板及び合金化溶融亜鉛めっき鋼板を製造するに際し、熱延鋼板の結晶粒微細化を板厚全厚に十分達成し、最終製品の深絞り性を達成するための、熱延鋼板の鋼板冷却方法を提供する。

【解決手段】 スラブを、熱間圧延、冷間圧延、連続焼鈍を行って冷延鋼板若しくは合金化溶融亜鉛めっき鋼板を製造するに際し、熱間圧延が連続して実施される熱延スタンド列における最終スタンドより2段あるいは1段前のスタンドにおいて仕上げ圧延を終了し、その後最終スタンドまでの間に冷却する際に、仕上げ温度(T)と冷却開始時間(t)が次式を満足する条件で製造する。

40/(log[t(秒)]+2)−20≦T−Ar3(℃)≦60/(log[t(秒)]+2)

(もっと読む)

高強度溶融亜鉛めっき鋼板およびその製造方法

【課題】Si、Mnを含有する鋼板を母材とし、高加工時の耐めっき剥離性に優れる高強度溶融亜鉛めっき鋼板の製造方法を提供する。

【解決手段】質量%で、C:0.01〜0.18%、Si:0.02〜2.0%、Mn:1.0〜3.0%、Al:0.001〜1.0%、P:0.005〜0.060%、S≦0.01%を含有し、残部がFeおよび不可避的不純物からなる鋼板に対して連続式溶融亜鉛めっき設備において焼鈍および溶融亜鉛めっき処理を施すに際し、加熱過程では、加熱炉内温度:600℃以上A℃以下(A:650≦A≦780)の温度域を雰囲気の露点:−40℃以下、かつ、昇温速度:7℃/s以上で、加熱炉内温度:A℃超えB℃以下(B:800≦B≦900)の温度域を雰囲気の露点:−5℃以上で行う。

(もっと読む)

高強度溶融亜鉛めっき鋼板およびその製造方法

【課題】Si、Mnを含有する鋼板を母材とし、高加工時の耐めっき剥離性に優れる高強度溶融亜鉛めっき鋼板の製造方法を提供する。

【解決手段】質量%で、C:0.01〜0.18%、Si:0.02〜2.0%、Mn:1.0〜3.0%、Al:0.001〜1.0%、P:0.005〜0.060%、S≦0.01%を含有し、残部がFeおよび不可避的不純物からなる鋼板に対して連続式溶融亜鉛めっき設備において焼鈍および溶融亜鉛めっき処理を施すに際し、加熱過程では、加熱炉内温度:600℃以上A℃以下(A:650≦A≦780)の温度域を雰囲気の露点:−40℃以下で、加熱炉内温度:A℃超えB℃以下(B:800≦B≦900)の温度域を雰囲気の露点:−5℃以上で行う。

(もっと読む)

伸びと穴拡げに優れた高強度薄鋼板およびその製造方法

【課題】残留オーステナイト鋼において、高強度を確保しつつ伸びと穴拡げ性に優れた高強度薄鋼板およびその製造方法を提供することを課題とする。

【解決手段】特定の鋼組成をもち、金属組織はフェライトまたはベイナイトまたは焼戻しマルテンサイトを主体とし、残留オーステナイト相を3%以上、20%以下含む鋼板において、このオーステナイト粒がフェライト相、ベイナイト相、マルテンサイト相と接する相界面において、オーステナイト中の平均C濃度が0.6%以上,1.2%以下であり、オーステナイト粒の中心C濃度Cgcとオーステナイト粒の粒界の濃度Cgbが式(1)を満たす範囲にあるオーステナイト粒が50%以上あることを特徴とする伸びと穴拡げ性に優れた高強度薄鋼板。

Cgb/Cgc > 1.3 (1)

(もっと読む)

高強度鋼板およびその製造方法

【課題】延性に優れ、しかも引張強さ(TS)が1470MPa以上の高強度鋼板を提供する。

【解決手段】C:0.30%以上0.73%以下、Si:3.0%以下、Al:3.0%以下、Si+Al:0.7%以上、Cr:0.2%以上8.0%以下、Mn:10.0%以下、Cr+Mn:1.0%以上、P:0.1%以下、S:0.07%以下およびN:0.010%以下を含有し、残部はFeおよび不可避不純物の組成とし、鋼板組織は、マルテンサイトの鋼板組織全体に対する面積率が15%以上90%以下、残留オーステナイト量が10%以上50%以下、該マルテンサイトのうち50%以上が焼戻しマルテンサイトであり且つ該焼戻しマルテンサイトの鋼板組織全体に対する面積率が10%以上、ポリゴナルフェライトの鋼板組織全体に対する面積率が10%以下(0%を含む)を満足させ、引張強さを1470MPa以上、引張強さ×全伸びを29000MPa・%以上とする。

(もっと読む)

高強度鋼板の製造方法

【課題】加工性に優れかつその機械的特性の安定性に優れる引張強さ(TS)が980MPa以上の高強度鋼板の製造方法を提供する。

【解決手段】Cを所定量含有する鋼板を、オーステナイト単相域または(オーステナイト+フェライト)2相域に加熱後、マルテンサイト変態開始温度Ms未満Ms-150℃以上の温度域に冷却し、未変態オーステナイトの一部をマルテンサイト変態させたのち、昇温してマルテンサイトの焼戻しを行うことによる高強度鋼板の製造に際し、上記鋼板の板幅方向にわたる最冷部位を、目標とする冷却停止温度から(冷却停止温度+15℃)の温度域に、15秒以上100秒以下の時間保持する。

(もっと読む)

耐食性、耐疲労性に優れた高強度焼き入れ成形体

【課題】亜鉛系めっき鋼材にて、焼き入れ後の成形品の耐食性を冷間成型品と同等以上とした、耐食性と耐疲労性に優れた高強度焼き入れ成形体を提供する。

【解決手段】亜鉛めっき系鋼材をホットスタンプのため加熱し、成形して焼き入れした高強度焼き入れ成形体であって、焼き入れ後の成形体鋼材表面に、Znを主成分としてFeが下記測定方法で9質量%以上、30質量%以下の亜鉛めっき層が、30g/m2以上形成されていることを特徴とする。なお亜鉛めっき層中のFe濃度測定方法は、NH4Cl:150g/lの水溶液中で4mA/cm2で飽和カロメル電極を参照電極として定電流電解により−800mVvs.SCE以下に大きく変化する点でのГ層までを電解し電解液をICPによりFe、Znの量、組成比を測定する方法である。

(もっと読む)

粗面化合金化溶融亜鉛めっき鋼板およびその製造方法、ならびに合金化溶融亜鉛めっき鋼板と熱可塑性樹脂組成物の成形体とが接合された複合体およびその製造方法

【課題】合金化溶融亜鉛めっき鋼板の表面に樹脂を接触させた場合に、良好な密着性を付与することができる粗面化合金化溶融亜鉛めっき鋼板を提供すること。

【解決手段】Fe含有量が3〜20質量%の範囲内のめっき層を有する合金化溶融亜鉛めっき鋼板を準備する。この合金化溶融亜鉛めっき鋼板を酸化性の酸性水溶液に浸漬して、めっき層の表面に平均深さが0.8μm以上で、かつ前記めっき層の膜厚に対する前記めっき層表面からの平均深さの割合が80%以下のピットを複数形成する。酸化性の酸性水溶液としては、塩化第二鉄水溶液が好ましい。

(もっと読む)

合金化溶融亜鉛めっき鋼板およびその製造方法

【課題】従来の技術では、良好な表面性状と加工性を両立することが困難であったSi含有鋼において、めっき/母材界面の形状を制御することで、耐パウダリング性に優れた高張力合金化溶融亜鉛めっき鋼板を提供する。

【解決手段】鋼板の表面に合金化溶融亜鉛めっき層を備える合金化溶融亜鉛めっき鋼板である。この鋼板は、C:0.03〜0.20%,Mn:0.03〜3.0%,Si:0.1〜2.5%,sol.S:0.01%以下,P:0.1%以下,Al:1.0%以下,N:0.01%以下を含有する鋼板において、Biを0.0001〜0.05%含有させることで、合金化溶融亜鉛めっき層と母材界面から、鋼板側の深さ方向に亜鉛および亜鉛−鉄合金の侵入深さが10μm以下に制御することが可能となり、耐パウダリング性,めっき密着性,表面性状が飛躍的に向上する。

(もっと読む)

ホットスタンプ用鋼板及びその製造方法

【課題】Alめっき鋼板のAlめっき層をAl−Fe合金化する過程で、めっきが剥離する現象を回避して表面まで合金化させたホットスタンプ用めっき鋼板及びその製造方法の提供。

【解決手段】焼入性に優れた成分を有し、かつAlN生成抑制成分としてCr、Moを含有する鋼板の表面に、厚みが10〜45μmのAl−Fe合金層を有し、該合金層表面のAlNを0.01〜1g/m2に抑制したホットスタンプ用めっき鋼板。付着量が片面当たり30〜100g/m2となるようにAlめっきが施されたAlめっき鋼板をボックス焼鈍で、特定の条件でAlめっきと鋼板を合金化させることで製造する。

(もっと読む)

高強度冷延鋼板、高強度溶融亜鉛めっき鋼板および高強度合金化溶融亜鉛めっき鋼板

【課題】高い伸びフランジ性と靭性を得ることができる高強度冷延鋼板,高強度溶融亜鉛めっき鋼板,高強度合金化溶融亜鉛めっき鋼板を提供する。

【解決手段】質量%で,C:0.05〜0.15%,Si:0.3〜2.0%,Mn:2.0〜2.6%,Cr:0.3〜2.0%,P:0.03%以下,S:0.02%以下,Al:0.005〜0.1%,Ti:0.005〜0.1%,B:0.002超〜0.01%,N:0.005%以下,O:0.0005〜0.005%を含有し,且つ,N,Ti,Si,Crが3.6N<Ti,1<Si+Crを満足し,残部Feおよび不可避的不純物からなり、鋼板組織が結晶粒径4μm以下のポリゴナルフェライトを主相とし、結晶粒径3μm以下のベイナイトおよび/またはマルテンサイトを含み、引張最大強度880MPa以上である高強度冷延鋼板とする。

(もっと読む)

熱間プレス部材およびその製造方法

【課題】優れた塗装密着性が確実に得られる熱間プレス部材およびその製造方法を提供する。

【解決手段】部材を構成する鋼板の表面に、順に、Zn-Fe合金層、Si含有層、ZnO層を有することを特徴とする熱間プレス部材。表面にSi含有化合物層を有する合金化溶融Znめっき鋼板を、800〜1000℃で3分超え15分以下加熱して熱間プレスを行うことを特徴とする熱間プレス部材の製造方法。めっき層と下地鋼板の界面ではめっき層中のZnと鋼板中のFeが相互拡散し、Zn-Fe合金層が形成され、めっき層上層部にあるZnはSi含有化合物層を通過して表面まで拡散し、雰囲気中のOと反応して、Si含有層上にZnO層が形成される。

(もっと読む)

合金化溶融亜鉛めっき鋼板およびその製造方法

【課題】Siを比較的多量に含有する鋼板をめっき基材として溶融亜鉛めっきや合金化溶融亜鉛めっきが施される溶融亜鉛系めっき鋼板を、めっきの濡れ性を改善しながら低コストで製造する。

【解決手段】C:0.01%以上0.25%以下、Si:0.3%以上2.0%以下、Mn:0.030%以上3.0%以下、P:0.050%以下、S:0.010%以下、N:0.0060%以下、及び、sol.Al:0.5%以下を含有する化学組成を有する鋼板母材の表面に、質量%で、Fe:8.0%以上15%以下、及び、Al:0.15%以上0.50%以下を含有するめっき層を備える合金化溶融亜鉛めっき鋼板である。めっき層と鋼板母材との界面から深さ2μm以内の鋼板母材中に、Si、MnまたはAlの単独酸化物、これらの二種以上を含む酸化物、又はこれらの複合酸化物が存在する。この酸化物の最大粒径が0.1μm以下である。

(もっと読む)

亜鉛めっき鋼板を有する構造体

【課題】他材と接着剤を介して接合されるGAめっき鋼板のめっき層の耐剥離性を高める。

【解決手段】EPMAにより電子線をGAめっき鋼板断面に照射して分析される元素組成に関し、電子線照射領域をめっき層と鋼板母材側との境界線が当該電子線照射領域の中心を通るように位置付けたときのZn/Fe質量比を基準値としたとき、上記境界線から上記めっき層の表面に向かって該めっき層厚さの少なくとも80%までの範囲のZn/Fe質量比が上記基準値の5倍以下になるようにする。

(もっと読む)

車両の燃料タンク用の溶融めっき鋼板及び車両用の燃料タンク

【課題】深絞り加工が施される場合でも、耐腐食性を高めることが可能な車両の燃料タンク用の溶融めっき鋼板を提供する。

【解決手段】鋼板と、前記鋼板の表面に形成されてなるものであって15質量%以上40%質量%以下のNiと残部にFeを含む下地めっき層と、前記下地めっき層上に形成されてなるものであって4質量%以上8.8%質量%以下のZnと残部にSnを含む溶融めっき層とを具備してなり、板厚減少率30%以下でドロービード加工した際に生じる前記溶融めっき層におけるめっき割れ欠陥の合計長さが、前記ドロービード加工の引き抜き方向10mm当たり0.5mm以下となることを特徴とする車両の燃料タンク用の溶融めっき鋼板を採用する。

(もっと読む)

高強度溶融亜鉛めっき鋼板およびその製造方法

【課題】Si、Mnを含有する鋼板を母材とし、耐食性および高加工時の耐めっき剥離性に優れる高強度溶融亜鉛めっき鋼板の製造方法を提供する。

【解決手段】質量%で、C:0.01〜0.18%、Si:0.02〜2.0%、Mn:1.0〜3.0%、Al:0.001〜1.0%、P:0.005〜0.060%、S≦0.01%を含有し、残部がFeおよび不可避的不純物からなる鋼板に対して連続式溶融亜鉛めっき設備において焼鈍および溶融亜鉛めっき処理を施すに際し、加熱過程では焼鈍炉内温度:600℃以上A℃以下(A:650≦A≦1000)の温度域を昇温速度:7℃/s以上とし、かつ、均熱過程では焼鈍炉内温度:800℃以上1000℃以下の温度域を水素濃度:25vol%以上とし、さらに、冷却過程では650℃以上の温度域を水素濃度:25vol%以上とする。

(もっと読む)

高強度溶融亜鉛めっき鋼板およびその製造方法

【課題】Si、Mnを含有する鋼板を母材とし、耐食性および高加工時の耐めっき剥離性に優れる高強度溶融亜鉛めっき鋼板の製造方法を提供する。

【解決手段】質量%で、C:0.01〜0.18%、Si:0.02〜2.0%、Mn:1.0〜3.0%、Al:0.001〜1.0%、P:0.005〜0.060%、S≦0.01%を含有し、残部がFeおよび不可避的不純物からなる鋼板に対して連続式溶融亜鉛めっき設備において焼鈍および溶融亜鉛めっき処理を施すに際し、加熱過程では焼鈍炉内温度:600℃以上A℃以下(A:650≦A≦1000)の温度域を昇温速度:7℃/s以上とし、かつ、均熱過程では焼鈍炉内温度:800℃以上1000℃以下の温度域を雰囲気の露点:−45℃以下とし、さらに、冷却過程では650℃以上の温度域を雰囲気の露点:−45℃以下とする。

(もっと読む)

高強度溶融亜鉛めっき鋼板およびその製造方法

【課題】Si、Mnを含有する鋼板を母材とし、耐食性および高加工時の耐めっき剥離性に優れる高強度溶融亜鉛めっき鋼板の製造方法を提供する。

【解決手段】質量%で、C:0.01〜0.18%、Si:0.02〜2.0%、Mn:1.0〜3.0%、Al:0.001〜1.0%、P:0.005〜0.060%、S≦0.01%を含有し、残部がFeおよび不可避的不純物からなる鋼板に対して連続式溶融亜鉛めっき設備において焼鈍および溶融亜鉛めっき処理を施すに際し、焼鈍炉内温度:750℃以上の温度域を雰囲気中の露点:−40℃以下とする。

(もっと読む)

21 - 40 / 99

[ Back to top ]