Fターム[4K037EA06]の内容

薄鋼板の熱処理 (55,812) | 鋼の合金成分及び不純物 (28,900) | C 0.1%〜0.5% (1,138)

Fターム[4K037EA06]に分類される特許

121 - 140 / 1,138

曲げ加工性に優れた高強度熱延鋼板およびその製造方法

【課題】980MPa級のTSを有し、安定して優れた曲げ加工性が得られる高強度熱延鋼板およびその製造方法を提供する。

【解決手段】質量%で、C:0.07〜0.15%、Si:0.5%以下、Mn:1.0%以下、P:0.03%以下、S:0.01%以下、Al:0.07%以下、N:0.01%以下、V:0.20〜0.70%を含み、残部がFeおよび不可避的不純物からなる成分組成を有し、マトリックス全体に占めるフェライト相の面積率が95%以上であり、前記マトリックスにはVCが分散析出しているミクロ組織を有し、かつ前記マトリックス全体に占める前記VCの合計の体積比が0.0050〜0.015であり、前記VCを円盤と仮定して求めた平均厚みtと平均直径dの間には、(t+d)/2<10nmの関係が満足されることを特徴とする曲げ加工性に優れた高強度熱延鋼板。

(もっと読む)

Si含有熱延鋼板とその製造方法および自動車部材

【課題】化成処理性に優れ、かつ塗装後耐食性にも優れるSi含有熱延鋼板とその有利な製造方法、ならびにそのSi含有熱延鋼板を用いた自動車部材を提供する。

【解決手段】Siを0.5〜3.0mass%含有し、好ましくはさらにC:0.01〜0.30mass%、Mn:1.0〜7.5mass%、P:0.05mass%以下、S:0.01mass%以下およびAl:0.06mass%以下を含有する熱間圧延後の鋼板を酸洗し、鋼板表層のSi含有酸化物層を除去した後、さらに、非酸化性の酸、好ましくは濃度が0.1〜50g/Lの塩酸、0.1〜150g/Lの硫酸、および、0.1〜20g/Lの塩酸と0.1〜60g/Lの硫酸を混合した酸のいずれかの酸を用いて再酸洗し、鋼板表面の鉄系酸化物の表面被覆率を40%以下に低減する。

(もっと読む)

高張力溶融亜鉛めっき鋼帯の製造方法

【課題】表面めっき品質に優れた、引張強さ:590MPa以上の高張力溶融亜鉛めっき鋼帯の製造方法を提供する。

【解決手段】質量%で、C:0.03〜0.20%、Si:0.5〜1.8%、Mn:1.5〜3.5%、P:0.1%以下、S:0.01%以下、Al:0.02〜0.1%、N:0.005%以下を含む組成の鋼素材に、粗圧延、仕上圧延からなる熱間圧延を施し熱延鋼帯とし、540〜640℃の範囲の温度で巻取ったのち、溶解量を80〜200g/m2とする酸洗処理を施す。その後に、冷間圧延、焼鈍処理、溶融亜鉛めっき処理を施して、溶融亜鉛めっき鋼板とする。このような工程とすることにより、冷間圧延性の低下を防止でき、冷延薄鋼帯の製造が可能となり、さらに不めっき、黒シミ等の表面めっき欠陥の原因となる粒界腐食層が除去できる。これにより、優れた表面めっき品質を有する、高張力溶融亜鉛めっき鋼帯を容易に、しかも安定して製造することが可能となる。

(もっと読む)

高強度電縫鋼管およびその製造方法

【課題】自動車衝撃吸収部材用として好適な、高強度電縫鋼管を提供する。

【解決手段】質量%で、C:0.05〜0.20%、Si:0.5〜2.0%、Mn:1.0〜3.0%、Al:0.01〜0.1%、N:0.005%以下を含み、残部Feおよび不可避的不純物かなる組成と、フェライト相とマルテンサイト相からなる二相組織で、マルテンサイト相が体積率で20〜60%である組織とを有し、引張強さTSが1180MPa以上、管軸方向の伸びElが10%以上、降伏比が90%未満で、2%歪付与−170℃×10minの塗装焼付け処理後のBH量が100MPa以上で、かつ降伏比が90%以上となる優れた衝撃吸収特性を有する。

(もっと読む)

冷延鋼板の製造方法

【課題】引張強さのばらつきを極めて小さくすることができる440MPa級の冷延鋼板の有利な製造方法を提案する。

【解決手段】好ましくはC:0.08〜0.20mass%、Mn:0.65〜1.50mass%を含有する鋼素材を、熱間圧延し、冷間圧延し、連続焼鈍して冷延鋼板を製造する方法において、予め鋼素材のCとMnの含有量、熱間圧延後の巻取温度および連続焼鈍における均熱温度と均熱時間と、連続焼鈍後の鋼板の引張強さとの関係式を求めておき、上記関係式に鋼素材のCとMnの含有量、熱間圧延後の巻取温度の実績値および連続焼鈍における予定均熱時間および目標引張強さを代入して、連続焼鈍における設定均熱温度を算出し、上記設定均熱温度および予定均熱時間で均熱焼鈍する連続焼鈍を施すことを特徴とする冷延鋼板の製造方法。

(もっと読む)

合金化溶融亜鉛めっき鋼板およびその製造方法

【課題】引張強度が極めて高く曲げ性及び伸びフランジ性に優れる高強度合金化溶融亜鉛めっき鋼板及びその製造方法を提供する。

【解決手段】鋼板は、質量%で、C:0.07%超0.15%以下、Si:0.001%超0.80%以下、Mn:2.1%超3.5%以下、P:0.02%以下、S:0.01%以下、sol.Al:0.001%以上0.40%以下、Ti:0.030%以上0.25%以下、B:0.0015%超0.010%以下およびN:0.01%以下を含有する化学組成を有し、面積%で、フェライト:20%以上60%以下および残留オーステナイト:0.5%以上3.0%以下を含有し、未再結晶フェライトが0.5%未満である鋼組織を有し、合金化溶融亜鉛めっき鋼板は、引張強度(TS)が980MPa以上である機械特性を有する。

(もっと読む)

スケール密着性に優れた熱延鋼板

【課題】スケール密着性に優れた熱延鋼板およびその製造方法を提供する。

【解決手段】質量%で、C:0.3%以下、Si:0.1%以下、Mn:2.0%以下、P:0.05%以下、S:0.02%以下、Al:0.10%以下を含み、残部Feおよび不可避的不純物からなる組成を有する鋼素材に、仕上圧延機内で露点:50℃以上である雰囲気中に1.0〜10s間保持する酸化処理を含み、仕上圧延終了温度:700〜900℃とする仕上圧延を施し、仕上圧延終了後、冷却し、巻取温度:450〜650℃で巻き取る。これにより、面積率で、50%以上のFe3O4と、残部Feおよび不可避的に形成されるFe2O3からなり、面積率で0.10〜3.0%の空孔を含み、厚さ:10μm以下であるスケール層が形成され、スケール密着性が顕著に向上する。

(もっと読む)

フェライト系ステンレス鋼板の製造方法

【課題】成形性と耐ローピング性を改善するフェライト系ステンレス鋼の製造方法を提供する。

【解決手段】フェライト系ステンレス鋼板を製造するに際し、熱延板を1000℃以上、1分間以上の熱処理でオーステナイト相に変態させた後、700〜950℃、1分間以上で熱処理した鋼を、冷間圧延工程において仕上げ焼鈍前に50〜76%の冷間圧下率を付与し、700〜950℃、1分間以上の仕上げ焼鈍を施すことにより、成形時の面内異方性が小さく、成形性と耐ローピング性に優れたフェライト系ステンレス鋼板を製造する。

(もっと読む)

延性に優れる高強度冷延鋼板およびその製造方法

【課題】引張強度:1180MPa以上で、延性に優れる高強度冷延鋼板を提供する。

【解決手段】質量%で、C:0.16〜0.20%、Si:1.0〜2.0%、Mn:2.5〜3.5%、P:0.030%以下、S:0.0050%以下、Al:0.005〜0.1%、N:0.01%以下、Ti:0.001〜0.050%およびB:0.0001〜0.0050%を含有し、残部はFe及び不可避的不純物からなる成分組成とし、体積分率で、フェライト相:40〜65%、マルテンサイト相:30〜55%および残留オーステナイト相:5〜15%を含み、圧延方向断面において単位面積:1μm2当たりのマルテンサイト相の数が 0.5〜5.0個を満足する組織とする。

(もっと読む)

高強度鋼部材の成形方法

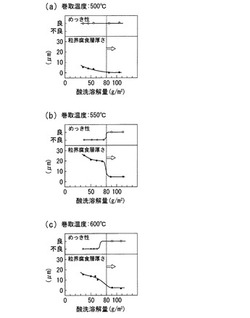

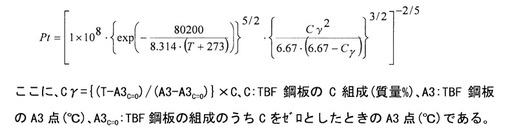

【課題】TBF鋼を加熱下でプレス成形して高強度鋼部材に成形するにあたり、その加熱下での成形性および成形後の高強度鋼部材の機械的特性をともに改善しうる高強度鋼部材の成形方法を提供する。

【解決手段】TBF鋼板を450〜600℃の温度T℃に加熱し、その温度T℃において下記式で定義されるPt秒以下の保持時間でプレス成形する。

【数1】 (もっと読む)

(もっと読む)

高強度鋼板の圧延方法

【課題】 設備の増設や製造工程の複雑化を招来することなく冷間圧延機への負荷を大幅に軽減しつつ冷間圧延を行う。

【解決手段】本発明の高強度鋼板の圧延方法は、熱間圧延機と、熱間圧延機の下流側に配備されて熱間圧延された圧延材を冷却する冷却帯と、冷却帯の下流側に配備されて冷却された圧延材を巻き取る巻取機とを備える熱間圧延設備で、圧延材としてCを0.1〜0.3mass%、Mnを1.0〜3.0mass%、Siを0.8〜2.0mass%含む高強度鋼板を圧延するに際して、熱間圧延機の最終圧延スタンドの出側温度が870℃〜900℃になるように鋼板を熱間圧延した後、冷却帯中で熱間圧延された高強度鋼板を600〜700℃の温度で10秒以上空冷し、空冷された鋼板を熱間圧延設備の下工程で冷間圧延することを特徴とするものである。

(もっと読む)

冷延鋼板の製造方法、冷延鋼板および自動車部材

【課題】化成処理性に優れかつ塩温水浸漬試験や複合サイクル腐食試験のような過酷な腐食環境での塗装後耐食性にも優れる冷延鋼板の製造方法と、その方法で製造する冷延鋼板、ならびにその冷延鋼板を用いた自動車部材を提供する。

【解決手段】Siを0.5〜3.0mass%含有し、冷間圧延後、連続焼鈍した冷延鋼板を、硝酸濃度が100g/L超え200g/L以下で、硝酸濃度に対する塩酸濃度の比R(HCl/HNO3)が0.01〜0.25である硝酸と塩酸を混合した酸洗液を用いて酸洗することによって、連続焼鈍により生成した鋼板表層のSi含有酸化物を除去し、かつ、酸洗により生成した鋼板表面の鉄系酸化物による表面被覆率を85%以下、好ましくは、鉄系酸化物の最大厚さを200nm以下とする。

(もっと読む)

低降伏比高強度電縫鋼管およびその製造方法

【課題】TS:655MPa以上を有する低降伏比高強度電縫鋼管の製造方法を提供する。

【解決手段】質量%で、C:0.38〜0.45%、Si:0.15〜0.25%、Mn:1.0〜1.8%、P:0.03%以下、S:0.03%以下、sol.Al:0.01〜0.07%、N:0.005%以下を含む組成を有する鋼素材に、仕上圧延開始温度を950℃以下、仕上圧延終了温度が820〜920℃の範囲の温度となる仕上圧延を施し熱延鋼帯とし、該熱延鋼帯を、仕上圧延終了後、巻取温度を650〜800℃の範囲の温度としてコイル状に巻き取る。コイル状に巻き取られた熱延鋼帯を、払い出し、成形、電縫溶接からなる造管工程を、加熱することなく室温で行い、電縫鋼管とする。これにより、管長手方向の材質ばらつきがΔTS:20MPa未満と少なく、降伏比:80%以下の低降伏比と、降伏強さYS:379〜552MPa、引張強さTS:655MPa以上の高強度とを有する電縫鋼管となる。

(もっと読む)

冷延鋼板の製造方法、冷延鋼板および自動車部材

【課題】化成処理性に優れかつ塩温水浸漬試験や複合サイクル腐食試験のような過酷な腐食環境での塗装後耐食性にも優れる冷延鋼板の製造方法と、その方法で製造する冷延鋼板、ならびにその鋼板を用いた自動車部材を提供する。

【解決手段】好ましくはSiを0.5〜3.0mass%含有し、冷間圧延後、連続焼鈍した冷延鋼板を酸洗して鋼板表層のSi含有酸化物層を除去した後、さらに再酸洗することによって、鋼板表面の鉄系酸化物の表面被覆率を40%以下、より好ましくは鉄系酸化物の最大厚さを150nm以下とする。

(もっと読む)

冷間圧延用高炭素熱延鋼板の製造方法

【課題】熱間圧延時の硬さムラに起因して発生する鋼板先端部100m程度に対する周期の短いゲージ変動(板厚変動)が抑制され、冷間圧延後の板厚精度に優れた高炭素熱延鋼板を得ることができる冷間圧延用高炭素熱延鋼板の製造方法を提供する。

【解決手段】冷間圧延用高炭素熱延鋼板の製造に際し、熱間圧延、次いで、焼鈍を施した後、圧下率1.0〜5.0%の軽圧下を付与することを特徴とする冷間圧延用高炭素熱延鋼板の製造方法。

(もっと読む)

溶融Al−Zn系めっき鋼板

【課題】Si、Mnを含有する鋼板を下地鋼板とし、めっき外観および耐食性に優れる溶融Al−Zn系めっき鋼板を提供する。

【解決手段】Al−Zn系めっき層中のAl含有量が20〜95mass%である。そして、前記Al−Zn系めっき層中のCa含有量が0.01〜10mass%である。または、CaおよびMgの合計含有量が0.01〜10mass%である。さらに、Al−Zn系めっき層の直下の、下地鋼板表面から100μm以内の鋼板表層部には、Fe、Si、Mn、Al、P、B、Nb、Ti、Cr、Mo、Cu、Niのうちから選ばれる少なくとも1種の酸化物が合計で片面あたり0.06〜1.0g/m2存在する。

(もっと読む)

高強度鋼板用の連続鋳造鋳片およびその連続鋳造方法、ならびに高強度鋼板

【課題】曲げ加工時に表面でのすじ模様が発生しにくく、めっき密着性の良好な鋼板用の素材として使用できる連続鋳造鋳片およびその連続鋳造方法を提供する。

【解決手段】(1)質量%で、C:0.03%-0.20%、Si:0.005%-2.0%、Mn:0.2%-3.5%、P:0.1%以下、S:0.01%以下、N:0.01%以下、Al:0.001%-1.5%、Sn:0.01%を超え1.5%以下およびBi:0.0001%-0.05%を含有し、残部がFeおよび不純物からなることを特徴とする高強度鋼板用の連続鋳造鋳片。(2)溶鋼中に浸漬させた浸漬ランス内に、Biを含有する金属ワイヤーを挿入することにより、浸漬ランス内で少なくともBiの金属蒸気を発生させ、キャリアガスとともに溶鋼中に供給することを特徴とする連続鋳造方法。

(もっと読む)

抵抗溶接用冷延鋼板およびその製造方法

【課題】590MPa以上という高い引張強度と、プロジェクション溶接した場合における良好な溶接部強度とを兼ね備え、プロジェクション溶接が使用される自動車部品の素材として好適な抵抗溶接用冷延鋼板を提供する。

【解決手段】C:0.05〜0.20%、Si+Al:0.4〜1.6%、Mn:0.1〜3.0%、P:0.02%以下、S:0.01%以下、N:0.01%以下を含有し、残部がFeおよび不純物からなる化学組成を有し、(1)式;固溶Si濃度=TSi-OSiおよび(2)式;固溶Al濃度=TAl-OAlにより規定される鋼板表層部の固溶Si濃度および固溶Al濃度の合計が0.20質量%以上であり、鋼板表面のクラックの最大深さが5μm以下であり、かつ、幅6μm以下で深さ2μm以上のクラックの数密度が10個/50μm以下であり、引張強度590MPa以上である機械特性を有する抵抗溶接用冷延鋼板である。TSiおよびTAlは、それぞれ鋼板表面から30nm深さ位置までの鋼板表層部におけるSiおよびAlの全体の濃度(単位:質量%)であり、OSiおよびOAlは、それぞれ鋼板表層部において酸化物を形成しているSiおよびAlの濃度(単位:質量%)である。

(もっと読む)

成形性に優れた高強度鋼板、温間加工方法、および温間加工された自動車部品

【課題】980MPa級以上の強度を確保しつつ、伸びと深絞り性を兼備する高強度鋼板を提供する。

【解決手段】質量%で、C:0.05〜0.3%、Si:1〜3%、Mn:0.5〜3%、P:0.1%以下(0%を含む)、S :0.01%以下(0%を含む)、Al:0.001〜0.1%、N :0.002〜0.03%を含み、残部が鉄および不純物からなる成分組成を有し、全組織に対する面積率で、ベイニティック・フェライト:50〜90%、残留オーステナイト(γR):5〜20%、マルテンサイト+上記γR:10〜50%、フェライト:40%以下(0%を含む)を含む組織を有し、上記γRは、そのC濃度(CγR)が0.5〜1.2質量%、その平均円相当直径が0.2〜2μm、その平均アスペクト比(最大径/最小径)が3.0未満を満足するものである高強度鋼板。

(もっと読む)

化成処理性に優れた高強度冷延鋼板

【課題】化成処理性に優れた高強度冷延鋼板を提供する。

【解決手段】質量%で、Si:1.5%以上、Mn:2.0%以上を含有する高強度冷延鋼板であって、鋼板表面から深さ0.5μmまでの領域におけるSi量の平均値が3.0%以下(0%を含まない)で、且つ鋼板表面からの深さが0.5μm位置におけるMn量が、前記鋼板のMn量の70%以下(0%を含まない)である高強度冷延鋼板。

(もっと読む)

121 - 140 / 1,138

[ Back to top ]