Fターム[4K037FC04]の内容

薄鋼板の熱処理 (55,812) | 熱間圧延仕上(終了)温度 (2,292) | 850℃〜1000℃ (1,014)

Fターム[4K037FC04]に分類される特許

61 - 80 / 1,014

冷延鋼板の製造方法

【課題】延性、加工硬化性、伸びフランジ性に優れた高張力冷延鋼板を製造する。

【解決手段】質量%で、C:0.020%超0.30%未満、Si:0.10%超3.00%以下、Mn:1.00%超3.50%以下、P:0.10%以下、S:0.010%以下、sol.Al:2.00%以下およびN:0.010%以下である化学組成を有するスラブに、最終1パスの圧下量が15%超でAr3点以上の温度域で圧延を完了する熱間圧延を施し、圧延完了後0.4秒間以内に780℃以下の温度域まで冷却し、400℃超の温度域で巻取り、得られた熱延鋼板に冷間圧延を施し、次いで(Ac3点−40℃)以上の温度域で均熱処理を施し、10.0℃/s未満の冷却速度で50℃以上冷却してから、500℃以下300℃以上の温度域まで冷却し、該温度域で30秒間以上保持する焼鈍を行って、主相が低温変態生成相、第二相に残留オーステナイトおよびポリゴナルフェライトを含む金属組織の冷延鋼板を製造する。

(もっと読む)

溶融めっき冷延鋼板

【課題】延性、加工硬化性、伸びフランジ性に優れ、引張強度が750 MPa以上の高張力溶融めっき冷延鋼板の提供。

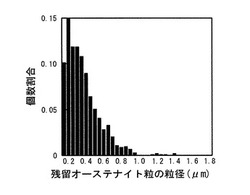

【解決手段】冷延鋼板が、質量%で、C:0.10%超0.25%未満、Si:0.50%超2.0%未満、Mn:1.50%超3.0%以下を含有し、場合によりさらに適量のTi、Nb、V、Cr、Mo、B、Ca、Mg、REMおよびBiの1種又は2種以上を含有し、P:0.050%未満、S:0.010%以下、sol. Al:0.50%以下およびN:0.010%以下である化学組成と、主相が低温変態生成相で、第二相に残留オーステナイトを含む金属組織とを有する。前記残留オーステナイトは全組織に対する体積率が4.0%超25.0%未満、平均粒径が0.80μm未満であり、前記残留オーステナイトの内、粒径が1.2μm以上である残留オーステナイト粒の数密度が3.0×10−2個/μm2以下である。

(もっと読む)

冷延鋼板の製造方法

【課題】延性、加工硬化性、伸びフランジ性に優れた高張力冷延鋼板を製造する。

【解決手段】質量%で、C:0.020%超0.30%未満、Si:0.10%超3.00%以下、Mn:1.00%超3.50%以下、P:0.10%以下、S:0.010%以下、sol.Al:2.00%以下およびN:0.010%以下である化学組成を有するスラブに、Ar3点以上の温度域で圧延を完了する熱間圧延を施し、圧延完了後0.4秒間以内に780℃以下の温度域まで冷却し、400℃未満の温度域で巻取って得た熱延鋼板に300℃以上の温度域に加熱する熱延板焼鈍を施した後、冷間圧延し、次いで(Ac3点−40℃)以上の温度域で均熱処理した後、500℃以下300℃以上の温度域まで冷却し(その際、好ましくは10.0℃/s未満の冷却速度で50℃以上冷却し)、該温度域で30秒間以上保持する焼鈍を行って、主相が低温変態生成相で第二相に残留オーステナイトおよびポリゴナルフェライトを含む金属組織を持つ冷延鋼板を製造する。

(もっと読む)

固体高分子型燃料電池セパレータ用ステンレス鋼およびその製造方法並びに固体高分子型燃料電池セパレータ

【課題】電気伝導性に優れた固体高分子型燃料電池セパレータ用ステンレス鋼、その製造方法、および固体高分子型燃料電池セパレータを提供する。

【解決手段】質量%で、C:0.001〜0.10%、Si:0.001〜1.0%、Mn:0.001〜1.2%、Al:0.001〜0.5%、Cr:15.0〜35.0%、N:0.001〜0.10%を含有し、残部がFeおよび不可避的不純物からなり、表面の酸化皮膜の厚さが20〜600nmであることを特徴とするステンレス鋼及びこの鋼板を、冷間圧延後または冷間圧延材焼鈍後に、水素濃度が30容積%以上であり残部が不活性ガス及び不可避的不純物からなり、露点が−40〜0℃である雰囲気下で、温度が800〜1200℃の熱処理を行なうことで製造する方法。

(もっと読む)

化成処理性に優れた高Si含有高張力冷延鋼帯の製造方法

【課題】引張強さ590MPa以上を有し、化成処理性に優れた、高Si含有高張力冷延鋼帯の製造方法を提供する。

【解決手段】質量%で、C:0.03〜0.20%、Si:0.5〜1.8%、Mn:1.5〜3.5%、P:0.1%以下、S:0.01%以下、Al:0.02〜0.1%、N:0.005%以下を含む組成の鋼素材に、粗圧延、仕上圧延からなる熱間圧延を施し、540〜640℃で巻取る熱延工程を施し、ついで、溶解量を80〜200g/m2とする酸洗処理を行う酸洗工程を施し、さらに冷間圧延工程、焼鈍工程、さらに焼鈍工程後酸洗工程とを順次施す。このような工程とすることにより、表層の粒界腐食層、さらには酸化物濃化層を除去でき、冷間圧延性に優れ、かつ化成処理性、および塗膜密着性に優れた高Si含有高張力熱延鋼帯を、容易にしかも安定して製造することができる。

(もっと読む)

鋼材および衝撃吸収部材

【課題】衝撃荷重負荷時における衝撃吸収部材の割れ発生を抑制でき、さらに有効流動応力の高い衝撃吸収部材を得ることが可能な鋼材を提供する。

【解決手段】C:0.05〜0.18%、Mn:1〜3%、Si+Al:0.5%以上2.5%未満およびN:0.001〜0.015%を含有し、残部Feおよび不純物からなる化学組成を有し、平均間隔1μm以下のラス組織から成るベイナイトの面積率が70%以上、マルテンサイトの面積率が5〜30%であるともに、式(1)および(2)を満足する鋼組織を有する鋼材である。HM0はマルテンサイトの初期平均ナノ硬さ、HB0はベイナイトの初期平均ナノ硬さ、HM10は10%引張変形後のマルテンサイトの平均ナノ硬さ、HB10は10%引張変形後のベイナイトの平均ナノ硬さである。1.2≦HM0/HB0≦1.6・・・(1)0.90≦{(HM10/HM0)/(HB10/HB0)}≦1.3・・・(2)

(もっと読む)

熱延鋼板

【課題】高強度と良好な延性及び伸びフランジ性とを併せ持つ熱延鋼板の提供。

【解決手段】質量%で、C:0.08%超0.30%未満、Mn:1.0〜4.0%、Si:0.10%以上3.0%未満、sol.Al:0.01〜3.0%、但し、Siおよびsol.Alの合計量=0.8〜3.0%、P:0.05%以下、S:0.01%以下およびN:0.01%以下を含有し、残部がFeおよび不純物からなる化学組成を有し、鋼板表面から板厚の1/4深さ位置における鋼組織が、面積%で、ベイナイト:40%以上、ポリゴナルフェライト:2.0%以上50%未満および残留オーステナイト:3%以上を含有し、残部が15.0%以下であって、かつ残留オースナイトを除く鋼組織において15°以上の結晶方位差を有する粒界で囲まれる粒の平均粒径が15μm以下であり、板厚が1.2mm超6mm以下である。

(もっと読む)

材質安定性、加工性およびめっき外観に優れた高強度溶融亜鉛めっき鋼板の製造方法

【課題】540MPa以上の引張強度TSを有し、かつ、材質安定性と加工性、およびめっき外観に優れた高強度溶融亜鉛めっき鋼板の製造方法を提供すること。

【解決手段】質量%でC:0.04%以上0.13%以下、Si:0.7%以上2.3%以下、Mn:0.8%以上2.0%以下、P:0.1%以下、S:0.01%以下、Al:0.1%以下、N:0.008%以下を含有する鋼板に対し、O2:0.1〜20vol%、H2O:1〜50vol%の雰囲気中で400〜750℃に加熱し、次いでO2:0.01〜0.1vol%未満、H2O:1〜20vol%の雰囲気中で600〜850℃に加熱する第1加熱工程を施し、次いでH2:1〜50vol%で露点が0℃以下の雰囲気中で鋼板を750〜900℃で15〜600s保持し、450〜550℃の温度域に冷却した後、その温度で10〜200s保持する第2加熱工程を施した後、溶融亜鉛めっき処理を施す。

(もっと読む)

衝突エネルギー吸収能に優れた自動車用衝突エネルギー吸収部材およびその製造方法

【課題】衝突時の軸方向衝突エネルギー吸収能に優れた自動車用衝突エネルギー吸収部材を提供する。

【解決手段】980MPa以上のTSを有し、かつn値と、限界曲げ半径Rcとが、Rc≦1.31×ln(n)+5.21を満足する高強度薄鋼板を成形加工して、自動車用衝突エネルギー吸収部材とする。このような特性を有する高強度薄鋼板を使用することにより、TSが980MPa以上である場合でも、自動車衝突時に部材を軸方向に安定座屈させ蛇腹状に圧潰変形させることができる。なお、使用する高強度薄鋼板は、質量%で、C:0.14%〜0.30%、Si:0.0.1〜1.6%、Mn:3.5〜10%、N:0.0060%以下、Nb:0.01〜0.10%を含有する組成と、組

織全体に対する体積率で30〜70%のフェライト相が平均粒径1.0μm以下であり、第二相が少なくとも組織全体に対する体積率で10%以上の残留オーステナイト相を含み、かつ残留オーステナイト相の平均間隔が1.5μm以下である組織と、を有することが好ましい。

(もっと読む)

熱延鋼板の製造方法

【課題】高強度と良好な延性及び伸びフランジ性とを併せ持つ熱延鋼板を製造する。

【解決手段】質量%で、C:0.08%超0.30%未満、Mn:1.0〜4.0%、Si:0.10%以上3.0%未満、sol.Al:0.01〜3.0%、但し、Siおよびsol.Alの合計量=0.8〜3.0%、P:0.05%以下、S:0.01%以下およびN:0.01%以下を含有し、残部がFeおよび不純物からなる化学組成を有するスラブに、最終圧延パスにおける圧下率を5%以上50%以下として860℃以上1050℃以下の温度域で圧延を完了する多パス熱間圧延を施して1.2mm超6mm以下の板厚に仕上げた後、熱間圧延完了後1秒間以内に720℃以下の温度域まで冷却し、500℃超720℃以下の温度域に1秒間以上20秒間以下の滞在時間で滞在させた後、350℃以上500℃以下の温度域で巻き取る。

(もっと読む)

高強度鋼板の温間成形方法

【課題】高強度鋼板に980MPa級以上の強度を確保させつつ、その深絞り成形特性を最大限に発揮させうる高強度鋼板の温間成形方法を提供する。

【解決手段】高強度鋼板として、質量%で、C:0.05〜0.3%、Si:1〜3%、Mn:0.5〜3%、P:0.1%以下(0%を含む)、S:0.01%以下(0%を含む)、Al:0.001〜0.1%、N:0.002〜0.03%を含み、残部が鉄および不純物からなる成分組成を有し、全組織に対する面積率で、ベイニティック・フェライト:50〜90%、残留オーステナイト:5〜20%、マルテンサイト+前記残留オーステナイト:10〜50%、フェライト:40%以下(0%を含む)を含む組織を有し、前記残留オーステナイトは、そのC濃度が0.5〜1.1質量%、その平均円相当直径が0.4〜2μm、その平均アスペクト比(最大径/最小径)が3.0未満を満足するものであるとともに、プレス成形金型のパンチの少なくとも肩部の金型温度を250〜350℃、ダイの少なくとも肩部の金型温度を100〜200℃とする。

(もっと読む)

高炭素薄鋼板およびその製造方法

【課題】0.20〜0.50質量%のCを含有し、安定して優れた加工性と高周波焼入性を有する高炭素薄鋼板およびその製造方法を提供する。

【解決手段】質量%で、C:0.20〜0.50%、Si:1.0%以下、Mn:2.0%以下、P:0.03%以下、S:0.02%以下、sol.Al:0.08%以下、N:0.02%以下を含有し、残部がFeおよび不可避的不純物からなる化学組成と、フェライトとセメンタイトからなるミクロ組織とを有し、前記フェライトのうち初析フェライトの鋼組織全体に占める分率が20%以上50%未満であり、鋼板の板厚1/4位置から板厚中心までの領域における前記セメンタイトの平均粒径dcが0.50〜1.5μmで、鋼板の表面から板厚1/4位置までの領域における前記セメンタイトの平均粒径dsがds/dc≦0.8を満足することを特徴とする高炭素薄鋼板。

(もっと読む)

熱間複合成形性及び打抜き部の耐遅れ破壊特性に優れたホットスタンプ用鋼板とその製造方法及び溶製方法

【課題】1470MPa以上の強度を有するとともに、加工部の耐遅れ破壊特性と靭性に優れた部品、特に自動車用部品を、ホットスタンプ技術で製造する。

【解決手段】質量%で、S:0.001〜0.005%、REM:0.005〜0.03%(又は、Mg:0.005〜0.03%)、及び、O:0.003〜0.007%を含むホットスタンプ用鋼板において、S、O、及び、REMの2種以上を含む直径0.1μm以下の球状介在物が分散していることを特徴とする熱間複合成形性及び打抜き部の耐遅れ破壊特性に優れたホットスタンプ用鋼板。

(もっと読む)

加工性に優れる高強度冷延鋼板ならびにその製造方法

【課題】溶接性、成形性の観点から高価な希少金属を含有させずとも、金属組織の調整によって伸び、伸びフランジ性および曲げ性などの加工性を向上させた引張強度TSが1180MPa以上の高強度冷延鋼板を提供する。

【解決手段】質量%で、C:0.16〜0.26%、Si:1.2〜2.2%、Mn:2.6〜3.6%、P:0.020%以下、S:0.0040%以下、Al:0.005〜0.08%、N:0.008%以下、Ti:0.001〜0.040%およびB:0.0001〜0.0020%を含有し、残部はFeおよび不可避的不純物からなる成分組成とし、体積分率で、フェライト相:40〜70%、ベイナイト相:15〜35%、焼戻しマルテンサイト相:5〜25%および残留オーステナイト相:2〜20%を含み、かつ焼戻しマルテンサイト相の総体積分率に占める長軸長≧10μmのマルテンサイト相の割合が30%以下を満足する組織とする。

(もっと読む)

製造安定性に優れた高強度冷延鋼板およびその製造方法

【課題】優れたプレス成形性を有するとともに、強度の冷却速度依存性が小さく、優れた製造安定性を有する高強度冷延鋼板を得る。

【解決手段】質量%で、C:0.03〜0.12%、Si:0.1〜0.6%、Mn:1.5〜3.0%、P:0.10%以下、S:0.01%以下、Al:0.01〜0.1%、N:0.005%以下、B:0.0005〜0.005%を含有し、さらに、Ti:0.005〜0.05%、Nb:0.005〜0.05%の1種または2種を含有し、残部がFeおよび不可避的不純物からなり、鋼板組織(但し、鋼板表面から深さ20μmまでの領域の組織を除く)が焼戻しマルテンサイト単相組織であり、引張強さが980MPa以上である。

(もっと読む)

伸びおよび伸びフランジ性に優れる高強度冷延鋼板ならびにその製造方法

【課題】引張強度:1180MPa以上で、伸びおよび伸びフランジ性に優れる高強度冷延鋼板を提供する。

【解決手段】質量%で、C:0.15〜0.25%、Si:1.0〜2.0%、Mn:2.5〜3.5%、P:0.030%以下、S:0.0050%以下、Al:0.005〜0.1%及びN:0.01%以下を含有し、残部はFe及び不可避的不純物からなる成分組成とし、体積分率で、ベイニティックフェライト相:50〜70%、マルテンサイト相:15〜40%および残留オーステナイト相:5〜15%を含み、かつマルテンサイト相の総体積分率に占める長軸長≧5μmのマルテンサイト相の割合が50%以下(但し、0%を含む)を満足する組織とする。

(もっと読む)

外圧に対する缶胴部の座屈強度が高く、成形性および成形後の表面性状に優れた缶用鋼板およびその製造方法

【課題】座屈強度が高く成形性および成形後の表面性状に優れた缶用鋼板およびその製造方法を提供する。

【解決手段】C:0.0005%以上0.0035%以下、Si:0.05%以下、Mn:0.1%以上0.6%以下、P:0.02%以下、S:0.02%未満、Al:0.01%以上0.10%未満、N:0.0030%以下、B:0.0010%以上かつB/N≦3.0(B/N=(B(質量%))/10.81)/(N(質量%)/14.01))を含有し、残部はFeおよび不可避的不純物からなり、鋼板の1/4板厚における板面の(111)[1-10]〜(111)[-1-12]方位における平均の集積強度fが7.0以上である組織を有し、かつ、EAVE≧215GPa、E0≧210GPa、E45≧210GPa、E90≧210GPa、-0.4≦Δr≦0.4、および圧延方向断面のフェライト平均結晶粒径が6.0〜10.0μmである。

(もっと読む)

高い{110}面集積度または{222}面集積度を有するFe系金属板の製造方法

【課題】{110}面または{222}面がより高集積化されており、さらに、高い磁気特性や加工性が付与されたFe系金属板を効率的に製造する方法を提供する。

【解決手段】C:0.8%未満を含有し、α−γ変態成分系のFe系金属よりなる鋳片を熱間圧延し、さらに、圧下率が20%以上95%以下で冷間圧延して、母材金属板を製造し、該母材金属板の表面にα生成元素を付着し、この母材金属板を母材金属のA3点まで加熱して、母材金属板内にα生成元素を拡散させ、合金化させ、母材金属板をA3点以上1300℃以下の温度に加熱、保持して、α生成元素の拡散によって合金化されたα−Fe相の{110}または{222}面集積度をさらに増加させ、その後母材金属板をA3点未満の温度へ冷却し、母材金属板の{110}または{222}面集積度が30%〜95%となるようにするFe系金属板の製造方法。

(もっと読む)

圧延直角方向のヤング率に優れた鋼板及びその製造方法

【課題】冷延後に、低温域で未再結晶焼鈍を行うことにより、鋼板組織を未再結晶フェライトとして、{112}<110>方位を発達させた圧延方向と直角方向のヤング率に特化した鋼板を提供する。

【解決手段】質量%で、C:0.0007%以上、0.05%以下、Si:1.0%以下、Mn:1.5%以下、P:0.15%以下、S:0.03%以下、Al:0.005%以上、0.2%以下、N:0.007%以下を含有し、残部Fe及び不可避的不純物からなり、板厚1/4層における{112}<110>方位の極密度が5.0以上であり、かつ、{100}<011>〜{223}<110>方位群のうち{112}<110>方位以外のX線ランダム強度比の平均値が4.0未満であることを特徴とする圧延直角方向のヤング率に優れた鋼板。

(もっと読む)

成形性及び破壊特性に優れた高強度熱延鋼板及びその製造方法

【課題】 成形性及び破壊特性に優れた高強度熱延鋼板及びその製造方法の提供。

【解決手段】 質量%で、C:0.01〜0.3%、Si:0.001〜2.0%、Mn:0.01〜2.0%、P:0.02%以下、S:0.001〜0.01%、Al:0.005〜1.0%、N:0.02%以下、REM:0.0001〜0.02%、Ca:0.0001〜0.01%を含有し、残部がFeからなる鋼板であって、圧延方向の直線上に隣り合う他の介在物に対して50μm以下の間隔を空けて並んだ長径が3μm以上である介在物の集まりからなる圧延方向長さが30μm以上の介在物群と、圧延方向の直線上に隣り合う他の介在物に対して50μm超の間隔を空け、圧延方向長さが30μm以上である介在物との断面1mm2当たりの圧延方向長さの総和が0.38mm以下であり、円相当径が1.0μm以上の介在物の個数密度が200個/mm2以上であることを特徴とする。

(もっと読む)

61 - 80 / 1,014

[ Back to top ]