Fターム[4K037FJ01]の内容

薄鋼板の熱処理 (55,812) | 冷延板焼鈍の加熱条件(中間焼鈍除く) (2,529) | 昇温速度 (248)

Fターム[4K037FJ01]に分類される特許

161 - 180 / 248

高張力冷延鋼板

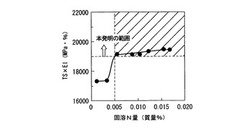

【課題】 微量のSi含有量で、引張強さ:590MPa以上で、かつTS×Elが19000MPa・%以上となる、複合組織型高張力冷延鋼板を提案する。

【解決手段】 C:0.03〜0.20%、Si:0.4%以下、Mn:1.0 〜3. 0%を含み、Al:0.02%以下、N:0.008〜0.025%でかつN/Alが0.5 以上と成るように含有し、さらに固溶状態のNを0.005%以上含み、残部Feおよび不可避的不純物からなる組成と、体積率で60〜94%のフェライト相と、3〜30%のマルテンサイト相と、3.0%以上の残留オーステナイト相とを含む組織とを有する冷延鋼板とする。これにより、表面の美麗性を維持したまま強度−延性バランスに優れた高張力冷延鋼板となる。なお、Cr、Moのうちの1種または2種、および/または、Cu、Niのうちの1種または2種、および/または、Nb、Ti、V、Bのうちの1種または2種以上を、N/(Al+Nb+Ti+V+B)≧0.5 を満足するように含有してもよい。

(もっと読む)

伸びの面内異方性が小さい高強度冷延鋼板およびその製造方法

【課題】伸び面内異方性が小さい、優れたプレス成形性を有する引張強さ(TS):440MPa以上の高強度冷延鋼板を、Nb、Mo、Cr、Cu、NiおよびTiなどの特別な元素を含有させることなしに提供することを目的とする。

【解決手段】質量%で、C:0.030〜0.20%、Si:1.5%以下、Mn:1.0〜2.5%、P:0.005〜0.1%、S:0.01%以下、Al:0.005〜1.5%およびN:0.01%以下を含有し、残部はFeおよび不可避的不純物の組成にし、鋼板組織全体に対する面積率で、母相としてフェライト相を85%以上99%以下、マルテンサイト相を含む第2相を1%以上15%以下、かつ該マルテンサイト相の鋼板組織全体に対する面積率:1%以上13%以下とし、さらに鋼板の1/4板厚位置における板面の集合組織において、ODF(結晶方位分布関数)で表されるαファイバーのうちΦ=25〜35°の範囲での平均結晶方位密度Iを2.0以上4.0以下とする。

(もっと読む)

剛性、深絞り性及び穴拡げ性に優れた高強度冷延鋼板及びその製造方法

【課題】剛性、深絞り性及び穴拡げ性に優れた高強度冷延鋼板及びその製造方法を提供する。

【解決手段】適正量のC、Mnを含有し、Si、P、S、Al、Nの含有量を制限し、質量%で、B:0.0003〜0.0070%を含有し、Ti、Nbの一方又は双方の合計及びMo、Wの一方又は双方の合計がそれぞれ0.010〜0.130%及び0.05〜1.50%であり、残部が鉄及び不可避的不純物からなり、金属組織がフェライトと硬質第2相からなり、未再結晶フェライトの面積率が30〜90%、再結晶フェライト、変態フェライトの一方又は双方の面積率が10〜70%、硬質第2相の面積率が1〜30%であり、板厚1/2層における{332}<113>及び{112}<110>の極密度が4.5以上及び5.0以上、が5.0以上である冷延鋼板。

(もっと読む)

深絞り性に優れた高強度鋼板およびその製造方法

【課題】500MPa≦TS、1.2≦r値、1.0≦r90である高強度鋼板及びその製法を提供する。

【解決手段】質量%で、C:0.030〜0.050、Si≦1.0、Mn:2.0〜3.0、P:0.005〜0.1、S≦0.01、Al:0.005〜0.5、N≦0.01、Nb:0.010〜0.30を含み、式(1)を満たし、残部Fe及び不可避的不純物からなり、面積率で50%以上のフェライト相と3%以上のマルテンサイト相を含む組織を有し、板厚方向の結晶方位分布が式(2)〜(5)を満足する1.2≦r値、1.0≦r90の深絞り性に優れた高強度鋼板;(Nb/93)/(C/12)=0.2〜0.7・(1)、fsur〜1/4{111}≧40%・(2)、fsur〜1/4{110}≦5%・(3)、Δf{111}≧10%・(4)、Δf{110}≦3%・(5)、fsur〜1/4{111}、fsur〜1/4{110}は、表層から板厚1/4までの板厚方向4箇所で求めた{111}、{110}面が板面に平行な結晶粒の平均面積率で、f1/2{111}、f1/2{110}は、板厚1/2近傍2箇所で求めた{111}、{110}面が板面に平行な結晶粒の平均面積率で、Δf{111}=fsur〜1/4{111}-f1/2{111}、Δf{110}=fsur〜1/4{110}-f1/2{110}である。

(もっと読む)

高強度鋼板及びその製造方法

【課題】引張強度が780MPa以上であって曲げ性に優れることから、自動車車体の各種補強部材や自動車のシート部材等の素材として用いるのに好適な高強度鋼板を提供する。

【解決手段】C:0.05〜0.17%、Mn:2.0〜3.0%、B:0.0005%〜0.01%、P:0.03%以下、S:0.01%以下、N:0.01%以下を含有し、さらにSi:0.005〜0.5%、sol.Al:0.01〜0.1%の双方を合計で0.5%以下含有し、さらにTi及びNbの1種または2種を、0.05%≦[Ti]+[Nb]/2≦0.2%を満足する範囲で含有し、残部Fe及び不純物からなる化学組成を有し、未再結晶フェライトを含まず、フェライト及びベイナイトの平均粒径が3.5μm以下となる鋼組織を有し、表面から2〜10μmの深さ位置における、アルゴンスパッタを用いたグロー放電発光分光分析によるB強度の最小値が、表面から80μmの深さ位置における、アルゴンスパッタを用いたグロー放電発光分光分析によるB強度の60%以下であり、引張強度が780MPa以上である高強度鋼板である。冷間圧延後に、鋼板表面のBを低下する条件で連続焼鈍を行うことにより製造される。

(もっと読む)

加工性および耐衝撃特性に優れる高強度溶融亜鉛めっき鋼板およびその製造方法

【課題】TS-Elバランスが高く、伸びフランジ性に優れ、かつ耐衝撃特性にも優れる高強度溶融亜鉛めっき鋼板およびその製造方法を提供する。

【解決手段】質量%で、C:0.05〜0.3%、Si:0.01〜2.5%、Mn:0.5〜3.5%、P:0.003〜0.100%、S:0.02%以下、Al:0.010〜1.5%、さらにTi、NbおよびVから選ばれる少なくとも1種の元素を合計で0.01〜0.2%含有し、残部がFeおよび不可避的不純物からなる成分組成を有し、かつ、面積率で、フェライトを20〜87%、マルテンサイトと残留オーステナイトを合計で3〜10%、焼戻しマルテンサイトを10〜60%含み、前記マルテンサイトと残留オーステナイトと焼戻しマルテンサイトからなる第二相の平均結晶粒径が3μm以下であるミクロ組織を有する加工性および耐衝撃特性に優れる高強度溶融亜鉛めっき鋼板。

(もっと読む)

高強度かつエキスパンド成形性に優れた3ピース缶用鋼板およびその製造方法

【課題】薄手化、高強度化によって、伸びが低下した鋼板で、従来よりも優れたエキスパンド成形性を発揮する3ピース缶用鋼板およびその製造方法を提供する。

【解決手段】質量%で、C:0.018〜0.060%、Si:0.02%以下、Mn:0.20〜0.30%、P :0.025%以下、S :0.025%以下、Al:0.020〜0.080%、N :0.003〜0.013%を含有し、残部がFe及び不可避的不純物からなり、ロックウェル硬さが52以上の鋼板であって、鋼板面上の圧延方向に平行な方向をL方向とし、L方向に垂直な方向をC方向としたとき、L方向およびC方向のいずれか一方、もしくは双方のr値が1.0以上で、該r値が1.0以上である方向を拡缶方向としてエキスパンド成形を行った際に割れが発生せず、優れたエキスパンド成形性を示すことを特徴とする、高強度かつエキスパンド成形性に優れた3ピース缶用鋼板およびその製造方法。

(もっと読む)

缶用鋼板原板の製造方法

【課題】新たな焼鈍設備を必要とせず、既存の焼鈍設備を用いて、軟質で延性に優れた缶用鋼板原板を効率的に製造する方法を提供する。

【解決手段】冷間圧延後、連続焼鈍法により加熱、均熱を行う際し、加熱を320〜680℃の温度にて加熱速度を変更する方式で行う。そして、320〜680℃の温度までの前半の加熱速度を10〜30℃/sで、均熱温度までの平均加熱速度を、20〜35℃/sで、かつ、前記前半加熱速度よりも高速として加熱を行い、730〜780℃の均熱温度、5秒以上の均熱時間で均熱する。通常、加熱速度を速くしななければ軟質化することはできなかったのに対し、本発明では加熱前半段階と加熱後半段階で加熱速度を変更する加熱方式を用い、平均加熱速度等を特定な条件に設定することで、軟質化することが可能となる。

(もっと読む)

降伏強度が低く、材質変動の小さい高強度溶融亜鉛めっき鋼板およびその製造方法

【課題】YPが低く、材質変動の小さい高強度溶融亜鉛めっき鋼板およびその製造方法を提供する。

【解決手段】鋼の成分組成として、質量%で、C:0.01〜0.12%、Si:0.2%以下、Mn:2%未満、P:0.04%以下、S:0.02%以下、sol.Al:0.3%以下、N:0.01%以下、Cr:0.3%超2%以下を含有し、更に2.1≦[Mneq]≦3および0.24≦[%Cr]/[%Mn]を満足し、残部鉄および不可避不純物からなり、鋼の組織として、フェライトと第2相を有し、第2相の面積率が2〜25%、第2相におけるパーライトもしくはベイナイトの面積率が0%以上20%未満、第2相の平均粒子径が0.9〜7μm、かつ第2相における粒子径が0.8μm未満の粒子の面積率が15%未満であることを特徴とする高強度溶融亜鉛めっき鋼板;ここで、[Mneq]はMn当量であり、[Mneq]=[%Mn]+1.3[%Cr]を表し、[%Mn]、[%Cr]は、Mn、Crのそれぞれの含有量を表す。

(もっと読む)

2相スチール、この形式の2相スチールで作られたフラット製品およびフラット製品の製造方法

【課題】少なくとも950MPaの強度および優れた変形性を有するスチールおよび該スチールから製造されるフラット製品を開発することにある。

【解決手段】本発明は、少なくとも950MPaの強度および優れた変形性を有する2相スチール、該2相スチールから製造されるフラット製品および該フラット製品の製造方法を提供する。本発明の2相スチールは、下記組成、すなわちC:0.10−0.20%、Si:0.10−0.60%、Mn:1.50−2.50%、Cr:0.20−0.80%、Ti:0.02−0.08%、B:<0.0020%、Mo:<0.25%、Al:<0.10%、P:≦0.2%、S:≦0.01%、N:≦0.012%、残り:鉄および不可避の不純物を有する(%は、重量%)。

(もっと読む)

降伏強度が低く、材質変動の小さい高強度冷延鋼板の製造方法

【課題】YPが低く、材質変動の小さい高強度冷延鋼板の製造方法を提供する。

【解決手段】質量%で、C:0.01%超0.08%未満、Si:0.2%以下、Mn:0.8%以上1.7%未満、P:0.03%以下、S:0.02%以下、sol.Al:0.3%以下、N:0.01%以下、Cr:0.4%超2%以下で、1.9<[Mneq]<3および0.34≦[%Cr]/[%Mn]を満足し、残部鉄および不可避不純物からなる鋼を、熱延・冷延後、680〜740℃の温度域を3℃/sec未満の加熱速度で加熱し、740℃超820℃未満で焼鈍し、焼鈍温度から650℃を2〜30℃/secで、650℃から(1)式のTc℃までを10℃/sec以上で、前記Tc℃から200℃までを0.2〜10℃/secで冷却する。Tc=410-40×[%Mn]-30×[%Cr]・・(1)、[Mneq]=[%Mn]+1.3×[%Cr]である。

(もっと読む)

冷延鋼板およびめっき鋼板ならびに該鋼板の製造方法

【課題】表面性状が良好であって、塗装後の製品にピンホールが発生せず、かつ、優れた焼付硬化性および耐常温時効性を有し、引張強度が340MPa以上の複合組織を有する冷延鋼板およびめっき鋼板ならびにこれらの鋼板の製造方法を提供する。

【解決手段】主相がフェライト相であるとともに第二相がマルテンサイト相を含む低温変態生成相である組織を備え、酸化物を有する表面欠陥の大きさが25μm未満であり、好ましくは、質量%で、C:0.0025%以上0.04%未満、Si:0.5%以下、Mn:0.5%以上3.0%以下、P:0.05%以下、S:0.01%以下、sol.Al:0.15%以下、N:0.008%未満、Cr:0.02%以上2.0%以下、残部Feおよび不純物からなる化学組成を有する。

(もっと読む)

冷延鋼板およびめっき鋼板の製造方法

【課題】表面疵がなく表面性状が良好であって、優れた焼付硬化性および耐常温時効性を有し、引張強度が340MPa以上の複合組織を有する冷延鋼板およびめっき鋼板とその製造方法を提供する。

【解決手段】C:0.0025%以上0.10%未満、Si:0.5%以下、Mn:0.5%以上3.0%以下、P:0.05%以下、S:0.01%以下、sol.Al:0.15%以下、N:0.008%未満、Cr:0.02%以上1.15%未満、残部Feおよび不純物からなる鋼組成を有する鋼片を下記式(1)を満足する加熱速度で1000℃以上に加熱し、熱間圧延し、冷間圧延し、焼鈍することを特徴とする、主相がフェライト相であるとともに第二相がマルテンサイト相を含む低温変態生成相である組織を備える。 HR(℃/min)≦20.0−17.5×Cr(質量%) ・・・・・(1)ここで、式中のHRは鋼片の300〜1000℃までの平均加熱速度を、Crは鋼中でのCr含有量を質量%にて表したものである。

(もっと読む)

高剛性高強度冷延鋼鈑及びその製造方法

【課題】圧延方向のヤング率が高い高強度冷延鋼板及びその製造方法を提供する。

【解決手段】C、Si、Mn、P、S、Al、Nを含有し、更に、Nb:0.005〜0.100% 、Ti:0.002〜0.150%の一方は双方を合計で0.01〜0.25%含有し、3.0≦3.6Mn+9.6Mo+4.7W+6.2Ni+18.6Cu+0.7Cr≦7.5・・・(式2)、450≦Bs[℃]≦700、ただし、Bs=830−270C−90Mn−37Ni−70Cr−83Mo・・・(式1)を満足し、板厚3/8位置での{100}<011>、{211}<011>、{111}<011>方位のX線ランダム強度比の平均値(A)が3.0以上、{554}<225>、{110}<001>方位のX線ランダム強度比の平均値(B)が5.0以下で、かつ、(A)/(B)≧1.5であることを特徴とする高剛性高強度冷延鋼鈑。

(もっと読む)

DFF調整によって合金化亜鉛めっき鋼板を製造する方法

本発明は、TRIP微構造を有する合金化溶融亜鉛めっき鋼板を製造する方法に関し、鋼板は、重量%で、0.01≦C≦0.22%、0.50≦Mn≦2.0%、0.5<Si≦2.0%、0.005≦Al≦2.0%、Mo<0.01%、Cr≦1.0%、P<0.02%、Ti≦0.20%、V≦0.40%、Ni≦1.0%、Nb≦0.20%を含み、組成の残部は鉄および精錬に起因する不可避的不純物であり、上記方法は、鋼板の表面上に酸化鉄の層を形成するとともに、Si酸化物、Mn酸化物、Al酸化物、SiおよびMnを含む複合酸化物、SiおよびAlを含む複合酸化物、AlおよびMnを含む複合酸化物、Si、MnおよびAlを含む複合酸化物からなる群から選択される少なくとも1種の酸化物の内部酸化物を形成するために、上記鋼板を酸化するステップと、酸化鉄の層を還元するために、上記酸化された鋼板を還元するステップと、上記還元された鋼板に溶融亜鉛めっきをして亜鉛系被覆鋼板を形成するステップと、上記亜鉛系被覆鋼板に合金化処理を施して合金化亜鉛めっき鋼板を形成するステップとを含む。 (もっと読む)

高強度鋼板およびその製造方法

【課題】延性と穴広げ性が両立した加工性に優れた高強度鋼板を提供する。

【解決手段】C:0.08〜0.3%、Si:0.25〜1.1%、Mn:2%超3.5%以下、P:0.028%以下、S:0.01%以下、sol.Al:0.03〜1%、およびN:0.01%以下を含有し、さらに必要によりCu:1%以下、Ni:1%以下、Cr:1%以下、Mo:0.5%以下およびB:0.005%以下からなる群から選ばれた1種または2種以上を含有する鋼組成を有し、鋼組織は、フェライト、低温変態相および残留オーステナイトからなり、前記フェライトの体積率VFが0.1〜0.80であり、前記残留オーステナイト体積率VAが0.30以下であり、かつ前記低温変態相に含まれる炭化物の粒径が500nm以下であり、下記式を満足する。

0.2≦(Si+Al)/(Mn+Ni)≦0.80

0.15≦C/(1−VF)≦0.50

(もっと読む)

深絞り性と強度−延性バランスに優れた高強度冷延鋼板および高強度溶融亜鉛めっき鋼板ならびにその製造方法

【課題】深絞り性と強度−延性バランスに優れた高強度冷延鋼板を提供する。

【解決手段】質量%で、C:0.05〜0.2%、Si:0.1〜2.0%、Al:0.005〜1.5%を含み、Mn、P、S、Nを適正量含み、かつSi+Al:0.5〜2.5%に調整した組成と、ベイナイトとマルテンサイトを主体とする組織とを有する熱延コイルに、550℃〜Ac1点の範囲に1h以上保持するバッチ熱延板焼鈍工程と、冷延工程と、冷延板にAc1点〜(Ac1点+50℃)の平均昇温速度を5℃/s以上としてAc1〜Ac3の温度まで加熱し、5s以上保持する連続再結晶焼鈍と、ついで5℃/s以上の冷却速度で350〜500℃まで冷却し、該温度に10〜600s保持するオーステンパー処理とを施す再結晶焼鈍工程と、を順次施す。これにより、主相として体積率で70%以上のフェライトと、少なくとも体積率で3%以上の残留オーステナイトを含む平均粒径が3μm以下の第二相とからなる複合組織を有し、r値が1.1以上でかつ強度−延性バランスTS×ELが22000MPa・%以上である高強度冷延鋼板が得られる。

(もっと読む)

高強度合金化溶融亜鉛めっき鋼板とその製造方法

【課題】量産しても安定して540MPa以上の高強度、高延性、優れた穴拡げ性を示す合金化溶融亜鉛めっき鋼板を提供する。

【解決手段】C:0.03〜0.10%、Si:0.005〜0.2%、Mn:2.0〜4.0%、P:0.1%以下、S:0.01%以下、sol.Al:0.01〜0.1%、N:0.01%以下、Ti:0.50%以下とNb:0.50%以下の1種または2種を含有する鋼材を、開始温度1050℃〜1300℃、仕上温度800℃〜950℃、巻取温度450〜750℃で熱延し、冷延した後、Ac3変態点〜950℃の温度域に5〜200秒保持する焼鈍を施し、750℃〜600℃の平均冷却速度が1〜50℃/秒で(亜鉛めっき浴温度-20℃)〜(亜鉛めっき浴温度+100℃)の温度域に冷却し、同温度域めっき浴浸漬時を含めて30〜1000秒保持後、合金化処理を430〜600℃で行う。鋼板は、フェライトの面積率が60%以上、残留オーステナイトの面積率が3.0%以下、フェライトの平均粒径が1.0〜6.0μm、フェライト中に粒径が1〜10 nmの析出物を100個/μm2以上含有する。

(もっと読む)

極めて高い強度を有する冷延焼鈍鋼板を製造するプロセスおよびこれにより製造された板

本発明は、1200MPaより大きい強度を有する冷延焼鈍鋼板に関し、その組成が、含有量を重量で表して、0.10%<C<0.25%、1%≦Mn<3%、Al>0.010%、Si<2.990%、S<0.015%、P<0.1%、N<0.008%を含み、ここで1%<Si+Al<3%であり、組成は、任意に、0.05%<V<0.15%、B<0.005%、Mo<0.25%、Cr<1.65%、ここでCr+3Mo>0.3%であり、Ti/N≧4およびTi<0.040%のような量のTiを含み、組成の残部は、鉄および精錬に由来する不可避的不純物からなり、鋼の微構造は、15から90%のベイナイトを含み、残りは、マルテンサイトおよび残留オーステナイトからなる。 (もっと読む)

良好なスタンピング性能を有する低密度鋼

本発明は、熱延フェライト板に関し、熱延フェライト板は鋼からなり、重量で、0.001<C≦0.15%、Mn≦1%、Si<1.5%、6%≦Al<10%、0.020%<Ti<0.5%、S<0.050%、P<0.1%、および、任意に、Cr<1%、Mo<1%、Ni<1%、Nb<0.1%、V≦0.2%、B≦0.010%から選択された1つ以上の元素の組成を有し、組成の残部は、Feおよび製造に由来する不可避的不純物からなり、圧延に対する横断方向に垂直な表面上で測定されたフェライトの平均粒子サイズdIVは、100μm未満である。 (もっと読む)

161 - 180 / 248

[ Back to top ]