Fターム[4K070AC32]の内容

炭素鋼又は鋳鋼の製造 (7,058) | 原料 (1,319) | 副原料 (650) | 非金属 (67) | 炭素材 (63)

Fターム[4K070AC32]に分類される特許

1 - 20 / 63

転炉製鋼方法

【課題】 転炉製鋼方法において、カーボンニュートラルであるバイオマス由来の炭材を、コークスや石炭などの化石燃料由来の炭材に替わる熱源として利用することで温室効果ガス発生量を削減する。

【解決手段】 転炉内の溶銑12を酸素吹錬して溶鋼を溶製する転炉製鋼方法において、酸素吹錬中に熱源として使用する、コークス、石炭、黒鉛などの化石燃料由来の炭材の一部または全部をバイオマス由来の炭材に置き換え、温室効果ガスの発生量を削減する。この場合に、前記バイオマス由来の炭材の硫黄含有量を0.10質量%以下とすること、前記バイオマス由来の炭材は、植物系バイオマスを炭化して製造される炭化物にバインダー及び水分を加えて成型した成型体であること、及び、前記バイオマス由来の炭材として、パームヤシ殻由来のバイオマス炭、パームヤシ空果房由来のバイオマス炭、パームヤシ幹由来のバイオマス炭のうちの何れか1種または2種以上を使用することが好ましい。

(もっと読む)

溶鉄の精錬方法

【課題】炭材量を削減でき、さらに高着熱効率による、溶銑配合率を低下することができる溶銑の脱燐および/または脱炭を行う溶鉄の精錬方法を提供する。

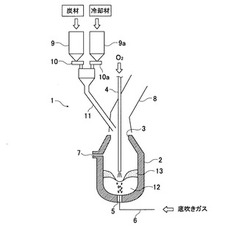

【解決手段】酸化性ガスを鉄浴型精錬炉内に供給する上吹きランス7と、上吹きランス7とは別に設けられ粉粒状の副原料を鉄浴型精錬炉内に装入する粉体装入ランス5とを設置し、粉体装入ランス5の先端に、粉粒状の副原料23を噴射する粉粒体噴射ノズルと、燃料を噴射する燃料噴射ノズルと、燃焼用の酸素ガスを噴射する酸素ガス噴射ノズルとを有するバーナノズルを設け、該バーナノズルから発生する火炎21の中を通過するように前記粉粒状の副原料23を前記鉄浴型精錬炉内に装入して脱燐を行う。

(もっと読む)

製鋼スラグからの鉄及び燐の回収方法

【課題】 燐を含有する製鋼スラグの製銑工程及び製鋼工程へのリサイクルに当り、該スラグから燐及び鉄を安価に回収するとともに、回収した燐及び鉄を資源として活用する。

【解決手段】 本発明のスラグからの鉄及び燐の回収方法は、燐含有製鋼スラグを、該スラグを含めて還元処理される対象物全体の塩基度(CaO/SiO2)が1.0〜3.0の範囲になるように調整した上で、1100〜1300℃で炭素含有還元剤でスラグ中の鉄酸化物を還元して還元鉄を得る第1の工程と、第1の工程によって鉄酸化物量が低下したスラグを、炭素含有還元剤で還元してスラグ中の燐酸化物を気相へ還元除去する第2の工程と、第2の工程によって得られたスラグを製銑又は製鋼工程でのCaO源として再利用する第3の工程と、第1の工程で得た還元鉄を製銑又は製鋼工程での鉄源として再利用する第4の工程と、第2の工程で気相へ還元除去した燐を、排ガス設備で回収して燐酸資源原料とする第5の工程と、を有する。

(もっと読む)

溶鋼の製造方法

【課題】 溶銑を転炉で脱燐処理し、次いで、この溶銑を別の転炉で脱炭精錬を行って溶鋼を製造するにあたり、上吹きランスの流路内での発熱・燃焼を危惧することなく、高い着熱効率及び生産性で溶鋼を製造する。

【解決手段】 粉状精錬剤供給流路、燃料供給流路、燃料燃焼用ガス供給流路、脱燐精錬用ガス供給流路を、独立して有する上吹きランス3を用い、燃料供給流路から供給する燃料と燃焼用ガス供給流路から供給する酸化性ガスとにより火炎を形成させながら、粉状精錬剤供給流路から、酸化鉄、石灰系媒溶剤、可燃性物質のうちの1種以上を不活性ガスとともに供給し、且つ、脱燐精錬用ガス供給流路から酸化性ガスを供給して溶銑7を脱燐処理し、次いで、該溶銑を別の転炉に装入し、脱炭精錬用ガス供給流路を有する上吹きランスを用い、脱炭精錬用ガス供給流路から粉状の媒溶剤を脱炭精錬用酸化性ガスとともに転炉内の溶銑浴面に向けて供給して溶銑を脱炭精錬する。

(もっと読む)

溶銑脱りん方法

【課題】吹錬中のスロッピングを安定的に回避しうる溶銑脱りん方法を提供する。

【解決手段】上底吹き転炉型容器を用い、上吹き酸素流量1.5〜4.0Nm3/min/溶銑t、底吹きN2流量0.1〜0.6Nm3/min/溶銑tとして、生石灰および酸化鉄を添加し、処理後のスラグ塩基度は1.5〜2.5で、吹錬中にサブランスからスラグへコークス粉を吹き付ける溶銑脱りん方法において、コークス粉吹き付け速度を、上吹き酸素流量および処理前溶銑中[Si]濃度と[Ti]濃度の和によって規定される所定の範囲とし、コークス粉吹き付け量を、上吹き酸素流量および上記の濃度の和により規定されたコークス粉吹き付け速度に基づき設定される所定の範囲とする。

(もっと読む)

木質バイオマスの利用方法

【課題】炭酸ガス発生量の抑制が必要な大量エネルギー使用産業である製鉄業などと、樹木の炭酸ガス吸収能力を高く保つために現在よりも伐採を推進することが望まれている木質バイオマス供給地とをむすびつけて、日本全体として地球温暖化対策を効率に実施できるようにする。

【解決手段】木質バイオマスを集積地で平均径が1cm以上、10cm以下になるように木片化し、木片の表層部が350℃以上、450℃以下になるように加熱処理した後、使用する場所に搬送し、粉砕して高温で使用する。使用場所が製鉄所の製銑工程の場合、粉状での高炉への吹きこみ、また石炭とともにコークス化して高炉に装入する。また、製鋼工程の場合には、製鋼転炉の吹錬中に、生成する高温ガス中に、木質バイオマスの粉粒体を吹き込む。製鋼転炉の排ガスから分離捕集された粉粒体は炭素を含んだ状態で成形して後工程で加熱処理を行って有効利用する。

(もっと読む)

軸受材料及び軸受材料の製造方法

【課題】転動疲労寿命の長い軸受材料を提供すると共に、該軸受材料の製造方法を提供することを目的とする。

【解決手段】被検面積が3000mm2である場合に、(長さ×幅)1/2で算出される介在物平均径が3μm以上である酸化物系非金属介在物及び硫化物含有酸化物系非金属介在物の合計の個数が、1000mm2あたり100個以下、前記介在物平均径が10μm以上の酸化物系非金属介在物及び硫化物含有酸化物系非金属介在物の合計の個数が、1000mm2あたり2個以下で、且つ、前記介在物平均径が3μm以上の酸化物系非金属介在物及び硫化物含有酸化物系非金属介在物の全体の90%以上が、酸化マグネシウム濃度が5質量%以下である軸受材料は、転動疲労寿命が優れている。

(もっと読む)

転炉での溶銑の脱炭精錬方法

【課題】 石灰源の一部を上吹きランスから投射して転炉内の溶銑を脱炭精錬するに際し、酸素ガスを過剰に供給することなく脱炭精錬終了時の溶湯中燐濃度を低位に安定する。

【解決手段】 底吹き羽口3から攪拌用ガスを吹き込みながら、上吹きランス2から、酸素ガスを供給すると同時に石灰源19を投射して溶銑16を転炉にて脱炭精錬するにあたり、上吹きランスからの酸素ガス流量、排ガス組成、排ガス流量、副原料投入量及び溶湯成分から酸素バランスを計算することにより求められる不明酸素量に基づいて炉内でのFeO生成量を推定し、推定したFeO生成量の推移に照らし合わせて、上吹きランスからの酸素ガス流量、上吹きランスのランス高さ、攪拌用ガス流量のうちの少なくとも何れか1種を調整し、この調整により精錬開始時から全酸素量の40体積%の酸素量を供給する時点までに、炉内でのFeO生成量を3〜30kg/溶銑tの範囲に調製する。

(もっと読む)

クロム鉱石の溶融還元方法

【課題】 クロム鉱石を溶融状態で還元してクロム含有溶銑を溶製するにあたり、液相が多く、Al2O3を多く含有し、且つCr2O3も含有する生成スラグによるMgO系耐火物からなる炉壁耐火物の損耗を、コストの増大を招くことなく抑制する。

【解決手段】 MgO系耐火物6を内張り耐火物とする転炉型反応容器2に収容された溶銑に、クロム鉱石、炭材及び造滓剤を添加し且つ上吹きランス3から酸素ガスを供給し、前記クロム鉱石を溶融して還元するとともに、生成するスラグ12のMgO含有量がその生成スラグにおける飽和溶解度よりも過剰になるようにMgO源を添加する、クロム鉱石の溶融還元方法において、製錬初期の昇温期に、MgO純分換算で溶銑トンあたり1.0kg以上のMgO源を前記反応容器内に添加し、且つ、製錬進行度の75〜90%の時点で、スラグの塩基度調整用のSiO2源を前記反応容器内に添加する。

(もっと読む)

高クロム鋼の溶製方法

【課題】 含クロム溶銑または含クロム溶銑と高炉溶銑との混合物を主原料として高クロム鋼を溶製する際に、溶製される溶鋼の燐濃度を製品規格内に維持した状態で、昇熱材である炭材としてコークスと無煙炭とを併用し、効率的な酸素吹錬を行う。

【解決手段】 含クロム溶銑または含クロム溶銑と高炉溶銑との混合物を主原料として転炉で脱炭精錬して高クロム鋼を溶製するときに、前記脱炭精錬の初期に炉内にコークスと無煙炭とを昇熱用炭材として投入して鉄浴を昇熱する高クロム鋼の溶製方法であって、前記昇熱用炭材から溶鋼に持ち込まれる燐による溶鋼での燐濃度の上昇量が、鋼製品の燐濃度規格上限値と、脱炭精錬工程以降の溶鋼への復燐量と、前記主原料から溶鋼に持ち込まれる燐質量と、から算出される燐濃度上昇の許容値以下となるように、昇熱用炭材であるコークス及び無煙炭の投入量を調整する。

(もっと読む)

溶銑の脱燐処理方法

【課題】スピッティングやダスト発生の抑制とスロッピング発生の抑制を両立して高速送酸処理を実現しつつ、さらに高脱燐能を得ることができる転炉型溶銑予備脱燐方法を提供する。

【解決手段】上底吹き型の転炉を用い、上吹き酸素を該転炉内の溶銑へ吹き付けて溶銑を脱燐処理する方法であって、脱燐処理中には上吹き酸素の供給速度を溶銑トン当たり2.5〜4.0Nm3/minとし、かつ、スラグ生成剤として脱炭スラグおよび取鍋スラグの少なくとも一方を該転炉内に投入した後に、サブランスより粉末状加炭剤をC質量換算で1.5〜5.5kg/t吹き付けることを特徴とする溶銑の脱燐処理方法。

(もっと読む)

スロッピング防止方法

【課題】高速送酸下でも送酸速度を低下させることなくスロッピングを防止でき、炭材の使用量も削減でき、設備費も安価なスロッピング防止方法を提供する。

【解決手段】上底吹き型の転炉を用いて、上吹き酸素流量2.0〜4.0Nm3/min/tonで溶銑へ向けて4〜8分間上吹き酸素を吹き付け、かつ、上吹き酸素の吹き付け開始から1〜4分経過中に溶銑トン当たりMkg(10≦M≦30)の酸化鉄を一括して又は断続的に転炉内に投入して、上吹き酸素の吹付け終了時のスラグ塩基度(CaO%/SiO2%)を2.0〜2.5、T.Fe濃度を5〜15%として溶銑を脱燐処理する。酸化鉄の投入完了時点から、{26/(M-1.4)-1.0}≦T≦{26/(M-1.4)}を用いて計算される時間T(T≧0)が経過した時点から、溶銑トン当たり0.4〜1.0kgの炭材を、サブランスを通じて溶銑トン当たり0.4〜1.0kg/minの速度でスラグ層内に吹き込むことにより、脱燐処理中のスロッピングを防止する。

(もっと読む)

スラグからの有価金属回収方法

本発明は、スラグからの有価金属回収方法に関する。本発明は、破砕したスラグに磁場を段階的に付与し、スラグに含まれた磁性体を分離する段階と、前記分離された磁性体に還元剤を投入して有価金属を回収する段階とを含んでなる。本発明によれば、磁場を用いて、スラグに含まれた鉄を50%以上回収するので、埋め立てられるスラグの量を減少させるうえ、有価金属Feを再利用することができるため、費用の面においても効率的である。 (もっと読む)

大量の鉄スクラップを用いた転炉製鋼方法

【課題】 2基の転炉を用い、一方の転炉では、炭材などを熱源として大量の鉄スクラップを溶解して高炭素溶融鉄を溶製し、他方の転炉では、該高炭素溶融鉄を酸素吹錬して所定成分の溶鋼を溶製する製鋼方法において、大量の鉄スクラップを鉄源として利用する。

【解決手段】 2基の転炉を用い、一方の転炉では、炉内に鉄スクラップ及び予備処理の施されていない溶銑を装入し、更に、フェロシリコン、黒鉛、コークス及び4.0kg/(高炭素溶融鉄トン)以下の造滓剤を炉内に添加し、炉底から攪拌用ガスを供給しながら、上吹きランスから、精錬の進行に伴って供給流量が低下するようにして酸素ガスを供給し、フェロシリコン、黒鉛及びコークスの燃焼熱により鉄スクラップを溶解して炭素濃度が3質量%以上の高炭素溶融鉄を溶製し、次いで、他方の転炉で前記高炭素溶融鉄を原料として酸素吹錬し、所定の成分の溶鋼を溶製する。

(もっと読む)

製鋼スラグの処理方法及び改質スラグ

【課題】製鋼スラグを溶融改質還元処理する製鋼スラグの処理方法及びこの処理により得られる改質スラグにおいて、Al2O3の適切な添加量を規定することにより、製鋼スラグ中の酸化鉄やP2O5等の酸化物還元速度を向上させるとともに、緻密で強度の高い改質された製鋼スラグを得る。

【解決手段】溶銑が保持されている反応容器に装入された製鋼スラグを加熱手段で加熱しながら、SiO2含有改質材および還元用炭素源を添加し、製鋼スラグを溶融改質還元処理する製鋼スラグの処理方法において、溶融改質還元処理を通じて製鋼スラグ中のAl2O3濃度が7質量%以上20質量%以下となるように、Al2O3含有物質を添加し、溶融改質還元処理後の製鋼スラグの塩基度が0.7以上となるようにSiO2含有改質材を添加するようにした。

(もっと読む)

製鋼スラグの処理方法

【課題】製鋼スラグを溶融改質還元処理する製鋼スラグの処理方法において、還元用炭素源の適切な添加量を規定することにより、製鋼スラグ中の酸化鉄やP2O5等の酸化物の還元反応を促進させるとともに、還元用炭素源のスラグ中への残留を抑制し、緻密で強度の高いスラグを得る。

【解決手段】溶銑が保持されている反応容器に装入された製鋼スラグを加熱手段で加熱しながら、製鋼スラグにSiO2含有改質材および還元用炭素源を添加し、製鋼スラグを溶融改質還元処理する製鋼スラグの処理方法において、溶融改質還元処理を通じて製鋼スラグの質量100質量部に対して炭素量が5質量部以上25質量部以下となるように還元用炭素源を添加し、溶融改質還元処理後の製鋼スラグの塩基度が0.7以上となるようにSiO2含有改質材を添加するようにした。

(もっと読む)

アーク炉の操業方法

【課題】冷鉄源を使用して溶湯を製造する際に、効率良く冷鉄源を溶解して電力使用量の削減と操業時間の短縮を可能とするアーク炉の操業方法を提供すること。

【解決手段】溶解室2と、溶解室2の上部に直結するシャフト型の予熱室3とを具備し、溶解室2で発生する排ガスを予熱室3に導入して予熱室3内の冷鉄源15を予熱するアーク炉1を用い、冷鉄源15が予熱室3と溶解室2とに存在する状態を保つように冷鉄源15を予熱室3へ供給しながら、溶解室2でアーク加熱にて冷鉄源15を溶解する際に、アーク炉1から出湯する溶湯の炭素濃度を1mass%以上とすることを特徴とするアーク炉の操業方法を用いる。溶解室2内に炭材を添加すること、溶解室2内に添加する炭材がバイオマス由来であることが好ましい。

(もっと読む)

ステンレス鋼の製造方法

【課題】粗脱炭で生成されるスラグの熱を電気炉での溶解に有効利用することができ、またスラグ中に含まれるクロム分を溶銑の成分として利用することができるステンレス鋼の製造方法を提供する。

【解決手段】ステンレス鋼の溶銑2を転炉4で酸素吹精して粗脱炭し、粗脱炭で生成されるスラグ10を容器11に排滓する。排滓されたスラグ10をホットチャージ状態で電気炉に装入し、装入されたスラグ10をステンレス製鋼用の原料とともに溶解する。当該原料の組成を、FeCr:10重量%以上、Si:0.5〜1.5重量%とし、FeCr中のSi含有量を3重量%以上とすることが好ましい。

(もっと読む)

溶融還元方法

【課題】粉体加熱バーナーに供給した燃料を効率良く燃焼させ、そのバーナー火炎内で原料粉粒体を効率良く加熱しながら金属溶湯の還元を行なう溶融還元方法を提供する。

【解決手段】粉体加熱バーナー1のバーナー火炎で原料粉粒体を加熱し、さらに溶解した原料粉粒体を還元して金属溶湯を得る溶融還元方法において、粉体加熱バーナーの酸素ガス供給速度G(Nm3/分)と燃料供給速度F(Nm3/分)で算出される酸素燃料比G/Fが1.0≦(G/F)/(G/F)st≦5.0を満足する。

(もっと読む)

溶鉄の昇熱方法

【課題】 転炉型精錬炉内に保持された溶鉄を吹錬するにあたり、ダスト発生量や耐火物の溶損を助長することなく、着熱効率を高めて効率的に溶鉄を昇熱する。

【解決手段】 転炉型精錬炉2に保持された溶鉄12に酸化性ガス14を上吹きまたは底吹きして前記溶鉄を吹錬する際に、予め、酸化性ガスを上吹きする上吹きランス3の先端部または該上吹きランスとは別に設置したランス4の先端部に、燃料及び助燃ガスを噴出させる噴射孔からなるバーナーを設けておき、吹錬中、前記バーナーにより形成される火炎16の中を通過するように精錬用粉粒状物質15を転炉型精錬炉内に装入する。

(もっと読む)

1 - 20 / 63

[ Back to top ]