Fターム[4K070BB04]の内容

炭素鋼又は鋳鋼の製造 (7,058) | 吹錬ガス (351) | 吹錬ガス調整 (233) | 中性・不活性ガス調整 (74)

Fターム[4K070BB04]の下位に属するFターム

撹拌ガス (59)

Fターム[4K070BB04]に分類される特許

1 - 15 / 15

溶鉄の精錬方法

【課題】製鋼コストの上昇や炉体耐火物の損耗などを招くことなく溶鉄を精錬処理することのできる溶鉄の精錬方法を提供する。

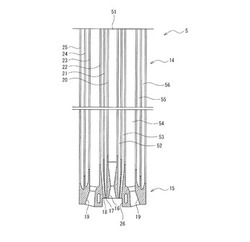

【解決手段】上吹きランス5として中心部に精錬剤放出路51を有し、かつ精錬剤放出路51の周囲に燃料放出路52、燃料燃焼用ガス流路53、脱燐精錬用ガス流路54、冷却水内側流路55及び冷却水外側流路56が同心円状に形成されたものを用いる。精錬剤放出路51に粉状精錬剤を不活性ガスと共に供給し、燃料放出路52に供給された燃料と燃料燃焼用ガス流路53に供給された燃料燃焼用ガスとを上吹きランス5の先端部から転炉内に放出して燃料を燃料燃焼用ガスにより燃焼せしめると同時に、精錬剤放出路51に供給された粉状精錬剤を不活性ガスと共に上吹きランス5の先端中心部から転炉内に放出して溶鉄の精錬処理を行う。

(もっと読む)

遮断弁の漏洩検知方法およびそれを用いた流体の混入防止方法

【課題】上流側から個別に供給されて来る複数種類の流体を混合せずに遮断弁の開閉によっていずれか1種類の流体を選択的に下流側に供給する配管系において、漏洩している遮断弁を的確に検知することができる遮断弁の漏洩検知方法およびそれを用いて流体の混入を適切に防止することができる流体の混入防止方法を提供する。

【解決手段】それぞれの流体の供給配管11〜13が合流する合流点までの各流体1〜3の供給配管11〜13に複数の遮断弁31〜36を設置するとともに、前記複数の遮断弁31〜36のそれぞれの上流側と下流側に圧力検出器51〜57を設置し、それらの圧力検出器51〜57にて検出された圧力波形を比較することによって、いずれの遮断弁31〜36から漏洩しているかを検知することを特徴とする遮断弁の検知方法。

(もっと読む)

軸受材料及び軸受材料の製造方法

【課題】転動疲労寿命の長い軸受材料を提供すると共に、該軸受材料の製造方法を提供することを目的とする。

【解決手段】被検面積が3000mm2である場合に、(長さ×幅)1/2で算出される介在物平均径が3μm以上である酸化物系非金属介在物及び硫化物含有酸化物系非金属介在物の合計の個数が、1000mm2あたり100個以下、前記介在物平均径が10μm以上の酸化物系非金属介在物及び硫化物含有酸化物系非金属介在物の合計の個数が、1000mm2あたり2個以下で、且つ、前記介在物平均径が3μm以上の酸化物系非金属介在物及び硫化物含有酸化物系非金属介在物の全体の90%以上が、酸化マグネシウム濃度が5質量%以下である軸受材料は、転動疲労寿命が優れている。

(もっと読む)

溶銑の脱りん方法

【課題】生石灰粉を上吹きして溶銑を脱りんする方法において、上吹き酸素流量を2.0〜5.0Nm3/min/溶銑tに増加して、上吹き酸素の供給時間が5〜8分間という短時間に高速で溶銑脱りん処理する場合に、上吹きした生石灰粉の飛散ロスをCaO純分換算で1.0kg/溶銑t以下に抑制するとともに処理後溶銑中[%P]を0.015質量%以下にまで低減する方法を提供する。

【解決手段】上底吹き転炉でCaO含有粉体を上吹き酸素と共に溶銑へ上吹きして溶銑脱りんする方法において、上吹き酸素と共に生石灰粉を3kg/min/溶銑t以下の速度で溶銑表面へ吹き付け、底吹きガス流量を0.2〜0.6Nm3/min/溶銑t、サブランスから0.1〜1.0Nm3/min/溶銑tのガスと共に生石灰粉を3kg/min/溶銑t以下の速度で溶銑表面へ上吹きし、CaO・FetO・SiO2・Al2O3を含有するプリメルトフラックス4〜10kg/溶銑tと、前記生石灰粉と前記プリメルトフラックスと塊生石灰とのCaO純分に対して前記生石灰粉中のCaO純分が40質量%以上となるように定めた量の生石灰粉とを吹錬開始前後に添加し、且つ処理後スラグ塩基度を2.0〜3.0とする。

(もっと読む)

ガス吹き込みノズル

【課題】ノズル自体の長さを延ばしたり、ノズルを交換したり、さらには既存の精錬設備を大きく改造したりすることを必要とせず、また、ガス吹き切り換え時に待機ノズルを開口させることが不要で、かつ、耐用寿命をさらに延ばすことが可能なガス吹き込みノズルを提供する。

【解決手段】炉内側先端が炉内に露出し、炉内の溶融金属にガスを吹き込むことが可能な状態にある複数の第1金属細管11と、第1サージタンク12と、第1耐火物13とを備えた第1ノズル部10と、耐火物中に埋設され、炉内側先端が閉塞した複数の第2金属細管21と、第2サージタンク22と、第2耐火物23とを備える第2ノズル部20とを備えた構成とし、第2ノズル部の第2金属細管の炉内側先端に達するまで耐火物23の損耗が進むと、第2ノズル部20の第2金属細管21からのガスの吹き込みを開始させる一方、第1ノズル部10からのガスの吹き込みを停止させる。

(もっと読む)

溶銑の製造方法

【課題】 多種多様な鉄スクラップを鉄源として、各種の高品位鋼の製造に使用できる銑鉄を製造する実用的なプロセスを提供する。

【解決手段】 上記課題を解決するための本発明に係る溶銑の製造方法は、鉄スクラップを鉄源として用いて炭素を含有する溶銑をアーク炉にて製造する工程と、該溶銑と高炉にて製造された溶銑とを混合する工程と、混合した後の溶銑に対して脱硫処理を行う工程と、を有することを特徴とする。この場合、脱硫処理後に、溶銑に対して更に脱燐処理を行うこと、アーク炉にて製造される溶銑の炭素濃度は1.5質量%以上であることなどが好ましい。

(もっと読む)

ガス吹込みノズル

【課題】溶融金属にガスを吹込むためのガス吹込みノズルの耐用寿命を長くする。

【解決手段】ガス吹込みノズル10は、溶融金属にガスを吹込むためのガス導入用金属管11と、ガス導入用金属管11を外囲する炭素含有耐火物12と、を含む。ガス導入用金属管11は、外表面にアルミニウムを含有する合金層14を有する。アルミニウム含有合金層14は、カロライズ処理で形成されることが好ましく、また50〜200μmの厚さに形成されることが好ましい。

(もっと読む)

溶銑の脱燐処理方法

【課題】低スラグ塩基度でありながら高い脱燐効率を得ることができとともに、スピッティングやダストの発生を抑制して鉄歩留まりの低下も抑えることができる溶銑の脱燐処理方法を提供する。

【解決手段】転炉型容器内の溶銑に対して、CaO源を主体とする精錬剤を添加し、上吹きランスから溶銑浴面に気体酸素の吹き付けを行う脱燐処理方法において、上吹きランスからの気体酸素の供給速度を1.5〜5.0Nm3/min/溶銑tonとするとともに、処理後のスラグ塩基度(%CaO/%SiO2)が1.0以上2.5未満となるように処理を行い、好ましくは、上吹きランスから粉粒状の固体酸素源を溶銑浴面に吹き付ける。

(もっと読む)

高Mn鋼の製造方法

【課題】脱炭工程において、スロッピングの発生が防止されながら、高濃度のMnを含有する溶鋼中の炭素が安全に除去される、高Mn鋼の製造方法を提供する。

【解決手段】高Mn鋼の製造方法は、原材料を溶解し、第1の溶鋼を得る溶解工程S10と、前記第1の溶鋼に造滓剤を添加するとともに酸素ガス及び不活性ガスを吹き込んで前記第1の溶鋼中の炭素を除去し、第2の溶鋼を得る脱炭工程S20と、前記第2の溶鋼の成分を調整し、第3の溶鋼を得る成分調整工程S30と、前記第3の溶鋼を鋳込み、10質量%以上20質量%以下のMn及び0.15質量%以下のCを含有する鋳塊を得る鋳込み工程S40とを備える。前記第1の溶鋼は、0.20質量%以下のSiと0.30質量%以下のCとを含有する。

(もっと読む)

転炉の操業方法

【課題】脱りん炉に装入する適切な銑鉄スクラップの量を算出可能とする。

【解決手段】上底吹き型の転炉で装入されたスクラップを溶解しながら脱炭処理を行う転炉の操業方法において、10〜13.5分に設定された吹錬時間内に前記スクラップを完全に溶解すべく、スクラップ半径rc≦100%溶解半径rc,100%の関係を満たし、且つ上吹きの攪拌動力εTと底下吹きの攪拌動力εBとが、0.6≦εT/εB≦0.9、1100≦εT≦1400、1550≦εB≦1900の関係を満たすように、脱炭処理を行う。

(もっと読む)

高窒素含有鋼の溶製方法

【課題】本発明は、真空脱ガス処理の撹拌ガス又は環流ガスにアルゴン・ガスを用いても、従来より窒素歩留りを高くして窒素含有量が90質量%以上の溶鋼を安定して製造可能な高窒素含有鋼の溶製方法を提供することを目的としている。

【解決手段】溶銑予備処理脱硫を経て精錬容器に保持した溶銑を酸素ガスで脱炭し、その炭素含有量が一定範囲にまで低下した時期に窒素ガスを吹き込み、一旦目標値より高窒素含有量の溶鋼として前記精錬容器から出鋼し、引き続き、該溶鋼を真空脱ガス装置で攪拌ガス又は還流ガスにアルゴン・ガスを使用して脱ガス処理する高窒素含有鋼の溶製方法を改良した。具体的には、前記脱ガス処理中の溶鋼に、含硫黄物質を添加して該溶鋼の硫黄含有量及び窒素含有量を調整するものである。この場合、前記溶鋼の硫黄含有量を、0.012質量%〜許容値上限としたり、あるいは前記含硫黄物質にFeSを使用するのが良い。

(もっと読む)

軸受鋼の精錬方法

【課題】 より清浄度を高めるための軸受鋼の精錬方法を提供する。

【解決手段】 軸受鋼の精錬において、窒素ガスを溶鋼に供給しながら行う転炉で一次精錬工程を行い、転炉から出鋼した溶鋼中に窒素ガスを吹き込み当該窒素ガスで撹拌するバブリング工程を行い、バブリング工程後に行なう真空脱ガス処理工程を行なう。バブリング工程で窒素ガスを用いているので、一次精錬時に窒素濃度がばらついていても窒素濃度を高めた状態で真空脱ガス処理を行うことができる。このため、真空脱ガス処理での非金属介在物の除去効果が向上し、鋼の清浄度が向上する。

(もっと読む)

精錬容器の浴中吹き込み羽口の保護方法

【課題】浴中吹き込み羽口の形状、吹き込みガス流速および羽口の配置などを含めた精錬容器における浴中吹き込み羽口の保護方法を提供する。

【解決手段】精錬容器の底部から攪拌ガスを吹き込むための二重管構造を有する浴中吹き込み羽口の保護方法であって、羽口の外管と内管との間に攪拌ガスを溶鉄中に吹込むための流路を有する羽口を用い、下記式により求められる羽口指数ITを0.05〜0.25の範囲に調整するとともに、隣接する羽口の中心間距離を0.5m以上とする精錬容器における浴中吹き込み羽口の保護方法。IT=ε×Do2×(D−do)0.2/(D×U0.8)。ここで、εは吹き込みガス種類による補正係数、Doは羽口の外管外径(mm)、Dは羽口の外管内径(mm)、doは羽口の内管外径(mm)、Uは羽口流路内の吹き込みガスの線流速(Nm/s)を表す。

(もっと読む)

低炭素鋼の製造方法

脱炭処理のために酸素がガス・シュラウドにより包囲されて供給される第1段階と、脱炭処理のために酸素がフレーム・シュラウドにより包囲されて供給される第2段階と、不活性ガス、又は酸素及び不活性ガスがフレーム・シュラウドにより包囲されて供給される第3段階とを含む3段階精錬法により溶鋼が脱炭処理される、低酸素鋼の製造方法。  (もっと読む)

(もっと読む)

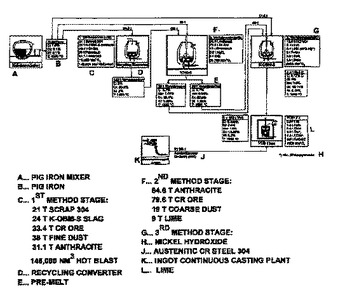

合金化した溶融金属の製造方法及び関連する製造プラント

本発明は、いくつかの反応容器内における同期した方法の段階で、特に鋼のための溶融鋼、またはクロムまたはニッケルとクロムで合金化される合金鉄である溶融金属を製造するための方法及びそのための製造プラントに関する。 本発明の目的は、製造コストを低減し、且つ溶融金属のバッチに対する製造時間を、下流に配置された連続鋳造プラントのサイクル時間と同期させることである。 これを達成するために:第1の方法の段階では、合金化剤キャリアがベース溶融物に導入され、次に還元剤、リサイクルされたスラグ、及び/またはスラグ形成剤とエネルギーキャリアが添加され、第1の合金前溶融物を製造するために、酸素キャリアを用いた上部吹き込み及び下部吹き込みのプロセスの作用により、合金化剤キャリアが溶融且つ大部分まで還元され;第2の方法の段階では、ベース溶融物及びクロムキャリアがオプションとして導入され、次に還元剤、リサイクルされたスラグ、及び化石エネルギーキャリアが添加され、第2の合金前溶融物を製造するために、酸素キャリアを用いた上部吹き込み及び下部吹き込みプロセスの作用により、クロムキャリアが溶融且つ大部分まで還元され;第3段階では、スラグ形成剤に加え、特に合金鉄である合金化剤が第2の合金前溶融物に添加され、予め定められた化学分析と温度で合金溶融物を製造するために、酸素キャリアを用いた上部吹き込み及び下部吹き込みプロセスの作用により、脱炭素プロセスが実行される。  (もっと読む)

(もっと読む)

1 - 15 / 15

[ Back to top ]