Fターム[4M104BB04]の内容

Fターム[4M104BB04]の下位に属するFターム

Fターム[4M104BB04]に分類される特許

2,201 - 2,220 / 3,070

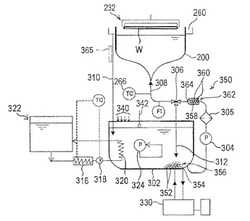

無電解めっき装置及び無電解めっき方法

【課題】埋込み配線の露出表面に、保護膜を選択性良く安定して形成して回収・配線を保護することができるようにする。

【解決手段】フィルタ305では取りきれない無電解めっき液中の微細な磁性浮遊物を磁気力によって除去する磁気除去部356,362を有し、これにより、無電解めっき液中の微細な磁性浮遊物が、例えば絶縁膜等の表面に付着して異常析出物が生じることを防止し、しかも無電解めっき液の性質を一定にしてめっき反応を安定させる。

(もっと読む)

電界効果トランジスタおよびその製造方法

【課題】半導体装置のソース/ドレインとゲートおよびウェル間の漏洩電流を低減する。

【解決手段】電界効果トランジスタ2は、ゲート電極4のいずれかの側面に配置された第1および第2ソース/ドレイン領域28を備え、第1および第2ソース/ドレイン領域28に挟まれた、ゲート電極4の直下に位置する半導体基板24内に、チャネル領域26が形成される。基板上にゲート酸化物層22が形成される。ゲート電極4は、ゲート酸化物層22の表面と接触しており、少なくとも第1導電体層10および第2導電体層12を備える。第1導電体層10および第2導電体層12は互いに異なる仕事関数を有する材料から構成されている。ゲート電極4の第1導電体層10はゲート酸化物層22表面の第1部分40と接触しており、第2導電体層12はゲート酸化物層の表面の第2部分42と接触している。第1導電体層10は、さらに第2導電体層12と導電接続されている。

(もっと読む)

半導体シリコン基板の製造方法およびその製造装置

【課題】超臨界状態の二酸化炭素を使用する製造方法であって、信頼性の高い半導体シリ

コン基板を与えることのできる半導体シリコン基板の製造方法を提供すること。

【解決手段】温度31〜100℃および圧力18〜40MPaの条件下、超臨界状態の二

酸化炭素の存在下に、被処理基板に対し洗浄を行なう洗浄工程、

温度150〜350℃および圧力7.5〜12MPaの条件下、導電膜および絶縁膜か

らなる群より選ばれる少なくとも一つを形成する成膜工程、

温度31〜100℃および圧力18〜40MPaの条件下、エッチングを行うエッチン

グ工程、ならびに

温度31〜80℃および圧力18〜40MPaの条件下、レジストを除去するレジスト

剥離工程、

のうち少なくとも2つの工程を有することを特徴とする半導体シリコン基板の製造方法

。

(もっと読む)

アクティブマトリクス基板とその製造方法、及び電気光学装置並びに電子機器

【課題】平坦性の高いパターンを形成する。

【解決手段】基板P上に配線パターン41を形成する工程と、配線パターン41の少なくとも一部上にスイッチング素子を形成する工程とを有し、配線パターン41をメッキ処理により成膜する。

(もっと読む)

デバイスとその製造方法、配線形成方法及び電気光学装置並びに電子機器

【課題】平坦性の高いパターンを形成可能とする。

【解決手段】基板P上に積層構造の配線41、42を形成する。基板P上に下地層F1を形成する工程と、下地層F1の上に液状体の液滴を吐出して配線本体F2を形成する工程とを有する。液状体は、銀を含む第1微粒子と、第1微粒子に添加され銀とは異なる第2微粒子とを含む。

(もっと読む)

シングルチャンバ内で異なる堆積プロセスを実行する方法およびシステム

【課題】 シングルチャンバ内で異なる堆積プロセスを実行する方法およびシステムを提供することである。

【解決手段】 第1の蒸着プロセスに係る処理空間に第1のプロセスガス組成を導入し、基板上に第1の膜を堆積させ、第1の処理空間よりサイズが異なる第2の処理空間に第2のプロセスガス組成を導入し、そして第2のプロセスガス組成から基板上に第2の膜を堆積させる基板上への蒸着のための方法、コンピュータ読み取り可能なメディア、およびシステムである。このように、システムは、第1のボリュームを有する第1の処理空間を含む処理チャンバを有する。処理チャンバは、更に、第1の処理空間の少なくとも一部を含んで、第1のボリュームと異なる第2のボリュームを有する第2の処理空間を含む。

(もっと読む)

順スタガ構造薄膜トランジスタの製造方法

【課題】TFTのソース・ドレイン電極とオーム性コンタクトをとるためには、ソース・

ドレイン領域に十分高い濃度を有するドーパントを与えることが必要となる。従来は、ド

ーパントの導入方法としてフォスフィン処理等を用いて全面に不純物を導入していた。そ

のため、チャネル部にも不純物が導入されてしまうという問題があった。そこで、チャネ

ル部へのドーパントの侵入を抑えられるTFTの製造方法を提供する。

【解決手段】ガラス基板101上に下地保護膜102、Mo電極103を形成した後ドー

パントを含んだ液体シリコン104を塗布、乾燥させる。次にソース・ドレイン領域10

7の部分のみを残してエッチングする。続けて熱処理を行い液体シリコン104をポリシ

リコン化させることで、高い濃度を有するソース・ドレイン領域108aを有するTFT

を形成する。

(もっと読む)

スタンプ及びスタンプ製造方法、ナノパターン形成方法、並びにそれを利用した薄膜トランジスタの製造方法及び液晶表示装置の製造方法

【課題】スタンプ製造方法、それを利用した薄膜トランジスタ及び液晶表示装置の製造方法を提供する。

【解決手段】本発明は、基板との接触性が向上したスタンプ(Stamp)の製造方法を提供し、前記スタンプを利用して、基板上に帯電された領域を作った後に、前記帯電領域の電荷と反対電荷に帯電されたナノ物質を塗布又はメッキさせて、セルフアセンブリ(self−assembled)を介して自己組織化単分子膜(SAM;self−assembled monolayer)を形成することによって、精密なナノパターンを有する薄膜トランジスタ及び液晶表示装置の製造方法を提供し、これによって素子の性能を向上させることができる。

(もっと読む)

炭化珪素半導体装置及び炭化珪素半導体装置の製造方法

【課題】裏面に極めて低抵抗なオーミック・コンタクトを有する炭化珪素半導体装置及びその製造方法を提供する。

【解決手段】第1の主表面(表面)と表面に対向する第2の主表面(裏面)とを備える炭化珪素基板1と、表面側に配置された主要電極要素群と、裏面に接する非熱処理型オーミック電極9とを有し、非熱処理型オーミック電極9は、炭化珪素半導体装置が完成するまでに450℃を超える熱処理を被ることなく形成され、裏面の表層は、炭化珪素半導体装置の製造工程において形成される、接触抵抗を増大させる原因となる抵抗増大層を含まない。

(もっと読む)

半導体装置

【課題】 半導体装置の低抵抗化を図る。

【解決手段】 本発明の半導体装置は、N型の半導体基板1に形成されたエピタキシャル層2と、前記エピタキシャル層2に形成されたP型の不純物拡散層3と、前記不純物拡散層3の表層から前記エピタキシャル層2の所定深さ位置まで形成されたトレンチ溝4と、前記トレンチ溝4内に絶縁層5を介して導電層が埋設されて成るゲート電極6と、前記不純物拡散層3の表層で、かつ前記トレンチ溝4の両側壁部に前記絶縁層5に隣接して形成されたソース層7と、前記エピタキシャル層2の表層から前記半導体基板1を貫通するように貫通孔1Aが穿設され、この貫通孔1A内に貫通電極構造を成すように形成されたドレイン層9と、前記半導体基板1の裏面に形成され、前記ドレイン層9の底部と電気的に接続された金属層14とを具備したことを特徴とする

(もっと読む)

表示装置およびその製造方法

【課題】 デバイスに適用されるにおいて好適な回路基板を提供する。

【解決手段】 絶縁性基板上に導電性超微粒子のインクを塗布して配線層を形成した回路基板であって、焼結後の前記配線層は 0.1vol%から10vol%の空孔を含む。

(もっと読む)

半導体装置およびその製造方法

【課題】本発明は、ゲート絶縁膜との密着性に優れ、PMOSFETに適した閾値電圧が得られる半導体装置およびその製造方法を提供する。

【解決手段】半導体基板11上にゲート絶縁膜14を介してゲート電極15を備えたp型の電界効果トランジスタからなる半導体装置であって、ゲート電極15は、少なくともゲート絶縁膜14側がルテニウムとシリコンとを含む膜で構成されていることを特徴とする半導体装置である。また、ゲート電極15を形成する工程では、堆積法により、少なくともゲート絶縁膜14側にルテニウムとシリコンとを含む膜を形成することを特徴とする半導体装置の製造方法である。

(もっと読む)

めっき装置及び方法

【課題】気泡の抜けが比較的よいディップ方式を採用し、広い占有面積を占めることなく、バンプ等の突起状電極に適した金属めっき膜を自動的に形成できるようにする。

【解決手段】配線が形成された基板の上に突起状電極を形成するめっき装置であって、基板カセットを置くカセットテーブル12と、基板に対して濡れ性を良くするためのプリウェット処理を施すプリウェット槽26と、該プリウェット槽でプリウェット処理を施した基板にめっきを施すめっき槽34と、めっきされた基板を洗浄する洗浄装置30bと、洗浄された基板を乾燥させる乾燥装置32と、めっき液の成分を分析し、この分析結果に基づいてめっき液に成分を追加するめっき液管理装置と、基板を搬送する基板搬送装置40とを備えた。

(もっと読む)

金属配線とその製造方法、薄膜トランジスタ、電気光学装置、及び電子機器

【課題】液相法を用いて形成され、さらに拡散による不都合を解消するとともに、平坦性をも有した金属配線とその製造方法、さらには拡散や平坦性の低下に起因する特性の低下を防止した薄膜トランジスタと、これを備えた電気光学装置、電子機器を提供する。

【解決手段】基板P上に液相法で形成された金属材料からなる主導電層66、67、81と、主導電層66、67、81上に液相法で形成されたキャップ層68a、82とを備えた金属配線34、35、80aである。キャップ層68a、82は、有機金属又は無機金属塩の溶液が主導電層66、67、81上に配され、焼成されたことによって形成されている。金属配線80aはボトムゲート型薄膜トランジスタ60のゲート電極となっている。

(もっと読む)

無電解メッキによりダイオード又はウエハに金属層を形成する方法

【課題】 無電解メッキによりダイオードなどに金属層を製造する。

【解決手段】 金属層を形成しようとするダイオードチップ或いはウエハ10の所定区域に無電解メッキの還元金属湿式プロセスの触媒となる金属下地層12を形成し、その上に金属層パターン18を定めるレジスト層16を設けて還元金属湿式プロセスにより、パターン化された金属層14を形成する。

湿式プロセスにより形成された金属層は、接着性に優れ、ワイヤボンディングパッドやフリップチップボンディングの電極層として好適である。

(もっと読む)

ダイヤモンド半導体素子及びその製造方法

【課題】耐電圧、耐熱性、耐放射線性、及び高速性が優れ、かつ、チャネル領域を短くでき、素子の応答性が高いダイヤモンド半導体素子を高精度で製造できる半導体素子の製造方法を提供する。

【解決手段】第1のダイヤモンド半導体領域1の表面上に、絶縁膜2と電極金属層3と犠牲層4を積層し、この犠牲層4の上に、局所的にレジスト5をパターン形成する。そして、レジスト5をマスクとして、第1の犠牲層、電極金属層及び絶縁膜をエッチングした後、レジスト5を除去することにより、第1のダイヤモンド半導体領域1の上に、絶縁膜2と電極金属層3と第1の犠牲層4との積層体をパターン形成する。その後、第1のダイヤモンド半導体領域1の上に、不純物がドープされた高濃度ドープ層7(第2及び第3のダイヤモンド半導体領域)を形成する。その後、犠牲層4をエッチングにより除去し、高濃度ドープ層7上に電極金属8を形成する。

(もっと読む)

半導体装置及びその製造方法

【課題】微細化及び高速化が可能な半導体装置に必要なNi合金シリサイド層を形成する際に、所望の耐熱性を持つシリサイドを所望の領域に形成できるようにする。

【解決手段】半導体基板100上にゲート電極103A及び103Bを形成した後、半導体基板100におけるゲート電極103Aの両側及びゲート電極103Bの両側にそれぞれソース・ドレイン領域となる高濃度不純物拡散層109A及び109Bを形成する。ゲート電極103A上及び高濃度不純物拡散層109A上に第1のニッケル合金シリサイド層113を形成する。ゲート電極103B上及び高濃度不純物拡散層109B上に第2のニッケル合金シリサイド層117を形成する。ニッケル合金シリサイド層113及び117をそれぞれ形成する工程において、半導体基板100上にニッケル合金膜及びニッケル膜を順次堆積した後に熱処理を行う。

(もっと読む)

半導体装置およびその製造方法

【課題】FUSIゲート電極に達するコンタクト部と、ソース・ドレイン層に達するコンタクト部とで深さが異なることに起因する不具合を解消した半導体装置およびその製造方法を提供する。

【解決手段】層間絶縁膜4を厚さ方向に貫通して2つのソース・ドレイン層34上層部のシリサイド層35およびFUSIゲート電極32にそれぞれ達する2つのFUSIコンタクト部41が設けられている。FUSIコンタクト部41は、層間絶縁膜4を貫通するコンタクト開口部CH1内に、完全にシリサイド化されたFUSIコンタクト層411を充填して構成されており、FUSIゲート電極32と同じ高さを有している。

(もっと読む)

基板処理装置および半導体装置の製造方法

【課題】ウエハの降温速度を高める。

【解決手段】ウエハ1を処理する処理室32と、処理室32に水素ガスを供給する水素ガス供給装置39と、処理室32に窒素ガスを供給する窒素ガス供給装置85と、処理室32の水素ガスの濃度を検出する水素ガス濃度計46と、排気ポンプ42が設けられた第一排気ライン41と、除害装置48が設けられた第二排気ライン47と、排気ポンプと除害装置48を迂回したバイパス排気ライン49とを備えたアニール装置10において、アニール後に水素ガス濃度計46が設定値よりも高い濃度を検出している時には第一排気ライン41または第二排気ライン47にて排気し、設定値以下を検出した時には第三排気ライン49にて排気する。

(もっと読む)

導電性ペースト及び電極構造

【課題】含有される金属成分が溶剤に可溶で微細化及び薄膜化が可能であり、焼成時に有害物質が生成されることのない導電性ペーストを提供する。

【解決手段】焼成により基体上に導電膜を形成する導電性ペーストにおいて、金属元素M(形式酸化数 +m)と有機酸基A(イオン価数 −р)を含み、組成式がAxMy(OH)z・nH2O(x≧1、z≧1、m×y=p×x+z、n=0以上の整数または半整数)で示される塩基性有機酸金属塩を金属成分として少なくとも含有する導電性ペーストである。

(もっと読む)

2,201 - 2,220 / 3,070

[ Back to top ]