Fターム[4M104BB04]の内容

Fターム[4M104BB04]の下位に属するFターム

Fターム[4M104BB04]に分類される特許

2,121 - 2,140 / 3,070

半導体装置及び半導体装置の製造方法

【課題】MISトランジスタを有する半導体装置の歩留りを向上することが可能な技術を提供する。

【解決手段】半導体層80における半導体基板1の上面1a上には、MISトランジスタのゲート構造4cが形成されている。また、半導体層80における半導体層8の上面8a内にはソース・ドレイン領域9が形成されている。半導体層80上には、ゲート構造4cを覆って層間絶縁膜20が形成されている。層間絶縁膜20内には、ゲート構造4cに含まれるゲート電極6の上面6aと、半導体層8の上面8aとの両方に接続されたコンタクトプラグ23が形成されている。そして、半導体層8の上面8aは、活性領域100cにおける半導体基板1の上面1aよりも上方に位置している。

(もっと読む)

薄膜トランジスタ基板とその製造方法、及び、薄膜トランジスタ基板製造用のマスク

【課題】ソース電極とドレイン電極との間の漏れ領域を縮小してオフ電流の経路長を増大させ、かつ薄膜トランジスタに照射された光によるキャリアの生成を抑え、それによりオフ電流を低減させる薄膜トランジスタ基板とその製造方法とを提供する。

【解決手段】本発明の一つの観点による薄膜トランジスタ基板では、薄膜トランジスタのチャンネル領域に露出した活性層がチャンネル領域から外に、ソースラインの幅に対して好ましくは30%以下の幅まで突出している。活性層をそのように露出させるために用いられるマスクでは、ソース遮光部とドレイン遮光部との間の凹形状の領域に、折線形状の細いスリットパターンから成る半透過部が形成されている。このマスクを用いてパターニングされた基板では、チャンネル領域から外に拡がる活性層の上記の突出部分から成るキャリアの移動可能領域(すなわち漏れ領域)が縮小する。

(もっと読む)

シード膜の成膜方法、プラズマ成膜装置及び記憶媒体

【課題】オーバハング部分を生ぜしめることなくシード膜を形成することができるシード膜の成膜方法を提供することにある。

【解決手段】真空引き可能になされた処理容器24内でプラズマにより金属ターゲット70をイオン化させて金属イオンを発生させ、金属イオンを処理容器内の載置台34上に載置した表面に凹部4を有する被処理体へバイアス電力により引き込んで凹部内を含む被処理体の表面に金属膜を形成することによりメッキ用のシード膜を形成するようにしたシード膜の成膜方法において、バイアス電力を、被処理体の表面に一旦形成された金属膜がスパッタされないような大きさに設定して金属膜を形成する成膜工程と、金属イオンを発生させないで金属膜の形成を休止する休止工程とを、交互に複数回繰り返す。

(もっと読む)

複数の金属層を積層した半導体素子

【課題】CET特性及び絶縁特性を向上させた半導体素子を提供する。

【解決手段】基板110と、基板110上に積層され、高誘電体物質から形成されるゲート酸化膜120と、ゲート酸化膜120上に積層され、ゲート酸化膜120と同種金属の窒化物から形成される第1金属層131と、第1金属層131上に積層される第2金属層132と、第2金属層132上に積層される第3金属層133と、第3金属層133上に積層され、第1金属層131〜第3金属層133と共にゲート電極を形成する物質層140と、を含んでいる。これにより、半導体素子のゲート酸化膜と金属層間の化学的な反応により発生するCET特性の低下および電流の漏れなどを防止することで半導体素子の絶縁特性を向上させることができる。

(もっと読む)

無電解堆積の触媒作用にイオン注入表面改質を用いる金属膜堆積技術

無電解堆積の触媒作用にイオン注入による表面改質を用いて金属膜を堆積する技術を開示する。1つの特定の例示的な実施形態では、この技術は、金属膜を堆積する方法として実現されうる。当該方法は、基板と、基板上の誘電体層と、誘電体層上のレジスト層とを含み、誘電体層及びレジスト層は1以上の開口を有する構造上に、触媒材料を堆積することを含みうる。当該方法は更に、レジスト層を剥離することを含む。当該方法は更に、1以上の開口を充填すべく構造の1以上の開口内の触媒材料上に金属膜を堆積することを含む。 (もっと読む)

金属膜を有する基板およびその製造方法、ならびに前記基板を用いた電子部品およびその製造方法

【課題】 基板と金属膜間の密着性を向上させることが可能であり、さらに簡単な製造方法にて前記密着性を向上させることが可能な金属膜を有する基板およびその製造方法等を提供することを目的としている。

【解決手段】 基板1上に単分子膜2が形成され、前記単分子膜2上に中間膜3が形成される。前記中間膜3に含まれるピロリル基及び単分子膜2に含まれるピロリル基の少なくとも一部は重合している。また前記中間膜3は、無電解メッキでの触媒能力のある金属、例えばパラジウムを含有する。金属膜5を構成する無電解メッキ膜6が前記中間膜3上に直接、無電解メッキ法によりメッキ形成されている。本実施形態の構成により、基板と金属膜間の密着性を従来に比べて向上させることが出来る。

(もっと読む)

半導体装置の製造方法、半導体検査装置、及びプログラム

【課題】金属シリサイド層が十分に形成されているか否かを効率よく検査することができる半導体装置の製造方法を提供する。

【解決手段】本発明に係る半導体装置の製造方法は、シリコンを含有する半導体層上に金属層を形成する工程と、前記半導体層及び前記金属層に熱を加えることにより、前記半導体層の表面に金属シリサイド層を形成する工程と、前記金属シリサイド層の上方から、該金属シリサイド層をカラー撮像して画像データを生成する工程と、前記画像データを処理して前記金属シリサイド層の彩度を算出する工程と、算出した前記彩度に基づいて、前記金属シリサイド層の形成量を判断する工程とを具備する。

(もっと読む)

炭化珪素半導体装置及び炭化珪素半導体装置の製造方法

【課題】裏面に極めて低抵抗なオーミック・コンタクトを有する炭化珪素半導体装置及びその製造方法を提供する。

【解決手段】第1の主表面(表面)の酸化速度が表面に対向する第2の主表面(裏面)の酸化速度より速い炭化珪素基板1と、表面側に配置された主要素子要素群(2、3、5、7、8)と、裏面にオーミック接触しているオーミック電極9とを備え、裏面は、製造工程において形成される、オーミック電極9との接触抵抗を増大させる抵抗増大層を含まない結晶面を形成していることである。抵抗増大層には、寄生エピ膜、結晶不整層、寄生固相反応層、及び汚染層が含まれる。

(もっと読む)

イオン化スパッタ装置

【課題】 イオン化スパッタによって高アスペクト比のホールに対してボトムカバレッジ率の良い成膜を行うとともに、スパッタチャンバー内外の構成を簡略化する。

【解決手段】 排気系11を備えたスパッタチャンバー1内に設けられたターゲット2をスパッタ電源3によってスパッタし、放出されたスパッタ粒子を基板50に到達させて成膜する。スパッタ電源3は5W/cm2 以上の電力をターゲット2に投入し、この電力のみで形成されたプラズマP中でスパッタ粒子がイオン化する。ターゲット2と基板ホルダー5との間には円筒状のシールド6が設けられてプラズマ形成空間を規制し、電界設定手段8がイオン化したスパッタ粒子をプラズマP中から引き出して基板50に入射させるための電界を設定する。

(もっと読む)

半導体装置の製造方法

【課題】集積回路を形成するパターンの微細化により、チップ面積の縮小を図った半導体装置の製造方法を提供することを目的とする。例えば、薄膜トランジスタで形成され、ICカードまたはICタグの用途として提供されるICチップの縮小を目的とする。

【解決手段】ゲート電極を形成する工程、前記ゲート電極上に絶縁層を形成する工程、絶縁層を貫通する開口部を形成する工程を含み、ゲート電極を形成する工程と絶縁層を貫通する開口部を形成する工程の一方または双方は、位相シフトマスク若しくはホログラムマスクを用いた露光工程で行うことを要旨とする。それにより、ガラス基板等のように平坦度の低い基板に対しても微細なパターンを形成することができる。

(もっと読む)

光起電力型紫外線センサ

【課題】複雑な装置等を必要とせず、可視光に感度がなく、且つ、応答速度の速い紫外線センサを提供すること。

【解決手段】紫外線センサは、光起電力型のものであり、酸化亜鉛単結晶基板11と、その+c面上に形成されたショットキー電極12からなる紫外線受光部を備える。ショットキー電極12は、紫外線透過性を呈するような膜厚を有しており、例えば、Pt,Ru,Pd,Au,Ni,Ir,Os,Re,Rh,Te又はWからなる層を少なくとも一層備えたものを用いることができる。

(もっと読む)

金属被膜の製造方法

【課題】 本発明は、電極、配線、回路などの導電性被膜を形成するに好適な金属被膜の製造方法を提供するものである。

【解決手段】 本発明は、金属ナノ粒子分散体を基板に塗布した後、下記工程にしたがって焼成して金属被膜を形成する。(1)酸化性雰囲気中での100〜600℃の温度での焼成、(2)還元性雰囲気中での100〜600℃の温度での焼成、あるいは(1)不活性雰囲気中または還元性雰囲気中での100〜600℃での焼成、(2)酸化性雰囲気中での100〜600℃の温度での焼成、(3)還元性雰囲気中での100〜600℃の温度での焼成である。

(もっと読む)

スパッタリングターゲットとそれを用いた薄膜およびデバイス

【課題】Mnを主成分とするスパッタリングターゲットにおいて、各種デバイスの高性能化等に伴って益々厳しくなってきているスパッタ膜への要求特性を満足させる。

【解決手段】Mnを主成分とするスパッタリングターゲットの各部位の酸素量をターゲット全体の酸素量の平均値に対して±20%以内とする。Mnを主成分とするスパッタリングターゲットの各部位の窒素量をターゲット全体の窒素量の平均値に対して±40%以内とする。Mnを主成分とするスパッタリングターゲットの各部位の炭素量をターゲット全体の炭素量の平均値に対して±70%以内とする。

(もっと読む)

表示装置とその製造方法

【課題】薄膜トランジスタの特性が向上した表示装置を提供する。

【解決手段】表示装置は、絶縁基板と;絶縁基板上に形成され、導電膜を含むデータ配線と;導電膜と電気的に接続されている少なくとも1つのソース電極と、ソース電極と離間するようにソース電極の周縁に沿って形成されているドレイン電極とを含む薄膜トランジスタと;導電膜と電気的に接続されている画素電極とを含むことを特徴とする。

(もっと読む)

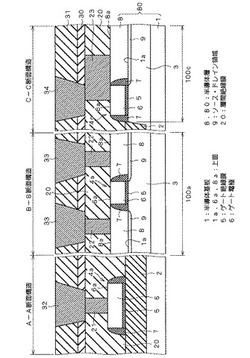

薄膜トランジスタ装置及びその製造方法及び薄膜トランジスタアレイ及び薄膜トランジスタディスプレイ

【課題】本発明は、単純な構造で配線やTFTの影響を低減し、かつ、フレキシブルディスプレイに適した薄膜トランジスタ装置を提供する。

【解決手段】フレキシブル絶縁基板上にゲート電極、ゲート配線、キャパシタ下部電極、キャパシタ配線を有し、それらの上に形成されたゲート絶縁膜の上に、ドレイン電極、それと接続されたドレイン配線、ソース電極、それと接続された画素電極が配置されており、ソース電極とドレイン電極の間隙を含むように半導体層が配置され、前記画素電極と電気的に接続され、前記絶縁物の一部分及び画素電極の上に広がる上部画素電極を有する薄膜トランジスタ装置であって、画素電極の厚さが、ドレイン電極、ドレイン配線、ソース電極の厚さよりも厚いことを特徴とする薄膜トランジスタ装置。

(もっと読む)

銅でないメッキ可能層の上への銅の直接電気メッキのための方法

【課題】銅でないメッキ可能層の上への銅の直接電気メッキのためのプロセスを提供する。

【解決手段】半導体構造物中に相互配線を形成するためのプロセスであって、基板の上に誘電体層を形成する工程と、誘電体層の上に第一の障壁層を形成する工程と、第一の障壁層の上に第二の障壁層を形成する工程であって、第二の障壁層は、ルテニウム、白金、パラジウム、ロジウムおよびイリジウムからなる群から選ばれ、第二の障壁層の形成は、第二の障壁層中の酸素のバルク濃度が20原子パーセントまたはそれ未満となるように操作される工程と、第二の障壁層の上に導電層を形成する工程と、を含むプロセス。本プロセスは、さらに、第二の障壁を処理して第二の障壁層の表面の酸化物の量を減少させる工程を含むことができる。

(もっと読む)

導体パターン用インク、導体パターン、配線基板及び電気光学装置並びに電子機器

【課題】クラックの発生が少ない導体パターンを製造することが可能な導体パターン用インクを提供する。

【解決手段】アミノ基及びカルボキシル基を少なくとも各1個ずつ有する化合物からなる分散剤と導電性金属とが少なくとも含有されてなるコロイド粒子が含まれてなるコロイド溶液からなり、前記コロイド溶液には、テトラエチレングリコール、ポリエチレングリコール、酸化プロピレン−酸化エチレンブロック共重合体のうちのいずれか一種または二種以上の非イオン性化合物が含まれ、前記非イオン性化合物の含有率が、前記導電性金属に対して5質量%超とされていることを特徴とする導体パターン用インクを採用する。

(もっと読む)

メッキ促進層を有する半導体構造物を作る方法

【課題】メッキ促進層を有する半導体構造物を作る方法を提供する。

【解決手段】半導体構造物を作る方法であって、半導体の層の上に層間誘電体(ILD)層を形成させる工程と、前記ILDの上に導電性のメッキ促進層(PEL)を形成する工程と、前記ILDとPELとをパターン化する工程と、前記ILDとPELとによって形成される前記パターンの中にシード層を堆積する工程と、前記シード層の上に銅をメッキする工程と、を含む方法が開示される。PELはウエハ全体にわたる抵抗を低下させ、銅のメッキを容易にする働きをする。好ましくは、PELは光学的に透明な導電性の層である。

(もっと読む)

デバイスとその製造方法、配線形成方法及び電気光学装置並びに電子機器

【課題】平坦性の高いパターンを形成可能とする。

【解決手段】基板Pに配線形成材料を含む液状体を塗布する工程と、塗布した液状体を焼成する工程とを有する。配線形成材料に対して不活性な雰囲気下で前記焼成を行う。

(もっと読む)

半導体デバイスの製造方法

第1電極層が接触し且つ第2電極層が誘電体層(8)により分離されている半導体層を含む多層半導体デバイスのための電極構造体を製造する方法は、デバイス内の支持層の選択されたエリアのみにパターン化材料(20)を付与して、第1電極層の構成体を画成するステップと、パターン化材料(20)に応答するようにされた触媒(24)を前記支持層に付与するステップと、支持層に導電性材料(26)を付与して、第1電極層を形成するステップと、を備え、前記支持層、パターン化材料(20)、及び触媒(24)が協働して、触媒(24)が付与された支持層の選択されたエリアのみに導電性材料(26)が堆積されるようにする。薄膜トランジスタ(2)は、エポキシド材料を含むゲート絶縁層(8)を有する。 (もっと読む)

2,121 - 2,140 / 3,070

[ Back to top ]