Fターム[5E041HB03]の内容

軟質磁性材料 (11,729) | 製造・処理方法・装置 (1,508) | 焼結処理 (92)

Fターム[5E041HB03]に分類される特許

61 - 80 / 92

MnZn系フェライトの製造方法

【課題】 高い飽和磁束密度が得られ、コアロスが低く抑えられ、双方の特性バランスが優れたMnZn系フェライトの製造方法を提供する。

【解決手段】 高温保持操作部および降温操作部における酸素分圧と温度の操作については、酸素分圧(PO2(単位:%))と温度(T(単位:絶対温度K))との平衡関係を示す下記の平衡関係式(1)

Log(PO2)=a−b/T …式(1)

を用いて、aとbとの値をそれぞれ所定の値a=a*、およびb=b*に設定し、酸素分圧(PO2)と温度(T)との操作の基本となる関係式であるLog(PO2)=a*−b*/Tを操作基本式として定め、前記高温保持操作部における酸素分圧(PO2)は、Log(PO2)=a*−b*/Tの操作基本式に基づいて、温度との平衡関係から定まる平衡酸素分圧PO2=p1の値よりも高い酸素分圧p2(p2>p1)で操作され、前記降温操作部における酸素分圧(PO2)は、Log(PO2)=a*−b*/Tの基本式に基づいて、温度との平衡関係で定まる平衡酸素分圧で操作されるように構成される。

(もっと読む)

高強度軟磁性複合圧密焼成材の製造方法および高強度軟磁性複合圧密焼成材

【課題】本発明により、高密度、高強度、高比抵抗および高磁束密度を有する軟磁性複合圧密焼成材を提供できる。

【解決手段】本発明は、Fe系の軟磁性金属粒子と該軟磁性金属粒子の表面に被覆されたMg含有酸化膜とを具備してなるMg含有酸化物被覆軟磁性粒子と、Siレジン、低融点ガラス、金属酸化物の少なくとも1種とを混合して圧密し、非酸化性雰囲気において焼成処理して軟磁性複合圧密焼成材の前駆体とした後、酸化性雰囲気において熱処理して焼成体とすることを特徴とする。

(もっと読む)

フェライト中空体およびそれを使用した電波吸収体

【課題】軽量で、かつ、広帯域の電波吸収特性を有する電波吸収体を提供する。

【解決手段】殻がフェライト焼結体からなり、平均直径が0.5〜10mm、殻の平均厚さと平均直径との比、が0.01〜0.1であるフェライト中空体を使用し、すき間材中に体積%で20〜70%含有させる。これにより、軽量かつ電波吸収特性に優れた電波吸収体を容易に構成できる。なお、殻の外表面側に存在する気孔の量が、該殻の内表面側に存在する気孔の量より少なくすることがフェライト中空体の割れ防止には有効である。また、フェライト中空体を除く領域(すき間材)に、該領域全量に対する体積%で10%以上のフェライトを含むことが、更なる電波吸収特性の向上をもたらす。

(もっと読む)

酸化物磁性材料

【課題】 焼成は上限でも950℃以下にでき、高周波帯域でのコアロスを低値にできて少なくとも25〜80℃の温度範囲で十分な磁気特性を確保でき、透磁率を高く得られて積層チップ部品等の磁性体材料へ好ましく適用できる酸化物磁性材料を提供すること

【解決手段】 主成分はFe2O3が45〜50mol%,ZnOが10〜32mol%,CuOが5〜15mol%であり残部をNiOとし、副成分はMgOがNiの20%以下,TiO2が0.1〜0.5wt%含有する組成としてNiの一部をMgO,TiO2により置換し、上限でも950℃以下の温度により焼成する。これによる焼結体は、混合した各材料の特質を相互に作用させたものとなり、材質特性は、周波数1000kHz,飽和磁束密度30mT,温度25℃でのコアロスは400kW/m3程度に小さくなり、温度80℃においてもコアロスは600kW/m3程度に抑え得るものとなる。

(もっと読む)

圧粉磁心の製造方法

【課題】高い透磁率および高い電気抵抗を有する磁気部品を簡便かつ低コストの方法で提供する。

【解決手段】金属磁性粉末と、融点が700℃以下の金属(以下、低融点金属という)を含有する無機バインダー粉末とを混合した粉末を、圧縮成形した後、少なくとも酸素の存在する雰囲気中において、熱処理を施し、前記低融点金属を酸化することを特徴とする圧粉磁心の製造方法。

(もっと読む)

磁芯部材およびその製造方法

【課題】飽和磁束密度および低磁界の透磁率が大きく、且つ機械的強度に優れた磁芯部材およびその製造方法を提供する。

【解決手段】鉄基磁性粉末を所定の形状に加圧成形して成形体を作製し、成形体に焼結処理を施して焼結体を作製し、焼結体を閉塞冷間鍛造して磁芯用部材を作製する。鉄基磁性粉末は、SiおよびAlのうち1種以上を含み、SiおよびAlのうち1種以上の含有量は、0.2〜1.5wt%である。SiおよびAlのうち1種以上の含有量を0.2〜1.5wt%にすることで、磁歪を負にすることができる。

(もっと読む)

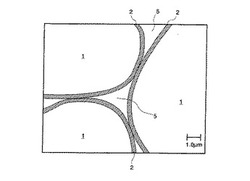

配向性フェライト焼結体の製造方法

【課題】製造容易で入手容易な板状酸化鉄粒子を使用することによって種々の組成の配向性フェライト焼結体を容易に製造することができるようにする。

【解決手段】アスペクト比が3以上の板状酸化鉄粒子7を主成分とする第1の成分10を含有した第1のスラリーに対し、板状酸化鉄粒子7が長手方向に沿って配向するように成形加工を施し、厚みt1が30μm以下の第1のシート層8を形成する。一方、第1の成分10以外の粒子からなる第2の成分14を含有した第2のスラリーに成形加工を施し、厚みt2が30μm以下の第2のシート層15を形成する。そして、第1のシート層8と第2のシート層15とを積層して積層体16を形成し、該積層体16に焼成処理を施す。厚み比t2/t1は、0.8<t2/t1≦1.2が好ましい。

(もっと読む)

低損失酸化物磁性材料の製造方法

【課題】 コアロスを小さくした低損失酸化物磁性材料の製造方法を提供すること。

【解決手段】 主成分組成として53.0〜54.0mol%のFe2O3、37.5〜39.0mol%のMnO及び残部がZnOを含み、副成分として0.005〜0.05wt%のSiO2、0.01〜0.1wt%のCaO及び0.01〜0.1wt%のNb2O5を含有し、さらに焼結工程において500℃から保持温度に至る昇温過程における酸素濃度を0.5%以下とする。

(もっと読む)

Ni−Cu−Zn系フェライト材料及びその製造方法

【課題】SnO2添加による効果が最大限発揮されたNi−Cu−Zn系フェライト材料の提供を目的とする。

【解決手段】主成分の組成が、Fe2O3:45〜49.8mol%、CuO:10mol%未満、ZnO:10〜40mol%、NiO:残部である焼結体からなり、この焼結体は、副成分として主成分に対して0.2〜4wt%のSnO2を含み、かつSnの変動係数CVが0.2%以上であることを特徴とするNi−Cu−Zn系フェライト材料により上記課題を解決する。本発明のNi−Cu−Zn系フェライト材料において、副成分として主成分に対して0.5〜3wt%のSnO2を含有し、Snの変動係数CVが0.25〜0.5%であることが好ましい。さらに、主成分のCuOが、1〜5mol%であることが本発明にとって好ましい。

(もっと読む)

磁性体およびその製造方法、ならびに巻線コイルおよびその製造方法

【課題】巻線コイルに備えるフェライトコアを構成する磁性体であって、高周波特性の優れたものを提供する。

【解決手段】主成分としてFe2O3、NiO、CuOおよびZnOを含み、かつ副成分としてBi2O3を含む、フェライトを含み、かつ、SiO2−EO−A2O系ガラス(Eは、Ba、Sr、Caおよび/またはMg。Aは、Li、Naおよび/またはK。)を、フェライト100重量部に対して、1.5〜3.0重量部含むとともに、コバルト酸化物を、フェライト100重量部に対して、Co3O4に換算して0.1〜0.7重量部含む、磁性体。この磁性体は、巻線コイル1に備えるフェライトコア2の材料として有利に用いられる。

(もっと読む)

軟磁性合金圧密体及びその製造方法

【課題】電気自動車やハイブリッド車等のモーターの磁心として好適に用いることができる軟磁性合金圧密体並びにその製造方法及びこれに用いる成形型を提供すること。

【解決手段】少なくとも1種の非晶質合金粉末を加圧成形処理して成る軟磁性合金圧密体である。非晶質合金粉末は、その表面に絶縁物被膜を有すると共に、その平均粒径が5〜400μmである。軟磁性合金圧密体の製造方法である。平均粒径が5〜400μmの非晶質合金粉末の表面に絶縁物被膜を形成する工程(1)及び(1)工程で得られた粉末を加圧成形処理する工程(2)を含む。軟磁性合金圧密体を放電プラズマ焼結によって製造する際に用いる放電プラズマ焼結用成形型である。電流を流す通電部位と、該通電部位以外の他部位とを有し、通電部位の電気伝導度が、他部位の電気伝導度より高い。

(もっと読む)

軟磁性成形体の製造方法

【課題】直流重畳特性の改善されたフェライト被覆軟磁性粒子の圧粉成形体を提供する。

【解決手段】軟磁性粒子の表面にフェライトめっきを施したフェライト被覆軟磁性粒子を用いた軟磁性成形体の製造方法において、フェライトめっき軟磁性粒子を酸素含有雰囲気中で熱処理した後、圧粉成形及び成形後の熱処理を行うことを特徴とする軟磁性成形体の製造方法。

(もっと読む)

Mnフェライトの製造方法

【課題】500kHz程度以上の高周波領域において、損失を抑えた高特性のMnフェライトを提供することを目的とする。

【解決手段】焼成後に、Mnフェライトの損失を低減するための熱処理を行うのが好ましく、その熱処理温度は200〜350℃、熱処理継続時間は0.3〜12hrとするのが好ましい。また、熱処理は、降温時に降温速度を抑えることでも同等の効果を狙うことができる。この場合、降温速度を45℃/hr以下とし、降温速度を45℃/hr以下に抑えてMnZnフェライトを徐冷するのが良い。

(もっと読む)

フェライト材料の製造方法、フェライトコア、焼成炉システム

【課題】均等な条件で焼成を行い、特性の低下、バラツキを抑えることのできるフェライト材料の製造方法、焼成炉システムを提供することを目的とする。

【解決手段】連続炉方式の焼成炉システム10において、ガス供給手段30で供給する雰囲気ガスの気流の方向を搬送コンベア13上に搭載されたセッター20の表面に沿った方向とすることで、複数段積み重ねられたセッター20どうしの間の空間における雰囲気ガスの流れを良くし、酸素分圧のバラツキを抑える。これにより、複数段積み重ねられたセッター20に搭載された複数の成形体間における焼成条件の均一化を図る。

(もっと読む)

Mn−Znフェライトの製造方法

【課題】 低温の仮焼処理とAgの融点以下の温度での本焼結工程によって、積層チップ製品に要求される性能を満足した製品を得ることのできるMn−Znフェライト製造方法を提供する。

【解決手段】 Mn−Zn原料混合粉またはMn−Zn原料を混合して仮焼後粉砕した粉体を焼結材料として、この焼結材料を所定の形状に成形して成形体を作成し、この成形体を750℃以下の炭酸ガスまたは水素含有炭酸ガスの雰囲気で低温焼結処理した後、より高温下で本焼結処理を行う。本焼結処理において、前記成形体を800〜910℃未満の炭酸ガスまたは水素含有炭酸ガスの雰囲気で焼結する。焼結材料が、メタホウ酸リチウム(LiBO2)を0.025〜0.075wt%含有する。

(もっと読む)

Mg系フェライト、該フェライトを含む電子写真現像用キャリア、及び該キャリアを含む現像剤

環境規制に対応したクリーンな材料で構成され、鮮明で階調性に富みカブリのない高画質像が得られるMg系フェライトキャリア、及び該キャリアを含む電子写真現像剤を提供する。

飽和磁化が30〜80emu/gであり、絶縁破壊電圧が1.0〜5.0 kVであり、式(1)の組成を有するMg系フェライト材料の製造方法も提供される。上記の特性は、所定の焼成及び熱処理条件により達成される。

CaaMgbFecOd (1)

(a, b, cが0.10 ≦ b/(b+c/2) ≦ 0.85及び0 ≦ R(Ca) ≦ 0.10 (ただしR(Ca) = a×Fw(CaO) / (a×Fw(CaO) + b×Fw(MgO) + (c/2)×Fw(Fe2O3)) ; Fw(A)はAの式量を表す)を充たし、dはCa、Mg、及びFeの酸化数により定まる数である。)

(もっと読む)

フェライト焼結体及びその製造方法並びにこれを用いた電子部品

【課題】 従来のMn−Zn系フェライト焼結体に比べて最大磁束密度を大幅に改善し、特に100℃の高温において高い最大磁束密度を有し、品質の安定したフェライト焼結体およびこれを用いた電子部品を提供する。

【解決手段】 フェライト焼結体であって、主組成が68mol%<Fe2O3≦80mol%、3mol%≦ZnO≦15mol%、残部酸化マンガンからなり、焼結体断面における5μm以上の空孔が、焼結体表面から100μmの深さの範囲において焼結体表面方向の長さ100μmあたり10個未満であることを特徴とする。

(もっと読む)

Mn−Zn系フェライトコアの焼成方法、Mn−Zn系フェライトコアの製造方法及び焼結炉システム

【課題】 小型でかつ脚部を有するコアの焼成時の変形を抑制することのできるMn−Zn系フェライトコアの製造方法を提供する。

【解決手段】 所定のコア形状を有するMn−Zn系フェライト成形体を所定温度まで昇温する昇温過程と、昇温過程に続く保持過程と、保持過程に続く降温過程と、を備え、昇温過程において、焼成雰囲気における酸素分圧(PO2)に基づいて定められる昇温速度で昇温することを特徴とする。昇温速度は、焼成雰囲気におけるPO2と、当該PO2について予め求められている当該コア形状の変形量に基づいて定めることが好ましい。

(もっと読む)

磁気特性に優れた無方向性電磁鋼板とその製造方法および歪取焼鈍方法

【課題】 本発明は、不純物元素であるTiを極度に低減したり、製造の途中工程で長時間焼鈍を施すことなく、歪取焼鈍後の鉄損改善を実現する。

【解決手段】 質量%で、C:0.0010%以上0.010%以下、Si:3.5%以下、Al:0.2%以上3.0%以下、Mn:3.0%以下、Ni:3.0%以下、Ti:0.0015%以上0.010%以下、S:0.0030%以下、N:0.0030%以下、必要に応じてSnおよび/またはSbを合計として0.01%以上0.20%以下、Cuを0.01%以上0.50%以下を含有し、残部Fe及び不可避不純物からなり、Si,Al,Mn,Niが質量%でSi+2×Al−Mn−Ni≦2.0%を満たし、歪取焼鈍前の平均結晶粒径が40μm以下、歪取焼鈍後の板厚貫通粒が面積率で全体の20%以上である無方向性電磁鋼板。その製造方法は、熱延の仕上温度を850℃以上、巻取温度を650℃未満あるいは熱延板焼鈍を850℃以上1150℃以下で30秒以上で650℃までの冷却速度を15℃/sec以上とし、仕上焼鈍の昇温速度15℃/sec以上、均熱時間を60秒以下、歪取焼鈍を700℃以上900℃以下で10分以上を行なう。

(もっと読む)

磁気素子およびその製造方法

【課題】低コストで磁気特性のばらつきを小さくできる磁気素子およびその製造方法を提供すること。

【解決手段】コイル導体2の垂直部2aを図示しないリードフレームの一部で形成し、このリードフレームを絶縁膜もしくはフェライトで被覆した磁性粒子の粉末に埋め込み、型成形し、磁性圧粉体1とし、リードフレームの枠板と固定板を除去して垂直部2aの端面3を露出させ、この端面3同士を導線で接続してコイル導体2の水平部2b、2cを形成することによって、縦横比の大きな形状のコイル導体2が形状を変形させずに再現性よく形成できて、磁気特性のばらつきを小さくできる磁気素子を提供することができる。

(もっと読む)

61 - 80 / 92

[ Back to top ]