Fターム[5E315BB01]の内容

印刷回路用の絶縁金属基体 (4,442) | 絶縁金属基板の材料 (1,502) | 金属材料 (904)

Fターム[5E315BB01]の下位に属するFターム

Fターム[5E315BB01]に分類される特許

61 - 80 / 89

金属ベース基板とそれを用いる樹脂封止型半導体装置の製造方法

【課題】放熱特性に優れ、しかも電気絶縁性に優れるコンパクトな樹脂封止型半導体装置を提供可能な金属ベース基板を提供する。

【解決手段】金属板上に絶縁層を設けてなる金属ベース基板であって、絶縁層がエポキシ樹脂、硬化剤および無機フィラーからなり、エポキシ樹脂が(a)エポキシ当量1500以上のエポキシ樹脂と(b)エポキシ当量が1500未満のエポキシ樹脂とからなり、かつ前記絶縁層がBステージ状態であることを特徴とする金属ベース基板であり、好ましくは、(a)エポキシ当量1500以上のエポキシ樹脂が、エポキシ樹脂の合計量に対して3〜30質量%含有していることを特徴とする前記の金属ベース基板であり、更に好ましくは、硬化剤が、アミン系樹脂、酸無水物系樹脂、フェノール系樹脂であることを特徴とする前記の金属ベース基板。

(もっと読む)

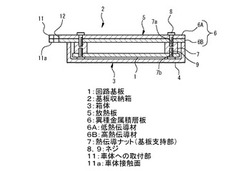

基板収納箱の放熱構造

【課題】小型化ニーズに応えつつ、放熱性能の向上を図った基板収納箱の放熱構造を提供すること。

【解決手段】放熱すべき回路基板1が内部に収容される箱体3と、箱体3内にて回路基板1を熱伝導可能な状態で支持する基板支持部7と、箱体3に形成され箱体3を車体に取り付けるための車体への取付部11と、を有し、基板支持部7を介して伝わる回路基板1の熱を、箱体3の壁および車体への取付部11を介して車体へ逃がす基板収納箱の放熱構造において、外部の熱影響を最も受ける箱体3の壁を、外側の層を低熱伝導材6Aとし内側の層を高熱伝導材6Bとした異種金属積層材6による放熱板5で構成した。

(もっと読む)

配線回路基板およびその製造方法

【課題】グランド用配線パターンとグランド層との密着性が向上された配線回路基板を提供する。

【解決手段】配線回路基板は、金属基板1を備える。金属基板1上には、ベース絶縁層2が形成されている。ベース絶縁層2の所定の部分には、円形の貫通孔2aが形成されている。ベース絶縁層2上には、金属薄膜7を介して信号用配線パターン3aおよびグランド用配線パターン3bが平行に並ぶように形成されている。グランド用配線パターン3bは、ベース絶縁層2の貫通孔2aを通して金属基板1と電気的に接続されている。貫通孔2aの直径はグランド用配線パターン3bの幅よりも大きく設定されている。また、グランド用配線パターン3bは、ベース絶縁層2の表面、貫通孔2aの内周面、および貫通孔2a内に露出する金属基板1の表面に接触するように延びている。

(もっと読む)

フレキシブルプリント配線板、フレキシブルプリント回路板、およびそれらの製造方法

【課題】搭載する半導体チップの熱を有効に発散することができ、しかも電磁波のシールド性に優れ、屈曲性に富んで使用時の組み付け作業性のよいフレキシブルプリント回路板を作成すべく、材料コストが安く、製造工程数が少なく製作が容易で、しかも高価な装置を必要とせず、多層や両面に配線パターンを設けることができるフレキシブルプリント配線板の製造方法を提供する。

【解決手段】銅やアルミニウムなどよりなる金属基材50上に、例えば熱硬化性樹脂であるエポキシ系樹脂シートを熱と圧力とを加えることによりラミネートして接着剤である絶縁材52を設け、その絶縁材を介してその上に配線パターン53aを形成して後、その配線パターンのグランド配線部分に、ボンディングツール56を押し当てるなどによって熱と圧力とを加え、グランド配線部分を変形することにより、熱により軟化した絶縁材52中に埋没して金属基材50と接続する。

(もっと読む)

電子素子を内蔵した印刷回路基板及びその製造方法

【課題】コア部材内に電子素子を内蔵した印刷回路基板において、コア部材の剛性及び熱放出性が向上され、コア部材と絶縁層間の結合力が優れて、安定的に電子素子を内蔵することができる電子素子を内蔵した印刷回路基板及びその製造方法を提供する。

【解決手段】コア部材としてメタル基板を用いて、メタル基板内に電子素子が内蔵される印刷回路基板を製造する方法において、代表的には、(a)メタル基板の表面をアノダイジングして絶縁層を形成する段階と、(b)絶縁層に内層回路を積層して形成する段階と、(c)電子素子が内蔵される位置に対応してメタル基板をエッチングしてキャビティを形成する段階と、(d)キャビティにチップボンドなどを介在して電子素子を内蔵する段階と、及び(e)内層回路が形成された位置及び電子素子の電極の位置に対応して外層回路を積層して形成する段階とを含む。

(もっと読む)

導電材充填スルーホール基板

【課題】 高周波領域においても優れた伝送特性を示すスルーホール基板を得る。

【解決手段】 シリコン製のコア板1を備え、コア板に形成されたスルーホール2内に導電材3を充填してコア板の表裏間の電気的導通をとる。コア板を形成するシリコンの比抵抗を100Ωcm以上とすることで、例えば20GHzの高周波領域においても優れた伝送特性を示す導電材充填スルーホール基板を得ることができ、高周波領域において低損失化を実現し電子機器の更なる小型軽量化に資することができる。

(もっと読む)

配線基板

【課題】特別な防湿対策を施すことを不要にしながら、外部サージの放電のし易さが変動することを防止し、また、基板を小型化する。

【解決手段】本発明の配線基板は、基板1に少なくとも2層の配線層6〜10を設けて成るものにおいて、1つの配線層6に外部入力端子用パターン11を設け、上記1つの配線層6と異なる配線層10にグランドパターン12を設け、基板1にその板面に対して垂直方向にビアホール13を設け、このビアホール13に抵抗体14を充填し、そして、抵抗体14の上下端部を外部入力端子用パターン11及びグランドパターン12に接続したものである。

(もっと読む)

基板放熱構造

【課題】メタルコア基板上に搭載された複数の電気部品のうちの所定の電気部品にメタルコアから放射される熱を効果的に与え難くすることができる基板放熱構造を提供すること。

【解決手段】メタルコア基板10の絶縁部12は、メタルコア11をその厚さ方向に貫通する防熱部14を有する。メタルコア基板10上に搭載された複数の電気部品15,16,17,18,19のうち、電気部品18,19が、メタルコア11から放射される熱を避けるために、防熱部14の真上に配置されている。

(もっと読む)

発光素子実装用ホーロー基板、発光素子モジュール、照明装置、表示装置及び交通信号機

【課題】 剛性が高く、実装性に富み、拡張性、使用性にも富んだ発光素子実装用ホーロー基板、及び該基板に発光素子を実装した発光素子モジュール、及び該発光素子モジュールを有する照明装置、表示装置及び交通信号機の提供。

【解決手段】 コア金属の表面にホーロー層が被覆されてなる発光素子実装用ホーロー基板であって、該基板の一辺以上に折り曲げ部を有していることを特徴とする発光素子実装用ホーロー基板。発光素子実装用ホーロー基板に発光素子が実装されてなることを特徴とする発光素子モジュール。

(もっと読む)

発光素子実装用ホーロー基板、発光素子モジュール、照明装置、表示装置及び交通信号機

【課題】 複数の基板を簡単に連結して長尺化、大面積化を達成し得る発光素子実装用ホーロー基板及び該基板に発光素子を実装した発光素子モジュール及び該発光素子モジュールを有する照明装置、表示装置及び交通信号機の提供。

【解決手段】 コア金属の表面にホーロー層が被覆されてなる発光素子実装用ホーロー基板であって、縁部の少なくとも一箇所以上に段付き部を有することを特徴とする発光素子実装用ホーロー基板。この発光素子実装用ホーロー基板に発光素子が実装されてなることを特徴とする発光素子モジュール。

(もっと読む)

メタルコア回路基板

【課題】低耐熱性電子部品への発熱性電子部品からの熱的影響を大幅に緩和でき、またコストアップを最小限に抑えることが可能で、しかも製造が容易のため品質も安定させ易く、また外部の水分やゴミによる電気的なショートの心配もなく、かつ回路基板の反りも起こし難いメタルコア回路基板を提供する。

【解決手段】絶縁層1の内部に金属層3を有するメタルコア回路基板4であって、かつ低耐熱性電子部品8が搭載されたメタルコア回路基板4において、金属層3のメタルコア回路基板4に搭載された低耐熱性電子部品8の下方、またはその投射影の周辺に貫通穴16が設けられ、この貫通穴16内に金属層3よりも低熱伝導率を有する樹脂が充填されているとともに貫通穴16の開口両側は絶縁層1により封止されている。

(もっと読む)

メタルコア回路基板

【課題】コストアップを最小限に抑えることが可能で、しかも製造が容易のため品質も安定させ易く、また外部の水分やゴミによる電気的なショートの心配もなく、かつ反りも起こり難い、はんだ作業性に優れたメタルコア回路基板を提供する。

【解決手段】スルーホール14を有し、かつ絶縁層1の内部に金属層3を有するメタルコア回路基板4において、金属層3のスルーホール14近傍に貫通穴16が設けられ、貫通穴16内に金属層3よりも低熱伝導率を有する樹脂が充填されているとともに、貫通穴16の開口両側は絶縁層1により封止されている。

(もっと読む)

回路装置

【課題】基板から絶縁層が剥離するのを抑制しながら、回路装置の変形を抑制することが可能な回路装置を提供する。

【解決手段】この回路装置は、基板1上に形成された樹脂層2と、樹脂層2に充填された充填材20a、20bおよび20cと、樹脂層2上に形成された導電層3と、導電層3上に形成されたLSIチップ9とを備えている。そして、樹脂層2の基板1側に位置する部分のヤング率が樹脂層2の基板1とは反対側に位置する部分のヤング率よりも小さくなるように、樹脂層2に充填される充填材20a、20bおよび20cの平均粒径が制御されている。

(もっと読む)

プリント配線板へのLED実装方法およびLED実装プリント配線板

【課題】従来のプリント配線板へのLED実装方法では、ハンダ付けの容易さやLED素子の大きさによる最小寸法の制限、LED発生の熱による温度上昇からの制約などからLED実装配線板の小型化は難しい。本発明の目的は、上記の問題点を解決して、LEDの実装密度を上げて小型化を容易にし、放熱効果を上LEDの寿命を延ばすプリント配線板へのLEDの実装方法およびLED実装プリント配線板を提供することにある。

【解決手段】放熱板を兼ねる熱伝導の良い金属基板上に、配線回路付きの逆台形断面円錐台状の凹部をつくり、LEDのベアチップを入れて固定・配線し、ベアチップの上面をガラスまたはアクリルまたはシリコーンまたはエポキシまたはポリカーボネートなどの透明材料で封止し、透明板の形状を板または凸レンズ型とする。また逆台形断面の円錐台状凹部の側壁に金属基板を露出させるか金属皮膜を成膜、LEDのベアチップから凹部の側壁へ向かう発光光線を、正面方向に向かうように反射させる。

(もっと読む)

プリント回路基板構造とその製造方法

【課題】半導体デバイスの発生する熱を効率よく伝導するプリント回路基板構造とその製造方法を提供する。

【解決手段】プリント回路基板は電子部品25の回路中での支持と電子部品とその関連装置から発生する熱を伝導して放熱する。該半導体デバイスを搭載するプリント配線基板は層状構造31を具え、該層状構造は導電層32と絶縁基板33とからなる。導電層は熱伝導性であり、ダイヤモンド状構造の炭素微粉末を分散混合した金属、又は金属もしくはダイヤモンド状構造の炭素微粉末を分散混合した金属表面にダイヤモンド状構造の炭素皮膜を形成する。

(もっと読む)

リジッドフレキシブル基板

【課題】短工期で高歩留りで、構成要素が少なく、しかも高密度配線で高密度実装が可能なリジッドフレキシブル基板を提供する。

【解決手段】リジッド基板103,103´のコア部材を構成する金属板107,107´と、硬化した後に可撓性を示す合成樹脂材料を原材料の一部として含んで形成され、かつ合成樹脂材料の一部を接合剤として金属板107,107´の一方の面上に接合された有機物のシート109の一部とによって、リジッド基板103,103´を構成し、有機物のシート109の残部によりフレキシブル基板105を構成することによりリジッドフレキシブル基板101を構成する。

(もっと読む)

プリント基板の製造方法

【課題】 積層されるカーボン含有部材からのカーボン片の脱落を防止することにより、配線不良の発生が抑制されるプリント基板の製造方法を提供すること。

【解決手段】 放熱性を付与するためにカーボン含有部材が内部に積層されたプリント基板を製造するために、プリント基板用積層板形成工程において、絶縁材部を形成する電気絶縁性材料により予め被覆された板状のカーボン含有部材である被覆カーボン含有部材を用いる。よって、プリント基板用積層板形成工程の際に、カーボン片がカーボン含有部材から脱落することを防止でき、その結果として、製造されたプリント基板における配線不良の発生率を低減できる。

(もっと読む)

プリント配線板及びその製造方法

【課題】 剛性特性に優れ、高温でのリフロー実装に対応し得ると共に、立体的な回路配置性に優れたプリント配線板及びその製造方法の提供。

【解決手段】 凹凸構造部を有する剛性支持体1の少なくとも当該凹凸構造部に樹脂被覆部3が形成されていると共に、少なくとも当該樹脂被覆部に導体めっきにて回路が形成されていることを特徴とするプリント配線板;剛性支持体に凹凸構造部を形成する工程と、支持体の少なくとも当該凹凸構造部に樹脂被覆部を形成する工程と、当該樹脂被覆部を含め全面に導体めっき処理する工程と、当該導体めっきに回路を形成する工程とを有することを特徴とするプリント配線板の製造方法。

(もっと読む)

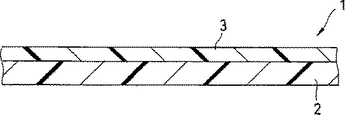

シート材及び配線板

シート材(1)において、接着層(2)を設け、この接着層(2)に高強度層(3)を積層する。接着層(2)は、熱硬化性材料であるエポキシ樹脂により形成する。また、高強度層(3)は、エポキシ樹脂の熱硬化温度において軟化せず、引張破断強度が硬化後の前記熱硬化性材料の引張破断強度よりも高く、温度が23℃のときの引張破断強度が100MPa以上であり、温度が23℃のときの破断伸率が10%以上であり、温度が−65℃のときの引張破断強度をaとし温度が150℃のときの引張破断強度をbとするとき比(a/b)の値が2.5以下であるポリイミドにより形成する。  (もっと読む)

(もっと読む)

多層プリント配線板

【課題】 3GHzを越えても誤動作やエラーの発生しない多層プリント配線板を提案する。

【解決手段】 多層コア基板30の表面の導体層34Pと内層の導体層16Eとの距離D1と、内層の導体層16Eと金属板12との距離D2と、金属板12と内層の導体層16Pとの距離D3と、内層の導体層16Pと裏面の導体層34Eとの距離D4とが均一にする。導体層、金属板を距離が均一になるように配置することで、導体層、金属板相互の相互インダクタンスを一定とし、コア基板30全体としてのインダクタンス分を下げる。

(もっと読む)

61 - 80 / 89

[ Back to top ]