Fターム[5E317CD13]の内容

プリント配線間の電気接続のための印刷要素 (17,195) | その他の処理 (3,445) | メッキ前処理 (239) | メッキ触媒の付与 (81) | メッキ触媒組成 (20)

Fターム[5E317CD13]に分類される特許

1 - 20 / 20

回路キャリアを製造する方法と当該方法の使用

【課題】回路キャリアを製造する方法及び当該方法の使用を示す。

【解決手段】この方法は、プリント基板を提供し(a)、プリント基板をその少なくとも一方の面を誘電体でコーティングし(b)、レーザーアブレーションを用いてそこに溝及びビア(凹部)を作るために誘電体を構造化する(c)。次いで、誘電体の表面全体に下塗り層を析出し又は作られた溝及びビアの壁にのみ下塗り層を析出する(d)。下塗り層に金属層を析出し、溝及びビアはそこに導体構造を形成するために金属で完全に満たされる(e)。最後に、下塗り層が表面全体に析出されて誘電体が露光されるまで過度金属と下塗り層を除去し、導体構造は無傷のままである(f)。

(もっと読む)

フレキシブル配線板及びその製造方法

【課題】シード層を必要とせず、簡素な工法で製造でき、高導電性、鏡面導体接着及び高信頼な導体接着強度のフレキシブル配線板の製造方法を提供する。

【解決手段】本発明のフレキシブル配線板は、未金属化のポリイミドフイルム単体の片面又は両面に銅導体を形成する無接着剤型二層フレキシブル配線板であって、下記の工程、すなわち、ポリイミドフイルムの穴明け、ポリイミドフイルム表面の改質、金属触媒化、めっきレジスト膜形成、電気銅めっき、めっきレジスト膜剥離、金属触媒エッチングを順に行うことにより製造される。

(もっと読む)

プリント配線板の製造方法及びプリント配線板

【課題】特殊な設備を導入することなく、微細な回路形成を行うことが可能なプリント配線板を低コストで、且つ、高歩留まりで製造するためのプリント配線板の製造方法及び、このような方法で製造されたプリント配線板を提供する。

【解決手段】上記課題を解決するため、絶縁層を介して、接着面の表面粗さ(Rzjis)が2μm以下であり且つ厚さが5μm以下の無粗化銅箔を用いて形成された銅箔層と、導体層とを積層した構成を備える積層体を形成し、銅箔層側からブラインドビアを形成し、銅箔層上に無電解銅めっき層を形成し、当該絶縁層上に設けられる銅層の合計厚さが15μm以下となるように、電解銅めっき層を形成すると共に、ブラインドビアの充填めっきを完了し、厚さが15μm以下のエッチングレジスト層を形成し、エッチング処理を施し、配線パターンを形成する方法を採用した。

(もっと読む)

配線基板の製造方法及びその実装構造体の製造方法

【課題】本発明は、電気的信頼性を向上させる要求に応える配線基板の製造方法及びその実装構造体を提供するものである。

【解決手段】本発明の一形態にかかる配線基板3の製造方法は、樹脂部7a及び該樹脂部7aに被覆された繊維7bを含む基体7に、ダイヤモンドライクカーボンで被覆されたドリルを用いて複数のスルーホールTを形成する工程と、スルーホールTのドリルによって形成された内壁に貴金属化合物及び有機珪素化合物を吸着させる工程と、前記貴金属化合物を触媒として無電解めっき処理を行うことによって、スルーホールTの内壁に無電解めっき膜9xを被着させる工程と、無電解めっき膜9xを下地として電気めっき処理を行うことによって、スルーホールTの内壁面にスルーホール導体9を形成する工程と、を備えている。

(もっと読む)

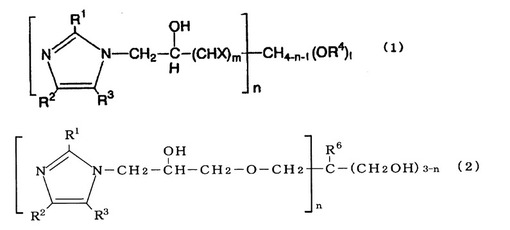

無電解めっき前処理剤

【課題】スルーホールへのめっき性に優れる無電解めっき前処理剤を提供する。

【解決手段】下記一般式(1)及び(2)で表されるイミダゾールアルコール化合物の1種又は2種以上と、パラジウム化合物とを含有する無電解めっき前処理剤。 (もっと読む)

(もっと読む)

回路基板の貫通孔に核を形成するメッキ方法

【課題】 電気自動車に代表される化学石油燃料から電気によるECO技術に応用できる回路基板を開発する上で、一つネックがあった。それは、回路基板上で大電流を流す必要が出てきた。これは基板の上・下に導電させるための貫通孔を利用して大電流を流すためには、貫通孔を金属メッキで埋める方法が望まれていた。

従来の技術では、この貫通孔を介して大電流を流そうとする場合、貫通孔に樹脂を埋め込む方法があるが、いくら金属粉入りの導電樹脂を採用しても電気抵抗が大きく大電流は流せなかった。

【解決手段】 回路基板1の導電用貫通孔4に絶縁性感光剤3で核9を露光・現像して形成し、該核9と貫通孔4内壁によりメッキを成長させ、貫通孔4にメッキを充填する回路基板1の貫通孔4に核9を形成するメッキ方法。

(もっと読む)

両面フレキシブルプリント配線板

【課題】優れた耐屈曲性を有することができる両面FPCを提供すること。

【解決手段】第1面1a及びその反対側の第2面1bを有し、第1面1a及び第2面1bを通るように形成されているスルーホール2を有する絶縁基材1と、第1面1a及び第2面1a上に設けられる導体層10,20と、スルーホール2の内壁面2aに設けられる導体部30と、導体層10,20の厚さが5〜12μmであり、且つ、導体層10,20の厚さをd(μm)、スルーホール2の径をφ(μm)とした場合に、d及びφがd/φ=0.4〜2.5を満足する両面FPC100。

(もっと読む)

金属膜付き基板及びその製造方法

【課題】ビアホールにおいても、金属膜と絶縁層との良好な密着性を得る。

【解決手段】金属膜付き基板の製造方法が、第1の絶縁層31を準備することと、第1の絶縁層31の第1面に第1の導体回路21を形成することと、第1の絶縁層31の第1面と第1の導体回路21上に、第2の絶縁層32を形成することと、第1面から第1の導体回路21に向かってテーパーしている貫通孔(ビアホール41)を第2の絶縁層32に形成することと、重合開始剤及び重合性化合物を含む組成物を貫通孔の内壁に形成することと、組成物にエネルギーを照射することにより貫通孔の内壁にグラフトポリマー411を形成することと、グラフトポリマー411にめっき用の触媒412を付与することと、貫通孔の内壁に無電解めっき膜413を形成することと、を含む。第1の絶縁層31の第1面と第2の絶縁層32の第2面は対向している。

(もっと読む)

電子回路基板の製造方法

【課題】銀塩乳剤を含有する乳剤層を用いた場合において、層間接続が可能な電子回路基板の製造方法を提供することにある。

【解決手段】基材の両面にハロゲン化銀乳剤からなる乳剤層を形成する工程と、前記基材にスルーホールを形成する工程と、前記スルーホールの内壁に前記ハロゲン化銀乳剤からなる乳剤層を形成する工程と、前記乳剤層に、所望のパターンを露光する工程と、前記露光された乳剤層に現像処理を施して、前記基材両面および前記スルーホール内壁に、前記パターン状の金属銀部を形成する工程と、を有することにより、前記課題を解決する。

(もっと読む)

配線基板の製造方法

【課題】ビアホールを介して上下の導電層が相互接続された配線基板の製造方法において、導電層(配線層)を微細化できて信頼性の高いビア接続が得られる方法を提供する。

【解決手段】絶縁層20の少なくとも一方の面に、金属箔32上に保護金属層40が設けられた構造を形成すると共に、保護金属層40及び金属箔32の貫通孔VHに対応する箇所に開口部32a,40aを設ける工程と、開口部32a、40aを通して絶縁層20をレーザで加工して貫通孔VHを形成する工程と、金属箔32の一部を選択的に除去して、金属箔32の開口径を貫通孔VHの開口径に対応させる工程と、保護金属層40を金属箔32に対して選択的に除去して金属箔32を露出させる工程と、金属箔32を含んで形成され、貫通孔VHを介して電気的に接続される導電層42を形成する工程とを含む。

(もっと読む)

配線基板の製造方法

【課題】 全厚が薄く、絶縁信頼性が高く、下地絶縁層と上層のソルダーレジスト層の両者と銅回路との間の密着性が良く、かつ微細な回路とできる配線基板の製造方法を提供する。

【解決手段】 銅パターンを有する配線基板において、銅箔接着面にプライマー処理されたガラスクロス入り銅張り積層板または銅張り多層板を用い、

1)穴あけ後表層銅全面エッチング除去、または表層銅全面エッチング除去後穴あけする工程

2)エッチングされた表層および穴内にパラジウム系触媒を付着させる工程

3)無電解銅メッキする工程

4)電解銅パネルメッキ・エッチング法または電解銅パターンメッキ・フラッシュエッチング法によりパターンを形成する工程

5)パラジウム系触媒を除去する工程

6)ソルダーレジスト前処理として銅表面にスズ系の処理を行う工程

7)スズ系処理の上にカップリング剤処理する工程

8)部分的に開口したソルダーレジスト層を形成する工程

9)ソルダーレジストが開口した部分のスズ系処理を除去する工程

を行うことを特徴とする配線基板の製造方法。

(もっと読む)

金属層付き樹脂フイルム、その製造方法及びそれを用いたフレキシブルプリント基板の製造方法

【課題】フレキシブルプリント配線板作製時にカバーレイや補強フイルムをつける工程において生じやすい位置ずれやハンドリング不良を回避し、かつ生産効率をあげるのに有用な金属パターン付き樹脂フイルムの製造方法およびそれを用いたフレキシブルプリント配線板の製造方法を提供する。

【解決手段】樹脂フイルム基材12表面に、該基材に密着した金属層22が存在する領域と、金属層が存在しない領域と、を有する金属層付樹脂フイルム10の金属層をパターニングして金属パターン24を形成する工程と、該金属層が存在しない領域に、接着性の樹脂を塗布して密着層26を形成する工程と、該金属パターンを形成した領域に密着層を重ねてエネルギーを付与することで、金属パターンと密着層とを接合する工程と、を含む金属パターン付き樹脂フイルムの製造方法である。

(もっと読む)

配線基板、及びその製造方法

【課題】生産性が良く、安価な配線基板、及びその製造方法を提供すること。

【解決手段】本発明の配線基板において、セラミック基板1とビア導体2との間の空洞部を埋める触媒膜4と金属膜5は、除去されず、従って、従来の研磨工程が不要となって、生産性が良く、安価なものが得られるばかりか、貫通孔1aの近傍に位置するセラミック基板1の表面には、ビア導体2である銀の析出部2aが形成されているため、この析出部2a上に設けられた触媒膜4は、付着性が向上して、触媒膜4の剥がれの無いものが得られる。

(もっと読む)

ポリイミド表面への金属パターン形成方法およびスルーホールを有するポリイミド配線基板の製造方法

【課題】高い密着性と、高いパターン精度で、ポリイミド表面に金属パターンを形成することができる、ポリイミドへの金属パターン形成方法を提供する。

【解決手段】ポリイミド表面の金属パターンを形成しない領域にアルカリ性水溶液に溶解しない疎水性物質を付着させ、疎水性物質が付着していない領域に選択的にアルカリ性水溶液を塗布し、この水溶液を塗布した領域に前記アルカリ金属イオンとは異なる金属イオンを含有する水溶液を接触させることによってカルボン酸金属塩の層を生成し、次いで、カルボン酸金属塩を還元して金属薄膜からなる金属パターンを形成する。

(もっと読む)

多層印刷回路基板およびその製造方法

【課題】製造コストを低減し、市場の多様な要求を満たすように、インクジェット印刷による両面または多層の印刷回路基板(PCB)の製造方法を提供する。

【解決手段】インクジェット印刷による両面または多層の印刷回路基板(PCB)の製造方法は、基板100を用意すること、第1の自己組織膜(SAM)103を基板の少なくとも一方の面に形成すること、非接着性の膜105を第1のSAM103の上に形成すること、少なくとも1つのマイクロホール107を基板に形成すること、第2のSAM103をマイクロホール表面に形成すること、触媒粒子を前記基板の少なくとも一方の面およびマイクロホール表面に供給すること、および触媒回路パターン110を基板上に形成することを含む。

(もっと読む)

回路基板の製造方法

【課題】 両面回路基板における両面導電性金属層間の導通を確実にとり、しかも回路配線の断面形状を悪化させることのない回路基板の製造方法を提供すること。

【解決手段】 絶縁ベース材1の両面に導電性金属層2を有する両面金属張積層板に導通用孔3を形成して導電性物質4を付与し、前記導通用孔3及びそのランド部5を除いてめっきレジスト膜9を形成してめっき手法により前記導電性金属層2間の導通および回路配線パターン10の形成を行った後めっきレジスト膜9を剥離除去し、露出された前記導電性金属層2を除去して回路配線パターン10を電気的に分離することにより回路配線パターン10を形成する、貫通スルーホール或いは有底ビアホールによる導通構造を有する回路基板の製造方法において、両面導電層間の導通のためのめっき層を形成する工程と回路配線形成のためのめっき層を形成する工程とを別々に行う回路基板の製造法。

(もっと読む)

配線基板およびその製造方法

【課題】 スルーホールなどの孔部を有する基材を用いた配線基板を製造するにあたって、配線の電気抵抗を低減でき、かつ低コスト化を図ることができ、しかも基材に対する接合強度に優れた配線を形成できる配線基板およびその製造方法を提供する。

【解決手段】 (A)基材1表面および孔部2内面に、イオン交換基を導入する工程、(B)イオン交換基が導入された基材1表面および孔部2内面を金属イオン含有液で処理し、基材1表面および孔部2内面に金属イオンを導入する工程、(C)金属イオンが導入された基材1表面および孔部2内面に光触媒を導入する工程、(D)光触媒が導入された基材1表面および孔部2内面に電磁線を照射して、基材1表面および孔部2内面に前記金属からなる金属層3、5、6を形成する工程、を含み、工程(A)において、少なくとも孔部2内面を粗面化する。

(もっと読む)

無電解銅めっき液及びそれを用いた配線基板の製造方法

硫酸銅又は塩化銅を主成分とし、ホルムアルデヒド、2価のコバルトイオン及びグリオキシル酸のうちから選ばれる1種以上の還元剤を含有するとともに、分子量60以上1000以下の例えば下記一般式(1)又は一般式(2)で表されるイオウ系有機化合物及び分子量200以上20000以下のオキシアルキレングリコールを含むことを特徴とする無電解銅めっき液である。アスペクト比の高い微細な溝及び孔の中に空隙を生じることなくめっき膜を堆積させることができる。X1−L1−(S)n−L2−X2 (1)X1−L1−(S)n−H (2)[式中、nは整数、X1及びX2はそれぞれ独立に水素原子、SO3M基またはPO3M基(Mは水素原子、アルカリ金属原子またはアミノ基を示す)、L1及びL2はそれぞれ独立に低級アルキル基又は低級アルコキシ基を示す。]  (もっと読む)

(もっと読む)

連続方式で回路基板を製造する方法および装置

【課題】回路基板を生産する新規かつ独創的な方法の提供により、回路基板技術を向上させること。

【解決手段】第1及び第2の対向する表面を有する第1の導電層を供給するステップと、第1及び第2の絶縁層を供給するステップと、連続した接合構造体を形成するため第1及び第2の絶縁層をそれぞれ第1の導電層の第1及び第2の対向する表面に接合するステップと、この連続した接合構造体にホールが前記構造体の層厚を完全に貫通して伸びるようにホールを複数のパターンで形成するステップと、このホール内に導電材料を供給するステップと、その後、ホールのパターンの各々一つを有する複数の回路基板を各々に形成するため、連続した接合構造体を分割するステップとを有しており、これらのステップの全ては第1の導電層が連続した切れ目のない部材形状である間に行われること。

(もっと読む)

配線板の製造法

【課題】めっきリードを必要とせず高密度微細配線を形成でき、回路の高さを高精度に制御し、接続信頼性に優れた配線板の製造法を提供する。

【解決手段】a:銅張り積層板にスルーホールとなる孔をあける。b:スルーホールとなる孔の内壁に電解めっき又は無電解めっきを受け入れる層を形成する。c:スルーホールとなる孔及びその周囲を除いて選択的にめっきレジストを塗布する。d:電解めっき又は無電解めっきによって少なくとも孔内壁にニッケル又はその合金のめっき層を形成する。e:めっきレジストを剥離する。f:スルーホール孔内壁のめっき層を保護するとともに、必要な配線を形成するためのエッチングレジストを形成する。g:エッチングレジストの形成されていない銅箔部分を選択的にエッチング除去する。h:ニッケル及び金めっきを行なう部分を除いて、配線表面とスルーホール内に保護膜を形成する。i:ニッケル及び金めっきを形成する。

(もっと読む)

1 - 20 / 20

[ Back to top ]