Fターム[5E343BB40]の内容

プリント配線の製造 (50,760) | 導体パターンの形状、構造・材料 (16,522) | 導体材料(サーメット等) (10,751) | 金属単体 (9,947) | 6族 (707) | W (217)

Fターム[5E343BB40]に分類される特許

41 - 60 / 217

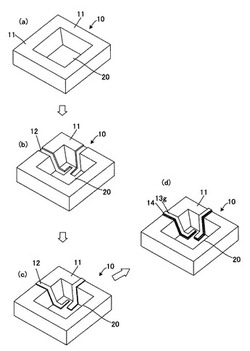

回路基板および回路基板の製造方法

【課題】高精度で密着性の高い回路パターン時を有する回路基板を提供する。

【解決手段】窒化物セラミックスからなる基材(セラミックス基板)11上に第1の金属を析出させ金属富化層12を形成する工程と、金属富化層12上に第2の金属を含む金属ナノ粒子13を供給する工程と、金属ナノ粒子13を焼成する工程とを含む回路基板の製造方法であって、金属ナノ粒子13をバルク化する第1の焼成工程と、バルク化された金属ナノ粒子を合金化し合金層14を形成する第2の焼成工程とを含む。

(もっと読む)

多層配線基板

【課題】配線間での銅のマイグレーションを防止して高集積化を図ることができる多層配線基板を提供すること。

【解決手段】多層配線基板10の配線積層部30において、上面31側には複数の開口部35,36を有するソルダーレジスト25が配設され、ソルダーレジスト25に接している最外層の樹脂絶縁層23にICチップ接続端子41及びコンデンサ接続端子42が埋設されている。ICチップ接続端子41及びコンデンサ接続端子42は、主体をなす銅層44と銅層44の外面を覆うめっき層46とにより構成される。ソルダーレジスト25と樹脂絶縁層23との界面に存在する導体層26は、銅層27と銅層27の外面を覆うニッケルめっき層28とにより構成される。

(もっと読む)

配線パターン付きセラミックグリーンシートの製造方法

【課題】セラミックグリーンシートにクラックが発生することなく、高精度に配線パターンが形成された薄型化が可能な配線パターン付きセラミックグリーンシートの製造方法を提供する。

【解決手段】吸着テーブル3の上に配線パターン形状の貫通部21を有する板状体2を載置するとともに、板状体2の上にセラミックグリーンシート1を載置し、貫通部21からセラミックグリーンシート1を吸引してセラミックグリーンシート1に配線パターン形状の凹部11を形成した状態で、凹部11に導体ペースト4を充填するとともに凹部11に充填された導体ペースト4を乾燥して配線パターンを形成した後、セラミックグリーンシート1の吸引を解除することを特徴とする配線パターン付きセラミックグリーンシートの製造方法である。

(もっと読む)

配線基板およびその製造方法

【課題】 絶縁基板の上面から側面にかけて配線導体が被着されており、生産性および外部接続信頼性の向上が容易な配線基板、およびその製造方法を提供する。

【解決手段】 セラミック焼結体からなる複数の絶縁層2aが積層されてなる四角板状の積層体2、および積層体2の上面から上面の1つの外辺を越えて側面にかけて折れ曲がって被着された、この折れ曲がった部分が積層体2の1つの側面を被覆する補助絶縁層3からなる絶縁基板1と、補助絶縁層3の上面の中央部から折れ曲がった部分の露出表面にかけて被着された配線導体4とを備え、補助絶縁層3の折れ曲がった部分の露出表面に被着された配線導体4が外部電気回路に対向して接続される配線基板9である。絶縁基板1の上面から側面にかけて配線導体4が一体的に被着されているため、生産性の向上、および配線導体4の厚みばらつきの抑制による外部接続信頼性の向上が容易である。

(もっと読む)

メタライズドセラミック基板の製造方法

【課題】ポストファイア法によるファインパターン形成方法を提供する。

【解決手段】セラミック基板上に、有機下地層を形成する第一工程、該有機下地層上に金属ペースト層を形成し、メタライズドセラミック基板前駆体を作製する第二工程、および、該メタライズドセラミック基板前駆体を焼成する第三工程を含むメタライズドセラミック基板の製造方法において、有機下地層が、金属ペースト層中の溶媒を吸収し、金属ペースト層を焼成する温度で熱分解する層とする。

(もっと読む)

スクリーン印刷装置

【課題】セラミックグリーンシートとの版離れ性を確保してファインな所定印刷パターンが形成できるスクリーン印刷装置を提供する。

【解決手段】固定ステージ11上でセラミックグリーンシート12に所定印刷パターン16を形成するためのスクリーン印刷装置10において、固定ステージ11が吸引孔20を設ける下台部17と、この上にメッシュ部18と、この上に多孔質部19を有し、多孔質部19上に、所定印刷パターン16が形成される部位近傍に孔径φ30〜150μmの多数個の微小貫通孔22を設けた板厚30〜100μmの可撓性金属板21と、この上にセラミックグリーンシート12を載置し、吸引孔20から吸引することで多孔質部19上に可撓性金属板21を吸着固定すると共に、微小貫通孔22を介して可撓性金属板21上にセラミックグリーンシート12を吸着固定する吸着手段を有する。

(もっと読む)

マイクロウェーブを利用した導電性パターンの形成方法

【課題】本発明は導電性パターンの形成方法に関する。

【解決手段】本発明によると、1)基材を用意する段階と、2)導電性パターン形成用組成物及び印刷方法を利用し、上記基材上にパターンを形成する段階と、3)上記パターンが形成された基材をマイクロウェーブを透過させる2枚のパネルの間に位置させ、マイクロウェーブを利用して上記パターンを焼成する段階とを含む。本発明による導電性パターンの形成方法は、導電性パターンの焼成時、マイクロウェーブを透過させる材質で基材を固定して焼成することで、基材の変形を防ぎ、焼成工程を容易にすることができる。

(もっと読む)

金属膜形成方法および装置

【課題】アンモニアガス等の劇物を処理する為の複雑な装置を必要とすることなく、たとえ基板表面に形成した下地金属膜の表面に自然酸化膜が形成されていても、液体中に溶解させた金属錯体に含まれる金属からなる金属膜を下地金属膜の表面に十分な密着力をもって形成できるようにする。

【解決手段】表面に下地金属膜を形成した基板を用意し、金属錯体と還元性物質とを溶媒に溶解させた液体中に前記基板を浸漬させながら、前記下地金属膜を陰極、別の金属を陽極とした電気めっきを行って、前記金属錯体に含まれる金属からなる金属膜を前記下地金属膜の表面に形成する。

(もっと読む)

配線基板の製造方法

【課題】 凹部内に形成された複数の電極間の短絡や電極の断線を抑制できる配線基板の製造方法を提供する。

【解決手段】 第1のセラミックグリーンシート1と貫通孔2aを設けて枠状に成形した第2のセラミックグリーンシート2とを準備する工程と、第1および第2のセラミックグリーンシート1,2を積層した際に一端が貫通孔2aの開口内に露出する帯状の電極パターン3を開口に沿って複数形成する工程と、電極パターン3の一端を露出して覆う、開口に沿った帯状の第1の絶縁パターン4を形成する工程と、第1の絶縁パターン4の貫通孔2aの中央側を帯状に露出して覆う第2の絶縁パターン5を帯状に形成する工程と、第2の絶縁パターン5の一部が帯状に露出するように積層体8を作製する工程と、積層体8を焼成する工程とを備えている配線基板の製造方法である。凹部8a内に形成された複数の電極同士の短絡や電極の断線の発生を抑制できる。

(もっと読む)

導電性パターン付き基板の製造方法

【課題】基板の汚染が少なく、マイクロメートル以上の厚みを有し、損傷が少なく低抵抗な導電性パターンが高解像度に形成された導電性パターン付き基板を製造可能な製造方法を提供すること。

【解決手段】(1)無機材料からなる基板1上にこの基板に達する溝部5aを有するレジストパターン5を形成するレジストパターン形成工程と、(2)前記溝部5aに、導電粒子、熱可塑性樹脂、無機フィラー、および溶剤からなる導電性ペーストを充填して未焼成導電性パターン6を形成する充填工程と、(3)前記未焼成導電性パターン6を誘導加熱により加熱する加熱工程と、(4)前記基板1から前記レジストパターン5を剥離する剥離工程とを有する導電性パターン付き基板11の製造方法。

(もっと読む)

多層配線基板の製造方法および多層配線基板

【課題】 デラミネーションが発生するのを抑制するとともに、近接する配線間の絶縁性に優れた多層配線基板の製造方法および多層配線基板を提供する。

【解決手段】 本発明の多層配線基板の製造方法は、平均粒径が1〜10μmのセラミック粉末および有機バインダを含むセラミックグリーンシート4を用意し、セラミックグリーンシート4の上面に、第2の金型2を押し付けて第2の突条21による溝41を形成し、セラミックグリーンシート4の上面の少なくとも溝41の内壁に、平均粒径が0.1〜0.5μmのセラミック粉末およびホットメルト樹脂を含むセラミックスラリー5を被着形成し、セラミックグリーンシート4の上面に、ホットメルト樹脂が軟化するように加熱した第1の金型1を押し付けて、第2の突条21による溝の内側に、側面および底面がセラミックスラリー5からなる配線形状の溝51を形成することを特徴とする。

(もっと読む)

多層配線基板の製造方法

【課題】 デラミネーションの発生が抑制され、配線抵抗(表面抵抗)の低い多層配線基板が得られる多層配線基板の製造方法を提供する。

【解決手段】 本発明の多層配線基板の製造方法は、断面が半円または半楕円である配線形状の突条11を有する金型1を用意する工程と、セラミックグリーンシート2に金型1を押し当ててセラミックグリーンシート2に断面が半円または半楕円である配線形状の溝21を形成する工程と、溝21に配線用導体ペースト4を充填して配線パターン付きセラミックグリーンシート5を作製する工程と、配線パターン付きセラミックグリーンシート5を複数積層して積層体6を作製する工程と、積層体6を焼成する工程とを具備することを特徴とする。

(もっと読む)

配線基板およびその製造方法

【課題】 セラミック基板の表面から貫通導体の端面にかけて薄膜配線導体が被着されてなり、薄膜配線導体における膨れが抑制された配線基板およびその製造方法を提供する。

【解決手段】 セラミック焼結体からなり、貫通孔1aを有するセラミック基板1と、セラミック焼結体とは別に焼結した導体からなり、貫通孔1a内に配置された貫通導体2と、貫通導体2の端面に被着された下地めっき層3と、セラミック基板1の表面から下地めっき層3の表面にかけて形成された薄膜配線導体4とを備え、薄膜配線導体4は、少なくとも平面視で貫通導体2の外側面と貫通孔1aの内側面との間に重なる部分において形成されていない薄膜導体層4aと、その上に被着された他の薄膜導体層4bとからなる配線基板である。薄膜導体層4aが形成されていない部分から液体成分を外気に逃がすことができるので、気化成分による薄膜配線導体4の膨れを抑制できる。

(もっと読む)

微細パターン形成用インキ組成物

【課題】各種電子部品として所望される最適(微細)な画像を、凸版反転印刷法により正確に形成することができ、高い生産性を得ることができる微細パターン形成用インキ組成物を提供する。

【解決手段】ブランケット2表面に形成された均一なインキ塗膜3を凸版に押圧して押圧部を凸版4に転写させて除去することによって、ブランケット表面に画像を形成した後、これを被印刷基材5に転写する凸版反転印刷法に用いられる微細パターン形成用インキ組成物であって、樹脂成分、粒状成分、有機溶剤、及び表面エネルギー調整剤を含有し、前記樹脂成分が、Tgが25℃未満のビニル系共重合体を含有することを特徴とする微細パターン形成用インキ組成物。

(もっと読む)

セラミック基板のリペア方法及びこれを用いてリペアされたセラミック基板

【課題】不良発生時に簡単な工程でリペアすることができ、かつ製造コストを低減できる。

【解決手段】少なくとも1つのメイン配線及び前記メイン配線のうち損傷したメイン配線をリペアするための少なくとも1つのリペア配線を備えたセラミック層を設ける段階と、前記セラミック層に、前記メイン配線及び前記リペア配線とそれぞれ電気的に接続できるように、第1導電パターンを形成する段階と、前記メイン配線に損傷が発生した場合、前記第1導電パターンを除去する段階と、前記第1導電パターンが除去された前記損傷したメイン配線上に絶縁部材を形成する段階と、前記セラミック層に、前記損傷したメイン配線と前記リペア配線を接続するように、リペアパターンを形成する段階と、前記リペアパターンが形成された部分を除いた前記メイン配線及び前記リペア配線上に第2導電パターンを形成する段階とを含む。

(もっと読む)

導電性金属インク組成物および導電性パターンの形成方法

本発明は、ロールプリンティング工程に適切に適用され、良好な導電性パターンの形成を可能にする導電性金属インク組成物およびこれを利用した導電性パターンの形成方法に関する。前記導電性金属インク組成物は、導電性金属粉末;25℃で蒸気圧が3torr以下の第1非水溶媒および25℃で蒸気圧が3torrを超過する第2非水溶媒を含む非水溶媒;および高分子コーティング性向上剤を含み、ロールプリンティング工程によって基板に印刷されて導電性パターンを形成するために用いられる。 (もっと読む)

有機接着層を有する金属回路配線及びその製造方法

【課題】金属配線において金属ナノ材料と基板との接着性を高めて電気伝導度に優れた金属配線パターンを有する金属回路基板及びその製造方法を提供する。

【解決手段】本発明による金属配線は、基板上にアクリル樹脂、クロロプレンゴム系樹脂、及びシリコーンゴム系樹脂からなる群より選択される樹脂で形成された有機接着層と、金属配線と、を含むことを特徴とする。

(もっと読む)

導電性ペーストとそれを用いた導電機能部材の製造方法

【課題】印刷初期の段階でシリコーンブランケットに十分な離型性を付与して転写不良等が生じるのを確実に防止しうる導電性ペーストと、前記導電性ペーストを用いることにより、印刷初期から長期間に亘って転写不良等を生じることなしに、導電機能部材を生産性良く製造できる導電機能部材の製造方法とを提供する。

【解決手段】導電性ペーストは、導電成分、バインダ樹脂、および溶剤を含み、かつ前記バインダ樹脂100質量部あたり15質量部以上、100質量部以下の割合でメチルフェニルシリコーンオイル、メチルハイドロジェンシリコーンオイル、および変性シリコーンオイルのうちの少なくとも1種を含む。導電機能部材の製造方法は、前記導電性ペーストを、シリコーンブランケットを用いた印刷方法によって基板の表面に印刷する工程を含む。

(もっと読む)

放射線硬化性相変化ゲルインクを用いる導電性構造体の作製のためのシステム及び方法

【課題】導電性構造体の作製に適した方法、導電性インクのアニーリングに必要とされる高温に耐えることができる熱安定性のモールド及びダムを用いる導電性構造体の作製に適した方法、導電性構造体をデジタルに作製する方法を提供する。

【解決手段】基材200に、紫外硬化性ゲル化剤相変化マーキング材料を印刷することによって形成される充填可能チャネル204のパターン202を印刷し、印刷された基材200を導電性インク中に浸漬して充填されたチャネル206を得、ブロック208において導電性インクをアニールし、ブロック210において紫外硬化性相変化マーキング材料が除去される。

(もっと読む)

多数個取り配線基板の製造方法

【課題】 めっき引き出し線の断線を検知することが容易な多数個取り配線基板の製造方法を提供する。

【解決手段】複数のセラミックグリーンシート11a〜11cに、配線導体4となる金属ペースト14、配線導体4同士を互いに接続し、互いに電気的に独立した複数のめっき引き出し線5となる金属ペースト15および配線基板領域2を取り囲む枠状導体層6となる金属ペースト16を印刷する工程と、積層して焼成する工程と、めっき引き出し線5における断線の有無を検査する工程と、めっき引き出し線5の露出部分と枠状導体層6とを導電性接続材8を介して電気的に接続した後、枠状導体層6から配線導体4に電流を供給しめっき層を被着させる工程とを備える多数個取り配線基板9の製造方法である。めっき引き出し線5の断線の有無を検査した後でめっき層を被着させるので、めっき層を配線導体4に正常に被着させ得る配線基板領域2を容易に検知することができる。

(もっと読む)

41 - 60 / 217

[ Back to top ]