Fターム[5E343ER53]の内容

プリント配線の製造 (50,760) | その他の関連処理方法 (3,993) | 転写基材の除去 (141) | 化学的エッチングによるもの (30)

Fターム[5E343ER53]に分類される特許

1 - 20 / 30

プリント配線板およびその製造方法

【課題】端子部および配線回路を含む導体パターンを構成する導体層のうちの端子部導体層に、Ni/Auめっきなどの保護用金属層を形成する場合において、端子部導体間のスペースを狭小化しても、保護用金属の異常析出、ブリッジ現象により、隣り合う端子部導体間が導通してしまう事態が発生することを防止し、これにより導体パターンを従来よりも高精細化することを可能とする。

【解決手段】絶縁基材の一面に、配線回路および端子部を構成するパターンで導体層が埋め込まれており、その導体層のうちの端子部導体層の表面に、保護用金属からなる被覆層が形成されてなるプリント配線板において、前記端子部導体層は、その表面が絶縁基材の前記一面から窪んだ状態で形成され、その窪んだ端子部導体層の表面が前記被覆層によって覆われ、しかもその被覆層の表面が、絶縁基材の表面と実質的に同一面以下に位置するように形成されている。

(もっと読む)

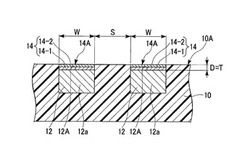

配線基板の製造方法

【課題】露光マスクを用いる際にマスクパターンにおける静電破壊を防止し得る配線基板の製造方法を提供する。

【解決手段】本発明の配線基板10の製造方法では、所定の導体層44の下層に感光性樹脂層を形成し、導電性遮光膜が形成されたマスクパターンを有する露光マスクを感光性樹脂層の表面に配置した状態で露光・現像を行ってめっきレジストを形成し、めっきレジストの開口部に導体パターンとなる金属めっき層を形成した後、エッチングにより金属めっき層の表面を除去する。マスクパターンは、製品形成領域に対応する第1導電性パターンと、枠部に対応する第2導電性パターンと、第1及び第2導電性パターンを電気的に接続する第3導電性パターンを含む。第3導電性パターンはエッチングで除去可能な細い線幅を有し、導体パターンが形成されない領域に配置できるため、マスクパターンの帯電時に図形パターン間の放電による静電破壊を防止可能となる。

(もっと読む)

長尺導電性基板の電気めっき方法およびこの方法を用いた銅被覆長尺導電性基板の製造方法並びにロール・ツー・ロールタイプの電気めっき装置

【課題】 銅被覆長尺導電性基板の銅めっき層の表面精度を向上させる銅被覆長尺導電性基板の製造方法の提供。

【解決手段】 長尺導電性基板を幅方向が略水平方向になるように搬送し、シード層の表面に複数の不溶解性陽極を用いた電気めっき法による湿式めっき法で金属めっき被膜層を成膜する長尺導電性基板の電気めっき方法において、前記複数の不溶解性陽極を、搬送方向において少なくとも2つ以上に電気的に分割し、かつ前記分割された不溶解性陽極のうち、電気めっきの総膜厚が2μm以下の成膜を行う不溶解性陽極の電流密度を2mA/cm2以下に制御することを特徴とする。

(もっと読む)

立体的回路基板の製造方法

【課題】 良好な電気的特性を有する立体的回路基板の製造方法を提供する。

【解決手段】 絶縁性フィルム1の片面に配線2が形成されたフィルム状回路基板3と表面に接着剤層5が形成された円筒形状の筺体4とを準備し、筺体4の表面全周にフィルム状回路基板3をその配線2が形成された面側が筐体4との貼付面側となるように接着剤層5を介して貼り付けた後、絶縁性フィルム1を除去して筺体4の表面の接着剤層5に配線2を残す。絶縁性フィルム1の除去は、エッチング処理による溶解除去であることが好ましい。

(もっと読む)

電子部品とその製造方法

【課題】電子部品とその製造方法において、従来よりも微細な導体パターンを形成すること。

【解決手段】導体箔4の上に樹脂層6を形成する工程と、一方の主面2xに凸パターン2wが形成された導体プレート2を樹脂層6に押し当て、樹脂層6に凸パターン2wを埋め込む工程と、導体プレート2、樹脂層6、及び導体箔4の各々に貫通孔6aを形成する工程と、貫通孔6a内に導体11を埋め込む工程と、導体箔4をパターニングすることにより、導体11と電気的に接続された第1の導体パターン4xを形成する工程と、樹脂層6が現れるまで導体プレート2の他方の主面2yに対して研磨、CMP、又は研削を行うことにより、導体11を介して第1の導体パターン4xと電気的に接続された第2の導体パターン2zを樹脂層6に形成する工程とを有する電子部品の製造方法による。

(もっと読む)

プリント基板及びその製造方法

【課題】層間接続構造が要らなく、電気抵抗熔接によって層間接続することにより、簡単な工程で製造することができるプリント基板及びその製造方法を提供する。

【解決手段】絶縁層122、及び絶縁層122の両面に形成されたランド部118a,118b及びパターン部120a,120bを含む回路層116a,116bを含み、絶縁層122の両面に形成されたランド部118a,118bは電気抵抗熔接によって互いに接合され、絶縁層122の両面に形成された回路層116a,116bが電気抵抗熔接によって接合されて層間接続されるので、ビアまたはバンプのような別途の層間接続構造及びその形成工程が不要であり、構造及び工程が単純化する。

(もっと読む)

配線基板の製造方法

【課題】機械的手段によって露出した、他の部品や部材を接続するパッドのパッド面のクリーニングのためのエッチングを均一に施すことが困難な従来の配線基板の製造方法の課題を解決する。

【解決手段】基板の両面側に形成された他の部品や部材を接続するパッド24のパッド面が露出する配線基板を製造する際に、前記両面側に形成した銅から成るパターン20と、パターン20に電気的に接続された銅から成るパッド24とを形成した後、パッド24の銅から成るパッド面を銅と異なる種類の金属から成る保護皮膜48によって被覆し、次いで、パターン20及び保護被覆48を樹脂層28によって覆った後、樹脂層28をサンドブラストによって削って保護皮膜48を露出し、その後、保護皮膜48を、銅を溶解することなく保護皮膜48を形成する金属を溶解するエッチング液を用いて選択的にエッチングして除去し、パッド24のパッド面を露出する。

(もっと読む)

プリント配線板の製造方法

【課題】転写によって樹脂層に回路を設けるにあたって、樹脂層の転写面が損傷するのを防止することができるプリント配線板の製造方法を提供する。

【解決手段】プリント配線板の製造方法に関する。金属材1の表面に金属皮膜2を設ける。この金属皮膜2の表面に転写用回路3を設けることによって転写用基材4を作製する。この転写用基材4を樹脂層5に貼り合わせて転写用回路3を樹脂層5に埋め込む。その後、金属材1を剥離する。金属皮膜2をエッチングにより除去する。

(もっと読む)

プリント配線板の製造方法

【課題】転写によって樹脂層に回路を設けるにあたって、樹脂層の転写面が損傷するのを防止することができるプリント配線板の製造方法を提供する。

【解決手段】プリント配線板の製造方法に関する。金属材1の表面に金属皮膜2を設ける。金属材1の表面を露出させずに金属皮膜2の所定箇所を厚み方向に除去して薄膜部6を形成し、この薄膜部6以外の部分で転写用回路3を形成することによって転写用基材4を作製する。この転写用基材4を樹脂層5に貼り合わせて転写用回路3を樹脂層5に埋め込む。その後、金属材1を剥離する。薄膜部6をエッチングにより除去する。

(もっと読む)

プリント配線板の製造方法

【課題】転写によって樹脂層に回路を設けるにあたって、樹脂層の転写面が損傷するのを防止することができるプリント配線板の製造方法を提供する。

【解決手段】プリント配線板の製造方法に関する。金属材1の表面に転写用回路3を設ける。この金属材1の表面及び転写用回路3の全面に金属皮膜2を設けることによって転写用基材4を作製する。この転写用基材4を樹脂層5に貼り合わせて金属皮膜2を介して転写用回路3を樹脂層5に埋め込む。その後、金属材1を剥離すると共に、樹脂層5に埋め込まれていない金属皮膜2をエッチングにより除去する。

(もっと読む)

印刷回路基板の製造方法

【課題】ビアを形成するためのホール加工を容易に行うことができ、高い設計自由度を得ることができる印刷回路基板の製造方法を提供する。

【解決手段】本発明による層間導通のためのビアを含む印刷回路基板の製造方法は、キャリアの一面に回路パターンを形成する工程と、キャリアの一面にビアに対応する穴を加工する工程と、キャリアの一面を絶縁体の一面に圧着する工程と、キャリアを除去する工程と、穴の位置に対応して絶縁体にビアホールを加工する工程と、ビアホールの内部に導電性物質を形成する工程と、を含むことを特徴とする。

(もっと読む)

導体間隙が縮小された超小型電子相互接続素子

超小型電子相互接続素子は、複数の第1の金属線(110)および第1の金属線(110)とインターリーブされた複数の第2の金属線(110’)を含む。第1の金属線および第2の金属線のそれぞれは、同じ基準平面内に延在する表面(122)、(120’)を有している。第1の金属線(110)は、基準平面より上に、基準平面から離れている表面(120)を有し、第2の金属線(110’)は、基準平面より下に、基準平面から離れている表面(122’)を有する。誘電体層(114A)は、第1の金属線の中の金属線を第2の金属線の中の隣接する金属線から分離する。  (もっと読む)

(もっと読む)

配線基板及び配線基板の製造方法

【課題】 Ni/Auめっき膜を被覆したボンディングパッドにおいて、Ni/Auめっき膜の脱落を防ぐことができる配線基板の製造方法を提供する。

【解決手段】 Ni/Auめっき膜10の形成部と非形成部の境から銅14の露出した非形成部まで延在させてエッチングレジスト22を被覆することで(図3(B))、リードパターンLの端部において、Ni/Auめっき膜20の非形成部から銅14を露出させ(図3(C))、Ni/Auめっき膜20が銅から離れて存在することを防止する。これにより、Ni/Auめっき膜が脱落して付着することによって発生する短絡を防止することが可能になる。

(もっと読む)

印刷回路基板及びその製造方法

【課題】層間接続用のビアホールの形成のためのドリリング工程の省略、回路設計の自由度向上、回路の高密度化、基板の厚さ薄形化、回路パターンと絶縁層との接触面積増加と接着力に優れた印刷回路基板及びその製造方法を提供する。

【解決手段】印刷回路基板の製造方法は、キャリア12の一面にソルダレジスト層14を積層するステップと、ソルダレジスト層に第1電極パッド16を含む第1回路パターンを形成するステップと、第1電極パッドに伝導性ポスト18を形成するステップと、絶縁層32が積層された内層基板の絶縁層に、伝導性ポスト18が絶縁層32に向かうようにキャリア12を積層して加圧するステップと、キャリア12を除去するステップと、を含むことを特徴とする。

(もっと読む)

配線基板の製造方法及び配線基板

【課題】導電パターンを有する配線基板の製造方法及び配線基板に関し、薄型化及びアライメントの精度向上を図る。

【解決手段】樹脂層と、その一面側が樹脂層から露出する導電パターン303,304とを備えた配線基板であって、樹脂層の一面側と導電パターン304の露出面は支持部材301の粗化面301Bが転写されることにより粗化面とされており、導電パターン303の露出面は平滑化された支持部材301の非粗化面301Aが転写されることにより非粗化面とする。

(もっと読む)

印刷回路基板の製造方法

【課題】信頼性が向上した高密度の薄板パッケージを製造することができ、製造工程上の生産性も向上させることができる、印刷回路基板の製造方法を提供する。

【解決手段】本発明に係る印刷回路基板の製造方法は、一面に金属層が積層された導電性キャリアの金属層に第1回路パターンを形成するステップS210と、第1回路パターンが第1絶縁層に向かうように導電性キャリアと第1絶縁層とを圧着するステップS240と、導電性キャリアを選択的に除去してビアを形成するステップS250と、金属層を除去するステップS260と、を含むことを特徴とする。

(もっと読む)

配線基板とその製造方法

【課題】配線の微細化の妨げとならず、ビアの接続信頼性を維持することができ、且つ配線基板の性能劣化の原因となりにくい外部接続用パッドを一方の面に有する配線基板を提供すること。

【解決手段】所定数の配線層と各配線層の間の絶縁層を有し、且つ、外部の回路に接続するための、表面めっき層を備えた外部接続用パッドを有する配線基板であって、外部接続用パッド1の面積が、その表面めっき層2の面積よりも小さいことを特徴とする配線基板である。

(もっと読む)

配線基板および配線基板の製造方法

【課題】電極パッドと絶縁層の剥離が抑制された、信頼性の高い配線基板を提供する。

【解決手段】支持板上に金属からなる電極パッドを形成する第1の工程と、

前記支持板が、前記電極パッドに接する突起部を有する形状となるように前記支持板をエッチングする第2の工程と、前記電極パッドを覆う絶縁層を前記支持板の表面に形成する第3の工程と、前記電極パッドに接続される導電パターンを前記絶縁層の表面に形成する第4の工程と、前記支持板を除去する第5の工程と、を有することを特徴とする配線基板の製造方法。

(もっと読む)

回路基板の製造方法

【課題】回路パターンの微細ピッチ(pitch)化が可能で基板上に高密度の微細回路パターンを製作することができ、簡単工程で多層回路基板を製作することができる、回路基板の製造方法を提供する。

【解決手段】回路基板の製造方法は、(a)絶縁層及び第1シード層が順次積層されたキャリア(carrier)の絶縁層に第1回路パターンを形成する段階と、(b)第1回路パターンの形成されたキャリアの一面が絶縁基板と対向するように積層して圧着する段階と、(c)キャリアを除去し第1回路パターン及び絶縁層を絶縁基板に移す段階と、及び(d)絶縁基板に移された絶縁層に第2回路パターンを形成する段階とを含む。

(もっと読む)

プリント基板の製造方法

【課題】接着剤なしで、薄く、軽く、軟らかく、丈夫なフレキシブルなプリント基板を量産すること。

【解決手段】転写基板(21)の一方の面にメッキ用電極層(20)を形成し、メッキ用電極層(20)の面上に蒸着重合法により感光性有機高分子材料を絶縁層(1)として形成し、前記絶縁層(1)を加工してメッキ用電極層(20)上に所定の回路パタ−ン(2)の反転パターンを形成し、前記回路パターン(2)の反転パターンとメッキ用電極層(20)を使用したメッキによって所定の回路パターン(2)を形成し、前記回路パタンーン(2)上に蒸着重合法により絶縁基体(3)を形成した後、強アルカリ液(24)に浸漬してメッキ用電極層(20)を溶かして転写基板(21)から剥離し、さらにカバーシートとして有機高分子材料の絶縁層(4)を蒸着重合するプリント基板の製造方法。

(もっと読む)

1 - 20 / 30

[ Back to top ]