Fターム[5F033HH33]の内容

半導体集積回路装置の内部配線 (234,551) | 単一配線層の材料,層間接続の上層配線層の材料 (33,767) | 化合物 (5,420) | 窒化物 (4,637) | TiN (2,127)

Fターム[5F033HH33]に分類される特許

2,001 - 2,020 / 2,127

半導体装置

【課題】ターゲット等、光学的に位置検出するための大きな面積のパターン領域での表面平坦性を向上する。

【解決手段】ウェハのスクライブ領域SRに形成されるターゲットT2領域の下層に大面積ダミーパターンDLを形成する。また、製品領域PRおよびスクライブ領域SRの素子として機能するパターン(活性領域L1,L2,L3、ゲート電極17等)のパターン間スペースが広い領域に下層の小面積ダミーパターンと上層の小面積ダミーパターンDs2を配置する。このとき、上層の小面積ダミーパターンDs2は、下層の小面積ダミーパターンに対してハーフピッチシフトさせて形成する。

(もっと読む)

半導体装置の製造方法

【課題】 配線幅が0.2μm以下の配線幅の配線形成工程において歩留まり低下を抑制し、エレクトロマイグレーション耐性を向上させる。

【解決手段】 シリコン基板1の上に5〜20nmの膜厚で第一チタン膜6を形成し、その上に10〜20nmの膜厚で第一窒化チタン膜7を形成する。その上に酸化チタン膜8、アルミニウムを含む金属膜9、第二チタン膜13および第二窒化チタン膜14からなるキャップ膜15、反射防止膜16を順次積層し、リソグラフィおよびエッチングによりパターニングして配線を形成した後、この配線を385〜415℃程度の温度で熱処理する。

第一チタン膜6および第一窒化チタン膜7の膜厚を上記の範囲で形成することにより、上記熱処理工程においてアルミチタン膜の形成を抑えることができる。これにより配線形成工程の歩留まり低下を抑制し、エレクトロマイグレーション耐性を向上させることができる。

(もっと読む)

半導体装置

【課題】半導体チップ内の熱を半導体チップ外に確実に放出させて、信頼性が高い半導体装置を提供する。

【解決手段】半導体装置1は、内部に配線12とダミー配線13を有する半導体チップ10と、内部にそれぞれ配線12に電気的に接続された配線33,51とダミー配線13に熱的に接続されたダミー配線35,53を有するパッケージ基板30及び冷却基板50と、配管54aが冷却基板50に設けられ、ダミー配線53と熱的に接続され、半導体チップ10内の温度を制御する冷却モジュール54とを具備している。

(もっと読む)

半導体装置およびその製造方法

【課題】半導体装置における配線の幅などに応じてCu合金を形成する際の添加元素の濃度を変化させた配線構造を有する半導体装置を得ること。

【解決手段】ダマシンプロセスで絶縁膜I1に配線W1を形成する際に、絶縁膜I1中の配線溝31a,31b上に形成される側壁部膜厚t1と底部膜厚t2とを、同一配線層におけるどの配線溝31a,31bにおいてもそれぞれ同じ厚さとなるようにCu合金からなるシード層33を堆積し、その後に電解メッキ法でCu金属膜34の堆積とアニール処理を行って、各配線溝31a,31bに形成される配線材料層35を形成する。これにより、その配線溝31a,31bの配線幅が太くなるほど添加元素の割合が少なくなる。

(もっと読む)

半導体装置の製造方法、半導体製造装置及び半導体装置

【課題】 銅膜を酸化させその酸化物を酸もしくはアルカリなどで除去することにより銅膜の表面をエッチングする方法において、エッチング処理を行った後の銅膜表面が荒れてしまうことが少なく、少ない工程で短時間に精度良く行うことができる半導体装置の製造方法、半導体製造装置及び半導体装置を提供する。

【解決手段】 半導体基板上の絶縁膜に形成された配線溝又はコンタクト孔に配線金属を堆積して前記配線溝又はコンタクト孔に充填する工程と、前記配線金属を研磨して前記絶縁膜を露出する工程と、前記半導体基板を洗浄する工程と、前記配線溝又はコンタクト孔に埋め込まれた前記配線金属表面をリセスエッチングする工程を有している。前記研磨工程、前記洗浄工程及び前記リセスエッチング工程の少なくとも2工程で用いる薬液の主たる成分が同一である。

(もっと読む)

半導体装置の製造方法

【課題】 従来技術による金属ゲート電極形成ではシリコン基板が大口径化した場合、ウェハ面内、及び疎密間での寸法及び形状のばらつきが大きくなるという課題があった。

【解決手段】 本発明は、タングステンゲートエッチングにおいて、寸法のウェハ面内均一性に優れた電極形成可能とした半導体装置の製法であって、具体的には、シリコン基板101にゲート絶縁膜としてシリコン酸化膜102、高誘電体膜(High−k膜)103、ゲート電極材料としてタングステン膜104、マスク膜としてシリコン窒化膜105を順に成膜する。反射防止膜106を塗布し公知のリソグラフィ技術によりパターンを形成し、この基板を反射防止膜106、シリコン窒化膜105を一般的な条件でエッチングした後、タングステン膜をシリコン基板の中央と外周のプラズマ密度の比を3〜4:1の条件で残膜が3〜5nmになるまでエッチングを行い、最後に残りのタングステン膜をプラズマ密度の比が中央:外周=1:1の条件でエッチングを行うこと方法である。

(もっと読む)

多層ゲートスタック

プラズマによりパターン形成された窒化層を形成するために窒化層をエッチングすることからなる半導体構造体を製造する方法。窒化層は半導体の基板上にあり、フォトレジスト層は窒化層上にあり、プラズマは、少なくとも圧力10ミリトルでCF4及びCHF3のガス混合物から形成される。 (もっと読む)

シリサイド膜の形成方法

【課題】 シリサイド膜を薄くしても細線効果を抑えることが可能なシリサイド膜の形成方法を提供する。

【解決手段】 SOI基板全面に対してアルゴンイオンを注入した後,基板を約300℃に調整し,ロングスロー・スパッタリング法を用いてチタン膜21(膜厚15nm)を形成する。基板を大気に曝すことなく連続的にチタン窒化膜23(膜厚30nm)を形成する。窒素雰囲気中で1回目の熱処理(750℃)を行い,ゲート領域,ソース領域,およびドレイン領域にそれぞれ自己整合的にシリサイド膜31,32,33(膜厚30nm)を形成する。チタン窒化膜と未反応のチタン膜を除去した後,2回目の熱処理(850℃)を行う。高抵抗の結晶構造C49を有するシリサイド膜31,32,33は,低抵抗の結晶構造C54を有するシリサイド膜に相転移する。

(もっと読む)

半導体装置およびその製造方法

【課題】コンタクトと該コンタクトの上側の配線とのショートマージンを稼いだ半導体装置を得ること。

【解決手段】半導体基板1上に形成される所定形状の第1層配線10を含む第1の配線層8と、該第1の配線層8上に形成される層間絶縁膜11と、該層間絶縁膜11上に形成され、所定形状の第2層配線15を含む第2の配線層13と、第1層配線10と第2層配線15とを電気的に接続するコンタクト12と、を備える半導体装置において、コンタクト12は、所定の深さから上方に行くにしたがって積層方向におけるその断面形状が小さくなるように形成される。

(もっと読む)

半導体装置および半導体装置の製造方法

【課題】バリア層と配線溝や接続孔からなる凹部を埋め込む銅層との間にチタンアルミニウム合金層を形成することで、SIV耐性の向上、界面密着性の向上等による配線信頼性の向上を可能とする。

【解決手段】絶縁膜11に形成された凹部12に埋め込まれた導電層16を有する半導体装置1であって、前記導電層16は、前記凹部12の内面に形成されたバリア層13と、前記バリア層13表面に形成されたチタンアルミニウム合金層14と、前記凹部12を埋め込むアルミニウムが固溶された銅層15とからなるものである。

(もっと読む)

ドライエッチング方法

【課題】ハードマスクの角部分を、ラウンド形状に加工するドライエッチング方法を提供する。

【解決手段】パターンニングされたホトレジスト13によりシリコン窒化膜12のマスクを形成した後、ホトレジスト13をドライエッチングにより縮小させ、露出したシリコン窒化膜マスク12の角部分をエッチングすることで、シリコン窒化膜マスク12の角部分にラウンド形状を有する溝加工処理が可能となる半導体装置の製造方法。

(もっと読む)

強誘電体メモリ及びその製造方法

【課題】 信頼性の向上を図ることにある。

【解決手段】 強誘電体メモリの製造方法は、(a)基体10の上方に形成された絶縁層20に、第1及び第2のコンタクトホール22,24を形成すること、(b)第1及び第2のコンタクトホール22,24のそれぞれの内部に、絶縁層20の上面よりも低い上面を有するプラグ42,44を形成すること、(c)第1及び第2のコンタクトホール22,24のそれぞれのプラグ42,44の上方を含む領域に、バリア層51を形成すること、(d)下部電極82、強誘電体層84及び上部電極86を順に積層して積層体81を形成すること、(e)積層体81をエッチングすることによって、第1のコンタクトホール22のプラグ42の上方を含む領域に、強誘電体キャパシタ80を形成すること、(f)第2のコンタクトホール24のプラグ44の上方を含む領域に、被覆層90を形成すること、(g)酸素雰囲気下においてアニール処理を行うこと、を含む。

(もっと読む)

半導体装置の製造方法

【課題】 絶縁膜に形成された凹部に埋め込んだ銅配線の表面をパラジウム置換めっきするにあたり、銅配線の表面がエッチングされることを抑え、良好な電気特性を長期に亘り維持可能な半導体装置を製造すること。

【解決手段】 絶縁膜例えばSiOC膜21をエッチングすることにより形成した凹部200に銅を埋め込んで銅配線25を形成した後、カルボキシル基を有する有機酸溶液にパラジウムを溶かしてなる置換めっき液を用いて前記凹部200に埋め込まれた銅配線25の表面をパラジウム置換めっきする。そしてパラジウム膜26が形成された銅配線25の表面に無電解めっき液を用いて密着層27を形成する構成とする。この場合、有機酸を選択したことにより、パラジウム置換めっき時に銅配線25がエッチングさせることを抑えることができる。

(もっと読む)

軟金属導体およびその形成方法

【課題】 化学的機械的研磨プロセスで研磨した後でほぼ擦り傷なしの表面が得られるような、その最上部表面の硬度が改善された軟金属導体を提供する。

【解決手段】 その後の化学的機械的研磨ステップで研磨後にほぼ擦り傷なしの表面が得られるように、十分大きい粒子サイズを有する粒子から構成される最上部層を有する、半導体素子に使用するための軟金属導体78である。導電性軟金属構造の最上部層に軟金属構造の厚さの約20%以上の粒子サイズを有する金属粒子を付着する。

(もっと読む)

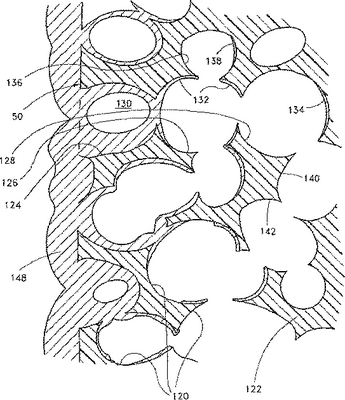

シーリング多孔質構造

集積回路中のデュアルダマシン(dual damascene)構造、特に多孔質材料中に形成された開口部のコンフォーマリティの裏張り(lining)のための方法及び構造が提供される。トレンチ(trench)及びコンタクトビア(contact via)が絶縁層中に形成される。これらのトレンチ及びビアの側壁上のポアがブロックされ、次いでこの構造は、所望のライニング材料の単層を形成するために交互に化学物質に曝される。例示的なプロセスフローにおいて、シーリング層の化学または物理気相成長法(chemical or physical vapor deposition)(CVDまたはPVD)により、不完全なコンフォーマリティに起因してポアをブロックする。交互のプロセスも、自己飽和(self−saturating)、自己制御(self−limiting)原子層堆積(atomic layer deposition)(ALD)プロセスと比較して減少されたコンフォーマリティを達成するようなパルス間隔及びパルス幅の選択によって構成され得る。なお別の構成において、異方性多孔質構造を有する層が、上部表面を選択的に溶融することによってシールされ得る。次いで、自己制御、自己飽和原子層堆積(ALD)反応により、有意にポアを充填することなくブロッキングが行われる。  (もっと読む)

(もっと読む)

FeRAM用途のためのイリジウムエッチング

【課題】 FeRAM用途において、ハードマスクと下層とに対して選択性が高いイリジウムエッチングプロセスを提供する。

【解決手段】

強誘電体デバイスにおける使用のためのイリジウム層をエッチングする方法(10)は、基板を用意すること(12)と、基板の上にバリア層を堆積すること(14)と、バリア層の上にイリジウム層を堆積すること(16)と、イリジウム層の上にハードマスク層を堆積すること(18)と、ハードマスク層の上にフォトレジスト層を堆積し、パターニングし、現像すること(20)と、ハードマスク層をエッチングすること(22)と、高密度プラズマ反応炉においてアルゴン、酸素、および塩素成分を用いてイリジウム層をエッチングすること(24)と、強誘電体デバイスを完成させること(26)とを包含する。

(もっと読む)

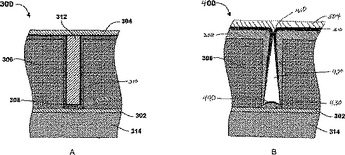

集積回路相互接続構造のGCIB処理

集積回路内の金属(304)の相互接続の製造工程および品質を改善するために、ガスクラスタ・イオンビーム(GCIB)(128)によって集積回路相互接続構造の溝やビア内の材料を取り除いたり再配分したりする方法が開示されている。この工程では、構造の入口の領域での不要な「ネックイン」を広げ、構造の頚部または底部等のより厚い領域から側壁に、バリア金属(308)を再堆積させたり、スパッタリングによって構造の底部の余分で不要な材料の一部を取り除く。GCIB処理は、バリア金属堆積後で銅シード層(310)/銅(312)電気メッキ前に適用することも、銅シード層(310)の形成後で電気メッキ前に適用することもできる。この方法は、既知の相互接続堆積技術の有用性を、次世代以降の集積回路まで拡張できる。  (もっと読む)

(もっと読む)

半導体装置の製造方法

【目的】 点欠陥の集合によるボイドがCu配線内に形成しないようにすることを目的とする。

【構成】 基体上に絶縁膜を形成する絶縁膜形成工程(S102〜S110)と、前記絶縁膜に開口部を形成する開口部形成工程(S112)と、前記絶縁膜表面と前記開口部とにシード膜を形成するシード膜形成工程(S116)と、前記シード膜を電極として第1の電流密度となる電流を流し、前記開口部に導電性材料をめっき法により堆積させる第1のめっき工程(S118)と、前記第1のめっき工程後、前記第1の電流密度より小さい第2の電流密度となる電流を流し、前記絶縁膜表面上に前記導電性材料をめっき法により堆積させる第2のめっき工程(S120)と、前記第2のめっき工程後、前記導電性材料が堆積した基体をアニール処理するアニール工程(S124)と、を備えたことを特徴とする。

(もっと読む)

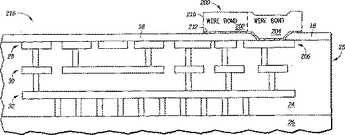

ボンディングパッドを有する半導体装置及びその形成方法

ボンディングパッド(200)は第1ワイヤボンディング領域(202)と、第2ワイヤボンディング領域(204)と、を含む。一実施形態では、第1ワイヤボンディング領域(202)がパッシベーション(18)を覆って延びる。別の実施形態では、ボンディングパッドはプローブ領域、第1ワイヤボンディング領域、及び第2ワイヤボンディング領域を有する。一実施形態では、プローブ領域及びワイヤボンディング領域がパッシベーション(18)を覆って延びる。ボンディングパッドはどのような数のワイヤボンディング領域及びプローブ領域も有することができ、かつこれらの領域をどのような構成として有することもできる。ボンディングパッドが複数のワイヤボンディング領域を含むことができるので、マルチチップパッケージにおける場合のように単一のボンディングパッドへの複数のワイヤ接続を行なうことができる。ボンディングパッドがパッシベーションを覆って延びる形でパッドを設けることができるので、集積回路チップ面積を小さくすることもできる。  (もっと読む)

(もっと読む)

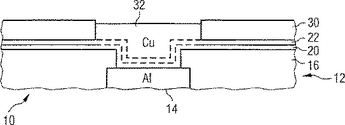

金属、特に銅を電着する方法、この方法の使用、および集積回路構造

とりわけ、絶縁層(16)内において相互接続(14)へのコンタクトホール(18)が生成される方法が示される。バリア層(20)が次いで提供される。その後、フォトレジスト層(30)が提供され、照射され、かつ、現像される。次いで、ガルバニック法を用いて、銅コンタクト(32)がコンタクトホール(18)において生成される。バリア層(20)またはさらなる境界電極層(22)のどちらか一方が、ガルバニック処理において境界電極としての役目をする。重大な金属汚染は、製造中、この方法によって抑制される。  (もっと読む)

(もっと読む)

2,001 - 2,020 / 2,127

[ Back to top ]