Fターム[5F045AF02]の内容

気相成長(金属層を除く) (114,827) | 被成膜面の組成、基板の特徴、ダミー基板、マスク (7,328) | 被成膜面が半導体であるもの (4,466) | IV族(Ge、SiC、C、Sn等)面への成膜 (2,477)

Fターム[5F045AF02]の下位に属するFターム

Si面への成膜 (1,762)

Fターム[5F045AF02]に分類される特許

201 - 220 / 715

半導体基板、半導体基板の製造方法、および電磁波発生装置

【課題】複数の異なる周波数を出力する半導体基板を提供する。

【解決手段】p型半導体またはn型半導体を含む第1の不純物半導体と、第1の不純物半導体に接する複数の空乏領域を有する空乏化半導体とを備え、複数の空乏領域のそれぞれは、第1の不純物半導体との第1界面と、第1界面と対向する表面とを有し、複数の空乏領域のそれぞれは、第1界面に垂直な方向における第1界面と表面との平均距離および組成の少なくとも一つが異なる半導体基板を提供する。

(もっと読む)

窒化物半導体素子およびその製造方法

【課題】Al含有率が低いAlGaN層やGaN層を用いた超格子歪緩衝層を平坦性良く形成すると共に、該超格子歪緩衝層上に平坦性および結晶性が良好な窒化物半導体層を形成した窒化物半導体素子を提供する。

【解決手段】基板と、基板上に形成されたAlNからなるAlN歪緩衝層と、AlN歪緩衝層上に形成された超格子歪緩衝層と、超格子歪緩衝層上に形成された窒化物半導体層とを備える窒化物半導体素子であって、超格子歪緩衝層は、AlxGa1−xN(0≦x≦0.25)よりなり、且つ、p型不純物を含む第1の層と、AlNよりなる第2の層とを交互に積層して超格子構造を形成したものであることを特徴とする、窒化物半導体素子である。

(もっと読む)

半導体装置の製造方法及び基板製造方法及び基板処理装置

【課題】複数枚の基板に不純物が均一にドーピングされた炭化珪素膜を成膜することができる半導体製造装置及び基板の製造方法及び基板処理装置を提供する

【解決手段】反応室内に延在されて設けられる第1のガス供給ノズル60及び第2のガス供給ノズル70と、第1のガス供給ノズルの基板の主面と平行であって、第2のガス供給ノズルの方向に1以上分岐され1以上の第1のガス供給口68を有する第1の分岐ノズルと、第2のガス供給ノズルの基板の主面と平行であって、第1のガス供給ノズルの方向に1以上分岐され、1以上の第2のガス供給口72を有する第2の分岐ノズルとを備え、第1のガス供給口と第2のガス供給口とが基板の積層方向に隣接するように設けられた基板処理装置によって課題を解決する。

(もっと読む)

基板処理装置用の多孔板の製造方法及び多孔板

【課題】作業工数、特に、孔加工工数を低減することができる基板処理装置用の多孔板の製造方法を提供する。

【解決手段】予め多数の第1の貫通孔42が形成されたカーボン基台41の表面に、化学蒸着(CVD)法によって、例えば厚さ5mmのSiC膜43を形成させ、その後、第1の貫通孔42に対応する第2の貫通孔44が多数設けられた表層の多孔SiC膜43を切り出し、加熱してSiC膜43に付着したカーボンを燃焼、除去し、必要に応じて表面を研削し、また表面処理を施す。

(もっと読む)

半導体基板、半導体デバイスおよび半導体基板の製造方法

【課題】中間層としてGe結晶を用いる場合の化合物半導体へのGe原子の混入を抑制する。

【解決手段】ベース基板と、ベース基板上に形成された第1結晶層と、第1結晶層を被覆する第2結晶層と、第2結晶層に接して形成された第3結晶層とを備え、第1結晶層が、ベース基板における第1結晶層と接する面と面方位が等しい第1結晶面、及び、第1結晶面と異なる面方位を有する第2結晶面を有し、第2結晶層が、第1結晶面と面方位が等しい第3結晶面、及び、第2結晶面と面方位が等しい第4結晶面を有し、第3結晶層が、第3結晶面及び第4結晶面のそれぞれの少なくとも一部に接しており、第1結晶面に接する領域における第2結晶層の厚みに対する第2結晶面に接する領域における第2結晶層の厚みの比が、第3結晶面に接する領域における第3結晶層の厚みに対する第4結晶面に接する領域における第3結晶層の厚みの比よりも大きい半導体基板を提供する。

(もっと読む)

熱処理装置、半導体装置の製造方法、及び、基板の製造方法

【課題】爆発等の発生を抑制することができる熱処理装置、半導体装置の製造方法、及び、基板の製造方法を提供する。

【解決手段】磁気コイル50によりアウターチューブ42内を電磁誘導加熱するとともに、アウターチューブ42とライナーチューブ204との間には、不活性ガス供給ノズル210が設けられており、この不活性ガス供給ノズル210の不活性ガス供給孔212から窒素(N2)等の不活性ガスを導入し、処理室44外の周囲空間214を上方から下方に向かってパージする。周囲空間214を不活性ガス雰囲気とし、この周囲空間214内の大気(酸素)濃度を低くする。

(もっと読む)

成膜装置および成膜方法

【課題】SiC(炭化珪素)膜形成を行う際に反応ガスを効率良く使用し、膜厚均一性と品質の高い膜を実現する成膜装置を提供する。

【解決手段】成膜装置50の成膜室1を、珪素ソースガスを含む第1の反応ガス25用の第1のガス供給路4と、炭素ソースガスを含む第2の反応ガス26用の第2のガス供給路14と、半導体基板6の置かれる胴部30より断面積の小さい頭部31を有して成膜室1内壁を被うライナ2とから構成する。第1のガス供給路4は、内管と外管とからなって、先端が半導体基板6近傍まで延び、外管に水素ガスを供給しながら、内管に第1の反応ガス25を供給できるようにする。そして、第2のガス供給路14からライナ2の頭部31に供給された第2の反応ガス26を流下させ、第1の反応ガス25と半導体基板6の表面で混合し、半導体基板6表面にSiC膜形成を行うようにする。

(もっと読む)

窒化物半導体エピタキシャルウェハおよびその製造方法ならびに電界効果型トランジスタ素子

【課題】 高耐圧化とカレントコラプス現象の低減ないしは解消との両立を可能とした窒化物半導体エピタキシャルウェハおよびその製造方法ならびに電界効果型トランジスタ素子を提供する。

【解決手段】 基板1と、前記基板1の上に形成された第1の窒化物半導体層3と、前記第1の窒化物半導体層3の上に形成された、前記第1の窒化物半導体層3よりも電子親和力の小さい第2の窒化物半導体層5とを有し、前記第1の窒化物半導体層3には、その表面から深さ方向に、近似式;NFe=A×exp(B×C)、(NFe:第1の窒化物半導体層における鉄濃度、A:1E14〜1E17[cm−3]、B:3〜8[μm−1]、C:第1の窒化物半導体層における表面からの深さ)によって表わされる深さ方向プロファイルで鉄がドーピングされており、かつ前記第1の窒化物半導体層の表面側には、前記鉄の濃度よりも高い濃度でシリコンをドーピングしてなるシリコンドーピング領域4が設けられている。

(もっと読む)

成膜装置および成膜方法

【課題】成膜室内壁を保護するライナ上に副生成物が形成されるのを抑制する。

【解決手段】チャンバ1の頂部には、プロセスガス25の供給部4が、内部には、半導体基板6を載置する回転式のサセプタ7と、チャンバ1の内壁を被覆する筒状のライナ2とがそれぞれ設けられている。ライナ2は、サセプタ7の配置される胴部30と、供給部4の側にあって胴部30より断面積の小さい頭部31と、胴部30と頭部31をつなぐ段部32とを有する。ライナ2の頭部31の周囲には、塩化水素ガスをライナ2内に供給するガス流路26が設けられており、ライナ2内に塩化水素ガスを供給しながら、プロセスガス25を供給部4からチャンバ1内に流下させて、下方に配置されたサセプタ7上の半導体基板6に結晶膜を形成する。

(もっと読む)

III族窒化物半導体本体のインシチュドーパント注入及び成長

【課題】半導体材料の構造的及び化学量論的特性を保ったまま、窒化物本体を横方向及び縦方向で空間的に規定された選択ドーピングを達成しうるインシチュドーパント注入及び成長を提供する。

【解決手段】窒化物半導体本体の成長中にインシチュドーパント注入を可能にする方法は、ドーパント注入装置及び成長室を有する複合窒化物室中に、窒化物半導体本体に対する成長環境を確立するステップと、成長室内で窒化物半導体本体を成長させる成長ステップと、ドーパント注入装置を用いて成長室内で窒化物半導体本体にインシチュ状態でドーパント注入を行う注入ステップとを具える。この方法を用いて形成する半導体デバイスは、サポート基板上に形成した第1導電型の窒化物半導体本体と、窒化物半導体本体の成長中にこの窒化物半導体本体のインシチュドーパント注入により形成され、第2導電型を有する少なくとも1つのドープ領域とを具える。

(もっと読む)

炭化珪素半導体装置の製造方法

【課題】炭化珪素半導体装置の製造方法において、アニール処理の際の珪素および炭素の蒸発を防止する保護膜の膜厚測定を精度良く、かつ、低コストで行うことが可能な製造方法を提供する。

【解決手段】基板保持具35にウエハWFを搭載して成膜炉32内に置き、成膜炉32内を真空ポンプによりガス排気部33を介して真空排気し、残存する酸素を極力除去した後、Arやヘリウム(He)などの不活性ガスをガス導入部31を介して導入しながら、減圧下で成膜炉32内の温度を800℃〜950℃の範囲に加熱する。この温度に達したら、不活性ガスの流入を停止し、成膜炉32内にソースガスとして気化したエタノールをガス導入部31を介して導入することで、ウエハWFの全表面にグラファイト膜を成膜する。

(もっと読む)

基板処理装置及び半導体装置の製造方法及び基板製造方法

【課題】誘導コイルの外側に設けられた金属材料で構成された部材が誘導加熱されることを抑制し、基板処理中の安全性を向上させる。

【解決手段】基板14を収容する反応管42と、該反応管の外周を囲うように設けられた誘導加熱部50と、該誘導加熱部の外を囲うように設けられる遮蔽部100と、前記反応管40内に少なくとも原料ガスを供給するガス供給部260,270,280と、前記誘導加熱部50が前記反応管40内を加熱すると共に、前記ガス供給部260,270,280から原料ガスを前記反応管40内へ供給させて前記基板14を処理する制御部152と、を備え、前記遮蔽部100が、前記誘導加熱部50の外を囲うように設けられている。

(もっと読む)

半導体膜の製造方法および半導体膜の製造装置

【課題】大面積の良質な半導体膜を安定して簡便に作製することが可能な半導体膜の製造方法を得ること。

【解決手段】前記カソード電極上に堆積した半導体膜を前記カソード電極を加熱することにより加熱する工程と、前記加熱された半導体膜中から離脱した脱離水素原子量を前記カソード電極の温度に応じて複数回測定する工程と、前記脱離水素原子量の測定結果を分析して前記半導体膜の膜質を反映させて製膜条件を調整するための指標となる膜質情報を取得する工程と、前記膜質情報に基づいて前記半導体膜の製膜条件を第2の製膜条件に再設定する工程とを含む。

(もっと読む)

半導体装置の製造方法

【課題】信頼性の高いゲート酸化膜をSiC基板の熱酸化によって得ることができる酸化膜形成方法を提供する。

【解決手段】半導体装置の製造方法は、SiC基板1上に水素および酸素を同時に導入する工程と、前記SiC基板1上において、1000℃以上の温度かつ減圧の条件下で前記水素および前記酸素を燃焼反応させ、該燃焼反応により前記SiC基板1表面にシリコン酸化膜であるゲート酸化膜4を形成する工程とを備える。

(もっと読む)

(100)面方位を有するダイヤモンド半導体デバイス

【課題】 本発明は、リン原子がドープされたn型(100)面方位ダイヤモンド半導体単結晶膜を備えた(100)面方位を有するダイヤモンド半導体デバイスを提供することを課題とする。

【解決手段】 (100)面から10度以下のオフ角を持ち、エピタキシャル成長させるためのダイヤモンド基板と、前記基板上にリンをドープしてエピタキシャル成長させて形成したn型ダイヤモンド半導体単結晶膜とを備え、前記n型ダイヤモンド半導体単結晶膜は、前記基板と同じオフ角ならびに(100)面方位を有することを特徴とするダイヤモンド半導体デバイス。

(もっと読む)

ダイヤモンド半導体素子およびその製造方法

【課題】最大発振周波数fmaxを高くしてダイヤモンド電界効果トランジスタの特性を大きく向上させ、かつ電圧降下を小さく抑えることにより実用レベルに到達させること。

【解決手段】「ソース・ゲート電極間隔dSG、ゲート・ドレイン電極間隔dGDを狭くすること」と「ソース電極の厚さtS、ドレイン電極の厚さtDを厚くすること」とを両立させるために、ソース電極およびドレイン電極を、エッチング溶液を用いてエッチングする層とレジストを用いてリフトオフする層とに分けて形成する。これにより電極の逆メサ部を小さくすることができるため、ソース電極とゲート電極との間隔を小さくして最大発振周波数fmaxを上げ、かつソース電極およびドレイン電極の厚みを厚くして電圧降下を小さく抑えることができる。

(もっと読む)

ダイヤモンド半導体素子およびその製造方法

【課題】ダイヤモンド薄膜内に存在する結晶欠陥、不純物等を減少させ、高品質なダイヤモンド薄膜を作製可能なダイヤモンド薄膜作製方法を提供すること。

【解決手段】ダイヤモンドが安定な高圧力下でアニールを行う。これにより、結晶中に含まれる格子欠陥等が回復、除去され、ダイヤモンド結晶薄膜を高品質化する事ができる。「(ダイヤモンドが)安定な、安定に」とは、ダイヤモンドがグラファイト化せずにダイヤモンドの状態を保つ状態を指す。ダイヤモンドが安定にアニール出来る領域内でアニールを行う温度(アニール温度、とも呼ぶ)Tおよびアニールを行う圧力(アニール圧力、とも呼ぶ)Pが決定される。この領域は、図21に示される、P>0.71+0.0027TまたはP=0.71+0.0027Tを満たし、なおかつP≧1.5GPaの領域である。このような領域は、図21中の斜線部分である。

(もっと読む)

成膜装置および成膜方法

【課題】SiC膜のエピタキシャル成長など、高温を使用する熱CVD装置において、ヒータの過度の温度上昇を抑制し、成膜基板の緻密な温度制御を行う。

【解決手段】頂部にプロセスガス25の供給部4と、下部に半導体基板6を載置する回転式のサセプタ7と、前記半導体基板6の下面側の位置に配設されたヒータ8と、内壁を被覆する筒状のライナ2と、を備えるチャンバ1からなる成膜装置50において、チャンバ1の内壁上部とライナ2との間に、複数の抵抗加熱ヒータ36、37、38に分割されてライナ2の周囲に周設された抵抗加熱型の上部ヒータ35を配設し、ヒータ8と上部ヒータ35と、を協同させて半導体基板6を加熱する。

(もっと読む)

n型半導体ダイヤモンドおよびその製造方法

【課題】ダイヤモンド半導体膜へのV族元素のドーピング効率を向上させて、電子素子への実用に供することが可能なダイヤモンドのn型半導体膜を提供する。

【解決手段】気体におけるAsと炭素Cとの比率(As/(As+C))が2ppm〜500000ppmの範囲になるように炭素を含む原料ガスとAsドーパントガスを用い、マイクロ波パワーが350Wから750Wの範囲にあり、基板表面温度が700℃から900℃の範囲にあり、As流量が1マイクロモル毎分から750マイクロモル毎分までの範囲にあるマイクロ波プラズマ化学気相堆積(CVD)法によりn型ダイヤモンドが得られる。マイクロ波パワーが350Wから750Wの範囲で、移動度は200cm2/(Vs)程度になり、n型伝導が実現さる。ドーパントとしてAsの代わりにSbを用いても同様の効果が得られる。

(もっと読む)

化合物半導体装置の製造方法及び化合物半導体装置

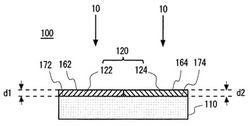

【課題】工程増を最小限とした簡便な手法で、基板に反りを生ぜしめることなく、また基板上方の化合物半導体層の結晶性を損なうことなく確実な素子分離を実現し、信頼性の高い装置構成を得る。

【解決手段】SiC基板1上の素子分離領域に相当する部位にマスク2を形成し、マスク2を覆うようにSiC基板1上に緩衝層3を第1の温度で形成し、第1の温度より高い第2の温度で加熱処理して緩衝層3のうちSiC基板1上の部位を結晶化し、緩衝層3の上方に化合物半導体層10を形成して、化合物半導体層10のマスク2の上方に相当する部位を素子分離領域とする。

(もっと読む)

201 - 220 / 715

[ Back to top ]