Fターム[5F047FA17]の内容

Fターム[5F047FA17]に分類される特許

1 - 13 / 13

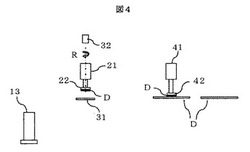

ダイボンダ及びボンディング方法

【課題】既にボンディングしたダイに対してダイを180度回転させて積層しても、製品品質の高いダイボンダ又はボンディング方法を提供する。

【解決手段】ピックアップヘッド21でウェハからダイDをピックアップしアライメントステージ31に前記ダイDを載置し、ボンディングヘッド41で前記アライメントステージ31から前記ダイDをピックアップし基板又は既にボンディングされたダイD上にボンディングするダイボンダ又はボンディング方法において、前記ボンディングヘッド41が前記アライメントステージ31から前記ダイDをピックアップする前に前記ダイDの姿勢を前記ボンディングする面に平行な面で所定角度で回転させる。

(もっと読む)

半導体製造装置及び半導体製造方法

【課題】半導体製造の後工程における実装処理のウエハ交換にかかる時間が短く、稼動効率の高い半導体製造装置及び半導体製造方法を提供する。

【解決手段】前記半導体製造装置の装置本体に着脱自在なウエハカセットと、前記ウエハカセットに収納可能であり、前記ウエハが搭載され、かつ前記半導体チップの情報を保有するバーコードが貼付されたウエハキャリアと、前記ウエハキャリアを載置可能で回転可能なバッファテーブルとバーコードリーダとを備え、かつ前記バーコードリーダに前記ウエハキャリアのバーコードの読み取り動作後に、前記ウエハキャリアの向きを前記被実装部材への実装動作のための向きに合わせるアライメント動作を行うバッファ装置と、前記バッファ装置と半導体チップのピックアップ位置との間で前記ウエハキャリアを搬送するXYθテーブルと、前記被実装部材に半導体チップを実装する実装機構が備えられていることを特徴とする。

(もっと読む)

ダイボンダ及び半導体製造方法

【課題】

本発明は、ダイを正確にボンディングできる信頼性の高いダイボンダ及び半導体製造方法を提供することである。

【解決手段】

本発明は、ダイをウェハから吸着して基板にボンディングするボンディングヘッドと、前記ダイの位置を所定精度で前記位置決めする第1の調整機構を有し、前記ボンディングヘッドを位置決めする位置決めを機構と、前記位置決め機構を制御する位置決め制御部と、前記ボンディングヘッドに設け、前記第1の調整機構よりも高い精度で前記ダイの位置を調整する第2の調整機構とを有する。

(もっと読む)

半導体集積回路装置の製造方法

【課題】半導体集積回路装置の製造工程のうちの組立工程におけるダイシング後のチップのピックアップ工程またはダイ・ボンディング工程では、急速なチップの薄膜化によって、ピックアップ不良またはダイ・ボンディング工程不良の低減方法を提供する。

【解決手段】チップをコレットで真空吸着してダイ・ボンディングする場合において、吸引コレットの真空吸着を早期に解除(吸着オフステップ206)して、ダイ・ボンディング(ボンディングステップ208)時のチップの湾曲状態に起因するボイド等の発生を回避するものである。

(もっと読む)

MEMSチップ用吸着コレット

【課題】表面中心部に薄い膜の振動膜を有するチップをピックアップすることができる吸着コレットを提供する。

【解決手段】吸着コレット1は、ウェハーダイシングされたMEMSチップ10をピックアップするものであり、ピックアップ対象のMEMSチップ10の周辺を吸着固定する際にエアーが通過する吸着孔201と、ピックアップ対象のMEMSチップ10を吸着コレット1側へ突き上げる突き上げ針が通過する貫通孔202と、を備える。また、貫通孔202とMEMSチップ10の表面部における振動膜部102以外の領域とが対向している。

(もっと読む)

アクチュエータ

【課題】全体サイズの小型化、および製造コストの低廉化を図りながら、ロッドを正確に昇降操作および回転操作することができるアクチュエータを提供する。

【解決手段】本発明に係るアクチュエータ1は、ロッド2と、該ロッド2をスライド操作するスライド駆動部5と、ロッド2を回転操作する回転駆動部6と、ロッド2のスライド方向の変位量を検出するスライド位置検出部3と、ロッド2の回転角度を検出する角度検出部7とを備える。スライド駆動部5はリニアアクチュエータであり、ロッド2に設けられたムービングマグネット22と、ロッド2の外周面を囲むように非接触状態で配置されたリニアモータコイル21とで構成される。スライド位置検出部3はリニアセンサであり、ロッド2に配置された磁性マーク16と、ロッド2の外周面を囲むように非接触状態で配置された中空筒状のセンサヘッド17とで構成される。

(もっと読む)

吸着コレット

【課題】六角錘状の錐体を有するチップを傾きなく安定して保持することができ、しかも、当該チップに超音波を安定かつ効率的に伝播させることができる吸着コレットを提供する。

【解決手段】吸着コレット30は、六角錘状の錐体11を有するチップたるLEDチップ10を吸着するためのチップ吸着用凹所31が先端部に形成され、チップ吸着用凹所31に連通する真空吸着孔32が形成されている。チップ吸着用凹所31は、六角形状に開口され六角錘状の錐体11の各側面11aそれぞれに面接触可能な6つの傾斜面31aで囲まれた六角錘状の凹所により構成されている。

(もっと読む)

ウエハチップチャック装置およびウエハチップチャック装置におけるチャック不良判定方法

【課題】チャックしたチップの位置ずれを自動的に修正可能とし、チャックの良否を判定して、正確なチップ組付けに供し得る、ウエハチップチャック装置およびチャック不良判定方法を提供する。

【解決手段】チャック本体12に、中心軸に沿って吸引通路18が設け、チャック本体12先端側に、四角錐形状に拡がる吸着凹部19を設ける。吸着凹部19の外周縁部に、帯状縁部20a〜20dを設ける。

ウエハチップ11をチャックした際に、吸着凹部19内に収容され、ウエハチップ11の角部が、吸着凹部19の稜線に乗った状態を正常にチャックした状態とし、これを撮像手段15によって捉えられる画像データを基準としてチャックの良否を判定する。

(もっと読む)

ボンディング装置

【課題】調整の煩雑化を招くことなく、ボンディング位置のバラツキを抑えることができるボンディング装置を提供する。

【解決手段】第1ツールの画像を第1カメラ72で取得し、第2ツール52の画像を第1カメラ72で取得して第1ツールと第2ツール52のズレ量をオフセット値として記憶する。第2ボンディングヘッド42でボンディングする際に、第2カメラ92で取得した第2ツール52へのチップ3の吸着位置に基づいて第2ツール52による移送先とチップ3がボンディングされるボンディング位置との関係を補正する。このとき、第1ツールへのチップ3の吸着位置に基づいて定められた補正値を用いて補正するが、その補正量を、第1ツール51と第2ツール52のズレ量を示すオフセット値を利用して補完する。

(もっと読む)

精密部品の位置決め装置

【課題】3個以上の精密部品を正確に位置決めして重ね合わせ、あるいは組み付けできる位置決め装置を実現する。

【解決手段】水平面内の位置を正確に位置決めするセンタリングチャック4a、4bを上下2段に設け、それぞれの位置決め位置を鉛直方向に一致させる。

(もっと読む)

ボンディング装置

【課題】

本発明は、撮像手段での電子部品の撮像のための時間的ロスをなくすと同時に、煩わしい作業無しに電子部品の位置を精度良く撮像することのできる撮像手段を有するボンディング装置とする。

【解決手段】

ボンディング装置に次の手段を採用する。

第1に、ボンディングツールと、部品供給部と、ボンディングステージと、ボンディングツール移動手段と、吸着された電子部品の撮像手段と、撮像画像を基に位置ずれを求める画像処理手段と、位置ずれを補正する移動手段の制御手段とを備える。

第2に、撮像手段は、入射光口と一体に形成されると共に、入射光口をボンディングツールの下方で上向きに配置して、移動手段にボンディングツールの移動とともに移動するように設けられる。

第3に、移動手段によりボンディングツールが部品取り出し位置からボンディングステージ上のボンディング位置まで移動する間に直接撮像する。

(もっと読む)

半導体装置の製造方法

【課題】 チップサイズの小型化を実現しつつチップのダイボンディングを可能にする半導体装置の製造方法を提供する。

【解決手段】 本発明に係るVCSELの製造方法は、100μm角以下に切断され、かつ一様に離間されたチップ12を支持するダイボンディングテープ14をサブマウント16上に載せ、その後、サブマウント16をチップ12の外形よりも大きな外形に切断し、実装用チップ30を作成する。実装用チップ30は、ダイボンダー用コレット20により吸着できる程度のサイズを有しており、コレット30に把持された実装用チップ30がダイパット32上に搬送する、ダイボンディングされる。

(もっと読む)

実装ノズルのクリーニング方法及びその装置、実装機

【課題】実装ノズルの吸着面をクリーニングする際に、砥粒の剥離が生じない研磨部材であって、研磨に伴うごみ、くず等が研磨対象である吸着面に影響を及ぼすことがなく、ウエハの糊が吸着面に付着することのない研磨部材を備えるクリーニング装置、クリーニング方法を提供する。

【解決手段】電子部品実装機に使用されるクリーニング装置であって、前記電子部品実装機は、電子部品を回路基板に実装するための実装ノズルを備え、前記実装ノズルの先端部には電子部品を吸着保持する吸着面が設けられ、前記クリーニング装置は、前記実装ノズルの前記吸着面を擦るための研磨手段と、前記研磨手段を所定の方向に移動させるための駆動手段と、を備え、前記研磨手段は、セラミックス構造体からなり、前記実装ノズルの吸着面と接触する前記研磨手段の接触面の粒度がP1,000〜P5,000の範囲内である。

(もっと読む)

1 - 13 / 13

[ Back to top ]