Fターム[5H018HH03]の内容

無消耗性電極 (49,684) | 数値限定、大小の特定 (7,446) | 厚さ、長さ、角度 (1,055)

Fターム[5H018HH03]に分類される特許

201 - 220 / 1,055

固体酸化物形燃料電池

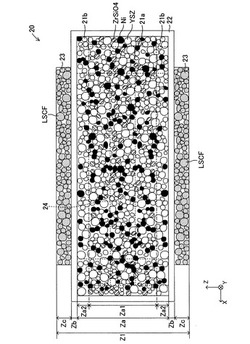

【課題】内部に燃料流路が形成された焼成体である燃料極層と、電解質層と、空気極層とを備えた固体酸化物形燃料電池の積層体において、焼成後の積層体の燃料極層に対して還元処理を施す際に発生する還元収縮の程度を抑制し得るものを提供すること。

【解決手段】この固体酸化物形燃料電池の積層体20は、内部に燃料流路24が形成された燃料極層21a、21bと、電解質層22と、空気極層23とを備える。燃料極層には、ジルコンが含まれる。これにより、燃料極層をアノード電極として機能させるために燃料極層に対して還元処理が実行される際の燃料極層の収縮の程度が減少する。複数の積層体と複数のインターコネクタからなる組立完了後のスタック構造体における各燃料極層に対して還元処理が行われる場合、上記収縮に起因して積層体とインターコネクタとの間の電気的接続部位の一部にて電気的接続が失われる事態の発生が抑制され得る。

(もっと読む)

固体高分子形燃料電池用ガス拡散層部材および固体高分子形燃料電池

【課題】RHバランスのよいガス拡散層部材を提供すること。

【解決手段】厚さが100〜250μmの範囲内にあるシート状の通気性導電性基材を含んでなる固体高分子形燃料電池用のガス拡散層部材であって、JIS L 1099:2006に準拠した測定法による透湿度が1300〜2000g/m2/hの範囲内にあることを特徴とするガス拡散層部材。

(もっと読む)

固体高分子型燃料電池の触媒層の評価方法

【課題】固体高分子型燃料電池の触媒層における、プロトン伝導性を評価する方法を提供する。

【解決手段】触媒が担持され且つ親水処理が施されたカーボン粉末とプロトン伝導性高分子電解質とを含む固体高分子型燃料電池の触媒層におけるプロトン伝導性を、次式(プロトン移動距離係数)=d×A×S×rx[式中、dは触媒層の厚さ(μm)、Aは触媒が担持され且つ親水処理が施されたカーボン粉末の単位重量当たりの酸量(mmol/g)、Sはカーボン粉末の形状によって決まる担体形状因子、rは触媒層中における、プロトン伝導性高分子電解質(P)及び触媒が担持され且つ親水処理が施されたカーボン粉末(C)の重量比P/C、xは−1]で定義されるプロトン移動距離係数に基づいて評価する。このプロトン移動距離係数が0.05〜0.8になるよう制御することが好ましい。

(もっと読む)

水スラリーおよびその製造方法

【課題】酸化還元可能なナノ粒子と、前記ナノ粒子を被覆する炭素材料からなるナノ複合材料が平均二次粒子径1μm以下で分散した水スラリー、ならびに、安価にかつ簡便な方法により当該水スラリーを製造できる方法を提供する。

【解決手段】茶成分を含有する水溶液に、酸化還元可能なナノ粒子と前記ナノ粒子を被覆する炭素材料からなるナノ複合材料を分散させてなる水スラリーにおいて、分散しているナノ複合材料の平均二次粒子径が1μm以下である水スラリー、ならびに、酸化還元可能なナノ粒子と当該ナノ粒子を被覆する炭素材料とからなるナノ複合材料を含む原料スラリーを粉砕し、粉砕された原料スラリーと茶成分を含有する水溶液とを混合する水スラリーの製造方法。

(もっと読む)

固体電解質膜−水素透過性金属膜からなる複合膜構造体及び燃料電池並びにそれらの製造方法

【課題】 低コストで製造することができ、内部抵抗が低く、発電特性等の電気化学特性及び水素透過性に優れた複合膜構造体及び燃料電池、並びにそれらの製造方法を提供する。

【解決手段】 水素透過性金属膜1と固体電解質膜2とからなる複合膜構造体であって、固体電解質膜2は、水素透過性金属膜1の熱酸化処理した表面上に塗布法により形成されたものであり、2価のアルカリ土類金属をAサイトに配し、4価のセリウム、又は4価のセリウム及び4価のジルコニウムをBサイトに配するペロブスカイト型酸化物(ABO3)を基本構造とし且つセリウム(Ce)の一部を3価の希土類元素で置換した結晶構造を有する化合物からなり、単相で、厚さが30μm以下である。

(もっと読む)

燃料電池用電極及びその製造方法

【課題】適度な保水性及び排水性を有しつつ、電極性能の低下を防止した燃料電池用電極と、上記電極を簡易な方法で製造する製造方法を提供することにある。

【解決手段】第一電極粒子11と第一溶媒とを含有する第一触媒インクを電解質膜2上に湿式塗布し、緻密層3aを形成する。次に上記緻密層3aに第一溶媒が残存している状態で、第二電極粒子12と第二溶媒とを含有する第二触媒インクを上記緻密層3a上に湿式塗布し、上記第一及び第二溶媒を蒸発させることにより、凹凸層3bを形成する。得られた凹凸層の表面全体には、第二電極粒子12からなる凹凸が形成されている。

(もっと読む)

固体高分子型燃料電池用ガス拡散電極及びその製造方法

【課題】 本発明の目的は、多孔質の膜を通してガス拡散性が良好で、それによって電池特性を良好に保ち、圧力損失が少なく均一なガス透過が可能で触媒層に均一に水素ガスや酸素ガスを供給することが可能なガス拡散電極及びその製造方法を提供することにある。

【解決手段】 本発明の固体高分子型燃料電池用ガス拡散電極は、2層以上の導電性不織布を積層してなる固体高分子型燃料電池用ガス拡散電極であって、最上層の導電性不織布における平均繊維径と最下層の導電性不織布における平均繊維径が異なる。また、このようなガス拡散電極は、斜め上方に走行する抄紙ネットの傾斜走行部上に、第1のフローボックスから繊維スラリーを流し出すと共に、該第1のフローボックス内の吃水線と傾斜走行部との交差部近傍にフローボックスの下部が位置する第2のフローボックスから繊維スラリーを流し出すことにより得ることができる。

(もっと読む)

全芳香族マルチブロック共重合体による電解質膜

【課題】固体高分子形燃料電池、直接メタノ−ル形燃料電池の高分子電解質膜、触媒層用のバインダーとして有用な高分子電解質を提供することであり、安価で化学構造の多様性を持つ炭化水素系材料であって、低い吸水率と優れたプロトン伝導度を持つ高分子電解質を提供する。

【解決手段】スルホン酸基を有するセグメントと、スルホン酸基を有しないセグメントとからなるマルチブロック型全芳香族高分子電解質であり、スルホン酸基を有するセグメントの繰り返し単位中に存在する、芳香環を結ぶ2価の連結基において、電子吸引性の連結基の割合が20%〜100%であり、ミクロ相分離構造を有することを特徴とする。

(もっと読む)

燃料電池用高分子膜電極接合体及びこれを用いた燃料電池

【課題】固体高分子電解質膜のプロトン伝導性を低下させず、固体高分子電解質膜の破損、カソード内の固体高分子電解質の酸化劣化を防ぎ、発電寿命の長い燃料電池用高分子膜電極接合体およびこれを用いた固体高分子型燃料電池を提供する。

【解決手段】触媒と固体高分子電解質から構成されるアノードと、触媒と固体高分子電解質から構成されるカソードと、アノードとカソードの間に形成される固体高分子電解質膜からなる燃料電池用高分子膜電極接合体において、カソードと固体高分子電解質膜の間に電解質膜保護層を形成し、カソード表面にカソード保護層を形成する。

(もっと読む)

積層焼成体、及びその積層焼成体の製造方法

【課題】緻密層内部に残留応力が発生し難い、多孔質基板と緻密層からなる固体酸化物形燃料電池用の積層焼成体を提供する。

【解決手段】積層焼成体の製造においては、電解質層となる第1グリーンシート22zと反応防止層となる第2グリーンシート23zとを積層してグリーンシート積層体を得た後、燃料極層となる圧粉体21zの上下面に接合剤を介在することなく、グリーンシート積層体をそれぞれ積層する。この積層体にコールドアイソスタチックプレス法(CIP)による加圧成形を施して、圧粉体21zとそれぞれのグリーンシート積層体とが一体化された加圧成形体を得て、この加圧成形体を焼成することにより、燃料極層と一対の電解質層と一対の反応防止層からなる積層焼成体。

(もっと読む)

電解質・電極接合体の製造方法

【課題】アノード電極層とカソード電極層との間に電解質層及び中間層が介装された電解質支持型の電解質・電極接合体を効率よく得るとともに、層間剥離や反りが生じる懸念を払拭する。

【解決手段】中間層16の収縮率の許容範囲、すなわち、収縮率下限値及び収縮率上限値を求め、少なくとも固体電解質14の収縮率、好ましくはアノード電極層12及び固体電解質14(電解質層)の双方の収縮率を、中間層16の収縮率下限値〜収縮率上限値の間に設定する。

(もっと読む)

膜電極接合体および燃料電池

【課題】セル内での良好な水分還流が齎され、自己加湿性能に優れた膜電極接合体と、これを具備する燃料電池セルからなる燃料電池を提供する。

【解決手段】電解質膜1と、その両側に配され、導電性担体31に触媒32が担持されてなる触媒担持担体と高分子電解質33とからなる、アノード側触媒層3およびカソード側触媒層2と、から形成された膜電極接合体であり、このアノード側触媒層3は、I/C(I/C:導電性担体31の質量Cに対する高分子電解質33の質量Iの比)が1.0〜2.0の範囲であり、EW(スルホン酸等量重量)が750〜1100の範囲にあり、高分子電解質の厚みが10nm〜24nmの範囲にある。

(もっと読む)

電解質・電極接合体の製造方法

【課題】アノード電極層とカソード電極層との間に、少なくとも、電解質層及び中間層が介装された電解質・電極接合体を効率よく得るとともに、層間剥離が生じる懸念を払拭する。

【解決手段】アノード電極層12の出発材料に含まれるバインダの添加量等を調整することで、該アノード電極層12の焼成処理に伴う収縮率を所定の範囲、例えば、8〜25%に設定する。その一方で、該アノード電極層12上に積層する平坦化層14、固体電解質16(電解質層)及び中間層18の出発材料を、例えば、バインダの添加量を多くする等して、各層の収縮率がアノード電極層12に比して大きくなるように調製する。各層の好適な収縮率は、21〜28%である。これらの出発材料から形成されたアノード電極層12、平坦化層14、固体電解質16及び中間層18のシート状成形体をこの順序で積層・圧着した後、焼成処理を施して各層を同時に焼結させる。

(もっと読む)

固体アルカリ形燃料電池用アノード電極、及びそれを用いたアニオン伝導性高分子電解質膜−電極接合体並びに固体アルカリ形燃料電池

【課題】 多孔質かつ導電性の電極基材に触媒層の一部を充填して形成された中間層を配置することで、反応面積を増大させると共に、電極強度を良好に確保できる固体アルカリ形燃料電池用アノード電極、及びそれを用いたアニオン伝導性高分子電解質膜−電極接合体並びに固体アルカリ形燃料電池を提供する。

【解決手段】 本発明による固体アルカリ形燃料電池用アノード電極10は、多孔質でかつ導電性を有する電極基材5と、電極基材5上に配置された中間層4と、中間層4上に配置された触媒層2とを備える。中間層4は、触媒層2の一部が電極基材5の複数の孔に充填されて形成されている。

(もっと読む)

燃料電池用膜−電極接合体、および、これを用いた燃料電池

【課題】 起動停止の繰り返しに対する耐久性を向上させた燃料電池用膜−電極接合体を提供する。

【解決手段】 白金または白金合金からなるカソード触媒、前記カソード触媒を担持する導電性炭素材料、およびプロトン伝導性の高分子電解質を含むカソード触媒層と、固体高分子電解質膜と、アノード触媒、前記アノード触媒を担持する導電性炭素材料、およびプロトン伝導性の高分子電解質を含むアノード触媒層と、を有する燃料電池用膜−電極接合体であって、前記アノード触媒層の平均厚み(Ya)が前記カソード触媒層の平均厚み(Yc)よりも小さい燃料電池用膜−電極接合体である。

(もっと読む)

電極板の製造方法

【課題】間欠的に形成する塗膜(電極膜)の塗布始端から塗布終端に至るまでの膜厚の均一性に優れ、且つ塗布終端の直線性にも優れる電極板の製造方法を提供する。

【解決手段】塗布ロール104表面の塗膜105に該塗布ロール104の軸方向に沿う切り込み部202,203を所定間隔にて形成し、前記塗布ロール104の回転に伴って移動する前記塗膜105の切り込み部202,203が所定位置に到達したときに前記塗布ロール104とバックアップロール106とを互いに接近離間させることにより、前記被塗布物107表面に前記切り込み部202,203間の塗膜105を間欠的に転写する。

(もっと読む)

燃料電池用触媒及びこれを含む燃料電池システム

【課題】本発明の一実施態様は、性能及び安定性の高い燃料電池用触媒を提供する。

本発明の異なる実施態様は、前記燃料電池用触媒を含む燃料電池システムを提供する。

【解決手段】面心正方(face−centered tetragonal)構造からなる白金−金属合金を含み、前記白金−金属合金は、CuKαラインを利用したXRDパターンで、2θ値が65乃至75度でブロード(broad)なピーク(peak)または頂部が2つに分かれたピークを示し、前記白金−金属合金は、担体に担持されて、前記白金−金属合金の粒子の平均粒径が1.5乃至5nmである、燃料電池用触媒及びこれを含む燃料電池システムが提供される。

(もっと読む)

燃料電池用電極触媒の製造方法

【課題】金属質量当りのメタノール酸化活性が高く、電位サイクル後において活性表面積及びメタノール酸化活性の低下が小さい燃料電池用電極触媒を提供する。

【解決手段】導電性カーボン担体に粒子間隔を制御した平均粒径0.1〜1.5nmの金属微粒子を生成する第一担持工程と、該金属微粒子を核に他の金属を成長させる第二担持工程とを含む燃料電池用電極触媒の製造方法において、該導電性カーボン担体は第一担持工程前に酸で処理する電極触媒の製造方法。

(もっと読む)

固体酸化物形燃料電池

【課題】空気極と他の層との熱膨張係数の差による問題が抑制できるようにする。

【解決手段】空気極103が、第1層103aと第2層103bとの2層から構成されている。第1層103aは、LaExCoyFe(1-y-x)O3(Eは銅またはニッケル、0.22<x<1,0<y<1かつx+y<1)のペロブスカイト構造の金属酸化物の焼結体から構成し、層厚を5〜30μmとしている。また、第2層103bは、常温(20〜25℃)から1000℃までの熱膨張係数が10.0〜13.0×10-6K-1のLa(Ni,Fe)O3または、(La,Sr)MnO3の焼結体から構成している。

(もっと読む)

平板型固体酸化物形燃料電池セルの作製方法

【課題】単セルの反りを低減する。

【解決手段】シート状に形成された電極支持体2’に電解質のシート3’を積層してグリーン積層体10を形成する工程と、グリーン積層体10を焼成して焼結体からなるハーフセルを形成する工程とを備えている。ハーフセルの焼成工程は、昇温工程と降温工程とからなり、昇温工程から降温工程に至る全焼成工程においてハーフセルに第1の荷重を加え、降温工程において第1の荷重に加えて第2の荷重をハーフセルに加える。降温工程において、ハーフセルに荷重を加える温度範囲は、焼成最高温度から少なくとも燃料電池セルの作動温度付近の温度に冷却されるまでの間とする。

(もっと読む)

201 - 220 / 1,055

[ Back to top ]