国際特許分類[B21D47/01]の内容

処理操作;運輸 (1,245,546) | 本質的には材料の除去が行なわれない機械的金属加工;金属の打抜き (27,619) | 本質的には材料の除去が行われない金属板,金属管,金属棒または金属プロフィルの加工または処理;押抜き (11,126) | 剛構造の要素または単位体,例.ハニカム構造体,の製造 (172) | 梁または柱 (69)

国際特許分類[B21D47/01]の下位に属する分類

伸張によるもの

国際特許分類[B21D47/01]に分類される特許

61 - 69 / 69

梁材の製造方法及び梁材の製造設備

【課題】使用する鋼材料の重量を重くすることなく、曲げモーメント値を上げた梁材を能率良く得られる梁材の製造方法を提供する。

【解決手段】鋼板1を長さ方向に搬送しながら、前段のロール式成形手段20により、少なくとも一側部分を直角状に曲げて上フランジ部7を成形する。次いで後段のロール式成形手段30により、中間部の2箇所を上フランジ部の成形時の曲げ方向とは逆方向に直角状に曲げて、中央部分の下フランジ部3と、下フランジ部の左右側端からコーナ部4を介して直角状に連設した左右一対のウエブ部5と、少なくとも一方のウエブ部の端からコーナ部6を介して外向き直角状に連設した上フランジ部とからなる梁材2を得る。鋼板を、前段のロール式成形手段から後段のロール式成形手段に通して徐々(段階的)に成形して、鋼板から梁材への成形を流れ作業的に行え、梁材を能率良く安価に製造できる。

(もっと読む)

正確折りされた高強度の耐疲労性の構造体およびそのためのシート

【課題】正確に折られた高強度の耐疲労性構造体およびそのためのシートを開示する。

【解決手段】これらの構造体を形成するために、曲げ線に沿って材料シートを正確の折り曲げるための方法と、スリットまたは溝のような折曲げストラップ構成構造体が形成されている材料シートとを開示する。これらの方法は、曲げ線に沿って折り曲げられるときにシートの正確な折曲げを生じるように軸方向に間隔を隔てられた関係で材料シートを取って長さ方向に延びるスリットまたは溝をデザイン化し且つ別々に形成する工程を有している。折曲げストラップはそれらの強度および耐疲労性を高める構成および配向を有しており、最も好ましくは、両側で縁部をシート材料の面に係合させ且つ支持するスリットまたは弧が使用される。縁-面接触は、曲げ線に対して重ねられた関係で仮想支点位置に沿った折曲げを生じる。縁-面係合支持および正確な折曲げを生じるのに適した幾つかのスリット付き実施形態を開示する。これらの教示によれば、2次元シートから多くの三次元の荷重支持構造体を形成することが可能になる。まっすぐおよび湾曲されたビーム、シャシおよび外殻の例を開示する。

(もっと読む)

耐疲労シートスリッティング方法および該方法により得られるシート

【課題】スリットが形成されたシート材料を曲げることにより形成された構造体の耐疲労性を増大させる方法を提供することにある。

【解決手段】曲げ線(115)に沿う曲げを形成すべく構成されかつ配置された複数の曲げ誘起構造(113)を有するシート材料(111)。曲げ誘起構造は弧状戻り部分(122)を有し、該弧状戻り部分は、両端部(121)から曲げ誘起構造に沿って他方の戻り部分(122)に向かって戻り、各戻り部分は応力集中を低減させる長さ寸法および曲率半径を有している。弧状戻り部分の長さ寸法は、シート材料の厚さの2倍より大きいことが好ましい。曲げ線から離れて曲げ誘起構造がシート材料に形成される横方向距離LDは、戻り部分を曲げ誘起構造の残部に連結する小さい半径の弧(125)により最小化するのが好ましい。

(もっと読む)

梁

金属の単一部材から形成される略矩形断面のロール成形梁(10)。梁は、金属部材の少なくとも3つの隣接する層(44a、b、cおよび46a、b、c)で形成された、対向する第1(44)および第2(46)の略平行な壁部を含んでいる。梁(40)は、第1(44)および第2(46)の壁部の間の対向する第3(48)および第4(5)の略平行な壁部も含んでいる。第3(48)または第4(50)の壁部の一方が、金属部材の2つの対向する縦方向の縁部を接合する継ぎ目(52)を有する。梁(4)をロール成形する方法も開示されている。  (もっと読む)

(もっと読む)

中空フランジ部材の溶接の改良

冷間形成ミルにおいて中空フランジ・スチール部材をインラインERW溶接する装置は、使用時、輪郭金属ストリップ(30)の自由縁(34a、34b)を、金属ストリップの表面上において前記自由縁から間隔をおいて位置する所定の溶接軸との直線上に整列した状態に誘導するように適合された少なくとも1つのシーム・ロール(68)を回転可能に支持するシーム・ロール・スタンド(60)を備える。装置は、使用時、ストリップ(30)の表面上において対応して加熱された溶接軸との融合係合に、所定の温度まで加熱されるときに自由縁(34a、34b)を付勢するように適合された少なくとも1対のスクイーズ・ロール(84a、84b)を支持する溶接ボックス・スタンド(61)をも含む。スクイーズ・ロール(84a、84b)は、自由縁(34a、34b)と金属ストリップ(30)の表面との間においてその後の溶接接合の取付軸にほぼ沿って所定の直線軌跡を経て自由縁を誘導するように共動し、それにより、冷間形成部材に付与されたエネルギーは、所定の溶接軸に沿って近接効果によって集中される。  (もっと読む)

(もっと読む)

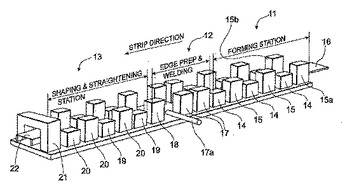

冷間ロール成形装置

単一の金属ストリップからシーム溶接による中空フランジ梁を製造するための冷間ロール成形圧延機は、成形ステーション(1)と、シーム・ガイドおよび溶接ステーション(2)と、整形ステーション(3)とを備えている。成形ステーションおよび整形ステーション(1,3)のいずれか一方または両方は、使用中にストリップの両サイドのうちのいずれか一方または両方を圧延するように構成された個別に支持されているサイド係合ロールの組(7,12)を備えている。サイド係合ロール(7,12)の組のうち隣接する横方向ペアは、前記ストリップが前記圧延機を通って移動する方向に直角な横断方向において選択的に互いに移動可能である。サイド係合ロールの組(7,12)のうちの少なくとも一部が駆動される。成形ステーションおよび整形ステーション(1,3)内に間隔をおいて配置された駆動ロール(6)は、ストリップの両縁の間でストリップと係合する。  (もっと読む)

(もっと読む)

改良型ビーム

中空フランジ溝形ビームは、ウェブの向い合う側面に沿って延び、前記ウェブ面と垂直に同じ方向に延びる一対の狭い長方形断面フランジを備えた平板状ウェブを有する。その断面は、Wf=(0.3)Db、Wf=(3.0)DfおよびWf=(30)tのとき、最適化される。  (もっと読む)

(もっと読む)

ガイド付フレームの製造方法

【課題】製造工程を簡素化して簡便に製造することにより、生産効率を向上させることにある。

【解決手段】型鋼10を加圧して断面略コ字状のフレーム12を形成するとともに長溝16を形成し、一方、ガイドレール14に対して焼き入れ処理を施した後に前記ガイドレール14の外面に研削加工を行う。続いて、前記焼き入れされたガイドレール14をフレーム12の長溝16内に一体的に結合した後、前記ガイドレール14に対してボール転動溝18を形成することにより、ガイド付フレーム20が完成する。

(もっと読む)

角パイプとその製造方法

【構成】 側面に切欠孔13を有する角パイプ12を、金属板体17をロール成形することにより製造する角パイプの製造方法において、前記金属板体17に予め前記切欠孔13を設けておき、その金属板体17を所定のロールフラワに従って平板状態から直接角形断面形状にロール成形した後、その金属板体17の板端間を突合せ溶接して角形断面を閉塞する。

【効果】 ロール成形機5 が一台で済むので設備コストを低減化できると共に、切欠孔13の位置ずれ等を生ずることなくロール成形できるので、製品精度の高い角パイプ12を極めて簡便に製造することができる。

(もっと読む)

61 - 69 / 69

[ Back to top ]