国際特許分類[B21D47/01]の内容

処理操作;運輸 (1,245,546) | 本質的には材料の除去が行なわれない機械的金属加工;金属の打抜き (27,619) | 本質的には材料の除去が行われない金属板,金属管,金属棒または金属プロフィルの加工または処理;押抜き (11,126) | 剛構造の要素または単位体,例.ハニカム構造体,の製造 (172) | 梁または柱 (69)

国際特許分類[B21D47/01]の下位に属する分類

伸張によるもの

国際特許分類[B21D47/01]に分類される特許

21 - 30 / 69

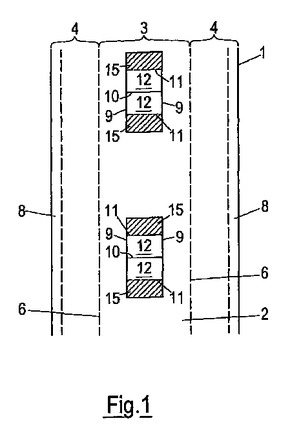

区画要素および区画要素の製造方法

本発明は、プロファイルド要素、特に、少なくとも一つの開口部が形成された特に金属の細長い本体を備えた、乾式構造部、建物の正面部、漆喰要素などのプロファイルド構造要素に関する。その開口部は、本体の長手方向の範囲に対して横方向に形成された少なくとも一つの縁部を含み、その縁部は、少なくとも部分的に本体の折曲部によって形成される。折曲部は、本体の隣接部とともに本体の少なくとも二重の層の領域を形成する。プロファイルド要素の長手方向範囲に対して横方向の剛性を増加させるように、折曲部が少なくともその二重の層の領域内で隣接部と連結される。さらに本発明は、こうしたプロファイルド要素の製造方法に関する。  (もっと読む)

(もっと読む)

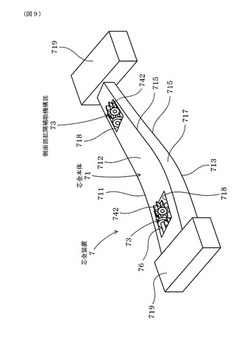

異形コ字状部を含む閉断面形状を有する成形体の製造方法

【課題】異形コ字状部の端部を折り曲げて閉断面を形成する際に、容易かつ精度よく曲げ加工ができ、閉断面を有する成形体を1枚の素材から1部品のまま製造すること。

【解決手段】底面部が長手方向に沿って内方に窪むように曲がった凹状曲面を呈してなる異形コ字状部を有する成形体を準備する準備工程と、芯金装置7を用いて側面部の端部を折り曲げて折り曲げ端部を形成する端部曲げ工程と、折り曲げ端部同士を接合して閉断面形状を形成する接合工程とを有する。芯金装置7は、側面当接面712、713と端部当接面717との境界角部にエッジ部715を設けてなる芯金本体71と、折り曲げ端部形成後に左右一対の側面部を互いに離れる方向に拡開させるための側面部拡開補助機構部73とを有している。

(もっと読む)

金属製閉断面部材の製造方法

【課題】複雑な断面形状を有する場合においても、比較的容易に板状ワークから閉断面部材を確実に製造することができる金属製閉断面部材の製造方法を提供する。

【解決手段】板状ワークW1を凸状にプレス成形するとともに凸状頂面部W2に第1の凸部W2aを成形する第1のプレス成形工程と、第1の凸部W2aをプレス成形することにより凸状側面部W3、W4をそれぞれ内方側へ変位させる第2のプレス成形工程を備え、凸状側面部W3、W4に第2の凸部W3f、W4fを成形する凸部成形工程と、第2の凸部W3f、W4fをプレス成形することにより第2の凸部W3f、W4fに隣接する両側の面部をそれぞれ内方側へ変位させる第3のプレス成形工程をさらに備え、第2の凸部W3f、W4fと第1の凸部W2aとがプレス成形され、板状ワークW1を閉断面化する。

(もっと読む)

金属製閉断面部材の製造方法

【課題】板状ワークの凸部をプレス成形することにより閉断面部材を製造する金属製閉断面部材の製造方法において、該閉断面部材の成形精度を向上させる。

【解決手段】金属製の板状ワークW1から閉断面状に形成された閉断面部材を製造するに際し、板状ワークを凸状にプレス成形するとともに凸状頂面部に逆方向に突出する凸部W2aを成形する第1のプレス成形工程と、該凸部をその突出方向と逆方向にプレス成形することにより両側の凸状側面部をそれぞれ内方側へ変位させて閉断面化する第2のプレス成形工程と、を備え、板状ワークの凸部における板状ワークの長手方向の端部にタブ部W2fを一体的に形成するタブ部形成工程をさらに備え、第2のプレス成形工程は、前記凸部をその突出方向と逆方向にプレス成形するプレス成形型60に対し前記タブ部形成工程において形成された前記タブ部を位置決めして行う。

(もっと読む)

金属製閉断面部材の製造方法

【課題】金属製板状ワークから金属製閉断面部材を製造することができるとともに、その突合せ端部の溶接性に優れた金属製閉断面部材の製造方法を提供する。

【解決手段】金属製の板状ワークから閉断面部材を製造するに際し、板状ワークW1を凸状にプレス成形するとともに凸状頂面部に逆方向に突出する凸部W2aを成形する第1のプレス成形工程と、凸部をプレス成形することにより凸状側面部W3、W4をそれぞれ内方側へ変位させる第2のプレス成形工程と、凸状側面部の端部W3e、W4eどうしを溶接する溶接工程とを備え、一方の凸状側面部W4の端部W4eに、凸状側面部の端部どうしが溶接される際に他方の凸状側面部W3の端部W3eの内側に重ねられる延設部W5を形成する延設部形成工程をさらに備え、溶接工程は、一方の凸状側面部の端部に形成された延設部と他方の凸状側面部の端部との間に溶加材を供給して行うことを特徴とする。

(もっと読む)

金属製閉断面部材の製造方法

【課題】比較的簡単な方法によって精度良く金属製閉断面部材を製造することができる金属製閉断面部材の製造方法を提供する。

【解決手段】金属製の板状ワークから閉断面状に形成された閉断面部材を製造する金属製閉断面部材の製造方法は、第1の成形型を用い、板状ワークW11を凸状にプレス成形する第1のプレス成形工程と、第1のプレス成形工程の後に、第2の成形型150を用い、プレス成形された板状ワークW11を第2の成形型のダイ155と第2の成形型の中子型151との間に配置した状態で、中子型をダイに対して相対的に移動してプレス成形することにより、第1のプレス成形工程において成形された板状ワークの凸状に成形される凸状頂面部W12の両側の凸状側面部W13、W14をそれぞれ板状ワークの内方側へ変位させて閉断面化する第2のプレス成形工程と、を備えている。

(もっと読む)

金属製閉断面部材の製造方法及び製造装置

【課題】フランジ部分を設けることなく金属製閉断面部材を製造することができるとともに、金属製閉断面部材にビード部を一体的に形成することができるようにする。

【解決手段】金属製の板状ワークW1を凸状にプレス成形するとともに凸状頂面部W2に逆方向に突出する凸部W2aを成形し、凸部W2aを中子型65によって板状ワークW1の凸状に突出する方向にプレス成形することにより凸部W2aを圧潰してプレス成形面を成形するとともに凸状側面部W3、W4をそれぞれ内方側へ変位させて閉断面化し、板状ワークW1から閉断面部材を製造するに際し、凸部W2aが中子型65によってプレス成形されることにより閉断面部材にビード部が形成されるようにする。

(もっと読む)

金属製閉断面部材の製造方法及び製造装置

【課題】閉断面部材を製造するためにのみ用いるフランジ部を形成することなく、長手方向の端部に折り曲げ成形されたフランジ部が一体的に設けられた金属製閉断面部材を製造する。

【解決手段】金属製の板状ワークW1を凸状にプレス成形するとともに凸状頂面部に逆方向に突出する凸部を成形し、凸部を板状ワークW1の凸状に突出する方向にプレス成形することにより凸部を圧潰するとともに凸状側面部をそれぞれ内方側へ変位させて閉断面化し、板状ワークW1から閉断面部材を製造するに際し、凸部がプレス成形される前に、凸状側面部の凸状頂面部側と反対側の端部を板状ワークの内方側へ折り曲げ成形するとともに、凸状側面部において板状ワークの長手方向の端部に一体的に設けられるフランジ部W4f、W4gを板状ワークの長手方向に対して折り曲げ成形する。

(もっと読む)

金属製閉断面部材の製造方法及び製造装置

【課題】金属製閉断面部材の製造において、スプリングバックが生じることを抑制し、比較的簡単な方法によって金属製閉断面部材を精度良く製造する。

【解決手段】金属製の板状ワークW1をブランクホルダ41によりダイ45に対して押さえた状態でパンチ42を移動させ、板状ワークを凸状にプレス成形するとともに凸状頂面部W2に逆方向に突出する凸部を成形し、プレス成形された板状ワークの凸部を中子型により板状ワークの凸状に突出する方向にプレス成形し、板状ワークの凸状頂面部の両側の凸状側面部W3、W4をそれぞれ内方側へ変位させて閉断面化し、金属製の板状ワークから閉断面部材を製造するに際し、板状ワークが凸状にプレス成形されるプレス成形開始時に比して凸部が成形される凸部成形時にブランクホルダにより板状ワークをダイに対して押さえる板状ワーク押さえ力を小さくするようにした。

(もっと読む)

金属板の製造方法、金属板の補強方法および金属板

【課題】金属板と塗料層との密着性を向上させることができながら、金属板において補強が必要な箇所を確実に補強でき、しかも、省スペース化を図りながら、簡易な構成で補強することのできる、金属板の製造方法、金属板の補強方法および金属板を提供すること。

【解決手段】金属板1を用意し、通電装置2から金属板1の被補強部24を通電させることにより、その金属板1の被補強部24を加熱して焼入れる(焼入工程)。焼入工程では、第1給電ローラ3および第2給電ローラ12を、被補強部24に直接接触させながら、第1支持部4および第2支持部13により第1給電ローラ3および第2給電ローラ12を金属板1に対して転動させるとともに、第1給電ローラ3および第2給電ローラ12を金属板1に対して押圧する。

(もっと読む)

21 - 30 / 69

[ Back to top ]