国際特許分類[B23F5/02]の内容

処理操作;運輸 (1,245,546) | 工作機械;他に分類されない金属加工 (71,475) | 歯車またはラックの製造 (592) | 製造されるべき歯に対する工作物のローリングオフ運動または包絡運動に連動して工具を移動させる直歯の製造 (114) | 研削によるもの (49)

国際特許分類[B23F5/02]の下位に属する分類

ウオーム形の研削工具を用いるもの (28)

皿形の研削工具を用いるもの (7)

ラックの歯形と同じ断面形状を持つ円板状の研削工具を用いるもの

冠歯車または傘歯車の歯形と同じ断面形状をもつ円板状の研削工具を用いるもの (1)

国際特許分類[B23F5/02]に分類される特許

1 - 10 / 13

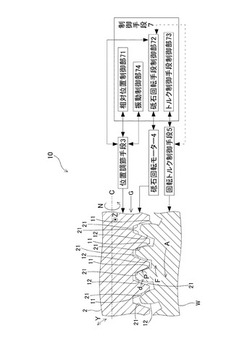

歯面加工装置及び歯車製造方法

【課題】高硬歯車の面粗さの改善などを目的として加工圧を調節することができる歯面加工装置及び歯車製造方法を提供する。

【解決手段】歯面処置装置10は、はす歯状砥石2と、はす歯状砥石2の回転軸Cと被加工歯車Wの回転軸Xとの相対位置を移動できる位置調節手段3と、はす歯状砥石2の回転軸Cと被加工歯車Wの回転軸Xとの相対位置を調節して、被加工歯車Wの1つの歯を形成する歯面のうち一方の被加工歯面11のみ、はす歯状砥石2の砥石歯面21に当接させてはす歯状砥石2及び被加工歯車Wを噛み合わせるように位置調節手段3を作動させる相対位置制御部71と、砥石回転手段4を作動させる砥石回転手段制御部72と、回転トルクを所定範囲に調節するように回転トルク制御手段5を作動させるトルク制御手段制御部73と、をもつ制御手段7とを有する。

(もっと読む)

歯車研削方法

【課題】加工動作を簡素にすることにより、加工精度の向上を図ると共に、クラウニング形状を容易に調整することができる歯車研削方法を提供する。

【解決手段】ワークWと鼓形の歯車状砥石11とを、所定の軸交差角Σを有するように噛み合わせた状態で同期回転させながら、ワークWと歯車状砥石11との間において、ワーク回転軸C1に対して所定の第1ダイヤゴナル角θ1で交差する送り方向D1に、相対的な送りを与えることにより、ワークWに対して、歯すじ方向に沿ったクラウニングが施されるように、当該ワークWを歯車状砥石11により研削し、歯車状砥石11の鼓形を規定する砥石幅方向の曲率及び第1ダイヤゴナル角θ1を、ワークWのクラウニング形状に応じて設定する。

(もっと読む)

歯車形状修整入力描画装置及び歯車形状修整入力描画方法

【課題】歯形、歯すじデータの簡易入力による歯形、歯すじ形状の表示及びが確認できる歯車形状修整入力描画方法を提供するにある。

【解決手段】ワーク51に砥石31を接触させてワーク51を歯車として研削する歯車加工における歯車の歯形、歯すじ修整を行う際の入力方法として、典型的な3つのパターンであるクラウニング、テーパ及びクラウニングレリービングの各修整データ(Cr,Ctop,Tp,Lu,Ls,Rv1,Rv2,R1,R2及びR3)を入力手段から入力する一方、入力手段から入力された修整データ(Cr〜R3)に基づいて演算手段221によりクラウニング、テーパ及びクラウニングレリービングを組み合わせた修整形状(図8〜図12)を演算し、演算手段221から表示手段400,500に対して出力手段223にて修整形状(図8〜図12)を出力し、表示手段400,500にて修整形状(図8〜図12)を描画することを特徴とする。

(もっと読む)

複数の歯を具備する機械コンポーネントのブランク、および、その機械コンポーネントの製造方法

【課題】歯車の機械加工において、バリ・ストランドの除去操作が不要なブランクを提供する。

【解決手段】ブランクは、複数の歯の外側面の端部領域を構成するように提供される表面8を有すると共に、凹み12を有し、好ましくは、成形操作によって凹み12が実現され、前記凹み12の境界14が、前記表面8のエッジ領域16を構成している。機械コンポーネントを実現する目的のためのブランクの変更においては、凹み12の残りの領域が複数の歯についての歯の側面のチャンファを構成する方法で、複数の歯が実現される。

(もっと読む)

歯車研削方法

【課題】砥石の初回切り込み位置を適切に設定することにより、加工精度の向上を図ることができる歯車研削方法を提供する。

【解決手段】ワークWのワーク回転軸C周りの回転と、砥石15におけるX軸方向への切り込み及びZ軸方向への送りとを制御することによって、当該ワークWを砥石15により研削する歯車研削方法において、ワークWの所定の歯Waの左歯面WL上及び右歯面WR上に測定点P1〜P9を格子状に設定し、測定点P1〜P9におけるワーク回転軸C周りの回転位相を検出し、検出されたそれらの回転位相に基づいて、基準インボリュート左右両歯面と測定点P1〜P9及びこれと対応した対応点Q1〜Q9との間の歯厚の偏差量eを求め、最も大きな偏差量eに基づいて、砥石15の初回切り込み位置X1を設定する。

(もっと読む)

歯車の歯を加工するための方法、歯車の歯を有するワーク、及び工作機械

【課題】歯元の面がその特定形状から取代分ずれた歯車の歯を加工する。

【解決手段】少なくとも2回の送り込みステップで除去し、各送り込みステップの後には、プロファイル加工工具を用いる加工パスが続き、プロファイル加工工具を、回転平面が歯車の軸に対して傾斜する角度に応じた位置にセットした後、歯車と係合させ、各送り込みステップを実施して工具の係合面内の材料を取り除き、最後の送り込みステップの後、設計角度によって決まるプロファイル加工工具の傾斜角度設定で、工具係合面積を歯元面高さ全体に延長して、次の加工パスで特定形状を得るために必要な量の材料を除去する方法において、最後の送り込みステップに先行する少なくとも1回の送り込みステップにおいて、工具が設計された角度からずれた傾斜角度であって、設計角度の設定と比較して歯元面高さの方向に拡大された工具係合面積が得られる傾斜角度に、プロファイル加工工具を設定する。

(もっと読む)

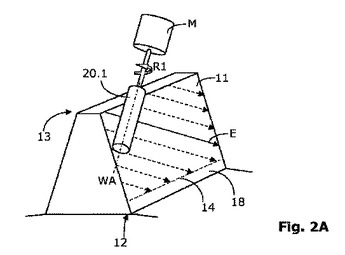

歯車の歯面の硬材精密機械加工方法

本発明は、協働して制御される少なくとも5つの軸と、追加的なツール軸(WA)とを有する装置(100)を用いて、歯車(10)の事前作製された歯面(11)を硬材精密機械加工するための方法に関する。本発明によれば、回転対称ツール(20.1)をツール軸(WA)の周りを回転させる(R1)ように、回転対称ツールを装置側面に移動させる。さらに、回転対称ツールの直線ライン領域が形成動作において歯面(11)に沿って接線方向に案内され、回転対称ツール(20.1)がツール軸(WA)の周りの回転(R1)により事前作製された歯面(11)の表面材料を研磨するように、協働して制御される5つの軸を作動させる。形成動作が一連の所与の移動ベクトル(E)に沿って行われる  (もっと読む)

(もっと読む)

歯列−又はプロフィール研削盤を駆動するための方法及び、歯列−又はプロフィール研削盤

【課題】少なくとも1つの研削工具4を受容する少なくとも1つの工具スピンドル3と、少なくとも2つのワークスピンドル5,6とを有し、これらのワークスピンドルが少なくとも一時的にワーク2と研削工具4とを協働させるために、ワークスピンドル3に接近移動可能である形式の、歯列形成済み若しくはプロフィール形成済みのワーク2を研削する歯列−又はプロフィール研削盤1を改良して、主要なプロセス時間と副次的なプロセス時間との間のさらに改善された関係が得られるようにする。

【解決手段】少なくとも2つのワークスピンドル5,6が、研削位置Iからローディング位置IIへ、及びこれとは逆方向に、それぞれの旋回軸線7,8を中心にして旋回可能に配置され、前記歯列−又はプロフィール研削盤1が、前記2つのワークスピンドル5,6を互いに独立して旋回させることができる。

(もっと読む)

リングギヤ製造方法およびリングギヤおよび常時噛合式始動機構

【課題】騒音の発生を抑えることのできるリングギヤ製造方法、およびリングギヤ、および常時噛合式始動機構を提供する。

【解決手段】内燃機関の始動時に係合状態になり、始動完了後に空転状態になるワンウェイクラッチを有する常時噛合式始動機構に適用される。常時噛合式始動機構は、始動用モータの出力軸に設けられたピニオンギヤが常時噛み合うギヤ部とワンウェイクラッチのインナレースが一体形成された本体部とからなるリングギヤを備える。インナレースの外周面の研削加工に先立ち、同外周面に研削加工に伴い形成される凸部とワンウェイクラッチのスプラグとの機関始動完了後のアイドル運転時における一秒当たりの接触数がリングギヤの共振周波数と一致しない研削工具の回転速度および移動速度を求める。その求めた回転速度および移動速度で研削工具を回転および移動させつつ研削加工を行う。

(もっと読む)

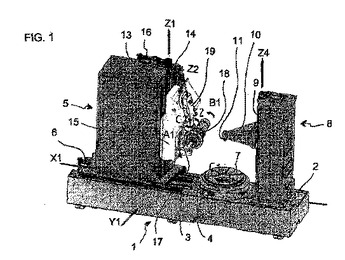

歯切り研削盤及び研削工具をドレッシングするための方法

工作物スピンドル18が、第1の線形移動ユニット15の上に設置された第1の枢動移動ユニット17上に支持される、歯切り研削盤において、回転自在に駆動され得るドレッシング・スピンドル21が上に設置される第2の線形移動ユニット19が、第1の線形移動ユニット15の上に配設される。  (もっと読む)

(もっと読む)

1 - 10 / 13

[ Back to top ]