国際特許分類[B23H9/00]の内容

処理操作;運輸 (1,245,546) | 工作機械;他に分類されない金属加工 (71,475) | 工具としての電極を使用し,工作物に高密度の電流を作用させることにより行う金属加工;このような加工と他の形式の金属加工とを複合させたもの (1,278) | 特定の金属対象物を取扱うかまたは金属対象物に特別の効果または結果を達成するために特に適用される加工 (241)

国際特許分類[B23H9/00]の下位に属する分類

トリミングまたはバリの除去 (6)

ロールの表面処理 (1)

マーク付けまたは刻印

尖鋭化 (3)

タービンブレードまたはノズルの加工 (48)

相補形状部品,例.パンチおよびダイス,の成形 (4)

孔あけ (74)

外部円錐面またはスパイクの製造

国際特許分類[B23H9/00]に分類される特許

51 - 60 / 105

鋳型とその製造方法、および成形体の製造方法

【課題】転写面に色ムラを生じさせることのない、表面に陽極酸化アルミナが形成された鋳型の提供、および該鋳型を用いた成形体の製造方法の提供。

【解決手段】圧延痕のないアルミニウム原型の鏡面表面に、隣り合う凹部同士または凸部同士の少なくともいずれか一方の距離が可視光の波長以下の微細凹凸構造を有するアルミナが、陽極酸化により形成され、かつ、結晶粒界による凹凸の高さが600nm以上であることを特徴とする鋳型。

(もっと読む)

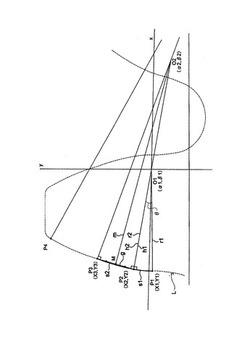

加工用データ作成装置、作成方法、及び作成プログラム

【課題】歯車形状のばらつきの発生を防止する。

【解決手段】原点O1(α1=0,β1=0)を通るxy座標において、歯車の外形軌跡L上に位置する複数の座標点P1(X1,Y1),P2(X2,Y2),P3(X3,Y3),…の座標を演算し、第1座標点P1と第2座標点P2とを通り原点O1を中心とした中心角10°の円弧s1(半径r1)を算出する。そして第2座標点P2及び第3座標点P3を結ぶ線分gを算出し、垂直二等分線mと円弧s1の半径線h1との交点O2を算出し、交点O2を中心とし、上記交点から第2座標点P2までの距離を半径r2とする円弧s2を算出し、円弧s2を第2座標点P2から第3座標点P3までの歯車外形軌跡の近似データとすると、円弧s1,s2の端部がその半径線h1,h2に対して直角をなす。

(もっと読む)

動圧発生溝形成方法および装置

【課題】動圧軸受装置において、動圧溝加工精度を解決し、低コスト工法と装置により量産性を向上させることを目的とする。

【解決手段】揮発性インク6aとパッド12を用いることで被加工材料となるシャフト4表面に高精度、かつ電解加工の印加電圧に耐えられるだけの膜厚を有す動圧溝パターン12aを被覆し、電解加工することによりマスキングされていない箇所がイオン化し除去されシャフト表面に高精度な動圧パターンを形成する。

(もっと読む)

転がり部材

【課題】 転がり接触する接触部の両端部において生じる油膜厚さの薄い領域に、潤滑油を供給することにより、転がり部材の耐摩耗性・摩擦特性を向上させる。

【解決手段】 転がり接触する部材の少なくとも一方の部材の接触領域の転がり方向に対して直行する方向の幅端部に、転がり方向に並ぶ深さ1μm以上、100μm以下の複数の穴2を設けることにより、潤滑油が不足する接触領域の端部に、穴2内の潤滑油が熱膨張によって排出するようにして、固体接触を軽減できるようにした。

(もっと読む)

表面加工方法とその加工方法を用いた転がり部材

【課題】被加工物の表面に微細な凹部を放電加工により連続的に形成することができる表面加工方法を提供する。

【解決手段】電極工具3の電極8を、工具本体4の表面の絶縁体膜5に設けた凹部6に導電材料7を充填して形成し、この電極工具3の電極8が放電加工位置に繰り返し循環するように電極工具3と被加工物1とを相対移動させ、放電加工位置Aに移動した電極工具の電極8が被加工物1との間で放電現象を発生した後、この電極8が、電極工具3と被加工物1との相対移動により、再び放電加工位置Aに移動してくるまでの間に、工具本体4の表面の絶縁体膜5に設けた凹部6に導電材料7を再充填して電極工具3の電極8を修復するようにした。

(もっと読む)

電解複合研磨方法

【課題】ディッシングやエロージョンなどの過剰研磨を防止しつつ、コンタクトプラグや配線形成領域以外の導電膜を迅速に除去することができる電解複合研磨方法を提供する。

【解決手段】電圧を高める工程では、接触面圧を0とした状態で、電圧を高めた場合に、電流密度が増加から減少に転じる第1変化点C電圧を閾値電圧とし、バリア膜を露出させた領域における電圧が、閾値電圧を超えるように、電圧を高めることを特徴とする。

(もっと読む)

微細加工方法および微細加工装置

【課題】加工中の被加工物の加工状況を観察できるようにした微細加工方法および微細加工装置を提供する。

【解決手段】ワイヤ電極11と被加工物Wの表面との間で放電させ、被加工物Wを微細加工する微細加工方法。ワイヤ電極11と被加工物Wとの放電加工部位を観察可能な位置に撮像手段41を配置する。放電加工部位に向けて加工液噴射ノズル51から加工液を供給し、この加工液を加工液受けプレート62で受けて、放電加工部位で略均一な厚みを有する加工液膜63に形成しながら、撮像手段41によって被加工物Wの加工状況を観察する。

(もっと読む)

加工装置および加工方法

【課題】SiCやGaN等の難加工物に対してダメージを与えることなく高精度に切断し、あるいは溝を形成することの可能な加工装置を提供する。

【解決手段】酸化剤の溶液が収容された容器11内において、Fe等の遷移金属により構成されるブレード15を被加工物13の表面に接触または極接近させると共に往復移動させる。酸化剤が遷移金属(ブレード15)を触媒として酸化力の強い活性種を生成し、この活性種に被加工物13が接触または極接近することで表面原子が酸化される。酸化された表面原子がブレード15の往復移動に伴い除去または溶出されることによって、被加工物13が切断、あるいは被加工物13に溝が形成される。

(もっと読む)

成形型加工電極、成形型の製造方法及び成形型

【課題】より容易に成形型加工電極や成形型を作製することができると共に、作製した成形型で成形体を成形する際に成形体の成形曲がりをより抑制する。

【解決手段】成形型加工電極10は、六角形の立壁部23が連なることにより外周が略円状に形成されたスリット溝形成部22により成形型のスリット溝を加工する一方、内周が略円状に形成されスリット溝形成部22の外周の立壁部23に重なり合うと共にその外周が略円状に形成されたスリット溝形成部32により、外周側のスリット溝を加工する。同様に、第3電極40のスリット溝形成部42より、更に外周側のスリット溝を加工する。このように、複数のスリット溝形成部が円周方向に分割され、複数のスリット溝形成部の重複部分が成形体と同じ略同心円状に形成されている。また、スリット溝形成部22,32,42,の面積がより近い値に設計されており、電極の消耗度合いの差を生じにくい。

(もっと読む)

ダイヤモンドの加工方法

【課題】ダイヤモンドを低コストで精度良く加工する方法を提供する。

【解決手段】加工を施したい導電性ダイヤモンドを陽極1にして、陰極3との間で、導電率が11.5Sm−1以下である濃硫酸溶液20を介して通電することによって陽極1と陰極3との間に電位差を生じさせて電解反応により導電性ダイヤモンドを電気化学的に加工する。濃硫酸溶液20としては硫酸濃度80〜96質量%が好適であり、電解温度を5〜40℃にして、電流密度60〜1,000A/dm2により通電を行うのが望ましい。導電性ダイヤモンドは、通電に際しマスク材で表面の一部を覆っておくことで、所望の形状に加工を行うことができる。

(もっと読む)

51 - 60 / 105

[ Back to top ]