国際特許分類[B23K9/18]の内容

処理操作;運輸 (1,245,546) | 工作機械;他に分類されない金属加工 (71,475) | ハンダ付またはハンダ離脱;溶接;ハンダ付または溶接によるクラッドまたは被せ金;局部加熱による切断,例.火炎切断:レーザービームによる加工 (42,379) | アーク溶接または切断 (5,325) | サブマージアーク溶接 (164)

国際特許分類[B23K9/18]に分類される特許

81 - 90 / 164

溶接金属が優れた耐低温割れ性を有する溶接鋼管の製造方法

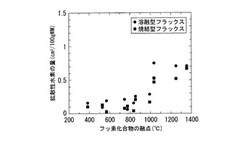

【課題】溶接金属中の拡散性水素を効率的に低減させることによって、溶接金属の成分に依存せず、かつ製造工程を追加せず、低温割れを防止できる溶接鋼管の製造方法を提供する。

【解決手段】融点が370〜1000℃の範囲内を満足しかつ室温にて固体粉末として存在するフッ素化合物を10質量%以下含有するフラックスを用いて、サブマージアーク溶接でシームを溶接する。

(もっと読む)

耐横割れ性に優れた高強度UO鋼管のシーム溶接方法

【課題】 引張強度が800MPa以上の高強度UO鋼管を製造する際に、溶接コストの増大や生産性の低下を引き起こすことなく、シーム溶接部の溶接金属における横割れ発生を確実に防止できる高強度UO鋼管のシーム溶接方法を提供する。

【解決手段】 引張強度が800MPa以上の鋼板を管状に成形した後、その鋼板の突合せ部を仮付け溶接した後、内面シーム溶接し引き続いて外面シーム溶接するUO鋼管のシーム溶接方法において、前記外面シーム溶接の直前に前記内面シーム溶接金属表面を加熱温度が50℃以上となるように加熱することで、前記外面シーム溶接時に、前記内面シーム溶接によって形成された内面溶接金属表面での最高到達温度(Tin)がTin≧0.6×[内面溶接金属のAC1変態温度]の関係式を満足する高強度UO鋼管のシーム溶接方法。

(もっと読む)

鋼材の多電極サブマージアーク溶接方法

【課題】母材の板厚が10〜50mmの、UOE鋼管やスパイラル鋼管等の大径鋼管の造管溶接に用いて好適な鋼材の多電極サブマージアーク溶接方法を提供する。

【解決手段】鋼材を3電極以上の多電極でサブマージアーク溶接するにあたり、第1電極への給電に直流電源を用いて、第1電極による溶接は、電流密度250A/mm2以上、好ましくはワイヤ径3.2mm、溶接電流1000A以上、で行い、第2電極による溶接は、電流密度150A/mm2以上、好ましくは溶接電流600A以上で行い、電極間距離は1つが前記鋼材表面位置において23mm以上、残りの電極間距離は20mm以下とする。

(もっと読む)

横向サブマージアーク溶接方法および装置

【課題】開先部の裏側の劣化を防止して、良好な裏波ビードを得ることができる横向サブマージアーク溶接方法および装置を提供する。

【解決手段】板材77同士を上下に突き合わせると共に、それら板材77の少なくとも一方の面に開先部62を形成し、その開先部62をフラックスで覆いながら横向き溶接して、上記板材77同士を接合する横向サブマージアーク溶接方法において、溶接すべき上記開先部62の裏側に位置する開先裏面部63に、裏側フラックスBFを散布して該開先裏面部63を予め裏側フラックスBFで覆い、上記開先部61をアーク溶接するときに、そのアークによる熱を上記裏側フラックスBFに付与して開先裏面溶接部63の劣化を防止しつつ、上記開先部61を溶接するものである

(もっと読む)

低温靱性に優れた高強度ラインパイプ用溶接鋼管及びその製造方法

【課題】Moの含有量を制限しても、HAZの低温靭性を確保することができ、安価で、低温靱性に優れた高強度ラインパイプ用溶接鋼管及びその製造方法を提供する。

【解決手段】管状に成形された母材鋼板をシーム溶接した鋼管であって、この母材鋼板は、C:0.010〜0.050%、Si:0.01〜0.50%、Mn:0.50〜2.00%、S:0.0001〜0.0050%、Ti:0.003〜0.030%を含み、Al:0.020%以下、Mo:0.10%未満に制限し、成分の含有量[質量%]から求められる炭素当量Ceqを0.30〜0.53、割れ感受性指数Pcmを0.10〜0.20とし、母材鋼板の金属組織が面積率で20%以下のポリゴナルフェライトと残部ベイナイトからなり、有効結晶粒径が20μm以下であり、溶接熱影響部の有効結晶粒径が150μm以下であることを特徴とする低温靱性に優れた高強度ラインパイプ用溶接鋼管。

(もっと読む)

低温用鋼のサブマージアーク溶接用フラックス入りワイヤおよび溶接方法

【課題】 高速度の溶接条件においても優れた機械性能の溶接金属、ビード形状および溶接作業性が得られる低温用鋼のサブマージアーク溶接用フラックス入りワイヤおよび溶接方法を提供する。

【解決手段】 鋼製外皮中にフラックスを充填した低温用鋼のサブマージアーク溶接用フラックス入りワイヤにおいて、ワイヤ全質量%で、鋼製外皮とフラックスの一方または両方の合計で、C:0.02〜0.30%、Si:0.08〜0.5%、Mn:1.2〜3.0%、Ni:0.5〜3.5%、Mo:0.03〜0.8%を含有し、かつ、フラックスに、C:0.01〜0.27%、CaF2:2〜15%を含有し、残部は鋼製外皮のFe、合金粉中のFe、鉄粉および不可避的不純物からなり、ワイヤの全水素量が50ppm以下で、前記成分中のフラックス分のフラックス充填率が10〜30%であることを特徴とする。

(もっと読む)

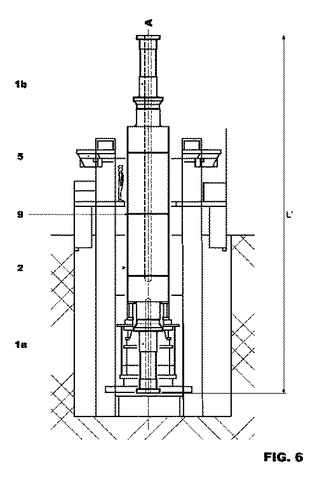

ロータを製作するための方法

円板形及び/又はドラム形の複数のエレメント、特に複数のディスクを溶接して1つのロータ(2)を製作するための方法であって、この場合、1つの装置によって前記複数のディスクをこれらのディスクの長手方向軸線(A)に沿って軸方向で互いにつなぎ合わせ、2段階の溶接法で溶接する方法に関する。第1の溶接法を、積み重ねられた複数のディスクを垂直に保持した状態で実施し、それに続いて、第2の溶接法を、積み重ねた複数のディスクの水平に保持した状態で実施するようにした。  (もっと読む)

(もっと読む)

変形能ならびに低温靱性に優れた超高強度ラインパイプ用鋼板および鋼管の製造方法

【課題】母材の強度、低温靱性および変形能が優れ、かつ現地溶接が容易な引張強さ900MPa以上(API規格X120以上)の超高強度ラインパイプ用鋼板および鋼管の製造方法を提供する。

【解決手段】C、Si、Mn、Mo、Nb、Al、Tiを含む鋼を溶製後、熱間圧延を施し、(γ/α変態開始点-50)(℃)以上γ/α変態開始温度(℃)以下まで水冷した後、再加熱し、その後水冷する。この効果により強度、低温靭性ならびにひずみ時効前後の変形能を良好にすることが可能となり、ラインパイプに対する安全性が大幅に向上する。

(もっと読む)

変形能ならびに低温靱性に優れた超高強度ラインパイプ用鋼板の製造方法および超高強度ラインパイプ用鋼管の製造方法

【課題】母材の強度、低温靱性および変形能が優れ、かつ現地溶接が容易な引張強さ900MPa以上(API規格X120以上)の超高強度ラインパイプ用鋼板の製造方法および超高強度ラインパイプ用鋼管の製造方法を提供することを目的とする。

【解決手段】質量%で、C:0.03〜0.07%、Si:0.01〜0.50%、Mn:1.5〜2.5%、P:≦0.01%、S:≦0.0030%、Nb:0.0001〜0.2%、Al:0.0005〜0.03%、Ti:0.003〜0.030%、B:0.0001〜0.0050%を含み、残部が鉄および不可避的不純物からなる鋼を加熱し、熱間圧延を施し、γ/α変態開始点以上まで水冷した後、再加熱し、その後水冷することを特徴とする変形能ならびに低温靱性に優れた超高強度ラインパイプ用鋼板の製造方法により、上記課題を解決できる。

(もっと読む)

サブマージアーク溶接方法

【課題】 下向き1電極サブマージアーク溶接あるいは下向き多電極サブマージアーク溶接において、低温靭性が良好で且つ頂部スラグインの無い健全な溶接金属の作成方法を提供する。

【解決手段】 下向き1電極あるいは下向き多電極サブマージアーク溶接により引張強度が800MPa以上の溶接金属を作成する際において、ソリッドワイヤの電極の間あるいは最後尾の電極の後方の少なくとも1箇所以上にメタルコアードワイヤを所定の位置に配置することにより溶接金属中の酸素量を制御し、且つメタルコアードワイヤから供給される溶着金属量の全溶着金属量に占める割合が5%以上40%以下であり、且つ用いる特定組成のフラックスの塩基度が1.1以上3.2以下であり、且つ用いるメタルコアードワイヤの酸素量が質量%で0.03%〜0.50%以下であることを特徴とする、1溶融池を作成する下向きサブマージアーク溶接方法。

(もっと読む)

81 - 90 / 164

[ Back to top ]