国際特許分類[B29C47/02]の内容

処理操作;運輸 (1,245,546) | プラスチックの加工;可塑状態の物質の加工一般 (95,705) | プラスチックの成形または接合;可塑状態の物質の成形一般;成形品の後処理,例.補修 (56,327) | 押出成形,すなわち所定の形状を与えるダイまたはノズルを通して成形材料を押し出すもの;そのための装置 (4,755) | あらかじめ形成された部品または層状物品と一体化するもの,例.挿入物の周囲へまたは物品を被覆するための (411)

国際特許分類[B29C47/02]に分類される特許

51 - 60 / 411

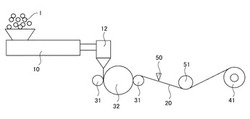

スピーカ振動板用フィルムの製造方法及びスピーカ振動板用フィルム

【課題】音響特性と厚さ精度に優れるスピーカ振動板用フィルムの製造方法及びスピーカ振動板用フィルムを提供する。

【解決手段】成形材料1を溶融押出成形機10に投入してダイス12からスピーカ振動板用フィルム20を押出成形し、この押出成形したスピーカ振動板用フィルム20を圧着ロール31と金属ロール32との間に挟んで冷却し、スピーカ振動板用フィルム20を巻取機40の巻取管41に順次巻取る製造方法であり、成形材料1を、ガラス転移点が200℃

以上のPEI樹脂にフッ素樹脂を添加することにより調製し、この成形材料1を一軸伸長粘度が6000Pa・s〜20000Pa・sの範囲内でスピーカ振動板用フィルムを押出成形する。

(もっと読む)

複合部材

【課題】硫黄架橋ゴム部材と加飾層の熱可塑性樹脂部材との複合部材であって、経時による加飾層の変色が低減された複合部材を提供すること。

【解決手段】硫黄架橋ゴム部材104と、炭酸マグネシウム及び炭酸カルシウムから選択される少なくとも1種の化合物を含む熱可塑性樹脂部材とを一体化してなる複合部材1であり、前記熱可塑性樹脂部材100質量部に対して、炭酸マグネシウム0.1〜50質量部、及び/又は炭酸カルシウム0.1〜100質量部用いる。

(もっと読む)

樹脂被覆装置及び樹脂被覆方法

【課題】樹脂被覆装置において、外観による識別が可能な樹脂被覆線材を低い製造コスト製造する。

【解決手段】本発明の樹脂被覆装置1は、走行する金属線材Wの全周囲に第1の樹脂3を長手方向に沿って連続的に被覆する被覆手段4と、被覆手段4で形成された樹脂被覆線材の周囲の一部に対して第2の樹脂5を長手方向に沿って断続的に被覆することで樹脂突起6を形成する突起形成手段7と、を備えていて、突起形成手段7は、樹脂突起6を形成する凹部13を備えると共に、樹脂被覆線材の全周囲を覆う閉状態とこの周表面から離間した開状態とで繰り返し開閉可能な金型と、金型を金属線材Wと同じ速度で同方向に移動させる同期状態となる金型移動部29と、金型移動部29が同期状態で且つ金型が閉状態にある際に、第1の樹脂3の被覆層の表面に対向する凹部13の内部に溶融状態の第2の樹脂5を供給する樹脂供給部14と、を有している。

(もっと読む)

樹脂被覆装置及び樹脂被覆方法

【課題】樹脂被覆装置において、外観による識別が可能な樹脂被覆線材を低い製造コスト製造する。

【解決手段】本発明の樹脂被覆装置1は、走行する金属線材Wの全周囲に対して、第1の樹脂3を金属線材の長手方向に沿って連続的に被覆する被覆手段4と、被覆手段4で第1の樹脂3の被覆層が形成された被覆線材の周囲の一部に対して、第2の樹脂5を長手方向に沿って断続的に被覆することで断続する複数の樹脂突起6を形成する突起形成手段7を備えていることを特徴とするものである。

(もっと読む)

樹脂被覆装置及び樹脂被覆方法

【課題】外周に突起が形成された樹脂被覆線材の樹脂の使用量を抑える。

【解決手段】本発明の樹脂被覆装置1は、上流側から下流側へ向かって走行する金属線材の全周囲に対して溶融された樹脂を金属線材の長手方向に沿って連続的に被覆する被覆手段4と、被覆手段4で樹脂の被覆層が形成された樹脂被覆線材の周囲の一部に対して樹脂を長手方向に沿って断続する複数の樹脂突起6を形成する突起形成手段7と、金属線材を走行させる走行状態と金属線材の走行を一時的に停止した停止状態とで切り換え自在に金属線材を引き取る引取手段とを備えており、被覆手段4は引取手段が停止状態にある際に溶融した樹脂を突起形成手段に供給可能とされ、突起形成手段7は引取手段が停止状態である際に被覆手段4から溶融した樹脂が供給されて樹脂突起を形成する金型を有しているとともに引取手段が走行状態である際に樹脂突起を金型外へ取出可能とする金型開閉部を有している。

(もっと読む)

同軸ケーブル用中空コア体の製造装置

【課題】 単一の成形ダイスで中空コア体を製造すること。

【解決手段】製造装置は、成形ダイス20と冷却装置とを備え、冷却装置は、風例筒42と水冷却装置46とを有している。成形ダイス20は、フランジと先端凸部とを有し、凸部には、内部導体の挿通用中心孔が設けられている。中心孔の外周には、内環状孔が設置され、内環状孔の外周から、当角度間隔で外方に向けて放射状に延びる直線状孔が設けられている。直線状孔の外端間には、これらを連結する外環状孔が設けられている。このようなダイス20を用い、中心孔内に内部導体を挿通させながら、内,外環状孔、直線状孔から溶融した樹脂を概略垂直下方に押出して、溶融樹脂を冷却装置で冷却固化させると、中空コア体が得られる。

(もっと読む)

絶縁電線の製造方法

【課題】絶縁被覆層の押出被覆時において成形金型先端でのカス(目脂)の発生を防止するとともに成形金型の長期耐久性を確保し、良品の絶縁電線を安定して製造できる製造方法を提供する。

【解決手段】本発明に係る絶縁電線の製造方法は、成形金型に導体と樹脂組成物とを挿通させて該導体の外周に絶縁被覆層を押出被覆する絶縁電線の製造方法であって、前記成形金型は、少なくとも前記樹脂組成物と接する面に非晶質炭素被膜を備えており、前記非晶質炭素被膜は、窒素を含み、かつ該窒素が前記非晶質炭素被膜を構成する炭素と結合していることを特徴とする。

(もっと読む)

カートン基材の製造方法および耐水性装飾カートン

【課題】強度やコストの点でオーバースペックにならない板紙からなる基材でブロッキング現象が発生しないカートン基材の製造方法および耐水性装飾カートンの提供が求められていた。

【解決手段】紙基材の少なくとも一方の面に、低密度ポリエチレン層,高密度ポリエチレン層がこの順に積層してなる耐水紙を用意し、前記耐水紙の高密度ポリエチレン層表面に装飾画像を印刷形成し、次いで、プレスコート層となるニスを塗布形成し、印刷インキとニスを同時乾燥する工程を具備することを特徴とするカートン基材の製造方法および耐水性装飾カートンを提供する。

(もっと読む)

弾性ローラの製造方法

【課題】芯金の下端面の加工の状態によらず、芯金の下端面をより確実に支持することにより、高精度な弾性ローラを低コストで得る方法を提供すること。

【解決手段】押出機に連結されたクロスヘッドに連続的に複数の芯金を供給し、各芯金を鉛直下方に搬送しつつ、各芯金の周囲を原料ゴム組成物で被覆する工程を有する弾性ローラの製造方法であって、該工程は該クロスヘッドから押出されてきた芯金の下端面を芯金支持部材の支持面にて支持しつつ、その芯金を鉛直下方に搬送する工程を含み、

該芯金支持部材の支持面は、該芯金の搬送方向に対して傾斜自在に構成され、該芯金支持部材は、該クロスヘッドから押出されてきた芯金下端面が該芯金支持部材の支持面に対して傾斜しているときに該芯金下端面と該芯金支持部材の支持面とが面で接触した状態にてその芯金を支持可能であることを特徴とする弾性ローラの製造方法。

(もっと読む)

光ファイバ収納スペーサの製造方法

【課題】光ファイバケーブルとしたときに、安定した伝送性能が得られる光ファイバ収納スペーサの製造方法を提供する。

【解決手段】抗張力線1の周囲を熱可塑性樹脂で被覆して樹脂被覆抗張力体とする(ステップS1)。この樹脂被覆抗張力体を中芯とし、回転ダイスを使用した押出成形により、この中芯の周囲に、熱可塑性樹脂からなり、1又は複数の螺旋状に一定方向に回転する溝又はSZ状に交互に回転する溝を備える被覆部を形成する(ステップS2)。引き続き、冷却部において、被覆部を構成する樹脂を完全に固化させて、光ファイバ収納スペーサを得る(ステップS3)。その後、得られたスペーサについて、その断面を擬似的に円形とみなして、溝の1/2ピッチ以上の区間で外径を連続的に測定し、その最大値が設定範囲内に入らないときに、ステップS2における熱可塑性樹脂の押出量を調節する(ステップS4)。

(もっと読む)

51 - 60 / 411

[ Back to top ]