国際特許分類[B29K105/08]の内容

処理操作;運輸 (1,245,546) | プラスチックの加工;可塑状態の物質の加工一般 (95,705) | サブクラスB29B,B29CまたはB29Dに関連する成形材料,あるいは補強材,充填材,予備成形部品用の材料についてのインデキシング系列 (15,254) | 成形品の条件,形態または状態 (5,244) | 補強材,充填材または挿入物を有するもの (2,753) | 連続長の,例.コード,ロービング,マット,織物,ストランド,ヤーン (1,374)

国際特許分類[B29K105/08]の下位に属する分類

配向されたもの (60)

国際特許分類[B29K105/08]に分類される特許

71 - 80 / 1,314

樹脂注入のための自動樹脂及び繊維配置

【課題】大規模な複合構造体を樹脂注入プロセスを用いて製造する方法において、自動化によってコスト削減すると共に高速化を可能とし、且つ、品質向上させる為の樹脂フィルムの自動敷設方法と装置を提供する。

【解決手段】少なくとも一つの繊維強化材のプライと、少なくとも一つの樹脂層とをツール上に積み上げることにより、複合構造体が作製される。樹脂フィルムの層は、樹脂フィルムのストリップを配置することにより形成される。繊維強化材には、樹脂層から樹脂が注入される。

(もっと読む)

成形材料の製造方法

【課題】

強化繊維基材とポリフェニレンエーテルエーテルケトンからなる成形材料を、より容易に、生産性よく製造する方法を提供する。

【解決手段】

強化繊維基材(A)を引き出し、連続的に供給する工程(I)、該成分(A)にポリフェニレンエーテルエーテルケトンオリゴマー(B)を複合化して複合体を得る工程(II)、該成分(B)をポリフェニレンエーテルエーテルケトン(B’)に重合させる工程(III)、および該成分(A)、該成分(B’)からなる複合体を冷却し引き取る工程(IV)を有してなる成形材料の製造方法であって、該成分(B)の融点が270℃以下である成形材料の製造方法。

(もっと読む)

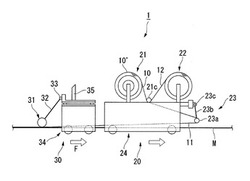

複合材料の製造装置および製造方法

【課題】プリプレグを積層させる面が湾曲している長尺な型を用いてプリプレグを積層する場合でも、プリプレグを蛇行することなく積層でき、かつプリプレグ層間のエアが十分に抜出された複合材料を製造できる装置および方法の提供。

【解決手段】型Mの一端から他端へ移動しながらプリプレグ11を型Mに供給する供給機構20と、供給機構20に連動して型Mの一端から他端へ移動しながらプリプレグ11層間のエアを抜出すエア抜き機構30を具備し、供給機構20はプリプレグ11と離型紙12の積層物10を巻き出すプリプレグ巻き出し手段21、離型紙12を巻き取る離型紙巻き取り手段22、プリプレグ11を位置補正する位置補正手段23を備え、エア抜き機構30は横並びに隣接して配列した複数の円板からなる、円柱状かつエア抜き機構30の移動方向Fに湾曲した押さえ手段31を備える複合材料の製造装置1。

(もっと読む)

成形材料

【課題】

成形材料を製造する過程での経済性、生産性を損なうことなく、かつ、高い耐熱性と力学特性を有する成形品を容易に製造できる成形材料を提供する。

【解決手段】

連続した強化繊維束(A)1〜50重量%とポリフェニレンエーテルエーテルケトン(B)0.1〜30重量%からなる複合体に、熱可塑性樹脂(C)20〜98.9重量%が接着されてなる成形材料であって、前記成分(B)が、融点が270℃以下のポリフェニレンエーテルエーテルケトンオリゴマー(B’)を重合触媒(D)で重合させて得られるポリフェニレンエーテルエーテルケトンである成形材料。

(もっと読む)

フィラメントワインディング方法、フィラメントワインディング装置及びタンク

【課題】多給糸方法を用いてヘリカル巻きを行う場合において、繊維の終端部の固定を簡単に行う。

【解決手段】本発明のフィラメントワインディング方法は、ガスタンク2の周囲の同心円上に配置されたヘリカル巻きヘッド12の複数の給糸部からガスタンクに繊維を給糸しながら、ガスタンク2をヘリカル巻きヘッド12に対しタンク軸方向Xに相対的に往復移動させてガスタンク2にヘリカル巻きを行い、ガスタンク2の最後の折り返し後、ガスタンク2の一方のドーム部2bと胴部2aに繊維を巻いて、繊維の巻回終端部A1を胴部2aの一の端部Pに位置させる工程と、フープ巻きヘッド13から胴部2aに繊維を給糸して、胴部2aのヘリカル巻きの上にフープ巻きを行う工程と、その後、繊維の巻回終端部A1のある胴部2aの一の端部Pにおいて、ヘリカル巻きヘッド12の給糸部に接続されている繊維Aを切断する工程と、を有する。

(もっと読む)

フィラメントワインディング装置及びフィラメントワインディング方法

【課題】多給糸方法を用いてガスタンクに繊維を巻回する場合に口金付近の繊維層が厚くなるのを抑制する。

【解決手段】FW装置1は、タンク支持装置11と、ガスタンク2に対して繊維Aを供給しヘリカル巻きを行うヘリカル巻きヘッド12と、制御装置14を有する。ヘリカル巻きヘッド12は、ガスタンク2の周囲に同心円状に配置され、タンク軸方向Xに相対的に移動可能なガイドリング30と、ガイドリング30にタンク軸に対し放射状に設けられ、繊維Aをガスタンク2に向けて給糸する複数のガイド筒31と、ガイド筒31の給糸口32をタンク軸心方向Yに前後移動させる給糸口移動装置33と、を有する。制御装置14は、ガイドリング30がヘリカル巻きの折り返し位置にある時に、一部のガイド筒31の給糸口32のタンク軸心方向Yの位置が他のガイド筒31の給糸口32の位置よりも後方側になるように給糸口32の前後移動を制御する。

(もっと読む)

熱可塑性樹脂補強シート材及びその製造方法、並びに熱可塑性樹脂多層補強シート材

【課題】熱可塑性樹脂をマトリックスとした、高品質で、力学的特性及びドレープ性に優れる熱可塑性樹脂補強シート材、及びその製造方法、並びに当該熱可塑性樹脂補強シート材を用いて成型される高品質、ドレープ性が維持された熱可塑性樹脂多層補強シート材を提供する。

【解決手段】熱可塑性樹脂補強シート材1は、複数の補強繊維2fがサイジング剤等により集束した補強繊維束2tを幅方向に複数本引き揃えシート状とした補強繊維シート材2と、補強繊維シート材に付着されたマトリックス樹脂となる熱可塑性樹脂シート材3と、熱可塑性樹脂シート材3の溶融温度より低い温度で溶融又は軟化する接着用熱可塑性樹脂材4とを備え、熱可塑性樹脂シート材3の両面に補強繊維シート材2を付着させて構成される。

(もっと読む)

糸条、シート状の強化繊維基材、プリフォーム及び繊維強化複合材料の製造方法

【課題】シート状の強化繊維基材を賦形して形成されたプリフォームの形体安定性を確保するために必要なバインダーの使用量を、粉末のバインダーを使用した場合に比べて減らす。

【解決手段】糸条14を、熱可塑性のエポキシ樹脂を主成分とし、かつ収束剤及びバインダーの機能を兼ね備えた樹脂組成物のエマルジョンで処理、乾燥するサイジング処理により前記樹脂組成物の被膜16が表面に形成された糸条14が得られる。その糸条14で形成されたシート状の強化繊維基材17が積層された状態で賦形されてプリフォーム20が形成される。

(もっと読む)

強化繊維基材、プリフォーム、繊維強化複合材料及び強化繊維基材の製造方法並びに繊維強化複合材料の製造方法

【課題】強化繊維基材を賦形して形成されたプリフォームの形体安定性を確保するために必要なバインダー機能と、プリフォームから製造される繊維強化複合材料の靭性強化機能とを有するバインダーの使用量を、粉末のバインダーを使用した場合に比べて減らす。

【解決手段】繊維強化複合材料の強化材となるプリフォーム17は、繊維束の表面が、主鎖にエポキシ樹脂骨格を有しかつ側鎖にヒドロキシ基、エステル基およびアミド基から選択される少なくとも1の基を備えた熱可塑性の樹脂組成物により膜状に被覆されている強化繊維基材11からなる。前記樹脂組成物は50%以上がフェノキシ樹脂からなる。

(もっと読む)

等方性を維持した成形体の製造方法

【課題】繊維強化複合材料からなる軽量で形状自由度があり等方性を維持した成形体を提供する。

【解決手段】ランダムマットは繊維長10〜100mmで25〜3000g/m2目付の強化繊維と熱可塑樹脂で構成され、式(1)の臨界単糸数以上で構成される強化繊維束に占めるマットの割合が30以上90Vol%未満、且つ強化繊維束中の平均繊維数(N)が式(2)を満たす。このランダムマットから成るプリプレグ1を式(3)のチャージ率が50%以上90%未満でキャビティ2及びキャビティエッジ3から成る金型に配置し、所定の温度・圧力でプレス成形後に圧力を1.2倍〜25倍に昇圧後、所定温度以下に冷却して成形する。(1)臨界単糸数=600/D、(2)0.7×104/D2<N<6×104/D2、D;平均繊維径(μm)、(3)チャージ率(%)=100×基材面積/金型キャビティ投影面積、いずれも抜き方向の投影面積(mm2)

(もっと読む)

71 - 80 / 1,314

[ Back to top ]