国際特許分類[H05K3/14]の内容

電気 (1,674,590) | 他に分類されない電気技術 (122,472) | 印刷回路;電気装置の箱体または構造的細部,電気部品の組立体の製造 (64,965) | 印刷回路を製造するための装置または方法 (27,705) | 導電性物質が希望する導電模様を形成するように絶縁支持部材に施されるもの (3,771) | 導電性物質を付着するのにスプレ技術を用いるもの (68)

国際特許分類[H05K3/14]の下位に属する分類

カソードスパッタリングによるもの (19)

国際特許分類[H05K3/14]に分類される特許

31 - 40 / 49

配線板及びその製造法

【課題】アルミニウム基板が有する放熱性の良い特性を十分に生かした、現実に製品化できる配線板を提供する。

【解決手段】アルミニウム基板1面にアルマイト層2が形成され、アルマイト層2は、封孔処理により絶縁性が向上した高絶縁層2Aとなり、アルミニウム基板1と当接する側の面とは反対側の高絶縁層2Aの面上に、配線部11が配される。そして、高絶縁層2A表面と配線部11を構成する導電層13との間に、スパッタリング法等の物理気相成長法、または化学気相成長法により金属層12が形成されている。アルマイト層2は、硬質アルマイトからなることが好ましい。

(もっと読む)

絶縁基板及び半導体装置並びに絶縁基板の製造方法

【課題】小型でありながら多数の電子部品を搭載することができる絶縁基板を提供することを課題とする。

【解決手段】ベース板1は、互いにほぼ直角に屈曲した3つの平板部分2からなる断面U字状の立体構造を有し、ベース板1の内面を構成する3つの平板部分2の表面にそれぞれ電子部品を搭載するための搭載領域が区画されている。また、ベース板1の内面上には3つの平板部分2の搭載領域全体を覆うようにAl2O3からなる絶縁層3が成膜され、絶縁層3の表面上には各平板部分2の搭載領域に対応してCuからなる配線層4が成膜されている。このような構成を有する絶縁基板では、ベース板1の3つの平板部分2の搭載領域上にそれぞれ半導体素子5等の電子部品を配置することができる。

(もっと読む)

2層フレキシブル基板とその製造方法

【課題】芳香族ポリアミドフィルムを使用したフレキシブル配線板の製造において、(1)初期密着力、(2)150℃大気中に168時間放置した後の耐熱密着力、(3)121℃、湿度95%、2気圧の環境下に100時間放置するPCT試験(Pressure Cooker Test)後のPCT密着力の各々が、すべて400N/m以上となる総厚の薄い2層フレキシブル基板とその製造方法を提供する。

【解決手段】本発明の2層フレキシブル基板は、芳香族ポリアミドフィルムの少なくとも片面に、接着剤を介さずに直接下地金属層を形成し、次いで該下地金属層上に銅被膜層を形成し、前記下地金属層が接する側の前記芳香族ポリアミドフィルムの表面には、乾式表面処理法により膜厚2〜15nmの改質層が設けられていることを特徴とする。また、改質した該フィルムの表面上に、ニッケル−クロム−モリブデン合金を含有する下地金属層を形成することを特徴とする。

(もっと読む)

パターン修正装置

【課題】 作業操作性の良いパターン修正装置を提供する。

【解決手段】 このパターン修正装置では、洗浄液45の入った洗浄タンク46を洗浄エリアに設け、塗布ノズル30が詰まったときは、たとえばステージ10,12を駆動させて塗布ノズル30を洗浄液45中に浸漬させ、超音波振動子47により超音波を印加して塗布ノズル30を洗浄する。したがって、塗布ノズル30を堆積装置5から取り外すことなく洗浄液45で洗浄して、修正作業を再開することができる。

(もっと読む)

配線及びそのパターニング方法並びにディスプレイパネル及びその製造方法

【課題】基板からの剥離を防止するとともに、配置位置の精度の向上を図る。

【解決手段】基板550の上面にレジスト552を塗布し、フォトリソグラフィー法により、レジスト552に基板550の表面が露出するような開口部を形成した後、開口部において露出された基板550の一部に金属からなる薄膜551を形成し、基板550における薄膜551の周辺部に撥液処理を施して、薄膜551の上面に対して導電性微粒子含有液滴を付着させる。

(もっと読む)

巻取式複合真空表面処理装置及びフィルムの表面処理方法

【課題】 同一の装置で同時に複数の表面処理を実施することができ、多機能化により小型で且つ低コストな巻取式複合真空表面処理装置を提供する。

【解決手段】 略円筒状の真空容器11内で回転するキャンロール13に沿って移動するフィルム10に表面処理を施す装置であって、真空容器周壁11bにキャンロール13に対向して固定された複数の表面処理手段と、真空容器底板11aに固定され処理ゾーンを分離する一対の第1遮蔽板17と、真空容器周壁11bに固定され2以上の表面処理手段と1以上の未配置周壁部20を含む複数の処理室A、B、Cを区画する複数の第2遮蔽板18と、真空容器底板11aに固定されフィルム処理位置以外を覆うマスク板19とを備え、真空容器周壁11b又はその一部を未配置周壁部20が存在する方向に回動させることにより、処理室A、B、Cのフィルム処理位置に対向する表面処理手段を変えることができる。

(もっと読む)

配線基板

【課題】 少ない工数で製造が可能で安価かつ放熱性に優れた配線基板を提供する。

【解決手段】 絶縁層2に銅箔を張り合わせて回路パターン3を形成した配線基板において、その回路パターン3の上部に、さらにコールドスプレー法により金属材料を積層して厚みを上積みし、上積み回路パターン5を形成する。したがって、この厚肉の上積み回路パターン5上にパワー半導体6を搭載しても、その損失により発生した熱を上積み回路パターン5で拡散できるので熱抵抗を減らすことができ、上積み回路パターン5のない従来の配線基板に比べて大幅に熱抵抗の少ない放熱性に優れた配線基板を構成することができる。

(もっと読む)

マスク、マスク製造方法及び配線基板の製造方法

【課題】複数の直線状の貫通孔が並設された配線パターンを補強するために、マスク本体の上面に補強部を設けたマスクにおいて、補強部を回り込んで行われる金属膜の成膜を行いやすくでき、微細な配線パターンを精度よく形成することができるマスクを提供することにある。

【解決手段】配線パターンを形成する貫通孔2を跨いで補強部3を配設し、補強部3の貫通孔2を覆う部分に凹部4を設ける。これにより、金属配線を形成する基板と補強部3との間の距離を十分に広くでき、補強部3を回り込んで配線の金属が成膜できるようになる。

(もっと読む)

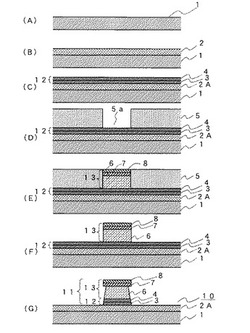

金属膜形成方法

【課題】基材を搬送台に配置した状態でプラズマ処理を施した後、物理的気相蒸着法により二層以上の金属膜を順次成膜する成膜処理を経て基材の表面に金属膜を形成するにあたり、同一の搬送台を繰り返し用いてもプラズマ処理中に搬送台の表面に堆積した金属膜からスパッタリングによる金属原子の基材表面への付着を抑制することができる金属膜の形成方法を提供する。

【解決手段】基材1を保持した導電体からなる搬送台2をプラズマ処理用の保持電極3上に配置して、前記保持電極3と対向電極4との間に電圧を印加することにより基材1表面にプラズマ処理を施す工程と、前記搬送台2に基材1を保持した状態でこの基材1に対して物理的気相蒸着法により二層以上の金属膜7を順次形成する工程とを含む。前記プラズマ処理を施す工程において前記搬送台2と対向電極3との間に、前記搬送台2上の前記基材1が配置されていない部位を遮蔽する遮蔽体8を配設する。

(もっと読む)

金属膜形成方法

【課題】基材を搬送台に配置した状態でプラズマ処理と物理的気相蒸着法による成膜処理を経ることにより基材の表面に金属膜を形成するにあたり、同一の搬送台を繰り返し用いても基材と金属膜との間の高い密着性を維持することができる金属膜の形成方法を提供する。

【解決手段】基材1を保持した搬送台2をプラズマ処理用の保持電極3上に配置して、前記保持電極3と対向電極4との間に電圧を印加することにより基材表面にプラズマ処理を施す工程と、前記搬送台2に基材1を保持した状態でこの基材1に対して物理的気相蒸着法により金属膜7を形成する工程とを含む。前記搬送台2が、一面が前記プラズマ処理工程において保持電極3と接すると共に他面が前記基材1と接する導電性の導電体部8と、前記導電体部8の周囲を取り囲む電気絶縁性の絶縁体部9にて構成されている。

(もっと読む)

31 - 40 / 49

[ Back to top ]