エンボス加工された不織繊維

【課題】 使用中及び材料が湿った後もエンボス構造を維持することができる水圧によって交絡された吸収性の繊維性不織布を提供する。

【解決手段】 不織繊維ウエブと、不織繊維ウエブ内に水圧による交絡によって組み合わされた繊維性材料とを含む3次元的な、水圧によって交絡された不織複合構造を開示する。不織複合構造は、従来技術に比べて湿潤時にエンボスパターンをより維持することができ、圧縮された後により回復する構造を有する。また、エンボス加工された水圧によって交絡された不織複合繊維の製造方法についても開示する。

【解決手段】 不織繊維ウエブと、不織繊維ウエブ内に水圧による交絡によって組み合わされた繊維性材料とを含む3次元的な、水圧によって交絡された不織複合構造を開示する。不織複合構造は、従来技術に比べて湿潤時にエンボスパターンをより維持することができ、圧縮された後により回復する構造を有する。また、エンボス加工された水圧によって交絡された不織複合繊維の製造方法についても開示する。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、少なくとも1以上の成形可能な不織繊維ウエブと、該不織繊維ウエブ中に水圧による交絡(hydraulically entangling)によって組み合わされた繊維性物質とを有する、3次元的な、水圧によって交絡された不織繊維(水圧交絡不織繊維)の複合構造を対象とする。

【背景技術】

【0002】

布タオルや布巾は、一般的に製造業及び商業環境において液体や粒状物質を掃除するために使用される。このような織布は、吸収性であり、効果的に織布の織り込まれた繊維の中に粒状物質を取り込む。このようなタオルや布巾は使用した後、しばしば再び洗浄されて再使用される。しかし、このような織布には欠陥がある。第1に、織布の構造は多孔性であるため、液体は布を貫通して使用者の手に接触する。そのため、使用者の手はタオルや布巾に吸収させようとした液体で汚れるという不都合が発生する。このような液体の貫通により、複数層の布の使用が余儀なくされる。仮に掃除される物質が溶媒、腐食剤、有害化学物質、またはその他の同様な危険物質である場合には、織布を通過する液体や物質は、使用者にとって危険となり得る。

【0003】

第2に、このような布タオルや布巾は洗浄したとしても、まだ残留物質や残留金属粒子が含まれ、このようなタオルや布巾に接触する表面に損傷を与える可能性があり、使用者の手を傷つける可能性がある。最後に、このようなタオルや布巾は、液体、オイル及びグリースを吸収するというよりも、むしろ塗りつけることになっていることがある。

【0004】

布タオルや布巾の代替品は、パルプ繊維製の清拭布である。パルプ繊維の不織布は吸収材として知られているが、完全にパルプ繊維から作られた不織布は、強度及び耐磨耗性が低いため、例えば負荷が大きい清拭布としての使用に適さない場合がある。これまでは、パルプ繊維織布は結合剤の使用によって外部補強されていた。そのような結合剤を多く使用すると、費用がかさみ、また例えば自動車の塗装への使用といったある使用に対して表面を不良にする筋を残す。こうような外部補強清拭布は、特定の揮発性または準揮発性溶媒と使用されることによって、結合剤が浸出することがある。

【0005】

連続した長繊維基材に水圧によって交絡された高パルプ含有量を有する他の清拭布が、製造されている。このような清拭布は、繰り返し使用に対して十分な吸収性及び強度を有する頑丈な清拭布として使用することができる。更に、このような清拭布は、布巾や布タオルよりも高い吸収性を有し、使用者の手へと液体が通過しにくいという利点を有する。頑丈な清拭布として使用することができるこのような材料は、例えば特許文献1乃至3に開示されている。

【0006】

このような水圧交絡された(hydroentangled)パルプ清拭布に備えられるエンボス加工パターンは、オイル、グリース及び粒状物質の掃除や吸収を助けるエンボス加工された表面組織を提供する。しかし、このような清拭布は液体の吸収によって湿潤した状態になり、エンボス構造は明瞭ではなくなり、磨耗する。そして、清拭布の効果は低下し、接触しているオイルやグリースを更に塗りつけるようになる。

【0007】

使用中及び材料が湿った後もエンボス構造を維持することができる水圧によって交絡された吸収性の繊維性不織布に対する需要がある。

【特許文献1】米国特許5,284,703号(Everhart et al.)

【特許文献2】米国特許5,389,202号(Everhart et al.)

【特許文献3】米国特許6,784,126号(Everhart et al.)

【0008】

<定義>

ここで使用されている「機械方向」とは、不織布を形成する間に、繊維が堆積された成形表面が移動する方向を指す。

【0009】

ここで使用されている「交差機械方向」とは、上記定義した機械方向に垂直な方向を指す。

【0010】

ここで使用されている「パルプ」とは、木質及び非木質の植物のような天然資源からの繊維を指す。木質の植物は、例えば落葉樹や針葉樹である。非木質の植物は、例えば綿、亜麻、アフリカハネガヤの草、トウワタ、わら、ジュート麻及びバガスである。

【0011】

ここで使用されている「平均繊維長」とは、フィンランドのカヤーニエレクトロニクス社(Kajaani Oy Electronics)の「カヤーニ繊維分析器のモデルNo.FS−100(Kajaani fiber analyzer mode No. FS-100)」を利用して決定したパルプ繊維の加重平均長を表している。テスト手順に従って、パルプサンプルは、繊維束や小片が存在しないようにするため、浸軟溶液によって処理される。各パルプサンプルは、熱水内で分解され、約0.001%溶液となるようにに希釈される。カヤーニ繊維分析の標準テスト手順を使用してテストする際には、各テストサンプルは約50乃至100mLに分けられる。加重平均繊維長は、次の式によって表される。

【0012】

【数1】

【0013】

ここで、kは最大繊維長、xjは繊維長、njは繊維長xjを有する繊維の数、nは測定した繊維の総数である。

【0014】

ここで使用されている「低平均繊維長パルプ」とは、短繊維や繊維でない粒子を多く含むパルプを指す。多くのニ次木質繊維パルプは、パルプの平均繊維長が短いと考えられている。しかし、ニ次木質パルプの質は、リサイクル繊維の質や、前の処理の方法や量に依存する。低平均繊維長パルプは、例えばカヤーニ繊維分析器のモデルNo.FS−100(カヤーニエレクトロニクス社、カヤーニ、フィンランド)のような光学的繊維分析器によって測定すると、平均繊維長は約1.2mmよりも短い。例えば、低平均繊維長パルプは、約0.7乃至1.2mmの範囲の平均繊維長を有する。典型的な低平均繊維長パルプは、天然の広葉樹材のパルプと、例えばオフィスごみや、新聞、板紙の廃物といったソースからのニ次繊維パルプとを含む。

【0015】

ここで使用されている「高平均繊維長パルプ」は、比較的少量の短繊維及び繊維でない粒子を含むパルプを表している。高平均繊維長パルプは、一般的にニ次的でない(すなわち原木)繊維から形成される。選別されたニ次繊維パルプもまた、高平均繊維長を有する。高平均繊維長パルプは一般的に、例えばカヤーニ繊維分析器のモデルNo.FS−100(カヤーニエレクトロニクス社、カヤーニ、フィンランド)のような光学的繊維分析器によって測定すると、約1.5mmよりも長い平均繊維長を有する。例えば、高平均繊維長パルプは、約1.5乃至6mmの平均繊維長を有する。木質繊維パルプである典型的な高平均繊維長パルプは、例えば漂白された或いは無漂白の天然の針葉樹材の繊維パルプを含む。

【0016】

ここで使用されている「不織布」または「不織ウエブ」とは、互いに絡まり合った個々の繊維または糸からなる構造を有する織布であり、編物とは異なる方法により形成されたものを指す。不織布または不織ウエブは、例えばメルトブロウ法、スパンボンド法、及びボンデッドカーデッドウエブ法(bonded carded web processes)といったと多くの製法により成形されてきた。不織布の坪量(基本重量)は、1平方ヤード当たりの材料のオンス(osy)、または1平方メートル当たりのグラム(g/m2またはgsm)で表され、繊維直径は通常ミクロンで表される(osyからgsmへの変換は、osyに33.91を乗じることに注意する)。

【0017】

ここで使用されている「マイクロファイバ」とは、例えば約0.5乃至50ミクロンの直径を有する平均直径が約75ミクロン未満である直径が小さな繊維を指し、特には約2乃至25ミクロンの平均直径を有するものを指す。繊維直径を表すためによく用いられるものにデニールがあり、繊維9000m当たりのグラム重量として定義され、ミクロンで表される繊維直径を2乗し、グラム/ccの形で密度を乗じ、0.00707を乗じることによって計算される。デニールが低いと繊維が細いことを意味し、デニールが高いと繊維が厚く、重いことを意味する。例えば、15ミクロンであるポリプロピレン繊維の直径は、2乗し、その結果に0.89g/ccを乗じ、更に0.00707を乗じることによりデニールに換算される。そのため、15ミクロンのポリプロピレン繊維は約1.42デニールである(152x0.89x0.00707=1.415)。アメリカ合衆国以外では、測定の単位は、繊維の1キロメートル当たりのグラムとして定義される「テクス(tex)」がより一般的である。テクスは、「デニール/9」として計算される。

【0018】

ここで使用されている「スパンボンド」及び「スパンボンドフィラメント」とは、小径の連続したフィラメントを指す。フィラメントは、押出されるフィラメントの直径と同じ大きさの径を有するダイ(紡糸口金)を備えた複数の細く通常円形であるキャピラリからフィラメントとして溶融熱可塑性樹脂材料を押出成形し、その後、例えば引き出し及び/または他のよく知られたスパンボンド機構によって、フィラメントの直径を急速に縮小することで形成される。スパンボンド不織ウエブは、例えば特許文献4及び5に説明されている。それらの特許の開示内容については、ここでは参照することにより本書に含まれるものとする。

【特許文献4】米国特許4,340,563号(Appel et al.)

【特許文献5】米国特許3,692,618号(Dorschner et al.)

【0019】

ここで使用されている「メルトブローン」とは、溶融熱可塑性樹脂材料を複数の細く通常円形状をしたキャピラリーダイを通過させて溶融糸状体またはフィラメントとし、溶融熱可塑性樹脂材料のフィラメントの径を縮小してマイクロ繊維の径にするべく、集中高速ガス(例えば空気)流の中へと押出加工することによって形成された繊維を指す。その後、不規則に分散したメルトブローン繊維のウエブを形成するために、メルトブローン繊維は集中高速ガス流によって運ばれ、捕集表面上に堆積させられる。このようなプロセスは、様々な特許(例えば、特許文献5)や出版物(例えば、非特許文献1及び2)に開示されている。

【非特許文献1】B. A. Wendt, E. L. Boone, D. D. Fluharty著「Manufacture of Super-Fine Organic Fibers」NRL Report 4364

【非特許文献2】K.D. Lawrence, R. T. Lukas, J. A. Young著「An Improved Device For The Formation of Super-Fine Thermoplastic Fibers」NRL Report 5265

【特許文献6】米国特許3,849,241号(Butin et al. 1974年11月19日発行)

【0020】

ここで使用されている「ボンデッドカーデッドウエブ」は、通常ベール(梱)単位で購入される短繊維から製造されるウエブを指す。ベールは、繊維を分離する繊維化装置/ピッカーにセットされる。次に、機械方向に配向した不織ウエブを形成するために、繊維は更に分離され、機械方向に短繊維を配列させる梳綿機(カード)を通過させられる。一度ウエブが形成されると、ウエブは1以上の接着方法によって接着される。ある接着方法は、パウダー(粉)状の接着剤をウエブ全体に分散させ、その後ウエブ及び接着剤を高温エアにより活性化させるパウダー接着法である。他の接着方法には、繊維同士を接着させるために加熱されたカレンダーロールまたは超音波接着装置が使用され、局在した接着パターンがウエブ及びまたは代替ウエブの全表面にわたって形成されるパターン接着法がある。2成分の短繊維を使用する場合には、スルーエア接着装置(through-air bonding equipment)が様々な使用に対して特に利点がある。

【0021】

ここで使用されている「熱可塑性樹脂」は、溶融処理することができる高分子化合物を指す。

【発明の開示】

【課題を解決するための手段】

【0022】

本発明は、3次元的な、水圧交絡された不織繊維の複合構造(水圧交絡不織繊維複合構造)を対象とし、複合構造は水圧によって交絡された少なくとも1以上の成形可能な不織繊維ウエブと、該不織繊維ウエブ中に組み合わされた繊維性物質とを有し、不織複合構造の湿潤圧縮反発率(a wet compression rebound ratio)は約0.13以上となる。他の実施形態では、湿潤圧縮反発率は、約0.13以上、約0.13乃至約3.00、約0.13乃至約0.60、約0.13乃至約0.45、及び約0.15乃至約0.45であって良い。

【0023】

不織繊維複合構造は、約1乃至約25重量%の不織繊維ウエブと、約70重量%の繊維性材料とを有する。様々な実施形態では、不織繊維ウエブは連続したスパンボンドフィラメントであり、坪量(1平方メートル当たりの重さ(g/m2またはgsm))は約7乃至約300g/m2である。

【0024】

様々な実施形態では、繊維性物質はパルプ繊維である。このようなパルプ繊維は、天然の広葉樹パルプ繊維、天然の針葉樹パルプ繊維、ニ次繊維、非木質繊維及びそれらの混合物とからなる群から選ばれる。

【0025】

他の実施形態では、不織繊維複合構造は、クレーと、でんぷんと、粒状物質と、超吸収粒子とを含む。不織繊維複合構造はまた、約4%以下の剥離剤を含む。

【0026】

このような不織繊維複合構造は、1以上の層を有し、約20gsm乃至約300gsmの坪量を有する清拭布を製造するために使用される。或いは、このような不織繊維複合構造は、このような繊維を含む1以上の層を含む吸収性のパーソナルケア製品の液体分散要素として使用され、液体分散要素は約20gsm乃至約300gsmの坪量を有する。

【0027】

本発明はまた、約1乃至25重量%の連続フィラメント不織繊維ウエブと、約70重量%以上のパルプ繊維の繊維材料とを有する高パルプ含有の水圧によって交絡された不織複合繊維を対象とする。連続フィラメント不織繊維ウエブは、1平方インチ当たり約100ピン(約155,000ピン/m2)以上の接着密度を有し、全接着面積は全体の約30%以下である。不織複合繊維の湿潤圧縮反発率は0.08以上である。他の実施形態では、湿潤圧縮反発率は、約0.13以上、約0.08乃至約3.00、約0.08乃至約0.60、約0.08乃至約0.45、及び約0.13乃至約0.45であって良い。ある実施形態では、連続フィラメント不織繊維ウエブは、連続したスパンボンドフィラメントの不織ウエブである。様々な実施形態で、パルプ繊維は、天然の広葉樹パルプ繊維、天然の針葉樹パルプ繊維、ニ次繊維、合成繊維、それらの混合物とからなる群から選ばれる。

【0028】

本発明はまた、上記した不織繊維構造のような、水圧によって交絡された不織複合繊維であってエンボス加工されたものを製造する方法を対象とする。繊維は、繊維材料層を不織繊維ウエブ層の上に重ね合わせ、両層を水圧によって交絡することにより複合材料を形成し、該複合材料を乾燥させ、該複合材料を加熱し、1組の一致したエンボスロールによって形成されるエンボス加工ギャップ内で該複合材料がエンボス加工されることによって製造される。様々な実施形態では、複合材料は、エンボス加工される前に、複合材料表面の温度が約140°F(60℃)以上となるように加熱される。他の実施形態では、複合材料は、複合材料表面の温度が約200°F(93℃)以上、また更には約300°F(149℃)以上となるように加熱される。更に、一致したエンボスロールは加熱されても良い。

【0029】

不織複合繊維の層は、乾燥成形及び湿潤成形によって、連続したフィラメントによって形成された不織繊維ウエブ上に繊維を堆積させることによって重ね合わされる。代替の方法では、繊維層が、連続したフィラメントによって形成された不織繊維ウエブ層の上に重ね合わされる。

【0030】

ある実施形態では、クレー、活性炭、でんぷん、粒状物質、及び超吸収粒子のような物質が、水圧交絡する前に上層に付加される。他の実施形態では、このような物質は、連続したフィラメントの不織繊維ウエブの上に繊維層を形成するために使用される繊維の懸濁液に付加される。

【0031】

方法はまた、複合繊維を機械的に軟化し、圧縮し、クレープ加工し、ブラッシングする最終ステップを含む。付加的な処理ステップは、複合繊維に染色及び/または接着を行う化学的後処理を含む。

【発明を実施するための最良の形態】

【0032】

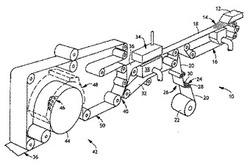

水圧によって交絡された不織複合繊維(水圧交絡不織複合繊維)を形成するための処理10の概略を示す図1を参照する。本発明によると、繊維の希薄懸濁液はヘッドボックス12に供給され、水路14を通って、従来の製紙装置の繊維成形機16の上に均一に散布される。繊維懸濁液は、従来の製紙プロセスで使用される一般的な濃度に希釈されても良い。例えば懸濁液は、約0.01乃至約1.5重量%の繊維が水に懸濁されている。水は、繊維性材料18の均一な繊維層を形成するために繊維懸濁液から取り除かれる。

【0033】

繊維性材料18の繊維は、パルプ繊維、天然の非木質繊維、合成繊維またはそれらの混合物であって良い。非木質繊維源には、木質の植物繊維源でないいくつかの繊維源がある。限定する目的ではなく、このような非木質繊維源は、トウワタ及び関連する種の種子毛繊維、アバカ葉繊維(マニラ麻としても知られている)、パイナップル葉繊維、サバイ草、アフリカハネガヤ草、稲わら、バナナ葉繊維、楮の皮の繊維及び類似の繊維源等を含む。適当な合成繊維は、ポリオレフィン、レーヨン、アクリル樹脂、ポリエステル、アセテート繊維及び他の主要な繊維を含む。

【0034】

繊維性材料18を形成する繊維は、上述したような広範囲の繊維から選ばれ得ることを認識すべきであるが、以下では説明の目的のためパルプ繊維の繊維ウエブが使用されている。

【0035】

パルプ繊維は、高平均繊維長パルプ、低平均繊維長パルプまたはこれらの混合物である。高平均繊維長パルプは、一般的に約1.5mm乃至6mmの平均繊維長を有する。典型的な高平均繊維長の木質パルプは、キンバリークラーク社(Kimberly-Clark Corporation )から「Longlac 19」、「Coosa River 56」及び「Coosa River 57」として販売されており利用することができるものを含む。

【0036】

低平均繊維長パルプは、例えばある落葉樹の天然パルプや、例えば新聞紙や、再生板紙や、オフィスごみといったソースからのニ次(すなわち再利用)繊維パルプで合って良い。低平均繊維長パルプは、一般的に例えば0.7mm乃至1.2mmといった約1.2mm以下の繊維長を有する。

【0037】

高平均繊維長及び低平均繊維長パルプの混合物は、かなりの割合の低平均繊維長パルプを含んでも良い。例えば、混合物は、約50重量%の低平均繊維長パルプと、50重量%以下の高平均繊維長パルプとを含む。典型的な混合物は、75重量%の低平均繊維長パルプと、約25重量%の高平均繊維長パルプとを含む。

【0038】

本発明に使用されるパルプ繊維は、精製されていないか、または精製の程度が様々となるように叩解されている。少量の湿潤強度が高い樹脂及びまたは樹脂結合剤が、強度及び耐磨耗性を改善するために付加されても良い。有用な結合剤及び湿潤強度が高い樹脂は、例えばヘラクレス社(Hercules Incorporated)から入手できる「Kymene 557」や、アメリカン・サイアナミッド社(American Cyanamid, Inc.)から入手できる「Parez 631」である。架橋剤及びまたは水和剤がまた、パルプ混合物に付加されても良い。もし開裂しやすく、ゆるい結合の不織パルプ繊維ウエブを望むのであれば、水素結合の割合を低減させるため、剥離剤がパルプ混合物に付加されても良い。典型的な剥離剤は、「ProSoft(R) TQ1003」であり、ヘラクレス社(Hercules Incorporated,Wilmington, Delaware)から入手できる。剥離剤を、例えば0.1乃至4重量%を加えることによって、静的及び動的摩擦係数が減少し、複合材料の連続フィラメントが多い側の磨耗耐性を改善することができる。剥離剤は、潤滑剤または摩擦低減剤として作用すると考えられている。

【0039】

不織繊維ウエブ20は、供給ロール22から巻きが解かれ、そのすぐ後の関連する矢印によって示される方向に移動し、同様に供給ロール22はそのすぐ後の関連する矢印の方向に回転する。不織繊維ウエブ20は、スタックローラ28,30により形成されたS型ロール配置のニップ24を通過する。

【0040】

不織繊維ウエブ20は、個々の繊維または繊維を束ねた糸が絡まり合った構造を有するウエブを形成するメルトブロウ法、スパンボンド法、カーデッドウエブ法または同様の方法によって形成された不織繊維またはウエブである。不織繊維ウエブ20は、所望の形状に軟化させ成形することができる熱可塑性の重合繊維であることが好ましい。好ましくは、重合繊維は、ポリオレフィン、ポリアミド、ポリエステル、ポリカーボネイト、ポリスチレン、熱可塑性エラストマ、フッ素重合体、ビニルポリマ、それらの混合物及び共重合体からなる群から選ばれる重合体から形成される。

【0041】

不織繊維ウエブ20は、上記したように幅広いタイプの不織ウエブ製造物から選ばれ得ることを認識すべきであるが、以下では説明の目的のため、不織押出成形プロセスによる連続フィラメントにより形成された不織繊維ウエブ20が使用されている。

【0042】

不織繊維ウエブ20は、例えば、公知のソルベントスピニング法またはメルトスピニング法といった公知の連続フィラメントの不織押出成形プロセスによって形成されても良く、その場合には供給ロールに貯蔵されることなくニップ24を直接通過する。連続フィラメント不織繊維ウエブ20は、好ましくはスパンボンド法によって形成される連続メルトスパンフィラメントの不織ウエブである。スパンボンドフィラメントは、メルトスピンが可能である重合体、共重合体またはそれらの混合物から形成される。

【0043】

例えば、スパンボンドフィラメントは、ポリオレフィン、ポリアミド、ポリエステル、ポリウレタン、A−B及びA−B−A’ブロック共重合体(A及びA’は熱可塑性の末端ブロックであり、Bは弾性の中間ブロックである)、及びエチレンと少なくとも1以上のビニルモノマとの共重合体から形成される。当該ビニルモノマは、例えば酢酸ビニル、不飽和脂肪族のモノカルボン酸、及びモノカルボン酸のエステルである。仮に、フィラメントが例えばポリプロピレンのようなポリオレフィンから形成された場合には、不織繊維ウエブ20の坪量は、約3.5乃至約70gsmである。特に、不織繊維ウエブ20の坪量は、約10乃至約35gsmである。重合体は、例えば顔料、酸化防止剤、流動促進剤、安定剤等の付加物質を含んでも良い。

【0044】

連続フィラメント不織繊維ウエブ20のひとつの重要な特徴は、30%以下の全接着面積を有し、均一接着密度は1平方インチ当たり約100接着点以上(約155,000ピン/m2)であることである。例えば、連続フィラメント不織繊維ウエブ20の全接着面積は約2乃至約30%であり、接着点は1平方インチ当たり約250乃至約500ピン(約386,000乃至約775,000ピン)である。

【0045】

このような全接着面積及び接着密度は、連続フィラメント素地をピン接着パターンで接着することによって達成される。ピン接着パターンは、スムーズアンビルロールに完全に接触しているときに、1平方インチ当たり約100ピン(約155,000ピン/m2)以上の接着点を有し、約30%以下の全接着表面を有する。好ましくは、接着パターンは、スムーズアンビルロールに接触しているときに、1平方インチ当たり約250乃至350ピン(約386,000乃至約543,000ピン)接着点のピン接着点密度を有し、約10%乃至約25%の全接着表面を有する。典型的な接着パターンを図2にしめす(714パターン)。

【0046】

この接着点パターンは、1平方インチ当たり約272ピン(約422,000ピン/m2)のピン密度を有する。各ピンは、一辺の長さ約0.025インチ(0.64mm)の正方形の接着表面を画定する。ピンがスムーズアンビルロールに接触するとき、当該ピンは、約15.7%の全接着表面積を形成する。坪量が大きい素地は、一般的にその値に見合った接着面積を有し、坪量が小さい素地は一般的により小さな接着面積を有する。図3は、他の典型的な接着パターンである(WW13パターン)。図3のパターンは、1平方インチ当たり約308ピン(約477,000ピン/m2)のピン密度を有する。各ピンは、長さ0.035インチ(0.89mm)の平行な2辺(約0.02インチ離れている)と、2つの向かい合った約0.0075インチ(0.19mm)の半径を有する凸状の辺とを有する。ピンはスムーズアンビルロールに接触するとき、約17.2%の全接着表面積を形成する。図4は、使用され得る他の接着パターンである。図4のパターンは、1平方インチ当たり約103ピン(約160,000ピン/m2)のピン密度を有する。各ピンは、長さ約0.043(1.1mm)インチの辺を有する正方形の接着表面を画定する。ピンはスムーズアンビルロールに接触するとき、約16.5%の全接着表面積を形成する。

【0047】

熱接着ロールによってピン接着が形成されることを上記したが、本発明は全接着面積を最小限としつつ、フィラメントの良好な接着を形成するあらゆる方法について意図している。最小限の接着面積で好ましいフィラメントの接着を与えるために、例えば熱接着とラテックス含浸との組み合わせが使用される。代わりに及びまたは更に、好ましい接着を与えるために、樹脂、ラテックスまたは接着剤が、連続不織フィラメントウエブに例えば噴霧またはプリントによって供給され、乾燥させられても良い。

【0048】

繊維性材料18は、その後、従来の水圧交絡装置の小孔を有する交絡表面32の上にある不織繊維ウエブ20の上に置かれる。好ましくは、繊維性材料18は不織布ウエブ20及び水圧交絡マニホールド34の間に位置すると良い。繊維性材料18及び不織布ウエブ20は、1以上の水圧交絡マニホールド34の下を通過し、液体の噴流によって処理され、パルプ繊維が連続フィラメント不織繊維ウエブ20のフィラメントに交絡させられる。液体の噴流はまた、パルプ繊維を不織繊維ウエブ20の内部へ、或いは貫通して押し込み、複合材料36を形成する。

【0049】

或いは、繊維性材料18及び不織繊維ウエブ20が、湿潤積層が行われた同じ小孔のあるスクリーン(例えば、メッシュ生地)上にあるときに、水圧交絡は行われ得る。本発明はまた、連続フィラメント不織繊維ウエブ上に乾燥したパルプシートを重ね合わせることも意図しており、乾燥したパルプシートを再水和して調和させ、その後再水和させたパルプシートを水圧交絡させる。

【0050】

水圧交絡は、パルプ繊維の繊維性材料18が水により高度に飽和されているときに行われる。例えば、パルプ繊維の繊維性材料18は、水圧交絡が行われる直前に、約90重量%もの水を含んでいる。代わりに、パルプ繊維層は、パルプ繊維のエアレイド層またはドライレイド層であっても良い。

【0051】

パルプ繊維のウェットレイド層を水圧交絡することが好ましい。なぜならパルプ繊維は水和状態で維持されているため、「紙」結合(しばしば水素結合と言われる)を妨げることなく、パルプ繊維は連続フィラメント素地に埋め込まれ、及びまたは絡み合わされるためである。「紙」結合はまた、高パルプ含有複合繊維の耐磨耗性及び引張特性を改善する。

【0052】

水圧交絡は、特許文献に開示されているような従来の水圧交絡装置を利用することによって実施しても良い(例えば特許文献7)。開示内容は、参照することにより本書に含まれるものとする。本発明の水圧交絡は、例えば水といった適当な作動液体を用いて行われる。作動液体は、一連の個々の孔またはオリフィスに液体を分配するマニホールドを通って流れる。当該孔またはオリフィスは、約0.003乃至約0.015インチ(0.08乃至0.38mm)の直径を有する。例えば、本発明はRieter Perfojet S.A.(Montbonnot, France)製の、直径0.007インチ(0.2mm)のオリフィスが1インチ当たり30個の間隔で1列に並べられたストリップを含むマニホールドを利用することによって実施されても良い。他の多くのマニホールドの形態及び組み合わせを使用しても良い。例えば、単一のマニホールドを使用しても良いし、或いは数個のマニホールドを連続して配置しても良い。

【特許文献7】米国特許3,485,706号(Evans)

【0053】

水圧交絡処理において、作動液体は、約200乃至約2000psig(約1.4乃至14MPa)の圧力でオリフィスを通過する。上記した圧力範囲内の上限付近では、複合繊維は1分当たり約1000フィート(fpm)(305m/分)の速度で処理される。液体は、例えばメッシュサイズが約40x40乃至約100x100である1枚のメッシュ板である小孔を有する表面に支持された繊維性材料18及び不織繊維ウエブ20に衝突する。小孔を有する表面はまた、メッシュサイズが約50x50乃至約200x200である多層メッシュであっても良い。多くの水噴射処理において一般的であるように、真空スロット38が水噴射マニホールドの下方、または交絡マニホールドの下流の小孔を有する交絡表面32の下方に直接配置されており、過剰な水は水圧交絡された複合材料36から取り除かれる。

【0054】

発明者は特定の動作理論に固執するわけではないが、連続フィラメント不織繊維ウエブ20上の繊維性材料の繊維に直接影響を与える作動液体の円柱状の噴射は、該繊維を不織繊維ウエブ20内のフィラメント基質または不織の網目構造の内部へ、或いは特に貫通させて押し込むと考えている。液体の噴射及び繊維性材料18の繊維は、上記した接着特性(と、デニールが約5ミクロン乃至約40ミクロンの範囲にある)を有する連続フィラメント不織ウエブ20と接触し、繊維は不織繊維ウエブ20のフィラメントと互いに交絡される。仮に、連続フィラメント不織繊維ウエブ20が非常にゆるく接着されている場合には、フィラメントは一般的に流動性が高いため、繊維を固定するための密着したマトリクスを形成しにくい。他方、不織繊維ウエブ20の全接着面積が大きすぎる場合には、繊維の貫通は少なくなる。更に、接着面積が大きすぎると、複合材料36に斑点が形成される可能性がある。なぜなら、噴射液体は、孔のない大きい接着部位に当たったときに、飛び散り、まき散らされ、繊維を洗い流してしまうためである。特定レベルの接着状態にすることで、一方側面のみへの水圧交絡によって複合材料36を形成する密着した基質が得られ、複合材料36は所望の寸法安定性を有する高強度で使用に適した繊維となる。

【0055】

本発明の一実施形態では、複合材料36の両面性を強化する方法で、繊維性材料18の繊維が連続フィラメント不織繊維ウエブ20の内部へと挿入され、かつ連続フィラメント不織繊維ウエブ20と交絡されるように、繊維性材料18及び不織繊維ウエブ20に衝突する噴射液体のエネルギが調整されている。つまり、複合材料36の一方面では高繊維濃度となり、かつ反対の面では低繊維濃度となるように交絡は調整され得る。このような形態は、特定目的のための清拭布や、例えば紙おむつ、生理用ナプキン、成人失禁用製品といったパーソナルケア製品に特に有用である。或いは、異なる2つの繊維リッチ面を有する複合材料36を作り出すために、連続フィラメント不織繊維ウエブ20は、一方の面において繊維性材料に、他方の面において異なる繊維性材料に交絡されても良い。その場合には、複合材料36の両面水圧交絡が必要となる。

【0056】

噴射液体による処理の後、複合材料36は、非圧縮状態での乾燥処理に移行する。異周速ピックアップロール40が、材料を水圧ニードリングベルト(hydraulic needling belt)から非圧縮状態での乾燥処理へと送るために使用され得る。或いは、従来の真空型ピックアップ及び繊維移送装置が使用され得る。必要であれば、複合繊維は、乾燥処理に送られる前にウェットクレープ加工される。ウエブの非圧縮状態での乾燥は、図1に42として示されている従来の通気式回転ドラム乾燥機を使用して行って良い。通過型乾燥機42は、目打ち穴46を有する回転可能な外部シリンダ44を有し、目打ち穴46を通過して流れる高温空気を受ける外部フード48と組み合わされていて良い。通過型乾燥機のベルト50は、複合材料36を回転可能な外部シリンダ44の上部へと運ぶ。通過型乾燥機42の回転可能な外部シリンダ44の目打ち穴46を通過させられる過熱空気は、複合繊維36から水分を取り除く。通過型乾燥機42によって複合材料36を通過させられる空気の温度は、約200乃至約500°F(約93乃至約260℃)であって良い。他の適当な通過型乾燥方法及び装置は、例えば特許文献8乃至9に掲載されており、ここでは参照することにより本書に含まれるものとする。

【特許文献8】米国特許2,666,369号

【特許文献9】米国特許3,821,068号

【0057】

複合材料36に選択された特性を与えるための表面処理ステップ及びまたは後の処理行程を行うことが望ましい。例えば、繊維は、カレンダーロールによって軽く圧縮され、クレープ加工され、または均一な外表面及びまたはある触感特性を備えるために研磨されても良い。代わりに、及びまたは付加的に、接着剤または染料といった化学的な後処理が繊維に行われても良い。

【0058】

本発明の一実施形態では、繊維は、例えば活性炭、クレー、でんぷん、超吸収物質といった様々な物質を含んでも良い。例えば、当該物質は、パルプ繊維層を形成するために使用されているパルプ繊維の懸濁液に付加されても良い。当該物質はまた、液体噴射の作用によって複合材料に組み込まれるように、液体噴射による処理の前にパルプ繊維層の上に堆積させられても良い。代わりに及びまたは付加的に、当該物質は液体噴射処理の後に複合繊維に付加されても良い。仮に、超吸収物質が、パルプ繊維の懸濁液に、または水噴射による処理の前のパルプ繊維層に付加されたときには、好ましくは超吸収物質は湿潤成形及びまたは水噴射処理ステップの間、不活性のままであり、後に活性化され得る。従来の超吸収物質が、水噴射処理の後に複合繊維に付加されても良い。役に立つ超吸収物質は、例えば、ヘキスト・セラニーズ社(Hoechst Celanese Corporation)の商品名「Sanwet IM-5000 P」というポリアクリル酸ナトリウム超吸収物質である。超吸収物質は、パルプ繊維層中でパルプ繊維約100グラムに対して約50グラムまでの割合で存在しても良い。例えば、不織ウエブは、パルプ繊維100グラムに対して約15乃至約30グラムの超吸収物質を含んでも良い。特に、不織ウエブは、パルプ繊維100グラムに対して約25グラムの超吸収物質を含んでも良い。

【0059】

不織複合繊維に対しての繊維性材料18に対する不織繊維ウエブ20の坪量の割合は、表面処理された不織複合繊維の末端特性に影響する。例えば、仮に繊維性材料18がパルプ繊維から製造されている場合には、高い割合のパルプ繊維が高い吸収性を示す。不織複合繊維においてパルプ含有量が高くなると、吸収性はより高くなるが、パルプ含有量が高いと(例えば、パルプ含有量が70重量%以上の物質)、材料に耐久力のあるエンボスパターンを形成することが難しくなる。一般的に、このような高パルプ不織複合繊維に与えられたエンボスパターンは、巻き取り、巻き戻し、切断及び包装を含む後の処理工程によって消滅させられる。エンボスパターンは、各処理工程を経ることではっきりとしなくなり、このような材料が使用によって湿潤した時には完全に消滅してしまう。

【0060】

一般的に、不織複合繊維は、重量当たり約1乃至30パーセントの不織繊維ウエブ要素と、重量当たり約70パーセント以上の繊維要素とを有することが望ましい。いくつかの実施形態では、不織複合繊維は、重量当たり約10乃至25パーセントの不織繊維ウエブ要素と、重量当たり約70パーセント以上の繊維要素とを有することが望ましい。本発明のエンボス加工処理は、以下に述べるように、望ましい重量パーセントの繊維要素を有する不織複合繊維のエンボス加工における欠陥を克服する。

【0061】

複合材料36は、乾燥された後にエンボス加工される。エンボス加工処理は、連続し、かつ隣接した図5に示されるような乾燥処理によって行われても良い。図5は、通気式乾燥装置42(図1と同様)による乾燥処理と、続くエンボス加工装置52とを示している。代わりに、複合材料36は乾燥工程の後に巻き取られても良く、図6に示すように、分離された単位操作において複合材料36が巻き取られたロール72を巻き戻し、エンボス加工を行っても良い。

【0062】

図5及び6に示すように、複合材料36は雄ロール56及び雌ロール58と名付けられた一致した一組のエンボスロールによってエンボス加工がなされる。雄ロール56は、その外周から突出した複数のピンを有するパターン形成されたロールである。エンボスピンパターンは、例えば図7に示されるようなものであって良い。他のエンボスパターン及びエンボスパターンの組み合わせが使用されても良い。例えば、証印、ロゴ及び他の印刷内容を、複合材料36にエンボスを形成するために使用しても良い。従って、エンボスパターンは、「Kimberly-Clark」や「WypAll(R) Wipers」といった語を含むことができる。

【0063】

雌ロール58は、その外周からロール内部へと凹んだ複数のポケットを有する。エンボスロールは、複合材料36が通過する一致したエンボスロール間にエンボス加工ギャップ54を形成するべく、他方に対して隣接して配設されている。雄ロール56のピンパターンと雌ロール58のポケットパターンとは、エンボス加工ギャップ54内において雄ロール56のピンが雌ロール58のポケットの内部へと延びるような関係を有して回転するように一致させられている。

【0064】

代わりに、一致した一組のエンボスロールの各ロールが、複数のピン及び複数のポケットを有するパターンを備えるようにしても良い。この場合には、雄ロール56は、複数のピンと、ピンの間に分散された複数のポケットとを有する。雌ロール58は、雄ロール56のパターンに相補的なパターン、すなわち複数のポケットと、ポケットの間に分散された複数のピンとを有するパターンを有する。雄及び雌ロール56,58のパターンは、エンボス加工ギャップ54が小さい時、雄ロール56のピンは雌ロール58のポケットと互いに噛み合うようになり、雌ロール58のピンは同時に雄ロール56のポケットと互いに噛み合うようになる。

【0065】

図5及び6は、雌ロール58の上の雄ロール56を示しているが、それらの相対位置は交代しても良い(例えば、雌ロール58を上にしても良い)。

【0066】

図8は、エンボス加工ギャップ54の拡大部分断面であり、例えば図5及び6の実施形態における複合材料36の幅方向の一部を示す。ここで複合材料36は、紙面から読者側へ向かって移動している。エンボス加工ギャップをより明確に説明するために、複合材料36の幅方向の一部のみがエンボス加工ギャップ54にわたって部分的に示されているが、複合材料36がエンボス加工ギャップ54の全てにわたって延在していることは当然に理解される。図に示されるように、雌ロール58のポケット580は、雄ロール56のピン560と互いに噛み合い、或いは適合している。この場合に、噛み合いは雄ロール56及び雌ロール58の間にギャップGを維持している。このギャップは、複合材料36がエンボス加工ギャップ54において圧縮接着されるよりもむしろエンボス加工されることを確実にする。仮にギャップGが小さすぎる場合には、材料は予定よりも曲がり難く、かつ固くなる。例えば、ギャップGはエンボス加工ギャップ54に入る複合材料36の厚さに対して30%以上の高さを有することが望ましい。ギャップGはエンボス加工ギャップ54に入る複合材料36の厚さに対して50%以上の高さを有していても良い。ギャップGはエンボス加工ギャップ54に入る複合材料36の厚さに対して70%以上の高さを有していても良い。

【0067】

しかし、ギャップGは、材料にエンボス加工するべく、ピンが対応するポケットの内部へと入ることができるほど十分に小さくなければならない。図8に示されるように、ピンの高さをP、ポケットの深さをDとする。ポケットの深さ及びエンボスロール間のギャップに関連したピンの高さは、ピンの個々の面積において複合材料36が複合材料ウエブのX−Y平面の外側であるZ方向へと押出される程度をある程度決定する。材料は、ピンとポケットとの相互作用によってZ方向へと本質的に延出される。従って、材料は一致したエンボスロール56,58のパターン内で型にはめられて成形される。発明者は、特定の動作理論に固執しているわけではないが、材料はエンボス加工ギャップ54内のピン及びポケットの肩部周辺(図8中にMとして記載されている部位)で伸ばされ、引っ張られると考えられる。

【0068】

ピン高さPは、ポケット深さDと同じであっても良いし、或いは両者は異なっても良い。例えば、発明者は図7に示されるピンパターンを一致するポケットパターンと共に使用している。ここで、ピンは呼び高さ0.072インチ(1.8mm)であり、ポケットは呼び深さ0.072インチ(1.8mm)である。発明者はまた、ピン高さを0.060インチ(1.5mm)に縮小し、ポケット深さを0.072インチ(1.8mm)のままとした同様のパターンも使用している。

【0069】

結果生じるエンボス複合材料66の厚さは、ギャップG、ピン高さP、ポケット深さD及びエンボス加工ギャップ54に入る複合材料36の厚さに影響される。理想的には、結果生じるエンボス複合材料の厚さは、ピンの基部とポケットの底部との間の距離、つまり図8中にBとして記載された距離となる。

【0070】

本発明のエンボス加工は、エンボス加工ギャップ54に入る複合材料36を昇温することによって効果が増強される。エンボス加工ギャップ54に入る前に複合材料36を予熱することによって、複合材料36を引き伸ばすピン及びポケットの効果は増強される。複合材料36を加熱することによって、複合材料36のモジュラスが低下し、エンボス加工が容易となる。

【0071】

仮に複合材料が十分に高い温度まで昇温され、エンボスロールが図5に示される乾燥処理の終端に密接して位置されていれば、複合材料はエンボス加工処理に先行する乾燥工程によって十分に加熱することができる。代わりに、図6に示されるように、付加的な熱源62が乾燥処理の後であって、一致したエンボスロール56,58の前の処理に設けられるようにしても良い。このような付加的な熱源62は、蒸気加熱缶ドライヤ(steam-heated can dryers)、ヤンキードライヤ、ホットエアナイフ、ヒートトンネル、スルーエア炉、赤外線ヒータ、マイクロ波エネルギ源、または材料ウエブを乾燥するための従来技術として知られている他の類似の装置であって良い。一般的に材料は、エンボス加工ギャップ54に入る直前に材料表面温度が約140°F(60℃)またはそれ以上となることが望ましい。材料表面温度が約200°F(93℃)以上となるように材料を加熱しても良い。温度を約300°F(150℃)以上としても良い。

【0072】

発明者は特定の動作理論に固執するわけではないが、材料の温度は、複合材料36の不織繊維ウエブ20部を形成する熱可塑性ポリマーが軟化し、複合材料が一致したエンボスロール56,58のエンボス加工ギャップ54内で型によって成形され得るほど十分に高くする必要があると考えられる。単一或いは複数の不織繊維ウエブ20ポリマーの割合が低下すると、一致したエンボスロール上のパターンのピン及びポケットが容易に複合材料36を一致したエンボスロールのパターンによって画定された3次元パターンの型に入れて成形しやすくなると考えられる。

【0073】

複合材料36を適切に成形するために必要な温度は、不織繊維ウエブ20の熱可塑性ポリマーへの適時の熱伝達に関連する全ての要素によって決まる。第1に、熱可塑性ポリマーの特性によってどの程度の熱が必要かある程度決まる。高軟化点を有するポリマーは、ポリマーを軟化させるために高い温度を必要とする。ポリマーの固有の熱容量が高いと高温、より長い高温への暴露、或いはその両方が必要となる。第2に、複合材料の特性は概して必要な熱に影響する。高い熱容量を有する繊維材料18の坪量が高いと、繊維性材料18が水圧交絡された不織繊維ウエブ20のポリマーを軟化させるためにより高い温度が必要となり得る。最後に、複合材料36が加熱され、エンボス加工ギャップ54に入る時間も1つの要素である。例えば、ラインスピードが速い場合には、複合材料36がエンボス加工ギャップ54に到達する前に複合材料36の温度を十分高くするために、より高い温度が必要となる。

【0074】

不織繊維ウエブ20の温度は、複合材料36に持続的なエンボスパターンを効果的に与えることに関して最も影響力のある要因であると考えられているが、製造工程においてエンボス加工ギャップ54の前にこのような要素の温度を測定することは実際には不可能である。しかし、複合材料36の表面温度はエンボス加工ギャップ54の直前に測定することができる。例えば、このような表面温度は、ガンタイプの赤外放射温度計によって取得することができる。

【0075】

上記の考察に基づいて、当業者であれば特定の複合材料36に本発明の持続的なエンボスパターンを与えるべく、様々な熱伝達や材料特性を考慮することが可能である。

【0076】

図5,6及び8に示した処理工程における一致したロール56,58は、鋼鉄または当業者にとって明らかな条件での使用に対して十分使用し得る他の材料によって構成されて良い。また、両方のエンボスロールに同じ材質を使用する必要はない。更に、エンボスロールは電気的に加熱されても良いし、オイル、またはエチレングリコール及び水の混合液のような加熱液体がロールを通過して送り込まれるようなダブルシェル構造を有しても良く、それらによって表面が加熱される。

【0077】

エンボスロール56,58の加熱は、複合材料ウエブ36がエンボス加工ギャップ54に入るときに、複合材料ウエブ36の温度が維持されるように補助する。エンボスロール温度をエンボス加工ギャップ54に入る複合材料ウエブ36の温度に近づけることによって、複合材料ウエブ36とエンボスロール56,58との間の大きな温度差によって発生する可能性がある有害な効果を取り除くことができる。仮に、不織ウエブと冷却されたエンボスロールとの間に大きな温度差が存在する場合には、複合材料ウエブ36は冷却され、エンボス加工の効果が弱くなる可能性がある。

【0078】

一般的に、材料が一組の加熱されていないエンボスロールを通過する時、ロールは摩擦力の結果として連続使用により昇温される傾向がある。しかし、プロセスが中断された時、ロールは冷めてしまう。このような温度差は、このようなプロセスの中断の前後でエンボス加工の品質を変動させる結果となる。エンボスロールを加熱することによって、エンボスロール及び不織布は一定の温度に近く維持され、プロセスの中断の前後で起こり得る品質の変動を避けることができる。

【0079】

上記したように、望ましい複合材料表面温度のために、一致したエンボスロールは約140°F乃至250°F(60乃至120℃)に加熱されることが望ましい。もし複合材料表面の温度がより高い場合には、温度をより近づけるために一致したロールにより高い温度が望まれても良い。これらのより高い温度は約250°F(120℃)以上や約300°F(150℃)以上であって良い。

【0080】

本方法により製造されたエンボス加工された水圧交絡不織複合繊維は、従前の製法により製造された材料を同様に製造した場合に比べ、より弾力がある明瞭なパターンを有する材料を提供する。従前の同様の方法(例えば、特許文献1参照)によって製造された材料は、加熱されていない材料が加熱されていない一致したロールにエンボス加工されるオフラインの後処理工程においてエンボス加工されている。このような材料は、使用者に明瞭に視認できる適正かつ明瞭なパターンを現す。しかし、このようなパターンは材料が湿潤した時に直ちに消滅してしまう。

【0081】

パターン明瞭度は、どの程度観察者にパターンが明瞭に見えるかを表す質的な評価である。明瞭度は0乃至10の段階で評価される。明瞭度0は、識別できるパターンがなく、パターンの存在を示すものがないことを示している。明瞭度10は、ピンとしたエッジと、規定された高さ及び深さとを有する明瞭なパターンであり、使用したエンボス加工パターンの完全な圧痕の複製が現れている状態を示す。液体に曝されていない乾燥サンプルのパターンの質的明瞭度は、しばしば材料の「乾燥明瞭度」といわれる。水が浸透したサンプルの質的明瞭度は、しばしば材料の「湿潤明瞭度」といわれる。上記したように、材料の湿潤明瞭度は一般的に同じ材料の乾燥明瞭度よりも低下する。

【0082】

比較の目的で、パターン明瞭度の様々な例を図10,11及び12に示す。図10,11及び12の拡大された写真は、図7に示されるようなエンボス加工パターンによって、上記したような様々な条件でエンボス加工された商業的に入手可能な清拭布を全て2.5倍拡大したものである。使用された商業的な材料は「WYPALL(R) X- 80 Towels」であり、キンバリークラーク社(Roswell, GA)より入手した。材料サンプルのそれぞれを、桶の水の中に10秒間置いた。湿潤したサンプルは、過剰な水を取り除くため2枚の吸い取り紙の上に置かれ、更に2枚の吸い取り紙を湿潤したサンプルの上に置いた。サンプルは、その後それらの湿潤時のパターン明瞭度を質的に評価された(すなわち、「湿潤明瞭度」)。

【0083】

図10は、質的パターン明瞭度が8である場合を表している。パターンは明確であり、パターンの長さが明確に視認できる。図11は、質的パターン明瞭度が3である場合を表している。パターンは視認でき、認識できるが、明確でなくパターンのエッジが不明瞭である。図12は、質的パターン明瞭度が0である場合を表している。視認できるパターン及び材料がエンボス加工されていた痕跡がない。

【0084】

上述した発明の方法の前に、従前に使用されたプロセスによって製造された材料が乾燥状態で質的パターン明瞭度が5である時、パターンは乾燥状態で識別可能であるが、実際にエンボスロールに見られるパターンの約半分の明瞭性である(すなわち、形状及び深さは視認できるが、パターンのエッジは明確ではない)。しかし、このような材料が湿潤した時、パターンの明瞭度は0と評価された。つまり、材料が以前にエンボス加工されていたという視認できる痕跡がなかった。前に述べたように、このようなパターンを有する清拭布は、一度湿潤すると、もはや必要な表面組織を有さなくなるため、表面を掃除するために役に立たなくなる。

【0085】

上述したような発明の方法を使用することにより、湿潤した後も視認でき、かつ明確なパターンを有する水圧交絡された不織複合材料を、発明者は製造することができた。発明者は、乾燥状態で質的明瞭度が8乃至10である複合材料を製造することができた。発明に係る材料は湿潤した際にも質的明瞭度が5乃至8であることがわかっている。パターン化した表面組織を清拭布に利用することで、液体を吸収し始めた後の湿潤した状態においても清拭布は掃除に対する有効性を維持することができる。

【0086】

発明者は特定の動作理論に固執するわけではないが、本発明により認識された持続可能なエンボスパターンは不織繊維ウエブ20に関係していると考えられる。複合材料36が加熱された時に、不織繊維ウエブ20のポリマーは軟化し、不織繊維ウエブ20はエンボス加工ギャップ54内で成形される。複合材料36が冷却された時、不織複合材料36の不織繊維ウエブ20部は、エンボス加工パターン形状に成形された弾力性の構造を構築する。不織繊維ウエブ20に組み込まれた繊維性材料18は、不織複合材料の全体を支持する一種の骨格としての成形された不織繊維ウエブ20上に支持されている。従前に製造された材料は、湿潤した時にパルプを含む繊維性材料18が、不織繊維ウエブ20と共に崩壊していた。本発明の処理によって、湿潤した時に、このような積層したパルプ繊維はある程度他のパルプ繊維と共に固まっているかもしれないが、これらのパルプ繊維は成形された不織繊維ウエブ20の弾力性のある3次元構造の表面及び内部に支えられている。

【0087】

明確なパターンは、湿潤時に圧縮されても弾力性を有する。本文章中で用いられる「弾力性」は、圧縮力の開放に反応しての材料の回復または「跳ね返り」についての能力をいう。この湿潤弾性力は、湿潤圧縮反発率によって定量することができる。材料の湿潤圧縮反発率は、圧縮力を加えた後の材料の弾力性の程度を表す。一連の圧縮サイクルを湿潤したサンプルに与えるためにプログラムによって制御できる強度測定装置が圧縮モードで使用される。測定は圧縮サイクルを通して行われるが、関心のある情報は、材料の最初の圧縮から開放されたときの材料の跳ね返りに関する能力である。

【0088】

圧縮力測定は、コンピュータ処理されたデータ収集システムを備えた定速緊張形 (CRE)引張検査機によって行われる。MTSシステム社(MTS Systems Corporation, Eden Prairie, MN, USA)の「SINTECH 500s tensile tester workstation」をデータ収集ソフトウェア「TestWorks 4.0」を稼動させたコンピュータと共に使用した。サンプルの圧縮のために100Nロードセルを一組の円形プラテンと共に使用した。上部プラテンは、直径2.25インチ(57.2mm)であり、圧縮サンプルが載っている下部プラテンは直径3.5インチ(88.9mm)である。上部及び下部プラテンは最初に1.0インチ(25.4mm)のギャップをおいてセットされる。ロードセルは、テストを行う前に最低30分間のウォーミングアップをしても良い。

【0089】

サンプルは、TAPPI条件下、すなわち23±1℃(73.4°±1.8°F)、かつ相対湿度50±2%の条件下で調整され、測定される。4インチx4インチ(101.6mmx101.6mm)四方にサンプルを切断するためにダイを使用した。乾燥サンプルは計量され、重量を「乾燥重量」として記録される。サンプルは、それから蒸留水に10秒間浸漬される。湿潤サンプルはその後、過剰な水を取り除くため、2枚の吸い取り紙の上に置かれ、当該湿潤サンプルの上に更に2枚の吸い取り紙が置かれる。付加的な重量は使用されることはない。使用される吸い取り紙は、8.5インチ(215.9mm)x11インチ(279.4mm)の重量100lb(45.4kg)の紙である。湿潤サンプルは10秒後に吸い取り紙から取り除かれ、そして計量され、重量を「湿潤重量」として記録される。サンプルの「濃度」は乾燥重量を湿潤重量で割ることによって計算される。本発明に係る材料の濃度は概ね0.25乃至0.40である。湿潤サンプルはその後、試験装置の下部プラテンの上に置かれる。

【0090】

試験装置は、3回の圧縮サイクルを行うようにプログラムされている。クロスヘッドは、最初は2インチ(50.8mm)/分の速さで上部プラテンがサンプルに接するまで下降し、そして試験サイクルにおけるその後の残りの間は、クロスヘッド速度は0.5インチ(12.7mm)/分に低下する。ソフトウェアは、試験装置の圧縮力が0.05重量ポンド(0.22N)となる点をサンプルへの接触として認識する。試験装置は、10Hzの取得速度でサンプル厚さに対する負荷力を記録する。クロスヘッドは0.5インチ(12.7mm)/分の速度で下降を続け、湿潤サンプルは圧縮力が20重量ポンド(89N)に到達するまで上部及び下部プラテンの間で圧縮される。力がこの上限に達した時、クロスヘッドは湿潤サンプルの負荷を開放する方向に反転する。試験装置の負荷が0.05重量ポンド(0.22N)以下となった時、クロスヘッドは移動方向を反転してサンプル圧縮の第2サイクルを開始する。試験は、第1圧縮サイクルと同様の方法で第2及び第3圧縮サイクルを継続する。

【0091】

湿潤圧縮反発率(WCRR)は、第1圧縮サイクルの復路間に記録された負荷とサンプル厚さデータとから計算される。WCRRは次の式1で表される。

【0092】

【数2】

【0093】

ここで、B1は第1サイクルの復路で500グラム重(4.9N)を加えられているときのサンプル厚さを表し、B1は第1サイクルの復路で50グラム重(0.49N)を加えられているときのサンプル厚さを表している。

【0094】

図13及び図14は、WCRR試験におけるサンプル厚さ対する圧縮力を表す典型的な曲線である。それぞれの曲線は、特定のサンプルの第1圧縮サイクルにおけるサンプル厚さ対する圧縮力を示している。両方の図は、第1サイクルの最初の圧縮行程を点Q及びR間の曲線として示している。第1サイクルの復路は点R及びS間の曲線として示されている。WCRRの計算に使用されたサンプル厚さは、曲線の復路(点R及びS間)を示している。500グラム重(4.9N)でのサンプル厚さはB1、50グラム重(0.49N)でのサンプル厚さはB2として示されている。

【0095】

図13は、比較的低いWCRR値(WCRR=0.07)を有する材料の曲線の例である。図14は、本発明によって製造された比較的高いWCRR値(WCRR=0.43)を有する材料の曲線の例である。図13及び14に示された材料についての詳細は以下の例6及び11で後述する

【0096】

高いWCRR値は、材料が湿潤した時に、材料の圧縮からの回復が良いことを示している。このような材料は、材料が液体で飽和した後であっても、望ましい掃除特性を提供することができるよう、視認できるパターンを維持することができる。約0.08以上のWCRRを有する本発明の材料は望ましい柔軟性、ドレープ性(形状追従性)、パターンの弾力性を有するためWCRRは約0.08以上であることが望ましい。WCRRが約0.13以上である材料は更に望ましい。WCRRが約0.15以上である材料は更に望ましい。本発明は、WCRRが約0.08乃至3.00の材料を含む。本発明はまた、WCRRが約0.08乃至0.60の材料を含む。本発明はまた、WCRRが約0.08乃至0.45の材料を含む。

【0097】

発明者はまた、WCRRによる量的な値がパターンの明瞭度の質的評価を示すことを発見した。湿潤パターン明瞭度が「0」、「3」、「5」、「7」及び「10」であると質的に評価された本発明に係る材料サンプルをWCRR試験方法により試験した。湿潤パターン明瞭度とWCRR値との比較を図15に示す。図15に示されるように、WCRR値は高い質的パターン明瞭度を有するサンプルにおいて大きい。WCRR値が0.10以上のものは、湿潤パターン明瞭度が「5」以上となっている。このようなパターン明瞭度は、湿潤時においてパターンが明確である材料を示している。このようなパターンの明瞭さは使用者が容易に視認でき、材料が湿潤した時に効果的に液体及び粒体を掃除できるように、清拭布に適した表面組織を備えることができる。

【0098】

第2及び第3圧縮サイクルから得られたデータは、第1サイクルによって得られたものと方向的に似た結果を示すことに留意すべきである。しかし、予想されるように、仮に第1サイクルより後のそれぞれのサイクルに対して計算を行うと、特定のサンプルに対するWCRRの値はそれぞれの連続する圧縮サイクルにおいて減少する。しかし、第2及び第3サイクルからの得られたデータは、明瞭度が高いとWCRR値も高くなり、方向的に同様の結果を表す。様々な質的明瞭度のサンプル間における最も大きな差は、第1圧縮サイクルのデータから計算されたWCRRに見られる。

【0099】

上述したように、3次元的な、水圧によって交絡された不織繊維複合材料の構造は、材料が湿潤または乾燥しているかに関わらず、液体及び粒体物質を効果的に掃除する表面組織を有する。このような清拭布は、このような材料の単一層から製造されても良く、その場合の坪量は約7gsm乃至約300gsmであって良い。更に、清拭布をこのような不織繊維複合構造の複数層として製造しても良く、その場合の坪量は約20gsm乃至約600gsmとなる。

【0100】

清拭布としての本発明に係る材料の使用に加えて、吸水性パーソナルケア製品の液体分散要素としても使用することができる。図9は、液体分散材料として高パルプ含有不織複合繊維を組み合わせた典型的な吸水性構造100の拡大透視図である。図9は、単に典型的な吸水性構造の層間の関係を表しているにすぎず、様々な方法によって層が製品を構成することを制限するものではない。例えば、典型的な吸水性構造は、図9に示される層よりも層の数が少なくても良いし、また多くても良い。使い捨ておむつ、生理用ナプキンまたは他のパーソナルケア製品としての使用に適した複数層複合体としてここに示す典型的な吸水性材料100は、最上層102と、液体分散層104と、吸収層106と、最下層102との4層を含む。最上層102は、メルトスパン繊維またはフィラメントの不織ウエブ、開口フィルムまたはエンボスネットであって良い。最上層102は、使い捨ておむつの裏地、または生理用ナプキンまたはパーソナルケア製品のカバー層として機能する。最上層102の上表面110は、吸水性構造100の着用者の肌に接触する部位である。最上層102の下表面112は、高パルプ含有不織複合繊維である液体分散層104の上に重ね合わされる。液体分散層104は、最上層102から素早く液体を脱着し、液体分散層104中に液体を分散し、吸収層106へと液体を放出する働きをする。液体分散層104は、最上層102の下表面112に接触する上表面114を有する。液体分散層104は、吸収層106の上表面118の上に重ね合わさる下表面116も有する。液体分散層104は、吸収層106と異なるサイズまたは形状であって良い。吸収層106は、綿パルプ、超吸収物質、またはそれらの組み合わせからなる層であって良い。吸収層106は液体に影響されない最下層108の上に重ね合わされる。吸収層106は、液体に影響されない層108の上表面に接触する下表面120を有する。液体に影響されない最下層108の下表面124は、吸収性構造100の外表面を与える。より慣習的な語に言い換えると、裏地層102はトップシート、液体に影響されない最下層はバックシート、液体分散層104は分散層、そして吸収層106は吸収コアである。各層は、従来の方法に基づき別々に形成し、他層に組み合わせても良い。層は、特定の吸収性パーソナルケア製品の形態を形成するための組立ての前または後に切断または成形しても良い。

【0101】

例えば、生理用ナプキンといった製品を形成するために層を組み立てる時、高パルプ含有不織複合繊維の液体分散層104は、上層における液体保持率を低減し、肌から吸収層106への液体輸送を改善し、吸収層106と着用者の肌との間における湿り気の分離を促進し、吸収材のより多くの部分に液体を分散することによって吸収層106をより効率良く使用するといった利点を与える。これらの利点は、改良された垂直吸い上げ及び水吸収特性によって与えられる。発明の一形態において、液体分散層104は、最上層102及び/または吸収層106としても働くことができる。このような形態に対して特に有用な不織複合繊維は、パルプリッチ側と大部分の連続フィラメント素地側とを有して形成されたものである。

【0102】

更に、図9に示された吸収製品の最上層102は、本発明に係る不織複合材料から形成されても良い。このような最上層102は、坪量が100gsm以下となり得る。このような最上層102の坪量は、好ましくは7gsmないし50gsmである。

【0103】

本発明に係る構造は、弾力性を有し、3次元的な、水圧によって交絡された繊維構造である。この構造は、少なくとも1以上の成形可能な密着した不織繊維ウエブと、水圧交絡によって不織繊維ウエブ内に組み込まれた1以上の繊維性材料とから構成されている。3次元構造は、少なくとも1以上の第1平面表面と、当該第1平面表面から突出した複数のエンボスと、約0.08以上の湿潤圧縮反発率を与える3次元構造の少なくと1以上の部分とを有する。

【0104】

一連の例は、本発明の特性を説明し、際立たせるために作成されたものである。このような例は、限定するものではなく、本発明に係る材料の様々な特性を説明するために提示されている。

【実施例】

【0105】

<例1>

高パルプ含有水圧交絡不織複合繊維は、特許文献1に記載のプロセスに従って製造された。材料は、ポリプロピレンのスパンボンド繊維の0.75osyのウエブ上にパルプ層を重ねることによって製造した。スパンボンド材料は、図3に示されるような「ワイヤー模様」パターンとして技術的に一般に知られているパターンを有した。パターンの接着面積は約15%乃至約21%であり、1平方インチ当たり約308個所の接着点を有した。パルプ層は、約50重量%の北部針葉樹クラフトパルプと、約50重量%の南部針葉樹クラフトパルプとの混合物であった。材料は、ヤンキークレープ加工されていた。結果生成された水圧交絡複合繊維の坪量は116gsmであった。

【0106】

結果生成した材料の湿潤パターン明瞭度を評価し、質的湿潤パターン明瞭度は0であることを確認した。

【0107】

<例2>

例1の材料を、エンボス加工プロセスのパイロットラインに設けられたエンボス加工ギャップを通過させた。エンボス加工プロセスは、鋼鉄製かつ呼び径8インチ(203mm)の一組の一致したエンボスロールによって行われた。エンボスロールは、内部で195°F(90.6℃)に加熱された循環オイルによって加熱されていた。エンボスロールのエンボス加工パターンは、図7に示すものと同様であって、ピン高さは0.072インチ(1.8mm)であり、ポケット深さは0.072インチ(1.8mm)であった。例1の材料は、エンボスロールの前であって隣接した位置に設けられた赤外線加熱装置に材料を通過させることによって加熱された。材料がエンボス加工ギャップに入る前に加熱するべく、循環エアと、ウエブから約3インチ(76mm)の所に配置された中赤外線を発する2つのプラテンとが加熱装置で使用された。

【0108】

エンボス加工ギャップに入る材料は、表面温度が117°F(47.2℃)に加熱された。温度はエンボス加工ギャップに入る直前の材料表面に向けられたガンタイプの赤外放射計に測定された。一致したエンボスロールのギャップは0.040インチ(1.0mm)に設定された。材料は、300フィート/分(fpm)(91m/分)の速度でエンボス加工ギャップに送られた。

【0109】

結果生成した材料の湿潤パターン明瞭度を評価し、質的湿潤パターン明瞭度は1であることを確認した。

【0110】

<例3>

例1の材料を、例2について記載したものと同様のパイロットプロセスを通過させた。エンボスロールのエンボス加工パターンは、図7に示すものと同様であって、ピン高さは0.072インチ(1.8mm)であり、ポケット深さは0.072インチ(1.8mm)であった。エンボス加工ギャップに入る材料は、表面温度が183°F(83.4℃)に加熱された。温度はエンボス加工ギャップに入る直前の材料表面に向けられたガンタイプの赤外放射計に測定された。一致したエンボスロールのギャップは0.030インチ(0.76mm)に設定された。材料は、135fpm(41m/分)の速度でエンボス加工ギャップに送られた。

【0111】

結果生成した材料の湿潤パターン明瞭度を評価し、質的湿潤パターン明瞭度は3であることを確認した。

【0112】

<例4>

例1の材料を、例2について記載したものと同様のパイロットプロセスを通過させた。エンボスロールのエンボス加工パターンは、図7に示すものと同様であって、ピン高さは0.072インチ(1.8mm)であり、ポケット深さは0.072インチ(1.8mm)であった。エンボス加工ギャップに入る材料は、表面温度が182°F(83.3℃)に加熱された。温度はエンボス加工ギャップに入る直前の材料表面に向けられたガンタイプの赤外放射計に測定された。一致したエンボスロールのギャップは0.025インチ(0.64mm)に設定された。材料は、110fpm(34m/分)の速度でエンボス加工ギャップに送られた。

【0113】

結果生成した材料の湿潤パターン明瞭度を評価し、質的湿潤パターン明瞭度は8であることを確認した。

【0114】

例1乃至4は、エンボスロールの噛み合いの増加、温度の増加、及びラインスピードの低下により湿潤パターン明瞭度が改善されることを示している。エンボスロールの噛み合いがより大きい時、使用された熱量及び材料の加熱時間の増加によって予想通りにエンボス加工の品質は改善された。

【0115】

<例5>

例1のものと同様の材料を、例2について記載したものと同様のエンボス加工プロセスを通過させた。エンボスロールのエンボス加工パターンは、図7に示すものと同様であって、ピン高さは0.072インチ(1.8mm)であり、ポケット深さは0.072インチ(1.8mm)であった。エンボス加工ギャップに入る材料は、表面温度が175°F(79.4℃)に加熱された。温度はエンボス加工ギャップに入る直前の材料表面に向けられたガンタイプの赤外放射計に測定された。一致したエンボスロールのギャップは0.035インチ(0.89mm)に設定された。材料は、450fpm(140m/分)の速度でエンボス加工ギャップに送られた。

【0116】

結果生成した材料の湿潤パターン明瞭度を評価し、質的湿潤パターン明瞭度は3であることを確認した。更に、WCRR試験を材料について実施し、WCRRは0.073であることを確認した。

【0117】

<例6>

材料は、クレープ加工されていないことを除いて例1のものと同様に製造された。材料の坪量は、115gsmであった。結果生成した材料の湿潤パターン明瞭度を評価し、質的湿潤パターン明瞭度は0であることを確認した。更に、WCRR試験を材料について実施し、WCRRは0.070であることを確認した。図13は、例6の材料に対するWCRR試験についてのプロットを示している。

【0118】

<例7>

材料は、ヤンキークレープ加工されていることを除いて例6のものと同様に製造された。材料の坪量は、116gsmであった。結果生成した材料の湿潤パターン明瞭度を評価し、質的湿潤パターン明瞭度は0であることを確認した。

【0119】

<例8>

例7の材料を、例2で記載したものと同様のエンボス加工プロセスを通過させた。エンボスロールのエンボス加工パターンは、図7に示すものと同様であって、ピン高さは0.072インチ(1.8mm)であり、ポケット深さは0.072インチ(1.8mm)であった。エンボス加工ギャップに入る材料は、表面温度が166°F(74.4℃)に加熱された。温度はエンボス加工ギャップに入る直前の材料表面に向けられたガンタイプの赤外放射計に測定された。一致したエンボスロールのギャップは0.021インチ(0.53mm)に設定された。材料は、200fpm(61m/分)の速度でエンボス加工ギャップに送られた。

【0120】

結果生成した材料の湿潤パターン明瞭度を評価し、質的湿潤パターン明瞭度は7であることを確認した。更に、WCRR試験を材料について実施し、WCRRは0.213であることを確認した。

【0121】

<例9>

例6の材料を、例2で記載したものと同様のエンボス加工プロセスを通過させた。エンボスロールのエンボス加工パターンは、図7に示すものと同様であって、ピン高さは0.060インチ(1.5mm)であり、ポケット深さは0.072インチ(1.8mm)であった。

【0122】

エンボス加工ギャップに入る材料は、表面温度が148°F(64.4℃)に加熱された。温度はエンボス加工ギャップに入る直前の材料表面に向けられたガンタイプの赤外放射計に測定された。一致したエンボスロールのギャップは0.034インチ(0.86mm)に設定された。材料は、320fpm(97m/分)の速度でエンボス加工ギャップに送られた。

【0123】

結果生成した材料の湿潤パターン明瞭度を評価し、質的湿潤パターン明瞭度は3であることを確認した。更に、WCRR試験を材料について実施し、WCRRは0.094であることを確認した。

【0124】

<例10>

例6の材料を、例9で記載したものと同様のエンボス加工プロセスを通過させた。エンボスロールのエンボス加工パターンは、図7に示すものと同様であって、ピン高さは0.060インチ(1.5mm)であり、ポケット深さは0.072インチ(1.8mm)であった。エンボス加工ギャップに入る材料は、表面温度が177°F(80.6℃)に加熱された。温度はエンボス加工ギャップに入る直前の材料表面に向けられたガンタイプの赤外放射計に測定された。一致したエンボスロールのギャップは0.034インチ(0.86mm)に設定された。材料は、140fpm(43m/分)の速度でエンボス加工ギャップに送られた。

【0125】

結果生成した材料の湿潤パターン明瞭度を評価し、質的湿潤パターン明瞭度は5であることを確認した。更に、WCRR試験を材料について実施し、WCRRは0.112であることを確認した。

【0126】

<例11>

例6の材料を、例9で記載したものと同様のエンボス加工プロセスを通過させた。エンボスロールのエンボス加工パターンは、図7に示すものと同様であって、ピン高さは0.060インチ(1.5mm)であり、ポケット深さは0.072インチ(1.8mm)であった。エンボス加工ギャップに入る材料は、表面温度が185°F(85℃)に加熱された。温度はエンボス加工ギャップに入る直前の材料表面に向けられたガンタイプの赤外放射計に測定された。一致したエンボスロールのギャップは0.028インチ(0.71mm)に設定された。材料は、110fpm(34m/分)の速度でエンボス加工ギャップに送られた。

【0127】

結果生成した材料の湿潤パターン明瞭度を評価し、質的湿潤パターン明瞭度は10であることを確認した。更に、WCRR試験を材料について実施し、WCRRは0.427であることを確認した。

【0128】

図14は、例11の材料に対するWCRR試験についてのプロットを示している。更に、図15は例6,8,9,10及び11に記載された材料についての質的湿潤パターン明瞭度に対するWCRR値を示している。

【0129】

<比較例12−19>

比較例12乃至19は、WCRRに対する試験であり、結果を表1に示す。

【0130】

例12乃至15は全て、キンバリークラーク社(Kimberly-Clark Corporation, Roswell, GA)から商業的に入手可能な清拭布である。例12は、「one-ply WYPALL(R) L10 Utility Wiper」を2枚重ねにしたものであった。例13は、「four-ply WYPALL(R) L20 KIMTOWELS(R) Wiper」であった。例14は、「the two-ply WYPALL(R) L20 KIMTOWELS(R) Wiper」であった。例15は、「one-ply WYPALL(R) L40 Wiper」であった。

【0131】

例16乃至19は全て、ジョージア−パシフィック社(Georgia-Pacific, Atlanta, GA)から商業的に入手可能な清拭布である。例16は、「the TuffMate(R) - White, HYDRASPUN(R) Wiper (Item #25020)」であった。例17は、「the TaskMate(R) - White, Airlaid Bonded Cellulose Wiper (Item #29112)」であった。例18は、「s the Shur-Wipe(R) - Russet, Airlaid Paper Wiper (Item #29220)」であった。例19は、「the TaskMate(R)- White, Double Recreped Wiper (Item #20020)」であった。

【0132】

【表1】

【0133】

<例20>

より軽量な高パルプ含有の水圧交絡不織複合繊維が、特許文献1に記載のプロセスによって製造された。材料は、ポリプロピレンスパンボンド繊維の0.35osyのウエブ上にパルプ層を重ねることによって製造した。スパンボンド材料は、図3に示されるような「ワイヤー模様」パターンとして技術的に一般に知られているパターンを有した。パターンの接着面積は約15%乃至約21%であり、1平方インチ当たり約308個所の接着点を有した。パルプ層は、約50重量%の北部針葉樹クラフトパルプと、約50重量%の南部針葉樹クラフトパルプとの混合物であった。材料は、ヤンキークレープ加工されていた。結果生成された水圧交絡複合繊維の坪量は45gsmであった。

【0134】

材料を、例2で記載したエンボス加工プロセスを通過させた。エンボスロールのエンボス加工パターンは、図7に示すものと同様であって、ピン高さは0.060インチ(1.5mm)であり、ポケット深さは0.072インチ(1.8mm)であった。エンボス加工ギャップに入る材料は、表面温度が189°F(87.2℃)に加熱された。温度はエンボス加工ギャップに入る直前の材料表面に向けられたガンタイプの赤外放射計に測定された。一致したエンボスロールのギャップは0.012インチ(0.30mm)に設定された。材料は、200fpm(61m/分)の速度でエンボス加工ギャップに送られた。

【0135】

結果生成した材料の湿潤パターン明瞭度を評価し、質的湿潤パターン明瞭度は6であることを確認した。更に、WCRR試験を材料について実施し、WCRRは0.132であることを確認した。

【0136】

<例21>

より軽量な高パルプ含有の水圧交絡不織複合繊維は、例20の材料と同様に製造されたが、結果生成された水圧交絡複合繊維の坪量は54gsmであった。

【0137】

材料を、例2で記載したエンボス加工プロセスを通過させた。エンボスロールのエンボス加工パターンは、図7に示すものと同様であって、ピン高さは0.060インチ(1.5mm)であり、ポケット深さは0.072インチ(1.8mm)であった。エンボス加工ギャップに入る材料は、表面温度が165°F(73.9℃)に加熱された。温度はエンボス加工ギャップに入る直前の材料表面に向けられたガンタイプの赤外放射計に測定された。一致したエンボスロールのギャップは0.012インチ(0.30mm)に設定された。材料は、200fpm(61m/分)の速度でエンボス加工ギャップに送られた。

【0138】

結果生成した材料の湿潤パターン明瞭度を評価し、質的湿潤パターン明瞭度は5であることを確認した。更に、WCRR試験を材料について実施し、WCRRは0.120であることを確認した。

【0139】

<例22>

エンボス加工されていない、例21の基となる材料を、異なるエンボス加工条件の下で、エンボス加工プロセスを通過させた。エンボスロールのエンボス加工パターンは、図7に示すものと同様であって、ピン高さは0.072インチ(1.8mm)であり、ポケット深さは0.072インチ(1.8mm)であった。エンボス加工ギャップに入る材料は、表面温度が167°F(75℃)に加熱された。温度はエンボス加工ギャップに入る直前の材料表面に向けられたガンタイプの赤外放射計に測定された。一致したエンボスロールのギャップは0.024インチ(0.61mm)に設定された。材料は、200fpm(61m/分)の速度でエンボス加工ギャップに送られた。

【0140】

結果生成した材料の湿潤パターン明瞭度を評価し、質的湿潤パターン明瞭度は6であることを確認した。更に、WCRR試験を材料について実施し、WCRRは0.133であることを確認した。

【0141】

<例23>

より軽量な高パルプ含有の水圧交絡不織複合繊維を例20の材料と同様に製造したが、結果生成された水圧交絡複合繊維の坪量は64gsmであった。

【0142】

材料を、例2で記載したエンボス加工プロセスを通過させた。エンボスロールのエンボス加工パターンは、図7に示すものと同様であって、ピン高さは0.060インチ(1.5mm)であり、ポケット深さは0.072インチ(1.8mm)であった。エンボス加工ギャップに入る材料は、表面温度が152°F(66.7℃)に加熱された。温度はエンボス加工ギャップに入る直前の材料表面に向けられたガンタイプの赤外放射計に測定された。一致したエンボスロールのギャップは0.012インチ(0.30mm)に設定された。材料は、150fpm(46m/分)の速度でエンボス加工ギャップに送られた。

【0143】

結果生成した材料の湿潤パターン明瞭度を評価し、質的湿潤パターン明瞭度は6であることを確認した。更に、WCRR試験を材料について実施し、WCRRは0.127であることを確認した。

【0144】

<例24>

エンボス加工されていない、例23の基となる材料を、異なるエンボス加工条件の下で、エンボス加工プロセスを通過させた。エンボスロールのエンボス加工パターンは、図7に示すものと同様であって、ピン高さは0.072インチ(1.8mm)であり、ポケット深さは0.072インチ(1.8mm)であった。エンボス加工ギャップに入る材料は、表面温度が150°F(65.6℃)に加熱された。温度はエンボス加工ギャップに入る直前の材料表面に向けられたガンタイプの赤外放射計に測定された。一致したエンボスロールのギャップは0.022インチ(0.56mm)に設定された。材料は、150fpm(46m/分)の速度でエンボス加工ギャップに送られた。

【0145】

結果生成した材料の湿潤パターン明瞭度を評価し、質的湿潤パターン明瞭度は7であることを確認した。更に、WCRR試験を材料について実施し、WCRRは0.151であることを確認した。

【図面の簡単な説明】

【0146】

【図1】高パルプ含有不織複合繊維の製造プロセスの例を示す図である。

【図2】接着パターンの例を示す平面図である。

【図3】接着パターンの例を示す平面図である。

【図4】接着パターンの例を示す平面図である。

【図5】本発明に係るエンボス加工された繊維の製造プロセスにおける乾燥及びエンボス加工部を示す図である。

【図6】本発明に係るエンボス加工された繊維の製造プロセスにおける乾燥及びエンボス加工部を示す図である。

【図7】エンボス加工パターンの例を示す平面図である。

【図8】一組の噛み合ったエンボスロールを示す詳細な部分断面図である。

【図9】水圧によって交絡された不織繊維複合材料を吸収性構造の例を示す図である。

【図10】パターンの明瞭さを比較して示すために、エンボス加工された不織材料のエンボス加工された表面を示す拡大写真である。

【図11】パターンの明瞭さを比較して示すために、エンボス加工された不織材料のエンボス加工された表面を示す拡大写真である。

【図12】パターンの明瞭さを比較して示すために、エンボス加工された不織材料のエンボス加工された表面を示す拡大写真である。

【図13】湿潤圧縮反発率試験におけるサンプル厚さに対する圧縮力を示すグラフである。

【図14】湿潤圧縮反発率試験におけるサンプル厚さに対する圧縮力を示すグラフである。

【図15】定性的湿潤パターン明瞭度に対する湿潤圧縮反発率を比較して示す棒グラフである。

【技術分野】

【0001】

本発明は、少なくとも1以上の成形可能な不織繊維ウエブと、該不織繊維ウエブ中に水圧による交絡(hydraulically entangling)によって組み合わされた繊維性物質とを有する、3次元的な、水圧によって交絡された不織繊維(水圧交絡不織繊維)の複合構造を対象とする。

【背景技術】

【0002】

布タオルや布巾は、一般的に製造業及び商業環境において液体や粒状物質を掃除するために使用される。このような織布は、吸収性であり、効果的に織布の織り込まれた繊維の中に粒状物質を取り込む。このようなタオルや布巾は使用した後、しばしば再び洗浄されて再使用される。しかし、このような織布には欠陥がある。第1に、織布の構造は多孔性であるため、液体は布を貫通して使用者の手に接触する。そのため、使用者の手はタオルや布巾に吸収させようとした液体で汚れるという不都合が発生する。このような液体の貫通により、複数層の布の使用が余儀なくされる。仮に掃除される物質が溶媒、腐食剤、有害化学物質、またはその他の同様な危険物質である場合には、織布を通過する液体や物質は、使用者にとって危険となり得る。

【0003】

第2に、このような布タオルや布巾は洗浄したとしても、まだ残留物質や残留金属粒子が含まれ、このようなタオルや布巾に接触する表面に損傷を与える可能性があり、使用者の手を傷つける可能性がある。最後に、このようなタオルや布巾は、液体、オイル及びグリースを吸収するというよりも、むしろ塗りつけることになっていることがある。

【0004】

布タオルや布巾の代替品は、パルプ繊維製の清拭布である。パルプ繊維の不織布は吸収材として知られているが、完全にパルプ繊維から作られた不織布は、強度及び耐磨耗性が低いため、例えば負荷が大きい清拭布としての使用に適さない場合がある。これまでは、パルプ繊維織布は結合剤の使用によって外部補強されていた。そのような結合剤を多く使用すると、費用がかさみ、また例えば自動車の塗装への使用といったある使用に対して表面を不良にする筋を残す。こうような外部補強清拭布は、特定の揮発性または準揮発性溶媒と使用されることによって、結合剤が浸出することがある。

【0005】

連続した長繊維基材に水圧によって交絡された高パルプ含有量を有する他の清拭布が、製造されている。このような清拭布は、繰り返し使用に対して十分な吸収性及び強度を有する頑丈な清拭布として使用することができる。更に、このような清拭布は、布巾や布タオルよりも高い吸収性を有し、使用者の手へと液体が通過しにくいという利点を有する。頑丈な清拭布として使用することができるこのような材料は、例えば特許文献1乃至3に開示されている。

【0006】

このような水圧交絡された(hydroentangled)パルプ清拭布に備えられるエンボス加工パターンは、オイル、グリース及び粒状物質の掃除や吸収を助けるエンボス加工された表面組織を提供する。しかし、このような清拭布は液体の吸収によって湿潤した状態になり、エンボス構造は明瞭ではなくなり、磨耗する。そして、清拭布の効果は低下し、接触しているオイルやグリースを更に塗りつけるようになる。

【0007】

使用中及び材料が湿った後もエンボス構造を維持することができる水圧によって交絡された吸収性の繊維性不織布に対する需要がある。

【特許文献1】米国特許5,284,703号(Everhart et al.)

【特許文献2】米国特許5,389,202号(Everhart et al.)

【特許文献3】米国特許6,784,126号(Everhart et al.)

【0008】

<定義>

ここで使用されている「機械方向」とは、不織布を形成する間に、繊維が堆積された成形表面が移動する方向を指す。

【0009】

ここで使用されている「交差機械方向」とは、上記定義した機械方向に垂直な方向を指す。

【0010】

ここで使用されている「パルプ」とは、木質及び非木質の植物のような天然資源からの繊維を指す。木質の植物は、例えば落葉樹や針葉樹である。非木質の植物は、例えば綿、亜麻、アフリカハネガヤの草、トウワタ、わら、ジュート麻及びバガスである。

【0011】

ここで使用されている「平均繊維長」とは、フィンランドのカヤーニエレクトロニクス社(Kajaani Oy Electronics)の「カヤーニ繊維分析器のモデルNo.FS−100(Kajaani fiber analyzer mode No. FS-100)」を利用して決定したパルプ繊維の加重平均長を表している。テスト手順に従って、パルプサンプルは、繊維束や小片が存在しないようにするため、浸軟溶液によって処理される。各パルプサンプルは、熱水内で分解され、約0.001%溶液となるようにに希釈される。カヤーニ繊維分析の標準テスト手順を使用してテストする際には、各テストサンプルは約50乃至100mLに分けられる。加重平均繊維長は、次の式によって表される。

【0012】

【数1】

【0013】

ここで、kは最大繊維長、xjは繊維長、njは繊維長xjを有する繊維の数、nは測定した繊維の総数である。

【0014】

ここで使用されている「低平均繊維長パルプ」とは、短繊維や繊維でない粒子を多く含むパルプを指す。多くのニ次木質繊維パルプは、パルプの平均繊維長が短いと考えられている。しかし、ニ次木質パルプの質は、リサイクル繊維の質や、前の処理の方法や量に依存する。低平均繊維長パルプは、例えばカヤーニ繊維分析器のモデルNo.FS−100(カヤーニエレクトロニクス社、カヤーニ、フィンランド)のような光学的繊維分析器によって測定すると、平均繊維長は約1.2mmよりも短い。例えば、低平均繊維長パルプは、約0.7乃至1.2mmの範囲の平均繊維長を有する。典型的な低平均繊維長パルプは、天然の広葉樹材のパルプと、例えばオフィスごみや、新聞、板紙の廃物といったソースからのニ次繊維パルプとを含む。

【0015】

ここで使用されている「高平均繊維長パルプ」は、比較的少量の短繊維及び繊維でない粒子を含むパルプを表している。高平均繊維長パルプは、一般的にニ次的でない(すなわち原木)繊維から形成される。選別されたニ次繊維パルプもまた、高平均繊維長を有する。高平均繊維長パルプは一般的に、例えばカヤーニ繊維分析器のモデルNo.FS−100(カヤーニエレクトロニクス社、カヤーニ、フィンランド)のような光学的繊維分析器によって測定すると、約1.5mmよりも長い平均繊維長を有する。例えば、高平均繊維長パルプは、約1.5乃至6mmの平均繊維長を有する。木質繊維パルプである典型的な高平均繊維長パルプは、例えば漂白された或いは無漂白の天然の針葉樹材の繊維パルプを含む。

【0016】

ここで使用されている「不織布」または「不織ウエブ」とは、互いに絡まり合った個々の繊維または糸からなる構造を有する織布であり、編物とは異なる方法により形成されたものを指す。不織布または不織ウエブは、例えばメルトブロウ法、スパンボンド法、及びボンデッドカーデッドウエブ法(bonded carded web processes)といったと多くの製法により成形されてきた。不織布の坪量(基本重量)は、1平方ヤード当たりの材料のオンス(osy)、または1平方メートル当たりのグラム(g/m2またはgsm)で表され、繊維直径は通常ミクロンで表される(osyからgsmへの変換は、osyに33.91を乗じることに注意する)。

【0017】

ここで使用されている「マイクロファイバ」とは、例えば約0.5乃至50ミクロンの直径を有する平均直径が約75ミクロン未満である直径が小さな繊維を指し、特には約2乃至25ミクロンの平均直径を有するものを指す。繊維直径を表すためによく用いられるものにデニールがあり、繊維9000m当たりのグラム重量として定義され、ミクロンで表される繊維直径を2乗し、グラム/ccの形で密度を乗じ、0.00707を乗じることによって計算される。デニールが低いと繊維が細いことを意味し、デニールが高いと繊維が厚く、重いことを意味する。例えば、15ミクロンであるポリプロピレン繊維の直径は、2乗し、その結果に0.89g/ccを乗じ、更に0.00707を乗じることによりデニールに換算される。そのため、15ミクロンのポリプロピレン繊維は約1.42デニールである(152x0.89x0.00707=1.415)。アメリカ合衆国以外では、測定の単位は、繊維の1キロメートル当たりのグラムとして定義される「テクス(tex)」がより一般的である。テクスは、「デニール/9」として計算される。

【0018】

ここで使用されている「スパンボンド」及び「スパンボンドフィラメント」とは、小径の連続したフィラメントを指す。フィラメントは、押出されるフィラメントの直径と同じ大きさの径を有するダイ(紡糸口金)を備えた複数の細く通常円形であるキャピラリからフィラメントとして溶融熱可塑性樹脂材料を押出成形し、その後、例えば引き出し及び/または他のよく知られたスパンボンド機構によって、フィラメントの直径を急速に縮小することで形成される。スパンボンド不織ウエブは、例えば特許文献4及び5に説明されている。それらの特許の開示内容については、ここでは参照することにより本書に含まれるものとする。

【特許文献4】米国特許4,340,563号(Appel et al.)

【特許文献5】米国特許3,692,618号(Dorschner et al.)

【0019】

ここで使用されている「メルトブローン」とは、溶融熱可塑性樹脂材料を複数の細く通常円形状をしたキャピラリーダイを通過させて溶融糸状体またはフィラメントとし、溶融熱可塑性樹脂材料のフィラメントの径を縮小してマイクロ繊維の径にするべく、集中高速ガス(例えば空気)流の中へと押出加工することによって形成された繊維を指す。その後、不規則に分散したメルトブローン繊維のウエブを形成するために、メルトブローン繊維は集中高速ガス流によって運ばれ、捕集表面上に堆積させられる。このようなプロセスは、様々な特許(例えば、特許文献5)や出版物(例えば、非特許文献1及び2)に開示されている。

【非特許文献1】B. A. Wendt, E. L. Boone, D. D. Fluharty著「Manufacture of Super-Fine Organic Fibers」NRL Report 4364

【非特許文献2】K.D. Lawrence, R. T. Lukas, J. A. Young著「An Improved Device For The Formation of Super-Fine Thermoplastic Fibers」NRL Report 5265

【特許文献6】米国特許3,849,241号(Butin et al. 1974年11月19日発行)

【0020】

ここで使用されている「ボンデッドカーデッドウエブ」は、通常ベール(梱)単位で購入される短繊維から製造されるウエブを指す。ベールは、繊維を分離する繊維化装置/ピッカーにセットされる。次に、機械方向に配向した不織ウエブを形成するために、繊維は更に分離され、機械方向に短繊維を配列させる梳綿機(カード)を通過させられる。一度ウエブが形成されると、ウエブは1以上の接着方法によって接着される。ある接着方法は、パウダー(粉)状の接着剤をウエブ全体に分散させ、その後ウエブ及び接着剤を高温エアにより活性化させるパウダー接着法である。他の接着方法には、繊維同士を接着させるために加熱されたカレンダーロールまたは超音波接着装置が使用され、局在した接着パターンがウエブ及びまたは代替ウエブの全表面にわたって形成されるパターン接着法がある。2成分の短繊維を使用する場合には、スルーエア接着装置(through-air bonding equipment)が様々な使用に対して特に利点がある。

【0021】

ここで使用されている「熱可塑性樹脂」は、溶融処理することができる高分子化合物を指す。

【発明の開示】

【課題を解決するための手段】

【0022】

本発明は、3次元的な、水圧交絡された不織繊維の複合構造(水圧交絡不織繊維複合構造)を対象とし、複合構造は水圧によって交絡された少なくとも1以上の成形可能な不織繊維ウエブと、該不織繊維ウエブ中に組み合わされた繊維性物質とを有し、不織複合構造の湿潤圧縮反発率(a wet compression rebound ratio)は約0.13以上となる。他の実施形態では、湿潤圧縮反発率は、約0.13以上、約0.13乃至約3.00、約0.13乃至約0.60、約0.13乃至約0.45、及び約0.15乃至約0.45であって良い。

【0023】

不織繊維複合構造は、約1乃至約25重量%の不織繊維ウエブと、約70重量%の繊維性材料とを有する。様々な実施形態では、不織繊維ウエブは連続したスパンボンドフィラメントであり、坪量(1平方メートル当たりの重さ(g/m2またはgsm))は約7乃至約300g/m2である。

【0024】

様々な実施形態では、繊維性物質はパルプ繊維である。このようなパルプ繊維は、天然の広葉樹パルプ繊維、天然の針葉樹パルプ繊維、ニ次繊維、非木質繊維及びそれらの混合物とからなる群から選ばれる。

【0025】

他の実施形態では、不織繊維複合構造は、クレーと、でんぷんと、粒状物質と、超吸収粒子とを含む。不織繊維複合構造はまた、約4%以下の剥離剤を含む。

【0026】

このような不織繊維複合構造は、1以上の層を有し、約20gsm乃至約300gsmの坪量を有する清拭布を製造するために使用される。或いは、このような不織繊維複合構造は、このような繊維を含む1以上の層を含む吸収性のパーソナルケア製品の液体分散要素として使用され、液体分散要素は約20gsm乃至約300gsmの坪量を有する。

【0027】

本発明はまた、約1乃至25重量%の連続フィラメント不織繊維ウエブと、約70重量%以上のパルプ繊維の繊維材料とを有する高パルプ含有の水圧によって交絡された不織複合繊維を対象とする。連続フィラメント不織繊維ウエブは、1平方インチ当たり約100ピン(約155,000ピン/m2)以上の接着密度を有し、全接着面積は全体の約30%以下である。不織複合繊維の湿潤圧縮反発率は0.08以上である。他の実施形態では、湿潤圧縮反発率は、約0.13以上、約0.08乃至約3.00、約0.08乃至約0.60、約0.08乃至約0.45、及び約0.13乃至約0.45であって良い。ある実施形態では、連続フィラメント不織繊維ウエブは、連続したスパンボンドフィラメントの不織ウエブである。様々な実施形態で、パルプ繊維は、天然の広葉樹パルプ繊維、天然の針葉樹パルプ繊維、ニ次繊維、合成繊維、それらの混合物とからなる群から選ばれる。

【0028】

本発明はまた、上記した不織繊維構造のような、水圧によって交絡された不織複合繊維であってエンボス加工されたものを製造する方法を対象とする。繊維は、繊維材料層を不織繊維ウエブ層の上に重ね合わせ、両層を水圧によって交絡することにより複合材料を形成し、該複合材料を乾燥させ、該複合材料を加熱し、1組の一致したエンボスロールによって形成されるエンボス加工ギャップ内で該複合材料がエンボス加工されることによって製造される。様々な実施形態では、複合材料は、エンボス加工される前に、複合材料表面の温度が約140°F(60℃)以上となるように加熱される。他の実施形態では、複合材料は、複合材料表面の温度が約200°F(93℃)以上、また更には約300°F(149℃)以上となるように加熱される。更に、一致したエンボスロールは加熱されても良い。

【0029】

不織複合繊維の層は、乾燥成形及び湿潤成形によって、連続したフィラメントによって形成された不織繊維ウエブ上に繊維を堆積させることによって重ね合わされる。代替の方法では、繊維層が、連続したフィラメントによって形成された不織繊維ウエブ層の上に重ね合わされる。

【0030】

ある実施形態では、クレー、活性炭、でんぷん、粒状物質、及び超吸収粒子のような物質が、水圧交絡する前に上層に付加される。他の実施形態では、このような物質は、連続したフィラメントの不織繊維ウエブの上に繊維層を形成するために使用される繊維の懸濁液に付加される。

【0031】

方法はまた、複合繊維を機械的に軟化し、圧縮し、クレープ加工し、ブラッシングする最終ステップを含む。付加的な処理ステップは、複合繊維に染色及び/または接着を行う化学的後処理を含む。

【発明を実施するための最良の形態】

【0032】

水圧によって交絡された不織複合繊維(水圧交絡不織複合繊維)を形成するための処理10の概略を示す図1を参照する。本発明によると、繊維の希薄懸濁液はヘッドボックス12に供給され、水路14を通って、従来の製紙装置の繊維成形機16の上に均一に散布される。繊維懸濁液は、従来の製紙プロセスで使用される一般的な濃度に希釈されても良い。例えば懸濁液は、約0.01乃至約1.5重量%の繊維が水に懸濁されている。水は、繊維性材料18の均一な繊維層を形成するために繊維懸濁液から取り除かれる。

【0033】

繊維性材料18の繊維は、パルプ繊維、天然の非木質繊維、合成繊維またはそれらの混合物であって良い。非木質繊維源には、木質の植物繊維源でないいくつかの繊維源がある。限定する目的ではなく、このような非木質繊維源は、トウワタ及び関連する種の種子毛繊維、アバカ葉繊維(マニラ麻としても知られている)、パイナップル葉繊維、サバイ草、アフリカハネガヤ草、稲わら、バナナ葉繊維、楮の皮の繊維及び類似の繊維源等を含む。適当な合成繊維は、ポリオレフィン、レーヨン、アクリル樹脂、ポリエステル、アセテート繊維及び他の主要な繊維を含む。

【0034】

繊維性材料18を形成する繊維は、上述したような広範囲の繊維から選ばれ得ることを認識すべきであるが、以下では説明の目的のためパルプ繊維の繊維ウエブが使用されている。

【0035】

パルプ繊維は、高平均繊維長パルプ、低平均繊維長パルプまたはこれらの混合物である。高平均繊維長パルプは、一般的に約1.5mm乃至6mmの平均繊維長を有する。典型的な高平均繊維長の木質パルプは、キンバリークラーク社(Kimberly-Clark Corporation )から「Longlac 19」、「Coosa River 56」及び「Coosa River 57」として販売されており利用することができるものを含む。

【0036】

低平均繊維長パルプは、例えばある落葉樹の天然パルプや、例えば新聞紙や、再生板紙や、オフィスごみといったソースからのニ次(すなわち再利用)繊維パルプで合って良い。低平均繊維長パルプは、一般的に例えば0.7mm乃至1.2mmといった約1.2mm以下の繊維長を有する。

【0037】

高平均繊維長及び低平均繊維長パルプの混合物は、かなりの割合の低平均繊維長パルプを含んでも良い。例えば、混合物は、約50重量%の低平均繊維長パルプと、50重量%以下の高平均繊維長パルプとを含む。典型的な混合物は、75重量%の低平均繊維長パルプと、約25重量%の高平均繊維長パルプとを含む。

【0038】

本発明に使用されるパルプ繊維は、精製されていないか、または精製の程度が様々となるように叩解されている。少量の湿潤強度が高い樹脂及びまたは樹脂結合剤が、強度及び耐磨耗性を改善するために付加されても良い。有用な結合剤及び湿潤強度が高い樹脂は、例えばヘラクレス社(Hercules Incorporated)から入手できる「Kymene 557」や、アメリカン・サイアナミッド社(American Cyanamid, Inc.)から入手できる「Parez 631」である。架橋剤及びまたは水和剤がまた、パルプ混合物に付加されても良い。もし開裂しやすく、ゆるい結合の不織パルプ繊維ウエブを望むのであれば、水素結合の割合を低減させるため、剥離剤がパルプ混合物に付加されても良い。典型的な剥離剤は、「ProSoft(R) TQ1003」であり、ヘラクレス社(Hercules Incorporated,Wilmington, Delaware)から入手できる。剥離剤を、例えば0.1乃至4重量%を加えることによって、静的及び動的摩擦係数が減少し、複合材料の連続フィラメントが多い側の磨耗耐性を改善することができる。剥離剤は、潤滑剤または摩擦低減剤として作用すると考えられている。

【0039】

不織繊維ウエブ20は、供給ロール22から巻きが解かれ、そのすぐ後の関連する矢印によって示される方向に移動し、同様に供給ロール22はそのすぐ後の関連する矢印の方向に回転する。不織繊維ウエブ20は、スタックローラ28,30により形成されたS型ロール配置のニップ24を通過する。

【0040】

不織繊維ウエブ20は、個々の繊維または繊維を束ねた糸が絡まり合った構造を有するウエブを形成するメルトブロウ法、スパンボンド法、カーデッドウエブ法または同様の方法によって形成された不織繊維またはウエブである。不織繊維ウエブ20は、所望の形状に軟化させ成形することができる熱可塑性の重合繊維であることが好ましい。好ましくは、重合繊維は、ポリオレフィン、ポリアミド、ポリエステル、ポリカーボネイト、ポリスチレン、熱可塑性エラストマ、フッ素重合体、ビニルポリマ、それらの混合物及び共重合体からなる群から選ばれる重合体から形成される。

【0041】

不織繊維ウエブ20は、上記したように幅広いタイプの不織ウエブ製造物から選ばれ得ることを認識すべきであるが、以下では説明の目的のため、不織押出成形プロセスによる連続フィラメントにより形成された不織繊維ウエブ20が使用されている。

【0042】

不織繊維ウエブ20は、例えば、公知のソルベントスピニング法またはメルトスピニング法といった公知の連続フィラメントの不織押出成形プロセスによって形成されても良く、その場合には供給ロールに貯蔵されることなくニップ24を直接通過する。連続フィラメント不織繊維ウエブ20は、好ましくはスパンボンド法によって形成される連続メルトスパンフィラメントの不織ウエブである。スパンボンドフィラメントは、メルトスピンが可能である重合体、共重合体またはそれらの混合物から形成される。

【0043】

例えば、スパンボンドフィラメントは、ポリオレフィン、ポリアミド、ポリエステル、ポリウレタン、A−B及びA−B−A’ブロック共重合体(A及びA’は熱可塑性の末端ブロックであり、Bは弾性の中間ブロックである)、及びエチレンと少なくとも1以上のビニルモノマとの共重合体から形成される。当該ビニルモノマは、例えば酢酸ビニル、不飽和脂肪族のモノカルボン酸、及びモノカルボン酸のエステルである。仮に、フィラメントが例えばポリプロピレンのようなポリオレフィンから形成された場合には、不織繊維ウエブ20の坪量は、約3.5乃至約70gsmである。特に、不織繊維ウエブ20の坪量は、約10乃至約35gsmである。重合体は、例えば顔料、酸化防止剤、流動促進剤、安定剤等の付加物質を含んでも良い。

【0044】

連続フィラメント不織繊維ウエブ20のひとつの重要な特徴は、30%以下の全接着面積を有し、均一接着密度は1平方インチ当たり約100接着点以上(約155,000ピン/m2)であることである。例えば、連続フィラメント不織繊維ウエブ20の全接着面積は約2乃至約30%であり、接着点は1平方インチ当たり約250乃至約500ピン(約386,000乃至約775,000ピン)である。

【0045】

このような全接着面積及び接着密度は、連続フィラメント素地をピン接着パターンで接着することによって達成される。ピン接着パターンは、スムーズアンビルロールに完全に接触しているときに、1平方インチ当たり約100ピン(約155,000ピン/m2)以上の接着点を有し、約30%以下の全接着表面を有する。好ましくは、接着パターンは、スムーズアンビルロールに接触しているときに、1平方インチ当たり約250乃至350ピン(約386,000乃至約543,000ピン)接着点のピン接着点密度を有し、約10%乃至約25%の全接着表面を有する。典型的な接着パターンを図2にしめす(714パターン)。

【0046】

この接着点パターンは、1平方インチ当たり約272ピン(約422,000ピン/m2)のピン密度を有する。各ピンは、一辺の長さ約0.025インチ(0.64mm)の正方形の接着表面を画定する。ピンがスムーズアンビルロールに接触するとき、当該ピンは、約15.7%の全接着表面積を形成する。坪量が大きい素地は、一般的にその値に見合った接着面積を有し、坪量が小さい素地は一般的により小さな接着面積を有する。図3は、他の典型的な接着パターンである(WW13パターン)。図3のパターンは、1平方インチ当たり約308ピン(約477,000ピン/m2)のピン密度を有する。各ピンは、長さ0.035インチ(0.89mm)の平行な2辺(約0.02インチ離れている)と、2つの向かい合った約0.0075インチ(0.19mm)の半径を有する凸状の辺とを有する。ピンはスムーズアンビルロールに接触するとき、約17.2%の全接着表面積を形成する。図4は、使用され得る他の接着パターンである。図4のパターンは、1平方インチ当たり約103ピン(約160,000ピン/m2)のピン密度を有する。各ピンは、長さ約0.043(1.1mm)インチの辺を有する正方形の接着表面を画定する。ピンはスムーズアンビルロールに接触するとき、約16.5%の全接着表面積を形成する。

【0047】

熱接着ロールによってピン接着が形成されることを上記したが、本発明は全接着面積を最小限としつつ、フィラメントの良好な接着を形成するあらゆる方法について意図している。最小限の接着面積で好ましいフィラメントの接着を与えるために、例えば熱接着とラテックス含浸との組み合わせが使用される。代わりに及びまたは更に、好ましい接着を与えるために、樹脂、ラテックスまたは接着剤が、連続不織フィラメントウエブに例えば噴霧またはプリントによって供給され、乾燥させられても良い。

【0048】

繊維性材料18は、その後、従来の水圧交絡装置の小孔を有する交絡表面32の上にある不織繊維ウエブ20の上に置かれる。好ましくは、繊維性材料18は不織布ウエブ20及び水圧交絡マニホールド34の間に位置すると良い。繊維性材料18及び不織布ウエブ20は、1以上の水圧交絡マニホールド34の下を通過し、液体の噴流によって処理され、パルプ繊維が連続フィラメント不織繊維ウエブ20のフィラメントに交絡させられる。液体の噴流はまた、パルプ繊維を不織繊維ウエブ20の内部へ、或いは貫通して押し込み、複合材料36を形成する。

【0049】

或いは、繊維性材料18及び不織繊維ウエブ20が、湿潤積層が行われた同じ小孔のあるスクリーン(例えば、メッシュ生地)上にあるときに、水圧交絡は行われ得る。本発明はまた、連続フィラメント不織繊維ウエブ上に乾燥したパルプシートを重ね合わせることも意図しており、乾燥したパルプシートを再水和して調和させ、その後再水和させたパルプシートを水圧交絡させる。

【0050】

水圧交絡は、パルプ繊維の繊維性材料18が水により高度に飽和されているときに行われる。例えば、パルプ繊維の繊維性材料18は、水圧交絡が行われる直前に、約90重量%もの水を含んでいる。代わりに、パルプ繊維層は、パルプ繊維のエアレイド層またはドライレイド層であっても良い。

【0051】

パルプ繊維のウェットレイド層を水圧交絡することが好ましい。なぜならパルプ繊維は水和状態で維持されているため、「紙」結合(しばしば水素結合と言われる)を妨げることなく、パルプ繊維は連続フィラメント素地に埋め込まれ、及びまたは絡み合わされるためである。「紙」結合はまた、高パルプ含有複合繊維の耐磨耗性及び引張特性を改善する。

【0052】

水圧交絡は、特許文献に開示されているような従来の水圧交絡装置を利用することによって実施しても良い(例えば特許文献7)。開示内容は、参照することにより本書に含まれるものとする。本発明の水圧交絡は、例えば水といった適当な作動液体を用いて行われる。作動液体は、一連の個々の孔またはオリフィスに液体を分配するマニホールドを通って流れる。当該孔またはオリフィスは、約0.003乃至約0.015インチ(0.08乃至0.38mm)の直径を有する。例えば、本発明はRieter Perfojet S.A.(Montbonnot, France)製の、直径0.007インチ(0.2mm)のオリフィスが1インチ当たり30個の間隔で1列に並べられたストリップを含むマニホールドを利用することによって実施されても良い。他の多くのマニホールドの形態及び組み合わせを使用しても良い。例えば、単一のマニホールドを使用しても良いし、或いは数個のマニホールドを連続して配置しても良い。

【特許文献7】米国特許3,485,706号(Evans)

【0053】

水圧交絡処理において、作動液体は、約200乃至約2000psig(約1.4乃至14MPa)の圧力でオリフィスを通過する。上記した圧力範囲内の上限付近では、複合繊維は1分当たり約1000フィート(fpm)(305m/分)の速度で処理される。液体は、例えばメッシュサイズが約40x40乃至約100x100である1枚のメッシュ板である小孔を有する表面に支持された繊維性材料18及び不織繊維ウエブ20に衝突する。小孔を有する表面はまた、メッシュサイズが約50x50乃至約200x200である多層メッシュであっても良い。多くの水噴射処理において一般的であるように、真空スロット38が水噴射マニホールドの下方、または交絡マニホールドの下流の小孔を有する交絡表面32の下方に直接配置されており、過剰な水は水圧交絡された複合材料36から取り除かれる。

【0054】

発明者は特定の動作理論に固執するわけではないが、連続フィラメント不織繊維ウエブ20上の繊維性材料の繊維に直接影響を与える作動液体の円柱状の噴射は、該繊維を不織繊維ウエブ20内のフィラメント基質または不織の網目構造の内部へ、或いは特に貫通させて押し込むと考えている。液体の噴射及び繊維性材料18の繊維は、上記した接着特性(と、デニールが約5ミクロン乃至約40ミクロンの範囲にある)を有する連続フィラメント不織ウエブ20と接触し、繊維は不織繊維ウエブ20のフィラメントと互いに交絡される。仮に、連続フィラメント不織繊維ウエブ20が非常にゆるく接着されている場合には、フィラメントは一般的に流動性が高いため、繊維を固定するための密着したマトリクスを形成しにくい。他方、不織繊維ウエブ20の全接着面積が大きすぎる場合には、繊維の貫通は少なくなる。更に、接着面積が大きすぎると、複合材料36に斑点が形成される可能性がある。なぜなら、噴射液体は、孔のない大きい接着部位に当たったときに、飛び散り、まき散らされ、繊維を洗い流してしまうためである。特定レベルの接着状態にすることで、一方側面のみへの水圧交絡によって複合材料36を形成する密着した基質が得られ、複合材料36は所望の寸法安定性を有する高強度で使用に適した繊維となる。

【0055】

本発明の一実施形態では、複合材料36の両面性を強化する方法で、繊維性材料18の繊維が連続フィラメント不織繊維ウエブ20の内部へと挿入され、かつ連続フィラメント不織繊維ウエブ20と交絡されるように、繊維性材料18及び不織繊維ウエブ20に衝突する噴射液体のエネルギが調整されている。つまり、複合材料36の一方面では高繊維濃度となり、かつ反対の面では低繊維濃度となるように交絡は調整され得る。このような形態は、特定目的のための清拭布や、例えば紙おむつ、生理用ナプキン、成人失禁用製品といったパーソナルケア製品に特に有用である。或いは、異なる2つの繊維リッチ面を有する複合材料36を作り出すために、連続フィラメント不織繊維ウエブ20は、一方の面において繊維性材料に、他方の面において異なる繊維性材料に交絡されても良い。その場合には、複合材料36の両面水圧交絡が必要となる。

【0056】

噴射液体による処理の後、複合材料36は、非圧縮状態での乾燥処理に移行する。異周速ピックアップロール40が、材料を水圧ニードリングベルト(hydraulic needling belt)から非圧縮状態での乾燥処理へと送るために使用され得る。或いは、従来の真空型ピックアップ及び繊維移送装置が使用され得る。必要であれば、複合繊維は、乾燥処理に送られる前にウェットクレープ加工される。ウエブの非圧縮状態での乾燥は、図1に42として示されている従来の通気式回転ドラム乾燥機を使用して行って良い。通過型乾燥機42は、目打ち穴46を有する回転可能な外部シリンダ44を有し、目打ち穴46を通過して流れる高温空気を受ける外部フード48と組み合わされていて良い。通過型乾燥機のベルト50は、複合材料36を回転可能な外部シリンダ44の上部へと運ぶ。通過型乾燥機42の回転可能な外部シリンダ44の目打ち穴46を通過させられる過熱空気は、複合繊維36から水分を取り除く。通過型乾燥機42によって複合材料36を通過させられる空気の温度は、約200乃至約500°F(約93乃至約260℃)であって良い。他の適当な通過型乾燥方法及び装置は、例えば特許文献8乃至9に掲載されており、ここでは参照することにより本書に含まれるものとする。

【特許文献8】米国特許2,666,369号

【特許文献9】米国特許3,821,068号

【0057】

複合材料36に選択された特性を与えるための表面処理ステップ及びまたは後の処理行程を行うことが望ましい。例えば、繊維は、カレンダーロールによって軽く圧縮され、クレープ加工され、または均一な外表面及びまたはある触感特性を備えるために研磨されても良い。代わりに、及びまたは付加的に、接着剤または染料といった化学的な後処理が繊維に行われても良い。

【0058】

本発明の一実施形態では、繊維は、例えば活性炭、クレー、でんぷん、超吸収物質といった様々な物質を含んでも良い。例えば、当該物質は、パルプ繊維層を形成するために使用されているパルプ繊維の懸濁液に付加されても良い。当該物質はまた、液体噴射の作用によって複合材料に組み込まれるように、液体噴射による処理の前にパルプ繊維層の上に堆積させられても良い。代わりに及びまたは付加的に、当該物質は液体噴射処理の後に複合繊維に付加されても良い。仮に、超吸収物質が、パルプ繊維の懸濁液に、または水噴射による処理の前のパルプ繊維層に付加されたときには、好ましくは超吸収物質は湿潤成形及びまたは水噴射処理ステップの間、不活性のままであり、後に活性化され得る。従来の超吸収物質が、水噴射処理の後に複合繊維に付加されても良い。役に立つ超吸収物質は、例えば、ヘキスト・セラニーズ社(Hoechst Celanese Corporation)の商品名「Sanwet IM-5000 P」というポリアクリル酸ナトリウム超吸収物質である。超吸収物質は、パルプ繊維層中でパルプ繊維約100グラムに対して約50グラムまでの割合で存在しても良い。例えば、不織ウエブは、パルプ繊維100グラムに対して約15乃至約30グラムの超吸収物質を含んでも良い。特に、不織ウエブは、パルプ繊維100グラムに対して約25グラムの超吸収物質を含んでも良い。

【0059】

不織複合繊維に対しての繊維性材料18に対する不織繊維ウエブ20の坪量の割合は、表面処理された不織複合繊維の末端特性に影響する。例えば、仮に繊維性材料18がパルプ繊維から製造されている場合には、高い割合のパルプ繊維が高い吸収性を示す。不織複合繊維においてパルプ含有量が高くなると、吸収性はより高くなるが、パルプ含有量が高いと(例えば、パルプ含有量が70重量%以上の物質)、材料に耐久力のあるエンボスパターンを形成することが難しくなる。一般的に、このような高パルプ不織複合繊維に与えられたエンボスパターンは、巻き取り、巻き戻し、切断及び包装を含む後の処理工程によって消滅させられる。エンボスパターンは、各処理工程を経ることではっきりとしなくなり、このような材料が使用によって湿潤した時には完全に消滅してしまう。

【0060】

一般的に、不織複合繊維は、重量当たり約1乃至30パーセントの不織繊維ウエブ要素と、重量当たり約70パーセント以上の繊維要素とを有することが望ましい。いくつかの実施形態では、不織複合繊維は、重量当たり約10乃至25パーセントの不織繊維ウエブ要素と、重量当たり約70パーセント以上の繊維要素とを有することが望ましい。本発明のエンボス加工処理は、以下に述べるように、望ましい重量パーセントの繊維要素を有する不織複合繊維のエンボス加工における欠陥を克服する。

【0061】

複合材料36は、乾燥された後にエンボス加工される。エンボス加工処理は、連続し、かつ隣接した図5に示されるような乾燥処理によって行われても良い。図5は、通気式乾燥装置42(図1と同様)による乾燥処理と、続くエンボス加工装置52とを示している。代わりに、複合材料36は乾燥工程の後に巻き取られても良く、図6に示すように、分離された単位操作において複合材料36が巻き取られたロール72を巻き戻し、エンボス加工を行っても良い。

【0062】

図5及び6に示すように、複合材料36は雄ロール56及び雌ロール58と名付けられた一致した一組のエンボスロールによってエンボス加工がなされる。雄ロール56は、その外周から突出した複数のピンを有するパターン形成されたロールである。エンボスピンパターンは、例えば図7に示されるようなものであって良い。他のエンボスパターン及びエンボスパターンの組み合わせが使用されても良い。例えば、証印、ロゴ及び他の印刷内容を、複合材料36にエンボスを形成するために使用しても良い。従って、エンボスパターンは、「Kimberly-Clark」や「WypAll(R) Wipers」といった語を含むことができる。

【0063】

雌ロール58は、その外周からロール内部へと凹んだ複数のポケットを有する。エンボスロールは、複合材料36が通過する一致したエンボスロール間にエンボス加工ギャップ54を形成するべく、他方に対して隣接して配設されている。雄ロール56のピンパターンと雌ロール58のポケットパターンとは、エンボス加工ギャップ54内において雄ロール56のピンが雌ロール58のポケットの内部へと延びるような関係を有して回転するように一致させられている。

【0064】

代わりに、一致した一組のエンボスロールの各ロールが、複数のピン及び複数のポケットを有するパターンを備えるようにしても良い。この場合には、雄ロール56は、複数のピンと、ピンの間に分散された複数のポケットとを有する。雌ロール58は、雄ロール56のパターンに相補的なパターン、すなわち複数のポケットと、ポケットの間に分散された複数のピンとを有するパターンを有する。雄及び雌ロール56,58のパターンは、エンボス加工ギャップ54が小さい時、雄ロール56のピンは雌ロール58のポケットと互いに噛み合うようになり、雌ロール58のピンは同時に雄ロール56のポケットと互いに噛み合うようになる。

【0065】

図5及び6は、雌ロール58の上の雄ロール56を示しているが、それらの相対位置は交代しても良い(例えば、雌ロール58を上にしても良い)。

【0066】

図8は、エンボス加工ギャップ54の拡大部分断面であり、例えば図5及び6の実施形態における複合材料36の幅方向の一部を示す。ここで複合材料36は、紙面から読者側へ向かって移動している。エンボス加工ギャップをより明確に説明するために、複合材料36の幅方向の一部のみがエンボス加工ギャップ54にわたって部分的に示されているが、複合材料36がエンボス加工ギャップ54の全てにわたって延在していることは当然に理解される。図に示されるように、雌ロール58のポケット580は、雄ロール56のピン560と互いに噛み合い、或いは適合している。この場合に、噛み合いは雄ロール56及び雌ロール58の間にギャップGを維持している。このギャップは、複合材料36がエンボス加工ギャップ54において圧縮接着されるよりもむしろエンボス加工されることを確実にする。仮にギャップGが小さすぎる場合には、材料は予定よりも曲がり難く、かつ固くなる。例えば、ギャップGはエンボス加工ギャップ54に入る複合材料36の厚さに対して30%以上の高さを有することが望ましい。ギャップGはエンボス加工ギャップ54に入る複合材料36の厚さに対して50%以上の高さを有していても良い。ギャップGはエンボス加工ギャップ54に入る複合材料36の厚さに対して70%以上の高さを有していても良い。

【0067】

しかし、ギャップGは、材料にエンボス加工するべく、ピンが対応するポケットの内部へと入ることができるほど十分に小さくなければならない。図8に示されるように、ピンの高さをP、ポケットの深さをDとする。ポケットの深さ及びエンボスロール間のギャップに関連したピンの高さは、ピンの個々の面積において複合材料36が複合材料ウエブのX−Y平面の外側であるZ方向へと押出される程度をある程度決定する。材料は、ピンとポケットとの相互作用によってZ方向へと本質的に延出される。従って、材料は一致したエンボスロール56,58のパターン内で型にはめられて成形される。発明者は、特定の動作理論に固執しているわけではないが、材料はエンボス加工ギャップ54内のピン及びポケットの肩部周辺(図8中にMとして記載されている部位)で伸ばされ、引っ張られると考えられる。

【0068】

ピン高さPは、ポケット深さDと同じであっても良いし、或いは両者は異なっても良い。例えば、発明者は図7に示されるピンパターンを一致するポケットパターンと共に使用している。ここで、ピンは呼び高さ0.072インチ(1.8mm)であり、ポケットは呼び深さ0.072インチ(1.8mm)である。発明者はまた、ピン高さを0.060インチ(1.5mm)に縮小し、ポケット深さを0.072インチ(1.8mm)のままとした同様のパターンも使用している。

【0069】

結果生じるエンボス複合材料66の厚さは、ギャップG、ピン高さP、ポケット深さD及びエンボス加工ギャップ54に入る複合材料36の厚さに影響される。理想的には、結果生じるエンボス複合材料の厚さは、ピンの基部とポケットの底部との間の距離、つまり図8中にBとして記載された距離となる。

【0070】

本発明のエンボス加工は、エンボス加工ギャップ54に入る複合材料36を昇温することによって効果が増強される。エンボス加工ギャップ54に入る前に複合材料36を予熱することによって、複合材料36を引き伸ばすピン及びポケットの効果は増強される。複合材料36を加熱することによって、複合材料36のモジュラスが低下し、エンボス加工が容易となる。

【0071】

仮に複合材料が十分に高い温度まで昇温され、エンボスロールが図5に示される乾燥処理の終端に密接して位置されていれば、複合材料はエンボス加工処理に先行する乾燥工程によって十分に加熱することができる。代わりに、図6に示されるように、付加的な熱源62が乾燥処理の後であって、一致したエンボスロール56,58の前の処理に設けられるようにしても良い。このような付加的な熱源62は、蒸気加熱缶ドライヤ(steam-heated can dryers)、ヤンキードライヤ、ホットエアナイフ、ヒートトンネル、スルーエア炉、赤外線ヒータ、マイクロ波エネルギ源、または材料ウエブを乾燥するための従来技術として知られている他の類似の装置であって良い。一般的に材料は、エンボス加工ギャップ54に入る直前に材料表面温度が約140°F(60℃)またはそれ以上となることが望ましい。材料表面温度が約200°F(93℃)以上となるように材料を加熱しても良い。温度を約300°F(150℃)以上としても良い。

【0072】

発明者は特定の動作理論に固執するわけではないが、材料の温度は、複合材料36の不織繊維ウエブ20部を形成する熱可塑性ポリマーが軟化し、複合材料が一致したエンボスロール56,58のエンボス加工ギャップ54内で型によって成形され得るほど十分に高くする必要があると考えられる。単一或いは複数の不織繊維ウエブ20ポリマーの割合が低下すると、一致したエンボスロール上のパターンのピン及びポケットが容易に複合材料36を一致したエンボスロールのパターンによって画定された3次元パターンの型に入れて成形しやすくなると考えられる。

【0073】

複合材料36を適切に成形するために必要な温度は、不織繊維ウエブ20の熱可塑性ポリマーへの適時の熱伝達に関連する全ての要素によって決まる。第1に、熱可塑性ポリマーの特性によってどの程度の熱が必要かある程度決まる。高軟化点を有するポリマーは、ポリマーを軟化させるために高い温度を必要とする。ポリマーの固有の熱容量が高いと高温、より長い高温への暴露、或いはその両方が必要となる。第2に、複合材料の特性は概して必要な熱に影響する。高い熱容量を有する繊維材料18の坪量が高いと、繊維性材料18が水圧交絡された不織繊維ウエブ20のポリマーを軟化させるためにより高い温度が必要となり得る。最後に、複合材料36が加熱され、エンボス加工ギャップ54に入る時間も1つの要素である。例えば、ラインスピードが速い場合には、複合材料36がエンボス加工ギャップ54に到達する前に複合材料36の温度を十分高くするために、より高い温度が必要となる。

【0074】

不織繊維ウエブ20の温度は、複合材料36に持続的なエンボスパターンを効果的に与えることに関して最も影響力のある要因であると考えられているが、製造工程においてエンボス加工ギャップ54の前にこのような要素の温度を測定することは実際には不可能である。しかし、複合材料36の表面温度はエンボス加工ギャップ54の直前に測定することができる。例えば、このような表面温度は、ガンタイプの赤外放射温度計によって取得することができる。

【0075】

上記の考察に基づいて、当業者であれば特定の複合材料36に本発明の持続的なエンボスパターンを与えるべく、様々な熱伝達や材料特性を考慮することが可能である。

【0076】

図5,6及び8に示した処理工程における一致したロール56,58は、鋼鉄または当業者にとって明らかな条件での使用に対して十分使用し得る他の材料によって構成されて良い。また、両方のエンボスロールに同じ材質を使用する必要はない。更に、エンボスロールは電気的に加熱されても良いし、オイル、またはエチレングリコール及び水の混合液のような加熱液体がロールを通過して送り込まれるようなダブルシェル構造を有しても良く、それらによって表面が加熱される。

【0077】

エンボスロール56,58の加熱は、複合材料ウエブ36がエンボス加工ギャップ54に入るときに、複合材料ウエブ36の温度が維持されるように補助する。エンボスロール温度をエンボス加工ギャップ54に入る複合材料ウエブ36の温度に近づけることによって、複合材料ウエブ36とエンボスロール56,58との間の大きな温度差によって発生する可能性がある有害な効果を取り除くことができる。仮に、不織ウエブと冷却されたエンボスロールとの間に大きな温度差が存在する場合には、複合材料ウエブ36は冷却され、エンボス加工の効果が弱くなる可能性がある。

【0078】

一般的に、材料が一組の加熱されていないエンボスロールを通過する時、ロールは摩擦力の結果として連続使用により昇温される傾向がある。しかし、プロセスが中断された時、ロールは冷めてしまう。このような温度差は、このようなプロセスの中断の前後でエンボス加工の品質を変動させる結果となる。エンボスロールを加熱することによって、エンボスロール及び不織布は一定の温度に近く維持され、プロセスの中断の前後で起こり得る品質の変動を避けることができる。

【0079】

上記したように、望ましい複合材料表面温度のために、一致したエンボスロールは約140°F乃至250°F(60乃至120℃)に加熱されることが望ましい。もし複合材料表面の温度がより高い場合には、温度をより近づけるために一致したロールにより高い温度が望まれても良い。これらのより高い温度は約250°F(120℃)以上や約300°F(150℃)以上であって良い。

【0080】

本方法により製造されたエンボス加工された水圧交絡不織複合繊維は、従前の製法により製造された材料を同様に製造した場合に比べ、より弾力がある明瞭なパターンを有する材料を提供する。従前の同様の方法(例えば、特許文献1参照)によって製造された材料は、加熱されていない材料が加熱されていない一致したロールにエンボス加工されるオフラインの後処理工程においてエンボス加工されている。このような材料は、使用者に明瞭に視認できる適正かつ明瞭なパターンを現す。しかし、このようなパターンは材料が湿潤した時に直ちに消滅してしまう。

【0081】

パターン明瞭度は、どの程度観察者にパターンが明瞭に見えるかを表す質的な評価である。明瞭度は0乃至10の段階で評価される。明瞭度0は、識別できるパターンがなく、パターンの存在を示すものがないことを示している。明瞭度10は、ピンとしたエッジと、規定された高さ及び深さとを有する明瞭なパターンであり、使用したエンボス加工パターンの完全な圧痕の複製が現れている状態を示す。液体に曝されていない乾燥サンプルのパターンの質的明瞭度は、しばしば材料の「乾燥明瞭度」といわれる。水が浸透したサンプルの質的明瞭度は、しばしば材料の「湿潤明瞭度」といわれる。上記したように、材料の湿潤明瞭度は一般的に同じ材料の乾燥明瞭度よりも低下する。

【0082】

比較の目的で、パターン明瞭度の様々な例を図10,11及び12に示す。図10,11及び12の拡大された写真は、図7に示されるようなエンボス加工パターンによって、上記したような様々な条件でエンボス加工された商業的に入手可能な清拭布を全て2.5倍拡大したものである。使用された商業的な材料は「WYPALL(R) X- 80 Towels」であり、キンバリークラーク社(Roswell, GA)より入手した。材料サンプルのそれぞれを、桶の水の中に10秒間置いた。湿潤したサンプルは、過剰な水を取り除くため2枚の吸い取り紙の上に置かれ、更に2枚の吸い取り紙を湿潤したサンプルの上に置いた。サンプルは、その後それらの湿潤時のパターン明瞭度を質的に評価された(すなわち、「湿潤明瞭度」)。

【0083】

図10は、質的パターン明瞭度が8である場合を表している。パターンは明確であり、パターンの長さが明確に視認できる。図11は、質的パターン明瞭度が3である場合を表している。パターンは視認でき、認識できるが、明確でなくパターンのエッジが不明瞭である。図12は、質的パターン明瞭度が0である場合を表している。視認できるパターン及び材料がエンボス加工されていた痕跡がない。

【0084】

上述した発明の方法の前に、従前に使用されたプロセスによって製造された材料が乾燥状態で質的パターン明瞭度が5である時、パターンは乾燥状態で識別可能であるが、実際にエンボスロールに見られるパターンの約半分の明瞭性である(すなわち、形状及び深さは視認できるが、パターンのエッジは明確ではない)。しかし、このような材料が湿潤した時、パターンの明瞭度は0と評価された。つまり、材料が以前にエンボス加工されていたという視認できる痕跡がなかった。前に述べたように、このようなパターンを有する清拭布は、一度湿潤すると、もはや必要な表面組織を有さなくなるため、表面を掃除するために役に立たなくなる。

【0085】

上述したような発明の方法を使用することにより、湿潤した後も視認でき、かつ明確なパターンを有する水圧交絡された不織複合材料を、発明者は製造することができた。発明者は、乾燥状態で質的明瞭度が8乃至10である複合材料を製造することができた。発明に係る材料は湿潤した際にも質的明瞭度が5乃至8であることがわかっている。パターン化した表面組織を清拭布に利用することで、液体を吸収し始めた後の湿潤した状態においても清拭布は掃除に対する有効性を維持することができる。

【0086】

発明者は特定の動作理論に固執するわけではないが、本発明により認識された持続可能なエンボスパターンは不織繊維ウエブ20に関係していると考えられる。複合材料36が加熱された時に、不織繊維ウエブ20のポリマーは軟化し、不織繊維ウエブ20はエンボス加工ギャップ54内で成形される。複合材料36が冷却された時、不織複合材料36の不織繊維ウエブ20部は、エンボス加工パターン形状に成形された弾力性の構造を構築する。不織繊維ウエブ20に組み込まれた繊維性材料18は、不織複合材料の全体を支持する一種の骨格としての成形された不織繊維ウエブ20上に支持されている。従前に製造された材料は、湿潤した時にパルプを含む繊維性材料18が、不織繊維ウエブ20と共に崩壊していた。本発明の処理によって、湿潤した時に、このような積層したパルプ繊維はある程度他のパルプ繊維と共に固まっているかもしれないが、これらのパルプ繊維は成形された不織繊維ウエブ20の弾力性のある3次元構造の表面及び内部に支えられている。

【0087】

明確なパターンは、湿潤時に圧縮されても弾力性を有する。本文章中で用いられる「弾力性」は、圧縮力の開放に反応しての材料の回復または「跳ね返り」についての能力をいう。この湿潤弾性力は、湿潤圧縮反発率によって定量することができる。材料の湿潤圧縮反発率は、圧縮力を加えた後の材料の弾力性の程度を表す。一連の圧縮サイクルを湿潤したサンプルに与えるためにプログラムによって制御できる強度測定装置が圧縮モードで使用される。測定は圧縮サイクルを通して行われるが、関心のある情報は、材料の最初の圧縮から開放されたときの材料の跳ね返りに関する能力である。

【0088】

圧縮力測定は、コンピュータ処理されたデータ収集システムを備えた定速緊張形 (CRE)引張検査機によって行われる。MTSシステム社(MTS Systems Corporation, Eden Prairie, MN, USA)の「SINTECH 500s tensile tester workstation」をデータ収集ソフトウェア「TestWorks 4.0」を稼動させたコンピュータと共に使用した。サンプルの圧縮のために100Nロードセルを一組の円形プラテンと共に使用した。上部プラテンは、直径2.25インチ(57.2mm)であり、圧縮サンプルが載っている下部プラテンは直径3.5インチ(88.9mm)である。上部及び下部プラテンは最初に1.0インチ(25.4mm)のギャップをおいてセットされる。ロードセルは、テストを行う前に最低30分間のウォーミングアップをしても良い。

【0089】

サンプルは、TAPPI条件下、すなわち23±1℃(73.4°±1.8°F)、かつ相対湿度50±2%の条件下で調整され、測定される。4インチx4インチ(101.6mmx101.6mm)四方にサンプルを切断するためにダイを使用した。乾燥サンプルは計量され、重量を「乾燥重量」として記録される。サンプルは、それから蒸留水に10秒間浸漬される。湿潤サンプルはその後、過剰な水を取り除くため、2枚の吸い取り紙の上に置かれ、当該湿潤サンプルの上に更に2枚の吸い取り紙が置かれる。付加的な重量は使用されることはない。使用される吸い取り紙は、8.5インチ(215.9mm)x11インチ(279.4mm)の重量100lb(45.4kg)の紙である。湿潤サンプルは10秒後に吸い取り紙から取り除かれ、そして計量され、重量を「湿潤重量」として記録される。サンプルの「濃度」は乾燥重量を湿潤重量で割ることによって計算される。本発明に係る材料の濃度は概ね0.25乃至0.40である。湿潤サンプルはその後、試験装置の下部プラテンの上に置かれる。

【0090】

試験装置は、3回の圧縮サイクルを行うようにプログラムされている。クロスヘッドは、最初は2インチ(50.8mm)/分の速さで上部プラテンがサンプルに接するまで下降し、そして試験サイクルにおけるその後の残りの間は、クロスヘッド速度は0.5インチ(12.7mm)/分に低下する。ソフトウェアは、試験装置の圧縮力が0.05重量ポンド(0.22N)となる点をサンプルへの接触として認識する。試験装置は、10Hzの取得速度でサンプル厚さに対する負荷力を記録する。クロスヘッドは0.5インチ(12.7mm)/分の速度で下降を続け、湿潤サンプルは圧縮力が20重量ポンド(89N)に到達するまで上部及び下部プラテンの間で圧縮される。力がこの上限に達した時、クロスヘッドは湿潤サンプルの負荷を開放する方向に反転する。試験装置の負荷が0.05重量ポンド(0.22N)以下となった時、クロスヘッドは移動方向を反転してサンプル圧縮の第2サイクルを開始する。試験は、第1圧縮サイクルと同様の方法で第2及び第3圧縮サイクルを継続する。

【0091】

湿潤圧縮反発率(WCRR)は、第1圧縮サイクルの復路間に記録された負荷とサンプル厚さデータとから計算される。WCRRは次の式1で表される。

【0092】

【数2】

【0093】

ここで、B1は第1サイクルの復路で500グラム重(4.9N)を加えられているときのサンプル厚さを表し、B1は第1サイクルの復路で50グラム重(0.49N)を加えられているときのサンプル厚さを表している。

【0094】

図13及び図14は、WCRR試験におけるサンプル厚さ対する圧縮力を表す典型的な曲線である。それぞれの曲線は、特定のサンプルの第1圧縮サイクルにおけるサンプル厚さ対する圧縮力を示している。両方の図は、第1サイクルの最初の圧縮行程を点Q及びR間の曲線として示している。第1サイクルの復路は点R及びS間の曲線として示されている。WCRRの計算に使用されたサンプル厚さは、曲線の復路(点R及びS間)を示している。500グラム重(4.9N)でのサンプル厚さはB1、50グラム重(0.49N)でのサンプル厚さはB2として示されている。

【0095】

図13は、比較的低いWCRR値(WCRR=0.07)を有する材料の曲線の例である。図14は、本発明によって製造された比較的高いWCRR値(WCRR=0.43)を有する材料の曲線の例である。図13及び14に示された材料についての詳細は以下の例6及び11で後述する

【0096】

高いWCRR値は、材料が湿潤した時に、材料の圧縮からの回復が良いことを示している。このような材料は、材料が液体で飽和した後であっても、望ましい掃除特性を提供することができるよう、視認できるパターンを維持することができる。約0.08以上のWCRRを有する本発明の材料は望ましい柔軟性、ドレープ性(形状追従性)、パターンの弾力性を有するためWCRRは約0.08以上であることが望ましい。WCRRが約0.13以上である材料は更に望ましい。WCRRが約0.15以上である材料は更に望ましい。本発明は、WCRRが約0.08乃至3.00の材料を含む。本発明はまた、WCRRが約0.08乃至0.60の材料を含む。本発明はまた、WCRRが約0.08乃至0.45の材料を含む。

【0097】

発明者はまた、WCRRによる量的な値がパターンの明瞭度の質的評価を示すことを発見した。湿潤パターン明瞭度が「0」、「3」、「5」、「7」及び「10」であると質的に評価された本発明に係る材料サンプルをWCRR試験方法により試験した。湿潤パターン明瞭度とWCRR値との比較を図15に示す。図15に示されるように、WCRR値は高い質的パターン明瞭度を有するサンプルにおいて大きい。WCRR値が0.10以上のものは、湿潤パターン明瞭度が「5」以上となっている。このようなパターン明瞭度は、湿潤時においてパターンが明確である材料を示している。このようなパターンの明瞭さは使用者が容易に視認でき、材料が湿潤した時に効果的に液体及び粒体を掃除できるように、清拭布に適した表面組織を備えることができる。

【0098】

第2及び第3圧縮サイクルから得られたデータは、第1サイクルによって得られたものと方向的に似た結果を示すことに留意すべきである。しかし、予想されるように、仮に第1サイクルより後のそれぞれのサイクルに対して計算を行うと、特定のサンプルに対するWCRRの値はそれぞれの連続する圧縮サイクルにおいて減少する。しかし、第2及び第3サイクルからの得られたデータは、明瞭度が高いとWCRR値も高くなり、方向的に同様の結果を表す。様々な質的明瞭度のサンプル間における最も大きな差は、第1圧縮サイクルのデータから計算されたWCRRに見られる。

【0099】

上述したように、3次元的な、水圧によって交絡された不織繊維複合材料の構造は、材料が湿潤または乾燥しているかに関わらず、液体及び粒体物質を効果的に掃除する表面組織を有する。このような清拭布は、このような材料の単一層から製造されても良く、その場合の坪量は約7gsm乃至約300gsmであって良い。更に、清拭布をこのような不織繊維複合構造の複数層として製造しても良く、その場合の坪量は約20gsm乃至約600gsmとなる。

【0100】

清拭布としての本発明に係る材料の使用に加えて、吸水性パーソナルケア製品の液体分散要素としても使用することができる。図9は、液体分散材料として高パルプ含有不織複合繊維を組み合わせた典型的な吸水性構造100の拡大透視図である。図9は、単に典型的な吸水性構造の層間の関係を表しているにすぎず、様々な方法によって層が製品を構成することを制限するものではない。例えば、典型的な吸水性構造は、図9に示される層よりも層の数が少なくても良いし、また多くても良い。使い捨ておむつ、生理用ナプキンまたは他のパーソナルケア製品としての使用に適した複数層複合体としてここに示す典型的な吸水性材料100は、最上層102と、液体分散層104と、吸収層106と、最下層102との4層を含む。最上層102は、メルトスパン繊維またはフィラメントの不織ウエブ、開口フィルムまたはエンボスネットであって良い。最上層102は、使い捨ておむつの裏地、または生理用ナプキンまたはパーソナルケア製品のカバー層として機能する。最上層102の上表面110は、吸水性構造100の着用者の肌に接触する部位である。最上層102の下表面112は、高パルプ含有不織複合繊維である液体分散層104の上に重ね合わされる。液体分散層104は、最上層102から素早く液体を脱着し、液体分散層104中に液体を分散し、吸収層106へと液体を放出する働きをする。液体分散層104は、最上層102の下表面112に接触する上表面114を有する。液体分散層104は、吸収層106の上表面118の上に重ね合わさる下表面116も有する。液体分散層104は、吸収層106と異なるサイズまたは形状であって良い。吸収層106は、綿パルプ、超吸収物質、またはそれらの組み合わせからなる層であって良い。吸収層106は液体に影響されない最下層108の上に重ね合わされる。吸収層106は、液体に影響されない層108の上表面に接触する下表面120を有する。液体に影響されない最下層108の下表面124は、吸収性構造100の外表面を与える。より慣習的な語に言い換えると、裏地層102はトップシート、液体に影響されない最下層はバックシート、液体分散層104は分散層、そして吸収層106は吸収コアである。各層は、従来の方法に基づき別々に形成し、他層に組み合わせても良い。層は、特定の吸収性パーソナルケア製品の形態を形成するための組立ての前または後に切断または成形しても良い。

【0101】

例えば、生理用ナプキンといった製品を形成するために層を組み立てる時、高パルプ含有不織複合繊維の液体分散層104は、上層における液体保持率を低減し、肌から吸収層106への液体輸送を改善し、吸収層106と着用者の肌との間における湿り気の分離を促進し、吸収材のより多くの部分に液体を分散することによって吸収層106をより効率良く使用するといった利点を与える。これらの利点は、改良された垂直吸い上げ及び水吸収特性によって与えられる。発明の一形態において、液体分散層104は、最上層102及び/または吸収層106としても働くことができる。このような形態に対して特に有用な不織複合繊維は、パルプリッチ側と大部分の連続フィラメント素地側とを有して形成されたものである。

【0102】

更に、図9に示された吸収製品の最上層102は、本発明に係る不織複合材料から形成されても良い。このような最上層102は、坪量が100gsm以下となり得る。このような最上層102の坪量は、好ましくは7gsmないし50gsmである。

【0103】

本発明に係る構造は、弾力性を有し、3次元的な、水圧によって交絡された繊維構造である。この構造は、少なくとも1以上の成形可能な密着した不織繊維ウエブと、水圧交絡によって不織繊維ウエブ内に組み込まれた1以上の繊維性材料とから構成されている。3次元構造は、少なくとも1以上の第1平面表面と、当該第1平面表面から突出した複数のエンボスと、約0.08以上の湿潤圧縮反発率を与える3次元構造の少なくと1以上の部分とを有する。

【0104】

一連の例は、本発明の特性を説明し、際立たせるために作成されたものである。このような例は、限定するものではなく、本発明に係る材料の様々な特性を説明するために提示されている。

【実施例】

【0105】

<例1>

高パルプ含有水圧交絡不織複合繊維は、特許文献1に記載のプロセスに従って製造された。材料は、ポリプロピレンのスパンボンド繊維の0.75osyのウエブ上にパルプ層を重ねることによって製造した。スパンボンド材料は、図3に示されるような「ワイヤー模様」パターンとして技術的に一般に知られているパターンを有した。パターンの接着面積は約15%乃至約21%であり、1平方インチ当たり約308個所の接着点を有した。パルプ層は、約50重量%の北部針葉樹クラフトパルプと、約50重量%の南部針葉樹クラフトパルプとの混合物であった。材料は、ヤンキークレープ加工されていた。結果生成された水圧交絡複合繊維の坪量は116gsmであった。

【0106】

結果生成した材料の湿潤パターン明瞭度を評価し、質的湿潤パターン明瞭度は0であることを確認した。

【0107】

<例2>

例1の材料を、エンボス加工プロセスのパイロットラインに設けられたエンボス加工ギャップを通過させた。エンボス加工プロセスは、鋼鉄製かつ呼び径8インチ(203mm)の一組の一致したエンボスロールによって行われた。エンボスロールは、内部で195°F(90.6℃)に加熱された循環オイルによって加熱されていた。エンボスロールのエンボス加工パターンは、図7に示すものと同様であって、ピン高さは0.072インチ(1.8mm)であり、ポケット深さは0.072インチ(1.8mm)であった。例1の材料は、エンボスロールの前であって隣接した位置に設けられた赤外線加熱装置に材料を通過させることによって加熱された。材料がエンボス加工ギャップに入る前に加熱するべく、循環エアと、ウエブから約3インチ(76mm)の所に配置された中赤外線を発する2つのプラテンとが加熱装置で使用された。

【0108】

エンボス加工ギャップに入る材料は、表面温度が117°F(47.2℃)に加熱された。温度はエンボス加工ギャップに入る直前の材料表面に向けられたガンタイプの赤外放射計に測定された。一致したエンボスロールのギャップは0.040インチ(1.0mm)に設定された。材料は、300フィート/分(fpm)(91m/分)の速度でエンボス加工ギャップに送られた。

【0109】

結果生成した材料の湿潤パターン明瞭度を評価し、質的湿潤パターン明瞭度は1であることを確認した。

【0110】

<例3>

例1の材料を、例2について記載したものと同様のパイロットプロセスを通過させた。エンボスロールのエンボス加工パターンは、図7に示すものと同様であって、ピン高さは0.072インチ(1.8mm)であり、ポケット深さは0.072インチ(1.8mm)であった。エンボス加工ギャップに入る材料は、表面温度が183°F(83.4℃)に加熱された。温度はエンボス加工ギャップに入る直前の材料表面に向けられたガンタイプの赤外放射計に測定された。一致したエンボスロールのギャップは0.030インチ(0.76mm)に設定された。材料は、135fpm(41m/分)の速度でエンボス加工ギャップに送られた。

【0111】

結果生成した材料の湿潤パターン明瞭度を評価し、質的湿潤パターン明瞭度は3であることを確認した。

【0112】

<例4>

例1の材料を、例2について記載したものと同様のパイロットプロセスを通過させた。エンボスロールのエンボス加工パターンは、図7に示すものと同様であって、ピン高さは0.072インチ(1.8mm)であり、ポケット深さは0.072インチ(1.8mm)であった。エンボス加工ギャップに入る材料は、表面温度が182°F(83.3℃)に加熱された。温度はエンボス加工ギャップに入る直前の材料表面に向けられたガンタイプの赤外放射計に測定された。一致したエンボスロールのギャップは0.025インチ(0.64mm)に設定された。材料は、110fpm(34m/分)の速度でエンボス加工ギャップに送られた。

【0113】

結果生成した材料の湿潤パターン明瞭度を評価し、質的湿潤パターン明瞭度は8であることを確認した。

【0114】

例1乃至4は、エンボスロールの噛み合いの増加、温度の増加、及びラインスピードの低下により湿潤パターン明瞭度が改善されることを示している。エンボスロールの噛み合いがより大きい時、使用された熱量及び材料の加熱時間の増加によって予想通りにエンボス加工の品質は改善された。

【0115】

<例5>

例1のものと同様の材料を、例2について記載したものと同様のエンボス加工プロセスを通過させた。エンボスロールのエンボス加工パターンは、図7に示すものと同様であって、ピン高さは0.072インチ(1.8mm)であり、ポケット深さは0.072インチ(1.8mm)であった。エンボス加工ギャップに入る材料は、表面温度が175°F(79.4℃)に加熱された。温度はエンボス加工ギャップに入る直前の材料表面に向けられたガンタイプの赤外放射計に測定された。一致したエンボスロールのギャップは0.035インチ(0.89mm)に設定された。材料は、450fpm(140m/分)の速度でエンボス加工ギャップに送られた。

【0116】

結果生成した材料の湿潤パターン明瞭度を評価し、質的湿潤パターン明瞭度は3であることを確認した。更に、WCRR試験を材料について実施し、WCRRは0.073であることを確認した。

【0117】

<例6>

材料は、クレープ加工されていないことを除いて例1のものと同様に製造された。材料の坪量は、115gsmであった。結果生成した材料の湿潤パターン明瞭度を評価し、質的湿潤パターン明瞭度は0であることを確認した。更に、WCRR試験を材料について実施し、WCRRは0.070であることを確認した。図13は、例6の材料に対するWCRR試験についてのプロットを示している。

【0118】

<例7>

材料は、ヤンキークレープ加工されていることを除いて例6のものと同様に製造された。材料の坪量は、116gsmであった。結果生成した材料の湿潤パターン明瞭度を評価し、質的湿潤パターン明瞭度は0であることを確認した。

【0119】

<例8>

例7の材料を、例2で記載したものと同様のエンボス加工プロセスを通過させた。エンボスロールのエンボス加工パターンは、図7に示すものと同様であって、ピン高さは0.072インチ(1.8mm)であり、ポケット深さは0.072インチ(1.8mm)であった。エンボス加工ギャップに入る材料は、表面温度が166°F(74.4℃)に加熱された。温度はエンボス加工ギャップに入る直前の材料表面に向けられたガンタイプの赤外放射計に測定された。一致したエンボスロールのギャップは0.021インチ(0.53mm)に設定された。材料は、200fpm(61m/分)の速度でエンボス加工ギャップに送られた。

【0120】

結果生成した材料の湿潤パターン明瞭度を評価し、質的湿潤パターン明瞭度は7であることを確認した。更に、WCRR試験を材料について実施し、WCRRは0.213であることを確認した。

【0121】

<例9>

例6の材料を、例2で記載したものと同様のエンボス加工プロセスを通過させた。エンボスロールのエンボス加工パターンは、図7に示すものと同様であって、ピン高さは0.060インチ(1.5mm)であり、ポケット深さは0.072インチ(1.8mm)であった。

【0122】

エンボス加工ギャップに入る材料は、表面温度が148°F(64.4℃)に加熱された。温度はエンボス加工ギャップに入る直前の材料表面に向けられたガンタイプの赤外放射計に測定された。一致したエンボスロールのギャップは0.034インチ(0.86mm)に設定された。材料は、320fpm(97m/分)の速度でエンボス加工ギャップに送られた。

【0123】

結果生成した材料の湿潤パターン明瞭度を評価し、質的湿潤パターン明瞭度は3であることを確認した。更に、WCRR試験を材料について実施し、WCRRは0.094であることを確認した。

【0124】

<例10>

例6の材料を、例9で記載したものと同様のエンボス加工プロセスを通過させた。エンボスロールのエンボス加工パターンは、図7に示すものと同様であって、ピン高さは0.060インチ(1.5mm)であり、ポケット深さは0.072インチ(1.8mm)であった。エンボス加工ギャップに入る材料は、表面温度が177°F(80.6℃)に加熱された。温度はエンボス加工ギャップに入る直前の材料表面に向けられたガンタイプの赤外放射計に測定された。一致したエンボスロールのギャップは0.034インチ(0.86mm)に設定された。材料は、140fpm(43m/分)の速度でエンボス加工ギャップに送られた。

【0125】

結果生成した材料の湿潤パターン明瞭度を評価し、質的湿潤パターン明瞭度は5であることを確認した。更に、WCRR試験を材料について実施し、WCRRは0.112であることを確認した。

【0126】

<例11>

例6の材料を、例9で記載したものと同様のエンボス加工プロセスを通過させた。エンボスロールのエンボス加工パターンは、図7に示すものと同様であって、ピン高さは0.060インチ(1.5mm)であり、ポケット深さは0.072インチ(1.8mm)であった。エンボス加工ギャップに入る材料は、表面温度が185°F(85℃)に加熱された。温度はエンボス加工ギャップに入る直前の材料表面に向けられたガンタイプの赤外放射計に測定された。一致したエンボスロールのギャップは0.028インチ(0.71mm)に設定された。材料は、110fpm(34m/分)の速度でエンボス加工ギャップに送られた。

【0127】

結果生成した材料の湿潤パターン明瞭度を評価し、質的湿潤パターン明瞭度は10であることを確認した。更に、WCRR試験を材料について実施し、WCRRは0.427であることを確認した。

【0128】

図14は、例11の材料に対するWCRR試験についてのプロットを示している。更に、図15は例6,8,9,10及び11に記載された材料についての質的湿潤パターン明瞭度に対するWCRR値を示している。

【0129】

<比較例12−19>

比較例12乃至19は、WCRRに対する試験であり、結果を表1に示す。

【0130】

例12乃至15は全て、キンバリークラーク社(Kimberly-Clark Corporation, Roswell, GA)から商業的に入手可能な清拭布である。例12は、「one-ply WYPALL(R) L10 Utility Wiper」を2枚重ねにしたものであった。例13は、「four-ply WYPALL(R) L20 KIMTOWELS(R) Wiper」であった。例14は、「the two-ply WYPALL(R) L20 KIMTOWELS(R) Wiper」であった。例15は、「one-ply WYPALL(R) L40 Wiper」であった。

【0131】

例16乃至19は全て、ジョージア−パシフィック社(Georgia-Pacific, Atlanta, GA)から商業的に入手可能な清拭布である。例16は、「the TuffMate(R) - White, HYDRASPUN(R) Wiper (Item #25020)」であった。例17は、「the TaskMate(R) - White, Airlaid Bonded Cellulose Wiper (Item #29112)」であった。例18は、「s the Shur-Wipe(R) - Russet, Airlaid Paper Wiper (Item #29220)」であった。例19は、「the TaskMate(R)- White, Double Recreped Wiper (Item #20020)」であった。

【0132】

【表1】

【0133】

<例20>

より軽量な高パルプ含有の水圧交絡不織複合繊維が、特許文献1に記載のプロセスによって製造された。材料は、ポリプロピレンスパンボンド繊維の0.35osyのウエブ上にパルプ層を重ねることによって製造した。スパンボンド材料は、図3に示されるような「ワイヤー模様」パターンとして技術的に一般に知られているパターンを有した。パターンの接着面積は約15%乃至約21%であり、1平方インチ当たり約308個所の接着点を有した。パルプ層は、約50重量%の北部針葉樹クラフトパルプと、約50重量%の南部針葉樹クラフトパルプとの混合物であった。材料は、ヤンキークレープ加工されていた。結果生成された水圧交絡複合繊維の坪量は45gsmであった。

【0134】

材料を、例2で記載したエンボス加工プロセスを通過させた。エンボスロールのエンボス加工パターンは、図7に示すものと同様であって、ピン高さは0.060インチ(1.5mm)であり、ポケット深さは0.072インチ(1.8mm)であった。エンボス加工ギャップに入る材料は、表面温度が189°F(87.2℃)に加熱された。温度はエンボス加工ギャップに入る直前の材料表面に向けられたガンタイプの赤外放射計に測定された。一致したエンボスロールのギャップは0.012インチ(0.30mm)に設定された。材料は、200fpm(61m/分)の速度でエンボス加工ギャップに送られた。

【0135】

結果生成した材料の湿潤パターン明瞭度を評価し、質的湿潤パターン明瞭度は6であることを確認した。更に、WCRR試験を材料について実施し、WCRRは0.132であることを確認した。

【0136】

<例21>

より軽量な高パルプ含有の水圧交絡不織複合繊維は、例20の材料と同様に製造されたが、結果生成された水圧交絡複合繊維の坪量は54gsmであった。

【0137】

材料を、例2で記載したエンボス加工プロセスを通過させた。エンボスロールのエンボス加工パターンは、図7に示すものと同様であって、ピン高さは0.060インチ(1.5mm)であり、ポケット深さは0.072インチ(1.8mm)であった。エンボス加工ギャップに入る材料は、表面温度が165°F(73.9℃)に加熱された。温度はエンボス加工ギャップに入る直前の材料表面に向けられたガンタイプの赤外放射計に測定された。一致したエンボスロールのギャップは0.012インチ(0.30mm)に設定された。材料は、200fpm(61m/分)の速度でエンボス加工ギャップに送られた。

【0138】

結果生成した材料の湿潤パターン明瞭度を評価し、質的湿潤パターン明瞭度は5であることを確認した。更に、WCRR試験を材料について実施し、WCRRは0.120であることを確認した。

【0139】

<例22>

エンボス加工されていない、例21の基となる材料を、異なるエンボス加工条件の下で、エンボス加工プロセスを通過させた。エンボスロールのエンボス加工パターンは、図7に示すものと同様であって、ピン高さは0.072インチ(1.8mm)であり、ポケット深さは0.072インチ(1.8mm)であった。エンボス加工ギャップに入る材料は、表面温度が167°F(75℃)に加熱された。温度はエンボス加工ギャップに入る直前の材料表面に向けられたガンタイプの赤外放射計に測定された。一致したエンボスロールのギャップは0.024インチ(0.61mm)に設定された。材料は、200fpm(61m/分)の速度でエンボス加工ギャップに送られた。

【0140】

結果生成した材料の湿潤パターン明瞭度を評価し、質的湿潤パターン明瞭度は6であることを確認した。更に、WCRR試験を材料について実施し、WCRRは0.133であることを確認した。

【0141】

<例23>

より軽量な高パルプ含有の水圧交絡不織複合繊維を例20の材料と同様に製造したが、結果生成された水圧交絡複合繊維の坪量は64gsmであった。

【0142】

材料を、例2で記載したエンボス加工プロセスを通過させた。エンボスロールのエンボス加工パターンは、図7に示すものと同様であって、ピン高さは0.060インチ(1.5mm)であり、ポケット深さは0.072インチ(1.8mm)であった。エンボス加工ギャップに入る材料は、表面温度が152°F(66.7℃)に加熱された。温度はエンボス加工ギャップに入る直前の材料表面に向けられたガンタイプの赤外放射計に測定された。一致したエンボスロールのギャップは0.012インチ(0.30mm)に設定された。材料は、150fpm(46m/分)の速度でエンボス加工ギャップに送られた。

【0143】

結果生成した材料の湿潤パターン明瞭度を評価し、質的湿潤パターン明瞭度は6であることを確認した。更に、WCRR試験を材料について実施し、WCRRは0.127であることを確認した。

【0144】

<例24>

エンボス加工されていない、例23の基となる材料を、異なるエンボス加工条件の下で、エンボス加工プロセスを通過させた。エンボスロールのエンボス加工パターンは、図7に示すものと同様であって、ピン高さは0.072インチ(1.8mm)であり、ポケット深さは0.072インチ(1.8mm)であった。エンボス加工ギャップに入る材料は、表面温度が150°F(65.6℃)に加熱された。温度はエンボス加工ギャップに入る直前の材料表面に向けられたガンタイプの赤外放射計に測定された。一致したエンボスロールのギャップは0.022インチ(0.56mm)に設定された。材料は、150fpm(46m/分)の速度でエンボス加工ギャップに送られた。

【0145】

結果生成した材料の湿潤パターン明瞭度を評価し、質的湿潤パターン明瞭度は7であることを確認した。更に、WCRR試験を材料について実施し、WCRRは0.151であることを確認した。

【図面の簡単な説明】

【0146】

【図1】高パルプ含有不織複合繊維の製造プロセスの例を示す図である。

【図2】接着パターンの例を示す平面図である。

【図3】接着パターンの例を示す平面図である。

【図4】接着パターンの例を示す平面図である。

【図5】本発明に係るエンボス加工された繊維の製造プロセスにおける乾燥及びエンボス加工部を示す図である。

【図6】本発明に係るエンボス加工された繊維の製造プロセスにおける乾燥及びエンボス加工部を示す図である。

【図7】エンボス加工パターンの例を示す平面図である。

【図8】一組の噛み合ったエンボスロールを示す詳細な部分断面図である。

【図9】水圧によって交絡された不織繊維複合材料を吸収性構造の例を示す図である。

【図10】パターンの明瞭さを比較して示すために、エンボス加工された不織材料のエンボス加工された表面を示す拡大写真である。

【図11】パターンの明瞭さを比較して示すために、エンボス加工された不織材料のエンボス加工された表面を示す拡大写真である。

【図12】パターンの明瞭さを比較して示すために、エンボス加工された不織材料のエンボス加工された表面を示す拡大写真である。

【図13】湿潤圧縮反発率試験におけるサンプル厚さに対する圧縮力を示すグラフである。

【図14】湿潤圧縮反発率試験におけるサンプル厚さに対する圧縮力を示すグラフである。

【図15】定性的湿潤パターン明瞭度に対する湿潤圧縮反発率を比較して示す棒グラフである。

【特許請求の範囲】

【請求項1】

3次元的な、水圧によって交絡された不織繊維複合構造であって、

少なくとも1以上の成形可能な不織繊維ウエブと、

前記不織繊維ウエブ内に水圧による交絡によって組み合わされた繊維性材料とを有し、

前記不織繊維は、湿潤圧縮反発率が約0.08以上であり、好ましくは約0.13以上であり、更に好ましくは約0.15以上であることを特徴とする不織繊維複合構造。

【請求項2】

前記湿潤圧縮反発率は、約0.08乃至約3.00であり、好ましくは約0.13乃至約0.60であり、より好ましくは約0.13乃至約0.45であり、更に好ましくは約0.15乃至約0.45であることを特徴とする請求項1に記載の不織繊維複合構造。

【請求項3】

前記不織繊維複合構造は、

約1乃至約25重量%の成形可能な不織繊維ウエブと、

約70重量%以上の繊維性材料とを含むことを特徴とする請求項1及び2のいずれかに記載の不織繊維複合構造。

【請求項4】

前記成形可能な不織繊維ウエブは、連続したスパンボンドフィラメントの不織ウエブであることを特徴とする請求項1乃至3のいずれかに記載の不織繊維複合構造。

【請求項5】

前記不織繊維複合構造の坪量が、1平方メートル当たり約7乃至約300グラムであることを特徴とする請求項1乃至4のいずれかに記載の不織繊維複合構造。

【請求項6】

前記繊維性材料は、パルプ繊維であることを特徴とする請求項1乃至5のいずれかに記載の不織繊維複合構造。

【請求項7】

前記パルプ繊維は、天然広葉樹パルプ繊維、天然針葉樹パルプ繊維、ニ次繊維、非木質繊維及びそれらの混合物からなる群から選ばれることを特徴とする請求6に記載の不織繊維複合構造。

【請求項8】

クレーと、でんぷんと、粒状物質と、超吸収粒子とを更に含むことを特徴とする請求項1乃至7のいずれかに記載の不織繊維複合構造。

【請求項9】

約4%以下の乖離剤を更に含むことを特徴とする請求項1乃至8のいずれかに記載の不織繊維複合構造。

【請求項10】

請求項1乃至9のいずれかに記載の不織繊維複合構造を有する層を1以上含む清拭布であって、

前記清拭布の坪量は約7gsm乃至約300gsmであることを特徴とする清拭布。

【請求項11】

請求項1乃至9のいずれかに記載の不織繊維複合構造を有する層を1以上含む吸収性パーソナルケア製品の液体分散要素であって、

前記液体分散要素の坪量は約20gsm乃至約300gsmであることを特徴とする液体分散要素。

【請求項12】

不織要素と、繊維を含む繊維性要素とを有し、エンボス加工がなされ、水圧によって交絡された不織複合繊維を製造する方法であって、

繊維性材料層を不織繊維ウエブ層の上に重ね合わせ、

複合材料を形成するために前記両層を水圧によって交絡し、

前記複合材料を乾燥し、

前記複合材料を加熱し、

前記複合材料を一組の一致したエンボスロールによって形成されたエンボス加工ギャップにおいてエンボス加工することを特徴とする製造方法。

【請求項13】

前記複合材料を前記エンボス加工ギャップにおいてエンボス加工する前に、前記複合材料の表面は約60℃以上に加熱され、好ましくは約93℃に加熱され、更に好ましくは約149℃以上に加熱されることを特徴とする請求項12に記載の製造方法。

【請求項14】

前記一致したエンボスロールは加熱されていることを特徴とする請求項12または13に記載の製造方法。

【請求項15】

前記両層は、乾式成形または湿式成形により、繊維の懸濁液を含む繊維性材料層を連続フィラメントの不織繊維ウエブ層の上に堆積させることにより重ね合わされることを特徴とする請求項12乃至14のいずれかに記載の製造方法。

【請求項16】

前記繊維性材料層は、連続スパンボンドフィラメントの不織繊維ウエブ層の上に重ね合わされることを特徴とする請求項12乃至14のいずれかに記載の製造方法。

【請求項17】

水圧によって交絡する前の前記重ね合わされた層、前記重ね合わされ、水圧によって交絡された複合材料、または前記繊維性材料層を連続フィラメントの前記不織繊維ウエブ層の上に形成するべく使用された前記繊維の懸濁液のいずれかに物質を加えるステップを更に有し、

前記物質は、クレー、活性炭、でんぷん、粒状物質及び超吸収粒状物質からなる群から選ばれることを特徴とする請求項12乃至16のいずれか記載の製造方法。

【請求項18】

前記水圧によって交絡された不織複合繊維は、機械的な軟化処理、圧縮処理、クレープ加工処理及びブラッシング処理からなる群から選ばれる最終ステップの処理を受けることを特徴とする請求項12乃至17のいずれかに記載の製造方法。

【請求項19】

前記水圧によって交絡された不織複合繊維は、染色及び接着のいずれか1以上の化学的な後処理を受けることを特徴とする請求項12乃至18のいずれかに記載の製造方法。

【請求項20】

前記水圧によって交絡された不織複合繊維は、湿潤圧縮反発率が約0.13乃至約3.00であり、好ましくは約0.13乃至約0.60であり、より好ましくは約0.13乃至約0.45であり、更に好ましくは約0.15乃至約0.45であることを特徴とする請求項12乃至19のいずれかに記載の製造方法。

【請求項1】

3次元的な、水圧によって交絡された不織繊維複合構造であって、

少なくとも1以上の成形可能な不織繊維ウエブと、

前記不織繊維ウエブ内に水圧による交絡によって組み合わされた繊維性材料とを有し、

前記不織繊維は、湿潤圧縮反発率が約0.08以上であり、好ましくは約0.13以上であり、更に好ましくは約0.15以上であることを特徴とする不織繊維複合構造。

【請求項2】

前記湿潤圧縮反発率は、約0.08乃至約3.00であり、好ましくは約0.13乃至約0.60であり、より好ましくは約0.13乃至約0.45であり、更に好ましくは約0.15乃至約0.45であることを特徴とする請求項1に記載の不織繊維複合構造。

【請求項3】

前記不織繊維複合構造は、

約1乃至約25重量%の成形可能な不織繊維ウエブと、

約70重量%以上の繊維性材料とを含むことを特徴とする請求項1及び2のいずれかに記載の不織繊維複合構造。

【請求項4】

前記成形可能な不織繊維ウエブは、連続したスパンボンドフィラメントの不織ウエブであることを特徴とする請求項1乃至3のいずれかに記載の不織繊維複合構造。

【請求項5】

前記不織繊維複合構造の坪量が、1平方メートル当たり約7乃至約300グラムであることを特徴とする請求項1乃至4のいずれかに記載の不織繊維複合構造。

【請求項6】

前記繊維性材料は、パルプ繊維であることを特徴とする請求項1乃至5のいずれかに記載の不織繊維複合構造。

【請求項7】

前記パルプ繊維は、天然広葉樹パルプ繊維、天然針葉樹パルプ繊維、ニ次繊維、非木質繊維及びそれらの混合物からなる群から選ばれることを特徴とする請求6に記載の不織繊維複合構造。

【請求項8】

クレーと、でんぷんと、粒状物質と、超吸収粒子とを更に含むことを特徴とする請求項1乃至7のいずれかに記載の不織繊維複合構造。

【請求項9】

約4%以下の乖離剤を更に含むことを特徴とする請求項1乃至8のいずれかに記載の不織繊維複合構造。

【請求項10】

請求項1乃至9のいずれかに記載の不織繊維複合構造を有する層を1以上含む清拭布であって、

前記清拭布の坪量は約7gsm乃至約300gsmであることを特徴とする清拭布。

【請求項11】