ガスシール部材、燃料電池、燃料電池の製造方法

【課題】優れたガスシール性及び電気絶縁性を発揮し得るガスシール部材、ガスシール部材を用いた燃料電池、及びガスシール部材を用いた燃料電池の製造方法を提供する。

【解決手段】ガスシール部材は、第1ガスシール層と、第1ガスシール層の両面上に設けられた第2ガスシール層とを備える。第1ガスシール層は、その層厚み方向に電気絶縁性を有する。第2ガスシール層は、接着材と接着材を保持する保持部材とを含む。

燃料電池は、単セルと単セルを内包する金属筐体とを有する複数の発電ユニットと、一の発電ユニットの金属筐体と他の発電ユニットの金属筐体とを接着する上記ガスシール部材とを具備する。一の発電ユニットの金属筐体と他の発電ユニットの金属筐体とが上記ガスシール部材を介して接着され、積層された構造を有する。

【解決手段】ガスシール部材は、第1ガスシール層と、第1ガスシール層の両面上に設けられた第2ガスシール層とを備える。第1ガスシール層は、その層厚み方向に電気絶縁性を有する。第2ガスシール層は、接着材と接着材を保持する保持部材とを含む。

燃料電池は、単セルと単セルを内包する金属筐体とを有する複数の発電ユニットと、一の発電ユニットの金属筐体と他の発電ユニットの金属筐体とを接着する上記ガスシール部材とを具備する。一の発電ユニットの金属筐体と他の発電ユニットの金属筐体とが上記ガスシール部材を介して接着され、積層された構造を有する。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、ガスシール部材、燃料電池及び燃料電池の製造方法に関する。更に詳細には、本発明は、優れたガスシール性及び電気絶縁性を発揮し得るガスシール部材、ガスシール部材を用いた燃料電池、及びガスシール部材を用いた燃料電池の製造方法に関する。

【背景技術】

【0002】

従来、金雲母のシール部材と被シール部材との間に中間層となる銀が配置されるように、金雲母のシール部材を中間層となる銀によって挟むシール構造が提案されている(非特許文献1参照。)。

【先行技術文献】

【非特許文献】

【0003】

【非特許文献1】Yeong−Shyung Chou etc.,“Material Degradation during Isothermal Aging and Thermal Cycling of Hybrid Mica Seal with Ag Interlayer under SOFC Exposure Conditions”,Journal of The Electrochemical Society,153(8)A1591−A1598(2006)

【発明の概要】

【発明が解決しようとする課題】

【0004】

しかしながら、上記非特許文献1に記載のシール構造にあっては、十分なガスシール性及び電気絶縁性が得られていないという問題点があった。

【0005】

本発明は、このような従来技術の有する課題に鑑みてなされたものである。そして、本発明の目的とするところは、優れたガスシール性及び電気絶縁性を発揮し得るガスシール部材、ガスシール部材を用いた燃料電池、及びガスシール部材を用いた燃料電池の製造方法を提供することにある。

【課題を解決するための手段】

【0006】

本発明者は、上記目的を達成するため鋭意検討を重ねた。そして、その結果、所定のガスシール層の両面上に接着材と接着材を保持する保持部材とを含むガスシール層を設けることなどにより、上記目的が達成できることを見出し、本発明を完成するに至った。

【0007】

すなわち、本発明のガスシール部材は、第1ガスシール層と、第1ガスシール層の両面上に設けられた第2ガスシール層とを備える。そして、第1ガスシール層は、その層厚み方向に電気絶縁性を有する。また、第2ガスシール層は、接着材と接着材を保持する保持部材とを含む。

【0008】

また、本発明の燃料電池は、単セルと単セルを内包する金属筐体とを有する複数の発電ユニットと、一の発電ユニットの金属筐体と他の発電ユニットの金属筐体とを接着するガスシール部材とを具備する。また、本発明の燃料電池においては、一の発電ユニットの金属筐体と他の発電ユニットの金属筐体とがガスシール部材を介して接着され、積層された構造を有する。そして、ガスシール部材は、第1ガスシール層と、第1ガスシール層の両面上に設けられた第2ガスシール層とを備える。また、第1ガスシール層は、その層厚み方向に電気絶縁性を有する。更に、第2ガスシール層は、接着材と接着材を保持する保持部材とを含む。

【0009】

更に、本発明の燃料電池の製造方法は、単セルと該単セルを内包する金属筐体とを有する複数の発電ユニットと、一の発電ユニットの金属筐体と他の発電ユニットの金属筐体とを接着するガスシール部材とを具備し、一の発電ユニットの金属筐体と他の発電ユニットの金属筐体とがガスシール部材を介して接着され、積層された構造を有する燃料電池を製造するに際し、一の発電ユニットの金属筐体と他の発電ユニットの金属筐体との間に、所定のガスシール部材を配置し、加熱及び加圧処理をする。ここで、所定のガスシール部材は、第1ガスシール層と、第1ガスシール層の両面上に設けられた第2ガスシール層とを備える。そして、第1ガスシール層は、その層厚み方向に電気絶縁性を有する。また、第2ガスシール層は、接着材と接着材を保持する保持部材とを含む。

【発明の効果】

【0010】

本発明によれば、層厚み方向に電気絶縁性を有するガスシール層の両面上に、接着材と接着材を保持する保持部材とを含むガスシール層を設けることなどとした。そのため、優れたガスシール性及び電気絶縁性を発揮し得るガスシール部材、ガスシール部材を用いた燃料電池、及びガスシール部材を用いた燃料電池の製造方法を提供することができる。

【図面の簡単な説明】

【0011】

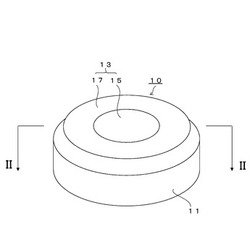

【図1】本発明の一実施形態に係るガスシール部材を模式的に示す斜視図である。

【図2】図1に示したガスシール部材のII−II線に沿った模式的な断面図である。

【図3】従来のガスシール部材のガスシール性及び電気絶縁性が損なわれる様子を示す説明図である。

【図4】第1の実施形態に係るガスシール部材を模式的に示す断面図である。

【図5】第2の実施形態に係るガスシール部材を模式的に示す斜視図である。

【図6】図5に示したガスシール部材のVI−VI線に沿った模式的な断面図である。

【図7】第3の実施形態に係るガスシール部材を模式的に示す断面図である。

【図8】第3の実施形態に係るガスシール部材の構造を具体的に示す断面図である。

【図9】第4の実施形態に係るガスシール部材の模式的に示す断面図である。

【図10】本発明の一実施形態に係る燃料電池におけるガスシール部材を模式的に示す断面図である。

【図11】各加圧処理圧力及び加熱処理温度(接合温度)とアルゴン(Ar)漏れ量との関係を示すグラフである。

【図12】各加圧処理圧力及び加熱処理温度(接合温度)とアルゴン(Ar)漏れ量との関係を示すグラフである。

【発明を実施するための形態】

【0012】

以下、本発明の一実施形態に係るガスシール部材、ガスシール部材を用いた燃料電池、及びガスシール部材を用いた燃料電池の製造方法について図面を参照しながら詳細に説明する。なお、以下の実施形態で引用する図面の寸法比率は、説明の都合上誇張されており、実際の比率とは異なる場合がある。

【0013】

<ガスシール部材>

まず、本発明の一実施形態に係るガスシール部材について説明する。図1は、本発明の一実施形態に係るガスシール部材を模式的に示す斜視図である。また、図2は、図1に示したガスシール部材のII−II線に沿った模式的な断面図である。

【0014】

図1及び図2に示すように、本実施形態のガスシール部材10は、第1ガスシール層11と、第1ガスシール層11の両面上に設けられた第2ガスシール層13とを備えているものである。そして、本実施形態のガスシール部材10において、第1ガスシール層11は、図2中において矢印Xで示す第1ガスシール層11の層厚み方向に電気絶縁性を有している。また、本実施形態のガスシール部材10において、第2ガスシール層13は、接着材15と接着材15を保持する保持部材17とを含んでいる。

【0015】

このような構成とすることにより、優れたガスシール性及び電気絶縁性を発揮し得るガスシール部材となる。また、燃料電池にこれを適用した場合、優れたガスシール性及び電気絶縁性を有するガスシール部材となる。このようなガスシール部材は、例えば燃料電池に好適に用いることができる。

【0016】

つまり、単セルを内包する一の金属筐体と他の金属筐体との間に所定のガスシール部材を配置し、加熱及び加圧処理を施すことによって、ガスシール部材の破損や接着材の流出が抑制でき、所期のガスシール性及び電気絶縁性を有するものとなる。更に詳しく説明すると、層厚み方向に電気絶縁性を有する第1ガスシール層の両面上に、接着材と接着材を保持する保持部材とを含む第2ガスシール層が設けられているため、第1ガスシール層の破損や接着材の流出が抑制され、所期のガスシール性及び電気絶縁性を有するものとなる。

【0017】

図3は、従来のガスシール部材が破損に至るなどしてガスシール性及び電気絶縁性が損なわれる様子を示す説明図である。なお、図3中において矢印Yは加圧方向を示す。

【0018】

図3(a)に示すように、従来のガスシール部材100は、マイカシートからなるガスシール層101と、その両面上に設けられた銀からなる接着材105とを備えている。なお、従来のガスシール部材100は、接着材105を保持する保持部材を備えていない。そのため、ガスシール層101の一方の面上に設けられた接着材105は、その後の加熱及び加圧処理に際して、流れ出すなどして、ガスシール層101の他方の面上に設けられた接着材105と一体化しないようにガスシール層101の中央に配置されている。

【0019】

次いで、図3(b)に示すように、ガスシール部材100に対して、加熱及び加圧処理が施されると、ガスシール層101の接着材105が設けられた部分に応力が生じて圧縮変形が生じる。

【0020】

更に、図3(c)に示すように、接着材105が設けられた部分の端部でガスシール層が切断される。また、図示しないが、ガスシール層であるマイカシートは面に対して均等に荷重が掛けられないと剥離することもあり、結果として、金属筐体間のガスシール性が損なわれる。

【0021】

しかる後、図3(d)に示すように、接着材105が流れ出し、ガスシール層101の両面に設けられた接着材105が一体化する。また、図示しないが、接着材である銀は単セルを内包する金属筐体と電気的に接続されているため、結果として、金属筐体同士が電気的に接続され、金属筐体間の電気絶縁性が損なわれる。

【0022】

以下、各構成要素について詳細に説明する。

【0023】

[第1ガスシール層]

第1ガスシール層11は、その層方向に対して電気絶縁性を有するものであれば、特に限定されるものではない。

【0024】

第1ガスシール層の典型例としては、電気絶縁性材料からなるものを挙げることができる。これは1層からなる構造であってもよく、複数層からなる構造(積層構造)であってもよい。また、これらに限定されるものではなく、例えば第1ガスシール層が積層構造を有する場合には、少なくとも1層が電気絶縁性材料からなるものであればよい。

【0025】

電気絶縁性材料としては、例えば、ガラス、結晶化ガラス、無機化合物などを挙げることができる。より具体的には、緻密質のアルミナ板、マイカシート、バーミキュライトシートなどを挙げることができる。その中でも、比較的柔軟性を有するマイカシートやバーミキュライトシートを適用することが好ましい。マイカシートやバーミキュライトシートは、電気絶縁性が高く、また、柔軟であるため被接着体の接着面におけるうねりに追従することができる。

【0026】

[第2ガスシール層]

第2ガスシール層13は、第1ガスシール層と発電ユニットの金属筐体とに対して接着し得る接着材15と、接着材15を保持し得る保持部材17とを含むものであれば、特に限定されるものではない。また、第2ガスシール層13は、第1ガスシール層11の全面に配置されていることが好ましいが、これに限定されるものではない。

【0027】

(接着材)

接着材は、第1ガスシール層と発電ユニットの金属筐体とに対して接着し得るものであれば、特に限定されるものではない。

接着材としては、例えば、銀や銀合金、これらの任意の組み合わせに係るロウ材を含有するものを挙げることができる。具体的には、銀(Ag)、銀銅(Ag−Cu)合金、銀銅チタン(Ag−Cu−Ti)合金などが一般に銀ロウ材として使用される。更に具体的には、Ag−2.5質量%Cu、Ag−2質量%Cu−0.5質量%Tiなどを挙げることができるが、これらに限定されるものではない。例えば、銀銅合金の場合、銅の含有量を増加させることにより、融点や軟化点を低下させることができ、燃料電池の運転温度を考慮して適宜組成を選択することができる。

銀ロウ材は、一般には銀ロウ材を融点以上に加熱し、溶融状態で被接着体を接着するように用いられる。純銀の融点は970℃であるが、それより低温の800℃でも軟化する。そのため、例えば燃料電池の発電ユニットなどの被接着体によって銀を押しつぶすことができ、第1ガスシール層と被接着体との隙間(リークパス)を潰すことができる。被接着体で銀を押しつぶす際の加圧力は、銀を用いないでも第1ガスシール層として使用できる柔軟なマイカシートやバーミキュライトシートを押しつぶし、そのリークパスを潰す力より小さい加圧力で十分となる。すなわち、接着材を用いることにより、より小さい加圧力で被接着体間のガスシール性を得ることができる。また、このような接着材は、板状やシート状、粉末状、粒子状などの気孔を有しない無孔部材であってもよく、発泡体や多孔質体などの気孔を有する有孔部材であってもい。燃料電池作製時における加熱及び加圧処理の際に、有孔部材は無孔部材と比較して圧縮変形し易いため、優れたガスシール性や電気絶縁性を有する燃料電池を作製し易い。

【0028】

(保持部材)

保持部材の形状としては、接着材を保持し得るものであれば、特に限定されるものではない。接着材を保持することができれば、燃料電池の作製時における加熱及び加圧処理の際に、接着材が流れ出すことを抑制することができ、優れたガスシール性及び電気絶縁性を発現し得る。また、例えば、保持部材は、上述した接着材を保持する開口部を有するものであることが好ましい。接着材を保持する開口部を有することにより、第1ガスシール層と被接着体との接着性が高まり、ガスシール性をより優れたものとすることができる。また、保持部材は、上述した接着材を保持する開口部を複数有するものであることがより好ましい。接着材を保持する開口部を複数有することにより、第1ガスシール層と被接着体だけでなく、第2ガスシール層と被接着体との接着性も高まり、ガスシール性や電気絶縁性をより優れたものとすることができる。更に、保持部材は、上述した接着材を保持する開口部や凹部を複数有するものであることが更に好ましい。接着材を保持する開口部や凹部を複数有することにより、第1ガスシール層と被接着体だけでなく、第2ガスシール層と被接着体との接着性も更に高まり、ガスシール性や電気絶縁性を更に優れたものとすることができる。更にまた、保持部材は、例えば、板材やシート材を適用することができる。また、開口部については、パンチング加工やエキスパンド加工、織り加工を施したもので形成することもできる。つまり、保持部材が金属製の場合には、開口部をパンチングメタルやエキスパンドメタル、金網などで形成することができる。

なお、保持部材は、接着材が配置されていない部分の全面にわたって配置されていることが好ましいが、第1ガスシール部材をほぼ均等に加圧することができれば、必ずしも全面にわたって配置される必要はない。

更に、保持部材の材質としては、上述した接着材を保持することができる材料であればよく、例えば、燃料電池の作製時の加熱及び加圧処理時の条件下や燃料電池の運転動作時の高温条件下において接着材を保持し得れば、特に限定されるものではなく、例えば、少なくとも一部がセラミックや金属、炭素材料などからなるものを挙げることができる。その中でも、耐熱性を有する合金を用いることが好ましい。具体的には、ステンレス(SUS)や、鉄基合金、ニッケル基合金などの高耐熱耐食合金等を挙げることができる。

【0029】

[ガスシール部材の製造方法]

上述したガスシール部材の製造方法について一例を挙げて説明する。

まず、電気絶縁性材料のみからなる第1ガスシール層として、マイカシートを用いる場合には、例えば、ステンレス製板からなる枠部とステンレス製網から開口部とを有する保持部材を配置し、開口部に接着材である銀合金を配置する。

次いで、マイカシートを重ね、更に、開口部となる位置に接着材である銀合金を配置し、上記同様の保持部材を上記同様に配置する。

しかる後、加熱条件下、マイカシートの両面に配置された接着材及び保持部材によってマイカシートを圧縮するように加圧して、マイカシートの両面に接着材と保持部材とが設けられたガスシール部材を作製する。

【0030】

(第1の実施形態)

図4は、本発明の第1の実施形態に係るガスシール部材を模式的に示す断面図である。

図4に示すように、本実施形態のガスシール部材10は、アルミナ板からなる第1ガスシール部材11aと、第1ガスシール層11aの両面上に設けられた第2ガスシール層13aとを備えている。また、第2ガスシール層13aは、銀からなる接着材15aと接着材15aを保持する開口部を有するステンレス薄板からなる保持部材17aとからなる。

このような構成とすることにより、優れたガスシール性及び電気絶縁性を発揮し得るものとなる。

【0031】

(第2の実施形態)

図5は、本発明の第2の実施形態に係るガスシール部材を模式的に示す斜視図である。また、図6は、図5に示したガスシール部材のVI−VI線に沿った模式的な断面図である。なお、上記実施形態において説明したものと同等のものについては、それらと同一の符号を付して説明を省略する。

図5及び図6に示すように、本実施形態のガスシール部材は、アルミナ板からなる第1ガスシール部材11aと、第1ガスシール層11aの両面上に設けられた第2ガスシール層13bとを備えている。

また、第2ガスシール層13bは、銀からなる接着材15aと接着材15aを保持する複数の開口部を有するステンレス薄板からなる保持部材17bとからなる。

このような構成とすることにより、より優れたガスシール性及び電気絶縁性を発揮し得るものとなる。

【0032】

(第3の実施形態)

図7は、本発明の第3の実施形態に係るガスシール部材を模式的に示す断面図である。また、図8は、本発明の第3の実施形態に係るガスシール部材の構造を具体的に示す断面図である。なお、上記実施形態において説明したものと同等のものについては、それらと同一の符号を付して説明を省略する。

図7に示すように、本実施形態のガスシール部材10は、マイカシートからなる第1ガスシール部材11bと、第1ガスシール層11bの両面上に設けられた第2ガスシール層13cとを備えている。

また、第2ガスシール層13cは、銀からなる接着材15aと接着材15aを保持する開口部を有するステンレス薄板及び該薄板に接合された開口部を複数に区画するステンレス製金網からなる保持部材17cとからなる。

更に、図8に示すように、本実施形態における保持部材17cは、ステンレス製金網から形成されており、その表面の凹部にも接着材15aが保持されている。

このような構成とすることにより、更に優れたガスシール性及び電気絶縁性を発揮し得るものとなる。

【0033】

(第4の実施形態)

図9は、本発明の第4の実施形態に係るガスシール部材を模式的に示す断面図である。なお、上記実施形態において説明したものと同等のものについては、それらと同一の符号を付して説明を省略する。

図9に示すように、本実施形態のガスシール部材10は、マイカシートからなる第1ガスシール部材11aと、第1ガスシール層11aの両面上に設けられた第2ガスシール層13dとを備えている。

また、第2ガスシール層13dは、発泡銀からなる接着材15bと接着材15bを保持する開口部を有するステンレス薄板からなる保持部材17aとからなる。

このような構成とすることによっても、優れたガスシール性及び電気絶縁性を発揮し得るものとなる。

【0034】

(第5の実施形態)

本実施形態のガスシール部材は、第1ガスシール層の被加熱時平均硬さが、第2ガスシール層の被加熱時平均硬さより硬いというものである。他の構成については上記各実施形態の構成を適宜採用することができる。

ここで、「被加熱時平均硬さ」とは、例えば後述する加熱及び加圧処理における加熱温度までガスシール部材を加熱したときの硬さをガスシール部材を構成する第1ガスシール層及び第2ガスシール層についてそれぞれ任意の10箇所について測定し、平均したものである。

このような構成とすることにより、第2ガスシール層の方が第1ガスシール層より先に潰れ易くなるため、優れたガスシール性及び電気絶縁性を発揮し得るものとなる。

【0035】

<燃料電池>

次に、本発明の一実施形態に係る燃料電池について詳細に説明する。

図10は、本発明の一実施形態に係る燃料電池におけるガスシール部材を模式的に示す断面図である。なお、上記実施形態において説明したものと同等のものについては、それらと同一の符号を付して説明を省略する。

図10に示すように、本実施形態の燃料電池1は、単セル(図示せず。)と単セルを内包する金属筐体21とを有する複数の発電ユニット20と、一の発電ユニット20の金属筐体21と他の発電ユニット20の金属筐体21とを接着するガスシール部材10と、を具備し、一の発電ユニット20の金属筐体21と他の発電ユニット20の金属筐体21とがガスシール部材10を介して接着され、積層された構造を有する。

そして、ガスシール部材10が、第1ガスシール層11と、第1ガスシール層11の両面上に設けられた第2ガスシール層13と、を備える。

また、第1ガスシール層11が、その層厚み方向に電気絶縁性を有する。

更に、第2ガスシール層13が、接着材15と接着材15を保持する保持部材17とを含む。

このような構成とすることにより、金属筐体とガスシール部材とで形成されたガスシール構造は、優れたガスシール性及び電気絶縁性を発揮することができる。

【0036】

<燃料電池の製造方法>

次に、本発明の一実施形態に係る燃料電池の製造方法について詳細に説明する。

本実施形態の燃料電池の製造方法は、上記本発明の一実施形態に係る燃料電池の製造方法の一例であって、燃料電池を製造するに際し、一の発電ユニットの金属筐体と他の発電ユニットの金属筐体との間に、所定のガスシール部材を配置し、加熱及び加圧処理をする。

ここで、所定のガスシール部材は、第1ガスシール層と、第1ガスシール層の両面上に設けられた第2ガスシール層と、を備え、第1ガスシール層が、その層厚み方向に電気絶縁性を有し、第2ガスシール層が、接着材と接着材を保持する保持部材とを含む。

このような工程を経ることにより、優れたガスシール性及び電気絶縁性を発揮し得る、金属筐体とガスシール部材とで形成されたガスシール構造を簡便に形成することができる。

ここで加熱及び加圧処理する際の各条件は、特に限定されるものではないが、好ましくは750〜950℃、より好ましくは750〜850℃であり、好ましくは3.8MPa〜2.5kPa、より好ましくは3.8MPa〜86kPaである。

【実施例】

【0037】

以下、本発明を実施例及び比較例により更に詳細に説明するが、本発明はこれら実施例に限定されるものではない。

【0038】

(実施例1)

第1ガスシール層を構成するものとしてアルミナ板を用い、その両面に第2ガスシール層を構成する接着材である銀と保持部材であるステンレス(SUS)薄板とを配置し、これらを加熱条件下、アルミナ板の両面に配置された接着材及び保持部材によってアルミナ板を圧縮するように加圧して、図4に示すようなアルミナ板の両面に接着材と保持部材とが設けられた本例のガスシール部材を得た。

【0039】

(実施例2)

保持部材を図5及び図6に示すようなものに代えたこと以外は、実施例1と同様の操作を繰り返して、本例のガスシール部材を得た。

【0040】

(実施例3)

第1ガスシール層を構成するものとしてマイカシートを用い、保持部材を図7及び図8に示すようなものに代えたこと以外は、実施例1と同様の操作を繰り返して、本例のガスシール部材を得た。

【0041】

(実施例4)

第1ガスシール層を構成するものとしてマイカシートを用い、接着材として発泡銀シートを用いたこと以外は、実施例1と同様の操作を繰り返して、本例のガスシール部材を得た。

【0042】

(比較例1)

保持部材を用いなかったこと以外は、実施例1と同様の操作を繰り返して、本例のガスシール部材を得た。

【0043】

(ガスシール性評価試験)

上記各例のガスシール部材を用いて、加熱及び加圧処理をすることにより、図10に示すようなガスシール構造を作製した。得られた結果を図11及び図12に示す。なお、図11及び図12は、実施例3のガスシール部材を用いて得られた結果である。更に、図12は、図11中の破線で囲んだ部分を拡大したものである。

【0044】

図11に示すように、3.8MPaの加圧処理の場合には、850℃の接合温度であれば、ほぼ確実にシールすることができることが分かる。また、750℃であっても使用に際して十分なシール性が得られることが分かる。更に、86kPaの加圧処理の場合には、750℃の接合温度では使用に際して十分なシール性が得られないが、850℃の接合温度であれば、使用に際して十分なシール性が得られることが分かる。更にまた、2.5kPaの加圧処理の場合には、950℃もの接合温度であれば、ほぼ確実にシールすることができることが分かる。

【0045】

以上、本発明を若干の実施形態及び実施例によって説明したが、本発明はこれらに限定されるものではなく、本発明の要旨の範囲内で種々の変形が可能である。

【0046】

例えば、上述した各実施形態及び各実施例に記載した構成は、各実施形態毎に限定されるものではなく、例えば第1ガスシール層や第2ガスシール層などの構成の細部を変更したり、各実施形態の構成を上述した各実施形態以外の組み合わせにしたりすることができる。

【0047】

また、本発明は、上記発電ユニットとして、金属筐体に単セルが内包されるものであれば、その他の形状や仕様などについて特に限定されるものではないが、例えば平板角型セルや平板円型セル、平板ドーナツ型セルなどを適用することができる。更に、燃料電池の単セルを構成する電解質としては、例えば、酸化物イオン伝導性を有する固体電解質材料やプロトン伝導性を有する固体電解質材料により構成されたものを適用することができる。このような酸化物イオン伝導性を有する固体電解質材料としては、特に限定されるものではなく、例えばイットリア安定化ジルコニウム(YSZ)、スカンジア安定化ジルコニウム(SSZ)及びガドリニウム添加セリアを用いることができる。一方、プロトン伝導性を有する固体電解質材料としては、特に限定されるものではなく、例えばリン酸ジルコニウム、リン酸タングステン及びリン酸シリカ系を用いることができる。

【0048】

更に、上述した各実施形態においては、ガスシール部材を金属筐体間のガスシールを実現するために用いる場合を例に挙げて説明したが、例えば、上記固体電解質材料を用いる燃料電池においては、燃料極や空気極、固体電解質などど支持基板との間のガスシールを実現するために用いる場合にも、本発明を適用することができる。

【符号の説明】

【0049】

1 燃料電池

10,100 ガスシール部材

11,11a,11b,101 第1ガスシール層

13,13a,13b,13c,13d 第2ガスシール層

15,15a,15b,105 接着材

17,17a,17b,17c 保持部材

20 発電ユニット

21 金属筐体

【技術分野】

【0001】

本発明は、ガスシール部材、燃料電池及び燃料電池の製造方法に関する。更に詳細には、本発明は、優れたガスシール性及び電気絶縁性を発揮し得るガスシール部材、ガスシール部材を用いた燃料電池、及びガスシール部材を用いた燃料電池の製造方法に関する。

【背景技術】

【0002】

従来、金雲母のシール部材と被シール部材との間に中間層となる銀が配置されるように、金雲母のシール部材を中間層となる銀によって挟むシール構造が提案されている(非特許文献1参照。)。

【先行技術文献】

【非特許文献】

【0003】

【非特許文献1】Yeong−Shyung Chou etc.,“Material Degradation during Isothermal Aging and Thermal Cycling of Hybrid Mica Seal with Ag Interlayer under SOFC Exposure Conditions”,Journal of The Electrochemical Society,153(8)A1591−A1598(2006)

【発明の概要】

【発明が解決しようとする課題】

【0004】

しかしながら、上記非特許文献1に記載のシール構造にあっては、十分なガスシール性及び電気絶縁性が得られていないという問題点があった。

【0005】

本発明は、このような従来技術の有する課題に鑑みてなされたものである。そして、本発明の目的とするところは、優れたガスシール性及び電気絶縁性を発揮し得るガスシール部材、ガスシール部材を用いた燃料電池、及びガスシール部材を用いた燃料電池の製造方法を提供することにある。

【課題を解決するための手段】

【0006】

本発明者は、上記目的を達成するため鋭意検討を重ねた。そして、その結果、所定のガスシール層の両面上に接着材と接着材を保持する保持部材とを含むガスシール層を設けることなどにより、上記目的が達成できることを見出し、本発明を完成するに至った。

【0007】

すなわち、本発明のガスシール部材は、第1ガスシール層と、第1ガスシール層の両面上に設けられた第2ガスシール層とを備える。そして、第1ガスシール層は、その層厚み方向に電気絶縁性を有する。また、第2ガスシール層は、接着材と接着材を保持する保持部材とを含む。

【0008】

また、本発明の燃料電池は、単セルと単セルを内包する金属筐体とを有する複数の発電ユニットと、一の発電ユニットの金属筐体と他の発電ユニットの金属筐体とを接着するガスシール部材とを具備する。また、本発明の燃料電池においては、一の発電ユニットの金属筐体と他の発電ユニットの金属筐体とがガスシール部材を介して接着され、積層された構造を有する。そして、ガスシール部材は、第1ガスシール層と、第1ガスシール層の両面上に設けられた第2ガスシール層とを備える。また、第1ガスシール層は、その層厚み方向に電気絶縁性を有する。更に、第2ガスシール層は、接着材と接着材を保持する保持部材とを含む。

【0009】

更に、本発明の燃料電池の製造方法は、単セルと該単セルを内包する金属筐体とを有する複数の発電ユニットと、一の発電ユニットの金属筐体と他の発電ユニットの金属筐体とを接着するガスシール部材とを具備し、一の発電ユニットの金属筐体と他の発電ユニットの金属筐体とがガスシール部材を介して接着され、積層された構造を有する燃料電池を製造するに際し、一の発電ユニットの金属筐体と他の発電ユニットの金属筐体との間に、所定のガスシール部材を配置し、加熱及び加圧処理をする。ここで、所定のガスシール部材は、第1ガスシール層と、第1ガスシール層の両面上に設けられた第2ガスシール層とを備える。そして、第1ガスシール層は、その層厚み方向に電気絶縁性を有する。また、第2ガスシール層は、接着材と接着材を保持する保持部材とを含む。

【発明の効果】

【0010】

本発明によれば、層厚み方向に電気絶縁性を有するガスシール層の両面上に、接着材と接着材を保持する保持部材とを含むガスシール層を設けることなどとした。そのため、優れたガスシール性及び電気絶縁性を発揮し得るガスシール部材、ガスシール部材を用いた燃料電池、及びガスシール部材を用いた燃料電池の製造方法を提供することができる。

【図面の簡単な説明】

【0011】

【図1】本発明の一実施形態に係るガスシール部材を模式的に示す斜視図である。

【図2】図1に示したガスシール部材のII−II線に沿った模式的な断面図である。

【図3】従来のガスシール部材のガスシール性及び電気絶縁性が損なわれる様子を示す説明図である。

【図4】第1の実施形態に係るガスシール部材を模式的に示す断面図である。

【図5】第2の実施形態に係るガスシール部材を模式的に示す斜視図である。

【図6】図5に示したガスシール部材のVI−VI線に沿った模式的な断面図である。

【図7】第3の実施形態に係るガスシール部材を模式的に示す断面図である。

【図8】第3の実施形態に係るガスシール部材の構造を具体的に示す断面図である。

【図9】第4の実施形態に係るガスシール部材の模式的に示す断面図である。

【図10】本発明の一実施形態に係る燃料電池におけるガスシール部材を模式的に示す断面図である。

【図11】各加圧処理圧力及び加熱処理温度(接合温度)とアルゴン(Ar)漏れ量との関係を示すグラフである。

【図12】各加圧処理圧力及び加熱処理温度(接合温度)とアルゴン(Ar)漏れ量との関係を示すグラフである。

【発明を実施するための形態】

【0012】

以下、本発明の一実施形態に係るガスシール部材、ガスシール部材を用いた燃料電池、及びガスシール部材を用いた燃料電池の製造方法について図面を参照しながら詳細に説明する。なお、以下の実施形態で引用する図面の寸法比率は、説明の都合上誇張されており、実際の比率とは異なる場合がある。

【0013】

<ガスシール部材>

まず、本発明の一実施形態に係るガスシール部材について説明する。図1は、本発明の一実施形態に係るガスシール部材を模式的に示す斜視図である。また、図2は、図1に示したガスシール部材のII−II線に沿った模式的な断面図である。

【0014】

図1及び図2に示すように、本実施形態のガスシール部材10は、第1ガスシール層11と、第1ガスシール層11の両面上に設けられた第2ガスシール層13とを備えているものである。そして、本実施形態のガスシール部材10において、第1ガスシール層11は、図2中において矢印Xで示す第1ガスシール層11の層厚み方向に電気絶縁性を有している。また、本実施形態のガスシール部材10において、第2ガスシール層13は、接着材15と接着材15を保持する保持部材17とを含んでいる。

【0015】

このような構成とすることにより、優れたガスシール性及び電気絶縁性を発揮し得るガスシール部材となる。また、燃料電池にこれを適用した場合、優れたガスシール性及び電気絶縁性を有するガスシール部材となる。このようなガスシール部材は、例えば燃料電池に好適に用いることができる。

【0016】

つまり、単セルを内包する一の金属筐体と他の金属筐体との間に所定のガスシール部材を配置し、加熱及び加圧処理を施すことによって、ガスシール部材の破損や接着材の流出が抑制でき、所期のガスシール性及び電気絶縁性を有するものとなる。更に詳しく説明すると、層厚み方向に電気絶縁性を有する第1ガスシール層の両面上に、接着材と接着材を保持する保持部材とを含む第2ガスシール層が設けられているため、第1ガスシール層の破損や接着材の流出が抑制され、所期のガスシール性及び電気絶縁性を有するものとなる。

【0017】

図3は、従来のガスシール部材が破損に至るなどしてガスシール性及び電気絶縁性が損なわれる様子を示す説明図である。なお、図3中において矢印Yは加圧方向を示す。

【0018】

図3(a)に示すように、従来のガスシール部材100は、マイカシートからなるガスシール層101と、その両面上に設けられた銀からなる接着材105とを備えている。なお、従来のガスシール部材100は、接着材105を保持する保持部材を備えていない。そのため、ガスシール層101の一方の面上に設けられた接着材105は、その後の加熱及び加圧処理に際して、流れ出すなどして、ガスシール層101の他方の面上に設けられた接着材105と一体化しないようにガスシール層101の中央に配置されている。

【0019】

次いで、図3(b)に示すように、ガスシール部材100に対して、加熱及び加圧処理が施されると、ガスシール層101の接着材105が設けられた部分に応力が生じて圧縮変形が生じる。

【0020】

更に、図3(c)に示すように、接着材105が設けられた部分の端部でガスシール層が切断される。また、図示しないが、ガスシール層であるマイカシートは面に対して均等に荷重が掛けられないと剥離することもあり、結果として、金属筐体間のガスシール性が損なわれる。

【0021】

しかる後、図3(d)に示すように、接着材105が流れ出し、ガスシール層101の両面に設けられた接着材105が一体化する。また、図示しないが、接着材である銀は単セルを内包する金属筐体と電気的に接続されているため、結果として、金属筐体同士が電気的に接続され、金属筐体間の電気絶縁性が損なわれる。

【0022】

以下、各構成要素について詳細に説明する。

【0023】

[第1ガスシール層]

第1ガスシール層11は、その層方向に対して電気絶縁性を有するものであれば、特に限定されるものではない。

【0024】

第1ガスシール層の典型例としては、電気絶縁性材料からなるものを挙げることができる。これは1層からなる構造であってもよく、複数層からなる構造(積層構造)であってもよい。また、これらに限定されるものではなく、例えば第1ガスシール層が積層構造を有する場合には、少なくとも1層が電気絶縁性材料からなるものであればよい。

【0025】

電気絶縁性材料としては、例えば、ガラス、結晶化ガラス、無機化合物などを挙げることができる。より具体的には、緻密質のアルミナ板、マイカシート、バーミキュライトシートなどを挙げることができる。その中でも、比較的柔軟性を有するマイカシートやバーミキュライトシートを適用することが好ましい。マイカシートやバーミキュライトシートは、電気絶縁性が高く、また、柔軟であるため被接着体の接着面におけるうねりに追従することができる。

【0026】

[第2ガスシール層]

第2ガスシール層13は、第1ガスシール層と発電ユニットの金属筐体とに対して接着し得る接着材15と、接着材15を保持し得る保持部材17とを含むものであれば、特に限定されるものではない。また、第2ガスシール層13は、第1ガスシール層11の全面に配置されていることが好ましいが、これに限定されるものではない。

【0027】

(接着材)

接着材は、第1ガスシール層と発電ユニットの金属筐体とに対して接着し得るものであれば、特に限定されるものではない。

接着材としては、例えば、銀や銀合金、これらの任意の組み合わせに係るロウ材を含有するものを挙げることができる。具体的には、銀(Ag)、銀銅(Ag−Cu)合金、銀銅チタン(Ag−Cu−Ti)合金などが一般に銀ロウ材として使用される。更に具体的には、Ag−2.5質量%Cu、Ag−2質量%Cu−0.5質量%Tiなどを挙げることができるが、これらに限定されるものではない。例えば、銀銅合金の場合、銅の含有量を増加させることにより、融点や軟化点を低下させることができ、燃料電池の運転温度を考慮して適宜組成を選択することができる。

銀ロウ材は、一般には銀ロウ材を融点以上に加熱し、溶融状態で被接着体を接着するように用いられる。純銀の融点は970℃であるが、それより低温の800℃でも軟化する。そのため、例えば燃料電池の発電ユニットなどの被接着体によって銀を押しつぶすことができ、第1ガスシール層と被接着体との隙間(リークパス)を潰すことができる。被接着体で銀を押しつぶす際の加圧力は、銀を用いないでも第1ガスシール層として使用できる柔軟なマイカシートやバーミキュライトシートを押しつぶし、そのリークパスを潰す力より小さい加圧力で十分となる。すなわち、接着材を用いることにより、より小さい加圧力で被接着体間のガスシール性を得ることができる。また、このような接着材は、板状やシート状、粉末状、粒子状などの気孔を有しない無孔部材であってもよく、発泡体や多孔質体などの気孔を有する有孔部材であってもい。燃料電池作製時における加熱及び加圧処理の際に、有孔部材は無孔部材と比較して圧縮変形し易いため、優れたガスシール性や電気絶縁性を有する燃料電池を作製し易い。

【0028】

(保持部材)

保持部材の形状としては、接着材を保持し得るものであれば、特に限定されるものではない。接着材を保持することができれば、燃料電池の作製時における加熱及び加圧処理の際に、接着材が流れ出すことを抑制することができ、優れたガスシール性及び電気絶縁性を発現し得る。また、例えば、保持部材は、上述した接着材を保持する開口部を有するものであることが好ましい。接着材を保持する開口部を有することにより、第1ガスシール層と被接着体との接着性が高まり、ガスシール性をより優れたものとすることができる。また、保持部材は、上述した接着材を保持する開口部を複数有するものであることがより好ましい。接着材を保持する開口部を複数有することにより、第1ガスシール層と被接着体だけでなく、第2ガスシール層と被接着体との接着性も高まり、ガスシール性や電気絶縁性をより優れたものとすることができる。更に、保持部材は、上述した接着材を保持する開口部や凹部を複数有するものであることが更に好ましい。接着材を保持する開口部や凹部を複数有することにより、第1ガスシール層と被接着体だけでなく、第2ガスシール層と被接着体との接着性も更に高まり、ガスシール性や電気絶縁性を更に優れたものとすることができる。更にまた、保持部材は、例えば、板材やシート材を適用することができる。また、開口部については、パンチング加工やエキスパンド加工、織り加工を施したもので形成することもできる。つまり、保持部材が金属製の場合には、開口部をパンチングメタルやエキスパンドメタル、金網などで形成することができる。

なお、保持部材は、接着材が配置されていない部分の全面にわたって配置されていることが好ましいが、第1ガスシール部材をほぼ均等に加圧することができれば、必ずしも全面にわたって配置される必要はない。

更に、保持部材の材質としては、上述した接着材を保持することができる材料であればよく、例えば、燃料電池の作製時の加熱及び加圧処理時の条件下や燃料電池の運転動作時の高温条件下において接着材を保持し得れば、特に限定されるものではなく、例えば、少なくとも一部がセラミックや金属、炭素材料などからなるものを挙げることができる。その中でも、耐熱性を有する合金を用いることが好ましい。具体的には、ステンレス(SUS)や、鉄基合金、ニッケル基合金などの高耐熱耐食合金等を挙げることができる。

【0029】

[ガスシール部材の製造方法]

上述したガスシール部材の製造方法について一例を挙げて説明する。

まず、電気絶縁性材料のみからなる第1ガスシール層として、マイカシートを用いる場合には、例えば、ステンレス製板からなる枠部とステンレス製網から開口部とを有する保持部材を配置し、開口部に接着材である銀合金を配置する。

次いで、マイカシートを重ね、更に、開口部となる位置に接着材である銀合金を配置し、上記同様の保持部材を上記同様に配置する。

しかる後、加熱条件下、マイカシートの両面に配置された接着材及び保持部材によってマイカシートを圧縮するように加圧して、マイカシートの両面に接着材と保持部材とが設けられたガスシール部材を作製する。

【0030】

(第1の実施形態)

図4は、本発明の第1の実施形態に係るガスシール部材を模式的に示す断面図である。

図4に示すように、本実施形態のガスシール部材10は、アルミナ板からなる第1ガスシール部材11aと、第1ガスシール層11aの両面上に設けられた第2ガスシール層13aとを備えている。また、第2ガスシール層13aは、銀からなる接着材15aと接着材15aを保持する開口部を有するステンレス薄板からなる保持部材17aとからなる。

このような構成とすることにより、優れたガスシール性及び電気絶縁性を発揮し得るものとなる。

【0031】

(第2の実施形態)

図5は、本発明の第2の実施形態に係るガスシール部材を模式的に示す斜視図である。また、図6は、図5に示したガスシール部材のVI−VI線に沿った模式的な断面図である。なお、上記実施形態において説明したものと同等のものについては、それらと同一の符号を付して説明を省略する。

図5及び図6に示すように、本実施形態のガスシール部材は、アルミナ板からなる第1ガスシール部材11aと、第1ガスシール層11aの両面上に設けられた第2ガスシール層13bとを備えている。

また、第2ガスシール層13bは、銀からなる接着材15aと接着材15aを保持する複数の開口部を有するステンレス薄板からなる保持部材17bとからなる。

このような構成とすることにより、より優れたガスシール性及び電気絶縁性を発揮し得るものとなる。

【0032】

(第3の実施形態)

図7は、本発明の第3の実施形態に係るガスシール部材を模式的に示す断面図である。また、図8は、本発明の第3の実施形態に係るガスシール部材の構造を具体的に示す断面図である。なお、上記実施形態において説明したものと同等のものについては、それらと同一の符号を付して説明を省略する。

図7に示すように、本実施形態のガスシール部材10は、マイカシートからなる第1ガスシール部材11bと、第1ガスシール層11bの両面上に設けられた第2ガスシール層13cとを備えている。

また、第2ガスシール層13cは、銀からなる接着材15aと接着材15aを保持する開口部を有するステンレス薄板及び該薄板に接合された開口部を複数に区画するステンレス製金網からなる保持部材17cとからなる。

更に、図8に示すように、本実施形態における保持部材17cは、ステンレス製金網から形成されており、その表面の凹部にも接着材15aが保持されている。

このような構成とすることにより、更に優れたガスシール性及び電気絶縁性を発揮し得るものとなる。

【0033】

(第4の実施形態)

図9は、本発明の第4の実施形態に係るガスシール部材を模式的に示す断面図である。なお、上記実施形態において説明したものと同等のものについては、それらと同一の符号を付して説明を省略する。

図9に示すように、本実施形態のガスシール部材10は、マイカシートからなる第1ガスシール部材11aと、第1ガスシール層11aの両面上に設けられた第2ガスシール層13dとを備えている。

また、第2ガスシール層13dは、発泡銀からなる接着材15bと接着材15bを保持する開口部を有するステンレス薄板からなる保持部材17aとからなる。

このような構成とすることによっても、優れたガスシール性及び電気絶縁性を発揮し得るものとなる。

【0034】

(第5の実施形態)

本実施形態のガスシール部材は、第1ガスシール層の被加熱時平均硬さが、第2ガスシール層の被加熱時平均硬さより硬いというものである。他の構成については上記各実施形態の構成を適宜採用することができる。

ここで、「被加熱時平均硬さ」とは、例えば後述する加熱及び加圧処理における加熱温度までガスシール部材を加熱したときの硬さをガスシール部材を構成する第1ガスシール層及び第2ガスシール層についてそれぞれ任意の10箇所について測定し、平均したものである。

このような構成とすることにより、第2ガスシール層の方が第1ガスシール層より先に潰れ易くなるため、優れたガスシール性及び電気絶縁性を発揮し得るものとなる。

【0035】

<燃料電池>

次に、本発明の一実施形態に係る燃料電池について詳細に説明する。

図10は、本発明の一実施形態に係る燃料電池におけるガスシール部材を模式的に示す断面図である。なお、上記実施形態において説明したものと同等のものについては、それらと同一の符号を付して説明を省略する。

図10に示すように、本実施形態の燃料電池1は、単セル(図示せず。)と単セルを内包する金属筐体21とを有する複数の発電ユニット20と、一の発電ユニット20の金属筐体21と他の発電ユニット20の金属筐体21とを接着するガスシール部材10と、を具備し、一の発電ユニット20の金属筐体21と他の発電ユニット20の金属筐体21とがガスシール部材10を介して接着され、積層された構造を有する。

そして、ガスシール部材10が、第1ガスシール層11と、第1ガスシール層11の両面上に設けられた第2ガスシール層13と、を備える。

また、第1ガスシール層11が、その層厚み方向に電気絶縁性を有する。

更に、第2ガスシール層13が、接着材15と接着材15を保持する保持部材17とを含む。

このような構成とすることにより、金属筐体とガスシール部材とで形成されたガスシール構造は、優れたガスシール性及び電気絶縁性を発揮することができる。

【0036】

<燃料電池の製造方法>

次に、本発明の一実施形態に係る燃料電池の製造方法について詳細に説明する。

本実施形態の燃料電池の製造方法は、上記本発明の一実施形態に係る燃料電池の製造方法の一例であって、燃料電池を製造するに際し、一の発電ユニットの金属筐体と他の発電ユニットの金属筐体との間に、所定のガスシール部材を配置し、加熱及び加圧処理をする。

ここで、所定のガスシール部材は、第1ガスシール層と、第1ガスシール層の両面上に設けられた第2ガスシール層と、を備え、第1ガスシール層が、その層厚み方向に電気絶縁性を有し、第2ガスシール層が、接着材と接着材を保持する保持部材とを含む。

このような工程を経ることにより、優れたガスシール性及び電気絶縁性を発揮し得る、金属筐体とガスシール部材とで形成されたガスシール構造を簡便に形成することができる。

ここで加熱及び加圧処理する際の各条件は、特に限定されるものではないが、好ましくは750〜950℃、より好ましくは750〜850℃であり、好ましくは3.8MPa〜2.5kPa、より好ましくは3.8MPa〜86kPaである。

【実施例】

【0037】

以下、本発明を実施例及び比較例により更に詳細に説明するが、本発明はこれら実施例に限定されるものではない。

【0038】

(実施例1)

第1ガスシール層を構成するものとしてアルミナ板を用い、その両面に第2ガスシール層を構成する接着材である銀と保持部材であるステンレス(SUS)薄板とを配置し、これらを加熱条件下、アルミナ板の両面に配置された接着材及び保持部材によってアルミナ板を圧縮するように加圧して、図4に示すようなアルミナ板の両面に接着材と保持部材とが設けられた本例のガスシール部材を得た。

【0039】

(実施例2)

保持部材を図5及び図6に示すようなものに代えたこと以外は、実施例1と同様の操作を繰り返して、本例のガスシール部材を得た。

【0040】

(実施例3)

第1ガスシール層を構成するものとしてマイカシートを用い、保持部材を図7及び図8に示すようなものに代えたこと以外は、実施例1と同様の操作を繰り返して、本例のガスシール部材を得た。

【0041】

(実施例4)

第1ガスシール層を構成するものとしてマイカシートを用い、接着材として発泡銀シートを用いたこと以外は、実施例1と同様の操作を繰り返して、本例のガスシール部材を得た。

【0042】

(比較例1)

保持部材を用いなかったこと以外は、実施例1と同様の操作を繰り返して、本例のガスシール部材を得た。

【0043】

(ガスシール性評価試験)

上記各例のガスシール部材を用いて、加熱及び加圧処理をすることにより、図10に示すようなガスシール構造を作製した。得られた結果を図11及び図12に示す。なお、図11及び図12は、実施例3のガスシール部材を用いて得られた結果である。更に、図12は、図11中の破線で囲んだ部分を拡大したものである。

【0044】

図11に示すように、3.8MPaの加圧処理の場合には、850℃の接合温度であれば、ほぼ確実にシールすることができることが分かる。また、750℃であっても使用に際して十分なシール性が得られることが分かる。更に、86kPaの加圧処理の場合には、750℃の接合温度では使用に際して十分なシール性が得られないが、850℃の接合温度であれば、使用に際して十分なシール性が得られることが分かる。更にまた、2.5kPaの加圧処理の場合には、950℃もの接合温度であれば、ほぼ確実にシールすることができることが分かる。

【0045】

以上、本発明を若干の実施形態及び実施例によって説明したが、本発明はこれらに限定されるものではなく、本発明の要旨の範囲内で種々の変形が可能である。

【0046】

例えば、上述した各実施形態及び各実施例に記載した構成は、各実施形態毎に限定されるものではなく、例えば第1ガスシール層や第2ガスシール層などの構成の細部を変更したり、各実施形態の構成を上述した各実施形態以外の組み合わせにしたりすることができる。

【0047】

また、本発明は、上記発電ユニットとして、金属筐体に単セルが内包されるものであれば、その他の形状や仕様などについて特に限定されるものではないが、例えば平板角型セルや平板円型セル、平板ドーナツ型セルなどを適用することができる。更に、燃料電池の単セルを構成する電解質としては、例えば、酸化物イオン伝導性を有する固体電解質材料やプロトン伝導性を有する固体電解質材料により構成されたものを適用することができる。このような酸化物イオン伝導性を有する固体電解質材料としては、特に限定されるものではなく、例えばイットリア安定化ジルコニウム(YSZ)、スカンジア安定化ジルコニウム(SSZ)及びガドリニウム添加セリアを用いることができる。一方、プロトン伝導性を有する固体電解質材料としては、特に限定されるものではなく、例えばリン酸ジルコニウム、リン酸タングステン及びリン酸シリカ系を用いることができる。

【0048】

更に、上述した各実施形態においては、ガスシール部材を金属筐体間のガスシールを実現するために用いる場合を例に挙げて説明したが、例えば、上記固体電解質材料を用いる燃料電池においては、燃料極や空気極、固体電解質などど支持基板との間のガスシールを実現するために用いる場合にも、本発明を適用することができる。

【符号の説明】

【0049】

1 燃料電池

10,100 ガスシール部材

11,11a,11b,101 第1ガスシール層

13,13a,13b,13c,13d 第2ガスシール層

15,15a,15b,105 接着材

17,17a,17b,17c 保持部材

20 発電ユニット

21 金属筐体

【特許請求の範囲】

【請求項1】

第1ガスシール層と、

上記第1ガスシール層の両面上に設けられた第2ガスシール層と、を備え、

上記第1ガスシール層が、その層厚み方向に電気絶縁性を有し、

上記第2ガスシール層が、接着材と該接着材を保持する保持部材とを含む

ことを特徴とするガスシール部材。

【請求項2】

上記保持部材が、開口部を有する保持部材であり、

上記接着材が上記開口部内に配置されている

ことを特徴とする請求項1に記載のガスシール部材。

【請求項3】

上記保持部材が、複数の開口部を有する保持部材であり、

上記接着材が上記複数の開口部内に配置されている

ことを特徴とする請求項1又は2に記載のガスシール部材。

【請求項4】

上記保持部材が、複数の開口部及び凹部を有する保持部材であり、

上記接着材が上記開口部内及び上記凹部内に配置されている

ことを特徴とする請求項1〜3のいずれか1つの項に記載のガスシール部材。

【請求項5】

上記接着材が、銀及び銀合金の少なくとも1つからなるロウ材を含有する無孔部材及び有孔部材の少なくとも1つからなることを特徴とすることを特徴とする請求項1〜4のいずれか1つの項に記載のガスシール部材。

【請求項6】

上記保持部材の少なくとも一部が、セラミック及び金属の少なくとも1つからなることを特徴とする請求項1〜5のいずれか1つの項に記載のガスシール部材。

【請求項7】

上記第1ガスシール層が、電気絶縁性材料からなることを特徴とする請求項1〜6のいずれか1つの項に記載のガスシール部材。

【請求項8】

上記第1ガスシール層が、マイカシート及びバーミキュライトシートの少なくとも1つからなることを特徴とする請求項1〜7のいずれか1つの項に記載のガスシール部材。

【請求項9】

上記ガスシール部材が、燃料電池に用いられることを特徴とする請求項1〜8のいずれか1つの項に記載のガスシール部材。

【請求項10】

単セルと該単セルを内包する金属筐体とを有する複数の発電ユニットと、

一の発電ユニットの金属筐体と他の発電ユニットの金属筐体とを接着するガスシール部材と、を具備し、

上記一の発電ユニットの金属筐体と上記他の発電ユニットの金属筐体とが上記ガスシール部材を介して接着され、積層された構造を有する燃料電池であって、

上記ガスシール部材が、第1ガスシール層と、該第1ガスシール層の両面上に設けられた第2ガスシール層と、を備え、

上記第1ガスシール層が、その層厚み方向に電気絶縁性を有し、

上記第2ガスシール層が、接着材と該接着材を保持する保持部材とを含む

ことを特徴とする燃料電池。

【請求項11】

単セルと該単セルを内包する金属筐体とを有する複数の発電ユニットと、

一の発電ユニットの金属筐体と他の発電ユニットの金属筐体とを接着するガスシール部材と、を具備し、

上記一の発電ユニットの金属筐体と上記他の発電ユニットの金属筐体とが上記ガスシール部材を介して接着され、積層された構造を有する燃料電池を製造するに際し、

上記一の発電ユニットの金属筐体と他の発電ユニットの金属筐体との間に、第1ガスシール層と、該第1ガスシール層の両主面上に設けられた第2ガスシール層と、を備え、

上記第2ガスシール層が、接着材と該接着材を保持する保持部材とを含むガスシール部材を配置し、加熱及び加圧処理をする

ことを特徴とする燃料電池の製造方法。

【請求項12】

上記第1ガスシール層の被加熱時平均硬さが、上記第2ガスシール層の被加熱時平均硬さより硬いことを特徴とする請求項1に記載のガスシール部材。

【請求項1】

第1ガスシール層と、

上記第1ガスシール層の両面上に設けられた第2ガスシール層と、を備え、

上記第1ガスシール層が、その層厚み方向に電気絶縁性を有し、

上記第2ガスシール層が、接着材と該接着材を保持する保持部材とを含む

ことを特徴とするガスシール部材。

【請求項2】

上記保持部材が、開口部を有する保持部材であり、

上記接着材が上記開口部内に配置されている

ことを特徴とする請求項1に記載のガスシール部材。

【請求項3】

上記保持部材が、複数の開口部を有する保持部材であり、

上記接着材が上記複数の開口部内に配置されている

ことを特徴とする請求項1又は2に記載のガスシール部材。

【請求項4】

上記保持部材が、複数の開口部及び凹部を有する保持部材であり、

上記接着材が上記開口部内及び上記凹部内に配置されている

ことを特徴とする請求項1〜3のいずれか1つの項に記載のガスシール部材。

【請求項5】

上記接着材が、銀及び銀合金の少なくとも1つからなるロウ材を含有する無孔部材及び有孔部材の少なくとも1つからなることを特徴とすることを特徴とする請求項1〜4のいずれか1つの項に記載のガスシール部材。

【請求項6】

上記保持部材の少なくとも一部が、セラミック及び金属の少なくとも1つからなることを特徴とする請求項1〜5のいずれか1つの項に記載のガスシール部材。

【請求項7】

上記第1ガスシール層が、電気絶縁性材料からなることを特徴とする請求項1〜6のいずれか1つの項に記載のガスシール部材。

【請求項8】

上記第1ガスシール層が、マイカシート及びバーミキュライトシートの少なくとも1つからなることを特徴とする請求項1〜7のいずれか1つの項に記載のガスシール部材。

【請求項9】

上記ガスシール部材が、燃料電池に用いられることを特徴とする請求項1〜8のいずれか1つの項に記載のガスシール部材。

【請求項10】

単セルと該単セルを内包する金属筐体とを有する複数の発電ユニットと、

一の発電ユニットの金属筐体と他の発電ユニットの金属筐体とを接着するガスシール部材と、を具備し、

上記一の発電ユニットの金属筐体と上記他の発電ユニットの金属筐体とが上記ガスシール部材を介して接着され、積層された構造を有する燃料電池であって、

上記ガスシール部材が、第1ガスシール層と、該第1ガスシール層の両面上に設けられた第2ガスシール層と、を備え、

上記第1ガスシール層が、その層厚み方向に電気絶縁性を有し、

上記第2ガスシール層が、接着材と該接着材を保持する保持部材とを含む

ことを特徴とする燃料電池。

【請求項11】

単セルと該単セルを内包する金属筐体とを有する複数の発電ユニットと、

一の発電ユニットの金属筐体と他の発電ユニットの金属筐体とを接着するガスシール部材と、を具備し、

上記一の発電ユニットの金属筐体と上記他の発電ユニットの金属筐体とが上記ガスシール部材を介して接着され、積層された構造を有する燃料電池を製造するに際し、

上記一の発電ユニットの金属筐体と他の発電ユニットの金属筐体との間に、第1ガスシール層と、該第1ガスシール層の両主面上に設けられた第2ガスシール層と、を備え、

上記第2ガスシール層が、接着材と該接着材を保持する保持部材とを含むガスシール部材を配置し、加熱及び加圧処理をする

ことを特徴とする燃料電池の製造方法。

【請求項12】

上記第1ガスシール層の被加熱時平均硬さが、上記第2ガスシール層の被加熱時平均硬さより硬いことを特徴とする請求項1に記載のガスシール部材。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【公開番号】特開2013−61056(P2013−61056A)

【公開日】平成25年4月4日(2013.4.4)

【国際特許分類】

【出願番号】特願2011−201566(P2011−201566)

【出願日】平成23年9月15日(2011.9.15)

【出願人】(000003997)日産自動車株式会社 (16,386)

【Fターム(参考)】

【公開日】平成25年4月4日(2013.4.4)

【国際特許分類】

【出願日】平成23年9月15日(2011.9.15)

【出願人】(000003997)日産自動車株式会社 (16,386)

【Fターム(参考)】

[ Back to top ]