コンベヤベルト用ゴム組成物およびコンベヤベルト

【課題】優れた省電力性を有するコンベヤベルト用ゴム組成物を提供する。

【解決手段】天然ゴム(NR)とブタジエンゴム(BR)とを含有し、上記天然ゴム(NR)と上記ブタジエンゴム(BR)との質量比(NR/BR)が90/10〜55/45であるゴム成分と、超高分子量ポリエチレンと、カーボンブラックとを含有し、上記超高分子量ポリエチレンの含有量が、上記ゴム成分100質量部に対して5〜22質量部であり、上記カーボンブラックの含有量が、上記ゴム成分100質量部に対して5〜55質量部であり、脂肪酸アミドの含有量が、上記ゴム成分100質量部に対して5質量部未満である、コンベヤベルト用ゴム組成物。

【解決手段】天然ゴム(NR)とブタジエンゴム(BR)とを含有し、上記天然ゴム(NR)と上記ブタジエンゴム(BR)との質量比(NR/BR)が90/10〜55/45であるゴム成分と、超高分子量ポリエチレンと、カーボンブラックとを含有し、上記超高分子量ポリエチレンの含有量が、上記ゴム成分100質量部に対して5〜22質量部であり、上記カーボンブラックの含有量が、上記ゴム成分100質量部に対して5〜55質量部であり、脂肪酸アミドの含有量が、上記ゴム成分100質量部に対して5質量部未満である、コンベヤベルト用ゴム組成物。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、コンベヤベルト用ゴム組成物およびこれを用いたコンベヤベルトに関する。

【背景技術】

【0002】

資材等の輸送に用いられるコンベヤベルトは、輸送量増大、輸送効率向上等の要請によって大型化および高強力化が進んでおり、近年では全長が数kmに及ぶものも登場している。

そのため、コンべヤベルトシステムは、消費電力が膨らんでおり、省電力化が求められている。特に、コンべヤベルトを構成するゴム特性の改良によるコンべヤベルトシステムの省電力化が検討されている。

【0003】

例えば、特許文献1には、省電力性のコンベヤベルト用ゴム組成物として、「天然ゴム(NR)およびポリブタジエンゴム(BR)からなるゴム成分と、カーボンブラックと、シリカと、シランカップリング剤と、ジエチレングリコールとを含有し、前記ゴム成分中の天然ゴムとポリブタジエンゴムとの量比(NR/BR)が、80/20〜25/75であり、前記カーボンブラックの含有量が、前記ゴム成分100質量部に対して15〜35質量部であり、前記シリカの含有量が、前記ゴム成分100質量部に対して5〜25質量部であり、前記シランカップリング剤の含有量が、前記ゴム成分100質量部に対して0.5〜3質量部であり、前記ジエチレングリコールの含有量が、前記ゴム成分100質量部に対して0.5〜4.5質量部である、コンベヤベルト用ゴム組成物。」が記載されている([請求項1]参照)。

【0004】

この特許文献1には、ゴム組成物が省電力化を図るコンベヤベルトに適しているか否かの指標となるエネルギーロス指数(ΔH)について、下記式[1]が示されている([請求項7]等参照)。

下記式[1]によって求められるエネルギーロス指数(ΔH)の値が小さいほど、そのゴム組成物は、省電力性に優れていると言える。

ΔH=(SpGr×tanδ)/M25 [1]

ここで、SpGrは、20℃での比重(g/cm3)、tanδは、20℃の測定温度下で10%伸張させて振幅±2%の振動を振動数10Hzで与えて測定した損失係数、M25は、25%伸び時におけるモジュラス(以下、「25%モジュラス」という)である。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特開2008−38133号公報

【発明の概要】

【発明が解決しようとする課題】

【0006】

本発明者は、上述したようなコンベヤベルト用ゴム組成物の省電力性向上についてさらに検討を行った。

その結果、25%モジュラス(M25)の値を大きくするためにシリカ、カーボンブラック等のフィラーを増量させると、かえって損失係数(tanδ)の値が大きくなってエネルギーロス指数(ΔH)が増大してしまい、省電力化が図れないことが明らかとなった。

そこで、本発明は、優れた省電力性を有するコンベヤベルト用ゴム組成物を提供することを目的とする。

【課題を解決するための手段】

【0007】

本発明者は、上記課題を解決するために鋭意検討した結果、所定のコンベヤベルト用ゴム組成物に超高分子量ポリエチレンを含有させると、損失係数(tanδ)がわずかに増加するものの、25%モジュラス(M25)が大幅に向上するためエネルギーロス指数(ΔH)を低減できることを見出し、本発明を完成させた。

すなわち、本発明は、以下の(1)〜(4)を提供する。

【0008】

(1)天然ゴム(NR)とブタジエンゴム(BR)とを含有し、上記天然ゴム(NR)と上記ブタジエンゴム(BR)との質量比(NR/BR)が90/10〜55/45であるゴム成分と、超高分子量ポリエチレンと、カーボンブラックとを含有し、上記超高分子量ポリエチレンの含有量が、上記ゴム成分100質量部に対して5〜22質量部であり、上記カーボンブラックの含有量が、上記ゴム成分100質量部に対して5〜55質量部であり、脂肪酸アミドの含有量が、上記ゴム成分100質量部に対して5質量部未満である、コンベヤベルト用ゴム組成物。

【0009】

(2)上記超高分子量ポリエチレンの重量平均分子量が、50万〜400万である、上記(1)に記載のコンベヤベルト用ゴム組成物。

【0010】

(3)上記カーボンブラックが、FEF、GPF、および、SRFからなる群より選ばれる少なくとも1種である、上記(1)または(2)に記載のコンベヤベルト用ゴム組成物。

【0011】

(4)上面カバーゴム層と、補強層と、下面カバーゴム層とを有し、少なくとも上記下面カバーゴムに上記(1)〜(3)のいずれかに記載のコンベヤベルト用ゴム組成物を用いたコンベヤベルト。

【発明の効果】

【0012】

本発明によれば、省電力性に優れたコンベヤベルト用ゴム組成物を提供することができる。

【図面の簡単な説明】

【0013】

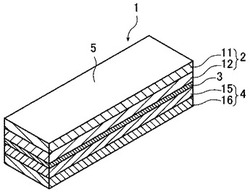

【図1】本発明のコンベヤベルトの好適な実施態様の一例を模式的に示した断面図である。

【発明を実施するための形態】

【0014】

<コンベヤベルト用ゴム組成物>

本発明のコンベヤベルト用ゴム組成物(以下、「本発明のゴム組成物」ともいう。)は、天然ゴム(NR)とブタジエンゴム(BR)とを含有し、上記天然ゴム(NR)と上記ブタジエンゴム(BR)との質量比(NR/BR)が90/10〜55/45であるゴム成分と、超高分子量ポリエチレンと、カーボンブラックとを含有し、上記超高分子量ポリエチレンの含有量が、上記ゴム成分100質量部に対して5〜22質量部であり、上記カーボンブラックの含有量が、上記ゴム成分100質量部に対して5〜55質量部であり、脂肪酸アミドの含有量が、上記ゴム成分100質量部に対して5質量部未満である、コンベヤベルト用ゴム組成物である。

以下に、本発明のゴム組成物に含有される各成分について説明する。

【0015】

(ゴム成分)

本発明のゴム組成物に含有されるゴム成分は、天然ゴム(NR)とブタジエンゴム(BR)とを含有する。

上記ゴム成分中のNRとBRとの質量比(NR/BR)は、90/10〜55/45であり、90/10〜60/40であるのが好ましく、90/10〜70/30であるのがより好ましい。NRとBRとの質量比がこの範囲であると、ゴム組成物の加硫後物性である引張強さおよび切断時伸びが良好となり、コンベヤベルトとしての基本物性を維持することができる。

【0016】

上記ゴム成分中のBRは、重量平均分子量が40万以上であるのが好ましく、45万以上であるのがより好ましい。重量平均分子量がこの範囲であると、加硫後のゴム組成物における引張強さおよび切断時伸びがさらに向上する。

なお、重量平均分子量は、ゲルパーミエションクロマトグラフィー(Gel permeation chromatography(GPC))により測定した重量平均分子量(ポリスチレン換算)であり、測定にはテトラヒドロフラン(THF)を溶媒として用いるのが好ましい(以下、同じ)。

【0017】

(超高分子量ポリエチレン)

本発明のゴム組成物は、超高分子量ポリエチレンを含有する。これにより、加硫後のゴム組成物において、25%モジュラス(M25)が大きく向上し、エネルギーロス指数(ΔH)を低減させることができる。超高分子量ポリエチレンを含有することによって、ゴム組成物の未加硫時の粘度が上昇し、加硫後の硬度が向上して、25%モジュラスが向上したものと考えられる。

【0018】

上記超高分子量ポリエチレンの含有量は、上記ゴム成分100質量部に対して、5〜22質量部であり、10〜18質量部であるのが好ましい。上記超高分子量ポリエチレンの含有量がこの範囲であると、未加硫のゴム組成物のムーニー粘度が良好であり、加工性に優れるからである。

【0019】

上記超高分子量ポリエチレンとしては、特に限定されないが、重量平均分子量が50万〜400万であるものが好ましく、100万〜300万であるものがより好ましい。重量平均分子量がこの範囲であれば、超高分子量ポリエチレンがゴム表面に析出した際の被膜形成能力が十分であり、また、ゴム中の分散性が良好であるからである。

また、上記超高分子量ポリエチレンの平均粒径は、1〜300μmであるのが好ましく、10〜50μmであるのがより好ましい。平均粒径がこの範囲であれば、ゴム中の分散性が良好であるからである。

上記超高分子量ポリエチレンは、例えば、ミペロンXM−220(三井化学社製)、ハイゼックスミリオン340M(三井化学社製)等として入手可能である。

【0020】

(カーボンブラック)

本発明のゴム組成物に所望により含有されるカーボンブラックの含有量は、上記ゴム成分100質量部に対して、5〜55質量部であり、ゴム組成物の加硫後物性が優れるという理由から10〜50質量部であるのが好ましく、エネルギーロス指数(ΔH)の値がより小さくなるという理由から、10〜40質量部であるのがより好ましい。

【0021】

上記カーボンブラックとしては、例えば、HAF、FEF、GPF、SRF、FT、MT等が挙げられる。

これらのうち、エネルギーロス指数(ΔH)が増大することなく、ゴム組成物の物性(未加硫物性、加硫後物性)が優れ、とりわけ、加工性に優れることから、FEF、GPF、および、SRFからなる群より選ばれる少なくとも1種であるのが好ましい。

HAF(High Abrasion Furnace)、FEF(Fast Extruding Furnace)は、平均1次粒子径が40nm付近の比較的粒径の小さいものである。GPF(General Purpose Furnace)、SRF(Semi Reinforcing Furnace)、FT(Fine Thermal)、MT(Medium Thermal)は、平均1次粒子径が80nm付近の比較的粒径の大きいものである。

なお、ファーネス(Furnace)は原料となる石油と空気を燃料炉に吹き込み連続的に不完全燃焼させ、冷却器を通ったカーボンブラックをバッグフィルターで捕らえて造粒するファーネス法により製造したものである。サーマル(Thermal)は天然ガスの熱分解によるサーマル法により製造されたものである。

【0022】

(シリカ)

本発明のゴム組成物は、シリカを含有していてもよい。

上記シリカの含有量は、上記ゴム成分100質量部に対して、5〜25質量部であるのが好ましく、7〜20質量部であるのが好ましい。

上記シリカの含有量がこの範囲であると、加硫後のゴム組成物における損失係数(tanδ)およびエネルギーロス指数(ΔH)がいずれもより良好な範囲となるため、省電力化を十分に図ることができる。これは、上記シリカと上記ゴム成分との間の分子間の相互作用を、上記カーボンブラックに比べ小さくすることができるためであると考えられる。

上記シリカとしては、特に限定されないが、例えば、ヒュームドシリカ、焼成シリカ、沈降シリカ、粉砕シリカ、溶融シリカ、無水微粉ケイ酸、含水微粉ケイ酸、含水ケイ酸アルミニウム、含水ケイ酸カルシウム等が挙げられ、中でも、含水微粉ケイ酸であるのが、加硫後のゴム組成物における引張強さがさらに良好となる理由から好ましい。

また、上記シリカとしては、窒素吸着比表面積が100〜250m2/gのものが好ましく、125〜200m2/gのものがより好ましい。窒素吸着比表面積がこの範囲であると、加硫後のゴム組成物における損失係数(tanδ)およびエネルギーロス指数(ΔH)がいずれも良好な範囲となるため、省電力化を十分に図ることができる。

【0023】

(シランカップリング剤)

本発明のゴム組成物は、シランカップリング剤を含有するのが好ましい。上記シランカップリング剤の含有量は、上記ゴム成分100質量部に対して、0.1〜10質量部であるのが好ましい。

上記シランカップリング剤の含有量が上述の範囲であると、加硫後のゴム組成物における引張強さがより向上する。これは、シランカップリング剤と上記シリカとの化学結合が増大するためであると考えられる。

上記シランカップリング剤としては、特に限定されないが、例えば、ゴム用途に使用されるポリスルフィド系シランカップリング剤が好ましい。

上記ポリスルフィド系シランカップリング剤としては、具体的には、例えば、ビス(3−トリエトキシシリルプロピル)テトラスルフィド、ビス(3−トリエトキシシリルプロピル)ジスルフィド等が挙げられ、中でも、ビス(3−トリエトキシシリルプロピル)テトラスルフィドであるのが、加硫後のゴム組成物における引張強さがより向上する理由から好ましい。

【0024】

(イオウ系加硫剤)

本発明のゴム組成物は、イオウ系加硫剤を含有していることが好ましい。上記イオウ系加硫剤としては、上記ゴム成分のゴムとゴムとの間に硫黄を介した化学結合(架橋)を生起させる加硫剤であれば特に限定されない。

上記イオウ系加硫剤としては、具体的には、例えば、粉末イオウ、沈降性イオウ、高分散性イオウ、表面処理イオウ、不溶性イオウ、ジモルフォリンジサルファイド、アルキルフェノールジサルファイド等が挙げられ、これらを1種単独で用いてもよく、2種以上を併用してもよい。

上記イオウ系加硫剤の含有量は、上記ゴム成分100質量部に対して3〜4質量部であるのが好ましく、3.1〜3.5質量部であるのがより好ましい。上記イオウ系加硫剤の含有量が上述の範囲であると、加硫後のゴム組成物における損失係数(tanδ)およびエネルギーロス指数(ΔH)がいずれもより良好な範囲となるため、省電力化をより十分に図ることができる。

【0025】

(架橋剤、加硫遅延剤、配合剤)

本発明のゴム組成物は、上述した各成分以外に、上記イオウ系加硫剤以外の加硫剤、加硫助剤、加硫促進剤等の架橋剤や加硫遅延剤を含有していてもよく、更に、本発明の目的を損わない範囲で、各種配合剤を含有していてもよい。

【0026】

上記イオウ系加硫剤以外の加硫剤としては、例えば、有機過酸化物系、金属酸化物系、フェノール樹脂、キノンジオキシム等の加硫剤が挙げられる。

有機過酸化物系の加硫剤としては、具体的には、例えば、ベンゾイルパーオキサイド、t−ブチルヒドロパーオキサイド、2,4−ジクロロベンゾイルパーオキサイド、2,5−ジメチル−2,5−ジ(t−ブチルパーオキシ)ヘキサン、2,5−ジメチルヘキサン−2,5−ジ(パーオキシルベンゾエート)等が挙げられる。

その他として、酸化マグネシウム、リサージ、p−キノンジオキシム、p−ジベンゾイルキノンジオキシム、ポリ−p−ジニトロソベンゼン、メチレンジアニリン等が挙げられる。

【0027】

加硫促進剤としては、例えば、アルデヒド・アンモニア系、グアニジン系、チオウレア系、チアゾール系、スルフェンアミド系、チウラム系、ジチオカルバミン酸塩系等の加硫促進剤が挙げられる。

アルデヒド・アンモニア系加硫促進剤としては、例えば、ヘキサメチレンテトラミン(H)等が挙げられる。グアニジン系加硫促進剤としては、例えば、ジフェニルグアニジン等が挙げられる。チオウレア系加硫促進剤としては、例えば、エチレンチオウレア等が挙げられる。チアゾール系加硫促進剤としては、例えば、ジベンゾチアジルジスルフィド(DM)、2−メルカプトベンゾチアゾールおよびそのZn塩等が挙げられる。スルフェンアミド系加硫促進剤としては、例えば、N−シクロヘキシル−2−ベンゾチアゾリルスルフェンアミド(CZ)、N−t−ブチル−2−ベンゾチアゾリルスルフェンアミド(NS)等が挙げられる。チウラム系加硫促進剤としては、例えば、テトラメチルチウラムジスルフィド(TMTD)、ジペンタメチレンチウラムテトラスルフィド等が挙げられる。ジチオカルバミン酸塩系加硫促進剤としては、例えば、Na−ジメチルジチオカーバメート、Zn−ジメチルジチオカーバメート、Te−ジエチルジチオカーバメート、Cu−ジメチルジチオカーバメート、Fe−ジメチルジチオカーバメート、ピペコリンピペコリルジチオカーバメート等が挙げられる。

【0028】

加硫助剤としては、一般的なゴム用助剤を併せて用いることができ、例えば、亜鉛華、ステアリン酸やオレイン酸およびこれらのZn塩等が挙げられる。

【0029】

このような加硫剤、加硫促進剤および加硫助剤を含有する場合の合計の含有量は、上記ゴム成分100質量部に対して、0.1〜15質量部であるのが好ましく、0.5〜12.5質量部であるのがより好ましい。含有量の範囲がこの範囲であると、加硫後のゴム組成物における引張強さがより良好となり、損失係数(tanδ)およびエネルギーロス指数(ΔH)もより良好となる。

【0030】

配合剤としては、具体的には、例えば、上述したカーボンブラック以外の充填剤、老化防止剤、酸化防止剤、顔料(染料)、可塑剤、揺変成付与剤、紫外線吸収剤、難燃剤、溶剤、界面活性剤(レベリング剤を含む)、分散剤、脱水剤、防錆剤、接着付与剤、帯電防止剤、加工助剤、オイル等が挙げられる。

これらの配合剤は、ゴム用組成物用の一般的なものを用いることができる。それらの配合量も特に制限されず、任意に選択できる。

【0031】

(脂肪酸アミド)

本発明のゴム組成物は、上述した架橋剤、加硫遅延剤、配合剤等を上述した含有量で含有することができるが、滑剤として知られる脂肪酸アミドの含有量は、上記ゴム成分100質量部に対して5質量部未満であり、実質的に含有しないことが好ましい。脂肪酸アミドを含有することにより、加硫後のゴム組成物のtanδが上昇し、省電力性の指標となるエネルギーロス指数(ΔH)が増大するからである。

脂肪酸アミドとしては、例えば、オレイン酸アミド、ステアリン酸アミド、オキシステアリン酸アミド、パルミチン酸アミド、エルシル酸アミド、ベヘン酸アミド、ラウリン酸アミド、メチレン−ビスステアリン酸アミド、エチレン−ビスステアリン酸アミド、エチレン−ビスオレイン酸アミドが挙げられる。

【0032】

<製造方法>

本発明のゴム組成物の製造は、特に限定されず、例えば、上述したゴム成分、超高分子量ポリエチレン、カーボンブラック、シリカ、シランカップリング剤、およびイオウ系加硫剤をバンバリーミキサー等で混練し、次いで、混練ロール機等で加硫促進剤等を混練して行うことができる。

また、加硫は、通常行われる条件で行うことができる。具体的には、例えば、温度140〜150℃程度、0.5時間の条件下、加熱することにより行われる。

【0033】

<コンベヤベルト>

本発明のコンベヤベルトは、上面カバーゴム層と、補強層と、下面カバーゴム層とを有し、少なくとも上記下面カバーゴムに上述した本発明のゴム組成物を用いたコンベヤベルトである。

以下に、図1を用いて本発明のコンベヤベルトを説明する。本発明のコンベヤベルトの構造は、下面カバーゴム層に本発明のゴム組成物を用いていればこれに限定されない。

【0034】

図1は、本発明のコンベヤベルトの好適な実施態様の一例を模式的に示した断面図である。図1において、1はコンベヤベルト、2は上面カバーゴム層、3は補強層、4は下面カバーゴム層、5は運搬物搬送面、11および16は外層、12および15は内層である。

図1に示すように、コンベヤベルト1は、補強層3を中心層とし、その両側に上面カバーゴム層2と下面カバーゴム層4とが設けられている。上面カバーゴム層2は、外層11と内層12との2層で構成されている。下面カバーゴム層4は、外層16と内層15との2層で構成されている。ここで、上面カバーゴム層2および下面カバーゴム層4における外層および内層(外層11および内層12、外層16および内層15)は、それぞれ互いに異なるゴム組成物を用いて形成されていてもよい。

【0035】

図1において、上面カバーゴム層2は、外層11と内層12との2層で構成されているが、本発明のコンベヤベルトにおいては、上面カバーゴム層2を構成する層の数は、2に限定されず、1でもよく、3以上であってもよい。そして、3以上の場合にも、これらの層は、互いに異なるゴム組成物を用いて形成されてもよい。また、下面カバーゴム層4も同様である。

上面カバーゴム層2の運搬物搬送面5を構成する外層11は、耐熱性、耐摩耗性、耐油性等に優れたゴム組成物から形成されるのが望ましい。また、上面カバーゴム層2の内層12は、補強層3および外層11の接着に寄与する。そのため、上面カバーゴム層2は、外層と内層との2層で構成されていることが好ましい。

下面カバーゴム層4の裏面表面を構成する外層16は、本発明のゴム組成物により形成されている。また、下面カバーゴム層4の内層15は、製造コストや補強層3との接着性が重視されることから他のゴム組成物から形成されるのが望ましい。そのため、カバーゴム層4は、2層で構成されていることが好ましい。

【0036】

補強層3の芯体は特に限定されず、通常のコンベヤベルトに用いられるものを適宜選択して用いることができ、その具体例としては、綿布と化学繊維または合成繊維とからなるものにゴム糊を塗布、浸潤させたもの;綿布と化学繊維または合成繊維を折り込んだものにRFL処理したもの;特殊織のナイロン帆布、スチールコード等が挙げられ、これらを一種単独で用いてもよく、2種以上のものを積層して用いてもよい。

また、補強層3の形状は特に限定されず、図1に示すようにシート状であってもよく、ワイヤー状の補強線を並列に埋込むものであってもよい。

【0037】

上面カバーゴム層2の内層12および下面カバーゴム層4の内層15を形成するゴム組成物は特に限定されず、通常のコンベヤベルトに用いられるゴム組成物を適宜選択して用いることができ、一種単独で用いてもよく、2種以上のものを混合して用いてもよい。

【0038】

上面カバーゴム層2の外層11を形成するゴム組成物は特に限定されず、通常のコンベヤベルトに用いられるゴム組成物を、該外層に要求される基本特性(例えば、耐熱性、耐摩耗性、耐油性等)に応じて適宜選択して用いることができる。

【0039】

コンベヤベルト1は、下面カバーゴム層4の外層16が本発明のゴム組成物により形成されているため、加硫後物性を維持し、省電力化を十分に図ることができる。

【0040】

下面カバーゴム層4の厚さは、5〜20mmであるのが好ましく、6〜15mmであるのがより好ましい。ここで、下面カバーゴム層4の厚さは、下面カバーゴム層4が内層15および外層16で構成されている場合は、これらの層の合計の層厚をいう。

下面カバーゴム層4の厚さがこの範囲であると、高温の運搬物を搬送に用いる場合であっても、ゴムの劣化等により生ずるベルトの反り返り(カッピング)を防ぐことができる。

【実施例】

【0041】

以下に、実施例を示して本発明を具体的に説明する。ただし、本発明はこれらに限定されない。

【0042】

<実施例1〜4、比較例1〜5>

ゴム成分100質量部に対して、下記第1表に示す組成成分(質量部)で、各コンベヤベルト用ゴム組成物を調製した。得られた各ゴム組成物について、各種の未加硫物性および加硫後物性を以下に示す方法により測定し評価した。その結果を下記第1表に示す。

【0043】

<未加硫物性>

(ムーニー粘度、スコーチタイム)

JIS K6300−1:2001に準拠して、未加硫のゴム組成物について、L形ロータを使用し、試験温度125℃の条件で、ムーニー粘度を測定した。さらに、125℃における最小トルクから5M(ムーニー単位)上昇するまでの時間(スコーチタイム)[min]を測定した。

ムーニー粘度は、加工性の観点から、80未満であることが必要であり、スコーチタイムは、12min以上であることが好ましい。

【0044】

<加硫後物性>

(引張強さ(TB)、切断時伸び(EB))

得られた各ゴム組成物を、148℃、30分間、加硫し、加硫ゴム組成物を調製した。

調製した各加硫ゴム組成物から3号ダンベル状に打ち抜いた試験片を用い、JIS K6251−2004に準じて、引張速度500mm/分での引張試験を行い、引張強さ(TB)[MPa]および切断時伸び(EB)[%]を室温にて測定した。

実用上の観点から、引張強さは12MPa以上、切断時伸びは350%以上が要求される。

【0045】

<エネルギーロス>

(25%モジュラス(M25))

上述した加硫後物性の測定と同様にして引張試験を行い、25%モジュラス(M25)[MPa]を室温にて測定した。

【0046】

(比重(SpGr))

調製した各加硫ゴム組成物の20℃での比重(SpGr)[g/cm3]をJIS K0061:2001に記載の「化学製品の密度及び比重測定方法」に従い測定した。

【0047】

(損失係数(tanδ))

調製した各加硫ゴム組成物から短冊状(長さ20mm×幅5mm×厚み2mm)に切り抜いた試験片を用い、東洋精機製作所製粘弾性スペクトロメータを用いて損失係数(tanδ)を測定した。測定は、20℃の測定温度下で、10%伸張させ、振幅±2%の振動を振動数10Hzで与えて行った。

【0048】

(エネルギーロス指数(ΔH))

上記で測定したSpGr、M25、tanδの値を用い、調製した各加硫ゴム組成物のエネルギーロス指数(ΔH)を、下記式[1]から求めた。

ΔH=(SpGr×tanδ)/M25 [1]

SpGrの値が小さいと総質量の低減が可能になることから小負荷と同等の低消費電力効果が得られる。

tanδは、ローラ乗り越え時のゴム組成物の変形によるエネルギーロスに影響する。この値が小さいと低消費電力効果が得られる。

M25は、ゴム組成物の撓みの大小に影響する。この値が大きいと撓みが小さくなり低消費電力効果が得られる。

したがって、SpGrとtanδとの積をM25で除することにより、ゴム組成物がローラを乗り越える時のエネルギーロスを総合的に判断できる。ΔHは、ゴム組成物が省電力化を図るコンベヤベルトに適しているか否かの指標となり、ΔHの値が0.80以下であれば、省電力化を図るコンベヤベルトに適しているといえる。

【0049】

【表1】

【0050】

【表2】

【0051】

上記第1表に示すゴム成分等の各組成成分としては、以下に示すものを用いた。

・NR:天然ゴム(RSS#3)

・BR:高シスポリブタジエンゴム(Nipol BR1220、重量平均分子量:46万、日本ゼオン社製)

・カーボンブラック:GPF(ダイアブラックG、三菱化学社製)

・シリカ:含水微粉ケイ酸(窒素吸着比表面積:215m2/g、ニップシールAQ、日本シリカ工業社製)

・超高分子量ポリエチレン(重量平均分子量:200万、平均粒径:30μm、ミペロン、三井化学社製)

・シランカップリング剤:ビス(3−トリエトキシシリルプロピル)テトラスルフィド(Si69、デグッサ社製)

・イオウ系加硫剤:硫黄(油処理硫黄、細井化学工業社製)

・加硫促進剤:N−tert−ブチル−2−ベンゾチアゾリルスルフェンアミド(ノクセラーNS、大内新興化学工業社製)

・脂肪酸アミド:オレイン酸アミド(アーモスリップ、ライオンアクゾ社製)

【0052】

第1表に示す結果から、実施例1〜4は、エネルギーロス指数(ΔH)が小さく、省電力性に優れることが分かった。

また、超高分子量ポリエチレン量がゴム成分100質量部に対して10〜18質量部である実施例1,3,4は、ムーニー粘度が80未満であり、加工性に優れることが分かった。

また、ゴム成分に含有されるNRとBRとの質量比(NR/BR)が90/10〜70/30である実施例1,2,4は、引張強さおよび切断時伸びがより優れることが分かった。

また、カーボンブラック量がゴム成分100質量部に対して10〜40質量部である実施例1〜3は、エネルギーロス指数(ΔH)がより小さく、省電力性により優れることが分かった。

【0053】

一方、第1表に示す結果から、超高分子量ポリエチレンを含有しない比較例1は、エネルギーロス指数(ΔH)が大きく、省電力化を図るコンベヤベルトに適さないことが分かった。

また、NRとBRとの質量比(NR/BR)が50/50である比較例2は、超高分子量ポリエチレンを含有していたとしても、引張強さ(TB)が12MPa未満であるため、実用に適さないことが分かった。

また、超高分子量ポリエチレン量がゴム成分100質量部に対して25質量部である比較例3は、エネルギーロス指数(ΔH)の値は小さいものの、ムーニー粘度が極めて高く、実用に適さないことが分かった。

また、カーボンブラック量がゴム成分100質量部に対して60質量部である比較例4は、エネルギーロス指数(ΔH)が大きく、省電力化を図るコンベヤベルトに適さないことが分かった。

また、脂肪酸アミドをゴム成分100質量部に対して5質量部以上含有する比較例5は、エネルギーロス指数(ΔH)が大きく、省電力化を図るコンベヤベルトに適さないことが分かった。

【符号の説明】

【0054】

1:コンベヤベルト

2:上面カバーゴム層

3:補強層

4:下面カバーゴム層

5:運搬物搬送面

11、16:外層

12、15:内層

【技術分野】

【0001】

本発明は、コンベヤベルト用ゴム組成物およびこれを用いたコンベヤベルトに関する。

【背景技術】

【0002】

資材等の輸送に用いられるコンベヤベルトは、輸送量増大、輸送効率向上等の要請によって大型化および高強力化が進んでおり、近年では全長が数kmに及ぶものも登場している。

そのため、コンべヤベルトシステムは、消費電力が膨らんでおり、省電力化が求められている。特に、コンべヤベルトを構成するゴム特性の改良によるコンべヤベルトシステムの省電力化が検討されている。

【0003】

例えば、特許文献1には、省電力性のコンベヤベルト用ゴム組成物として、「天然ゴム(NR)およびポリブタジエンゴム(BR)からなるゴム成分と、カーボンブラックと、シリカと、シランカップリング剤と、ジエチレングリコールとを含有し、前記ゴム成分中の天然ゴムとポリブタジエンゴムとの量比(NR/BR)が、80/20〜25/75であり、前記カーボンブラックの含有量が、前記ゴム成分100質量部に対して15〜35質量部であり、前記シリカの含有量が、前記ゴム成分100質量部に対して5〜25質量部であり、前記シランカップリング剤の含有量が、前記ゴム成分100質量部に対して0.5〜3質量部であり、前記ジエチレングリコールの含有量が、前記ゴム成分100質量部に対して0.5〜4.5質量部である、コンベヤベルト用ゴム組成物。」が記載されている([請求項1]参照)。

【0004】

この特許文献1には、ゴム組成物が省電力化を図るコンベヤベルトに適しているか否かの指標となるエネルギーロス指数(ΔH)について、下記式[1]が示されている([請求項7]等参照)。

下記式[1]によって求められるエネルギーロス指数(ΔH)の値が小さいほど、そのゴム組成物は、省電力性に優れていると言える。

ΔH=(SpGr×tanδ)/M25 [1]

ここで、SpGrは、20℃での比重(g/cm3)、tanδは、20℃の測定温度下で10%伸張させて振幅±2%の振動を振動数10Hzで与えて測定した損失係数、M25は、25%伸び時におけるモジュラス(以下、「25%モジュラス」という)である。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特開2008−38133号公報

【発明の概要】

【発明が解決しようとする課題】

【0006】

本発明者は、上述したようなコンベヤベルト用ゴム組成物の省電力性向上についてさらに検討を行った。

その結果、25%モジュラス(M25)の値を大きくするためにシリカ、カーボンブラック等のフィラーを増量させると、かえって損失係数(tanδ)の値が大きくなってエネルギーロス指数(ΔH)が増大してしまい、省電力化が図れないことが明らかとなった。

そこで、本発明は、優れた省電力性を有するコンベヤベルト用ゴム組成物を提供することを目的とする。

【課題を解決するための手段】

【0007】

本発明者は、上記課題を解決するために鋭意検討した結果、所定のコンベヤベルト用ゴム組成物に超高分子量ポリエチレンを含有させると、損失係数(tanδ)がわずかに増加するものの、25%モジュラス(M25)が大幅に向上するためエネルギーロス指数(ΔH)を低減できることを見出し、本発明を完成させた。

すなわち、本発明は、以下の(1)〜(4)を提供する。

【0008】

(1)天然ゴム(NR)とブタジエンゴム(BR)とを含有し、上記天然ゴム(NR)と上記ブタジエンゴム(BR)との質量比(NR/BR)が90/10〜55/45であるゴム成分と、超高分子量ポリエチレンと、カーボンブラックとを含有し、上記超高分子量ポリエチレンの含有量が、上記ゴム成分100質量部に対して5〜22質量部であり、上記カーボンブラックの含有量が、上記ゴム成分100質量部に対して5〜55質量部であり、脂肪酸アミドの含有量が、上記ゴム成分100質量部に対して5質量部未満である、コンベヤベルト用ゴム組成物。

【0009】

(2)上記超高分子量ポリエチレンの重量平均分子量が、50万〜400万である、上記(1)に記載のコンベヤベルト用ゴム組成物。

【0010】

(3)上記カーボンブラックが、FEF、GPF、および、SRFからなる群より選ばれる少なくとも1種である、上記(1)または(2)に記載のコンベヤベルト用ゴム組成物。

【0011】

(4)上面カバーゴム層と、補強層と、下面カバーゴム層とを有し、少なくとも上記下面カバーゴムに上記(1)〜(3)のいずれかに記載のコンベヤベルト用ゴム組成物を用いたコンベヤベルト。

【発明の効果】

【0012】

本発明によれば、省電力性に優れたコンベヤベルト用ゴム組成物を提供することができる。

【図面の簡単な説明】

【0013】

【図1】本発明のコンベヤベルトの好適な実施態様の一例を模式的に示した断面図である。

【発明を実施するための形態】

【0014】

<コンベヤベルト用ゴム組成物>

本発明のコンベヤベルト用ゴム組成物(以下、「本発明のゴム組成物」ともいう。)は、天然ゴム(NR)とブタジエンゴム(BR)とを含有し、上記天然ゴム(NR)と上記ブタジエンゴム(BR)との質量比(NR/BR)が90/10〜55/45であるゴム成分と、超高分子量ポリエチレンと、カーボンブラックとを含有し、上記超高分子量ポリエチレンの含有量が、上記ゴム成分100質量部に対して5〜22質量部であり、上記カーボンブラックの含有量が、上記ゴム成分100質量部に対して5〜55質量部であり、脂肪酸アミドの含有量が、上記ゴム成分100質量部に対して5質量部未満である、コンベヤベルト用ゴム組成物である。

以下に、本発明のゴム組成物に含有される各成分について説明する。

【0015】

(ゴム成分)

本発明のゴム組成物に含有されるゴム成分は、天然ゴム(NR)とブタジエンゴム(BR)とを含有する。

上記ゴム成分中のNRとBRとの質量比(NR/BR)は、90/10〜55/45であり、90/10〜60/40であるのが好ましく、90/10〜70/30であるのがより好ましい。NRとBRとの質量比がこの範囲であると、ゴム組成物の加硫後物性である引張強さおよび切断時伸びが良好となり、コンベヤベルトとしての基本物性を維持することができる。

【0016】

上記ゴム成分中のBRは、重量平均分子量が40万以上であるのが好ましく、45万以上であるのがより好ましい。重量平均分子量がこの範囲であると、加硫後のゴム組成物における引張強さおよび切断時伸びがさらに向上する。

なお、重量平均分子量は、ゲルパーミエションクロマトグラフィー(Gel permeation chromatography(GPC))により測定した重量平均分子量(ポリスチレン換算)であり、測定にはテトラヒドロフラン(THF)を溶媒として用いるのが好ましい(以下、同じ)。

【0017】

(超高分子量ポリエチレン)

本発明のゴム組成物は、超高分子量ポリエチレンを含有する。これにより、加硫後のゴム組成物において、25%モジュラス(M25)が大きく向上し、エネルギーロス指数(ΔH)を低減させることができる。超高分子量ポリエチレンを含有することによって、ゴム組成物の未加硫時の粘度が上昇し、加硫後の硬度が向上して、25%モジュラスが向上したものと考えられる。

【0018】

上記超高分子量ポリエチレンの含有量は、上記ゴム成分100質量部に対して、5〜22質量部であり、10〜18質量部であるのが好ましい。上記超高分子量ポリエチレンの含有量がこの範囲であると、未加硫のゴム組成物のムーニー粘度が良好であり、加工性に優れるからである。

【0019】

上記超高分子量ポリエチレンとしては、特に限定されないが、重量平均分子量が50万〜400万であるものが好ましく、100万〜300万であるものがより好ましい。重量平均分子量がこの範囲であれば、超高分子量ポリエチレンがゴム表面に析出した際の被膜形成能力が十分であり、また、ゴム中の分散性が良好であるからである。

また、上記超高分子量ポリエチレンの平均粒径は、1〜300μmであるのが好ましく、10〜50μmであるのがより好ましい。平均粒径がこの範囲であれば、ゴム中の分散性が良好であるからである。

上記超高分子量ポリエチレンは、例えば、ミペロンXM−220(三井化学社製)、ハイゼックスミリオン340M(三井化学社製)等として入手可能である。

【0020】

(カーボンブラック)

本発明のゴム組成物に所望により含有されるカーボンブラックの含有量は、上記ゴム成分100質量部に対して、5〜55質量部であり、ゴム組成物の加硫後物性が優れるという理由から10〜50質量部であるのが好ましく、エネルギーロス指数(ΔH)の値がより小さくなるという理由から、10〜40質量部であるのがより好ましい。

【0021】

上記カーボンブラックとしては、例えば、HAF、FEF、GPF、SRF、FT、MT等が挙げられる。

これらのうち、エネルギーロス指数(ΔH)が増大することなく、ゴム組成物の物性(未加硫物性、加硫後物性)が優れ、とりわけ、加工性に優れることから、FEF、GPF、および、SRFからなる群より選ばれる少なくとも1種であるのが好ましい。

HAF(High Abrasion Furnace)、FEF(Fast Extruding Furnace)は、平均1次粒子径が40nm付近の比較的粒径の小さいものである。GPF(General Purpose Furnace)、SRF(Semi Reinforcing Furnace)、FT(Fine Thermal)、MT(Medium Thermal)は、平均1次粒子径が80nm付近の比較的粒径の大きいものである。

なお、ファーネス(Furnace)は原料となる石油と空気を燃料炉に吹き込み連続的に不完全燃焼させ、冷却器を通ったカーボンブラックをバッグフィルターで捕らえて造粒するファーネス法により製造したものである。サーマル(Thermal)は天然ガスの熱分解によるサーマル法により製造されたものである。

【0022】

(シリカ)

本発明のゴム組成物は、シリカを含有していてもよい。

上記シリカの含有量は、上記ゴム成分100質量部に対して、5〜25質量部であるのが好ましく、7〜20質量部であるのが好ましい。

上記シリカの含有量がこの範囲であると、加硫後のゴム組成物における損失係数(tanδ)およびエネルギーロス指数(ΔH)がいずれもより良好な範囲となるため、省電力化を十分に図ることができる。これは、上記シリカと上記ゴム成分との間の分子間の相互作用を、上記カーボンブラックに比べ小さくすることができるためであると考えられる。

上記シリカとしては、特に限定されないが、例えば、ヒュームドシリカ、焼成シリカ、沈降シリカ、粉砕シリカ、溶融シリカ、無水微粉ケイ酸、含水微粉ケイ酸、含水ケイ酸アルミニウム、含水ケイ酸カルシウム等が挙げられ、中でも、含水微粉ケイ酸であるのが、加硫後のゴム組成物における引張強さがさらに良好となる理由から好ましい。

また、上記シリカとしては、窒素吸着比表面積が100〜250m2/gのものが好ましく、125〜200m2/gのものがより好ましい。窒素吸着比表面積がこの範囲であると、加硫後のゴム組成物における損失係数(tanδ)およびエネルギーロス指数(ΔH)がいずれも良好な範囲となるため、省電力化を十分に図ることができる。

【0023】

(シランカップリング剤)

本発明のゴム組成物は、シランカップリング剤を含有するのが好ましい。上記シランカップリング剤の含有量は、上記ゴム成分100質量部に対して、0.1〜10質量部であるのが好ましい。

上記シランカップリング剤の含有量が上述の範囲であると、加硫後のゴム組成物における引張強さがより向上する。これは、シランカップリング剤と上記シリカとの化学結合が増大するためであると考えられる。

上記シランカップリング剤としては、特に限定されないが、例えば、ゴム用途に使用されるポリスルフィド系シランカップリング剤が好ましい。

上記ポリスルフィド系シランカップリング剤としては、具体的には、例えば、ビス(3−トリエトキシシリルプロピル)テトラスルフィド、ビス(3−トリエトキシシリルプロピル)ジスルフィド等が挙げられ、中でも、ビス(3−トリエトキシシリルプロピル)テトラスルフィドであるのが、加硫後のゴム組成物における引張強さがより向上する理由から好ましい。

【0024】

(イオウ系加硫剤)

本発明のゴム組成物は、イオウ系加硫剤を含有していることが好ましい。上記イオウ系加硫剤としては、上記ゴム成分のゴムとゴムとの間に硫黄を介した化学結合(架橋)を生起させる加硫剤であれば特に限定されない。

上記イオウ系加硫剤としては、具体的には、例えば、粉末イオウ、沈降性イオウ、高分散性イオウ、表面処理イオウ、不溶性イオウ、ジモルフォリンジサルファイド、アルキルフェノールジサルファイド等が挙げられ、これらを1種単独で用いてもよく、2種以上を併用してもよい。

上記イオウ系加硫剤の含有量は、上記ゴム成分100質量部に対して3〜4質量部であるのが好ましく、3.1〜3.5質量部であるのがより好ましい。上記イオウ系加硫剤の含有量が上述の範囲であると、加硫後のゴム組成物における損失係数(tanδ)およびエネルギーロス指数(ΔH)がいずれもより良好な範囲となるため、省電力化をより十分に図ることができる。

【0025】

(架橋剤、加硫遅延剤、配合剤)

本発明のゴム組成物は、上述した各成分以外に、上記イオウ系加硫剤以外の加硫剤、加硫助剤、加硫促進剤等の架橋剤や加硫遅延剤を含有していてもよく、更に、本発明の目的を損わない範囲で、各種配合剤を含有していてもよい。

【0026】

上記イオウ系加硫剤以外の加硫剤としては、例えば、有機過酸化物系、金属酸化物系、フェノール樹脂、キノンジオキシム等の加硫剤が挙げられる。

有機過酸化物系の加硫剤としては、具体的には、例えば、ベンゾイルパーオキサイド、t−ブチルヒドロパーオキサイド、2,4−ジクロロベンゾイルパーオキサイド、2,5−ジメチル−2,5−ジ(t−ブチルパーオキシ)ヘキサン、2,5−ジメチルヘキサン−2,5−ジ(パーオキシルベンゾエート)等が挙げられる。

その他として、酸化マグネシウム、リサージ、p−キノンジオキシム、p−ジベンゾイルキノンジオキシム、ポリ−p−ジニトロソベンゼン、メチレンジアニリン等が挙げられる。

【0027】

加硫促進剤としては、例えば、アルデヒド・アンモニア系、グアニジン系、チオウレア系、チアゾール系、スルフェンアミド系、チウラム系、ジチオカルバミン酸塩系等の加硫促進剤が挙げられる。

アルデヒド・アンモニア系加硫促進剤としては、例えば、ヘキサメチレンテトラミン(H)等が挙げられる。グアニジン系加硫促進剤としては、例えば、ジフェニルグアニジン等が挙げられる。チオウレア系加硫促進剤としては、例えば、エチレンチオウレア等が挙げられる。チアゾール系加硫促進剤としては、例えば、ジベンゾチアジルジスルフィド(DM)、2−メルカプトベンゾチアゾールおよびそのZn塩等が挙げられる。スルフェンアミド系加硫促進剤としては、例えば、N−シクロヘキシル−2−ベンゾチアゾリルスルフェンアミド(CZ)、N−t−ブチル−2−ベンゾチアゾリルスルフェンアミド(NS)等が挙げられる。チウラム系加硫促進剤としては、例えば、テトラメチルチウラムジスルフィド(TMTD)、ジペンタメチレンチウラムテトラスルフィド等が挙げられる。ジチオカルバミン酸塩系加硫促進剤としては、例えば、Na−ジメチルジチオカーバメート、Zn−ジメチルジチオカーバメート、Te−ジエチルジチオカーバメート、Cu−ジメチルジチオカーバメート、Fe−ジメチルジチオカーバメート、ピペコリンピペコリルジチオカーバメート等が挙げられる。

【0028】

加硫助剤としては、一般的なゴム用助剤を併せて用いることができ、例えば、亜鉛華、ステアリン酸やオレイン酸およびこれらのZn塩等が挙げられる。

【0029】

このような加硫剤、加硫促進剤および加硫助剤を含有する場合の合計の含有量は、上記ゴム成分100質量部に対して、0.1〜15質量部であるのが好ましく、0.5〜12.5質量部であるのがより好ましい。含有量の範囲がこの範囲であると、加硫後のゴム組成物における引張強さがより良好となり、損失係数(tanδ)およびエネルギーロス指数(ΔH)もより良好となる。

【0030】

配合剤としては、具体的には、例えば、上述したカーボンブラック以外の充填剤、老化防止剤、酸化防止剤、顔料(染料)、可塑剤、揺変成付与剤、紫外線吸収剤、難燃剤、溶剤、界面活性剤(レベリング剤を含む)、分散剤、脱水剤、防錆剤、接着付与剤、帯電防止剤、加工助剤、オイル等が挙げられる。

これらの配合剤は、ゴム用組成物用の一般的なものを用いることができる。それらの配合量も特に制限されず、任意に選択できる。

【0031】

(脂肪酸アミド)

本発明のゴム組成物は、上述した架橋剤、加硫遅延剤、配合剤等を上述した含有量で含有することができるが、滑剤として知られる脂肪酸アミドの含有量は、上記ゴム成分100質量部に対して5質量部未満であり、実質的に含有しないことが好ましい。脂肪酸アミドを含有することにより、加硫後のゴム組成物のtanδが上昇し、省電力性の指標となるエネルギーロス指数(ΔH)が増大するからである。

脂肪酸アミドとしては、例えば、オレイン酸アミド、ステアリン酸アミド、オキシステアリン酸アミド、パルミチン酸アミド、エルシル酸アミド、ベヘン酸アミド、ラウリン酸アミド、メチレン−ビスステアリン酸アミド、エチレン−ビスステアリン酸アミド、エチレン−ビスオレイン酸アミドが挙げられる。

【0032】

<製造方法>

本発明のゴム組成物の製造は、特に限定されず、例えば、上述したゴム成分、超高分子量ポリエチレン、カーボンブラック、シリカ、シランカップリング剤、およびイオウ系加硫剤をバンバリーミキサー等で混練し、次いで、混練ロール機等で加硫促進剤等を混練して行うことができる。

また、加硫は、通常行われる条件で行うことができる。具体的には、例えば、温度140〜150℃程度、0.5時間の条件下、加熱することにより行われる。

【0033】

<コンベヤベルト>

本発明のコンベヤベルトは、上面カバーゴム層と、補強層と、下面カバーゴム層とを有し、少なくとも上記下面カバーゴムに上述した本発明のゴム組成物を用いたコンベヤベルトである。

以下に、図1を用いて本発明のコンベヤベルトを説明する。本発明のコンベヤベルトの構造は、下面カバーゴム層に本発明のゴム組成物を用いていればこれに限定されない。

【0034】

図1は、本発明のコンベヤベルトの好適な実施態様の一例を模式的に示した断面図である。図1において、1はコンベヤベルト、2は上面カバーゴム層、3は補強層、4は下面カバーゴム層、5は運搬物搬送面、11および16は外層、12および15は内層である。

図1に示すように、コンベヤベルト1は、補強層3を中心層とし、その両側に上面カバーゴム層2と下面カバーゴム層4とが設けられている。上面カバーゴム層2は、外層11と内層12との2層で構成されている。下面カバーゴム層4は、外層16と内層15との2層で構成されている。ここで、上面カバーゴム層2および下面カバーゴム層4における外層および内層(外層11および内層12、外層16および内層15)は、それぞれ互いに異なるゴム組成物を用いて形成されていてもよい。

【0035】

図1において、上面カバーゴム層2は、外層11と内層12との2層で構成されているが、本発明のコンベヤベルトにおいては、上面カバーゴム層2を構成する層の数は、2に限定されず、1でもよく、3以上であってもよい。そして、3以上の場合にも、これらの層は、互いに異なるゴム組成物を用いて形成されてもよい。また、下面カバーゴム層4も同様である。

上面カバーゴム層2の運搬物搬送面5を構成する外層11は、耐熱性、耐摩耗性、耐油性等に優れたゴム組成物から形成されるのが望ましい。また、上面カバーゴム層2の内層12は、補強層3および外層11の接着に寄与する。そのため、上面カバーゴム層2は、外層と内層との2層で構成されていることが好ましい。

下面カバーゴム層4の裏面表面を構成する外層16は、本発明のゴム組成物により形成されている。また、下面カバーゴム層4の内層15は、製造コストや補強層3との接着性が重視されることから他のゴム組成物から形成されるのが望ましい。そのため、カバーゴム層4は、2層で構成されていることが好ましい。

【0036】

補強層3の芯体は特に限定されず、通常のコンベヤベルトに用いられるものを適宜選択して用いることができ、その具体例としては、綿布と化学繊維または合成繊維とからなるものにゴム糊を塗布、浸潤させたもの;綿布と化学繊維または合成繊維を折り込んだものにRFL処理したもの;特殊織のナイロン帆布、スチールコード等が挙げられ、これらを一種単独で用いてもよく、2種以上のものを積層して用いてもよい。

また、補強層3の形状は特に限定されず、図1に示すようにシート状であってもよく、ワイヤー状の補強線を並列に埋込むものであってもよい。

【0037】

上面カバーゴム層2の内層12および下面カバーゴム層4の内層15を形成するゴム組成物は特に限定されず、通常のコンベヤベルトに用いられるゴム組成物を適宜選択して用いることができ、一種単独で用いてもよく、2種以上のものを混合して用いてもよい。

【0038】

上面カバーゴム層2の外層11を形成するゴム組成物は特に限定されず、通常のコンベヤベルトに用いられるゴム組成物を、該外層に要求される基本特性(例えば、耐熱性、耐摩耗性、耐油性等)に応じて適宜選択して用いることができる。

【0039】

コンベヤベルト1は、下面カバーゴム層4の外層16が本発明のゴム組成物により形成されているため、加硫後物性を維持し、省電力化を十分に図ることができる。

【0040】

下面カバーゴム層4の厚さは、5〜20mmであるのが好ましく、6〜15mmであるのがより好ましい。ここで、下面カバーゴム層4の厚さは、下面カバーゴム層4が内層15および外層16で構成されている場合は、これらの層の合計の層厚をいう。

下面カバーゴム層4の厚さがこの範囲であると、高温の運搬物を搬送に用いる場合であっても、ゴムの劣化等により生ずるベルトの反り返り(カッピング)を防ぐことができる。

【実施例】

【0041】

以下に、実施例を示して本発明を具体的に説明する。ただし、本発明はこれらに限定されない。

【0042】

<実施例1〜4、比較例1〜5>

ゴム成分100質量部に対して、下記第1表に示す組成成分(質量部)で、各コンベヤベルト用ゴム組成物を調製した。得られた各ゴム組成物について、各種の未加硫物性および加硫後物性を以下に示す方法により測定し評価した。その結果を下記第1表に示す。

【0043】

<未加硫物性>

(ムーニー粘度、スコーチタイム)

JIS K6300−1:2001に準拠して、未加硫のゴム組成物について、L形ロータを使用し、試験温度125℃の条件で、ムーニー粘度を測定した。さらに、125℃における最小トルクから5M(ムーニー単位)上昇するまでの時間(スコーチタイム)[min]を測定した。

ムーニー粘度は、加工性の観点から、80未満であることが必要であり、スコーチタイムは、12min以上であることが好ましい。

【0044】

<加硫後物性>

(引張強さ(TB)、切断時伸び(EB))

得られた各ゴム組成物を、148℃、30分間、加硫し、加硫ゴム組成物を調製した。

調製した各加硫ゴム組成物から3号ダンベル状に打ち抜いた試験片を用い、JIS K6251−2004に準じて、引張速度500mm/分での引張試験を行い、引張強さ(TB)[MPa]および切断時伸び(EB)[%]を室温にて測定した。

実用上の観点から、引張強さは12MPa以上、切断時伸びは350%以上が要求される。

【0045】

<エネルギーロス>

(25%モジュラス(M25))

上述した加硫後物性の測定と同様にして引張試験を行い、25%モジュラス(M25)[MPa]を室温にて測定した。

【0046】

(比重(SpGr))

調製した各加硫ゴム組成物の20℃での比重(SpGr)[g/cm3]をJIS K0061:2001に記載の「化学製品の密度及び比重測定方法」に従い測定した。

【0047】

(損失係数(tanδ))

調製した各加硫ゴム組成物から短冊状(長さ20mm×幅5mm×厚み2mm)に切り抜いた試験片を用い、東洋精機製作所製粘弾性スペクトロメータを用いて損失係数(tanδ)を測定した。測定は、20℃の測定温度下で、10%伸張させ、振幅±2%の振動を振動数10Hzで与えて行った。

【0048】

(エネルギーロス指数(ΔH))

上記で測定したSpGr、M25、tanδの値を用い、調製した各加硫ゴム組成物のエネルギーロス指数(ΔH)を、下記式[1]から求めた。

ΔH=(SpGr×tanδ)/M25 [1]

SpGrの値が小さいと総質量の低減が可能になることから小負荷と同等の低消費電力効果が得られる。

tanδは、ローラ乗り越え時のゴム組成物の変形によるエネルギーロスに影響する。この値が小さいと低消費電力効果が得られる。

M25は、ゴム組成物の撓みの大小に影響する。この値が大きいと撓みが小さくなり低消費電力効果が得られる。

したがって、SpGrとtanδとの積をM25で除することにより、ゴム組成物がローラを乗り越える時のエネルギーロスを総合的に判断できる。ΔHは、ゴム組成物が省電力化を図るコンベヤベルトに適しているか否かの指標となり、ΔHの値が0.80以下であれば、省電力化を図るコンベヤベルトに適しているといえる。

【0049】

【表1】

【0050】

【表2】

【0051】

上記第1表に示すゴム成分等の各組成成分としては、以下に示すものを用いた。

・NR:天然ゴム(RSS#3)

・BR:高シスポリブタジエンゴム(Nipol BR1220、重量平均分子量:46万、日本ゼオン社製)

・カーボンブラック:GPF(ダイアブラックG、三菱化学社製)

・シリカ:含水微粉ケイ酸(窒素吸着比表面積:215m2/g、ニップシールAQ、日本シリカ工業社製)

・超高分子量ポリエチレン(重量平均分子量:200万、平均粒径:30μm、ミペロン、三井化学社製)

・シランカップリング剤:ビス(3−トリエトキシシリルプロピル)テトラスルフィド(Si69、デグッサ社製)

・イオウ系加硫剤:硫黄(油処理硫黄、細井化学工業社製)

・加硫促進剤:N−tert−ブチル−2−ベンゾチアゾリルスルフェンアミド(ノクセラーNS、大内新興化学工業社製)

・脂肪酸アミド:オレイン酸アミド(アーモスリップ、ライオンアクゾ社製)

【0052】

第1表に示す結果から、実施例1〜4は、エネルギーロス指数(ΔH)が小さく、省電力性に優れることが分かった。

また、超高分子量ポリエチレン量がゴム成分100質量部に対して10〜18質量部である実施例1,3,4は、ムーニー粘度が80未満であり、加工性に優れることが分かった。

また、ゴム成分に含有されるNRとBRとの質量比(NR/BR)が90/10〜70/30である実施例1,2,4は、引張強さおよび切断時伸びがより優れることが分かった。

また、カーボンブラック量がゴム成分100質量部に対して10〜40質量部である実施例1〜3は、エネルギーロス指数(ΔH)がより小さく、省電力性により優れることが分かった。

【0053】

一方、第1表に示す結果から、超高分子量ポリエチレンを含有しない比較例1は、エネルギーロス指数(ΔH)が大きく、省電力化を図るコンベヤベルトに適さないことが分かった。

また、NRとBRとの質量比(NR/BR)が50/50である比較例2は、超高分子量ポリエチレンを含有していたとしても、引張強さ(TB)が12MPa未満であるため、実用に適さないことが分かった。

また、超高分子量ポリエチレン量がゴム成分100質量部に対して25質量部である比較例3は、エネルギーロス指数(ΔH)の値は小さいものの、ムーニー粘度が極めて高く、実用に適さないことが分かった。

また、カーボンブラック量がゴム成分100質量部に対して60質量部である比較例4は、エネルギーロス指数(ΔH)が大きく、省電力化を図るコンベヤベルトに適さないことが分かった。

また、脂肪酸アミドをゴム成分100質量部に対して5質量部以上含有する比較例5は、エネルギーロス指数(ΔH)が大きく、省電力化を図るコンベヤベルトに適さないことが分かった。

【符号の説明】

【0054】

1:コンベヤベルト

2:上面カバーゴム層

3:補強層

4:下面カバーゴム層

5:運搬物搬送面

11、16:外層

12、15:内層

【特許請求の範囲】

【請求項1】

天然ゴム(NR)とブタジエンゴム(BR)とを含有し、前記天然ゴム(NR)と前記ブタジエンゴム(BR)との質量比(NR/BR)が90/10〜55/45であるゴム成分と、超高分子量ポリエチレンと、カーボンブラックとを含有し、

前記超高分子量ポリエチレンの含有量が、前記ゴム成分100質量部に対して5〜22質量部であり、

前記カーボンブラックの含有量が、前記ゴム成分100質量部に対して5〜55質量部であり、

脂肪酸アミドの含有量が、前記ゴム成分100質量部に対して5質量部未満である、コンベヤベルト用ゴム組成物。

【請求項2】

前記超高分子量ポリエチレンの重量平均分子量が、50万〜400万である、請求項1に記載のコンベヤベルト用ゴム組成物。

【請求項3】

前記カーボンブラックが、FEF、GPF、および、SRFからなる群より選ばれる少なくとも1種である、請求項1または2に記載のコンベヤベルト用ゴム組成物。

【請求項4】

上面カバーゴム層と、補強層と、下面カバーゴム層とを有し、

少なくとも前記下面カバーゴムに請求項1〜3のいずれかに記載のコンベヤベルト用ゴム組成物を用いたコンベヤベルト。

【請求項1】

天然ゴム(NR)とブタジエンゴム(BR)とを含有し、前記天然ゴム(NR)と前記ブタジエンゴム(BR)との質量比(NR/BR)が90/10〜55/45であるゴム成分と、超高分子量ポリエチレンと、カーボンブラックとを含有し、

前記超高分子量ポリエチレンの含有量が、前記ゴム成分100質量部に対して5〜22質量部であり、

前記カーボンブラックの含有量が、前記ゴム成分100質量部に対して5〜55質量部であり、

脂肪酸アミドの含有量が、前記ゴム成分100質量部に対して5質量部未満である、コンベヤベルト用ゴム組成物。

【請求項2】

前記超高分子量ポリエチレンの重量平均分子量が、50万〜400万である、請求項1に記載のコンベヤベルト用ゴム組成物。

【請求項3】

前記カーボンブラックが、FEF、GPF、および、SRFからなる群より選ばれる少なくとも1種である、請求項1または2に記載のコンベヤベルト用ゴム組成物。

【請求項4】

上面カバーゴム層と、補強層と、下面カバーゴム層とを有し、

少なくとも前記下面カバーゴムに請求項1〜3のいずれかに記載のコンベヤベルト用ゴム組成物を用いたコンベヤベルト。

【図1】

【公開番号】特開2012−57001(P2012−57001A)

【公開日】平成24年3月22日(2012.3.22)

【国際特許分類】

【出願番号】特願2010−199496(P2010−199496)

【出願日】平成22年9月7日(2010.9.7)

【出願人】(000006714)横浜ゴム株式会社 (4,905)

【Fターム(参考)】

【公開日】平成24年3月22日(2012.3.22)

【国際特許分類】

【出願日】平成22年9月7日(2010.9.7)

【出願人】(000006714)横浜ゴム株式会社 (4,905)

【Fターム(参考)】

[ Back to top ]