ポリアリーレンスルフィド樹脂組成物およびそれよりなる二次電池封口板用シール部材

【課題】 優れた耐薬品性、耐冷熱性、良成形性をあわせもつポリアリーレンスルフィド樹脂組成物、及びそれよりなる二次電池封口板用シール部材を提供する。

【解決手段】 溶融粘度が100〜1000ポイズのポリアリーレンスルフィド(A)50〜89重量%、98MPaでの加圧かさ密度が2.00g/cm3以下のα−アルミナ(B)10〜30重量%、及び、エチレン−α、β−不飽和カルボン酸アルキルエステル−無水マレイン酸共重合体(c1),エチレン−α、β−不飽和カルボン酸グリシジルエステル共重合体(c2),エチレン−α、β−不飽和カルボン酸グリシジルエステル−酢酸ビニル共重合体(c3),エチレン−α、β−不飽和カルボン酸グリシジルエステル−α、β−不飽和カルボン酸アルキルエステル共重合体(c4),無水マレイン酸グラフト変性エチレン−α−オレフィン共重合体(c5)からなる群より選択される少なくとも1種以上のエチレン系共重合体(C)1〜20重量%からなるポリアリーレンスルフィド樹脂組成物。

【解決手段】 溶融粘度が100〜1000ポイズのポリアリーレンスルフィド(A)50〜89重量%、98MPaでの加圧かさ密度が2.00g/cm3以下のα−アルミナ(B)10〜30重量%、及び、エチレン−α、β−不飽和カルボン酸アルキルエステル−無水マレイン酸共重合体(c1),エチレン−α、β−不飽和カルボン酸グリシジルエステル共重合体(c2),エチレン−α、β−不飽和カルボン酸グリシジルエステル−酢酸ビニル共重合体(c3),エチレン−α、β−不飽和カルボン酸グリシジルエステル−α、β−不飽和カルボン酸アルキルエステル共重合体(c4),無水マレイン酸グラフト変性エチレン−α−オレフィン共重合体(c5)からなる群より選択される少なくとも1種以上のエチレン系共重合体(C)1〜20重量%からなるポリアリーレンスルフィド樹脂組成物。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、ポリアリーレンスルフィド樹脂組成物に関するものであり、詳細には優れた耐薬品性、耐冷熱性、良成形性をあわせもつことから特に二次電池封口板用シール部材に適したポリアリーレンスルフィド樹脂組成物に関するものである。

【背景技術】

【0002】

近年、車載用あるいは民生用において、高電圧、高エネルギー密度の二次電池として、リチウム電池が注目されている。

【0003】

リチウム電池は、電池の劣化を防ぐため、電池容器内部と外部とのシール性を保持する必要がある。リチウム電池封口板の蓋板と電極端子との間のシールには、O−リングによるシール、ないしは表面処理金属で樹脂とを一体化したシールが使用されてきた。

【0004】

ポリ(p−フェニレンスルフィド)(以下、PPSと略記することもある。)に代表されるポリアリーレンスルフィド(以下、PASと略記することもある。)は、優れた機械的特性、熱的特性、電気的特性を有し、自動車機器部材、電気・電子機器部材及びOA機器部材等に幅広く使用されており、リチウム電池のシール部材としても検討されており、特定の弾性率を有するエラストマ樹脂を含有したポリフェニレンスルフィド樹脂組成物を用いた封口板(例えば特許文献1参照。)、高結晶化度の非強化型ポリフェニレンスルフィド樹脂を用いた封口板(例えば特許文献2参照。)、ポリフェニレンスルフィドにガラス繊維を配合したポリフェニレンスルフィド樹脂組成物からなるシール材(例えば特許文献3参照。)、等が提案されている。

【0005】

また、ポリフェニレンスルフィド樹脂組成物として、PPSに特定のアルミナを配合したポリフェニレンスルフィド樹脂組成物(例えば特許文献4,5参照。)が提案されている。

【先行技術文献】

【特許文献】

【0006】

【特許文献1】特開2008−027823号公報(特許請求の範囲参照。)

【特許文献2】特開2008−027849号公報(特許請求の範囲参照。)

【特許文献3】特開平08−321287号公報(特許請求の範囲参照。)

【特許文献4】特開平04−033958号公報(特許請求の範囲参照。)

【特許文献5】特開2002−146187号公報(特許請求の範囲参照。)

【発明の概要】

【発明が解決しようとする課題】

【0007】

しかし、特許文献1に提案された封口板においては、該封口板を構成するポリフェニレンスルフィド樹脂組成物の収縮率が大きく寸法精度に劣ることから、封口板としての信頼性に課題を有するものであった。また、特許文献2に開示された封口板においては、該封口板を構成するポリフェニレンスルフィド樹脂は成形条件幅が狭く良品を得るための安定生産性に劣るという課題を有していた。さらに、特許文献3に提案された封口板においては、該封口板を構成するポリフェニレンスルフィド樹脂組成物が電解液から生じたフッ化水素酸に侵されやすく封口板としての耐薬品性に劣るという課題を有していた。また、特許文献4及び特許文献5に提案されたポリフェニレンスルフィド樹脂組成物は、成形加工性に劣るという課題を有するものであった。

【0008】

そこで、耐薬品性、耐冷熱性、良成形性に優れる樹脂組成物、及び耐薬品性に優れる二次電池封口板用シール部材が求められていた。

【課題を解決するための手段】

【0009】

本発明者は、上記課題に関し鋭意検討した結果、特定のポリアリーレンスルフィド樹脂、特定のアルミナ、特定のエチレン系共重合体からなる樹脂組成物が、優れた耐薬品性、耐冷熱性、良成形性を有すること、二次電池封口板用シール部材として優れることを見出し、本発明を完成するに至った。

【0010】

即ち、本発明は、直径1mm、長さ2mmのダイスを装着した高化式フローテスターにて、測定温度315℃、荷重10kgの条件下で測定した溶融粘度100〜1000ポイズのポリアリーレンスルフィド(A)50〜89重量%、98MPaでの加圧かさ密度2.00g/cm3以下のα−アルミナ(B)10〜30重量%、及び、エチレン−α、β−不飽和カルボン酸アルキルエステル−無水マレイン酸共重合体(c1),エチレン−α、β−不飽和カルボン酸グリシジルエステル共重合体(c2),エチレン−α、β−不飽和カルボン酸グリシジルエステル−酢酸ビニル共重合体(c3),エチレン−α、β−不飽和カルボン酸グリシジルエステル−α、β−不飽和カルボン酸アルキルエステル共重合体(c4),無水マレイン酸グラフト変性エチレン−α−オレフィン共重合体(c5)からなる群より選択される少なくとも1種以上のエチレン系共重合体(C)1〜20重量%からなることを特徴とするポリアリーレンスルフィド樹脂組成物、及び該ポリアリーレンスルフィド樹脂組成物からなる二次電池封口板用シール部材に関するものである。

【0011】

以下に、本発明を詳細に説明する。

【0012】

本発明のポリアリーレンスルフィド樹脂組成物は、ポリアリーレンスルフィド(A)50〜89重量%、α−アルミナ(B)10〜30重量%、及び、エチレン系共重合体(C)1〜20重量%からなるものである。

【0013】

該ポリアリーレンスルフィド(A)(以下、PAS(A)と記すことがある。)は、直径1mm、長さ2mmのダイスを装着した高化式フローテスターにて、測定温度315℃、荷重10kgの条件下で測定した溶融粘度が100〜1000ポイズであるポリアリーレンスルフィドである。該ポリアリーレンスルフィド(A)としては、一般にポリアリーレンスルフィドと称される範疇に属するものであればよく、該PASとしては、例えばp−フェニレンスルフィド単位、m−フェニレンスルフィド単位、o−フェニレンスルフィド単位、フェニレンスルフィドスルフォン単位、フェニレンスルフィドケトン単位、フェニレンスルフィドエーテル単位、ビフェニレンスルフィド単位からなる単独重合体又は共重合体を挙げることができ、該PASの具体的例示としては、ポリ(p−フェニレンスルフィド)、ポリフェニレンスルフィドスルフォン、ポリフェニレンスルフィドケトン、ポリフェニレンスルフィドエーテル等が挙げられ、その中でも、特に耐熱性、強度特性に優れることから、ポリ(p−フェニレンスルフィド)であることが好ましい。

【0014】

そして、該PAS(A)は、直径1mm、長さ2mmのダイスを装着した高化式フローテスターにて、測定温度315℃、荷重10kgの条件下で測定した溶融粘度が100〜1000ポイズのPASであり、特に機械的強度と薄肉流動性に優れるPAS樹脂組成物となることから200〜600ポイズのPASであることが好ましい。ここで、溶融粘度が100ポイズ未満の場合、樹脂組成物の機械的強度の低下が認められる。一方、溶融粘度が1000ポイズを超える場合、樹脂組成物は薄肉流動性に劣り、二次電池封口板用シール部材とした際の耐冷熱性に劣るものとなる。

【0015】

該PAS(A)の製造方法として、PASの製造方法として知られている方法により製造することが可能であり、例えば極性溶媒中で硫化アルカリ金属塩、ポリハロ芳香族化合物を重合することにより得る事が可能である。その際の極性有機溶媒としては、例えばN−メチル−2−ピロリドン、シクロヘキシルピロリドン、ジメチルホルムアミド、ジメチルアセトアミド等を挙げる事ができ、硫化アルカリ金属塩としては、例えば硫化ナトリウム、硫化ルビジウム、硫化リチウムの無水物又は水和物を挙げる事ができる。また、硫化アルカリ金属塩としては、水硫化アルカリ金属塩とアルカリ金属水酸化物を反応させたものであってもよい。ポリハロ芳香族化合物としては、例えば、p−ジクロロベンゼン、p−ジブロモベンゼン、p−ジヨードベンゼン、m−ジクロロベンゼン、m−ジブロモベンゼン、m−ジヨードベンゼン、4,4’−ジクロロジフェニルスルホン、4,4’−ジクロロベンゾフェノン、4,4’−ジクロロジフェニルエーテル、4,4’−ジクロロビフェニル等を挙げる事ができる。

【0016】

また、PAS(A)としては、直鎖状のものであっても、重合時にトリハロゲン以上のポリハロゲン化合物を少量添加して若干の架橋又は分岐構造を導入したものであっても、PASの分子鎖の一部及び/又は末端を例えば、カルボキシル基、カルボキシ金属塩、アルキル基、アルコキシ基、アミノ基、ニトロ基等の官能基により変性されたものであっても、窒素などの非酸化性の不活性ガス中で加熱処理を施したものであってもかまわないし、さらにこれらの構造の混合物であってもかまわない。また、該PAS(A)は、加熱硬化前又は後に脱イオン処理(酸洗浄や熱水洗浄など)、あるいはアセトン、メチルアルコールなどの有機溶媒による洗浄処理を行うことによってイオン、オリゴマーなどの不純物を低減させたものであってもよい。さらに、重合反応終了後に不活性ガス又は酸化性ガス中で加熱処理を行い硬化を行ったものであってもよい。

【0017】

該PAS(A)の配合量としては、特に成形性と耐冷熱性とに優れたPAS樹脂組成物となることから、該PAS(A)を50〜89重量%、より好ましくは55〜85重量%を含んでなるPAS樹脂組成物であることが好ましい。ここで、配合量が50重量%未満の場合、樹脂組成物は成形性に劣るものとなる。一方、配合量が89重量%を超える場合、機械的特性に劣るものとなる。

【0018】

本発明のポリアリーレンスルフィド樹脂組成物を構成するα−アルミナ(B)は、98MPaでの加圧かさ密度が2.00g/cm3以下のα−アルミナであり、α−アルミナとしては、α−アルミナと称される範疇に属するものであればいかなるものでもよく、不純物を低減した低ソーダのα−アルミナであっても構わない。また、該アルミナはシランカップリング剤などの表面処理が施されたものであっても構わない。

【0019】

該α−アルミナ(B)は、98MPaで加圧成形した粉体の密度である加圧かさ密度が2.00g/cm3以下のα−アルミナであり、特に成形性の優れる樹脂組成物となることから1.90g/cm3以下のα−アルミナであることが好ましい。ここで、加圧かさ密度が2.00g/cm3を超えるα−アルミナである場合、樹脂組成物の溶融時の粘度が向上せず成形性に劣るものとなる。

【0020】

該α−アルミナ(B)としては、加圧かさ密度が2.00cm3/gの(商品名)A−43−M(昭和電工(株)製)、加圧かさ密度が1.90cm3/gの(商品名)A−43−L(昭和電工(株)製)、加圧かさ密度が1.74cm3/gの(商品名)A−50−F(昭和電工(株)製)等を市販品として入手することができる。

【0021】

該α−アルミナ(B)の配合量としては、特に成形性と耐冷熱性とに優れたPAS樹脂組成物となることから、該α−アルミナ(B)を10〜30重量%、より好ましくは15〜25重量%を含んでなるPAS樹脂組成物であることが好ましい。ここで、配合量が10重量%未満の場合、樹脂組成物の溶融粘度が低すぎて成形性に劣るものとなる。一方、配合量が30重量%を超える場合、耐冷熱性に劣るものとなる。

【0022】

本発明のポリアリーレンスルフィド樹脂組成物を構成するエチレン系共重合体(C)は、ポリアリーレンスルフィド樹脂組成物の耐冷熱性を改良するものであり、エチレン−α、β−不飽和カルボン酸アルキルエステル−無水マレイン酸共重合体(c1),エチレン−α、β−不飽和カルボン酸グリシジルエステル共重合体(c2),エチレン−α、β−不飽和カルボン酸グリシジルエステル−酢酸ビニル共重合体(c3),エチレン−α、β−不飽和カルボン酸グリシジルエステル−α、β−不飽和カルボン酸アルキルエステル共重合体(c4),無水マレイン酸グラフト変性エチレン−α−オレフィン共重合体(c5)からなる群より選択される少なくとも1種以上のエチレン系共重合体である。

【0023】

該エチレン−α、β−不飽和カルボン酸アルキルエステル−無水マレイン酸共重合体(c1)としては、この範疇に属するものであれば如何なるものを用いても良く、中でも得られるポリアリーレンスルフィド樹脂組成物が耐冷熱性等に優れることから、エチレン残基単位:α、β−不飽和カルボン酸アルキルエステル残基単位:無水マレイン酸残基単位(重量比)=50〜98:40〜1:10〜1の範囲であることが好ましい。該エチレン−α、β−不飽和カルボン酸アルキルエステル−無水マレイン酸共重合体(c1)の具体的例示としては、(商品名)ボンダインLX4110(アルケマ社製)、(商品名)ボンダインTX8030(アルケマ社製)、(商品名)ボンダインAX8390(アルケマ社製)等が挙げられる。

【0024】

該エチレン−α、β−不飽和カルボン酸グリシジルエステル共重合体(c2)としては、この範疇に属するものであれば如何なるものを用いても良く、中でも得られるポリアリーレンスルフィド樹脂組成物が耐冷熱性等に優れることから、エチレン残基単位:α、β−不飽和カルボン酸グリシジルエステル残基単位(重量比)=85〜99:15〜1の範囲であることが好ましい。該エチレン−α、β−不飽和カルボン酸グリシジルエステル共重合体(c2)の具体的例示としては、(商品名)ボンドファースト2C(住友化学(株)製)、(商品名)ボンドファーストE(住友化学(株)製)等が挙げられる。

【0025】

該エチレン−α、β−不飽和カルボン酸グリシジルエステル−酢酸ビニル共重合体(c3)としては、この範疇に属するものであれば如何なるものを用いても良く、中でも得られるポリアリーレンスルフィド樹脂組成物が耐冷熱性等に優れることから、エチレン残基単位:α、β−不飽和カルボン酸グリシジルエステル残基単位:酢酸ビニル残基単位(重量比)=50〜98:15〜1:35〜1の範囲であることが好ましい。該エチレン−α、β−不飽和カルボン酸グリシジルエステル−酢酸ビニル共重合体(c3)の具体的例示としては、(商品名)ボンドファースト2B(住友化学(株)製)、(商品名)ボンドファースト7B(住友化学(株)製)等が挙げられる。

【0026】

該エチレン−α、β−不飽和カルボン酸グリシジルエステル−α、β−不飽和カルボン酸アルキルエステル共重合体(c4)としては、この範疇に属するものであれば如何なるものを用いても良く、中でも得られるポリアリーレンスルフィド樹脂組成物が耐冷熱性等に優れることから、エチレン残基単位:α、β−不飽和カルボン酸グリシジルエステル残基単位:α、β−不飽和カルボン酸アルキルエステル残基単位(重量比)=50〜98:10〜1:40〜1の範囲であることが好ましい。該エチレン−α、β−不飽和カルボン酸グリシジルエステル−α、β−不飽和カルボン酸アルキルエステル共重合体(c4)の具体的例示としては、(商品名)ボンドファースト7L(住友化学(株)製)、(商品名)ボンドファースト7M(住友化学(株)製)等が挙げられる。

【0027】

該無水マレイン酸グラフト変性エチレン−α−オレフィン共重合体(c5)としては、この範疇に属するものであれば如何なるものを用いても良く、中でも得られるポリアリーレンスルフィド樹脂組成物が耐冷熱性等に優れることから、エチレン残基単位:α−オレフィン残基単位:無水マレイン酸残基単位(重量比)=50〜98:45〜1:5〜1の範囲からなるものであることが好ましく、具体的には無水マレイン酸グラフト変性直鎖状低密度ポリエチレン、無水マレイン酸グラフト変性エチレン−プロピレンゴム等が挙げられる。該無水マレイン酸グラフト変性エチレン−α−オレフィン共重合体(c5)は、例えばエチレン−α−オレフィン共重合体、過酸化物、無水マレイン酸を共存し、グラフト化反応を進行することにより入手することが可能である。

【0028】

そして、エチレン系共重合体(C)を構成するα−オレフィンとは、炭素数が3以上のα−オレフィンを言い、例えばプロピレン、ブテン−1、4−メチル−ペンテン−1、ヘキセン−1、オクテン−1等を例示できる。また、α、β−不飽和カルボン酸アルキルエステルとしては、例えばアクリル酸、メタクリル酸等のアルキルエステルが挙げられ、具体的には、アクリル酸メチル、アクリル酸エチル、アクリル酸n−プロピル、アクリル酸イソプロピル、アクリル酸n−ブチル、アクリル酸イソブチル、アクリル酸t−ブチル、メタクリル酸メチル、メタクリル酸エチル、メタクリル酸n−プロピル、メタクリル酸イソプロピル、メタクリル酸n−ブチル、メタクリル酸イソブチル、メタクリル酸t−ブチル等が挙げられる。α、β−不飽和カルボン酸グリシジルエステルとしては、例えばアクリル酸グリシジルエステル、メタクリル酸グリシジルエステルが挙げられる。

【0029】

該エチレン系共重合体(C)の配合量としては、耐冷熱性、成形性に優れるPAS樹脂組成物となることから1〜20重量%、より好ましくは3〜15重量%からなるPAS樹脂組成物であることが好ましい。ここで、エチレン系共重合体(C)の配合量が1重量%未満である場合、得られるポリアリーレンスルフィド樹脂組成物は耐冷熱性に劣るものとなる。一方、配合量が20重量%を超える場合、成形加工時の金型汚染がひどくなり好ましくない。

【0030】

本発明のポリアリーレンスルフィド樹脂組成物は、本発明の効果を損なわない範囲で、PAN系炭素繊維やピッチ系炭素繊維等の炭素繊維;グラファイト化繊維、窒化珪素ウイスカー、塩基性硫酸マグネシウムウイスカー、チタン酸バリウムウイスカー、チタン酸カリウムウイスカー、炭化珪素ウイスカー、ボロンウイスカー、酸化亜鉛ウイスカー等のウイスカー;ステンレス繊維等の金属繊維;ロックウール、ジルコニア、チタン酸バリウム、炭化珪素、シリカ、高炉スラグ等の無機系繊維;全芳香族ポリアミド繊維、フェノール樹脂繊維、全芳香族ポリエステル繊維等の有機系繊維;ワラステナイト、マグネシウムオキシサルフェート等の鉱物系繊維が添加されたものであってもよいし、本発明の効果を損なわない範囲で、炭酸カルシウム、炭酸リチウム、炭酸マグネシウム、炭酸亜鉛、マイカ、シリカ、タルク、クレイ、硫酸カルシウム、カオリン、ワラステナイト、ゼオライト、酸化珪素、酸化マグネシウム、酸化ジルコニウム、酸化鉄、酸化スズ、珪酸マグネシウム、珪酸カルシウム、リン酸カルシウム、リン酸マグネシウム、黒鉛、カーボンブラック、ハイドロタルサイトが添加されたものであっても構わない。

【0031】

また、本発明のPAS樹脂組成物は、本発明の効果を損なわない範囲で、従来公知のタルク、カオリン、シリカなどの結晶核剤;ポリアルキレンオキサイドオリゴマー系化合物、チオエーテル系化合物、エステル系化合物、有機リン化合物などの可塑剤;アマイドワックスやカルナバワックスなどの離型剤;酸化防止剤;熱安定剤;滑剤;紫外線防止剤;着色剤;発泡剤などの通常の添加剤を1種以上添加するものであってもよい。

【0032】

さらに、本発明のPAS樹脂組成物は、本発明の目的を逸脱しない範囲で、各種熱硬化性樹脂、熱可塑性樹脂、例えばエポキシ樹脂、シアン酸エステル樹脂、フェノール樹脂、ポリイミド、シリコーン樹脂、ポリエステル、ポリアミド、ポリフェニレンオキサイド、ポリカーボネート、ポリスルホン、ポリエーテルイミド、ポリエーテルスルホン、ポリエーテルケトン、ポリエーテルエーテルケトン、ポリアミドイミド、ポリアミド系エラストマー、ポリエステル系エラストマー、ポリアルキレンオキサイド等の1種以上を混合して使用してなるものであってもよい。

【0033】

本発明のPAS樹脂組成物を製造する際の製造方法としては特に制限はなく、一般的な混合・混練方法として知られている方法を用いる事が可能であり、例えば、全ての原材料を配合し溶融混練する方法;原材料の一部を配合した後で溶融混練し、さらに残りの原材料を配合し溶融混練する方法;あるいは原材料の一部を配合後単軸又は二軸の押出機により溶融混練中にサイドフィーダーを用いて残りの原材料を混合する方法、など、いずれの方法を用いてもよい。また、小量の添加成分については、他の成分を上記の方法などで混練しペレット化した後、成形前に添加することで使用してもよい。そして、溶融混練を行う方法としては、従来から使用されている加熱溶融混練方法を用いることができ、例えば単軸又は二軸押出機、ニーダー、ミル、ブラベンダーなどによる加熱溶融混練方法が挙げられ、特に混練能力に優れた二軸押出機による溶融混練方法が好ましい。また、この際の混練温度は特に限定されるものではなく、通常270〜350℃の中から任意に選ぶことができる。

【0034】

本発明のポリアリーレンスルフィド樹脂組成物は、優れた耐薬品性、耐冷熱性、良成形性をあわせもつことから、各種用途に適応することが可能であり、その中でも、二次電池封口板用シール部材、特に電解液から容易にフッ化水素酸を発生しやすいリチウム電池封口板の物理的粗化処理及び/又は陽極酸化処理により表面を粗面化した電極端子と蓋板との間に配置されるシール部材として好適に用いることが可能である。

【0035】

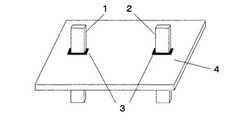

ここで、二次電池封口板とは、電極端子、蓋板、絶縁のシール部材から構成される二次電池容器の一部材であり、図1に概略図を示す。ここで、1,2は物理的粗化処理及び/又は陽極酸化処理により表面を粗面化した電極端子を示し、電極端子は正極用と負極用の一対の金属からなり、アルミニウム、アルミニウム合金、銅、銅合金から選択される少なくとも1種以上の金属であることが好ましい。3は、シール部材を示し、シール部材は本発明のPAS樹脂組成物よりなることが好ましい。4は物理的粗化処理及び/又は陽極酸化処理により表面を粗面化した蓋板を示し、蓋板の材質としては、アルミニウム、鉄、ステンレス等の金属をあげることができる。

【0036】

そして、該電極端子、該蓋板は、とりわけ電極端子及び蓋板とシール部材、特に本発明のポリアリーレンスルフィド樹脂組成物からなるシール部材、との間のシール性に優れるものとなることから、物理的粗化処理及び/又は陽極酸化処理により表面を粗面化した電極端子、蓋板である。

【0037】

陽極酸化法としては、電極端子、蓋板等の金属製部材を陽極として電解液中で電化反応を行いその表面に酸化被膜を形成する方法であり、メッキ等の分野において陽極酸化法として一般的に知られている方法を用いることができ、例えば1)一定の直流電圧をかけて電解を行う直流電解法、2)直流成分に交流成分を重畳した電圧をかけることにより電解を行うバイポーラ電解法、等を挙げることができる。さらに、物理的表面粗化法としては、金属表面に微小固体粒子を接触、衝突させたり、高エネルギー電磁線を照射するなどの物理的な手段により表面粗化を行う方法であり、例えばサンドブラスト処理、液体ホーニング処理等として知られている方法を挙げることができる。また、サンドブラスト処理、液体ホーニング処理の際の研磨剤としては、例えばサンド、スチールグリッド、スチールショット、カットワイヤー、アルミナ、炭化ケイ素、金属スラグ、ガラスビーズ、プラスチックビーズ等を挙げることができる。

【0038】

物理的粗化処理及び/又は陽極酸化処理により表面を粗面化した該電極端子と該蓋板を本発明のPAS樹脂組成物をシール部材として固定化することにより優れた耐薬品性、耐冷熱性を発揮するものとなる。そして、シール部材として固定化する際には、該シール部材により該電極端子と該蓋板をかしめる方法、該電極と該蓋板を固定化する一体成形を行う方法、等を挙げることができ、その中でも特に生産性に優れた方法となることから、例えば射出成形機、押出成形機、圧縮成形機などを用いた金属インサート成形により、該電極端子及び/又は該蓋板に対し、本発明のPAS樹脂組成物をシール部材として成形し、一体化する方法が挙げられる。

【発明の効果】

【0039】

本発明のPAS樹脂組成物は、優れた耐薬品性、耐冷熱性、良成形性をあわせもつことから、特に二次電池封口板用シール部材、リチウム電池封口板用シール部材として優れた特性の有するものである。

【実施例】

【0040】

以下に本発明を実施例により具体的に説明するが、本発明はこれらによりなんら制限されるものではない。

【0041】

実施例及び比較例において用いた、ポリアリーレンスルフィド(A)、α−アルミナ(B)、エチレン系共重合体(C)、その他添加剤を以下に示す。

【0042】

<ポリアリーレンスルフィド(A)>

ポリ(p−フェニレンスルフィド)(以下、単にPPS(a1−2)と記す。):溶融粘度400ポイズ。

ポリ(p−フェニレンスルフィド)(以下、単にPPS(a1−3)と記す。):溶融粘度1600ポイズ。

ポリ(p−フェニレンスルフィド)(以下、単にPPS(a2−1)と記す。):溶融粘度450ポイズ。

【0043】

<α−アルミナ(B)>

α−アルミナ(b−1);昭和電工(株)製、(商品名)A−43−M;加圧かさ密度2.00g/cm3。

α−アルミナ(b−2);昭和電工(株)製、(商品名)A−43−L;加圧かさ密度1.90g/cm3。

α−アルミナ(b−3);昭和電工(株)製、(商品名)A−50−F;加圧かさ密度1.74g/cm3。

α−アルミナ(b−4);昭和電工(株)製、(商品名)A−50−K;加圧かさ密度1.95g/cm3。

α−アルミナ(b−5);昭和電工(株)製、(商品名)AL−43−M;加圧かさ密度2.35g/cm3。

α−アルミナ(b−6);昭和電工(株)製、(商品名)A−42−6;加圧かさ密度2.20g/cm3。

【0044】

<エチレン系共重合体(C)>

エチレン−α、β−不飽和カルボン酸アルキルエステル−無水マレイン酸共重合体(c1−1)(以下、単にエチレン系共重合体(c1−1)と記す。):アルケマ(株)製、(商品名)ボンダインAX8390。

エチレン−α、β−不飽和カルボン酸−グリシジルエステル共重合体(c2−1)(以下、単にエチレン系共重合体(c2−1)と記す。):住友化学(株)製、(商品名)ボンドファーストE。

エチレン−α、β−不飽和カルボン酸グリシジルエステル−酢酸ビニル共重合体(c3−1)(以下、単にエチレン系共重合体(c3−1)と記す。):住友化学(株)製、(商品名)ボンドファースト7B。

エチレン−α、β−不飽和カルボン酸グリシジルエステル−アルキルエステル共重合体(c4−1)(以下、単にエチレン系共重合体(c4−1)と記す。):住友化学(株)製、(商品名)ボンドファースト7M。

無水マレイン酸変性直鎖状低密度ポリエチレン(c5−1)(以下、単にエチレン系共重合体(c5−1)と記す。);以下の合成例3により調製。

【0045】

<ガラス繊維>

ガラス繊維;オーシーヴィー津(株)製、(商品名)RES03−TP91;繊維径9μm、繊維長3mm。

【0046】

<合成例1(PPS(a1−2、a1−3)の合成)>

攪拌機を装備する50リットルオートクレーブに、硫化ナトリウム2.9水和物6214g及びN−メチル−2−ピロリドン17000gを仕込み、窒素気流下攪拌しながら徐々に205℃まで昇温して、1355gの水を留去した。この系を140℃まで冷却した後、p−ジクロロベンゼン7150g、3,5−ジクロロアニリン47g(p−ジクロロベンゼンと3,5−ジクロロアニリンの総量に対して約0.6モル%)、N−メチル−2−ピロリドン5000gを添加し、窒素気流下に系を封入した。この系を2時間かけて225℃に昇温し、225℃にて2時間重合させた後、30分かけて250℃に昇温し、さらに250℃にて3時間重合を行った。重合終了後、室温まで冷却し、遠心分離器により固形分を単離した。該固形分を温水でポリマーを繰り返し洗浄し100℃で一昼夜乾燥することにより、溶融粘度が250ポイズのアミノ基置換ポリ(p−フェニレンスルフィド)(以下、PPS(a1−1)と記す。)を得た。このPPS(a1−1)を、さらに窒素雰囲気下250℃で4時間硬化を行いアミノ基置換ポリ(p−フェニレンスルフィド)(以下、PPS(a1−2)と記す。)を得た。

【0047】

得られたPPS(a1−2)の溶融粘度は400ポイズであった。

【0048】

さらに、得られたPPS(a1−2)を、酸素雰囲気下230℃で4時間硬化を行い 溶融粘度が1600ポイズのアミノ基置換ポリ(p−フェニレンスルフィド)(以下、PPS(a1−3)と記す。)を得た。

【0049】

<合成例2(PPS(a2−1)の合成)>

攪拌機を装備する50リットルオートクレーブに、47%硫化水素ナトリウム水溶液5607g、48%水酸化ナトリウム水溶液3807g及びN−メチル−2−ピロリドン10773gを仕込み、窒素気流下攪拌しながら徐々に200℃まで昇温して、4533gの水を留去した。この系を170℃まで冷却した後、p−ジクロロベンゼン7060gとN−メチル−2−ピロリドン5943gを添加し、窒素気流下に系を封入した。この系を225℃に昇温し、225℃にて1時間重合し、さらに250℃まで昇温し、250℃にて2時間重合した。更に、250℃で水1503gを圧入し、再度255℃まで昇温し、225℃にて3時間重合を行った。重合終了後、室温まで冷却し、遠心分離器により固形分を単離した。該固形分を130℃のN−メチル−2−ピロリドンで洗浄し、続いて温水で繰り返し洗浄し100℃で一昼夜乾燥することにより、溶融粘度が450ポイズの直鎖状ポリ(p−フェニレンスルフィド)(以下、PPS(a2−1)と記す。))を得た。

【0050】

<合成例3(エチレン系共重合体(c5−1)の合成)>

直鎖状低密度ポリエチレン(東ソー(株)製、商品名ニポロンL F13)10kgに対し無水マレイン酸(和光純薬工業(株)製)250g、ジアルキルパーオキサイド(日本油脂(株)製、商品名パーヘキサ25B)10gをヘキシェルミキサーにて均一に混合した。その後、二軸押出機(東芝機械(株)、商品名TEM−35B)にて、シリンダー温度220℃で押し出し、無水マレイン酸変性直鎖状低密度ポリエチレンを得た。赤外線吸収スペクトルによりカルボニル基による吸収を測定し、別途作成した検量線から求めた無水マレイン酸付加量は1.4wt%であった。また、密度は929kg/m3、メルトマスフローレートは1.7g/10min(測定温度190℃、荷重21.18N)であった。

【0051】

評価・測定方法を以下に示す。

【0052】

〜PASの溶融粘度測定〜

直径1mm、長さ2mmのダイスを装着した高化式フローテスター((株)島津製作所製、(商品名)CFT−500)にて、測定温度315℃、荷重10kgの条件下で溶融粘度の測定を行った。

【0053】

〜耐冷熱性、耐薬品性の評価〜

キシダ化学製、(商品名)LBG−96533(エチレンカーボネート:ジメチルカーボネート=1:1の混合溶媒に六フッ化燐酸リチウムが1mol%/リットル添加された電解液)を上部が開放されたアルミニウム製容器に入れ、容器と封口板とを溶接して密閉し、図4に示す二次電池用容器を作製した。該二次電池用容器を60℃で1時間保持した後、−40℃で1時間保持することを1サイクルとする冷熱サイクルに1000サイクル供し、蓋板とシール材との界面及び電極とシール材との界面を検査用液体で浸した。該二次電池用容器内を0.2MPaに昇圧して1分間保持し、耐冷熱性を評価した。

○:検査用液体に浸された界面から気泡が発生しない場合。

×:検査用液体に浸された界面から気泡が発生した場合。

【0054】

次に、耐冷熱性試験を行った該二次電池用容器の封口板を切り出し、該封口板を1重量%フッ化水素酸水溶液に24hr浸せきした。該封口板シール部の表面粗さRy(JIS B0601−1994)から耐薬品性を評価した。

○:Ryが10μm未満であったもの。

×:Ryが10μm以上であったもの。

【0055】

実施例1

合成例1で得られたPPS(a1−2)7kg、α−アルミナ(b−1)2kg、エチレン系共重合体(c1−1)1kgをあらかじめタンブラーにて均一に混合した。その後、シリンダー温度300℃に設定した二軸押出機(東芝機械(株)、(商品名)TEM−35B)にて溶融混錬を行いペレット化した。その後、175℃で5時間乾燥しポリアリーレンスルフィド樹脂組成物を得た。

【0056】

一方、図2に示す形状のアルミニウムA1050製蓋板及び図3に示す形状のアルミニウムA1050製平板を用意し、アセトンによる脱脂処理後、1%水酸化ナトリウム水溶液、次いで10%硫酸水溶液に浸漬し、さらに15%硫酸水溶液中で電流密度0.5A/cm3で陽極酸化処理することにより、表面を粗面化したアルミニウムA1050製蓋板及びアルミニウムA1050製電極を得た。

【0057】

また、図3に示す形状の銅C1100製平板を用意し、アセトンによる脱脂処理後、#600のアルミナ、次いで#2000のアルミナにて液体ホーニング処理を行い、表面を粗面化した銅電極を得た。

【0058】

表面を粗面化したアルミニウム製蓋板、アルミニウム製電極及び銅製電極のそれぞれに対し、得られたポリアリーレンスルフィド樹脂組成物がシール部材となるように図1に示す形状にインサート成形を行った。

【0059】

得られた二次電池封口板用シール部材の耐冷熱性、耐薬品性の評価を行った。その結果を表1に記す。

【0060】

実施例2

合成例1で得られたPPS(a1−2)7kg、α−アルミナ(b−2)1.5kg、エチレン系共重合体(c1−1)1.5kgをあらかじめタンブラーにて均一に混合した。その後、シリンダー温度300℃に設定した二軸押出機(東芝機械(株)、(商品名)TEM−35B)にて溶融混錬を行いペレット化した。その後、175℃で5時間乾燥しポリアリーレンスルフィド樹脂組成物を得た。

【0061】

得られたポリアリーレンスルフィド樹脂組成物をシール部材とした以外は、実施例1と同様の方法にて成形を行った。

【0062】

得られた二次電池封口板用シール部材の耐冷熱性、耐薬品性の評価を行った。その結果を表1に記す。

【0063】

実施例3

合成例1で得られたPPS(a1−2)7kg、α−アルミナ(b−3)2.5kg、エチレン系共重合体(c1−1)0.5kgをあらかじめタンブラーにて均一に混合した。その後、シリンダー温度300℃に設定した二軸押出機(東芝機械(株)、(商品名)TEM−35B)にて溶融混錬を行いペレット化した。その後、175℃で5時間乾燥しポリアリーレンスルフィド樹脂組成物を得た。

【0064】

得られたポリアリーレンスルフィド樹脂組成物をシール部材とした以外は、実施例1と同様の方法にて成形を行った。

【0065】

得られた二次電池封口板用シール部材の耐冷熱性、耐薬品性の評価を行った。その結果を表1に記す。

【0066】

実施例4

合成例1で得られたPPS(a1−2)7.2kg、α−アルミナ(b−4)2kg、エチレン系共重合体(c1−1)0.8kgをあらかじめタンブラーにて均一に混合した。その後、シリンダー温度300℃に設定した二軸押出機(東芝機械(株)、(商品名)TEM−35B)にて溶融混錬を行いペレット化した。その後、175℃で5時間乾燥しポリアリーレンスルフィド樹脂組成物を得た。

【0067】

得られたポリアリーレンスルフィド樹脂組成物をシール部材とした以外は、実施例1と同様の方法にて成形を行った。

【0068】

得られた二次電池封口板用シール部材の耐冷熱性、耐薬品性の評価を行った。その結果を表1に記す。

【0069】

実施例5

合成例1で得られたPPS(a1−2)7.2kg、α−アルミナ(b−1)2kg、エチレン系共重合体(c2−1)0.8kgをあらかじめタンブラーにて均一に混合した。その後、シリンダー温度300℃に設定した二軸押出機(東芝機械(株)、(商品名)TEM−35B)にて溶融混錬を行いペレット化した。その後、175℃で5時間乾燥しポリアリーレンスルフィド樹脂組成物を得た。

【0070】

得られたポリアリーレンスルフィド樹脂組成物をシール部材とした以外は、実施例1と同様の方法にて成形を行った。

【0071】

得られた二次電池封口板用シール部材の耐冷熱性、耐薬品性の評価を行った。その結果を表1に記す。

【0072】

実施例6

合成例1で得られたPPS(a1−2)6.6kg、α−アルミナ(b−1)2.2kg、エチレン系共重合体(c3−1)1.2kgをあらかじめタンブラーにて均一に混合した。その後、シリンダー温度300℃に設定した二軸押出機(東芝機械(株)、(商品名)TEM−35B)にて溶融混錬を行いペレット化した。その後、175℃で5時間乾燥しポリアリーレンスルフィド樹脂組成物を得た。

【0073】

得られたポリアリーレンスルフィド樹脂組成物をシール部材とした以外は、実施例1と同様の方法にて成形を行った。

【0074】

得られた二次電池封口板用シール部材の耐冷熱性、耐薬品性の評価を行った。その結果を表1に記す。

【0075】

実施例7

合成例1で得られたPPS(a1−2)6.8kg、α−アルミナ(b−1)2.2kg、エチレン系共重合体(c4−1)1kgをあらかじめタンブラーにて均一に混合した。その後、シリンダー温度300℃に設定した二軸押出機(東芝機械(株)、(商品名)TEM−35B)にて溶融混錬を行いペレット化した。その後、175℃で5時間乾燥しポリアリーレンスルフィド樹脂組成物を得た。

【0076】

得られたポリアリーレンスルフィド樹脂組成物をシール部材とした以外は、実施例1と同様の方法にて成形を行った。

【0077】

得られた二次電池封口板用シール部材の耐冷熱性、耐薬品性の評価を行った。その結果を表1に記す。

【0078】

実施例8

合成例2で得られたPPS(a2−1)7.2kg、α−アルミナ(b−1)1.8kg、エチレン系共重合体(c5−1)1kgをあらかじめタンブラーにて均一に混合した。その後、シリンダー温度300℃に設定した二軸押出機(東芝機械(株)、(商品名)TEM−35B)にて溶融混錬を行いペレット化した。その後、175℃で5時間乾燥しポリアリーレンスルフィド樹脂組成物を得た。

【0079】

得られたポリアリーレンスルフィド樹脂組成物をシール部材とした以外は、実施例1と同様の方法にて成形を行った。

【0080】

得られた二次電池封口板用シール部材の耐冷熱性、耐薬品性の評価を行った。その結果を表1に記す。

【0081】

比較例1

合成例1で得られたPPS(a1−2)7kg、エチレン系共重合体(c1−1)1kgをあらかじめタンブラーにて均一に混合した。その後、シリンダー温度300℃に設定した二軸押出機(東芝機械(株)、(商品名)TEM−35B)にて溶融混錬を行いペレット化した。その後、175℃で5時間乾燥しポリアリーレンスルフィド樹脂組成物を得た。

【0082】

得られたポリアリーレンスルフィド樹脂組成物をシール部材として実施例1と同様の方法にて二次電池封口板用シール部材として成形することを試みたが、射出成形機のノズル先端からの溶融樹脂漏れが激しく成形できなかった。

【0083】

比較例2

合成例1で得られたPPS(a1−2)5kg、α−アルミナ(b−1)4kg、エチレン系共重合体(c1−1)1kgをあらかじめタンブラーにて均一に混合した。その後、シリンダー温度300℃に設定した二軸押出機(東芝機械(株)、(商品名)TEM−35B)にて溶融混錬を行いペレット化した。その後、175℃で5時間乾燥しポリアリーレンスルフィド樹脂組成物を得た。

【0084】

得られたポリアリーレンスルフィド樹脂組成物をシール部材とした以外は、実施例1と同様の方法にて成形を行った。

【0085】

得られたシール部材は耐冷熱性、耐薬品性に劣るものであった。その結果を表2に示す。

【0086】

比較例3

α−アルミナ(b−1)の代わりにα−アルミナ(b−5)とした以外は、実施例1と同様の方法によりポリアリーレンスルフィド樹脂組成物を得た。

【0087】

得られたポリアリーレンスルフィド樹脂組成物をシール部材として実施例1と同様の方法にて二次電池封口板用シール部材として成形することを試みたが、射出成形機のノズル先端からの溶融樹脂漏れが激しく成形できなかった。

【0088】

比較例4

α−アルミナ(b−1)の代わりにα−アルミナ(b−6)とした以外は、実施例1と同様の方法によりポリアリーレンスルフィド樹脂組成物を得た。

【0089】

得られたポリアリーレンスルフィド樹脂組成物をシール部材として実施例1と同様の方法にて二次電池封口板用シール部材として成形することを試みたが、射出成形機のノズル先端からの溶融樹脂漏れが激しく成形できなかった。

【0090】

比較例5

合成例1で得られたPPS(a1−2)7kg、α−アルミナ(b−1)2kgをあらかじめタンブラーにて均一に混合した。その後、シリンダー温度300℃に設定した二軸押出機(東芝機械(株)、(商品名)TEM−35B)にて溶融混錬を行いペレット化した。その後、175℃で5時間乾燥しポリアリーレンスルフィド樹脂組成物を得た。

【0091】

得られたポリアリーレンスルフィド樹脂組成物をシール部材とした以外は、実施例1と同様の方法にて成形を行った。

【0092】

得られたシール部材は耐冷熱性に劣るものであった。評価結果を表2に示す。

【0093】

比較例6

PPS(a1−2)の代わりにPPS(a1−3)とした以外は、実施例1と同様の方法によりポリアリーレンスルフィド樹脂組成物を得た。

【0094】

得られたポリアリーレンスルフィド樹脂組成物をシール部材とした以外は、実施例1と同様の方法にて成形を行った。

【0095】

得られたシール部材は耐冷熱性に劣るものであった。評価結果を表2に示す。

【0096】

比較例7

合成例1で得られたPPS(a1−2)7kg、ガラス繊維(2kg)、エチレン系共重合体(c1−1)1kgをあらかじめタンブラーにて均一に混合した。その後、シリンダー温度300℃に設定した二軸押出機(東芝機械(株)、(商品名)TEM−35B)にて溶融混錬を行いペレット化した。その後、175℃で5時間乾燥しポリアリーレンスルフィド樹脂組成物を得た。

【0097】

得られたポリアリーレンスルフィド樹脂組成物をシール部材とした以外は、実施例1と同様の方法にて成形を行った。

【0098】

得られたシール部材は耐薬品性に劣るものであった。評価結果を表2に示す。

【0099】

【表1】

【0100】

【表2】

【産業上の利用可能性】

【0101】

本発明のPAS樹脂組成物は、優れた耐薬品性、耐冷熱性、良成形性をあわせもつことから、特に二次電池封口板用シール部材、リチウム電池封口板用シール部材として優れた特性の有するものであり、その産業上利用可能性は極めて高いものである。

【図面の簡単な説明】

【0102】

【図1】;二次電池封口板の概略図。

【図2】;実施例及び比較例で用いた蓋板を示した概略図(単位:mm)。

【図3】;実施例及び比較例で用いた電極を示した概略図(単位:mm)。

【図4】実施例及び比較例より得られた二次電池封口板の耐冷熱性試験の評価容器の概略図。

【符号の説明】

【0103】

1;アルミニウム製電極端子。

2;銅製電極端子。

3;シール部材。

4;蓋板。

【技術分野】

【0001】

本発明は、ポリアリーレンスルフィド樹脂組成物に関するものであり、詳細には優れた耐薬品性、耐冷熱性、良成形性をあわせもつことから特に二次電池封口板用シール部材に適したポリアリーレンスルフィド樹脂組成物に関するものである。

【背景技術】

【0002】

近年、車載用あるいは民生用において、高電圧、高エネルギー密度の二次電池として、リチウム電池が注目されている。

【0003】

リチウム電池は、電池の劣化を防ぐため、電池容器内部と外部とのシール性を保持する必要がある。リチウム電池封口板の蓋板と電極端子との間のシールには、O−リングによるシール、ないしは表面処理金属で樹脂とを一体化したシールが使用されてきた。

【0004】

ポリ(p−フェニレンスルフィド)(以下、PPSと略記することもある。)に代表されるポリアリーレンスルフィド(以下、PASと略記することもある。)は、優れた機械的特性、熱的特性、電気的特性を有し、自動車機器部材、電気・電子機器部材及びOA機器部材等に幅広く使用されており、リチウム電池のシール部材としても検討されており、特定の弾性率を有するエラストマ樹脂を含有したポリフェニレンスルフィド樹脂組成物を用いた封口板(例えば特許文献1参照。)、高結晶化度の非強化型ポリフェニレンスルフィド樹脂を用いた封口板(例えば特許文献2参照。)、ポリフェニレンスルフィドにガラス繊維を配合したポリフェニレンスルフィド樹脂組成物からなるシール材(例えば特許文献3参照。)、等が提案されている。

【0005】

また、ポリフェニレンスルフィド樹脂組成物として、PPSに特定のアルミナを配合したポリフェニレンスルフィド樹脂組成物(例えば特許文献4,5参照。)が提案されている。

【先行技術文献】

【特許文献】

【0006】

【特許文献1】特開2008−027823号公報(特許請求の範囲参照。)

【特許文献2】特開2008−027849号公報(特許請求の範囲参照。)

【特許文献3】特開平08−321287号公報(特許請求の範囲参照。)

【特許文献4】特開平04−033958号公報(特許請求の範囲参照。)

【特許文献5】特開2002−146187号公報(特許請求の範囲参照。)

【発明の概要】

【発明が解決しようとする課題】

【0007】

しかし、特許文献1に提案された封口板においては、該封口板を構成するポリフェニレンスルフィド樹脂組成物の収縮率が大きく寸法精度に劣ることから、封口板としての信頼性に課題を有するものであった。また、特許文献2に開示された封口板においては、該封口板を構成するポリフェニレンスルフィド樹脂は成形条件幅が狭く良品を得るための安定生産性に劣るという課題を有していた。さらに、特許文献3に提案された封口板においては、該封口板を構成するポリフェニレンスルフィド樹脂組成物が電解液から生じたフッ化水素酸に侵されやすく封口板としての耐薬品性に劣るという課題を有していた。また、特許文献4及び特許文献5に提案されたポリフェニレンスルフィド樹脂組成物は、成形加工性に劣るという課題を有するものであった。

【0008】

そこで、耐薬品性、耐冷熱性、良成形性に優れる樹脂組成物、及び耐薬品性に優れる二次電池封口板用シール部材が求められていた。

【課題を解決するための手段】

【0009】

本発明者は、上記課題に関し鋭意検討した結果、特定のポリアリーレンスルフィド樹脂、特定のアルミナ、特定のエチレン系共重合体からなる樹脂組成物が、優れた耐薬品性、耐冷熱性、良成形性を有すること、二次電池封口板用シール部材として優れることを見出し、本発明を完成するに至った。

【0010】

即ち、本発明は、直径1mm、長さ2mmのダイスを装着した高化式フローテスターにて、測定温度315℃、荷重10kgの条件下で測定した溶融粘度100〜1000ポイズのポリアリーレンスルフィド(A)50〜89重量%、98MPaでの加圧かさ密度2.00g/cm3以下のα−アルミナ(B)10〜30重量%、及び、エチレン−α、β−不飽和カルボン酸アルキルエステル−無水マレイン酸共重合体(c1),エチレン−α、β−不飽和カルボン酸グリシジルエステル共重合体(c2),エチレン−α、β−不飽和カルボン酸グリシジルエステル−酢酸ビニル共重合体(c3),エチレン−α、β−不飽和カルボン酸グリシジルエステル−α、β−不飽和カルボン酸アルキルエステル共重合体(c4),無水マレイン酸グラフト変性エチレン−α−オレフィン共重合体(c5)からなる群より選択される少なくとも1種以上のエチレン系共重合体(C)1〜20重量%からなることを特徴とするポリアリーレンスルフィド樹脂組成物、及び該ポリアリーレンスルフィド樹脂組成物からなる二次電池封口板用シール部材に関するものである。

【0011】

以下に、本発明を詳細に説明する。

【0012】

本発明のポリアリーレンスルフィド樹脂組成物は、ポリアリーレンスルフィド(A)50〜89重量%、α−アルミナ(B)10〜30重量%、及び、エチレン系共重合体(C)1〜20重量%からなるものである。

【0013】

該ポリアリーレンスルフィド(A)(以下、PAS(A)と記すことがある。)は、直径1mm、長さ2mmのダイスを装着した高化式フローテスターにて、測定温度315℃、荷重10kgの条件下で測定した溶融粘度が100〜1000ポイズであるポリアリーレンスルフィドである。該ポリアリーレンスルフィド(A)としては、一般にポリアリーレンスルフィドと称される範疇に属するものであればよく、該PASとしては、例えばp−フェニレンスルフィド単位、m−フェニレンスルフィド単位、o−フェニレンスルフィド単位、フェニレンスルフィドスルフォン単位、フェニレンスルフィドケトン単位、フェニレンスルフィドエーテル単位、ビフェニレンスルフィド単位からなる単独重合体又は共重合体を挙げることができ、該PASの具体的例示としては、ポリ(p−フェニレンスルフィド)、ポリフェニレンスルフィドスルフォン、ポリフェニレンスルフィドケトン、ポリフェニレンスルフィドエーテル等が挙げられ、その中でも、特に耐熱性、強度特性に優れることから、ポリ(p−フェニレンスルフィド)であることが好ましい。

【0014】

そして、該PAS(A)は、直径1mm、長さ2mmのダイスを装着した高化式フローテスターにて、測定温度315℃、荷重10kgの条件下で測定した溶融粘度が100〜1000ポイズのPASであり、特に機械的強度と薄肉流動性に優れるPAS樹脂組成物となることから200〜600ポイズのPASであることが好ましい。ここで、溶融粘度が100ポイズ未満の場合、樹脂組成物の機械的強度の低下が認められる。一方、溶融粘度が1000ポイズを超える場合、樹脂組成物は薄肉流動性に劣り、二次電池封口板用シール部材とした際の耐冷熱性に劣るものとなる。

【0015】

該PAS(A)の製造方法として、PASの製造方法として知られている方法により製造することが可能であり、例えば極性溶媒中で硫化アルカリ金属塩、ポリハロ芳香族化合物を重合することにより得る事が可能である。その際の極性有機溶媒としては、例えばN−メチル−2−ピロリドン、シクロヘキシルピロリドン、ジメチルホルムアミド、ジメチルアセトアミド等を挙げる事ができ、硫化アルカリ金属塩としては、例えば硫化ナトリウム、硫化ルビジウム、硫化リチウムの無水物又は水和物を挙げる事ができる。また、硫化アルカリ金属塩としては、水硫化アルカリ金属塩とアルカリ金属水酸化物を反応させたものであってもよい。ポリハロ芳香族化合物としては、例えば、p−ジクロロベンゼン、p−ジブロモベンゼン、p−ジヨードベンゼン、m−ジクロロベンゼン、m−ジブロモベンゼン、m−ジヨードベンゼン、4,4’−ジクロロジフェニルスルホン、4,4’−ジクロロベンゾフェノン、4,4’−ジクロロジフェニルエーテル、4,4’−ジクロロビフェニル等を挙げる事ができる。

【0016】

また、PAS(A)としては、直鎖状のものであっても、重合時にトリハロゲン以上のポリハロゲン化合物を少量添加して若干の架橋又は分岐構造を導入したものであっても、PASの分子鎖の一部及び/又は末端を例えば、カルボキシル基、カルボキシ金属塩、アルキル基、アルコキシ基、アミノ基、ニトロ基等の官能基により変性されたものであっても、窒素などの非酸化性の不活性ガス中で加熱処理を施したものであってもかまわないし、さらにこれらの構造の混合物であってもかまわない。また、該PAS(A)は、加熱硬化前又は後に脱イオン処理(酸洗浄や熱水洗浄など)、あるいはアセトン、メチルアルコールなどの有機溶媒による洗浄処理を行うことによってイオン、オリゴマーなどの不純物を低減させたものであってもよい。さらに、重合反応終了後に不活性ガス又は酸化性ガス中で加熱処理を行い硬化を行ったものであってもよい。

【0017】

該PAS(A)の配合量としては、特に成形性と耐冷熱性とに優れたPAS樹脂組成物となることから、該PAS(A)を50〜89重量%、より好ましくは55〜85重量%を含んでなるPAS樹脂組成物であることが好ましい。ここで、配合量が50重量%未満の場合、樹脂組成物は成形性に劣るものとなる。一方、配合量が89重量%を超える場合、機械的特性に劣るものとなる。

【0018】

本発明のポリアリーレンスルフィド樹脂組成物を構成するα−アルミナ(B)は、98MPaでの加圧かさ密度が2.00g/cm3以下のα−アルミナであり、α−アルミナとしては、α−アルミナと称される範疇に属するものであればいかなるものでもよく、不純物を低減した低ソーダのα−アルミナであっても構わない。また、該アルミナはシランカップリング剤などの表面処理が施されたものであっても構わない。

【0019】

該α−アルミナ(B)は、98MPaで加圧成形した粉体の密度である加圧かさ密度が2.00g/cm3以下のα−アルミナであり、特に成形性の優れる樹脂組成物となることから1.90g/cm3以下のα−アルミナであることが好ましい。ここで、加圧かさ密度が2.00g/cm3を超えるα−アルミナである場合、樹脂組成物の溶融時の粘度が向上せず成形性に劣るものとなる。

【0020】

該α−アルミナ(B)としては、加圧かさ密度が2.00cm3/gの(商品名)A−43−M(昭和電工(株)製)、加圧かさ密度が1.90cm3/gの(商品名)A−43−L(昭和電工(株)製)、加圧かさ密度が1.74cm3/gの(商品名)A−50−F(昭和電工(株)製)等を市販品として入手することができる。

【0021】

該α−アルミナ(B)の配合量としては、特に成形性と耐冷熱性とに優れたPAS樹脂組成物となることから、該α−アルミナ(B)を10〜30重量%、より好ましくは15〜25重量%を含んでなるPAS樹脂組成物であることが好ましい。ここで、配合量が10重量%未満の場合、樹脂組成物の溶融粘度が低すぎて成形性に劣るものとなる。一方、配合量が30重量%を超える場合、耐冷熱性に劣るものとなる。

【0022】

本発明のポリアリーレンスルフィド樹脂組成物を構成するエチレン系共重合体(C)は、ポリアリーレンスルフィド樹脂組成物の耐冷熱性を改良するものであり、エチレン−α、β−不飽和カルボン酸アルキルエステル−無水マレイン酸共重合体(c1),エチレン−α、β−不飽和カルボン酸グリシジルエステル共重合体(c2),エチレン−α、β−不飽和カルボン酸グリシジルエステル−酢酸ビニル共重合体(c3),エチレン−α、β−不飽和カルボン酸グリシジルエステル−α、β−不飽和カルボン酸アルキルエステル共重合体(c4),無水マレイン酸グラフト変性エチレン−α−オレフィン共重合体(c5)からなる群より選択される少なくとも1種以上のエチレン系共重合体である。

【0023】

該エチレン−α、β−不飽和カルボン酸アルキルエステル−無水マレイン酸共重合体(c1)としては、この範疇に属するものであれば如何なるものを用いても良く、中でも得られるポリアリーレンスルフィド樹脂組成物が耐冷熱性等に優れることから、エチレン残基単位:α、β−不飽和カルボン酸アルキルエステル残基単位:無水マレイン酸残基単位(重量比)=50〜98:40〜1:10〜1の範囲であることが好ましい。該エチレン−α、β−不飽和カルボン酸アルキルエステル−無水マレイン酸共重合体(c1)の具体的例示としては、(商品名)ボンダインLX4110(アルケマ社製)、(商品名)ボンダインTX8030(アルケマ社製)、(商品名)ボンダインAX8390(アルケマ社製)等が挙げられる。

【0024】

該エチレン−α、β−不飽和カルボン酸グリシジルエステル共重合体(c2)としては、この範疇に属するものであれば如何なるものを用いても良く、中でも得られるポリアリーレンスルフィド樹脂組成物が耐冷熱性等に優れることから、エチレン残基単位:α、β−不飽和カルボン酸グリシジルエステル残基単位(重量比)=85〜99:15〜1の範囲であることが好ましい。該エチレン−α、β−不飽和カルボン酸グリシジルエステル共重合体(c2)の具体的例示としては、(商品名)ボンドファースト2C(住友化学(株)製)、(商品名)ボンドファーストE(住友化学(株)製)等が挙げられる。

【0025】

該エチレン−α、β−不飽和カルボン酸グリシジルエステル−酢酸ビニル共重合体(c3)としては、この範疇に属するものであれば如何なるものを用いても良く、中でも得られるポリアリーレンスルフィド樹脂組成物が耐冷熱性等に優れることから、エチレン残基単位:α、β−不飽和カルボン酸グリシジルエステル残基単位:酢酸ビニル残基単位(重量比)=50〜98:15〜1:35〜1の範囲であることが好ましい。該エチレン−α、β−不飽和カルボン酸グリシジルエステル−酢酸ビニル共重合体(c3)の具体的例示としては、(商品名)ボンドファースト2B(住友化学(株)製)、(商品名)ボンドファースト7B(住友化学(株)製)等が挙げられる。

【0026】

該エチレン−α、β−不飽和カルボン酸グリシジルエステル−α、β−不飽和カルボン酸アルキルエステル共重合体(c4)としては、この範疇に属するものであれば如何なるものを用いても良く、中でも得られるポリアリーレンスルフィド樹脂組成物が耐冷熱性等に優れることから、エチレン残基単位:α、β−不飽和カルボン酸グリシジルエステル残基単位:α、β−不飽和カルボン酸アルキルエステル残基単位(重量比)=50〜98:10〜1:40〜1の範囲であることが好ましい。該エチレン−α、β−不飽和カルボン酸グリシジルエステル−α、β−不飽和カルボン酸アルキルエステル共重合体(c4)の具体的例示としては、(商品名)ボンドファースト7L(住友化学(株)製)、(商品名)ボンドファースト7M(住友化学(株)製)等が挙げられる。

【0027】

該無水マレイン酸グラフト変性エチレン−α−オレフィン共重合体(c5)としては、この範疇に属するものであれば如何なるものを用いても良く、中でも得られるポリアリーレンスルフィド樹脂組成物が耐冷熱性等に優れることから、エチレン残基単位:α−オレフィン残基単位:無水マレイン酸残基単位(重量比)=50〜98:45〜1:5〜1の範囲からなるものであることが好ましく、具体的には無水マレイン酸グラフト変性直鎖状低密度ポリエチレン、無水マレイン酸グラフト変性エチレン−プロピレンゴム等が挙げられる。該無水マレイン酸グラフト変性エチレン−α−オレフィン共重合体(c5)は、例えばエチレン−α−オレフィン共重合体、過酸化物、無水マレイン酸を共存し、グラフト化反応を進行することにより入手することが可能である。

【0028】

そして、エチレン系共重合体(C)を構成するα−オレフィンとは、炭素数が3以上のα−オレフィンを言い、例えばプロピレン、ブテン−1、4−メチル−ペンテン−1、ヘキセン−1、オクテン−1等を例示できる。また、α、β−不飽和カルボン酸アルキルエステルとしては、例えばアクリル酸、メタクリル酸等のアルキルエステルが挙げられ、具体的には、アクリル酸メチル、アクリル酸エチル、アクリル酸n−プロピル、アクリル酸イソプロピル、アクリル酸n−ブチル、アクリル酸イソブチル、アクリル酸t−ブチル、メタクリル酸メチル、メタクリル酸エチル、メタクリル酸n−プロピル、メタクリル酸イソプロピル、メタクリル酸n−ブチル、メタクリル酸イソブチル、メタクリル酸t−ブチル等が挙げられる。α、β−不飽和カルボン酸グリシジルエステルとしては、例えばアクリル酸グリシジルエステル、メタクリル酸グリシジルエステルが挙げられる。

【0029】

該エチレン系共重合体(C)の配合量としては、耐冷熱性、成形性に優れるPAS樹脂組成物となることから1〜20重量%、より好ましくは3〜15重量%からなるPAS樹脂組成物であることが好ましい。ここで、エチレン系共重合体(C)の配合量が1重量%未満である場合、得られるポリアリーレンスルフィド樹脂組成物は耐冷熱性に劣るものとなる。一方、配合量が20重量%を超える場合、成形加工時の金型汚染がひどくなり好ましくない。

【0030】

本発明のポリアリーレンスルフィド樹脂組成物は、本発明の効果を損なわない範囲で、PAN系炭素繊維やピッチ系炭素繊維等の炭素繊維;グラファイト化繊維、窒化珪素ウイスカー、塩基性硫酸マグネシウムウイスカー、チタン酸バリウムウイスカー、チタン酸カリウムウイスカー、炭化珪素ウイスカー、ボロンウイスカー、酸化亜鉛ウイスカー等のウイスカー;ステンレス繊維等の金属繊維;ロックウール、ジルコニア、チタン酸バリウム、炭化珪素、シリカ、高炉スラグ等の無機系繊維;全芳香族ポリアミド繊維、フェノール樹脂繊維、全芳香族ポリエステル繊維等の有機系繊維;ワラステナイト、マグネシウムオキシサルフェート等の鉱物系繊維が添加されたものであってもよいし、本発明の効果を損なわない範囲で、炭酸カルシウム、炭酸リチウム、炭酸マグネシウム、炭酸亜鉛、マイカ、シリカ、タルク、クレイ、硫酸カルシウム、カオリン、ワラステナイト、ゼオライト、酸化珪素、酸化マグネシウム、酸化ジルコニウム、酸化鉄、酸化スズ、珪酸マグネシウム、珪酸カルシウム、リン酸カルシウム、リン酸マグネシウム、黒鉛、カーボンブラック、ハイドロタルサイトが添加されたものであっても構わない。

【0031】

また、本発明のPAS樹脂組成物は、本発明の効果を損なわない範囲で、従来公知のタルク、カオリン、シリカなどの結晶核剤;ポリアルキレンオキサイドオリゴマー系化合物、チオエーテル系化合物、エステル系化合物、有機リン化合物などの可塑剤;アマイドワックスやカルナバワックスなどの離型剤;酸化防止剤;熱安定剤;滑剤;紫外線防止剤;着色剤;発泡剤などの通常の添加剤を1種以上添加するものであってもよい。

【0032】

さらに、本発明のPAS樹脂組成物は、本発明の目的を逸脱しない範囲で、各種熱硬化性樹脂、熱可塑性樹脂、例えばエポキシ樹脂、シアン酸エステル樹脂、フェノール樹脂、ポリイミド、シリコーン樹脂、ポリエステル、ポリアミド、ポリフェニレンオキサイド、ポリカーボネート、ポリスルホン、ポリエーテルイミド、ポリエーテルスルホン、ポリエーテルケトン、ポリエーテルエーテルケトン、ポリアミドイミド、ポリアミド系エラストマー、ポリエステル系エラストマー、ポリアルキレンオキサイド等の1種以上を混合して使用してなるものであってもよい。

【0033】

本発明のPAS樹脂組成物を製造する際の製造方法としては特に制限はなく、一般的な混合・混練方法として知られている方法を用いる事が可能であり、例えば、全ての原材料を配合し溶融混練する方法;原材料の一部を配合した後で溶融混練し、さらに残りの原材料を配合し溶融混練する方法;あるいは原材料の一部を配合後単軸又は二軸の押出機により溶融混練中にサイドフィーダーを用いて残りの原材料を混合する方法、など、いずれの方法を用いてもよい。また、小量の添加成分については、他の成分を上記の方法などで混練しペレット化した後、成形前に添加することで使用してもよい。そして、溶融混練を行う方法としては、従来から使用されている加熱溶融混練方法を用いることができ、例えば単軸又は二軸押出機、ニーダー、ミル、ブラベンダーなどによる加熱溶融混練方法が挙げられ、特に混練能力に優れた二軸押出機による溶融混練方法が好ましい。また、この際の混練温度は特に限定されるものではなく、通常270〜350℃の中から任意に選ぶことができる。

【0034】

本発明のポリアリーレンスルフィド樹脂組成物は、優れた耐薬品性、耐冷熱性、良成形性をあわせもつことから、各種用途に適応することが可能であり、その中でも、二次電池封口板用シール部材、特に電解液から容易にフッ化水素酸を発生しやすいリチウム電池封口板の物理的粗化処理及び/又は陽極酸化処理により表面を粗面化した電極端子と蓋板との間に配置されるシール部材として好適に用いることが可能である。

【0035】

ここで、二次電池封口板とは、電極端子、蓋板、絶縁のシール部材から構成される二次電池容器の一部材であり、図1に概略図を示す。ここで、1,2は物理的粗化処理及び/又は陽極酸化処理により表面を粗面化した電極端子を示し、電極端子は正極用と負極用の一対の金属からなり、アルミニウム、アルミニウム合金、銅、銅合金から選択される少なくとも1種以上の金属であることが好ましい。3は、シール部材を示し、シール部材は本発明のPAS樹脂組成物よりなることが好ましい。4は物理的粗化処理及び/又は陽極酸化処理により表面を粗面化した蓋板を示し、蓋板の材質としては、アルミニウム、鉄、ステンレス等の金属をあげることができる。

【0036】

そして、該電極端子、該蓋板は、とりわけ電極端子及び蓋板とシール部材、特に本発明のポリアリーレンスルフィド樹脂組成物からなるシール部材、との間のシール性に優れるものとなることから、物理的粗化処理及び/又は陽極酸化処理により表面を粗面化した電極端子、蓋板である。

【0037】

陽極酸化法としては、電極端子、蓋板等の金属製部材を陽極として電解液中で電化反応を行いその表面に酸化被膜を形成する方法であり、メッキ等の分野において陽極酸化法として一般的に知られている方法を用いることができ、例えば1)一定の直流電圧をかけて電解を行う直流電解法、2)直流成分に交流成分を重畳した電圧をかけることにより電解を行うバイポーラ電解法、等を挙げることができる。さらに、物理的表面粗化法としては、金属表面に微小固体粒子を接触、衝突させたり、高エネルギー電磁線を照射するなどの物理的な手段により表面粗化を行う方法であり、例えばサンドブラスト処理、液体ホーニング処理等として知られている方法を挙げることができる。また、サンドブラスト処理、液体ホーニング処理の際の研磨剤としては、例えばサンド、スチールグリッド、スチールショット、カットワイヤー、アルミナ、炭化ケイ素、金属スラグ、ガラスビーズ、プラスチックビーズ等を挙げることができる。

【0038】

物理的粗化処理及び/又は陽極酸化処理により表面を粗面化した該電極端子と該蓋板を本発明のPAS樹脂組成物をシール部材として固定化することにより優れた耐薬品性、耐冷熱性を発揮するものとなる。そして、シール部材として固定化する際には、該シール部材により該電極端子と該蓋板をかしめる方法、該電極と該蓋板を固定化する一体成形を行う方法、等を挙げることができ、その中でも特に生産性に優れた方法となることから、例えば射出成形機、押出成形機、圧縮成形機などを用いた金属インサート成形により、該電極端子及び/又は該蓋板に対し、本発明のPAS樹脂組成物をシール部材として成形し、一体化する方法が挙げられる。

【発明の効果】

【0039】

本発明のPAS樹脂組成物は、優れた耐薬品性、耐冷熱性、良成形性をあわせもつことから、特に二次電池封口板用シール部材、リチウム電池封口板用シール部材として優れた特性の有するものである。

【実施例】

【0040】

以下に本発明を実施例により具体的に説明するが、本発明はこれらによりなんら制限されるものではない。

【0041】

実施例及び比較例において用いた、ポリアリーレンスルフィド(A)、α−アルミナ(B)、エチレン系共重合体(C)、その他添加剤を以下に示す。

【0042】

<ポリアリーレンスルフィド(A)>

ポリ(p−フェニレンスルフィド)(以下、単にPPS(a1−2)と記す。):溶融粘度400ポイズ。

ポリ(p−フェニレンスルフィド)(以下、単にPPS(a1−3)と記す。):溶融粘度1600ポイズ。

ポリ(p−フェニレンスルフィド)(以下、単にPPS(a2−1)と記す。):溶融粘度450ポイズ。

【0043】

<α−アルミナ(B)>

α−アルミナ(b−1);昭和電工(株)製、(商品名)A−43−M;加圧かさ密度2.00g/cm3。

α−アルミナ(b−2);昭和電工(株)製、(商品名)A−43−L;加圧かさ密度1.90g/cm3。

α−アルミナ(b−3);昭和電工(株)製、(商品名)A−50−F;加圧かさ密度1.74g/cm3。

α−アルミナ(b−4);昭和電工(株)製、(商品名)A−50−K;加圧かさ密度1.95g/cm3。

α−アルミナ(b−5);昭和電工(株)製、(商品名)AL−43−M;加圧かさ密度2.35g/cm3。

α−アルミナ(b−6);昭和電工(株)製、(商品名)A−42−6;加圧かさ密度2.20g/cm3。

【0044】

<エチレン系共重合体(C)>

エチレン−α、β−不飽和カルボン酸アルキルエステル−無水マレイン酸共重合体(c1−1)(以下、単にエチレン系共重合体(c1−1)と記す。):アルケマ(株)製、(商品名)ボンダインAX8390。

エチレン−α、β−不飽和カルボン酸−グリシジルエステル共重合体(c2−1)(以下、単にエチレン系共重合体(c2−1)と記す。):住友化学(株)製、(商品名)ボンドファーストE。

エチレン−α、β−不飽和カルボン酸グリシジルエステル−酢酸ビニル共重合体(c3−1)(以下、単にエチレン系共重合体(c3−1)と記す。):住友化学(株)製、(商品名)ボンドファースト7B。

エチレン−α、β−不飽和カルボン酸グリシジルエステル−アルキルエステル共重合体(c4−1)(以下、単にエチレン系共重合体(c4−1)と記す。):住友化学(株)製、(商品名)ボンドファースト7M。

無水マレイン酸変性直鎖状低密度ポリエチレン(c5−1)(以下、単にエチレン系共重合体(c5−1)と記す。);以下の合成例3により調製。

【0045】

<ガラス繊維>

ガラス繊維;オーシーヴィー津(株)製、(商品名)RES03−TP91;繊維径9μm、繊維長3mm。

【0046】

<合成例1(PPS(a1−2、a1−3)の合成)>

攪拌機を装備する50リットルオートクレーブに、硫化ナトリウム2.9水和物6214g及びN−メチル−2−ピロリドン17000gを仕込み、窒素気流下攪拌しながら徐々に205℃まで昇温して、1355gの水を留去した。この系を140℃まで冷却した後、p−ジクロロベンゼン7150g、3,5−ジクロロアニリン47g(p−ジクロロベンゼンと3,5−ジクロロアニリンの総量に対して約0.6モル%)、N−メチル−2−ピロリドン5000gを添加し、窒素気流下に系を封入した。この系を2時間かけて225℃に昇温し、225℃にて2時間重合させた後、30分かけて250℃に昇温し、さらに250℃にて3時間重合を行った。重合終了後、室温まで冷却し、遠心分離器により固形分を単離した。該固形分を温水でポリマーを繰り返し洗浄し100℃で一昼夜乾燥することにより、溶融粘度が250ポイズのアミノ基置換ポリ(p−フェニレンスルフィド)(以下、PPS(a1−1)と記す。)を得た。このPPS(a1−1)を、さらに窒素雰囲気下250℃で4時間硬化を行いアミノ基置換ポリ(p−フェニレンスルフィド)(以下、PPS(a1−2)と記す。)を得た。

【0047】

得られたPPS(a1−2)の溶融粘度は400ポイズであった。

【0048】

さらに、得られたPPS(a1−2)を、酸素雰囲気下230℃で4時間硬化を行い 溶融粘度が1600ポイズのアミノ基置換ポリ(p−フェニレンスルフィド)(以下、PPS(a1−3)と記す。)を得た。

【0049】

<合成例2(PPS(a2−1)の合成)>

攪拌機を装備する50リットルオートクレーブに、47%硫化水素ナトリウム水溶液5607g、48%水酸化ナトリウム水溶液3807g及びN−メチル−2−ピロリドン10773gを仕込み、窒素気流下攪拌しながら徐々に200℃まで昇温して、4533gの水を留去した。この系を170℃まで冷却した後、p−ジクロロベンゼン7060gとN−メチル−2−ピロリドン5943gを添加し、窒素気流下に系を封入した。この系を225℃に昇温し、225℃にて1時間重合し、さらに250℃まで昇温し、250℃にて2時間重合した。更に、250℃で水1503gを圧入し、再度255℃まで昇温し、225℃にて3時間重合を行った。重合終了後、室温まで冷却し、遠心分離器により固形分を単離した。該固形分を130℃のN−メチル−2−ピロリドンで洗浄し、続いて温水で繰り返し洗浄し100℃で一昼夜乾燥することにより、溶融粘度が450ポイズの直鎖状ポリ(p−フェニレンスルフィド)(以下、PPS(a2−1)と記す。))を得た。

【0050】

<合成例3(エチレン系共重合体(c5−1)の合成)>

直鎖状低密度ポリエチレン(東ソー(株)製、商品名ニポロンL F13)10kgに対し無水マレイン酸(和光純薬工業(株)製)250g、ジアルキルパーオキサイド(日本油脂(株)製、商品名パーヘキサ25B)10gをヘキシェルミキサーにて均一に混合した。その後、二軸押出機(東芝機械(株)、商品名TEM−35B)にて、シリンダー温度220℃で押し出し、無水マレイン酸変性直鎖状低密度ポリエチレンを得た。赤外線吸収スペクトルによりカルボニル基による吸収を測定し、別途作成した検量線から求めた無水マレイン酸付加量は1.4wt%であった。また、密度は929kg/m3、メルトマスフローレートは1.7g/10min(測定温度190℃、荷重21.18N)であった。

【0051】

評価・測定方法を以下に示す。

【0052】

〜PASの溶融粘度測定〜

直径1mm、長さ2mmのダイスを装着した高化式フローテスター((株)島津製作所製、(商品名)CFT−500)にて、測定温度315℃、荷重10kgの条件下で溶融粘度の測定を行った。

【0053】

〜耐冷熱性、耐薬品性の評価〜

キシダ化学製、(商品名)LBG−96533(エチレンカーボネート:ジメチルカーボネート=1:1の混合溶媒に六フッ化燐酸リチウムが1mol%/リットル添加された電解液)を上部が開放されたアルミニウム製容器に入れ、容器と封口板とを溶接して密閉し、図4に示す二次電池用容器を作製した。該二次電池用容器を60℃で1時間保持した後、−40℃で1時間保持することを1サイクルとする冷熱サイクルに1000サイクル供し、蓋板とシール材との界面及び電極とシール材との界面を検査用液体で浸した。該二次電池用容器内を0.2MPaに昇圧して1分間保持し、耐冷熱性を評価した。

○:検査用液体に浸された界面から気泡が発生しない場合。

×:検査用液体に浸された界面から気泡が発生した場合。

【0054】

次に、耐冷熱性試験を行った該二次電池用容器の封口板を切り出し、該封口板を1重量%フッ化水素酸水溶液に24hr浸せきした。該封口板シール部の表面粗さRy(JIS B0601−1994)から耐薬品性を評価した。

○:Ryが10μm未満であったもの。

×:Ryが10μm以上であったもの。

【0055】

実施例1

合成例1で得られたPPS(a1−2)7kg、α−アルミナ(b−1)2kg、エチレン系共重合体(c1−1)1kgをあらかじめタンブラーにて均一に混合した。その後、シリンダー温度300℃に設定した二軸押出機(東芝機械(株)、(商品名)TEM−35B)にて溶融混錬を行いペレット化した。その後、175℃で5時間乾燥しポリアリーレンスルフィド樹脂組成物を得た。

【0056】

一方、図2に示す形状のアルミニウムA1050製蓋板及び図3に示す形状のアルミニウムA1050製平板を用意し、アセトンによる脱脂処理後、1%水酸化ナトリウム水溶液、次いで10%硫酸水溶液に浸漬し、さらに15%硫酸水溶液中で電流密度0.5A/cm3で陽極酸化処理することにより、表面を粗面化したアルミニウムA1050製蓋板及びアルミニウムA1050製電極を得た。

【0057】

また、図3に示す形状の銅C1100製平板を用意し、アセトンによる脱脂処理後、#600のアルミナ、次いで#2000のアルミナにて液体ホーニング処理を行い、表面を粗面化した銅電極を得た。

【0058】

表面を粗面化したアルミニウム製蓋板、アルミニウム製電極及び銅製電極のそれぞれに対し、得られたポリアリーレンスルフィド樹脂組成物がシール部材となるように図1に示す形状にインサート成形を行った。

【0059】

得られた二次電池封口板用シール部材の耐冷熱性、耐薬品性の評価を行った。その結果を表1に記す。

【0060】

実施例2

合成例1で得られたPPS(a1−2)7kg、α−アルミナ(b−2)1.5kg、エチレン系共重合体(c1−1)1.5kgをあらかじめタンブラーにて均一に混合した。その後、シリンダー温度300℃に設定した二軸押出機(東芝機械(株)、(商品名)TEM−35B)にて溶融混錬を行いペレット化した。その後、175℃で5時間乾燥しポリアリーレンスルフィド樹脂組成物を得た。

【0061】

得られたポリアリーレンスルフィド樹脂組成物をシール部材とした以外は、実施例1と同様の方法にて成形を行った。

【0062】

得られた二次電池封口板用シール部材の耐冷熱性、耐薬品性の評価を行った。その結果を表1に記す。

【0063】

実施例3

合成例1で得られたPPS(a1−2)7kg、α−アルミナ(b−3)2.5kg、エチレン系共重合体(c1−1)0.5kgをあらかじめタンブラーにて均一に混合した。その後、シリンダー温度300℃に設定した二軸押出機(東芝機械(株)、(商品名)TEM−35B)にて溶融混錬を行いペレット化した。その後、175℃で5時間乾燥しポリアリーレンスルフィド樹脂組成物を得た。

【0064】

得られたポリアリーレンスルフィド樹脂組成物をシール部材とした以外は、実施例1と同様の方法にて成形を行った。

【0065】

得られた二次電池封口板用シール部材の耐冷熱性、耐薬品性の評価を行った。その結果を表1に記す。

【0066】

実施例4

合成例1で得られたPPS(a1−2)7.2kg、α−アルミナ(b−4)2kg、エチレン系共重合体(c1−1)0.8kgをあらかじめタンブラーにて均一に混合した。その後、シリンダー温度300℃に設定した二軸押出機(東芝機械(株)、(商品名)TEM−35B)にて溶融混錬を行いペレット化した。その後、175℃で5時間乾燥しポリアリーレンスルフィド樹脂組成物を得た。

【0067】

得られたポリアリーレンスルフィド樹脂組成物をシール部材とした以外は、実施例1と同様の方法にて成形を行った。

【0068】

得られた二次電池封口板用シール部材の耐冷熱性、耐薬品性の評価を行った。その結果を表1に記す。

【0069】

実施例5

合成例1で得られたPPS(a1−2)7.2kg、α−アルミナ(b−1)2kg、エチレン系共重合体(c2−1)0.8kgをあらかじめタンブラーにて均一に混合した。その後、シリンダー温度300℃に設定した二軸押出機(東芝機械(株)、(商品名)TEM−35B)にて溶融混錬を行いペレット化した。その後、175℃で5時間乾燥しポリアリーレンスルフィド樹脂組成物を得た。

【0070】

得られたポリアリーレンスルフィド樹脂組成物をシール部材とした以外は、実施例1と同様の方法にて成形を行った。

【0071】

得られた二次電池封口板用シール部材の耐冷熱性、耐薬品性の評価を行った。その結果を表1に記す。

【0072】

実施例6

合成例1で得られたPPS(a1−2)6.6kg、α−アルミナ(b−1)2.2kg、エチレン系共重合体(c3−1)1.2kgをあらかじめタンブラーにて均一に混合した。その後、シリンダー温度300℃に設定した二軸押出機(東芝機械(株)、(商品名)TEM−35B)にて溶融混錬を行いペレット化した。その後、175℃で5時間乾燥しポリアリーレンスルフィド樹脂組成物を得た。

【0073】

得られたポリアリーレンスルフィド樹脂組成物をシール部材とした以外は、実施例1と同様の方法にて成形を行った。

【0074】

得られた二次電池封口板用シール部材の耐冷熱性、耐薬品性の評価を行った。その結果を表1に記す。

【0075】

実施例7

合成例1で得られたPPS(a1−2)6.8kg、α−アルミナ(b−1)2.2kg、エチレン系共重合体(c4−1)1kgをあらかじめタンブラーにて均一に混合した。その後、シリンダー温度300℃に設定した二軸押出機(東芝機械(株)、(商品名)TEM−35B)にて溶融混錬を行いペレット化した。その後、175℃で5時間乾燥しポリアリーレンスルフィド樹脂組成物を得た。

【0076】

得られたポリアリーレンスルフィド樹脂組成物をシール部材とした以外は、実施例1と同様の方法にて成形を行った。

【0077】

得られた二次電池封口板用シール部材の耐冷熱性、耐薬品性の評価を行った。その結果を表1に記す。

【0078】

実施例8

合成例2で得られたPPS(a2−1)7.2kg、α−アルミナ(b−1)1.8kg、エチレン系共重合体(c5−1)1kgをあらかじめタンブラーにて均一に混合した。その後、シリンダー温度300℃に設定した二軸押出機(東芝機械(株)、(商品名)TEM−35B)にて溶融混錬を行いペレット化した。その後、175℃で5時間乾燥しポリアリーレンスルフィド樹脂組成物を得た。

【0079】

得られたポリアリーレンスルフィド樹脂組成物をシール部材とした以外は、実施例1と同様の方法にて成形を行った。

【0080】

得られた二次電池封口板用シール部材の耐冷熱性、耐薬品性の評価を行った。その結果を表1に記す。

【0081】

比較例1

合成例1で得られたPPS(a1−2)7kg、エチレン系共重合体(c1−1)1kgをあらかじめタンブラーにて均一に混合した。その後、シリンダー温度300℃に設定した二軸押出機(東芝機械(株)、(商品名)TEM−35B)にて溶融混錬を行いペレット化した。その後、175℃で5時間乾燥しポリアリーレンスルフィド樹脂組成物を得た。

【0082】

得られたポリアリーレンスルフィド樹脂組成物をシール部材として実施例1と同様の方法にて二次電池封口板用シール部材として成形することを試みたが、射出成形機のノズル先端からの溶融樹脂漏れが激しく成形できなかった。

【0083】

比較例2

合成例1で得られたPPS(a1−2)5kg、α−アルミナ(b−1)4kg、エチレン系共重合体(c1−1)1kgをあらかじめタンブラーにて均一に混合した。その後、シリンダー温度300℃に設定した二軸押出機(東芝機械(株)、(商品名)TEM−35B)にて溶融混錬を行いペレット化した。その後、175℃で5時間乾燥しポリアリーレンスルフィド樹脂組成物を得た。

【0084】

得られたポリアリーレンスルフィド樹脂組成物をシール部材とした以外は、実施例1と同様の方法にて成形を行った。

【0085】

得られたシール部材は耐冷熱性、耐薬品性に劣るものであった。その結果を表2に示す。

【0086】

比較例3

α−アルミナ(b−1)の代わりにα−アルミナ(b−5)とした以外は、実施例1と同様の方法によりポリアリーレンスルフィド樹脂組成物を得た。

【0087】

得られたポリアリーレンスルフィド樹脂組成物をシール部材として実施例1と同様の方法にて二次電池封口板用シール部材として成形することを試みたが、射出成形機のノズル先端からの溶融樹脂漏れが激しく成形できなかった。

【0088】

比較例4

α−アルミナ(b−1)の代わりにα−アルミナ(b−6)とした以外は、実施例1と同様の方法によりポリアリーレンスルフィド樹脂組成物を得た。

【0089】

得られたポリアリーレンスルフィド樹脂組成物をシール部材として実施例1と同様の方法にて二次電池封口板用シール部材として成形することを試みたが、射出成形機のノズル先端からの溶融樹脂漏れが激しく成形できなかった。

【0090】

比較例5

合成例1で得られたPPS(a1−2)7kg、α−アルミナ(b−1)2kgをあらかじめタンブラーにて均一に混合した。その後、シリンダー温度300℃に設定した二軸押出機(東芝機械(株)、(商品名)TEM−35B)にて溶融混錬を行いペレット化した。その後、175℃で5時間乾燥しポリアリーレンスルフィド樹脂組成物を得た。

【0091】

得られたポリアリーレンスルフィド樹脂組成物をシール部材とした以外は、実施例1と同様の方法にて成形を行った。

【0092】

得られたシール部材は耐冷熱性に劣るものであった。評価結果を表2に示す。

【0093】

比較例6

PPS(a1−2)の代わりにPPS(a1−3)とした以外は、実施例1と同様の方法によりポリアリーレンスルフィド樹脂組成物を得た。

【0094】

得られたポリアリーレンスルフィド樹脂組成物をシール部材とした以外は、実施例1と同様の方法にて成形を行った。

【0095】

得られたシール部材は耐冷熱性に劣るものであった。評価結果を表2に示す。

【0096】

比較例7

合成例1で得られたPPS(a1−2)7kg、ガラス繊維(2kg)、エチレン系共重合体(c1−1)1kgをあらかじめタンブラーにて均一に混合した。その後、シリンダー温度300℃に設定した二軸押出機(東芝機械(株)、(商品名)TEM−35B)にて溶融混錬を行いペレット化した。その後、175℃で5時間乾燥しポリアリーレンスルフィド樹脂組成物を得た。

【0097】

得られたポリアリーレンスルフィド樹脂組成物をシール部材とした以外は、実施例1と同様の方法にて成形を行った。

【0098】

得られたシール部材は耐薬品性に劣るものであった。評価結果を表2に示す。

【0099】

【表1】

【0100】

【表2】

【産業上の利用可能性】

【0101】

本発明のPAS樹脂組成物は、優れた耐薬品性、耐冷熱性、良成形性をあわせもつことから、特に二次電池封口板用シール部材、リチウム電池封口板用シール部材として優れた特性の有するものであり、その産業上利用可能性は極めて高いものである。

【図面の簡単な説明】

【0102】

【図1】;二次電池封口板の概略図。

【図2】;実施例及び比較例で用いた蓋板を示した概略図(単位:mm)。

【図3】;実施例及び比較例で用いた電極を示した概略図(単位:mm)。

【図4】実施例及び比較例より得られた二次電池封口板の耐冷熱性試験の評価容器の概略図。

【符号の説明】

【0103】

1;アルミニウム製電極端子。

2;銅製電極端子。

3;シール部材。

4;蓋板。

【特許請求の範囲】

【請求項1】

直径1mm、長さ2mmのダイスを装着した高化式フローテスターにて、測定温度315℃、荷重10kgの条件下で測定した溶融粘度が100〜1000ポイズのポリアリーレンスルフィド(A)50〜89重量%、98MPaでの加圧かさ密度が2.00g/cm3以下のα−アルミナ(B)10〜30重量%、及び、エチレン−α、β−不飽和カルボン酸アルキルエステル−無水マレイン酸共重合体(c1),エチレン−α、β−不飽和カルボン酸グリシジルエステル共重合体(c2),エチレン−α、β−不飽和カルボン酸グリシジルエステル−酢酸ビニル共重合体(c3),エチレン−α、β−不飽和カルボン酸グリシジルエステル−α、β−不飽和カルボン酸アルキルエステル共重合体(c4),無水マレイン酸グラフト変性エチレン−α−オレフィン共重合体(c5)からなる群より選択される少なくとも1種以上のエチレン系共重合体(C)1〜20重量%からなることを特徴とするポリアリーレンスルフィド樹脂組成物。

【請求項2】

請求項1に記載のポリアリーレンスルフィド樹脂組成物よりなり、物理的粗化処理及び/又は陽極酸化処理を施した金属製電極端子及び金属製蓋板を一体化することを特徴とする二次電池封口板用シール部材。

【請求項3】

リチウム電池封口板用シール部材であることを特徴とする請求項2に記載の二次電池封口板用シール部材。

【請求項1】

直径1mm、長さ2mmのダイスを装着した高化式フローテスターにて、測定温度315℃、荷重10kgの条件下で測定した溶融粘度が100〜1000ポイズのポリアリーレンスルフィド(A)50〜89重量%、98MPaでの加圧かさ密度が2.00g/cm3以下のα−アルミナ(B)10〜30重量%、及び、エチレン−α、β−不飽和カルボン酸アルキルエステル−無水マレイン酸共重合体(c1),エチレン−α、β−不飽和カルボン酸グリシジルエステル共重合体(c2),エチレン−α、β−不飽和カルボン酸グリシジルエステル−酢酸ビニル共重合体(c3),エチレン−α、β−不飽和カルボン酸グリシジルエステル−α、β−不飽和カルボン酸アルキルエステル共重合体(c4),無水マレイン酸グラフト変性エチレン−α−オレフィン共重合体(c5)からなる群より選択される少なくとも1種以上のエチレン系共重合体(C)1〜20重量%からなることを特徴とするポリアリーレンスルフィド樹脂組成物。

【請求項2】

請求項1に記載のポリアリーレンスルフィド樹脂組成物よりなり、物理的粗化処理及び/又は陽極酸化処理を施した金属製電極端子及び金属製蓋板を一体化することを特徴とする二次電池封口板用シール部材。

【請求項3】

リチウム電池封口板用シール部材であることを特徴とする請求項2に記載の二次電池封口板用シール部材。

【図1】

【図2】

【図3】

【図4】

【図2】

【図3】

【図4】

【公開番号】特開2012−131896(P2012−131896A)

【公開日】平成24年7月12日(2012.7.12)

【国際特許分類】

【出願番号】特願2010−284628(P2010−284628)

【出願日】平成22年12月21日(2010.12.21)

【出願人】(000003300)東ソー株式会社 (1,901)

【Fターム(参考)】

【公開日】平成24年7月12日(2012.7.12)

【国際特許分類】

【出願日】平成22年12月21日(2010.12.21)

【出願人】(000003300)東ソー株式会社 (1,901)

【Fターム(参考)】

[ Back to top ]