マルチコアファイバの接続方法、マルチコアファイバ、マルチコアファイバの製造方法

【課題】 現場でも容易にマルチコアファイバを融着接続することが可能なマルチコアファイバの接続方法等を提供する。

【解決手段】 マルチコアファイバ1は、複数のコア3が所定の間隔で配置され、周囲をクラッド5で覆われたファイバである。マルチコアファイバ1には、コア3と離隔するようにマーカ7が設けられる。マーカ7は、コア3およびクラッド5と屈折率が異なる。例えば、マーカ7をクラッド5よりも低屈折率である材質で構成してもよい。この場合、例えば、コア3をゲルマニウムがドープされた石英で構成し、クラッド5を純石英で構成し、マーカ7をフッ素がドープされた石英で構成しても良い。また、マーカ7を空孔としても良い。

【解決手段】 マルチコアファイバ1は、複数のコア3が所定の間隔で配置され、周囲をクラッド5で覆われたファイバである。マルチコアファイバ1には、コア3と離隔するようにマーカ7が設けられる。マーカ7は、コア3およびクラッド5と屈折率が異なる。例えば、マーカ7をクラッド5よりも低屈折率である材質で構成してもよい。この場合、例えば、コア3をゲルマニウムがドープされた石英で構成し、クラッド5を純石英で構成し、マーカ7をフッ素がドープされた石英で構成しても良い。また、マーカ7を空孔としても良い。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、複数のコアを有するマルチコアファイバの接続方法等に関するものである。

【背景技術】

【0002】

近年の光通信におけるトラフィックの急増により、現状で用いられているシングルコアの光ファイバにおいて伝送容量の限界が近づいている。そこで、さらに通信容量を拡大する手段として、一つのファイバに複数のコアが形成されたマルチコアファイバが提案されている。

【0003】

このようなマルチコアファイバ同士の接続方法としては、例えば、マルチコアファイバの端面同士を対向させて、一方の側から光を送射して他方の側で受光出力を検出し、水平方向および垂直方向に相対移動させて光出力が最大となる位置で軸あわせをする方法がある(特許文献1)。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特開昭63−55505号公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

しかし、このような方法は、工場で予め接続を行う場合に適用することは可能であるが、例えば線路脇などに敷設されたマルチコアファイバを現場で接続する場合には作業が困難である。したがって、現場でも容易に接続作業を行うことが可能なマルチコアファイバの接続方法等が望まれる。

【0006】

本発明は、このような問題に鑑みてなされたもので、現場でも容易にマルチコアファイバを融着接続することが可能なマルチコアファイバの接続方法等を提供することを目的とする。

【課題を解決するための手段】

【0007】

前述した目的を達成するため、第1の発明は、複数のコア部と、複数の前記コア部の外周に設けられるクラッド部と、前記コア部と離隔して配置されるマーカ部とを有するマルチコアファイバを用い、接続対象の少なくとも一方が前記マルチコアファイバであるマルチコアファイバの融着接続方法であって、前記マルチコアファイバを、前記マーカ部と対応するマーカを有する接続対象物に対向するように配置し、前記マーカ部によって、前記マルチコアファイバのそれぞれのコア部の位置を把握し、接続対象物の所望のコア部との位置を回転調芯し、前記マルチコアファイバと接続対象とを融着することを特徴とするマルチコアファイバの接続方法である。

【0008】

少なくとも一つの前記マーカ部は、前記マルチコアファイバの断面において、複数の前記コア部の配置に対する任意の線対称軸上からずれた位置に配置されてもよい。

【0009】

前記マーカ部は2種類設けられ、前記マルチコアファイバの断面において、それぞれのマーカ部同士が略垂直な位置に配置されてもよい。

【0010】

前記マルチコアファイバと前記接続対象物との融着は、断面において、三方向に配置された三本の電極の放電によって行うことが望ましい。

【0011】

前記三本の電極は、前記マルチコアファイバの断面における前記コア部の配置に対する三本の線対称軸上であって、周方向に等間隔にそれぞれ配置されることが望ましい。

【0012】

前記マルチコアファイバは、中心と、その周囲に等間隔に六角形状に計7つのコア部を有し、少なくとも一つの前記マーカ部は、複数の前記コア部の配置に対する任意の線対称軸上からずれた位置に配置され、最も近い線対称軸からの位置ずれ角度が、8°〜22°であることが望ましい。

【0013】

前記マーカ部は2種類設けられ、前記マルチコアファイバの断面において、それぞれのマーカ部同士が略垂直な位置に配置されるとともに、それぞれのマーカ部が、複数の前記コア部の配置に対するいずれかの線対称軸上に形成されてもよい。

【0014】

前記マーカ部は、前記コア部および前記クラッド部と屈折率が異なることが望ましい。この場合、前記マーカ部は、前記クラッド部よりも屈折率が低い材質からなってもよく、前記マーカ部は、空孔であってもよい。

【0015】

少なくとも一つの前記マーカ部は、前記マルチコアファイバの断面において、最外殻の前記コア部よりも外周側に設けられることが望ましい。前記マーカ部は、前記マルチコアファイバの表面に露出してもよい。

【0016】

前記マルチコアファイバ同士を対向するように配置した後、前記マルチコアファイバの側面から光を照射して、透過した光のプロファイルを得ることで、前記マルチコアファイバの前記マーカ部の位置を把握し、前記マルチコアファイバのコア部同士の位置を調芯してもよい。

【0017】

光の照射は、前記マルチコアファイバの互いに略直交する2方向から行い、それぞれの透過光のプロファイルを把握するとともに、前記マルチコアファイバ同士の中心位置を調芯してもよい。

【0018】

前記マルチコアファイバと前記接続対象物同士を対向するように配置した後、互いの端面を確認することで前記マルチコアファイバの前記マーカ部の位置を把握し、前記マルチコアファイバのコア部同士の位置を調芯してもよい。

【0019】

第1の発明によれば、マルチコアファイバの断面において、マーカ部が設けられるため、マーカ部の位置を合わせることで、容易にマルチコアファイバの各コア部を接続対象のコア部に対して調芯することができる。

【0020】

また、マルチコアファイバの断面において、マーカ部が、複数のコア部の配置に対する任意の線対称軸上からずれた位置に配置されることで、マルチコアファイバの両端面の識別が可能である。すなわち、マルチコアファイバのいずれの端面を見ているか確実に把握することができるため、マーカ部に対する位置から、それぞれのコア部を確実に識別することができる。

【0021】

また、マルチコアファイバの断面において、マーカ部が、互いに略垂直な位置に2種類配置されることで、マーカ部に対する各コア部の配置を確実に把握することができる。また、異なる二方向からマーカ部の位置を見た際に、より確実にマーカ部の位置を合わせることが可能である。

【0022】

また、マルチコアファイバの断面において、マーカ部が、互いに略垂直な位置に2種類配置され、かつ、それらが、複数のコア部の配置に対する任意の線対称軸上に配置されることで、マーカ部に対する各コア部の配置を確実に把握することができる。

【0023】

ここで、本発明における2種類のマーカ部とは、屈折率、サイズ、形状、数などが異なるマーカ部を指す。また、数が異なるとは、例えば、一方のマーカ部が1つのマーカであるのに対し、他方のマーカ部が複数個のマーカが併設されるものを指す。

【0024】

また、マーカ部が、コア部およびクラッド部と屈折率が異なることで、マーカ部をより確実に識別することができる。この場合、マーカ部が、クラッド率よりも低屈折率の材質からなることで、光のマーカ部への遷移を抑制するとともに、マーカ部の識別性を向上させることができる。また、マーカ部を空孔で形成すれば、よりマーカ部の識別性を向上させることができる。

【0025】

また、少なくとも一つのマーカ部が、マルチコアファイバの断面において、最外殻のコア部よりも外周側に設けられることで、マーカ部をより確実に識別することができる。例えば、マルチコアファイバの側方から光を照射して、そのプロファイルからマーカ部の位置を把握しようとする場合、マーカ部がマルチコアファイバの断面において外面に近づくほど、より鮮明にマーカ部を識別することができる。このため、マーカ部をより外面に近い側に配置することで、マーカ部の識別性を向上させることができる。

【0026】

さらに、マーカ部をマルチコアファイバの表面に露出させることで、マーカ部の識別性をさらに向上させることができる。

【0027】

また、マルチコアファイバ同士を対向するように配置した後、マルチコアファイバの側面から光を照射して、透過した光のプロファイルを得ることで、マルチコアファイバのマーカ部の相対位置を把握し、マルチコアファイバのコア部同士の位置を調芯することで、現場においても容易にコア部同士の調芯を行うことができる。

【0028】

この場合、マルチコアファイバの互いに略直交する2方向から光を照射して、それぞれの透過光のプロファイルを把握することで、マルチコアファイバ同士の中心位置の調芯と、コア部の回転調芯の両者を行うこともできる。

【0029】

また、マルチコアファイバと接続対象物同士を対向するように配置した後、互いの端面を確認することでマルチコアファイバのマーカ部の位置を把握することもでき、この場合でもマルチコアファイバのコア部同士の位置を調芯することができる。

【0030】

第2の発明は、複数のコア部と、複数の前記コア部の外周に設けられるクラッド部と、前記コア部と離隔して配置されるマーカ部とを有するマルチコアファイバであって、前記マーカ部は、前記マルチコアファイバの表面に露出することを特徴とするマルチコアファイバである。

【0031】

第2の発明によれば、マーカ部の識別性に優れ、マーカ部への光の遷移が少ないマルチコアファイバを得ることができる。

【0032】

第3の発明は、複数のコア部と、複数の前記コア部の外周に設けられるクラッド部と、前記コア部と離隔して配置されるマーカ部とを有するマルチコアファイバであって、前記マーカ部が前記クラッド部よりも屈折率が低い材質からなるか、前記マーカ部の径が前記コア部の径よりも小さいことで、前記コア部から前記マーカ部への光の遷移が20dB以下であることを特徴とするマルチコアファイバである。

【0033】

第3の発明によれば、光損失の少ないマルチコアファイバを得ることができる。

【0034】

第4の発明は、ファイバ母材に複数の孔を形成し、それぞれの孔に、コア部を形成するコア母材と、マーカ部を形成するマーカ母材を挿入し、前記ファイバ母材の外周を前記マーカ母材の一部が露出するように切削した後に、前記ファイバ母材を加熱しながら線引きすることで、前記マーカ部を前記マルチコアファイバの表面に露出させることを特徴とするマルチコアファイバの製造方法である。

【0035】

第4の発明によれば、マーカ部が外面に露出するマルチコアファイバを容易に製造することができる。

【発明の効果】

【0036】

本発明によれば、現場でも容易にマルチコアファイバを融着接続することが可能なマルチコアファイバの接続方法等を提供することができる。

【図面の簡単な説明】

【0037】

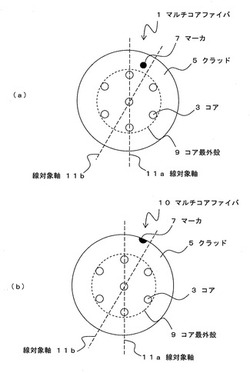

【図1】(a)はマルチコアファイバ1を示す断面図、(b)はマルチコアファイバ10を示す断面図。

【図2】(a)はマルチコアファイバ20を示す断面図、(b)はマルチコアファイバ30を示す断面図、(c)はマルチコアファイバ40を示す断面図。

【図3】マルチコアファイバ40a、40bの調芯方法を示す図。

【図4】マルチコアファイバ40aに光を照射する状態を示す図。

【図5】マルチコアファイバ40a、40bの調芯方法を示す図。

【図6】マルチコアファイバ40a、40b表面の光の模様を示す概念図。

【図7】得られた光のプロファイルを示す概念図。

【図8】マルチコアファイバ40a、40bの調芯方法を示す図。

【図9】マルチコアファイバ40aの放電状態を示す図。

【図10】ファイバ母材23にコア母材27およびマーカ母材29を挿入する方法を示す図。

【図11】マルチコアファイバ母材35の表面を切削する工程を示す図。

【図12】マルチコアファイバ母材35aを線引きする工程を示す図。

【発明を実施するための形態】

【0038】

以下、本発明の実施の形態にかかるマルチコアファイバ1について説明する。図1(a)は、マルチコアファイバ1を示す断面図である。マルチコアファイバ1は、複数のコア3が所定の間隔で配置され、周囲をクラッド5で覆われたファイバである。全部で7つのコア3は、マルチコアファイバ1の中心と、その周囲に正六角形の各頂点位置に配置される。すなわち、中心のコア3と周囲の6つのコア3とは全て一定の間隔となる。また、6つのコア3において、隣り合う互いのコア3同士の間隔も同一となる。ここで、コア3のピッチは例えば40〜50μm程度である。

【0039】

なお、以下の説明においては、コア3を7つ有するマルチコアファイバの例を示すが、本発明はこれに限られず、コアの個数、配置等については適宜設定することができる。

【0040】

マルチコアファイバ1には、コア3と離隔するようにマーカ7が設けられる。マーカ7は、コア3およびクラッド5と屈折率が異なる。例えば、マーカ7をクラッド5よりも低い屈折率である材質で構成することができる。この場合、例えば、コア3をゲルマニウムがドープされた石英で構成し、クラッド5を純石英で構成し、マーカ7をフッ素がドープされた石英で構成しても良い。また、マーカ7を空孔としても良い。

【0041】

マーカ7をクラッド5よりも低屈折率とし、屈折率差を大きくすることで、コア3からマーカ7への光の遷移を抑制することができる。なお、より確実にマーカ7への光の遷移を抑制するためには、マーカ7の径をコア径よりも小さくすることが望ましい。このようにすることで、コア3からマーカ7への光の遷移を20dB以下に抑えることが可能となる。

【0042】

なお、マーカ7の屈折率がコア3の屈折率よりも低いとは、マーカ7の実効屈折率が低い事を指す。したがって、マーカ7が複数層で構成される場合には、その全体により得られる実効屈折率が低いことを指す。

【0043】

また、マルチコアファイバ1の断面において、マーカ7は、コア3の配置に対する任意の線対称軸(図に示す例では、線対称軸11a、11b)からずれた位置に配置される。マーカ7が線対称軸上に配置されると、マルチコアファイバ1の両端面においてコア3およびマーカ7の配置が見た目上同一となる。このため、いずれの端面を見ているか識別ができない。したがって、誤って逆側の端面を見てしまうと、マーカ7に対して各コアの配置が逆となり、異なるコア部を接続する恐れがあるためである。

【0044】

このように、断面におけるコア3に対する任意の線対称軸上からずらしてマーカ7を配置することで、マーカ7が一つであっても、マルチコアファイバ1のいずれの端面であるか認識することができ、確実に所望のコア同士を接続することができる。

【0045】

また、マーカ7は、マルチコアファイバ1の外面に近い方が望ましい。マーカ7がマルチコアファイバ1の外面に近づくほど、後述する調芯時にマーカ7をよりはっきりと識別することができる。また、コア3との距離が離れるほど、コア3からの光の遷移を抑制することができる。

【0046】

このため、マーカ7は、コア3のコア最外殻9(マルチコアファイバ1の中心に対して、全てのコア3を内包する同心線であって、最も外方に位置するコア3に外接する円)よりも外方に位置することが望ましい。さらに望ましくは、マーカ7は、マルチコアファイバ1の外面から50μm以下に配置することが望ましい。

【0047】

さらに、マーカ7を外面に露出させても良い。図1(b)は、マルチコアファイバの外面にマーカ7が露出するマルチコアファイバ10を示す断面図である。マルチコアファイバ10も、マルチコアファイバ1と同様の効果を得ることができる。また、コア3からの光の遷移をより確実に抑制することができる。

【0048】

また、マーカ7は、1箇所に形成するのではなく、複数箇所に形成しても良い。例えば、図2(a)に示すような、マルチコアファイバ20であってもよい。マルチコアファイバ20では、マーカ7a、7bが設けられる。

【0049】

この場合には、マーカ7a、7bは、互いに略垂直な位置に設けられることが望ましい。これは、後述する調芯時に、複数方向から光を照射してそのマルチコアファイバ表面の光のプロファイルを見る際に、いずれの方向から光を照射しても、確実にマーカをはっきりと識別することが可能なためである。

【0050】

なお、図では、マーカ7a、7bは、線対称軸11a、11b上に配置したが、少なくとも一方を、マルチコアファイバ1等と同様にずらして配置してもよい。また、マーカ7a、7bをまったく同一の形態とするのではなく、その形状や大きさを変えて2種類のマーカとしても良い。このようにすることで、マーカ7a、7bが線対称軸上に配置されても、いずれの端面であるかを識別することができる。

【0051】

また、マーカを2種類設ける場合において、マーカの個数を変えても良い。例えば、図2(b)に示すマルチコアファイバ30のように、2種類のマーカ7a、7bとしてもよい。この場合、マーカ7bは二つのマーカにより構成される。このように、マーカは、その大きさ、形状、個数などを変えて構成することができる。また、2種類のマーカの屈折率を変えることでも、互いのマーカを識別することもできる。

【0052】

なお、マルチコアファイバ30では、マーカ7bは、2つのマーカが中心から径方向に併設されたものであるが、これと略垂直に併設しても良い。例えば、図2(c)に示すマルチコアファイバ40に示すように、二つのマーカを略周方向に併設しても良い。このように、複数個のマーカを併設する場合には、その併設方向によって、後述する調芯の際の光のプロファイルが異なる。したがって、マルチコアファイバの断面構成や調芯方法に応じて、マーカの配置は適宜設定すればよい。

【0053】

また、上述した各構成は、互いに組み合わせても良く、本発明では、断面においてマーカ7(7a、7b)を設ければ、その配置や形態は適宜設定することができる。

【0054】

次に、マルチコアファイバの調芯・接続方法を説明する。図3はマルチコアファイバ40a、40bの調芯方法を示す概略図である。なお、以下の説明では、図2(c)に示したマルチコアファイバ40の断面を用いて説明するが、他の断面構成のマルチコアファイバにも適用可能である。また、以下の説明では、マルチコアファイバ同士の調芯・接続方法について説明するが、本発明では、少なくとも一方が上述したマルチコアファイバであれば、被接続対象は、マルチコアファイバでなくても良く、例えば、バンドルされたシングルコアファイバ等であっても良い。

【0055】

マルチコアファイバ40a、40bは、端面が研磨されて対向して配置される。この状態から、マルチコアファイバの側面(軸方向と垂直な方向)から光源13によって光が照射される(図中矢印A方向)。

【0056】

マルチコアファイバ40a、40bを挟んで、光源13とは反対側には、モニタ15aが配置される。モニタ15aは、マルチコアファイバ40a、40bを透過した光のプロファイルを検出する。

【0057】

なお、マルチコアファイバ40a、40bの回転調芯のみを行う場合には、マルチコアファイバ40a、40bに対して1方向のみから光を照射して、マルチコアファイバ40a、40bを透過した光のプロファイルを検出すればよいが、2方向から光を照射してもよい。

【0058】

例えば、図4に示すように、互いに直行する2方向から、光を照射して(図中矢印A方向およびB方向)マルチコアファイバ40a、40bを挟んでモニタ15a、15bを配置し、それぞれのモニタ15a、15bでそれぞれの方向からの光のプロファイルを見るとともに、外形の位置を調整してもよい。

【0059】

図5は、マルチコアファイバ40a、40bのXY方向の調芯方法を示す図で、例えば、一方のモニタで検出されたマルチコアファイバ40a、40bそれぞれの外形から、マルチコアファイバ40a、40bの位置を検知し、それぞれのX方向(またはY方向)の相対的な位置を調整すればよい(図中矢印C方向)。これを互いに垂直な2方向に対して行うことで、マルチコアファイバ40a、40bのそれぞれの中心軸17a、17bの位置を調芯することができる。

【0060】

次に、マルチコアファイバ40a、40bの回転調芯方法について説明する。図6は、前述のようにマルチコアファイバ40a、40bの側方から光を照射し、その反対側の面に透過した光のプロファイルを示す概念図である。

【0061】

マルチコアファイバ40a、40bの側方から入射した光は、内部で反射・散乱などを経て、反対側の面に光の模様を形成する。これは、断面に、互いに屈折率の異なるコア、クラッド、マーカが形成されることで、この配置に応じた模様となる。

【0062】

図7は、マルチコアファイバの断面におけるコア3、クラッド5、マーカ7a、7bの配置による、光のプロファイルを示す概念図である。前述の通り、マルチコアファイバの側方から光が入射すると、その反対側に配置されたモニタ15aによって、光の模様が検出される。

【0063】

例えば、図7(a)に示すような断面配置のマルチコアファイバへ、光を入射させると(図中矢印A方向)、その反対側に配置されたモニタ15aでは、前述した光の模様を、図7(b)に示すような光の輝度の分布として検出することができる。この場合、例えば、最も屈折率の低いマーカの位置に応じて、例えば低輝度部19が形成される。

【0064】

同様に、図7(c)に示すような断面配置のマルチコアファイバへ、光を入射させると(図中矢印A方向)、その反対側に配置されたモニタ15aでは、前述した光の模様を、図7(d)に示すような光の輝度の分布として検出することができる。この場合でも、最も屈折率の低いマーカの位置に応じて、例えば低輝度部19が形成される。

【0065】

なお、図4や図7に示すように、モニタ側にマーカが来るように配置する事で、より鮮明な画像(プロファイル)を得ることが可能であるが、本発明はこれに限らず、モニタとマーカの関係は適宜設定する事が可能である。例えば、モニタの反対側にマーカが配置されるようにしても、十分にマーカを用いた調心を行うことが可能である。

【0066】

なお、光は、光ファイバ内部で反射等を繰り返すため、マルチコアファイバに対するマーカの横方向(図中左右方向)の位置と低輝度部19の横方向形成位置とは一致しない。したがって、得られる光のプロファイルから、マーカの絶対的な位置を把握することは困難である。しかし、光のプロファイルは、そのマーカの位置等に応じてそれぞれ特有の形態となる。

【0067】

したがって、対向して配置されるマルチコアファイバ40a、40bそれぞれの光のプロファイルを見ることで、同一の角度であるかどうかを把握することができる。すなわち、前述のように、まず、マルチコアファイバ40a、40bの中心軸(すなわち、中心のコア位置)を調芯後、このプロファイルが一致するように、マルチコアファイバ40a、40bの一方、または両者を相対的に回転させることで、各コア3同士の位置を回転調芯することができる。

【0068】

以上のように、マルチコアファイバ40a、40bの回転調芯後、マルチコアファイバ40a、40b同士を融着することで、マルチコアファイバ40a、40b同士の接続が完了する。

【0069】

図8は、他の調芯方法を示す図である。まず、図8(a)に示すように、マルチコアファイバ40a、40bは、端面が研磨されて対向して配置される。マルチコアファイバ40a、40bの間には、ミラー21が配置される。ミラー21は、その両面に約45°の角度の反射面を有し、それぞれのマルチコアファイバ40a、40bの端面がモニタ15aに反射される(図中矢印D方向)。

【0070】

図8(b)は、モニタ15aに映し出されたマルチコアファイバ40a、40bの端面を示す概念図である。マルチコアファイバ40a、40bの逆側の端面から光を入射させることでその屈折率の違いから、モニタ15aには、コア3、クラッド5、マーカ7a、7bの配置が映し出される。したがってこの位置が同じになるように、マルチコアファイバ40a、40bの一方、または両者を相対的に回転させることで、各コア3同士の位置を回転調芯することができる。

【0071】

マルチコアファイバ40a、40bの回転調芯が終了後、マルチコアファイバ40a、40bの対向位置からミラー21を退避させて(図中矢印E方向)、マルチコアファイバ40a、40b同士を対向方向に移動させ(図中矢印F方向)、マルチコアファイバ40a、40b同士を融着することで、マルチコアファイバ40a、40b同士の接続が完了する。

【0072】

なお、本発明は上述した回転調芯方法以外にも適用が可能である。本発明では、断面におけるマーカを利用して、断面におけるそのマーカの位置から、マルチコアファイバの回転角度を調整し、被接続対象物のコアとの調芯を行う調芯・接続方法であればいずれの方法にも適用することができる。

【0073】

次に、マルチコアファイバの融着方法について説明する。図9(a)は、例えば、マルチコアファイバ40a、40b同士を融着する状態を示す図である(図ではマルチコアファイバ40aの端面を示す)。なお、以下の融着方法においては、マーカが一つの場合でも適用可能である。マルチコアファイバ同士を融着する際には、三本の電極14を用いて融着することが望ましい。三本の電極14は、マルチコアファイバ40aの周方向に同一間隔で配置される。すなわち、マルチコアファイバ40aの中心に対して、それぞれ120°間隔で配置される。

【0074】

また、三本の電極14は、マルチコアファイバ40aの中心に対し、同心円状に配置される。なお、三本の電極14が同心円状に、かつ、周方向に同一間隔で配置されているとは、各電極14の先端部が、同心円状に、かつ、周方向に同一間隔で配置されていることを意味する。

【0075】

三本の電極14には、例えば位相が120°異なる電圧がそれぞれの電極間に付与されて、それぞれの電極間で放電する。したがって、マルチコアファイバ40aは、3方向の放電によって融着する。

【0076】

なお、三本の電極14は、マルチコアファイバ40aの線対称軸16a、16b、16c上に配置されることが望ましい。線対称軸16a、16b、16cは、マルチコアファイバ40aの中心のコア3のみを通り、他のコア3同士の間を通過する線対称軸である。このように電極14を配置すると、それぞれの電極14から、中心を除くコア3までの最短距離が均一となる。したがって、放電時において、コア3に対する影響を均一にすることができる。

【0077】

なお、前述の通り、マルチコアファイバ同士の接続時には、マーカ7a、7b等が用いられる。マーカ7a、7bによる透過光のプロファイルをモニタで確認する場合、モニタ方向にマーカ7a、7bが配置されることが望ましい。

【0078】

図9(b)は、モニタ15a、15bによるモニタ方向と、マルチコアファイバ40aの配置について、適切な位置関係を示す図である。モニタ15a、15bは、マルチコアファイバ40aのXY方向の調芯を行うため、互いに垂直な位置に配置される。したがって、前述したように、マーカ7a、7bも互いに垂直な位置に配置されることが望ましい。電極14は、例えば線対称軸16a上に配置される。したがって、線対称軸16aを挟む位置のコア3同士は、線対称軸16aから左右にそれぞれ30°の位置に配置される。

【0079】

一方、マーカ7a、7bは互いに90°の位置に配置される。このため、マーカ7a、7bが線対称軸16aに対して対称に配置されるとすると、マーカ7a、7bは、線対称軸16aから左右にそれぞれ45°の位置に配置される。したがって、コア3を通る線対称軸に対しては、15°ずれた位置にマーカ7a、7bが配置される。したがって、マルチコアファイバ40aの向きを確実に把握することができる。

【0080】

なお、マーカの位置が線対称軸上に配置されると、接続対象の端部方向を誤って接続してしまう恐れがある。このため、マーカは、コア3の線対称軸からずれた位置に配置されることが望ましい。この場合、前述したように最も近い線対称軸から15°ずれた位置に配置することが最も望ましい。これは、マーカが線対称軸から15°ずれていれば、接続対象のファイバの接続の向きを誤った場合、接続対象となるコア同士は30°ずれることになる。したがって、マルチコアファイバが7心のコアを有する場合には、最外殻コアは互いに60°ずれているため、誤って接続した場合にコアのずれ量が最大となる。このため、一方から光を入射して調芯を行う際、漏れ光によって、誤った判断することがない。

【0081】

なお、接続されるコア同士のずれ量が大きければ、光損失が大きくなるため、誤った向きで接続した際のずれ量は大きい方が望ましいが、15°以上のずれ量とすると、別のコアとの距離が近づいてしまう。このため、マーカは、コア3を通過する線対称軸から15°ずれることが最も望ましい。

【0082】

ここで、コア間ピッチが50μmであるマルチコアファイバを想定し、コアの軸ずれに対する光損失を計算する。コア同士のずれが16°以上であれば、光損失が40dB以上となるため、コアの位置がずれていることを確実に把握することができる。また、コア同士のずれが44°を超えると、他のコアとのずれ量が16°未満となる。したがって、マーカ位置を合わせた際に、コア同士が16°〜44°の範囲でずれるように、マーカの位置を設定することが望ましい。

【0083】

マーカ位置を合わせて接続対象同士を誤った方向に反転させた際に、コア同士のずれ量が16°〜44°となるようにするには、マーカの位置は、コアを通過する線対称軸に対して、この半分の8°〜22°の範囲でずらせておけばよい。なお、前述の通り、最も望ましくは、そのずれ量が15°の場合である。

【0084】

次に、マルチコアファイバの製造方法の一例を示す。図10は、マルチコアファイバの製造工程の一部を示す概略図である。ファイバ母材23は、クラッドを構成する部材である。ファイバ母材23には、軸方向に複数の孔25a、25bが形成される。孔25aは、マルチコアファイバのコアの配置となるように設定される。また、孔25bは、マルチコアファイバのマーカの配置となる位置に設けられる。なお、孔25a、25bの配置は図示した例に限られず、その配置や個数、形状等は製造するマルチコアファイバの断面形態に応じて適宜設定される。

【0085】

孔25aには、コア母材27が挿入される(図中矢印G方向)。また、孔25bには、マーカ母材29が挿入される(図中矢印H方向)。なお、コア母材27はコアを構成する部材であり、マーカ母材29はマーカを構成する部材である。前述の通り、マーカ母材29の屈折率は、コア母材27、ファイバ母材23の屈折率よりも低い。

【0086】

図11(a)は、得られたマルチコアファイバ母材35の断面を示す図である。得られたマルチコアファイバ母材35は、そのまま後述する線引き加工を施してもよい。

【0087】

また、図11(b)は、マルチコアファイバ母材35の外周を切削部37で切削したマルチコアファイバ母材35aの断面図を示す図である。切削部37で切削することで、マーカ母材29をファイバ母材の外周に露出させることができる。

【0088】

次に、図12に示すように、コア母材27およびマーカ母材29が挿入されたマルチコアファイバ母材35aをヒータ31で加熱しつつ線引きし(図中矢印I方向)、ファイバ裸線33を形成する。すなわち、ファイバ裸線33は、マルチコアファイバ母材35aの断面形態に応じた断面を有する。したがって、表面にマーカ7が露出したマルチコアファイバを容易に製造することができる。

【0089】

なお、コア3およびマーカ7の配置、個数、形状、大きさ等は、ファイバ母材の孔25a、孔25bの配置、個数、形状、大きさを適宜設定することで、変更可能である。

【0090】

本発明によれば、断面においてマーカ7(7a、7b)が設けられるため、マーカ7(7a、7b)によってマルチコアファイバを容易に回転調芯することができる。したがって、現場でも容易にマルチコアファイバの調芯・接続を行うことができる。

【0091】

また、マーカ7を、断面の線対称軸11a、11b上からずれた位置に配置することで、マルチコアファイバの両端面の識別が可能である。また、マーカ7a、7bの2種類を配置することで、同様に、マルチコアファイバの両端面の識別が可能である。

【0092】

また、マーカ7a、7bの2種類のマーカを互いに略垂直に配置することで、異なる二方向からマーカ部の位置を見た際に、より確実にマーカ部の位置を合わせることが可能である。

【0093】

また、マーカ7(7a、7b)の屈折率を、コア3およびクラッド5の屈折率よりも低くすることで、コア3からマーカ7(7a、7b)への光の遷移を抑制することができる。さらにマーカ7(7a、7b)の大きさをコア3よりも小さくすることでより確実にコア3からマーカ7への光の遷移を抑制することができる。

【0094】

また、マーカ7(7a、7b)は、マルチコアファイバの断面において、コア最外殻9よりも外周側に設けられることで、より確実にマーカ7(7a、7b)を識別することができる。さらに、マーカ(7a、7b)をマルチコアファイバの表面に露出させることで、マーカの識別性をさらに向上させることができる。

【0095】

このようなマーカ7が外面に露出したマルチコアファイバは、所定のマルチコアファイバ母材の外表面を所定の位置まで切削した後に線引きすることで容易に得ることができる。

【0096】

また、マルチコアファイバ同士を対向するように配置した後、マルチコアファイバの側方から光を照射し、対向面側でモニタして透過したそれぞれのマルチコアファイバの光のプロファイルを得ることで、マルチコアファイバのマーカの位置を比較することができる。

【0097】

以上、添付図を参照しながら、本発明の実施の形態を説明したが、本発明の技術的範囲は、前述した実施の形態に左右されない。当業者であれば、特許請求の範囲に記載された技術的思想の範疇内において各種の変更例または修正例に想到し得ることは明らかであり、それらについても当然に本発明の技術的範囲に属するものと了解される。

【0098】

例えば、前述の実施例では、コアとは機能を異にするマーカを設けたが、コアの一部をマーカとして機能させることもできる。例えば、マーカとしても機能させるコアのみ、他のコアに対して大きさ、屈折率、中心からの距離などを変えることで、当該コアをマーカとして利用することもできる。

【0099】

また、マーカに対してドーパント濃度を変えることで、加熱時の輻射光であるホットイメージにより融着機が当該断面における位置を識別できるようにしても良い。すなわち、マルチコアファイバを加熱することでファイバを自発発光させ、その光分布を測定して、断面におけるマーカの位置を把握してもよい。

【0100】

また、本発明の調心方法は、融着以外の接続方法、例えば、接着剤による固定や、V溝を用いた突き合わせ接続(メカニカルスプライス)に適用する事も可能である。

【符号の説明】

【0101】

1、10、20、30、35、35a、40、40a、40b………マルチコアファイバ

3………コア

5………クラッド

7、7a、7b………マーカ

9………コア最外殻

11、11a………線対称軸

13………光源

14………電極

15a、15b………モニタ

16a、16b、16c………線対称軸

17a、17b………中心軸

19………低輝度部

21………ミラー

23………ファイバ母材

25a、25b………孔

27……コア母材

31………ヒータ

33………ファイバ裸線

35、35a………マルチコアファイバ母材

37………切削部

【技術分野】

【0001】

本発明は、複数のコアを有するマルチコアファイバの接続方法等に関するものである。

【背景技術】

【0002】

近年の光通信におけるトラフィックの急増により、現状で用いられているシングルコアの光ファイバにおいて伝送容量の限界が近づいている。そこで、さらに通信容量を拡大する手段として、一つのファイバに複数のコアが形成されたマルチコアファイバが提案されている。

【0003】

このようなマルチコアファイバ同士の接続方法としては、例えば、マルチコアファイバの端面同士を対向させて、一方の側から光を送射して他方の側で受光出力を検出し、水平方向および垂直方向に相対移動させて光出力が最大となる位置で軸あわせをする方法がある(特許文献1)。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特開昭63−55505号公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

しかし、このような方法は、工場で予め接続を行う場合に適用することは可能であるが、例えば線路脇などに敷設されたマルチコアファイバを現場で接続する場合には作業が困難である。したがって、現場でも容易に接続作業を行うことが可能なマルチコアファイバの接続方法等が望まれる。

【0006】

本発明は、このような問題に鑑みてなされたもので、現場でも容易にマルチコアファイバを融着接続することが可能なマルチコアファイバの接続方法等を提供することを目的とする。

【課題を解決するための手段】

【0007】

前述した目的を達成するため、第1の発明は、複数のコア部と、複数の前記コア部の外周に設けられるクラッド部と、前記コア部と離隔して配置されるマーカ部とを有するマルチコアファイバを用い、接続対象の少なくとも一方が前記マルチコアファイバであるマルチコアファイバの融着接続方法であって、前記マルチコアファイバを、前記マーカ部と対応するマーカを有する接続対象物に対向するように配置し、前記マーカ部によって、前記マルチコアファイバのそれぞれのコア部の位置を把握し、接続対象物の所望のコア部との位置を回転調芯し、前記マルチコアファイバと接続対象とを融着することを特徴とするマルチコアファイバの接続方法である。

【0008】

少なくとも一つの前記マーカ部は、前記マルチコアファイバの断面において、複数の前記コア部の配置に対する任意の線対称軸上からずれた位置に配置されてもよい。

【0009】

前記マーカ部は2種類設けられ、前記マルチコアファイバの断面において、それぞれのマーカ部同士が略垂直な位置に配置されてもよい。

【0010】

前記マルチコアファイバと前記接続対象物との融着は、断面において、三方向に配置された三本の電極の放電によって行うことが望ましい。

【0011】

前記三本の電極は、前記マルチコアファイバの断面における前記コア部の配置に対する三本の線対称軸上であって、周方向に等間隔にそれぞれ配置されることが望ましい。

【0012】

前記マルチコアファイバは、中心と、その周囲に等間隔に六角形状に計7つのコア部を有し、少なくとも一つの前記マーカ部は、複数の前記コア部の配置に対する任意の線対称軸上からずれた位置に配置され、最も近い線対称軸からの位置ずれ角度が、8°〜22°であることが望ましい。

【0013】

前記マーカ部は2種類設けられ、前記マルチコアファイバの断面において、それぞれのマーカ部同士が略垂直な位置に配置されるとともに、それぞれのマーカ部が、複数の前記コア部の配置に対するいずれかの線対称軸上に形成されてもよい。

【0014】

前記マーカ部は、前記コア部および前記クラッド部と屈折率が異なることが望ましい。この場合、前記マーカ部は、前記クラッド部よりも屈折率が低い材質からなってもよく、前記マーカ部は、空孔であってもよい。

【0015】

少なくとも一つの前記マーカ部は、前記マルチコアファイバの断面において、最外殻の前記コア部よりも外周側に設けられることが望ましい。前記マーカ部は、前記マルチコアファイバの表面に露出してもよい。

【0016】

前記マルチコアファイバ同士を対向するように配置した後、前記マルチコアファイバの側面から光を照射して、透過した光のプロファイルを得ることで、前記マルチコアファイバの前記マーカ部の位置を把握し、前記マルチコアファイバのコア部同士の位置を調芯してもよい。

【0017】

光の照射は、前記マルチコアファイバの互いに略直交する2方向から行い、それぞれの透過光のプロファイルを把握するとともに、前記マルチコアファイバ同士の中心位置を調芯してもよい。

【0018】

前記マルチコアファイバと前記接続対象物同士を対向するように配置した後、互いの端面を確認することで前記マルチコアファイバの前記マーカ部の位置を把握し、前記マルチコアファイバのコア部同士の位置を調芯してもよい。

【0019】

第1の発明によれば、マルチコアファイバの断面において、マーカ部が設けられるため、マーカ部の位置を合わせることで、容易にマルチコアファイバの各コア部を接続対象のコア部に対して調芯することができる。

【0020】

また、マルチコアファイバの断面において、マーカ部が、複数のコア部の配置に対する任意の線対称軸上からずれた位置に配置されることで、マルチコアファイバの両端面の識別が可能である。すなわち、マルチコアファイバのいずれの端面を見ているか確実に把握することができるため、マーカ部に対する位置から、それぞれのコア部を確実に識別することができる。

【0021】

また、マルチコアファイバの断面において、マーカ部が、互いに略垂直な位置に2種類配置されることで、マーカ部に対する各コア部の配置を確実に把握することができる。また、異なる二方向からマーカ部の位置を見た際に、より確実にマーカ部の位置を合わせることが可能である。

【0022】

また、マルチコアファイバの断面において、マーカ部が、互いに略垂直な位置に2種類配置され、かつ、それらが、複数のコア部の配置に対する任意の線対称軸上に配置されることで、マーカ部に対する各コア部の配置を確実に把握することができる。

【0023】

ここで、本発明における2種類のマーカ部とは、屈折率、サイズ、形状、数などが異なるマーカ部を指す。また、数が異なるとは、例えば、一方のマーカ部が1つのマーカであるのに対し、他方のマーカ部が複数個のマーカが併設されるものを指す。

【0024】

また、マーカ部が、コア部およびクラッド部と屈折率が異なることで、マーカ部をより確実に識別することができる。この場合、マーカ部が、クラッド率よりも低屈折率の材質からなることで、光のマーカ部への遷移を抑制するとともに、マーカ部の識別性を向上させることができる。また、マーカ部を空孔で形成すれば、よりマーカ部の識別性を向上させることができる。

【0025】

また、少なくとも一つのマーカ部が、マルチコアファイバの断面において、最外殻のコア部よりも外周側に設けられることで、マーカ部をより確実に識別することができる。例えば、マルチコアファイバの側方から光を照射して、そのプロファイルからマーカ部の位置を把握しようとする場合、マーカ部がマルチコアファイバの断面において外面に近づくほど、より鮮明にマーカ部を識別することができる。このため、マーカ部をより外面に近い側に配置することで、マーカ部の識別性を向上させることができる。

【0026】

さらに、マーカ部をマルチコアファイバの表面に露出させることで、マーカ部の識別性をさらに向上させることができる。

【0027】

また、マルチコアファイバ同士を対向するように配置した後、マルチコアファイバの側面から光を照射して、透過した光のプロファイルを得ることで、マルチコアファイバのマーカ部の相対位置を把握し、マルチコアファイバのコア部同士の位置を調芯することで、現場においても容易にコア部同士の調芯を行うことができる。

【0028】

この場合、マルチコアファイバの互いに略直交する2方向から光を照射して、それぞれの透過光のプロファイルを把握することで、マルチコアファイバ同士の中心位置の調芯と、コア部の回転調芯の両者を行うこともできる。

【0029】

また、マルチコアファイバと接続対象物同士を対向するように配置した後、互いの端面を確認することでマルチコアファイバのマーカ部の位置を把握することもでき、この場合でもマルチコアファイバのコア部同士の位置を調芯することができる。

【0030】

第2の発明は、複数のコア部と、複数の前記コア部の外周に設けられるクラッド部と、前記コア部と離隔して配置されるマーカ部とを有するマルチコアファイバであって、前記マーカ部は、前記マルチコアファイバの表面に露出することを特徴とするマルチコアファイバである。

【0031】

第2の発明によれば、マーカ部の識別性に優れ、マーカ部への光の遷移が少ないマルチコアファイバを得ることができる。

【0032】

第3の発明は、複数のコア部と、複数の前記コア部の外周に設けられるクラッド部と、前記コア部と離隔して配置されるマーカ部とを有するマルチコアファイバであって、前記マーカ部が前記クラッド部よりも屈折率が低い材質からなるか、前記マーカ部の径が前記コア部の径よりも小さいことで、前記コア部から前記マーカ部への光の遷移が20dB以下であることを特徴とするマルチコアファイバである。

【0033】

第3の発明によれば、光損失の少ないマルチコアファイバを得ることができる。

【0034】

第4の発明は、ファイバ母材に複数の孔を形成し、それぞれの孔に、コア部を形成するコア母材と、マーカ部を形成するマーカ母材を挿入し、前記ファイバ母材の外周を前記マーカ母材の一部が露出するように切削した後に、前記ファイバ母材を加熱しながら線引きすることで、前記マーカ部を前記マルチコアファイバの表面に露出させることを特徴とするマルチコアファイバの製造方法である。

【0035】

第4の発明によれば、マーカ部が外面に露出するマルチコアファイバを容易に製造することができる。

【発明の効果】

【0036】

本発明によれば、現場でも容易にマルチコアファイバを融着接続することが可能なマルチコアファイバの接続方法等を提供することができる。

【図面の簡単な説明】

【0037】

【図1】(a)はマルチコアファイバ1を示す断面図、(b)はマルチコアファイバ10を示す断面図。

【図2】(a)はマルチコアファイバ20を示す断面図、(b)はマルチコアファイバ30を示す断面図、(c)はマルチコアファイバ40を示す断面図。

【図3】マルチコアファイバ40a、40bの調芯方法を示す図。

【図4】マルチコアファイバ40aに光を照射する状態を示す図。

【図5】マルチコアファイバ40a、40bの調芯方法を示す図。

【図6】マルチコアファイバ40a、40b表面の光の模様を示す概念図。

【図7】得られた光のプロファイルを示す概念図。

【図8】マルチコアファイバ40a、40bの調芯方法を示す図。

【図9】マルチコアファイバ40aの放電状態を示す図。

【図10】ファイバ母材23にコア母材27およびマーカ母材29を挿入する方法を示す図。

【図11】マルチコアファイバ母材35の表面を切削する工程を示す図。

【図12】マルチコアファイバ母材35aを線引きする工程を示す図。

【発明を実施するための形態】

【0038】

以下、本発明の実施の形態にかかるマルチコアファイバ1について説明する。図1(a)は、マルチコアファイバ1を示す断面図である。マルチコアファイバ1は、複数のコア3が所定の間隔で配置され、周囲をクラッド5で覆われたファイバである。全部で7つのコア3は、マルチコアファイバ1の中心と、その周囲に正六角形の各頂点位置に配置される。すなわち、中心のコア3と周囲の6つのコア3とは全て一定の間隔となる。また、6つのコア3において、隣り合う互いのコア3同士の間隔も同一となる。ここで、コア3のピッチは例えば40〜50μm程度である。

【0039】

なお、以下の説明においては、コア3を7つ有するマルチコアファイバの例を示すが、本発明はこれに限られず、コアの個数、配置等については適宜設定することができる。

【0040】

マルチコアファイバ1には、コア3と離隔するようにマーカ7が設けられる。マーカ7は、コア3およびクラッド5と屈折率が異なる。例えば、マーカ7をクラッド5よりも低い屈折率である材質で構成することができる。この場合、例えば、コア3をゲルマニウムがドープされた石英で構成し、クラッド5を純石英で構成し、マーカ7をフッ素がドープされた石英で構成しても良い。また、マーカ7を空孔としても良い。

【0041】

マーカ7をクラッド5よりも低屈折率とし、屈折率差を大きくすることで、コア3からマーカ7への光の遷移を抑制することができる。なお、より確実にマーカ7への光の遷移を抑制するためには、マーカ7の径をコア径よりも小さくすることが望ましい。このようにすることで、コア3からマーカ7への光の遷移を20dB以下に抑えることが可能となる。

【0042】

なお、マーカ7の屈折率がコア3の屈折率よりも低いとは、マーカ7の実効屈折率が低い事を指す。したがって、マーカ7が複数層で構成される場合には、その全体により得られる実効屈折率が低いことを指す。

【0043】

また、マルチコアファイバ1の断面において、マーカ7は、コア3の配置に対する任意の線対称軸(図に示す例では、線対称軸11a、11b)からずれた位置に配置される。マーカ7が線対称軸上に配置されると、マルチコアファイバ1の両端面においてコア3およびマーカ7の配置が見た目上同一となる。このため、いずれの端面を見ているか識別ができない。したがって、誤って逆側の端面を見てしまうと、マーカ7に対して各コアの配置が逆となり、異なるコア部を接続する恐れがあるためである。

【0044】

このように、断面におけるコア3に対する任意の線対称軸上からずらしてマーカ7を配置することで、マーカ7が一つであっても、マルチコアファイバ1のいずれの端面であるか認識することができ、確実に所望のコア同士を接続することができる。

【0045】

また、マーカ7は、マルチコアファイバ1の外面に近い方が望ましい。マーカ7がマルチコアファイバ1の外面に近づくほど、後述する調芯時にマーカ7をよりはっきりと識別することができる。また、コア3との距離が離れるほど、コア3からの光の遷移を抑制することができる。

【0046】

このため、マーカ7は、コア3のコア最外殻9(マルチコアファイバ1の中心に対して、全てのコア3を内包する同心線であって、最も外方に位置するコア3に外接する円)よりも外方に位置することが望ましい。さらに望ましくは、マーカ7は、マルチコアファイバ1の外面から50μm以下に配置することが望ましい。

【0047】

さらに、マーカ7を外面に露出させても良い。図1(b)は、マルチコアファイバの外面にマーカ7が露出するマルチコアファイバ10を示す断面図である。マルチコアファイバ10も、マルチコアファイバ1と同様の効果を得ることができる。また、コア3からの光の遷移をより確実に抑制することができる。

【0048】

また、マーカ7は、1箇所に形成するのではなく、複数箇所に形成しても良い。例えば、図2(a)に示すような、マルチコアファイバ20であってもよい。マルチコアファイバ20では、マーカ7a、7bが設けられる。

【0049】

この場合には、マーカ7a、7bは、互いに略垂直な位置に設けられることが望ましい。これは、後述する調芯時に、複数方向から光を照射してそのマルチコアファイバ表面の光のプロファイルを見る際に、いずれの方向から光を照射しても、確実にマーカをはっきりと識別することが可能なためである。

【0050】

なお、図では、マーカ7a、7bは、線対称軸11a、11b上に配置したが、少なくとも一方を、マルチコアファイバ1等と同様にずらして配置してもよい。また、マーカ7a、7bをまったく同一の形態とするのではなく、その形状や大きさを変えて2種類のマーカとしても良い。このようにすることで、マーカ7a、7bが線対称軸上に配置されても、いずれの端面であるかを識別することができる。

【0051】

また、マーカを2種類設ける場合において、マーカの個数を変えても良い。例えば、図2(b)に示すマルチコアファイバ30のように、2種類のマーカ7a、7bとしてもよい。この場合、マーカ7bは二つのマーカにより構成される。このように、マーカは、その大きさ、形状、個数などを変えて構成することができる。また、2種類のマーカの屈折率を変えることでも、互いのマーカを識別することもできる。

【0052】

なお、マルチコアファイバ30では、マーカ7bは、2つのマーカが中心から径方向に併設されたものであるが、これと略垂直に併設しても良い。例えば、図2(c)に示すマルチコアファイバ40に示すように、二つのマーカを略周方向に併設しても良い。このように、複数個のマーカを併設する場合には、その併設方向によって、後述する調芯の際の光のプロファイルが異なる。したがって、マルチコアファイバの断面構成や調芯方法に応じて、マーカの配置は適宜設定すればよい。

【0053】

また、上述した各構成は、互いに組み合わせても良く、本発明では、断面においてマーカ7(7a、7b)を設ければ、その配置や形態は適宜設定することができる。

【0054】

次に、マルチコアファイバの調芯・接続方法を説明する。図3はマルチコアファイバ40a、40bの調芯方法を示す概略図である。なお、以下の説明では、図2(c)に示したマルチコアファイバ40の断面を用いて説明するが、他の断面構成のマルチコアファイバにも適用可能である。また、以下の説明では、マルチコアファイバ同士の調芯・接続方法について説明するが、本発明では、少なくとも一方が上述したマルチコアファイバであれば、被接続対象は、マルチコアファイバでなくても良く、例えば、バンドルされたシングルコアファイバ等であっても良い。

【0055】

マルチコアファイバ40a、40bは、端面が研磨されて対向して配置される。この状態から、マルチコアファイバの側面(軸方向と垂直な方向)から光源13によって光が照射される(図中矢印A方向)。

【0056】

マルチコアファイバ40a、40bを挟んで、光源13とは反対側には、モニタ15aが配置される。モニタ15aは、マルチコアファイバ40a、40bを透過した光のプロファイルを検出する。

【0057】

なお、マルチコアファイバ40a、40bの回転調芯のみを行う場合には、マルチコアファイバ40a、40bに対して1方向のみから光を照射して、マルチコアファイバ40a、40bを透過した光のプロファイルを検出すればよいが、2方向から光を照射してもよい。

【0058】

例えば、図4に示すように、互いに直行する2方向から、光を照射して(図中矢印A方向およびB方向)マルチコアファイバ40a、40bを挟んでモニタ15a、15bを配置し、それぞれのモニタ15a、15bでそれぞれの方向からの光のプロファイルを見るとともに、外形の位置を調整してもよい。

【0059】

図5は、マルチコアファイバ40a、40bのXY方向の調芯方法を示す図で、例えば、一方のモニタで検出されたマルチコアファイバ40a、40bそれぞれの外形から、マルチコアファイバ40a、40bの位置を検知し、それぞれのX方向(またはY方向)の相対的な位置を調整すればよい(図中矢印C方向)。これを互いに垂直な2方向に対して行うことで、マルチコアファイバ40a、40bのそれぞれの中心軸17a、17bの位置を調芯することができる。

【0060】

次に、マルチコアファイバ40a、40bの回転調芯方法について説明する。図6は、前述のようにマルチコアファイバ40a、40bの側方から光を照射し、その反対側の面に透過した光のプロファイルを示す概念図である。

【0061】

マルチコアファイバ40a、40bの側方から入射した光は、内部で反射・散乱などを経て、反対側の面に光の模様を形成する。これは、断面に、互いに屈折率の異なるコア、クラッド、マーカが形成されることで、この配置に応じた模様となる。

【0062】

図7は、マルチコアファイバの断面におけるコア3、クラッド5、マーカ7a、7bの配置による、光のプロファイルを示す概念図である。前述の通り、マルチコアファイバの側方から光が入射すると、その反対側に配置されたモニタ15aによって、光の模様が検出される。

【0063】

例えば、図7(a)に示すような断面配置のマルチコアファイバへ、光を入射させると(図中矢印A方向)、その反対側に配置されたモニタ15aでは、前述した光の模様を、図7(b)に示すような光の輝度の分布として検出することができる。この場合、例えば、最も屈折率の低いマーカの位置に応じて、例えば低輝度部19が形成される。

【0064】

同様に、図7(c)に示すような断面配置のマルチコアファイバへ、光を入射させると(図中矢印A方向)、その反対側に配置されたモニタ15aでは、前述した光の模様を、図7(d)に示すような光の輝度の分布として検出することができる。この場合でも、最も屈折率の低いマーカの位置に応じて、例えば低輝度部19が形成される。

【0065】

なお、図4や図7に示すように、モニタ側にマーカが来るように配置する事で、より鮮明な画像(プロファイル)を得ることが可能であるが、本発明はこれに限らず、モニタとマーカの関係は適宜設定する事が可能である。例えば、モニタの反対側にマーカが配置されるようにしても、十分にマーカを用いた調心を行うことが可能である。

【0066】

なお、光は、光ファイバ内部で反射等を繰り返すため、マルチコアファイバに対するマーカの横方向(図中左右方向)の位置と低輝度部19の横方向形成位置とは一致しない。したがって、得られる光のプロファイルから、マーカの絶対的な位置を把握することは困難である。しかし、光のプロファイルは、そのマーカの位置等に応じてそれぞれ特有の形態となる。

【0067】

したがって、対向して配置されるマルチコアファイバ40a、40bそれぞれの光のプロファイルを見ることで、同一の角度であるかどうかを把握することができる。すなわち、前述のように、まず、マルチコアファイバ40a、40bの中心軸(すなわち、中心のコア位置)を調芯後、このプロファイルが一致するように、マルチコアファイバ40a、40bの一方、または両者を相対的に回転させることで、各コア3同士の位置を回転調芯することができる。

【0068】

以上のように、マルチコアファイバ40a、40bの回転調芯後、マルチコアファイバ40a、40b同士を融着することで、マルチコアファイバ40a、40b同士の接続が完了する。

【0069】

図8は、他の調芯方法を示す図である。まず、図8(a)に示すように、マルチコアファイバ40a、40bは、端面が研磨されて対向して配置される。マルチコアファイバ40a、40bの間には、ミラー21が配置される。ミラー21は、その両面に約45°の角度の反射面を有し、それぞれのマルチコアファイバ40a、40bの端面がモニタ15aに反射される(図中矢印D方向)。

【0070】

図8(b)は、モニタ15aに映し出されたマルチコアファイバ40a、40bの端面を示す概念図である。マルチコアファイバ40a、40bの逆側の端面から光を入射させることでその屈折率の違いから、モニタ15aには、コア3、クラッド5、マーカ7a、7bの配置が映し出される。したがってこの位置が同じになるように、マルチコアファイバ40a、40bの一方、または両者を相対的に回転させることで、各コア3同士の位置を回転調芯することができる。

【0071】

マルチコアファイバ40a、40bの回転調芯が終了後、マルチコアファイバ40a、40bの対向位置からミラー21を退避させて(図中矢印E方向)、マルチコアファイバ40a、40b同士を対向方向に移動させ(図中矢印F方向)、マルチコアファイバ40a、40b同士を融着することで、マルチコアファイバ40a、40b同士の接続が完了する。

【0072】

なお、本発明は上述した回転調芯方法以外にも適用が可能である。本発明では、断面におけるマーカを利用して、断面におけるそのマーカの位置から、マルチコアファイバの回転角度を調整し、被接続対象物のコアとの調芯を行う調芯・接続方法であればいずれの方法にも適用することができる。

【0073】

次に、マルチコアファイバの融着方法について説明する。図9(a)は、例えば、マルチコアファイバ40a、40b同士を融着する状態を示す図である(図ではマルチコアファイバ40aの端面を示す)。なお、以下の融着方法においては、マーカが一つの場合でも適用可能である。マルチコアファイバ同士を融着する際には、三本の電極14を用いて融着することが望ましい。三本の電極14は、マルチコアファイバ40aの周方向に同一間隔で配置される。すなわち、マルチコアファイバ40aの中心に対して、それぞれ120°間隔で配置される。

【0074】

また、三本の電極14は、マルチコアファイバ40aの中心に対し、同心円状に配置される。なお、三本の電極14が同心円状に、かつ、周方向に同一間隔で配置されているとは、各電極14の先端部が、同心円状に、かつ、周方向に同一間隔で配置されていることを意味する。

【0075】

三本の電極14には、例えば位相が120°異なる電圧がそれぞれの電極間に付与されて、それぞれの電極間で放電する。したがって、マルチコアファイバ40aは、3方向の放電によって融着する。

【0076】

なお、三本の電極14は、マルチコアファイバ40aの線対称軸16a、16b、16c上に配置されることが望ましい。線対称軸16a、16b、16cは、マルチコアファイバ40aの中心のコア3のみを通り、他のコア3同士の間を通過する線対称軸である。このように電極14を配置すると、それぞれの電極14から、中心を除くコア3までの最短距離が均一となる。したがって、放電時において、コア3に対する影響を均一にすることができる。

【0077】

なお、前述の通り、マルチコアファイバ同士の接続時には、マーカ7a、7b等が用いられる。マーカ7a、7bによる透過光のプロファイルをモニタで確認する場合、モニタ方向にマーカ7a、7bが配置されることが望ましい。

【0078】

図9(b)は、モニタ15a、15bによるモニタ方向と、マルチコアファイバ40aの配置について、適切な位置関係を示す図である。モニタ15a、15bは、マルチコアファイバ40aのXY方向の調芯を行うため、互いに垂直な位置に配置される。したがって、前述したように、マーカ7a、7bも互いに垂直な位置に配置されることが望ましい。電極14は、例えば線対称軸16a上に配置される。したがって、線対称軸16aを挟む位置のコア3同士は、線対称軸16aから左右にそれぞれ30°の位置に配置される。

【0079】

一方、マーカ7a、7bは互いに90°の位置に配置される。このため、マーカ7a、7bが線対称軸16aに対して対称に配置されるとすると、マーカ7a、7bは、線対称軸16aから左右にそれぞれ45°の位置に配置される。したがって、コア3を通る線対称軸に対しては、15°ずれた位置にマーカ7a、7bが配置される。したがって、マルチコアファイバ40aの向きを確実に把握することができる。

【0080】

なお、マーカの位置が線対称軸上に配置されると、接続対象の端部方向を誤って接続してしまう恐れがある。このため、マーカは、コア3の線対称軸からずれた位置に配置されることが望ましい。この場合、前述したように最も近い線対称軸から15°ずれた位置に配置することが最も望ましい。これは、マーカが線対称軸から15°ずれていれば、接続対象のファイバの接続の向きを誤った場合、接続対象となるコア同士は30°ずれることになる。したがって、マルチコアファイバが7心のコアを有する場合には、最外殻コアは互いに60°ずれているため、誤って接続した場合にコアのずれ量が最大となる。このため、一方から光を入射して調芯を行う際、漏れ光によって、誤った判断することがない。

【0081】

なお、接続されるコア同士のずれ量が大きければ、光損失が大きくなるため、誤った向きで接続した際のずれ量は大きい方が望ましいが、15°以上のずれ量とすると、別のコアとの距離が近づいてしまう。このため、マーカは、コア3を通過する線対称軸から15°ずれることが最も望ましい。

【0082】

ここで、コア間ピッチが50μmであるマルチコアファイバを想定し、コアの軸ずれに対する光損失を計算する。コア同士のずれが16°以上であれば、光損失が40dB以上となるため、コアの位置がずれていることを確実に把握することができる。また、コア同士のずれが44°を超えると、他のコアとのずれ量が16°未満となる。したがって、マーカ位置を合わせた際に、コア同士が16°〜44°の範囲でずれるように、マーカの位置を設定することが望ましい。

【0083】

マーカ位置を合わせて接続対象同士を誤った方向に反転させた際に、コア同士のずれ量が16°〜44°となるようにするには、マーカの位置は、コアを通過する線対称軸に対して、この半分の8°〜22°の範囲でずらせておけばよい。なお、前述の通り、最も望ましくは、そのずれ量が15°の場合である。

【0084】

次に、マルチコアファイバの製造方法の一例を示す。図10は、マルチコアファイバの製造工程の一部を示す概略図である。ファイバ母材23は、クラッドを構成する部材である。ファイバ母材23には、軸方向に複数の孔25a、25bが形成される。孔25aは、マルチコアファイバのコアの配置となるように設定される。また、孔25bは、マルチコアファイバのマーカの配置となる位置に設けられる。なお、孔25a、25bの配置は図示した例に限られず、その配置や個数、形状等は製造するマルチコアファイバの断面形態に応じて適宜設定される。

【0085】

孔25aには、コア母材27が挿入される(図中矢印G方向)。また、孔25bには、マーカ母材29が挿入される(図中矢印H方向)。なお、コア母材27はコアを構成する部材であり、マーカ母材29はマーカを構成する部材である。前述の通り、マーカ母材29の屈折率は、コア母材27、ファイバ母材23の屈折率よりも低い。

【0086】

図11(a)は、得られたマルチコアファイバ母材35の断面を示す図である。得られたマルチコアファイバ母材35は、そのまま後述する線引き加工を施してもよい。

【0087】

また、図11(b)は、マルチコアファイバ母材35の外周を切削部37で切削したマルチコアファイバ母材35aの断面図を示す図である。切削部37で切削することで、マーカ母材29をファイバ母材の外周に露出させることができる。

【0088】

次に、図12に示すように、コア母材27およびマーカ母材29が挿入されたマルチコアファイバ母材35aをヒータ31で加熱しつつ線引きし(図中矢印I方向)、ファイバ裸線33を形成する。すなわち、ファイバ裸線33は、マルチコアファイバ母材35aの断面形態に応じた断面を有する。したがって、表面にマーカ7が露出したマルチコアファイバを容易に製造することができる。

【0089】

なお、コア3およびマーカ7の配置、個数、形状、大きさ等は、ファイバ母材の孔25a、孔25bの配置、個数、形状、大きさを適宜設定することで、変更可能である。

【0090】

本発明によれば、断面においてマーカ7(7a、7b)が設けられるため、マーカ7(7a、7b)によってマルチコアファイバを容易に回転調芯することができる。したがって、現場でも容易にマルチコアファイバの調芯・接続を行うことができる。

【0091】

また、マーカ7を、断面の線対称軸11a、11b上からずれた位置に配置することで、マルチコアファイバの両端面の識別が可能である。また、マーカ7a、7bの2種類を配置することで、同様に、マルチコアファイバの両端面の識別が可能である。

【0092】

また、マーカ7a、7bの2種類のマーカを互いに略垂直に配置することで、異なる二方向からマーカ部の位置を見た際に、より確実にマーカ部の位置を合わせることが可能である。

【0093】

また、マーカ7(7a、7b)の屈折率を、コア3およびクラッド5の屈折率よりも低くすることで、コア3からマーカ7(7a、7b)への光の遷移を抑制することができる。さらにマーカ7(7a、7b)の大きさをコア3よりも小さくすることでより確実にコア3からマーカ7への光の遷移を抑制することができる。

【0094】

また、マーカ7(7a、7b)は、マルチコアファイバの断面において、コア最外殻9よりも外周側に設けられることで、より確実にマーカ7(7a、7b)を識別することができる。さらに、マーカ(7a、7b)をマルチコアファイバの表面に露出させることで、マーカの識別性をさらに向上させることができる。

【0095】

このようなマーカ7が外面に露出したマルチコアファイバは、所定のマルチコアファイバ母材の外表面を所定の位置まで切削した後に線引きすることで容易に得ることができる。

【0096】

また、マルチコアファイバ同士を対向するように配置した後、マルチコアファイバの側方から光を照射し、対向面側でモニタして透過したそれぞれのマルチコアファイバの光のプロファイルを得ることで、マルチコアファイバのマーカの位置を比較することができる。

【0097】

以上、添付図を参照しながら、本発明の実施の形態を説明したが、本発明の技術的範囲は、前述した実施の形態に左右されない。当業者であれば、特許請求の範囲に記載された技術的思想の範疇内において各種の変更例または修正例に想到し得ることは明らかであり、それらについても当然に本発明の技術的範囲に属するものと了解される。

【0098】

例えば、前述の実施例では、コアとは機能を異にするマーカを設けたが、コアの一部をマーカとして機能させることもできる。例えば、マーカとしても機能させるコアのみ、他のコアに対して大きさ、屈折率、中心からの距離などを変えることで、当該コアをマーカとして利用することもできる。

【0099】

また、マーカに対してドーパント濃度を変えることで、加熱時の輻射光であるホットイメージにより融着機が当該断面における位置を識別できるようにしても良い。すなわち、マルチコアファイバを加熱することでファイバを自発発光させ、その光分布を測定して、断面におけるマーカの位置を把握してもよい。

【0100】

また、本発明の調心方法は、融着以外の接続方法、例えば、接着剤による固定や、V溝を用いた突き合わせ接続(メカニカルスプライス)に適用する事も可能である。

【符号の説明】

【0101】

1、10、20、30、35、35a、40、40a、40b………マルチコアファイバ

3………コア

5………クラッド

7、7a、7b………マーカ

9………コア最外殻

11、11a………線対称軸

13………光源

14………電極

15a、15b………モニタ

16a、16b、16c………線対称軸

17a、17b………中心軸

19………低輝度部

21………ミラー

23………ファイバ母材

25a、25b………孔

27……コア母材

31………ヒータ

33………ファイバ裸線

35、35a………マルチコアファイバ母材

37………切削部

【特許請求の範囲】

【請求項1】

複数のコア部と、複数の前記コア部の外周に設けられるクラッド部と、前記コア部と離隔して配置されるマーカ部とを有するマルチコアファイバを用い、接続対象の少なくとも一方が前記マルチコアファイバであるマルチコアファイバの融着接続方法であって、

前記マルチコアファイバを、前記マーカ部と対応するマーカを有する接続対象物に対向するように配置し、

前記マーカ部によって、前記マルチコアファイバのそれぞれのコア部の位置を把握し、前記接続対象物の所望のコア部との位置を回転調芯し、

前記マルチコアファイバと前記接続対象物とを融着することを特徴とするマルチコアファイバの接続方法。

【請求項2】

少なくとも一つの前記マーカ部は、前記マルチコアファイバの断面において、複数の前記コア部の配置に対する任意の線対称軸上からずれた位置に配置されることを特徴とする請求項1記載のマルチコアファイバの接続方法。

【請求項3】

前記マーカ部は2種類以上設けられ、前記マルチコアファイバの断面において、一部または全部のマーカ部同士が略垂直な位置に配置されることを特徴とする請求項1または請求項2記載のマルチコアファイバの接続方法。

【請求項4】

前記マルチコアファイバと前記接続対象物との融着は、断面において、三方向に配置された三本の電極の放電によって行うことを特徴とする請求項1から請求項3のいずれかに記載のマルチコアファイバの接続方法。

【請求項5】

前記マルチコアファイバは、中心と、その周囲に等間隔に六角形状に計7つのコア部を有し、

前記三本の電極は、前記マルチコアファイバの断面において、中心のコア部のみを通過する前記コア部の配置に対する三本の線対称軸上であって、周方向に等間隔にそれぞれ配置されることを特徴とする請求項4記載のマルチコアファイバの接続方法。

【請求項6】

少なくとも一つの前記マーカ部は、複数の前記コア部の配置に対する任意の線対称軸上からずれた位置に配置され、

最も近い線対称軸からの位置ずれ角度が、8°〜22°であることを特徴とする請求項5記載のマルチコアファイバの接続方法。

【請求項7】

前記マーカ部は2種類以上設けられ、前記マルチコアファイバの断面において、一部または全部のマーカ部同士が略垂直な位置に配置されるとともに、それぞれのマーカ部が、複数の前記コア部の配置に対するいずれかの線対称軸上に形成されることを特徴とする請求項1記載のマルチコアファイバの接続方法。

【請求項8】

前記マーカ部は、前記コア部および前記クラッド部と屈折率が異なることを特徴とする請求項1から請求項7のいずれかに記載のマルチコアファイバの接続方法。

【請求項9】

前記マーカ部は、前記クラッド部よりも屈折率が低い材質からなることを特徴とする請求項8記載のマルチコアファイバの接続方法。

【請求項10】

前記マーカ部は、空孔であることを特徴とする請求項8記載のマルチコアファイバの接続方法。

【請求項11】

少なくとも一つの前記マーカ部は、前記マルチコアファイバの断面において、最外殻の前記コア部よりも外周側に設けられることを特徴とする請求項1から請求項10のいずれかに記載のマルチコアファイバの接続方法。

【請求項12】

前記マーカ部は、前記マルチコアファイバの表面に露出することを特徴とする請求項11記載のマルチコアファイバの接続方法。

【請求項13】

前記マルチコアファイバ同士を対向するように配置した後、前記マルチコアファイバの側面から光を照射して、透過した光のプロファイルを得ることで、前記マルチコアファイバの前記マーカ部の位置を把握し、前記マルチコアファイバのコア部同士の位置を調芯することを特徴とする請求項1から請求項12のいずれかに記載のマルチコアファイバの接続方法。

【請求項14】

光の照射は、前記マルチコアファイバの互いに略直交する2方向から行い、それぞれの透過光のプロファイルを把握するとともに、前記マルチコアファイバ同士の中心位置の調芯を行うことを特徴とする請求項13記載のマルチコアファイバの接続方法。

【請求項15】

前記マルチコアファイバと前記接続対象物同士を対向するように配置した後、互いの端面を確認することで前記マルチコアファイバの前記マーカ部の位置を把握し、前記マルチコアファイバのコア部同士の位置を調芯することを特徴とする請求項1から請求項12のいずれかに記載のマルチコアファイバの接続方法。

【請求項16】

複数のコア部と、複数の前記コア部の外周に設けられるクラッド部と、前記コア部と離隔して配置されるマーカ部とを有するマルチコアファイバであって、

前記マーカ部は、前記マルチコアファイバの表面に露出することを特徴とするマルチコアファイバ。

【請求項17】

複数のコア部と、複数の前記コア部の外周に設けられるクラッド部と、前記コア部と離隔して配置されるマーカ部とを有するマルチコアファイバであって、

前記マーカ部が前記クラッド部よりも屈折率が低い材質からなるか、前記マーカ部の径が前記コア部の径よりも小さいことで、前記コア部から前記マーカ部への光の遷移が20dB以下であることを特徴とするマルチコアファイバ。

【請求項18】

ファイバ母材に複数の孔を形成し、それぞれの孔に、コア部を形成するコア母材と、マーカ部を形成するマーカ母材を挿入し、

前記ファイバ母材の外周を前記マーカ母材の一部が露出するように切削した後に、前記ファイバ母材を加熱しながら線引きすることで、前記マーカ部をマルチコアファイバの表面に露出させることを特徴とするマルチコアファイバの製造方法。

【請求項1】

複数のコア部と、複数の前記コア部の外周に設けられるクラッド部と、前記コア部と離隔して配置されるマーカ部とを有するマルチコアファイバを用い、接続対象の少なくとも一方が前記マルチコアファイバであるマルチコアファイバの融着接続方法であって、

前記マルチコアファイバを、前記マーカ部と対応するマーカを有する接続対象物に対向するように配置し、

前記マーカ部によって、前記マルチコアファイバのそれぞれのコア部の位置を把握し、前記接続対象物の所望のコア部との位置を回転調芯し、

前記マルチコアファイバと前記接続対象物とを融着することを特徴とするマルチコアファイバの接続方法。

【請求項2】

少なくとも一つの前記マーカ部は、前記マルチコアファイバの断面において、複数の前記コア部の配置に対する任意の線対称軸上からずれた位置に配置されることを特徴とする請求項1記載のマルチコアファイバの接続方法。

【請求項3】

前記マーカ部は2種類以上設けられ、前記マルチコアファイバの断面において、一部または全部のマーカ部同士が略垂直な位置に配置されることを特徴とする請求項1または請求項2記載のマルチコアファイバの接続方法。

【請求項4】

前記マルチコアファイバと前記接続対象物との融着は、断面において、三方向に配置された三本の電極の放電によって行うことを特徴とする請求項1から請求項3のいずれかに記載のマルチコアファイバの接続方法。

【請求項5】

前記マルチコアファイバは、中心と、その周囲に等間隔に六角形状に計7つのコア部を有し、

前記三本の電極は、前記マルチコアファイバの断面において、中心のコア部のみを通過する前記コア部の配置に対する三本の線対称軸上であって、周方向に等間隔にそれぞれ配置されることを特徴とする請求項4記載のマルチコアファイバの接続方法。

【請求項6】

少なくとも一つの前記マーカ部は、複数の前記コア部の配置に対する任意の線対称軸上からずれた位置に配置され、

最も近い線対称軸からの位置ずれ角度が、8°〜22°であることを特徴とする請求項5記載のマルチコアファイバの接続方法。

【請求項7】

前記マーカ部は2種類以上設けられ、前記マルチコアファイバの断面において、一部または全部のマーカ部同士が略垂直な位置に配置されるとともに、それぞれのマーカ部が、複数の前記コア部の配置に対するいずれかの線対称軸上に形成されることを特徴とする請求項1記載のマルチコアファイバの接続方法。

【請求項8】

前記マーカ部は、前記コア部および前記クラッド部と屈折率が異なることを特徴とする請求項1から請求項7のいずれかに記載のマルチコアファイバの接続方法。

【請求項9】

前記マーカ部は、前記クラッド部よりも屈折率が低い材質からなることを特徴とする請求項8記載のマルチコアファイバの接続方法。

【請求項10】

前記マーカ部は、空孔であることを特徴とする請求項8記載のマルチコアファイバの接続方法。

【請求項11】

少なくとも一つの前記マーカ部は、前記マルチコアファイバの断面において、最外殻の前記コア部よりも外周側に設けられることを特徴とする請求項1から請求項10のいずれかに記載のマルチコアファイバの接続方法。

【請求項12】

前記マーカ部は、前記マルチコアファイバの表面に露出することを特徴とする請求項11記載のマルチコアファイバの接続方法。

【請求項13】

前記マルチコアファイバ同士を対向するように配置した後、前記マルチコアファイバの側面から光を照射して、透過した光のプロファイルを得ることで、前記マルチコアファイバの前記マーカ部の位置を把握し、前記マルチコアファイバのコア部同士の位置を調芯することを特徴とする請求項1から請求項12のいずれかに記載のマルチコアファイバの接続方法。

【請求項14】

光の照射は、前記マルチコアファイバの互いに略直交する2方向から行い、それぞれの透過光のプロファイルを把握するとともに、前記マルチコアファイバ同士の中心位置の調芯を行うことを特徴とする請求項13記載のマルチコアファイバの接続方法。

【請求項15】

前記マルチコアファイバと前記接続対象物同士を対向するように配置した後、互いの端面を確認することで前記マルチコアファイバの前記マーカ部の位置を把握し、前記マルチコアファイバのコア部同士の位置を調芯することを特徴とする請求項1から請求項12のいずれかに記載のマルチコアファイバの接続方法。

【請求項16】

複数のコア部と、複数の前記コア部の外周に設けられるクラッド部と、前記コア部と離隔して配置されるマーカ部とを有するマルチコアファイバであって、

前記マーカ部は、前記マルチコアファイバの表面に露出することを特徴とするマルチコアファイバ。

【請求項17】

複数のコア部と、複数の前記コア部の外周に設けられるクラッド部と、前記コア部と離隔して配置されるマーカ部とを有するマルチコアファイバであって、

前記マーカ部が前記クラッド部よりも屈折率が低い材質からなるか、前記マーカ部の径が前記コア部の径よりも小さいことで、前記コア部から前記マーカ部への光の遷移が20dB以下であることを特徴とするマルチコアファイバ。

【請求項18】

ファイバ母材に複数の孔を形成し、それぞれの孔に、コア部を形成するコア母材と、マーカ部を形成するマーカ母材を挿入し、

前記ファイバ母材の外周を前記マーカ母材の一部が露出するように切削した後に、前記ファイバ母材を加熱しながら線引きすることで、前記マーカ部をマルチコアファイバの表面に露出させることを特徴とするマルチコアファイバの製造方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【公開番号】特開2013−50695(P2013−50695A)

【公開日】平成25年3月14日(2013.3.14)

【国際特許分類】

【出願番号】特願2012−45298(P2012−45298)

【出願日】平成24年3月1日(2012.3.1)

【国等の委託研究の成果に係る記載事項】(出願人による申告)平成22年度、独立行政法人情報通信研究機構、高度通信・放送研究開発委託研究/革新的光ファイバ技術の研究開発、産業技術力強化法第19条の適用を受ける特許出願

【出願人】(000005290)古河電気工業株式会社 (4,457)

【Fターム(参考)】

【公開日】平成25年3月14日(2013.3.14)

【国際特許分類】

【出願日】平成24年3月1日(2012.3.1)

【国等の委託研究の成果に係る記載事項】(出願人による申告)平成22年度、独立行政法人情報通信研究機構、高度通信・放送研究開発委託研究/革新的光ファイバ技術の研究開発、産業技術力強化法第19条の適用を受ける特許出願

【出願人】(000005290)古河電気工業株式会社 (4,457)

【Fターム(参考)】

[ Back to top ]