メタルガスケット

【課題】ディーゼルエンジンの排気系のような高温環境下で適用可能であって、かつ比較的低い製造コストで製造可能なメタルガスケットを提供する。

メタルガスケットを提供する。

【解決手段】2つの被締結部材の間に挿入されてシールを行なうメタルガスケット2であって、開口部分及びエンボス加工部分を有し、少なくとも一部の領域で互いに接合された2枚以上の金属性薄板4a、4b、4cと、2枚の金属性薄板4b、4cの間に配置され、内部に冷却水が流れる冷却チューブ6と、を備え、金属性薄板4a、4b、4cの開口部分8の周囲に、エンボス加工により形成された凸部14を有するシール部10が設けられ、冷却チューブ6がシール部10の周囲に配置されているメタルガスケット2を提供する。

メタルガスケットを提供する。

【解決手段】2つの被締結部材の間に挿入されてシールを行なうメタルガスケット2であって、開口部分及びエンボス加工部分を有し、少なくとも一部の領域で互いに接合された2枚以上の金属性薄板4a、4b、4cと、2枚の金属性薄板4b、4cの間に配置され、内部に冷却水が流れる冷却チューブ6と、を備え、金属性薄板4a、4b、4cの開口部分8の周囲に、エンボス加工により形成された凸部14を有するシール部10が設けられ、冷却チューブ6がシール部10の周囲に配置されているメタルガスケット2を提供する。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、2つの構造物を締結するときに、その接合部をシールするのに用いるメタルガスケットに関し、特に、内燃機関やその補器の接合部のガスシールに適用可能なメタルガスケットに関する。

【背景技術】

【0002】

従来から、メタルガスケットが様々な技術分野で用いられており、例えば、内燃機関やその補器の接合部のガスシールに用いられている。その中でも、ディーゼルエンジンの排気系、特に、ディーゼルエンジンの排気側のフランジ面とターボチャージャーの吸気側のフランジ面との間をシールするメタルガスケットは、エンジン稼働中に常に高温に曝されることになる。このため、ディーゼルエンジンの排気系に用いるメタルガスケットの多くは、ステンレスバネ鋼板を1枚または複数枚重ねた構造で構成されている。そして、その中の少なくとも1枚以上には、エンボス加工等による凸部を有するシール部が形成されている。このシール部は、締付時に変形し、締付力を解除すると、元の形状に復元する弾性を有しており、この弾性力(バネ力)によってシール性を確保している。

【0003】

近年、ディーゼルエンジンの高性能化、高効率化、排気ガス対策に対応するため、排気ガスの温度は上昇する傾向にあり、現在では800℃以上に達している。これに応じて、ターボチャージャーを接合するフランジ面に用いるメタルガスケットの温度も非常に高温になる。このため、メタルガスケットを構成するステンレス鋼の物理的特性が著しく低下し、シール部の弾性が奪われて、十分なシール性が得られなくなる。

このようなメタルガスケットの温度上昇を防止するため、例えば、エンジンに適用するメタルガスケットにおいて、外部と連通する複数の空気通路を設け、走行風による空気によって冷却する空冷のメタルガスケットが提案されている(例えば、特許文献1参照)。

【特許文献1】特開2005−140003号

【発明の概要】

【発明が解決しようとする課題】

【0004】

特許文献1に記載されたメタルガスケットは空冷式なので、その冷却性能にはおのずと限界があり、排気ガスの温度が800℃以上に達するような排気系においては、ステンレス鋼の物理的特性の劣化は避けられない。

このため、メタルガスケットの材料として、高温下においても十分な物理的特性を保つ高ニッケル合金等の耐熱合金を用いることも考えられるが、この場合には、材料費が著しく高騰する問題が生じる。また、ステンレス鋼材を用いる場合においても、ガスケットの構成枚数を増やすことによって、例えば、3層を6〜7層にすることによって、ガスケットの物理的特性の低下を補うことも考えられるが、この場合も、同様に製造コストの著しい高騰を招くことになる。

【0005】

従って、本発明の目的は、上記の問題を解決して、ディーゼルエンジンの排気系のような高温環境下で適用可能であって、かつ比較的低い製造コストで製造可能なメタルガスケットを提供することにある。

【課題を解決するための手段】

【0006】

上述の課題を解決するため、本発明に係るメタルガスケットの1つの実施態様は、2つの被締結部材の間に挿入されてシールを行なうメタルガスケットであって、開口部分及びエンボス加工部分を有し、少なくとも一部の領域で互いに接合された2枚以上の金属性薄板と、2枚の前記金属性薄板の間に配置され、内部に冷却水が流れる冷却チューブと、を備え、前記金属性薄板の前記開口部分の周囲に、エンボス加工により形成された凸部を有するシール部が設けられ、前記冷却チューブが前記シール部の周囲に配置されていることを特徴とする。

【0007】

本実施態様によれば、シール部に備えられた凸部の弾性力(バネ力)によって、メタルガスケットは十分なシール性を発揮し、更に、シール部の周囲に配置された、内部に冷却水が流れる冷却チューブによって、適切にシール部を冷却することができる。これにより、仮に、ステンレス鋼材からなるメタルガスケットを、排気ガス温度が800℃以上になるようなディ−ゼルエンジンの排気系に適用したとしても、メタルガスケットのシール部の温度を、ステンレス鋼の物理的特性を保持可能な範囲に保つことができる。従って、高価な耐熱合金を用いたり、ガスケットの構成枚数を増やしたりすることなく、ディーゼルエンジンの排気系のような高温環境下で用いることができるメタルガスケットを比較的低い製造コストで提供できる。

【0008】

本発明に係るメタルガスケットのその他の実施態様は、前記冷却チューブが、前記被締結部材に加える締付力によって前記ガスケットが過剰に潰れるのを防ぐ補強材として機能することを特徴とする。

【0009】

本実施態様によれば、シール部の冷却に用いる冷却チューブを、締付力によってガスケットが過剰に潰れるのを防ぐ補強材として機能させることができるので、メタルガスケットの強度を増し、シール性を向上させることができる。

【0010】

本発明に係るメタルガスケットのその他の実施態様は、前記冷却チューブを位置決めするためのストッパが前記金属製薄板に取り付けられており、該ストッパが前記被締結部材に加える締付力によって前記ガスケットが過剰に潰れるのを防ぐ補強材として機能することを特徴とする。

【0011】

本実施態様によれば、金属製薄板に取り付けられたストッパによって、冷却チューブに直接溶接することなく、冷却チューブを位置決めすることができるので、冷却チューブを損傷させる恐れなく、水漏れ等の危険を回避することができる。更に、このストッパを、締付力によってガスケットが過剰に潰れるのを防ぐ補強材として機能させることができるので、メタルガスケットの強度を増し、シール性を向上させることができる。

【0012】

本発明に係るメタルガスケットのその他の実施態様は、前記金属性薄板がステンレス鋼板からなることを特徴とする。

【0013】

本実施態様によれば、高温環境下で適用可能なメタルガスケットを比較的低い製造コストで提供できる。

【0014】

本発明に係るメタルガスケットのその他の実施態様は、内燃機関やその補器の接合部のガスシールに用いられ、前記冷却チューブ内に内燃機関の冷却水が流されることを特徴とする。

【0015】

本実施態様によれば、冷却チューブ内に内燃機関の冷却水を流すことによって、メタルガスケットの冷却を行なうので、特別な冷却水供給設備を備えることなく、低コストで容易にメタルガスケットの水冷を実現できる。

【0016】

本発明に係るメタルガスケットのその他の実施態様は、ディーゼルエンジンの排気口とターボチャージャーの吸気口との間のシールに用いられることを特徴とする。

【0017】

本実施態様によれば、シール部の周囲に配置された冷却チューブによってシール部の水冷が可能なので、例えば、ステンレス鋼のような比較的安価な材料を用いて、ディーゼルエンジンの排気口とターボチャージャーの吸気口との間のシールに用いるメタルガスケットを提供できる。

【発明の効果】

【0018】

以上のように、本発明に係るメタルガスケットでは、シール部の周囲に冷却チューブを配置してシール部を水冷することにより、高価な耐熱合金を用いたり、ガスケットの構成枚数を増やしたりすることなく、ディーゼルエンジンの排気系のような高温環境下で用いることができるメタルガスケットを比較的低い製造コストで提供できる。

また、冷却チューブやその位置決めストッパを、締付力によってガスケットが過剰に潰れるのを防ぐ補強材として機能させることができるので、メタルガスケットの強度を増し、シール性を向上させることができる。

【図面の簡単な説明】

【0019】

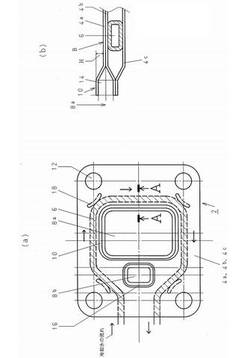

【図1】本発明に係るメタルがガスケットの第1の実施形態を示す図であり、(a)に平面図を示し、(b)に(a)の矢印A−Aから見た部分側面断面図を示す。

【図2】本発明に係るメタルがガスケットの第2の実施形態を示す図であり、(a)に平面図を示し、(b)に(a)の矢印A−Aから見た部分側面断面図を示す。

【発明を実施するための形態】

【0020】

本発明に係るメタルガスケットの実施形態について、以下に図面を用いながら詳細に説明する。ここでは、ディーゼルエンジンに用いるメタルガスケットを例にとり、特に、ディーゼルエンジンの排気側のフランジ面とターボチャージャーの吸気側のフランジ面との間をシールするメタルガスケットを例にとって説明する。図1には、本発明に係るメタルガスケットの第1の実施形態を示し、図2には、本発明に係るメタルガスケットの第2の実施形態を示す。なお、図に示された一点鎖線は、物体や孔の中心を示す仮想線(中心線)である。

【0021】

(本発明に係る発明の第1の実施形態の説明)

始めに、図1を用いて、本発明に係るメタルガスケットの第1の実施形態の説明を行なう。

<メタルガスケット全体構造の説明>

図1(a)は、本発明に係るメタルガスケットの第1の実施形態の構造を示す平面図であり、図1(b)は、図1(a)の矢印A−Aから見た部分側面断面図である。

本実施形態のガスケット2は、ディーゼルエンジンの排気側のフランジとターボチャージャーの吸気側のフランジとの間に挿入され、両フランジは締付ボルト(図示せず)で締め付けられる。これらの締付ボルトは、両フランジの4つのボルト孔(図示せず)、及びガスケット2の4つのボルト孔12に挿入されて、両フランジを締結する。

【0022】

ガスケット2は、図1(b)に示すように、ステンレス鋼板からなる3枚の薄板4a、4b、4cと、ステンレス製の冷却チューブ6と、を備えている。また、ガスケット2には、図1(a)に示すように、概略長方形の2つの開口部8a、8bが開けられており、これらの開口部8a、8bの中を、ディーゼルエンジンから排出された排気ガスが通過して、ターボチャージャーへ流入する。

【0023】

ガスケット2の外縁部及び後述するシール部10の領域を除いて、薄板4aと薄板4bとが互いに接し、薄板4bと薄板4cとの間には所定の間隔があくように配置されている。この薄板4bと薄板4cとの間の空間に、冷却チューブ6が配置されている。また、ガスケット2の外縁部は、3枚の薄板4a、4b、4cが互いに接するように配置され(図示せず)、このような薄板どうしが接する領域で、点溶接によって互いに接合されている。なお、溶接ではなく、リベットのような固定部材を用いて互いに固定することもできる。

【0024】

図1に示す実施形態では、各薄板4a、4b、4cの厚み寸法が約0.3mmである。冷却チューブ6の外形寸法は、ガスケットの厚み方向で約2mm、幅方向で約4mmの概略長方形の断面寸法を有し、チューブの肉厚は、約0.5mmである。ただし、本発明に係るメタルガスケットの寸法はこれに限られるものではなく、その他の任意の寸法を採用することができる。また、メタルガスケット2や開口部8a、8bの平面寸法については、適用するディーゼルエンジンの排気口の寸法に応じて、任意の寸法を採用することができる。

【0025】

排気ガスが通過する開口部8a、8bの周囲には、シール部10が形成されている。本実施形態では、ディーゼルエンジンから排出される排気ガスの温度が800℃を超えるため、もし、メタルガスケット2の冷却を行なわない場合には、シール部10の温度もほぼ同様の温度に達する。そこで、本実施形態では、シール部10の周囲に、内部に冷却水が流れる冷却チューブ6を配置することによって、シール部10の温度を大幅に下げることを可能にしている。例えば、水冷によって、シール部10の温度を400℃以下にまで下げることができる。

【0026】

<シール部の説明>

開口部8aの周囲においては、図1(b)に示すように、エンボス加工により薄板4aは図面上方へ折り曲げられて凸部14が形作られ、空間を隔てて配置されていた薄板4bと薄板4cとは互いに接するように曲げ加工されている。この凸部14は、ディーゼルエンジンまたはターボチャージャーのフランジ面と接する面部Bよりも高さHだけ隆起しており(図1(b)参照)、これによって、凸部14を有するシール部10が形成されている。なお、高さHの寸法としては、1.0mm程度を例示することができる。

【0027】

ここで、メタルガスケット2をディーゼルエンジンの排気側のフランジとターボチャージャーの吸気側のフランジとの間に挿入して、締付ボルトをボルト孔に挿入して締め込むと、シール部10の凸部14は高さHだけ撓み変形し、締付力を解除すると、薄板4aの弾性力により、面部Bより高さHだけ隆起した元の形状に復元する。この締付時における凸部14の弾性力(バネ力)によって、メタルガスケット2は十分なシール性を有する。

下記に示すように、シール部10の周囲に配置された冷却チューブ6でシール部10を冷却するので、シール部10の温度上昇を、ステンレス鋼の物理的特性が維持される範囲内に抑えることができる、従って、メタルガスケット2は、シール性を保つのに十分な弾性力(バネ力)を保持することができる。

なお、開口部8bについても、同様な構造のシール部16が形成されている。

【0028】

<冷却チューブの説明>

図1(b)に示すように、面部Bを有する領域においては、薄板4aと薄板4bとは互いに接する位置に配置され、薄板4bと薄板4cとの間には、冷却チューブ6の厚み方向の寸法とほぼ同一の間隔をあけて対向配置されている、

冷却チューブ6の平面方向の配置については、図1(a)に示すように、冷却チューブ6が開口部8a、8bの周囲を囲むように折り曲げられ、ガスケット2から図面左側に所定の長さ分だけ伸びて、開口端で終端している(端部は図示せず)。図1(a)の矢印に示すように、ディーゼルエンジンの冷却水配管から分岐された冷却水が、冷却チューブ6の入側端部から冷却チューブ6内に流れ込み、冷却チューブ6内を一周して、再び出側端部から、ディーゼルエンジンの冷却水配管へ戻る。この間に、排気ガスにより加熱されたシール部10を十分に冷却することができる。

本実施形態では、冷却チューブ6内にディーゼルエンジンの冷却水を流すことによって、メタルガスケット2の冷却を行なうので、特別な冷却水供給設備を備えることなく、配管の分岐及び接続配管を付加するだけで、低コストで容易にメタルガスケット2の水冷を実現できる。

【0029】

以上のように、冷却チューブ6により、ステンレス鋼板からなる薄板4a、4b、4cは、その物理特性を低下させることなく、凸部14は十分な弾性力(バネ力)を保持できるので、シール部10は十分なシール性を保つことができる。なお、メタルガスケット2のシール部10、16の外側の領域の温度は、シール部10、16の温度より低いことは言うまでもない。

また、本実施形態の冷却チューブ6は、シール部10を冷却するだけでなく、締付ボルトによる締付力で、メタルガスケット2が過剰に潰れることを防いで、一定の厚み寸法を保持する補強材として機能させることができる。これにより、メタルガスケット2の強度を増し、シール性を向上させることができる。

【0030】

更に、開口部8a、8bの周囲を囲むように折り曲げられた冷却チューブ6は、薄板4bまたは薄板4cに固定された4個のストッパ18によって、その位置が固定されている。ストッパ18は、例えば、点溶接で薄板4bまたは薄板4cに取り付けることができる。

このストッパ18によって、冷却チューブ6に溶接をすることなく、その位置決めを行なうことができる。よって、冷却チューブ6を損傷させることなく、水漏れの危険を回避することができる。

更に、ストッパ18は、冷却チューブ6とともに、締付ボルトの締付力によって、メタルガスケット2が過剰に潰れるのを防ぐ補強材として機能させることができるので、メタルガスケット2の強度を増し、シール性を向上させることができる。

【0031】

(本発明に係る発明の第2の実施形態の説明)

次に、図2を用いて、本発明に係るメタルガスケットの第2の実施形態の説明を行なう。

<メタルガスケット全体の構造の説明>

図2(a)は、本発明に係るメタルガスケットの構造を示す平面図であり、図2(b)は、図2(a)の矢印A−Aから見た部分側面断面図である。

図2に示すガスケット2も、ディーゼルエンジンの排気側のフランジ面とターボチャージャーの吸気側のフランジ面との間に挿入され、両フランジは締付けボルト(図示せず)で締め付けられる。これらの締付ボルトは、ガスケット2の4つのボルト穴12に挿入される。

【0032】

ガスケット2は、図2(b)に示すように、メタルガスケット2の外殻を構成するステンレス鋼板からなる2枚の薄板4a、4bと、ステンレス製の冷却チューブ6と、排気ガスが通過する開口部8の周囲領域に配置されたシール部10とを備えている。シール部10は、ステンレス鋼板からなる3枚の薄板20a、20b、22から構成され、薄板20a、20bには、エンボス加工で凸部30a、30bが形成されている。薄板4a、4bは、このシール部10の凸部30a、30bに対応した位置に、エンボス加工で形成された凸部28a、28bを有する。また、ガスケット2の開口部8は、図2(a)に示すように、概略長方形の形状をしており、この開口部8の中を、ディーゼルエンジンから排出された排気ガスが通過して、ターボチャージャーへ流入する。

【0033】

シール部10及びその周囲の冷却チューブ6が配置された領域は、薄板4aと薄板4bとが所定の間隔で離間して内部空間を形成し、それよりも外側の領域では、薄板4aと薄板4bとが互いに接している。また、薄板4a、4bに形成された凸部28a、28b(シール部10の位置)及び凸部26a、26b(冷却チューブ6の位置)の間の領域では、薄板4aと薄板4bとの間に、シール部10を構成する薄板20a、22、20bが、各薄板が互いに接するように配置されている。このような薄板どうしが接する領域において、図2(a)の黒丸で示す点溶接24によって、各薄板は互いに固定されている。また、シール部10は、点溶接24によって、外殻(薄板4a、4b)に対して位置決めがなされている。

【0034】

第2の実施形態では、薄板4a、4b、20a、22の厚み寸法が約0.2mmであり、薄板20a、20bの厚み寸法が約0.3mmである。冷却チューブ6の外形寸法は、ガスケットの厚み方向で約1.8mm、幅方向で約2.3mmの概略長方形(または楕円形)の断面寸法を有し、チューブの肉厚は約0.5mmである。ただし、本発明に係るメタルガスケットの寸法はこれに限られるものではなく、その他の任意の寸法を採用することができる。また、メタルガスケット2や開口部8の平面寸法については、適用するディーゼルエンジンの排気口の寸法に応じて、任意の寸法を採用することができる。

【0035】

上記のように、ディーゼルエンジンから排出される排気ガスの温度は800℃を超えるため、もし、冷却を行なわない場合には、シール部10の温度もほぼ同様の温度に達する。そこで、本実施形態でも、シール部10の周囲に、内部に冷却水が流れる冷却チューブ6を配置して、シール部10を水冷している。

【0036】

<シール部の説明>

図2(b)に示すように、シール部10では、芯材となる薄板22の両側に、エンボス加工で凸部30a、30bが形成された薄板20a、20bが固定されている。このシール部10は、薄板4a、4b(凸部28a、28b)を介して、ディーゼルエンジンまたはターボチャージャーのフランジ面からの面圧を受けるようになっている。シール部10を形成する凸部30a、30bは、締め付け時にディーゼルエンジンまたはターボチャージャーのフランジ面と接触する面部B’に対してそれぞれ高さH’だけ隆起した形状になっている。なお、高さH’の寸法としては、0.5mm程度を例示することができる。

【0037】

ここで、メタルガスケット2をディーゼルエンジンの排気側のフランジとターボチャージャーの吸気側のフランジとの間に挿入して、締付ボルトをボルト孔に挿入して締め込むと、シール部10は片側で高さH’、両側で2H’だけ撓み変形し、凸部30a、20bの変形によるシール力(弾性力)が発生する。このため、シール部10は、シール性を更に高めることができる。

また、締付力を解除すると、弾性力により、シール部10は、面部B’よりも高さH’だけ隆起した元の形状に復元する。

【0038】

また、薄板20a、20bの間に芯板材22を挿入することによって、締付時に薄板20aと薄板20bとが直接当たって、位置ずれ等の不具合が生じるのを防ぐことができる。

以上のように、本実施形態においても、後述のように、シール部10を囲む冷却チューブ6によって、ステンレス鋼の物理的特性が低下しない温度まで十分に冷却されるので、シール部10は、十分な弾性とシール性を保つことができる。

【0039】

<冷却チューブの説明>

冷却チューブ6の平面方向の配置については、図2(a)に示すように、冷却チューブ6は、開口部8の周囲を囲むように折り曲げられ、ガスケット2から図面右側に所定の長さ分だけ伸びて、開口端で終端している(端部は図示せず)。冷却チューブ6の断面方向の配置については、図2(b)に示すように、薄板4aの凸部26aと薄板4bの凸部26bとの間で、冷却チューブ6の厚み方向の寸法とほぼ同寸法の空間が形成され、冷却チューブ6と薄板4a、4bとが接するように配置されている。

【0040】

図2(a)の矢印に示すように、ディーゼルエンジンの冷却水配管から分岐された冷却水が、冷却チューブ6の入側端部から冷却チューブ6内に流れ込み、冷却チューブ6内を一周して、再び出側端部から、ディーゼルエンジンの冷却水配管へ戻る。この間に、排気ガスにより加熱されたシール部10を冷却することができる。

これにより、ステンレス鋼板からなる薄板4a、4b、20a、20b、22は、その物理特性を低下させることなく、シール部10は十分なシール性能を保つことができる。なお、メタルガスケット2のシール部10の外側の領域の温度は、シール部10の温度より低いことは言うまでもない。

【0041】

本実施形態においても、冷却チューブ6は、シール部10を冷却するだけでなく、締付ボルトによる締付力で、メタルガスケット2が過剰に潰れることを防いで、一定の厚み寸法を保持する保持機構として機能している。

【0042】

<その他の実施形態>

本発明に係るメタルガスケットの構造は、上記の実施形態に限られるものではなく、開口部の周囲に配置されたシール部と、シール部の周囲に配置された冷却チューブとを備えたものであれば、その他の任意の構造を有するメタルガスケットが本発明に含まれる。また、上記の実施形態では、ディーゼルエンジンとターボチャージャーとの間のシールに用いられるメタルガスケットが例示されているが、これに限られるものではなく、本発明に係るメタルガスケットは、高温環境下におけるシール性能を要求されるその他の任意の用途に用いることができる。

【符号の説明】

【0043】

2 メタルガスケット

4 薄板

6 冷却チューブ

8 開口部

10 シール部

12 ボルト孔

14 凸部

16 シール部

18 ストッパ

20 薄板

22 薄板

24 点溶接

26 凸部

28 凸部

30 凸部

【技術分野】

【0001】

本発明は、2つの構造物を締結するときに、その接合部をシールするのに用いるメタルガスケットに関し、特に、内燃機関やその補器の接合部のガスシールに適用可能なメタルガスケットに関する。

【背景技術】

【0002】

従来から、メタルガスケットが様々な技術分野で用いられており、例えば、内燃機関やその補器の接合部のガスシールに用いられている。その中でも、ディーゼルエンジンの排気系、特に、ディーゼルエンジンの排気側のフランジ面とターボチャージャーの吸気側のフランジ面との間をシールするメタルガスケットは、エンジン稼働中に常に高温に曝されることになる。このため、ディーゼルエンジンの排気系に用いるメタルガスケットの多くは、ステンレスバネ鋼板を1枚または複数枚重ねた構造で構成されている。そして、その中の少なくとも1枚以上には、エンボス加工等による凸部を有するシール部が形成されている。このシール部は、締付時に変形し、締付力を解除すると、元の形状に復元する弾性を有しており、この弾性力(バネ力)によってシール性を確保している。

【0003】

近年、ディーゼルエンジンの高性能化、高効率化、排気ガス対策に対応するため、排気ガスの温度は上昇する傾向にあり、現在では800℃以上に達している。これに応じて、ターボチャージャーを接合するフランジ面に用いるメタルガスケットの温度も非常に高温になる。このため、メタルガスケットを構成するステンレス鋼の物理的特性が著しく低下し、シール部の弾性が奪われて、十分なシール性が得られなくなる。

このようなメタルガスケットの温度上昇を防止するため、例えば、エンジンに適用するメタルガスケットにおいて、外部と連通する複数の空気通路を設け、走行風による空気によって冷却する空冷のメタルガスケットが提案されている(例えば、特許文献1参照)。

【特許文献1】特開2005−140003号

【発明の概要】

【発明が解決しようとする課題】

【0004】

特許文献1に記載されたメタルガスケットは空冷式なので、その冷却性能にはおのずと限界があり、排気ガスの温度が800℃以上に達するような排気系においては、ステンレス鋼の物理的特性の劣化は避けられない。

このため、メタルガスケットの材料として、高温下においても十分な物理的特性を保つ高ニッケル合金等の耐熱合金を用いることも考えられるが、この場合には、材料費が著しく高騰する問題が生じる。また、ステンレス鋼材を用いる場合においても、ガスケットの構成枚数を増やすことによって、例えば、3層を6〜7層にすることによって、ガスケットの物理的特性の低下を補うことも考えられるが、この場合も、同様に製造コストの著しい高騰を招くことになる。

【0005】

従って、本発明の目的は、上記の問題を解決して、ディーゼルエンジンの排気系のような高温環境下で適用可能であって、かつ比較的低い製造コストで製造可能なメタルガスケットを提供することにある。

【課題を解決するための手段】

【0006】

上述の課題を解決するため、本発明に係るメタルガスケットの1つの実施態様は、2つの被締結部材の間に挿入されてシールを行なうメタルガスケットであって、開口部分及びエンボス加工部分を有し、少なくとも一部の領域で互いに接合された2枚以上の金属性薄板と、2枚の前記金属性薄板の間に配置され、内部に冷却水が流れる冷却チューブと、を備え、前記金属性薄板の前記開口部分の周囲に、エンボス加工により形成された凸部を有するシール部が設けられ、前記冷却チューブが前記シール部の周囲に配置されていることを特徴とする。

【0007】

本実施態様によれば、シール部に備えられた凸部の弾性力(バネ力)によって、メタルガスケットは十分なシール性を発揮し、更に、シール部の周囲に配置された、内部に冷却水が流れる冷却チューブによって、適切にシール部を冷却することができる。これにより、仮に、ステンレス鋼材からなるメタルガスケットを、排気ガス温度が800℃以上になるようなディ−ゼルエンジンの排気系に適用したとしても、メタルガスケットのシール部の温度を、ステンレス鋼の物理的特性を保持可能な範囲に保つことができる。従って、高価な耐熱合金を用いたり、ガスケットの構成枚数を増やしたりすることなく、ディーゼルエンジンの排気系のような高温環境下で用いることができるメタルガスケットを比較的低い製造コストで提供できる。

【0008】

本発明に係るメタルガスケットのその他の実施態様は、前記冷却チューブが、前記被締結部材に加える締付力によって前記ガスケットが過剰に潰れるのを防ぐ補強材として機能することを特徴とする。

【0009】

本実施態様によれば、シール部の冷却に用いる冷却チューブを、締付力によってガスケットが過剰に潰れるのを防ぐ補強材として機能させることができるので、メタルガスケットの強度を増し、シール性を向上させることができる。

【0010】

本発明に係るメタルガスケットのその他の実施態様は、前記冷却チューブを位置決めするためのストッパが前記金属製薄板に取り付けられており、該ストッパが前記被締結部材に加える締付力によって前記ガスケットが過剰に潰れるのを防ぐ補強材として機能することを特徴とする。

【0011】

本実施態様によれば、金属製薄板に取り付けられたストッパによって、冷却チューブに直接溶接することなく、冷却チューブを位置決めすることができるので、冷却チューブを損傷させる恐れなく、水漏れ等の危険を回避することができる。更に、このストッパを、締付力によってガスケットが過剰に潰れるのを防ぐ補強材として機能させることができるので、メタルガスケットの強度を増し、シール性を向上させることができる。

【0012】

本発明に係るメタルガスケットのその他の実施態様は、前記金属性薄板がステンレス鋼板からなることを特徴とする。

【0013】

本実施態様によれば、高温環境下で適用可能なメタルガスケットを比較的低い製造コストで提供できる。

【0014】

本発明に係るメタルガスケットのその他の実施態様は、内燃機関やその補器の接合部のガスシールに用いられ、前記冷却チューブ内に内燃機関の冷却水が流されることを特徴とする。

【0015】

本実施態様によれば、冷却チューブ内に内燃機関の冷却水を流すことによって、メタルガスケットの冷却を行なうので、特別な冷却水供給設備を備えることなく、低コストで容易にメタルガスケットの水冷を実現できる。

【0016】

本発明に係るメタルガスケットのその他の実施態様は、ディーゼルエンジンの排気口とターボチャージャーの吸気口との間のシールに用いられることを特徴とする。

【0017】

本実施態様によれば、シール部の周囲に配置された冷却チューブによってシール部の水冷が可能なので、例えば、ステンレス鋼のような比較的安価な材料を用いて、ディーゼルエンジンの排気口とターボチャージャーの吸気口との間のシールに用いるメタルガスケットを提供できる。

【発明の効果】

【0018】

以上のように、本発明に係るメタルガスケットでは、シール部の周囲に冷却チューブを配置してシール部を水冷することにより、高価な耐熱合金を用いたり、ガスケットの構成枚数を増やしたりすることなく、ディーゼルエンジンの排気系のような高温環境下で用いることができるメタルガスケットを比較的低い製造コストで提供できる。

また、冷却チューブやその位置決めストッパを、締付力によってガスケットが過剰に潰れるのを防ぐ補強材として機能させることができるので、メタルガスケットの強度を増し、シール性を向上させることができる。

【図面の簡単な説明】

【0019】

【図1】本発明に係るメタルがガスケットの第1の実施形態を示す図であり、(a)に平面図を示し、(b)に(a)の矢印A−Aから見た部分側面断面図を示す。

【図2】本発明に係るメタルがガスケットの第2の実施形態を示す図であり、(a)に平面図を示し、(b)に(a)の矢印A−Aから見た部分側面断面図を示す。

【発明を実施するための形態】

【0020】

本発明に係るメタルガスケットの実施形態について、以下に図面を用いながら詳細に説明する。ここでは、ディーゼルエンジンに用いるメタルガスケットを例にとり、特に、ディーゼルエンジンの排気側のフランジ面とターボチャージャーの吸気側のフランジ面との間をシールするメタルガスケットを例にとって説明する。図1には、本発明に係るメタルガスケットの第1の実施形態を示し、図2には、本発明に係るメタルガスケットの第2の実施形態を示す。なお、図に示された一点鎖線は、物体や孔の中心を示す仮想線(中心線)である。

【0021】

(本発明に係る発明の第1の実施形態の説明)

始めに、図1を用いて、本発明に係るメタルガスケットの第1の実施形態の説明を行なう。

<メタルガスケット全体構造の説明>

図1(a)は、本発明に係るメタルガスケットの第1の実施形態の構造を示す平面図であり、図1(b)は、図1(a)の矢印A−Aから見た部分側面断面図である。

本実施形態のガスケット2は、ディーゼルエンジンの排気側のフランジとターボチャージャーの吸気側のフランジとの間に挿入され、両フランジは締付ボルト(図示せず)で締め付けられる。これらの締付ボルトは、両フランジの4つのボルト孔(図示せず)、及びガスケット2の4つのボルト孔12に挿入されて、両フランジを締結する。

【0022】

ガスケット2は、図1(b)に示すように、ステンレス鋼板からなる3枚の薄板4a、4b、4cと、ステンレス製の冷却チューブ6と、を備えている。また、ガスケット2には、図1(a)に示すように、概略長方形の2つの開口部8a、8bが開けられており、これらの開口部8a、8bの中を、ディーゼルエンジンから排出された排気ガスが通過して、ターボチャージャーへ流入する。

【0023】

ガスケット2の外縁部及び後述するシール部10の領域を除いて、薄板4aと薄板4bとが互いに接し、薄板4bと薄板4cとの間には所定の間隔があくように配置されている。この薄板4bと薄板4cとの間の空間に、冷却チューブ6が配置されている。また、ガスケット2の外縁部は、3枚の薄板4a、4b、4cが互いに接するように配置され(図示せず)、このような薄板どうしが接する領域で、点溶接によって互いに接合されている。なお、溶接ではなく、リベットのような固定部材を用いて互いに固定することもできる。

【0024】

図1に示す実施形態では、各薄板4a、4b、4cの厚み寸法が約0.3mmである。冷却チューブ6の外形寸法は、ガスケットの厚み方向で約2mm、幅方向で約4mmの概略長方形の断面寸法を有し、チューブの肉厚は、約0.5mmである。ただし、本発明に係るメタルガスケットの寸法はこれに限られるものではなく、その他の任意の寸法を採用することができる。また、メタルガスケット2や開口部8a、8bの平面寸法については、適用するディーゼルエンジンの排気口の寸法に応じて、任意の寸法を採用することができる。

【0025】

排気ガスが通過する開口部8a、8bの周囲には、シール部10が形成されている。本実施形態では、ディーゼルエンジンから排出される排気ガスの温度が800℃を超えるため、もし、メタルガスケット2の冷却を行なわない場合には、シール部10の温度もほぼ同様の温度に達する。そこで、本実施形態では、シール部10の周囲に、内部に冷却水が流れる冷却チューブ6を配置することによって、シール部10の温度を大幅に下げることを可能にしている。例えば、水冷によって、シール部10の温度を400℃以下にまで下げることができる。

【0026】

<シール部の説明>

開口部8aの周囲においては、図1(b)に示すように、エンボス加工により薄板4aは図面上方へ折り曲げられて凸部14が形作られ、空間を隔てて配置されていた薄板4bと薄板4cとは互いに接するように曲げ加工されている。この凸部14は、ディーゼルエンジンまたはターボチャージャーのフランジ面と接する面部Bよりも高さHだけ隆起しており(図1(b)参照)、これによって、凸部14を有するシール部10が形成されている。なお、高さHの寸法としては、1.0mm程度を例示することができる。

【0027】

ここで、メタルガスケット2をディーゼルエンジンの排気側のフランジとターボチャージャーの吸気側のフランジとの間に挿入して、締付ボルトをボルト孔に挿入して締め込むと、シール部10の凸部14は高さHだけ撓み変形し、締付力を解除すると、薄板4aの弾性力により、面部Bより高さHだけ隆起した元の形状に復元する。この締付時における凸部14の弾性力(バネ力)によって、メタルガスケット2は十分なシール性を有する。

下記に示すように、シール部10の周囲に配置された冷却チューブ6でシール部10を冷却するので、シール部10の温度上昇を、ステンレス鋼の物理的特性が維持される範囲内に抑えることができる、従って、メタルガスケット2は、シール性を保つのに十分な弾性力(バネ力)を保持することができる。

なお、開口部8bについても、同様な構造のシール部16が形成されている。

【0028】

<冷却チューブの説明>

図1(b)に示すように、面部Bを有する領域においては、薄板4aと薄板4bとは互いに接する位置に配置され、薄板4bと薄板4cとの間には、冷却チューブ6の厚み方向の寸法とほぼ同一の間隔をあけて対向配置されている、

冷却チューブ6の平面方向の配置については、図1(a)に示すように、冷却チューブ6が開口部8a、8bの周囲を囲むように折り曲げられ、ガスケット2から図面左側に所定の長さ分だけ伸びて、開口端で終端している(端部は図示せず)。図1(a)の矢印に示すように、ディーゼルエンジンの冷却水配管から分岐された冷却水が、冷却チューブ6の入側端部から冷却チューブ6内に流れ込み、冷却チューブ6内を一周して、再び出側端部から、ディーゼルエンジンの冷却水配管へ戻る。この間に、排気ガスにより加熱されたシール部10を十分に冷却することができる。

本実施形態では、冷却チューブ6内にディーゼルエンジンの冷却水を流すことによって、メタルガスケット2の冷却を行なうので、特別な冷却水供給設備を備えることなく、配管の分岐及び接続配管を付加するだけで、低コストで容易にメタルガスケット2の水冷を実現できる。

【0029】

以上のように、冷却チューブ6により、ステンレス鋼板からなる薄板4a、4b、4cは、その物理特性を低下させることなく、凸部14は十分な弾性力(バネ力)を保持できるので、シール部10は十分なシール性を保つことができる。なお、メタルガスケット2のシール部10、16の外側の領域の温度は、シール部10、16の温度より低いことは言うまでもない。

また、本実施形態の冷却チューブ6は、シール部10を冷却するだけでなく、締付ボルトによる締付力で、メタルガスケット2が過剰に潰れることを防いで、一定の厚み寸法を保持する補強材として機能させることができる。これにより、メタルガスケット2の強度を増し、シール性を向上させることができる。

【0030】

更に、開口部8a、8bの周囲を囲むように折り曲げられた冷却チューブ6は、薄板4bまたは薄板4cに固定された4個のストッパ18によって、その位置が固定されている。ストッパ18は、例えば、点溶接で薄板4bまたは薄板4cに取り付けることができる。

このストッパ18によって、冷却チューブ6に溶接をすることなく、その位置決めを行なうことができる。よって、冷却チューブ6を損傷させることなく、水漏れの危険を回避することができる。

更に、ストッパ18は、冷却チューブ6とともに、締付ボルトの締付力によって、メタルガスケット2が過剰に潰れるのを防ぐ補強材として機能させることができるので、メタルガスケット2の強度を増し、シール性を向上させることができる。

【0031】

(本発明に係る発明の第2の実施形態の説明)

次に、図2を用いて、本発明に係るメタルガスケットの第2の実施形態の説明を行なう。

<メタルガスケット全体の構造の説明>

図2(a)は、本発明に係るメタルガスケットの構造を示す平面図であり、図2(b)は、図2(a)の矢印A−Aから見た部分側面断面図である。

図2に示すガスケット2も、ディーゼルエンジンの排気側のフランジ面とターボチャージャーの吸気側のフランジ面との間に挿入され、両フランジは締付けボルト(図示せず)で締め付けられる。これらの締付ボルトは、ガスケット2の4つのボルト穴12に挿入される。

【0032】

ガスケット2は、図2(b)に示すように、メタルガスケット2の外殻を構成するステンレス鋼板からなる2枚の薄板4a、4bと、ステンレス製の冷却チューブ6と、排気ガスが通過する開口部8の周囲領域に配置されたシール部10とを備えている。シール部10は、ステンレス鋼板からなる3枚の薄板20a、20b、22から構成され、薄板20a、20bには、エンボス加工で凸部30a、30bが形成されている。薄板4a、4bは、このシール部10の凸部30a、30bに対応した位置に、エンボス加工で形成された凸部28a、28bを有する。また、ガスケット2の開口部8は、図2(a)に示すように、概略長方形の形状をしており、この開口部8の中を、ディーゼルエンジンから排出された排気ガスが通過して、ターボチャージャーへ流入する。

【0033】

シール部10及びその周囲の冷却チューブ6が配置された領域は、薄板4aと薄板4bとが所定の間隔で離間して内部空間を形成し、それよりも外側の領域では、薄板4aと薄板4bとが互いに接している。また、薄板4a、4bに形成された凸部28a、28b(シール部10の位置)及び凸部26a、26b(冷却チューブ6の位置)の間の領域では、薄板4aと薄板4bとの間に、シール部10を構成する薄板20a、22、20bが、各薄板が互いに接するように配置されている。このような薄板どうしが接する領域において、図2(a)の黒丸で示す点溶接24によって、各薄板は互いに固定されている。また、シール部10は、点溶接24によって、外殻(薄板4a、4b)に対して位置決めがなされている。

【0034】

第2の実施形態では、薄板4a、4b、20a、22の厚み寸法が約0.2mmであり、薄板20a、20bの厚み寸法が約0.3mmである。冷却チューブ6の外形寸法は、ガスケットの厚み方向で約1.8mm、幅方向で約2.3mmの概略長方形(または楕円形)の断面寸法を有し、チューブの肉厚は約0.5mmである。ただし、本発明に係るメタルガスケットの寸法はこれに限られるものではなく、その他の任意の寸法を採用することができる。また、メタルガスケット2や開口部8の平面寸法については、適用するディーゼルエンジンの排気口の寸法に応じて、任意の寸法を採用することができる。

【0035】

上記のように、ディーゼルエンジンから排出される排気ガスの温度は800℃を超えるため、もし、冷却を行なわない場合には、シール部10の温度もほぼ同様の温度に達する。そこで、本実施形態でも、シール部10の周囲に、内部に冷却水が流れる冷却チューブ6を配置して、シール部10を水冷している。

【0036】

<シール部の説明>

図2(b)に示すように、シール部10では、芯材となる薄板22の両側に、エンボス加工で凸部30a、30bが形成された薄板20a、20bが固定されている。このシール部10は、薄板4a、4b(凸部28a、28b)を介して、ディーゼルエンジンまたはターボチャージャーのフランジ面からの面圧を受けるようになっている。シール部10を形成する凸部30a、30bは、締め付け時にディーゼルエンジンまたはターボチャージャーのフランジ面と接触する面部B’に対してそれぞれ高さH’だけ隆起した形状になっている。なお、高さH’の寸法としては、0.5mm程度を例示することができる。

【0037】

ここで、メタルガスケット2をディーゼルエンジンの排気側のフランジとターボチャージャーの吸気側のフランジとの間に挿入して、締付ボルトをボルト孔に挿入して締め込むと、シール部10は片側で高さH’、両側で2H’だけ撓み変形し、凸部30a、20bの変形によるシール力(弾性力)が発生する。このため、シール部10は、シール性を更に高めることができる。

また、締付力を解除すると、弾性力により、シール部10は、面部B’よりも高さH’だけ隆起した元の形状に復元する。

【0038】

また、薄板20a、20bの間に芯板材22を挿入することによって、締付時に薄板20aと薄板20bとが直接当たって、位置ずれ等の不具合が生じるのを防ぐことができる。

以上のように、本実施形態においても、後述のように、シール部10を囲む冷却チューブ6によって、ステンレス鋼の物理的特性が低下しない温度まで十分に冷却されるので、シール部10は、十分な弾性とシール性を保つことができる。

【0039】

<冷却チューブの説明>

冷却チューブ6の平面方向の配置については、図2(a)に示すように、冷却チューブ6は、開口部8の周囲を囲むように折り曲げられ、ガスケット2から図面右側に所定の長さ分だけ伸びて、開口端で終端している(端部は図示せず)。冷却チューブ6の断面方向の配置については、図2(b)に示すように、薄板4aの凸部26aと薄板4bの凸部26bとの間で、冷却チューブ6の厚み方向の寸法とほぼ同寸法の空間が形成され、冷却チューブ6と薄板4a、4bとが接するように配置されている。

【0040】

図2(a)の矢印に示すように、ディーゼルエンジンの冷却水配管から分岐された冷却水が、冷却チューブ6の入側端部から冷却チューブ6内に流れ込み、冷却チューブ6内を一周して、再び出側端部から、ディーゼルエンジンの冷却水配管へ戻る。この間に、排気ガスにより加熱されたシール部10を冷却することができる。

これにより、ステンレス鋼板からなる薄板4a、4b、20a、20b、22は、その物理特性を低下させることなく、シール部10は十分なシール性能を保つことができる。なお、メタルガスケット2のシール部10の外側の領域の温度は、シール部10の温度より低いことは言うまでもない。

【0041】

本実施形態においても、冷却チューブ6は、シール部10を冷却するだけでなく、締付ボルトによる締付力で、メタルガスケット2が過剰に潰れることを防いで、一定の厚み寸法を保持する保持機構として機能している。

【0042】

<その他の実施形態>

本発明に係るメタルガスケットの構造は、上記の実施形態に限られるものではなく、開口部の周囲に配置されたシール部と、シール部の周囲に配置された冷却チューブとを備えたものであれば、その他の任意の構造を有するメタルガスケットが本発明に含まれる。また、上記の実施形態では、ディーゼルエンジンとターボチャージャーとの間のシールに用いられるメタルガスケットが例示されているが、これに限られるものではなく、本発明に係るメタルガスケットは、高温環境下におけるシール性能を要求されるその他の任意の用途に用いることができる。

【符号の説明】

【0043】

2 メタルガスケット

4 薄板

6 冷却チューブ

8 開口部

10 シール部

12 ボルト孔

14 凸部

16 シール部

18 ストッパ

20 薄板

22 薄板

24 点溶接

26 凸部

28 凸部

30 凸部

【特許請求の範囲】

【請求項1】

2つの被締結部材の間に挿入されてシールを行なうメタルガスケットであって、

開口部分及びエンボス加工部分を有し、少なくとも一部の領域で互いに接合された2枚以上の金属性薄板と、

2枚の前記金属性薄板の間に配置され、内部に冷却水が流れる冷却チューブと、

を備え、

前記金属性薄板の前記開口部分の周囲に、エンボス加工により形成された凸部を有するシール部が設けられ、

前記冷却チューブが前記シール部の周囲に配置されていることを特徴とするメタルガスケット。

【請求項2】

前記冷却チューブが、前記被締結部材に加える締付力によって前記ガスケットが過剰に潰れるのを防ぐ補強材として機能することを特徴とする請求項1に記載のメタルガスケット。

【請求項3】

前記冷却チューブを位置決めするためのストッパが前記金属製薄板に取り付けられており、該ストッパが前記被締結部材に加える締付力によって前記ガスケットが過剰に潰れるのを防ぐ補強材として機能することを特徴とする請求項1または2に記載のメタルガスケット。

【請求項4】

前記金属性薄板がステンレス鋼板からなることを特徴とする請求項1から3の何れか1項に記載のメタルガスケット。

【請求項5】

内燃機関やその補器の接合部のガスシールに用いられ、前記冷却チューブ内に内燃機関の冷却水が流されることを特徴とする請求項1から4の何れ1項に記載のメタルガスケット。

【請求項6】

ディーゼルエンジの排気口とターボチャージャーの吸気口との間のシールに用いられることを特徴とする請求項5に記載のメタルガスケット。

【請求項1】

2つの被締結部材の間に挿入されてシールを行なうメタルガスケットであって、

開口部分及びエンボス加工部分を有し、少なくとも一部の領域で互いに接合された2枚以上の金属性薄板と、

2枚の前記金属性薄板の間に配置され、内部に冷却水が流れる冷却チューブと、

を備え、

前記金属性薄板の前記開口部分の周囲に、エンボス加工により形成された凸部を有するシール部が設けられ、

前記冷却チューブが前記シール部の周囲に配置されていることを特徴とするメタルガスケット。

【請求項2】

前記冷却チューブが、前記被締結部材に加える締付力によって前記ガスケットが過剰に潰れるのを防ぐ補強材として機能することを特徴とする請求項1に記載のメタルガスケット。

【請求項3】

前記冷却チューブを位置決めするためのストッパが前記金属製薄板に取り付けられており、該ストッパが前記被締結部材に加える締付力によって前記ガスケットが過剰に潰れるのを防ぐ補強材として機能することを特徴とする請求項1または2に記載のメタルガスケット。

【請求項4】

前記金属性薄板がステンレス鋼板からなることを特徴とする請求項1から3の何れか1項に記載のメタルガスケット。

【請求項5】

内燃機関やその補器の接合部のガスシールに用いられ、前記冷却チューブ内に内燃機関の冷却水が流されることを特徴とする請求項1から4の何れ1項に記載のメタルガスケット。

【請求項6】

ディーゼルエンジの排気口とターボチャージャーの吸気口との間のシールに用いられることを特徴とする請求項5に記載のメタルガスケット。

【図1】

【図2】

【図2】

【公開番号】特開2010−255784(P2010−255784A)

【公開日】平成22年11月11日(2010.11.11)

【国際特許分類】

【出願番号】特願2009−108298(P2009−108298)

【出願日】平成21年4月27日(2009.4.27)

【出願人】(592145187)エルリングクリンガー・マルサン株式会社 (2)

【Fターム(参考)】

【公開日】平成22年11月11日(2010.11.11)

【国際特許分類】

【出願日】平成21年4月27日(2009.4.27)

【出願人】(592145187)エルリングクリンガー・マルサン株式会社 (2)

【Fターム(参考)】

[ Back to top ]