弁体、ゲートバルブ、及び基板処理システム

【課題】弁体を洗浄する際に基板処理システムを実質的に停止させる必要を無くすことができる弁体を提供する。

【解決手段】基板処理システムは、基板Sにドライエッチング処理を施すプロセスチャンバ13と、基板Sを搬送するトランスファチャンバ11とを備え、プロセスチャンバ13及びトランスファチャンバ11を連通する連通口19aを開放又は遮断する弁体22は、移動可能な本体23と、本体23から取り外し可能に構成され、弁体22が連通口19aを遮断する際、連通口19aを介してプロセスチャンバ13と対向する対向部材40から構成されるカバー部材24とを備え、弁体22が連通口19aを遮断する際、連通口19aを介してプロセスチャンバ13側から弁体22を眺めたとき、連通口19a内において対向部材40の全てを視認することができる。

【解決手段】基板処理システムは、基板Sにドライエッチング処理を施すプロセスチャンバ13と、基板Sを搬送するトランスファチャンバ11とを備え、プロセスチャンバ13及びトランスファチャンバ11を連通する連通口19aを開放又は遮断する弁体22は、移動可能な本体23と、本体23から取り外し可能に構成され、弁体22が連通口19aを遮断する際、連通口19aを介してプロセスチャンバ13と対向する対向部材40から構成されるカバー部材24とを備え、弁体22が連通口19aを遮断する際、連通口19aを介してプロセスチャンバ13側から弁体22を眺めたとき、連通口19a内において対向部材40の全てを視認することができる。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、2つのチャンバを仕切る弁体、ゲートバルブ、及び基板処理システムに関する。

【背景技術】

【0002】

基板処理システムでは、基板を搬送するアームを内蔵したトランスファチャンバと、該トランスファチャンバの周りに配置された複数のプロセスチャンバとを備え、各プロセスチャンバでは基板に所定の処理、例えば、プラズマ処理が施される。トランスファチャンバ及びプロセスチャンバの間にはこれらのチャンバを仕切るゲートバルブが配置される。

【0003】

図9は、従来のゲートバルブの構成を概略的に示す断面図である。

【0004】

図9において、ゲートバルブ90は、トランスファチャンバ及びプロセスチャンバの間に配置され、両側面に開口91a,91bが設けられたバルブケース(弁箱)92と、バルブケース92の内部に配置されてアクチュエータ93とロッド(弁棒)94を介して接続される弁体95とを備える。

【0005】

このゲートバルブ90では、トランスファチャンバ及びプロセスチャンバを仕切る際、アクチュエータ93及びロッド94によって弁体95がバルブケース92の内壁面に密着されて開口91aを塞ぎ、トランスファチャンバ及びプロセスチャンバを連通させる際、アクチュエータ93及びロッド94によって弁体95がバルブケース92の内壁面から離間されて上方に引き上げられる。

【0006】

トランスファチャンバ及びプロセスチャンバを仕切る際、弁体95は開口91aを介してプロセスチャンバの内部と対向するため、プロセスチャンバにおいてデポの発生を伴う処理(以下、「デポ性プロセス」という。)が基板に施される場合、弁体95の表面にもデポが付着することがある。

【0007】

ゲートバルブ90では、弁体95の表面に付着したデポの除去作業を容易に行うために、バルブケース92の下部を構成する開閉自在なボンネットフランジ96が開放されて弁体95を容易に取り外すことができる(例えば、特許文献1参照)。取り出された弁体95の表面はショットブラスト等によって洗浄される。

【先行技術文献】

【特許文献】

【0008】

【特許文献1】特開平11−108243号公報

【発明の概要】

【発明が解決しようとする課題】

【0009】

しかしながら、図9のゲートバルブでは、弁体95を洗浄するためにボンネットフランジ96を開放する必要があるため、トランスファチャンバの内部が開口91bを介して外部と連通し、トランスファチャンバの内部において基板を搬送することができず、その結果、基板処理システムが実質的に停止するという問題がある。

【0010】

本発明の目的は、弁体を洗浄する際に基板処理システムを実質的に停止させる必要を無くすことができる弁体、ゲートバルブ、及び基板処理システムを提供することにある。

【課題を解決するための手段】

【0011】

上記目的を達成するために、請求項1記載の弁体は、基板に所定の処理を施すプロセスチャンバと該プロセスチャンバへ前記基板を搬送するトランスファチャンバとを備える基板処理システムにおいて前記プロセスチャンバ及び前記トランスファチャンバを連通する連通口を開放又は遮断する弁体であって、移動可能な本体と、該本体に取り付けられるとともに、前記本体から取り外し可能に構成され、前記弁体が前記連通口を遮断する際、前記連通口を介して前記プロセスチャンバと対向する対向部材を有する被覆部材とを有し、前記弁体が前記連通口を遮断する際、前記連通口を介して前記プロセスチャンバ側から前記弁体を眺めたとき、前記連通口内において前記対向部材の全てを視認することができることを特徴とする。

【0012】

請求項2記載の弁体は、請求項1記載の弁体において、前記被覆部材は取り付け部品によって前記本体へ取り付けられることを特徴とする。

【0013】

請求項3記載の弁体は、請求項1又は2記載の弁体において、前記被覆部材は板状部材からなることを特徴とする。

【0014】

請求項4記載の弁体は、請求項3記載の弁体において、前記被覆部材は前記対向部材を囲む枠体を有し、該枠体は分割可能に構成されていることを特徴とする。

【0015】

請求項5記載の弁体は、請求項4記載の弁体において、前記弁体が前記連通口を遮断する際、前記連通口を介して前記プロセスチャンバ側から前記弁体を眺めたとき、前記枠体の一部が隠れて視認できないことを特徴とする。

【0016】

請求項6記載の弁体は、請求項4又は5記載の弁体において、前記連通口を介して前記プロセスチャンバ側から前記弁体を眺める方向に沿う断面において、前記枠体及び前記対向部材の隙間がラビリンス構造を呈することを特徴とする。

【0017】

請求項7記載の弁体は、請求項4乃至6のいずれか1項に記載の弁体において、前記対向部材は分割可能に構成されていることを特徴とする。

【0018】

請求項8記載の弁体は、請求項1乃至7のいずれか1項に記載の弁体において、前記連通口は壁部材に開口する穴からなり、該穴の側面は保護部材で覆われることを特徴とする。

【0019】

請求項9記載の弁体は、請求項8記載の弁体において、前記保護部材が被覆部材の一部を隠すことを特徴とする。

【0020】

上記目的を達成するために、請求項10記載のゲートバルブは、基板に所定の処理を施すプロセスチャンバと該プロセスチャンバへ前記基板を搬送するトランスファチャンバとを備える基板処理システムにおいて前記プロセスチャンバ及び前記トランスファチャンバを連通する連通口を開放又は遮断する弁体を有するゲートバルブであって、前記弁体は、移動可能な本体と、該本体に取り付けられるとともに、前記本体から取り外し可能に構成され、前記弁体が前記連通口を遮断する際、前記連通口を介して前記プロセスチャンバと対向する対向部材を有する被覆部材とを有し、前記弁体が前記連通口を遮断する際、前記連通口を介して前記プロセスチャンバ側から前記弁体を眺めたとき、前記連通口内において前記対向部材の全てを視認することができることを特徴とする。

【0021】

請求項11記載のゲートバルブは、請求項10記載のゲートバルブにおいて、前記被覆部材は、前記対向部材を囲む枠体を有し、該枠体は分割可能に構成されていることを特徴とする。

【0022】

請求項12記載のゲートバルブは、請求項10又は11記載のゲートバルブにおいて、前記弁体が前記連通口を遮断する際、前記連通口を介して前記プロセスチャンバ側から前記弁体を眺めたとき、前記枠体の一部が隠れて視認できないことを特徴とする。

【0023】

上記目的を達成するために、請求項13記載の基板処理システムは、基板に所定の処理を施すプロセスチャンバと該プロセスチャンバへ前記基板を搬送するトランスファチャンバとを備える基板処理システムであって、前記プロセスチャンバ及び前記トランスファチャンバを連通する連通口を開放又は遮断する弁体を備え、前記弁体は、移動可能な本体と、該本体に取り付けられるとともに、前記本体から取り外し可能に構成され、前記弁体が前記連通口を遮断する際、前記連通口を介して前記プロセスチャンバと対向する対向部材を有する被覆部材とを有し、前記弁体が前記連通口を遮断する際、前記連通口を介して前記プロセスチャンバ側から前記弁体を眺めたとき、前記連通口内において前記対向部材の全てを視認することができることを特徴とする。

【発明の効果】

【0024】

本発明によれば、弁体が連通口を遮断する際、連通口を介してプロセスチャンバ側から弁体を眺めたとき、連通口内において被覆部材が有する対向部材の全てを視認することができるので、弁体によって連通口を遮断したままプロセスチャンバ側から連通口を介して対向部材を取り外すことができ、もって、トランスファチャンバの内部が外部と連通することがない。また、対向部材は連通口を介してプロセスチャンバと対向するので、該プロセスチャンバで発生したデポは当該対向部材に主に付着する。その結果、対向部材を取り外して洗浄すれば、実質的に弁体を洗浄することができる。すなわち、弁体を洗浄する際にトランスファチャンバの内部が外部と連通することがなく、基板処理システムを実質的に停止させる必要を無くすことができる。

【図面の簡単な説明】

【0025】

【図1】本発明の実施の形態に係る基板処理システムの構成を概略的に示す平面図である。

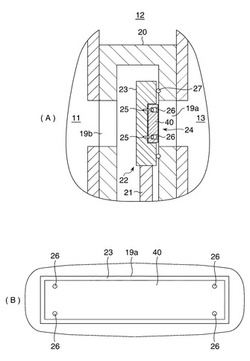

【図2】本実施の形態に係る弁体が適用されるゲートバルブの構成を概略的に示す図であり、図2(A)は拡大断面図であり、図2(B)は弁体をプロセスチャンバ側から眺めたときの正面図である。

【図3】本実施の形態に係る弁体の第1の変形例の構成を概略的に示す図であり、図3(A)は拡大断面図であり、図3(B)は弁体をプロセスチャンバ側から眺めたときの正面図である。

【図4】図3の弁体の断面形状の変形例を示す拡大断面図である。

【図5】図3の弁体における中央部の変形例を示す正面図である。

【図6】本実施の形態に係る弁体の第2の変形例の構成を概略的に示す図であり、図6(A)は拡大断面図であり、図6(B)は弁体をプロセスチャンバ側から眺めたときの正面図である。

【図7】図6における側面カバー部材の変形例を示す断面図であり、図7(A)は側面カバー部材の第1の変形例を示し、図7(B)は側面カバー部材の第2の変形例を示す。

【図8】本実施の形態に係る弁体の第3の変形例の構成を概略的に示す断面図である。

【図9】従来のゲートバルブの構成を概略的に示す断面図である。

【発明を実施するための形態】

【0026】

以下、本発明の実施の形態について図面を参照しながら説明する。

【0027】

図1は、本実施の形態に係る基板処理システムの構成を概略的に示す平面図である。

【0028】

図1において、基板処理システム10は、平面視五角形のトランスファチャンバ11と、該トランスファチャンバ11の周りに放射状に配置され且つそれぞれゲートバルブ12を介してトランスファチャンバ11と接続される4つのプロセスチャンバ13と、ゲートバルブ14を介してトランスファチャンバ11と接続されるロードロックチャンバ15と、ロードロックチャンバ15と接続されるローダー16とを備える。

【0029】

トランスファチャンバ11は内部が減圧され且つ該内部に配置された搬送アーム(図示しない)によって基板Sを各プロセスチャンバ13へ搬入する。各プロセスチャンバ13は内部が減圧され且つ搬入された基板Sにプラズマ処理、例えば、ドライエッチング処理を施す。ロードロックチャンバ15は内部の圧力を真空又は大気圧に変更可能であり、トランスファチャンバ11の搬送アームやローダー16が備える搬送アーム17によって搬入された基板Sを一時的に保存する。また、ロードロックチャンバ15の内部に一時的に保存された基板Sはトランスファチャンバ11の搬送アームや搬送アーム17によって搬出される。

【0030】

ローダー16は、搬送アーム17及び2つのバッファ18a,18bを備え、バッファ18aは複数の未処理の基板Sを載置させて一時的に保管し、バッファ18bは複数の処理済みの基板Sを載置させて一時的に保管し、搬送アーム17はロードロックチャンバ15及び2つのバッファ18a,18bの間で基板Sを搬送する。

【0031】

基板処理システム10では、基板Sにドライエッチング処理を施す際、ゲートバルブ12がプロセスチャンバ13及びトランスファチャンバ11を仕切り、ドライエッチング処理中にプロセスチャンバ13の内部に導入される処理ガスや発生するプラズマがトランスファチャンバ11の内部へ侵入するのを防止する。

【0032】

図2は、本実施の形態に係る弁体が適用されるゲートバルブの構成を概略的に示す図であり、図2(A)は拡大断面図であり、図2(B)は弁体をプロセスチャンバ側から眺めたときの正面図である。

【0033】

図2(A)において、ゲートバルブ12は、トランスファチャンバ11及びプロセスチャンバ13の間に配置され、両側壁(壁部材)に連通口19a,19bが開口するバルブケース20と、バルブケース20の内部に配置されてアクチュエータ(図示しない)とロッド21を介して接続される弁体22とを備える。また、バルブケース20における連通口19a側の側壁の内面には連通口19aを囲うようにOリング27が配置される。

【0034】

このゲートバルブ12では、トランスファチャンバ11及びプロセスチャンバ13を仕切る際、アクチュエータ及びロッド21によって弁体22がバルブケース20の内壁に配置されたOリング27に密着されて連通口19aを遮断し、トランスファチャンバ11及びプロセスチャンバ13を連通させる際、アクチュエータ及びロッド21によって弁体22がバルブケース20の内壁面から離間されて下方へ退出し、その結果、連通口19aが開放されてトランスファチャンバ11及びプロセスチャンバ13は連通口19a,19bを介して連通する。

【0035】

トランスファチャンバ11及びプロセスチャンバ13を仕切る際、弁体22は連通口19aを介してプロセスチャンバ13の内部と対向するが、弁体22は基部をなす本体23と、該本体23に取り付けられる板状の対向部材40からなるカバー部材24(被覆部材)とを有し、該対向部材40は本体23の連通口19aを介してプロセスチャンバ13の内部と対向する部分を覆う。すなわち、対向部材40は連通口19aを介してプロセスチャンバ13の内部と対向する。したがって、プロセスチャンバ13においてデポの発生を伴う処理(以下、「デポ性プロセス」という。)が基板Sに施される場合、デポの殆どは対向部材40に付着する。

【0036】

対向部材40は複数のボルト25(取り付け部品)によって本体23へ取り付けられ、本体23から取り外し可能に構成される。各ボルト25は蓋26によって覆われて弁体22の表面に露出しない。また、連通口19aを介してプロセスチャンバ13側から弁体22を眺めたとき、図2(B)に示すように、対向部材40の全てを視認することができる。すなわち、対向部材40の大きさは連通口19aの開口面積よりも少し小さく、例えば、対向部材40の外周は連通口19aの開口縁より2mm〜3mm程度内側に位置する。したがって、弁体22によって連通口19aを遮断した場合、作業者は、カバー部材24を構成する対向部材40を連通口19aと干渉させることがなく連通口19aを介してプロセスチャンバ13側からカバー部材24を取り外すことができる。

【0037】

対向部材40におけるプロセスチャンバ13の内部と対向する面は、対向部材40に一度付着したデポを剥がれにくくすることができる面粗度を有し、これにより、剥がれたデポの再付着による他部材の汚染を防止することができる。上記の通り、対向部材40の大きさは連通口19aの開口の大きさに対応し、連通口19aの開口の大きさは基板Sの大きさに対応するため、対向部材40の大きさ、特に横幅は基板Sの大きさに対応し、例えば、基板処理システム10が大型のFPD(Flat Panel Display)用の基板Sにドライエッチング処理を施す場合、対向部材40の横幅は800mm以上である。

【0038】

弁体22を構成する本体23及びカバー部材24(対向部材40)は剛性の高い部材、例えば、アルミニウムからなり、それぞれの表面は絶縁材、例えば、アルミナやイットリアの溶射被膜によって覆われる。これにより、異常放電が発生するのを防止することができる。

【0039】

図2における弁体22によれば、弁体22が連通口19aを遮断する際、連通口19aを介してプロセスチャンバ13側から弁体22を眺めたとき、連通口19a内において対向部材40の全てを視認することができるので、作業者は弁体22によって連通口19aを遮断したままプロセスチャンバ13側から連通口19aを介して対向部材40を取り外すことができ、もって、トランスファチャンバ11の内部が外部と連通することがない。また、対向部材40は連通口19aを介してプロセスチャンバ13と対向するので、該プロセスチャンバ13で発生したデポは当該対向部材40に主に付着する。その結果、対向部材40を取り外して洗浄すれば、実質的に弁体22を洗浄することができる。すなわち、弁体22を洗浄する際にトランスファチャンバ11の内部が外部と連通することがなく、基板処理システム10を実質的に停止させる必要を無くすことができる。

【0040】

また、弁体22では、対向部材40はボルト25によって本体23へ取り付けられるので、ボルト25を外すことによって対向部材40を本体23から容易に取り外すことができる。さらに、弁体22では、対向部材40は板状部材からなるので取り扱いが容易となる。

【0041】

上述した弁体22では、連通口19aを介してカバー部材24を構成する対向部材40の全てを視認することができるため、連通口19aの開口内に本体23の一部も視認することができる。すなわち、弁体22から取り外しできない本体23にデポが付着するおそれが多少ある。

【0042】

以下、図2における弁体22の第1の変形例について説明する。

【0043】

本変形例は、その構成、作用が上述した弁体22と基本的に同じであるので、重複した構成、作用については説明を省略し、以下に異なる構成、作用についての説明を行う。

【0044】

図3は、本実施の形態に係る弁体の第1の変形例の構成を概略的に示す図であり、図3(A)は拡大断面図であり、図3(B)は弁体をプロセスチャンバ側から眺めたときの正面図である。

【0045】

図3(A)において、ゲートバルブ39は、バルブケース20と、バルブケース20の内部に配置されてアクチュエータ(図示しない)とロッド21を介して接続される弁体28とを備える。

【0046】

トランスファチャンバ11及びプロセスチャンバ13を仕切る際、弁体28は連通口19aを介してプロセスチャンバ13の内部と対向するが、弁体28は基部をなす本体29と、該本体29に取り付けられるカバー部材30(被覆部材)とを有する。

【0047】

カバー部材30は、本体29の中央部に取り付けられる板状部材の対向部材31と、該対向部材31を囲むように本体29に取り付けられるフレーム状部材32(枠体)とからなり、対向部材31及びフレーム状部材32は本体29において連通口19aを介してプロセスチャンバ13の内部と対向する部分を覆う。

【0048】

本変形例では、連通口19aを介してプロセスチャンバ13側から弁体28を眺めたとき、図3(B)に示すように、対向部材31の全てを視認することができるとともに、対向部材31の周りを囲むフレーム状部材32を視認することができるが、フレーム状部材32の一部はバルブケース20やプロセスチャンバ13の側壁に隠れて視認できない。換言すれば、連通口19aの開口内には対向部材31及びフレーム状部材32しか露出せず、本体29が露出しない。したがって、プロセスチャンバ13においてデポ性プロセスが基板に施される場合、デポの全ては対向部材31及びフレーム状部材32に付着し、本体29へ付着することがない。

【0049】

なお、対向部材31及びフレーム状部材32は、本体29がバルブケース20の内壁に配置されたOリング27に密着されて連通口19aを遮断する際、Oリング27に囲まれた範囲内からはみ出ることがない。

【0050】

また、本変形例では、フレーム状部材32が分割可能に構成されている。したがって、フレーム状部材32の一部が連通口19aの開口内に露出していなくても、作業者は、対向部材31を連通口19aを介してプロセスチャンバ13側から取り外した後、フレーム状部材32を分割して各分割片を個別に連通口19aを介して取り出すことによってフレーム状部材32を取り外すことができる。対向部材31及びフレーム状部材32を本体29へ取り付ける際には、まず、フレーム状部材32の各分割片を本体29へ嵌め込むことによって本体29の表面においてフレーム状部材32を形成し、該形成されたフレーム状部材32の中央部に対向部材31を嵌め込む、その後、対向部材31をボルト25によって本体29へ取り付ける。

【0051】

上述した本変形例によれば、カバー部材30は、板状部材の対向部材31と、該対向部材31を囲むフレーム状部材32とからなるので、本体29の表面をより広く覆うことができる。また、フレーム状部材32は分割可能に構成されているので、フレーム状部材32を分割した各分割片を本体29へ嵌め込むことによって連通口19aを介して視認できない箇所まで本体29を隠すことができる。その結果、本体29へデポが付着するのを確実に防止することができる。また、デポの全ては対向部材31及びフレーム状部材32へ付着するので、対向部材31及びフレーム状部材32を取り外して洗浄すれば、実質的に全てのデポを除去することができる。

【0052】

本変形例では、作業性を考慮してフレーム状部材32及び対向部材31の間に例えば、0.2mmの隙間が設けられるが、連通口19aを介してプロセスチャンバ13側から弁体28を眺める方向に沿う断面において、フレーム状部材32及び対向部材31の隙間33は、図4に示すように、ラビリンス構造を呈していてもよい。これにより、デポがフレーム状部材32及び対向部材31の隙間を通過して本体29へ付着するのを防止することができる。また、結果的に、ボルト25によって本体29へ取り付けられる対向部材31がフレーム状部材32を本体29へ押しつけるため、フレーム状部材32の本体29からの脱落を防止することができる。また、分割可能なフレーム状部材32における隣接する2つの分割片間の接合部において、ラビリンス構造を設けてもよい。

【0053】

なお、フレーム状部材32を本体29へ取り付けるためのボルト(図示しない)をボルト25とは別途設けてもよい。この場合、当該ボルトは、対向部材31によって覆われて弁体28の表面に露出しない位置に設けるのがよい。

【0054】

弁体22の対向部材40や弁体28の対向部材31は一部材によって形成されたが、上述したように、例えば、基板処理システム10が大型のFPD用の基板Sにドライエッチング処理を施す場合、対向部材40や対向部材31が大型化して作業者による取り扱いが困難になることがある。これに対応して、対向部材40や対向部材31を分割可能に構成してもよい(図5参照。)。これにより、作業者はカバー部材24や対向部材31を分割して取り外すことができ、もって、作業者による取り扱いを容易にすることができる。

【0055】

以下、図2における弁体22の第2の変形例について説明する。

【0056】

本変形例は、その構成、作用が上述した弁体22と基本的に同じであるので、重複した構成、作用については説明を省略し、以下に異なる構成、作用についての説明を行う。

【0057】

図6は、本実施の形態に係る弁体の第2の変形例の構成を概略的に示す図であり、図6(A)は拡大断面図であり、図6(B)は弁体をプロセスチャンバ側から眺めたときの正面図である。

【0058】

図6(A)において、ゲートバルブ34は、バルブケース20と、バルブケース20の内部に配置されてアクチュエータ(図示しない)とロッド21を介して接続される弁体22とを備える。

【0059】

また、本変形例では、連通口19aの側面が、例えば、シリカやイットリア等の絶縁性材料によって構成される側面カバー部材35(保護部材)によって覆われるので、連通口19aにデポが付着するのを防止することができる。側面カバー部材35は筒状部材からなり、連通口19aへ嵌め込み、取り外し可能に構成される。

【0060】

連通口19aへ側面カバー部材35を嵌め込んだ場合であって、弁体22が連通口19aを遮断する場合、連通口19aを介してプロセスチャンバ13側から弁体22を眺めたとき、図6(B)に示すように、側面カバー部材35が形成する開口内において対向部材40の全てを視認することができる。すなわち、対向部材40の大きさは側面カバー部材35の開口面積よりも小さい。したがって、弁体22によって連通口19aを遮断した場合、作業者は、側面カバー部材35を取り外すことなく、対向部材40を連通口19aを介して取り外すことができる。

【0061】

本変形例では、側面カバー部材35の開口内に対向部材40の全てを視認することができたが、図7(A)に示すように、側面カバー部材35aが本体23及び対向部材40の隙間を隠すような形状、例えば、連通口19aを介してプロセスチャンバ13側から弁体28を眺める方向に沿う断面において、L字形状を呈してもよい。この場合、L字形状の底部によって本体23及び対向部材40の隙間を隠す。ここで、連通口19aを介してプロセスチャンバ13側から弁体22を眺めたとき、側面カバー部材35aが形成する開口内において対向部材40の一部が隠れて視認できないため、対向部材40を取り外す際に側面カバー部材35aを連通口19aから取り出す必要があるが、本体23及び対向部材40の隙間は側面カバー部材35aによって覆われるため、デポが当該隙間を通過して本体23へ付着するのを防止することができる。また、側面カバー部材35aが対向部材40の一部を隠すので、結果として本体23は全て隠れる。その結果、本体23に付着するデポを減らすことができる。

【0062】

また、図7(B)に示すように、弁体28がカバー部材30を有する場合であっても、側面カバー部材35bの連通口19aを介してプロセスチャンバ13側から弁体28を眺める方向に沿う断面が、側面カバー部材35aと同様に、L字形状を呈し、フレーム状部材32及び対向部材31の隙間33を覆ってもよい。この場合も、カバー部材30を取り外す際に側面カバー部材35bを連通口19aから取り出す必要があるが、フレーム状部材32及び対向部材31の隙間33は側面カバー部材35bによって覆われるため、デポが当該隙間33を通過して本体29へ付着するのを防止することができる。

【0063】

以上、本発明について、上記実施の形態を用いて説明したが、本発明は上記実施の形態に限定されるものではない。

【0064】

上記実施の形態では、基板処理システム10がFPD用の基板Sにドライエッチング処理を施すことを前提としていたが、基板処理システム10が半導体デバイス用の基板であるウエハにドライエッチング処理を施してもよい。

【0065】

また、上記実施の形態では、弁体の本体におけるプロセスチャンバ13側の表面の一部がカバー部材によって覆われていたが、図8に示すように、弁体36の本体37におけるプロセスチャンバ13側の表面の全部が取り外し可能なカバー部材38によって覆われてもよい。この場合、プロセスチャンバ13で生じたデポは全てカバー部材38に付着するため、カバー部材38を取り外して洗浄することにより、全てのデポを除去することができる。また、図8の弁体の構成は上記実施の形態における弁体の構成に比べて簡易になるが、上記実施の形態における弁体とは異なり、弁体を洗浄する際に基板処理システム10を停止せざるを得ず、また、本体37から取り外したカバー部材38をバルブケース20の上部又は下部を開放して取り出さなければならない。しかしながら、弁体36そのものを取り出す必要は無く、少なくとも本体37はバルブケース20内に留まるため、従来の弁体に比べれば、弁体の洗浄のために基板処理システム10を停止させる時間が短くて済む。したがって、簡易な構成しか必要としないという効果を優先する場合、図8の弁体は利点がある。

【符号の説明】

【0066】

10 基板処理システム

11 トランスファチャンバ

12 ゲートバルブ

13 プロセスチャンバ

19a,19b 連通口

22,28,36 弁体

23,29,37 本体

24,30,38 カバー部材

25 ボルト

31 対向部材

32 フレーム状部材

33 隙間

35,35a,35b 側面カバー部材

【技術分野】

【0001】

本発明は、2つのチャンバを仕切る弁体、ゲートバルブ、及び基板処理システムに関する。

【背景技術】

【0002】

基板処理システムでは、基板を搬送するアームを内蔵したトランスファチャンバと、該トランスファチャンバの周りに配置された複数のプロセスチャンバとを備え、各プロセスチャンバでは基板に所定の処理、例えば、プラズマ処理が施される。トランスファチャンバ及びプロセスチャンバの間にはこれらのチャンバを仕切るゲートバルブが配置される。

【0003】

図9は、従来のゲートバルブの構成を概略的に示す断面図である。

【0004】

図9において、ゲートバルブ90は、トランスファチャンバ及びプロセスチャンバの間に配置され、両側面に開口91a,91bが設けられたバルブケース(弁箱)92と、バルブケース92の内部に配置されてアクチュエータ93とロッド(弁棒)94を介して接続される弁体95とを備える。

【0005】

このゲートバルブ90では、トランスファチャンバ及びプロセスチャンバを仕切る際、アクチュエータ93及びロッド94によって弁体95がバルブケース92の内壁面に密着されて開口91aを塞ぎ、トランスファチャンバ及びプロセスチャンバを連通させる際、アクチュエータ93及びロッド94によって弁体95がバルブケース92の内壁面から離間されて上方に引き上げられる。

【0006】

トランスファチャンバ及びプロセスチャンバを仕切る際、弁体95は開口91aを介してプロセスチャンバの内部と対向するため、プロセスチャンバにおいてデポの発生を伴う処理(以下、「デポ性プロセス」という。)が基板に施される場合、弁体95の表面にもデポが付着することがある。

【0007】

ゲートバルブ90では、弁体95の表面に付着したデポの除去作業を容易に行うために、バルブケース92の下部を構成する開閉自在なボンネットフランジ96が開放されて弁体95を容易に取り外すことができる(例えば、特許文献1参照)。取り出された弁体95の表面はショットブラスト等によって洗浄される。

【先行技術文献】

【特許文献】

【0008】

【特許文献1】特開平11−108243号公報

【発明の概要】

【発明が解決しようとする課題】

【0009】

しかしながら、図9のゲートバルブでは、弁体95を洗浄するためにボンネットフランジ96を開放する必要があるため、トランスファチャンバの内部が開口91bを介して外部と連通し、トランスファチャンバの内部において基板を搬送することができず、その結果、基板処理システムが実質的に停止するという問題がある。

【0010】

本発明の目的は、弁体を洗浄する際に基板処理システムを実質的に停止させる必要を無くすことができる弁体、ゲートバルブ、及び基板処理システムを提供することにある。

【課題を解決するための手段】

【0011】

上記目的を達成するために、請求項1記載の弁体は、基板に所定の処理を施すプロセスチャンバと該プロセスチャンバへ前記基板を搬送するトランスファチャンバとを備える基板処理システムにおいて前記プロセスチャンバ及び前記トランスファチャンバを連通する連通口を開放又は遮断する弁体であって、移動可能な本体と、該本体に取り付けられるとともに、前記本体から取り外し可能に構成され、前記弁体が前記連通口を遮断する際、前記連通口を介して前記プロセスチャンバと対向する対向部材を有する被覆部材とを有し、前記弁体が前記連通口を遮断する際、前記連通口を介して前記プロセスチャンバ側から前記弁体を眺めたとき、前記連通口内において前記対向部材の全てを視認することができることを特徴とする。

【0012】

請求項2記載の弁体は、請求項1記載の弁体において、前記被覆部材は取り付け部品によって前記本体へ取り付けられることを特徴とする。

【0013】

請求項3記載の弁体は、請求項1又は2記載の弁体において、前記被覆部材は板状部材からなることを特徴とする。

【0014】

請求項4記載の弁体は、請求項3記載の弁体において、前記被覆部材は前記対向部材を囲む枠体を有し、該枠体は分割可能に構成されていることを特徴とする。

【0015】

請求項5記載の弁体は、請求項4記載の弁体において、前記弁体が前記連通口を遮断する際、前記連通口を介して前記プロセスチャンバ側から前記弁体を眺めたとき、前記枠体の一部が隠れて視認できないことを特徴とする。

【0016】

請求項6記載の弁体は、請求項4又は5記載の弁体において、前記連通口を介して前記プロセスチャンバ側から前記弁体を眺める方向に沿う断面において、前記枠体及び前記対向部材の隙間がラビリンス構造を呈することを特徴とする。

【0017】

請求項7記載の弁体は、請求項4乃至6のいずれか1項に記載の弁体において、前記対向部材は分割可能に構成されていることを特徴とする。

【0018】

請求項8記載の弁体は、請求項1乃至7のいずれか1項に記載の弁体において、前記連通口は壁部材に開口する穴からなり、該穴の側面は保護部材で覆われることを特徴とする。

【0019】

請求項9記載の弁体は、請求項8記載の弁体において、前記保護部材が被覆部材の一部を隠すことを特徴とする。

【0020】

上記目的を達成するために、請求項10記載のゲートバルブは、基板に所定の処理を施すプロセスチャンバと該プロセスチャンバへ前記基板を搬送するトランスファチャンバとを備える基板処理システムにおいて前記プロセスチャンバ及び前記トランスファチャンバを連通する連通口を開放又は遮断する弁体を有するゲートバルブであって、前記弁体は、移動可能な本体と、該本体に取り付けられるとともに、前記本体から取り外し可能に構成され、前記弁体が前記連通口を遮断する際、前記連通口を介して前記プロセスチャンバと対向する対向部材を有する被覆部材とを有し、前記弁体が前記連通口を遮断する際、前記連通口を介して前記プロセスチャンバ側から前記弁体を眺めたとき、前記連通口内において前記対向部材の全てを視認することができることを特徴とする。

【0021】

請求項11記載のゲートバルブは、請求項10記載のゲートバルブにおいて、前記被覆部材は、前記対向部材を囲む枠体を有し、該枠体は分割可能に構成されていることを特徴とする。

【0022】

請求項12記載のゲートバルブは、請求項10又は11記載のゲートバルブにおいて、前記弁体が前記連通口を遮断する際、前記連通口を介して前記プロセスチャンバ側から前記弁体を眺めたとき、前記枠体の一部が隠れて視認できないことを特徴とする。

【0023】

上記目的を達成するために、請求項13記載の基板処理システムは、基板に所定の処理を施すプロセスチャンバと該プロセスチャンバへ前記基板を搬送するトランスファチャンバとを備える基板処理システムであって、前記プロセスチャンバ及び前記トランスファチャンバを連通する連通口を開放又は遮断する弁体を備え、前記弁体は、移動可能な本体と、該本体に取り付けられるとともに、前記本体から取り外し可能に構成され、前記弁体が前記連通口を遮断する際、前記連通口を介して前記プロセスチャンバと対向する対向部材を有する被覆部材とを有し、前記弁体が前記連通口を遮断する際、前記連通口を介して前記プロセスチャンバ側から前記弁体を眺めたとき、前記連通口内において前記対向部材の全てを視認することができることを特徴とする。

【発明の効果】

【0024】

本発明によれば、弁体が連通口を遮断する際、連通口を介してプロセスチャンバ側から弁体を眺めたとき、連通口内において被覆部材が有する対向部材の全てを視認することができるので、弁体によって連通口を遮断したままプロセスチャンバ側から連通口を介して対向部材を取り外すことができ、もって、トランスファチャンバの内部が外部と連通することがない。また、対向部材は連通口を介してプロセスチャンバと対向するので、該プロセスチャンバで発生したデポは当該対向部材に主に付着する。その結果、対向部材を取り外して洗浄すれば、実質的に弁体を洗浄することができる。すなわち、弁体を洗浄する際にトランスファチャンバの内部が外部と連通することがなく、基板処理システムを実質的に停止させる必要を無くすことができる。

【図面の簡単な説明】

【0025】

【図1】本発明の実施の形態に係る基板処理システムの構成を概略的に示す平面図である。

【図2】本実施の形態に係る弁体が適用されるゲートバルブの構成を概略的に示す図であり、図2(A)は拡大断面図であり、図2(B)は弁体をプロセスチャンバ側から眺めたときの正面図である。

【図3】本実施の形態に係る弁体の第1の変形例の構成を概略的に示す図であり、図3(A)は拡大断面図であり、図3(B)は弁体をプロセスチャンバ側から眺めたときの正面図である。

【図4】図3の弁体の断面形状の変形例を示す拡大断面図である。

【図5】図3の弁体における中央部の変形例を示す正面図である。

【図6】本実施の形態に係る弁体の第2の変形例の構成を概略的に示す図であり、図6(A)は拡大断面図であり、図6(B)は弁体をプロセスチャンバ側から眺めたときの正面図である。

【図7】図6における側面カバー部材の変形例を示す断面図であり、図7(A)は側面カバー部材の第1の変形例を示し、図7(B)は側面カバー部材の第2の変形例を示す。

【図8】本実施の形態に係る弁体の第3の変形例の構成を概略的に示す断面図である。

【図9】従来のゲートバルブの構成を概略的に示す断面図である。

【発明を実施するための形態】

【0026】

以下、本発明の実施の形態について図面を参照しながら説明する。

【0027】

図1は、本実施の形態に係る基板処理システムの構成を概略的に示す平面図である。

【0028】

図1において、基板処理システム10は、平面視五角形のトランスファチャンバ11と、該トランスファチャンバ11の周りに放射状に配置され且つそれぞれゲートバルブ12を介してトランスファチャンバ11と接続される4つのプロセスチャンバ13と、ゲートバルブ14を介してトランスファチャンバ11と接続されるロードロックチャンバ15と、ロードロックチャンバ15と接続されるローダー16とを備える。

【0029】

トランスファチャンバ11は内部が減圧され且つ該内部に配置された搬送アーム(図示しない)によって基板Sを各プロセスチャンバ13へ搬入する。各プロセスチャンバ13は内部が減圧され且つ搬入された基板Sにプラズマ処理、例えば、ドライエッチング処理を施す。ロードロックチャンバ15は内部の圧力を真空又は大気圧に変更可能であり、トランスファチャンバ11の搬送アームやローダー16が備える搬送アーム17によって搬入された基板Sを一時的に保存する。また、ロードロックチャンバ15の内部に一時的に保存された基板Sはトランスファチャンバ11の搬送アームや搬送アーム17によって搬出される。

【0030】

ローダー16は、搬送アーム17及び2つのバッファ18a,18bを備え、バッファ18aは複数の未処理の基板Sを載置させて一時的に保管し、バッファ18bは複数の処理済みの基板Sを載置させて一時的に保管し、搬送アーム17はロードロックチャンバ15及び2つのバッファ18a,18bの間で基板Sを搬送する。

【0031】

基板処理システム10では、基板Sにドライエッチング処理を施す際、ゲートバルブ12がプロセスチャンバ13及びトランスファチャンバ11を仕切り、ドライエッチング処理中にプロセスチャンバ13の内部に導入される処理ガスや発生するプラズマがトランスファチャンバ11の内部へ侵入するのを防止する。

【0032】

図2は、本実施の形態に係る弁体が適用されるゲートバルブの構成を概略的に示す図であり、図2(A)は拡大断面図であり、図2(B)は弁体をプロセスチャンバ側から眺めたときの正面図である。

【0033】

図2(A)において、ゲートバルブ12は、トランスファチャンバ11及びプロセスチャンバ13の間に配置され、両側壁(壁部材)に連通口19a,19bが開口するバルブケース20と、バルブケース20の内部に配置されてアクチュエータ(図示しない)とロッド21を介して接続される弁体22とを備える。また、バルブケース20における連通口19a側の側壁の内面には連通口19aを囲うようにOリング27が配置される。

【0034】

このゲートバルブ12では、トランスファチャンバ11及びプロセスチャンバ13を仕切る際、アクチュエータ及びロッド21によって弁体22がバルブケース20の内壁に配置されたOリング27に密着されて連通口19aを遮断し、トランスファチャンバ11及びプロセスチャンバ13を連通させる際、アクチュエータ及びロッド21によって弁体22がバルブケース20の内壁面から離間されて下方へ退出し、その結果、連通口19aが開放されてトランスファチャンバ11及びプロセスチャンバ13は連通口19a,19bを介して連通する。

【0035】

トランスファチャンバ11及びプロセスチャンバ13を仕切る際、弁体22は連通口19aを介してプロセスチャンバ13の内部と対向するが、弁体22は基部をなす本体23と、該本体23に取り付けられる板状の対向部材40からなるカバー部材24(被覆部材)とを有し、該対向部材40は本体23の連通口19aを介してプロセスチャンバ13の内部と対向する部分を覆う。すなわち、対向部材40は連通口19aを介してプロセスチャンバ13の内部と対向する。したがって、プロセスチャンバ13においてデポの発生を伴う処理(以下、「デポ性プロセス」という。)が基板Sに施される場合、デポの殆どは対向部材40に付着する。

【0036】

対向部材40は複数のボルト25(取り付け部品)によって本体23へ取り付けられ、本体23から取り外し可能に構成される。各ボルト25は蓋26によって覆われて弁体22の表面に露出しない。また、連通口19aを介してプロセスチャンバ13側から弁体22を眺めたとき、図2(B)に示すように、対向部材40の全てを視認することができる。すなわち、対向部材40の大きさは連通口19aの開口面積よりも少し小さく、例えば、対向部材40の外周は連通口19aの開口縁より2mm〜3mm程度内側に位置する。したがって、弁体22によって連通口19aを遮断した場合、作業者は、カバー部材24を構成する対向部材40を連通口19aと干渉させることがなく連通口19aを介してプロセスチャンバ13側からカバー部材24を取り外すことができる。

【0037】

対向部材40におけるプロセスチャンバ13の内部と対向する面は、対向部材40に一度付着したデポを剥がれにくくすることができる面粗度を有し、これにより、剥がれたデポの再付着による他部材の汚染を防止することができる。上記の通り、対向部材40の大きさは連通口19aの開口の大きさに対応し、連通口19aの開口の大きさは基板Sの大きさに対応するため、対向部材40の大きさ、特に横幅は基板Sの大きさに対応し、例えば、基板処理システム10が大型のFPD(Flat Panel Display)用の基板Sにドライエッチング処理を施す場合、対向部材40の横幅は800mm以上である。

【0038】

弁体22を構成する本体23及びカバー部材24(対向部材40)は剛性の高い部材、例えば、アルミニウムからなり、それぞれの表面は絶縁材、例えば、アルミナやイットリアの溶射被膜によって覆われる。これにより、異常放電が発生するのを防止することができる。

【0039】

図2における弁体22によれば、弁体22が連通口19aを遮断する際、連通口19aを介してプロセスチャンバ13側から弁体22を眺めたとき、連通口19a内において対向部材40の全てを視認することができるので、作業者は弁体22によって連通口19aを遮断したままプロセスチャンバ13側から連通口19aを介して対向部材40を取り外すことができ、もって、トランスファチャンバ11の内部が外部と連通することがない。また、対向部材40は連通口19aを介してプロセスチャンバ13と対向するので、該プロセスチャンバ13で発生したデポは当該対向部材40に主に付着する。その結果、対向部材40を取り外して洗浄すれば、実質的に弁体22を洗浄することができる。すなわち、弁体22を洗浄する際にトランスファチャンバ11の内部が外部と連通することがなく、基板処理システム10を実質的に停止させる必要を無くすことができる。

【0040】

また、弁体22では、対向部材40はボルト25によって本体23へ取り付けられるので、ボルト25を外すことによって対向部材40を本体23から容易に取り外すことができる。さらに、弁体22では、対向部材40は板状部材からなるので取り扱いが容易となる。

【0041】

上述した弁体22では、連通口19aを介してカバー部材24を構成する対向部材40の全てを視認することができるため、連通口19aの開口内に本体23の一部も視認することができる。すなわち、弁体22から取り外しできない本体23にデポが付着するおそれが多少ある。

【0042】

以下、図2における弁体22の第1の変形例について説明する。

【0043】

本変形例は、その構成、作用が上述した弁体22と基本的に同じであるので、重複した構成、作用については説明を省略し、以下に異なる構成、作用についての説明を行う。

【0044】

図3は、本実施の形態に係る弁体の第1の変形例の構成を概略的に示す図であり、図3(A)は拡大断面図であり、図3(B)は弁体をプロセスチャンバ側から眺めたときの正面図である。

【0045】

図3(A)において、ゲートバルブ39は、バルブケース20と、バルブケース20の内部に配置されてアクチュエータ(図示しない)とロッド21を介して接続される弁体28とを備える。

【0046】

トランスファチャンバ11及びプロセスチャンバ13を仕切る際、弁体28は連通口19aを介してプロセスチャンバ13の内部と対向するが、弁体28は基部をなす本体29と、該本体29に取り付けられるカバー部材30(被覆部材)とを有する。

【0047】

カバー部材30は、本体29の中央部に取り付けられる板状部材の対向部材31と、該対向部材31を囲むように本体29に取り付けられるフレーム状部材32(枠体)とからなり、対向部材31及びフレーム状部材32は本体29において連通口19aを介してプロセスチャンバ13の内部と対向する部分を覆う。

【0048】

本変形例では、連通口19aを介してプロセスチャンバ13側から弁体28を眺めたとき、図3(B)に示すように、対向部材31の全てを視認することができるとともに、対向部材31の周りを囲むフレーム状部材32を視認することができるが、フレーム状部材32の一部はバルブケース20やプロセスチャンバ13の側壁に隠れて視認できない。換言すれば、連通口19aの開口内には対向部材31及びフレーム状部材32しか露出せず、本体29が露出しない。したがって、プロセスチャンバ13においてデポ性プロセスが基板に施される場合、デポの全ては対向部材31及びフレーム状部材32に付着し、本体29へ付着することがない。

【0049】

なお、対向部材31及びフレーム状部材32は、本体29がバルブケース20の内壁に配置されたOリング27に密着されて連通口19aを遮断する際、Oリング27に囲まれた範囲内からはみ出ることがない。

【0050】

また、本変形例では、フレーム状部材32が分割可能に構成されている。したがって、フレーム状部材32の一部が連通口19aの開口内に露出していなくても、作業者は、対向部材31を連通口19aを介してプロセスチャンバ13側から取り外した後、フレーム状部材32を分割して各分割片を個別に連通口19aを介して取り出すことによってフレーム状部材32を取り外すことができる。対向部材31及びフレーム状部材32を本体29へ取り付ける際には、まず、フレーム状部材32の各分割片を本体29へ嵌め込むことによって本体29の表面においてフレーム状部材32を形成し、該形成されたフレーム状部材32の中央部に対向部材31を嵌め込む、その後、対向部材31をボルト25によって本体29へ取り付ける。

【0051】

上述した本変形例によれば、カバー部材30は、板状部材の対向部材31と、該対向部材31を囲むフレーム状部材32とからなるので、本体29の表面をより広く覆うことができる。また、フレーム状部材32は分割可能に構成されているので、フレーム状部材32を分割した各分割片を本体29へ嵌め込むことによって連通口19aを介して視認できない箇所まで本体29を隠すことができる。その結果、本体29へデポが付着するのを確実に防止することができる。また、デポの全ては対向部材31及びフレーム状部材32へ付着するので、対向部材31及びフレーム状部材32を取り外して洗浄すれば、実質的に全てのデポを除去することができる。

【0052】

本変形例では、作業性を考慮してフレーム状部材32及び対向部材31の間に例えば、0.2mmの隙間が設けられるが、連通口19aを介してプロセスチャンバ13側から弁体28を眺める方向に沿う断面において、フレーム状部材32及び対向部材31の隙間33は、図4に示すように、ラビリンス構造を呈していてもよい。これにより、デポがフレーム状部材32及び対向部材31の隙間を通過して本体29へ付着するのを防止することができる。また、結果的に、ボルト25によって本体29へ取り付けられる対向部材31がフレーム状部材32を本体29へ押しつけるため、フレーム状部材32の本体29からの脱落を防止することができる。また、分割可能なフレーム状部材32における隣接する2つの分割片間の接合部において、ラビリンス構造を設けてもよい。

【0053】

なお、フレーム状部材32を本体29へ取り付けるためのボルト(図示しない)をボルト25とは別途設けてもよい。この場合、当該ボルトは、対向部材31によって覆われて弁体28の表面に露出しない位置に設けるのがよい。

【0054】

弁体22の対向部材40や弁体28の対向部材31は一部材によって形成されたが、上述したように、例えば、基板処理システム10が大型のFPD用の基板Sにドライエッチング処理を施す場合、対向部材40や対向部材31が大型化して作業者による取り扱いが困難になることがある。これに対応して、対向部材40や対向部材31を分割可能に構成してもよい(図5参照。)。これにより、作業者はカバー部材24や対向部材31を分割して取り外すことができ、もって、作業者による取り扱いを容易にすることができる。

【0055】

以下、図2における弁体22の第2の変形例について説明する。

【0056】

本変形例は、その構成、作用が上述した弁体22と基本的に同じであるので、重複した構成、作用については説明を省略し、以下に異なる構成、作用についての説明を行う。

【0057】

図6は、本実施の形態に係る弁体の第2の変形例の構成を概略的に示す図であり、図6(A)は拡大断面図であり、図6(B)は弁体をプロセスチャンバ側から眺めたときの正面図である。

【0058】

図6(A)において、ゲートバルブ34は、バルブケース20と、バルブケース20の内部に配置されてアクチュエータ(図示しない)とロッド21を介して接続される弁体22とを備える。

【0059】

また、本変形例では、連通口19aの側面が、例えば、シリカやイットリア等の絶縁性材料によって構成される側面カバー部材35(保護部材)によって覆われるので、連通口19aにデポが付着するのを防止することができる。側面カバー部材35は筒状部材からなり、連通口19aへ嵌め込み、取り外し可能に構成される。

【0060】

連通口19aへ側面カバー部材35を嵌め込んだ場合であって、弁体22が連通口19aを遮断する場合、連通口19aを介してプロセスチャンバ13側から弁体22を眺めたとき、図6(B)に示すように、側面カバー部材35が形成する開口内において対向部材40の全てを視認することができる。すなわち、対向部材40の大きさは側面カバー部材35の開口面積よりも小さい。したがって、弁体22によって連通口19aを遮断した場合、作業者は、側面カバー部材35を取り外すことなく、対向部材40を連通口19aを介して取り外すことができる。

【0061】

本変形例では、側面カバー部材35の開口内に対向部材40の全てを視認することができたが、図7(A)に示すように、側面カバー部材35aが本体23及び対向部材40の隙間を隠すような形状、例えば、連通口19aを介してプロセスチャンバ13側から弁体28を眺める方向に沿う断面において、L字形状を呈してもよい。この場合、L字形状の底部によって本体23及び対向部材40の隙間を隠す。ここで、連通口19aを介してプロセスチャンバ13側から弁体22を眺めたとき、側面カバー部材35aが形成する開口内において対向部材40の一部が隠れて視認できないため、対向部材40を取り外す際に側面カバー部材35aを連通口19aから取り出す必要があるが、本体23及び対向部材40の隙間は側面カバー部材35aによって覆われるため、デポが当該隙間を通過して本体23へ付着するのを防止することができる。また、側面カバー部材35aが対向部材40の一部を隠すので、結果として本体23は全て隠れる。その結果、本体23に付着するデポを減らすことができる。

【0062】

また、図7(B)に示すように、弁体28がカバー部材30を有する場合であっても、側面カバー部材35bの連通口19aを介してプロセスチャンバ13側から弁体28を眺める方向に沿う断面が、側面カバー部材35aと同様に、L字形状を呈し、フレーム状部材32及び対向部材31の隙間33を覆ってもよい。この場合も、カバー部材30を取り外す際に側面カバー部材35bを連通口19aから取り出す必要があるが、フレーム状部材32及び対向部材31の隙間33は側面カバー部材35bによって覆われるため、デポが当該隙間33を通過して本体29へ付着するのを防止することができる。

【0063】

以上、本発明について、上記実施の形態を用いて説明したが、本発明は上記実施の形態に限定されるものではない。

【0064】

上記実施の形態では、基板処理システム10がFPD用の基板Sにドライエッチング処理を施すことを前提としていたが、基板処理システム10が半導体デバイス用の基板であるウエハにドライエッチング処理を施してもよい。

【0065】

また、上記実施の形態では、弁体の本体におけるプロセスチャンバ13側の表面の一部がカバー部材によって覆われていたが、図8に示すように、弁体36の本体37におけるプロセスチャンバ13側の表面の全部が取り外し可能なカバー部材38によって覆われてもよい。この場合、プロセスチャンバ13で生じたデポは全てカバー部材38に付着するため、カバー部材38を取り外して洗浄することにより、全てのデポを除去することができる。また、図8の弁体の構成は上記実施の形態における弁体の構成に比べて簡易になるが、上記実施の形態における弁体とは異なり、弁体を洗浄する際に基板処理システム10を停止せざるを得ず、また、本体37から取り外したカバー部材38をバルブケース20の上部又は下部を開放して取り出さなければならない。しかしながら、弁体36そのものを取り出す必要は無く、少なくとも本体37はバルブケース20内に留まるため、従来の弁体に比べれば、弁体の洗浄のために基板処理システム10を停止させる時間が短くて済む。したがって、簡易な構成しか必要としないという効果を優先する場合、図8の弁体は利点がある。

【符号の説明】

【0066】

10 基板処理システム

11 トランスファチャンバ

12 ゲートバルブ

13 プロセスチャンバ

19a,19b 連通口

22,28,36 弁体

23,29,37 本体

24,30,38 カバー部材

25 ボルト

31 対向部材

32 フレーム状部材

33 隙間

35,35a,35b 側面カバー部材

【特許請求の範囲】

【請求項1】

基板に所定の処理を施すプロセスチャンバと該プロセスチャンバへ前記基板を搬送するトランスファチャンバとを備える基板処理システムにおいて前記プロセスチャンバ及び前記トランスファチャンバを連通する連通口を開放又は遮断する弁体であって、

移動可能な本体と、

該本体に取り付けられるとともに、前記本体から取り外し可能に構成され、前記弁体が前記連通口を遮断する際、前記連通口を介して前記プロセスチャンバと対向する対向部材を有する被覆部材とを有し、

前記弁体が前記連通口を遮断する際、前記連通口を介して前記プロセスチャンバ側から前記弁体を眺めたとき、前記連通口内において前記対向部材の全てを視認することができることを特徴とする弁体。

【請求項2】

前記被覆部材は取り付け部品によって前記本体へ取り付けられることを特徴とする請求項1記載の弁体。

【請求項3】

前記被覆部材は板状部材からなることを特徴とする請求項1又は2記載の弁体。

【請求項4】

前記被覆部材は、前記対向部材を囲む枠体を有し、該枠体は分割可能に構成されていることを特徴とする請求項3記載の弁体。

【請求項5】

前記弁体が前記連通口を遮断する際、前記連通口を介して前記プロセスチャンバ側から前記弁体を眺めたとき、前記枠体の一部が隠れて視認できないことを特徴とする請求項4記載の弁体。

【請求項6】

前記連通口を介して前記プロセスチャンバ側から前記弁体を眺める方向に沿う断面において、前記枠体及び前記対向部材の隙間がラビリンス構造を呈することを特徴とする請求項4又は5記載の弁体。

【請求項7】

前記対向部材は分割可能に構成されていることを特徴とする請求項4乃至6のいずれか1項に記載の弁体。

【請求項8】

前記連通口は壁部材に開口する穴からなり、該穴の側面は保護部材で覆われることを特徴とする請求項1乃至7のいずれか1項に記載の弁体。

【請求項9】

前記保護部材が被覆部材の一部を隠すことを特徴とする請求項8記載の弁体。

【請求項10】

基板に所定の処理を施すプロセスチャンバと該プロセスチャンバへ前記基板を搬送するトランスファチャンバとを備える基板処理システムにおいて前記プロセスチャンバ及び前記トランスファチャンバを連通する連通口を開放又は遮断する弁体を有するゲートバルブであって、

前記弁体は、

移動可能な本体と、

該本体に取り付けられるとともに、前記本体から取り外し可能に構成され、前記弁体が前記連通口を遮断する際、前記連通口を介して前記プロセスチャンバと対向する対向部材を有する被覆部材とを有し、

前記弁体が前記連通口を遮断する際、前記連通口を介して前記プロセスチャンバ側から前記弁体を眺めたとき、前記連通口内において前記対向部材の全てを視認することができることを特徴とするゲートバルブ。

【請求項11】

前記被覆部材は、前記対向部材を囲む枠体を有し、該枠体は分割可能に構成されていることを特徴とする請求項10記載のゲートバルブ。

【請求項12】

前記弁体が前記連通口を遮断する際、前記連通口を介して前記プロセスチャンバ側から前記弁体を眺めたとき、前記枠体の一部が隠れて視認できないことを特徴とする請求項10又は11記載のゲートバルブ。

【請求項13】

基板に所定の処理を施すプロセスチャンバと該プロセスチャンバへ前記基板を搬送するトランスファチャンバとを備える基板処理システムであって、

前記プロセスチャンバ及び前記トランスファチャンバを連通する連通口を開放又は遮断する弁体を備え、

前記弁体は、移動可能な本体と、該本体に取り付けられるとともに、前記本体から取り外し可能に構成され、前記弁体が前記連通口を遮断する際、前記連通口を介して前記プロセスチャンバと対向する対向部材を有する被覆部材とを有し、

前記弁体が前記連通口を遮断する際、前記連通口を介して前記プロセスチャンバ側から前記弁体を眺めたとき、前記連通口内において前記対向部材の全てを視認することができることを特徴とする基板処理システム。

【請求項1】

基板に所定の処理を施すプロセスチャンバと該プロセスチャンバへ前記基板を搬送するトランスファチャンバとを備える基板処理システムにおいて前記プロセスチャンバ及び前記トランスファチャンバを連通する連通口を開放又は遮断する弁体であって、

移動可能な本体と、

該本体に取り付けられるとともに、前記本体から取り外し可能に構成され、前記弁体が前記連通口を遮断する際、前記連通口を介して前記プロセスチャンバと対向する対向部材を有する被覆部材とを有し、

前記弁体が前記連通口を遮断する際、前記連通口を介して前記プロセスチャンバ側から前記弁体を眺めたとき、前記連通口内において前記対向部材の全てを視認することができることを特徴とする弁体。

【請求項2】

前記被覆部材は取り付け部品によって前記本体へ取り付けられることを特徴とする請求項1記載の弁体。

【請求項3】

前記被覆部材は板状部材からなることを特徴とする請求項1又は2記載の弁体。

【請求項4】

前記被覆部材は、前記対向部材を囲む枠体を有し、該枠体は分割可能に構成されていることを特徴とする請求項3記載の弁体。

【請求項5】

前記弁体が前記連通口を遮断する際、前記連通口を介して前記プロセスチャンバ側から前記弁体を眺めたとき、前記枠体の一部が隠れて視認できないことを特徴とする請求項4記載の弁体。

【請求項6】

前記連通口を介して前記プロセスチャンバ側から前記弁体を眺める方向に沿う断面において、前記枠体及び前記対向部材の隙間がラビリンス構造を呈することを特徴とする請求項4又は5記載の弁体。

【請求項7】

前記対向部材は分割可能に構成されていることを特徴とする請求項4乃至6のいずれか1項に記載の弁体。

【請求項8】

前記連通口は壁部材に開口する穴からなり、該穴の側面は保護部材で覆われることを特徴とする請求項1乃至7のいずれか1項に記載の弁体。

【請求項9】

前記保護部材が被覆部材の一部を隠すことを特徴とする請求項8記載の弁体。

【請求項10】

基板に所定の処理を施すプロセスチャンバと該プロセスチャンバへ前記基板を搬送するトランスファチャンバとを備える基板処理システムにおいて前記プロセスチャンバ及び前記トランスファチャンバを連通する連通口を開放又は遮断する弁体を有するゲートバルブであって、

前記弁体は、

移動可能な本体と、

該本体に取り付けられるとともに、前記本体から取り外し可能に構成され、前記弁体が前記連通口を遮断する際、前記連通口を介して前記プロセスチャンバと対向する対向部材を有する被覆部材とを有し、

前記弁体が前記連通口を遮断する際、前記連通口を介して前記プロセスチャンバ側から前記弁体を眺めたとき、前記連通口内において前記対向部材の全てを視認することができることを特徴とするゲートバルブ。

【請求項11】

前記被覆部材は、前記対向部材を囲む枠体を有し、該枠体は分割可能に構成されていることを特徴とする請求項10記載のゲートバルブ。

【請求項12】

前記弁体が前記連通口を遮断する際、前記連通口を介して前記プロセスチャンバ側から前記弁体を眺めたとき、前記枠体の一部が隠れて視認できないことを特徴とする請求項10又は11記載のゲートバルブ。

【請求項13】

基板に所定の処理を施すプロセスチャンバと該プロセスチャンバへ前記基板を搬送するトランスファチャンバとを備える基板処理システムであって、

前記プロセスチャンバ及び前記トランスファチャンバを連通する連通口を開放又は遮断する弁体を備え、

前記弁体は、移動可能な本体と、該本体に取り付けられるとともに、前記本体から取り外し可能に構成され、前記弁体が前記連通口を遮断する際、前記連通口を介して前記プロセスチャンバと対向する対向部材を有する被覆部材とを有し、

前記弁体が前記連通口を遮断する際、前記連通口を介して前記プロセスチャンバ側から前記弁体を眺めたとき、前記連通口内において前記対向部材の全てを視認することができることを特徴とする基板処理システム。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【公開番号】特開2013−42077(P2013−42077A)

【公開日】平成25年2月28日(2013.2.28)

【国際特許分類】

【出願番号】特願2011−179570(P2011−179570)

【出願日】平成23年8月19日(2011.8.19)

【出願人】(000219967)東京エレクトロン株式会社 (5,184)

【Fターム(参考)】

【公開日】平成25年2月28日(2013.2.28)

【国際特許分類】

【出願日】平成23年8月19日(2011.8.19)

【出願人】(000219967)東京エレクトロン株式会社 (5,184)

【Fターム(参考)】

[ Back to top ]