摩擦材の解析方法

【課題】摩擦材の分析方法に関し、摩擦材の構成をより正確に分析可能な技術を提供する。

【解決手段】摩擦材の解析方法であって、前記摩擦材からなる試料に対してX線を照射し、該摩擦材の構成要素に関する構成情報を取得する取得ステップと、前記取得ステップで取得された構成情報に基づいて、前記摩擦材の構成要素を視覚的に写し出す出力ステップと、を備え、前記取得ステップでは、前記摩擦材からなる試料に対して焦点寸法が1μm未満のX線を照射することで、該摩擦材を構成する材料と該摩擦材の内部に存在する空隙とを含む該摩擦材の構成要素に関する構成情報を取得する。

【解決手段】摩擦材の解析方法であって、前記摩擦材からなる試料に対してX線を照射し、該摩擦材の構成要素に関する構成情報を取得する取得ステップと、前記取得ステップで取得された構成情報に基づいて、前記摩擦材の構成要素を視覚的に写し出す出力ステップと、を備え、前記取得ステップでは、前記摩擦材からなる試料に対して焦点寸法が1μm未満のX線を照射することで、該摩擦材を構成する材料と該摩擦材の内部に存在する空隙とを含む該摩擦材の構成要素に関する構成情報を取得する。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、摩擦材の解析方法に関する。

【背景技術】

【0002】

固体試料を構成する材料やその内部に含まれる空隙を解析する技術として、水銀圧入法や表面構造解析法が知られている。水銀圧入法は、試料の空隙に水銀を圧入し、圧入する際の圧力と圧入された水銀容積とに基づいて固体試料の空隙を測定する。表面構造解析法は、固体試料の表面に細く絞った電子線やX線を照射することで発生する反射電子や特性X線等を分析する(例えば、特許文献1参照)。

【0003】

また、ゴムと添加剤とを含むゴム組成物に対してX線を照射して得られたCT断層画像により、このゴム組成物における添加物の分散状態を検査するゴム組成物の検査方法に関する技術が知られている(例えば、特許文献2参照)。特許文献2では、ゴム組成物へ照射するX線として、焦点寸法が1μm以下のX線を用いることが開示されている。

【特許文献1】特開2002−116159号公報

【特許文献2】特開2005−249657号公報

【発明の開示】

【発明が解決しようとする課題】

【0004】

自動車や産業機械等のブレーキやクラッチ等には、摩擦材が使用されている。摩擦材は、例えば自動車では重要保安部品に位置づけられるなど、重要な役割を担っている。そして、近年の摩擦材は、従来から重要視されてきた摩擦特性や振動特性に加えて、安全性、環境問題への対応、国際標準化への対応が求められつつある。このような要求に対応するために、摩擦材の構成要素を正確に分析する技術の確立が望まれる。しかし、摩擦材は、非常に多くの材料によって構成され、更に、材料同士の間には微細な空気孔(空隙)が複数形成されているという特徴を有している。その結果、従来の分析技術では、摩擦材を正確に分析することは困難とされていた。

【0005】

例えば、固体試料中に存在する空隙を解析する従来技術として、水銀圧入法や表面構造解析法が知られている。水銀圧入法によれば、空隙に水銀を圧入する際の圧力と圧入された水銀容積とに基づいて固体試料に存在する空隙の量や夫々の空隙の大きさを分析することができる。しかし、係る方法では、凡そ数μm以上の大きさの空隙が、全体積中の何%を占めているといったことしか分析できない。すなわち、水銀圧入法では、空隙が三次元的にどのような形状をしているか、また、空隙がどのように分布しているかといった情報を得ることはできない。更に、水銀圧入法では、水銀を固体試料の外側から圧入するため、外部につながっていない閉じた空隙は測定することができない。

【0006】

また、表面構造解析法によれば、固体試料の表面に細く絞った電子線やX線を照射することで発生する反射電子や特性X線等を分析することで、固体試料に含まれる材料成分とその分布を特定することができる。しかし、従来の表面構造解析法にて固体試料の構成要素を三次元的に解析する場合、この手法の1回の測定で得られる情報(元素組成、凹凸)は原理的に、表面から凡そ数100μm以下である。従って、材料成分の三次元的にどのような形状、分布しているかといった情報を得る為には、固体試料を薄くスライスした大量のサンプルの元素組成や凹凸情報を測定して、それを三次元画像として構成する必要があり多大な時間を必要とする。また、より高分解の材料構成情報を得ようとすると固体試料を薄くスライスする必要がある。しかし薄くスライスするには、限界があり、更に、薄く加工する際、材料の形状や分布が破壊されてしまい、正確な分析を行うことができないとい

った問題がある。

【0007】

なお、焦点寸法が1μm以下のX線をゴム組成物に対して照射することでゴム組成物を検査する方法が知られている。しかしながら、この技術は、ゴム組成物を検査するものであり、ゴム組成物とは構成要素が異なる摩擦材、すなわち、非常に多くの材料からなるとともに材料同士の間に微細な空隙を複数有する摩擦材の分析を想定したものではない。

【0008】

本発明は、上記の問題に鑑みなされたものであり、摩擦材の分析方法に関し、摩擦材の構成をより正確に分析可能な技術を提供することを課題とする。

【課題を解決するための手段】

【0009】

本発明では、摩擦材からなる試料に対して、焦点寸法が1μm未満のX線を照射し、摩擦材の構成要素に関する情報を取得し、摩擦材の構成を視覚的に映し出すこととした。

【0010】

より詳細には、本発明は、摩擦材の解析方法であって、前記摩擦材からなる試料に対してX線を照射し、該摩擦材の構成要素に関する構成情報を取得する取得ステップと、前記取得ステップで取得された構成情報に基づいて、前記摩擦材の構成要素を視覚的に写し出す出力ステップと、を備え、前記取得ステップでは、前記摩擦材からなる試料に対して焦点寸法が1μm未満のX線を照射することで、該摩擦材を構成する材料と該摩擦材の内部に存在する空隙とを含む前記摩擦材の構成要素に関する構成情報が取得される。焦点寸法とは、原則として、X線管からX線が照射される窓口(点)の大きさを意味する。但し、X線装置によっては焦点寸法の定義が異なる場合も想定されるが、本発明では、使用するX線装置の定義に従って照射するX線の焦点寸法が1μmを下回っていればよい。なお、本発明では、焦点寸法を1μm未満としたが、これは、摩擦材を構成する材料には、例えば摩擦係数を確保するための研削材として、1μm未満のものも存在し、また、摩擦材の内部には1μm未満の空隙が多数存在することから、このような摩擦材を構成する材料の粒径や分布、および空隙の大きさや分布を特定し詳細に分析するためには、1μm未満が好ましいと考えられるからである。

【0011】

本発明によれば、焦点寸法が1μm未満のX線を、摩擦材からなる試料に照射することで、摩擦材の構成要素を視覚化するときの分解能が向上する。その結果、従来よりも摩擦材の構成をより詳細に分析することが可能となる。また、従来の表面構造解析法にて固体試料の構成要素を三次元的に解析する場合、固体試料を連続的に薄くスライスしなければならなかった。例えばこの手法で1μmの分解能を得ようとすると、厚さ1μm未満のサンプルを作製する必要がある。摩擦材のような有機物、金属、セラミックス様々な形状、大きさで含まれた状態で構成されている複合材料において、含まれている材料の破壊や脱落なく、加工によって失われる情報も少なく高精度に加工することは事実上不可能である。これに対し、本発明によれば、焦点寸法が1μm未満のX線を、摩擦材からなる試料に照射することで、試料を薄くスライスすることなく試料の分析を行うことができるので、より正確な摩擦材の構成を確認することができる。

【0012】

取得ステップでは、摩擦材の構成要素に関する情報が取得される。より具体的には、摩擦材からなる試料に対してX線を照射、つまり、摩擦材の内部へX線を通過させ通過してきたX線を二次元検出器で検出して、その情報をコンピュータで計算することで構成情報が取得される。本発明では、焦点寸法が1μm未満のX線が照射される。このようなX線を照射することで、非常に多くの材料からなるとともに材料同士の間に微細な空隙を複数有する摩擦材の分析における分解能を高めることができる。なお、構成情報とは、摩擦材を構成する材料の種類や材料の大きさ、また、摩擦材の内部に存在する空隙の大きさや位置など、を含む摩擦材の構成要素に関する情報を意味する。

【0013】

なお、X線CT(Computed Tomography)の中でも最も分解能が高い解析手法として、電子が磁場で曲げられたときに発生するSR(Synchrotron Radiation、シンクロトロン放射光)を利用した解析手法が知られている。この解析手法を摩擦材の解析に利用することでも摩擦材の分析を行うことができる。シンクロトロン放射光を用いた解析を行える施設としては、国内であれば、Spring-8(Super Photon ring-8)、海外であれば、APS(Advanced Photon Source)、ESRF(European Synchrotron Radiation Facility)が知られている。但し、このような施設は設置数がまだまだ少ないことから、利用回数に制限がある。これに対し焦点寸法が1μm未満のX線を照射可能なX線源(X線装置)であれば、シンクロトロン放射光を照射可能な施設よりも数も多く利用し易いことから、解析の際の利便性を高めることができる。

【0014】

出力ステップでは、構成情報に基づいて摩擦材の構成要素が視覚的に映し出される。視覚的に映し出すとは、例えばディスプレイ等の表示装置を通じて、摩擦材の構成を二次元又は三次元的に映し出すことを意味する。本発明によれば、焦点寸法が1μm未満のX線を用いることで、摩擦材の構成要素に関するより詳細な情報を取得することができ、このような詳細な情報に基づいて視覚的に映し出すことで、摩擦材の構成要素をより正確に把握することが可能となる。

【0015】

ここで、本発明において、前記摩擦材からなる試料は、所定の大きさに加工されたものであり、該所定の大きさは、前記X線を照射するX線装置の出力と前記試料の線吸収係数によって決定されるようにしてもよい。上記のように予め加工した摩擦材からなる試料に対してX線を照射することで、解析の精度をより高めることができる。

【0016】

また、本発明において、前記出力ステップでは、前記取得ステップで取得された構成情報に基づいて、二次元画像を生成する二次元画像生成ステップと、前記二次元画像生成ステップで生成された二次元画像に基づいて三次元画像を生成する三次元画像生成ステップと、を実行することで、前記摩擦材の構成要素を視覚的に映し出すようにしてもよい。

【0017】

取得ステップで取得された構成情報に基づいて、最終的に三次元画像を生成することで、摩擦材を立体的に捉えることが可能となる。なお、二次元画像の生成、三次元画像の生成は、既存のプログラムによって行うことができる。例えば、取得ステップで取得された構成情報に基づいてCT(Computed Tomography)画像を生成するプログラムとして、Filtered Back Projection法を利用したものが例示される。

【0018】

本発明によれば、従来、詳細が不明であった摩擦材中の空隙を含む構成要素の三次元的な構造や材料同士の相関分布などを明らかにすることができる。また、これにより、これまで明確に解明されていなかった成形パッドに含まれる材料の粒度や形状を解明することができる。更に、バインダ樹脂の熱硬化時の発砲など摩擦材の製造プロセスにおける影響因子の関係を解明することができる。その結果、摩擦材中の空隙を含む構成要素の三次元分布のコントロールが可能となり、更に、三次元分布のコントロールを可能とすることで摩擦性能のコントロールも可能となる。

【0019】

また、従来の表面構造解析法では、試料の分析に非常に多くの時間を費やしていたが、本発明によれば、分析時間の大幅な短縮を図ることが可能となる。その結果、摩擦材の開発過程における工程数も大幅に削減することができ、摩擦材の製造コストの削減を図ることも可能となる。

【0020】

また、本発明は、前記三次元画像生成ステップで生成された三次元画像を分析し、前記摩擦材を構成する所定の構成要素を抽出し、抽出した構成要素を視覚的に映し出す抽出ステップを更に備える構成としてもよい。

【0021】

上述したように、摩擦材は、多くの材料と材料同士の間に形成される微細な空隙とを含む構成要素によって形成されている。従って、単に摩擦材を三次元的に映し出すだけでは、例えば各材料の粒径、空隙の配置位置や大きさ等を十分に把握できない虞もある。そこで、本発明では、摩擦材を構成する構成要素から所定の構成要素を抽出し、抽出した構成要素を視覚的に映し出すことで、材料の粒径や空隙の配置位置等をより明確に確認できるようにした。

【0022】

構成要素の抽出は、抽出したい材料や空隙に対応する、構成要素の線吸収係数μを抽出することで行うことができる。三次元画像の各画素の濃淡は、この線吸収係数μに対応している。従って、例えば空隙に対応する画素値のみを抽出し、これを視覚的に映し出すことで、摩擦材の内部において空隙がどのように存在しているかを三次元的に確認することが可能となる。

【0023】

なお、本発明は、上述したいずれかの機能を実現させる装置、又はプログラムであってもよい。更に、本発明は、そのようなプログラムを記録したコンピュータが読み取り可能な記録媒体であってもよい。

【発明の効果】

【0024】

本発明によれば、摩擦材の分析方法に関し、摩擦材の構成をより正確に分析可能な技術を提供することができる。

【発明を実施するための最良の形態】

【0025】

次に、本発明の摩擦材の解析方法の実施形態について、実際に行った実験を例に図面に基づいて説明する。

【実施例1】

【0026】

<分析フロー>

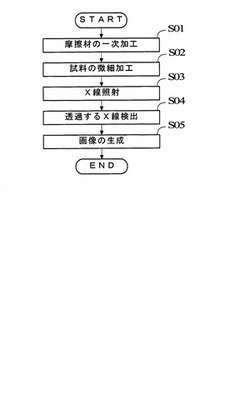

図1は、実施例1の摩擦材の分析方法のフローを示す。ステップS01では、摩擦材が所定の大きさに一次加工される。具体的には、摩擦材が3×3×10mmの直方体の試料に切断される。次にステップS02では、切断された試料に微細加工が施される。すなわち、直方体に切断された試料が、例えば、φ0.6×10mmの円筒形の試料に加工される。試料の加工が完了すると、ステップS03へ進む。なお、上記はあくまで一例にすぎない。摩擦材からなる試料のサイズは、X線を照射するX線装置の出力、X線の波長、摩擦材の構成要素の線吸収係数によって適宜調整することができる。

【0027】

ステップS03では、試料に対して焦点寸法が0.4μmのX線が照射される。続いて、ステップS04では、試料を透過するX線が検出される。ステップS03におけるX線を照射する工程と、ステップS04における透過するX線が検出される工程は、本発明の取得ステップに相当する。すなわち、X線を照射し、透過するX線が検出されることで、試料(摩擦材)の構成要素に関する構成情報を取得することができる。

【0028】

(実験装置)

ここで、実施例1で使用した実験装置について説明する。実施例1では、X線装置として、マイクロフォーカスX線透視装置SMX−160LT(島津製作所製)を用いた。このX線装置の性能は、以下の通りである。すなわち、X線源のフィラメントはLaB6、焦点寸法は最小0.4μm、管電圧は最大160kV、管電流は最大200μA、線源ワーク間の最小距離は0.5mmである。なお、上記は一例にすぎず、同性能を有する装置であればよく、利用可能なX線装置は、上記に限定されない。すなわち、より焦点寸法が小さいX線を用いてもよい。例えば、より焦点寸法が小さいX線を照射可能なX線装置と

しては、焦点寸法が0.1μmであるX線装置(東研X線検査株式会社製)が例示される。

【0029】

(測定条件)

次に、実施例1の測定条件の詳細について説明する。試料には、市販のブレーキパッドAと、同じく市販のブレーキパッドBとを用いた。これらの試料は、上述したステップS01、02を実行することでφ0.6×10mmの円筒形に加工されたものである。焦点寸法は0.4μm、管電圧は65kV、管電流は40μA、X線源ワーク間の距離6.9mm、ピクセル数は512×512とし、ピクセルサイズは2.5μm/pixelとした。投影数は、1200とした。

【0030】

摩擦材の分析方法のフローの説明に戻る。ステップS04において試料を通過するX線の検出が完了すると、ステップS05では、検出されたデータに基づいて画像の生成が行われる(本発明の出力ステップに相当する。)。実施例1では、X線装置の検出器で測定された測定データに基づいてimg形式の画像が生成される。次に、このimg形式の画像からTIFF形式のCT画像がCT画像変換プログラムによって変換される。なお、img形式の画像からTIFF形式のCT画像への変換は、公知のCT画像変換プログラムを用いて行えばよい。試料を透過したX線に基づいて二次元画像を生成する技術や、生成された二次元画像に基づいて三次元画像を生成する技術としては、様々なものが知られている。従って、CT画像を生成する手順は、上記に限定されるものではない。既存の画像生成技術を適宜応用して、CT画像を生成することができる。

【0031】

ここで、図2、図3は、生成されたCT像の一例を示す。図2は、円筒形に加工されたパッドAのCT像であり、図3は、同じく円筒形に加工されたパッドBのCT像である。より詳細には、図2Aは、パッドAのCT像であって、径方向の断層面像、図2Bは、パッドAのCT像であって、長手方向の断層面像を示す。また、図3Aは、パッドBのCT像であって、径方向の断層面像、図3Bは、パッドBのCT像であって、長手方向の断層面像を示す。各画素の濃淡は、構成要素の線吸収係数μに対応しており、線吸収係数μは、試料を構成する各構成要素、すなわち、材料の密度と含有元素に対応している。すなわち、線吸収係数μは、各材料に含まれる元素と組成によって決定される質量吸収係数μ/ρと質量密度ρとの積によって評価することができる。従って、材料毎の線吸収係数を予め特定しておくことで、各画素値に対応する材料や空隙を特定することができる。

【0032】

なお、図2、図3に示されるCT像の白黒濃淡諧調は、上記線吸収係数μの値に比例して設定されている。すなわち、白黒濃淡諧調は、線吸収係数μの値が大きいほど白く映し出され、線吸収係数μの値が小さいほど黒く映し出されるように設定されている。白黒濃淡諧調は、解析の目的、試料に含まれる材料の大きさや種類等に応じて決定することができる。

【0033】

以上を踏まえて図2のCT像と、図3のCT像とを比較すると、図3に示すパッドBに比べて、図2に示すパッドAは、摩擦材を構成する材料の粒径が大きいことが確認できる。また、試料に含まれる空隙に着目すると、例えば図3Bに示す領域1(図3において楕円で囲まれた領域)において空隙が存在していることが確認できた。図2に示すパッドAと図3に示すパッドBとを比較すると、パッドAに含まれる空隙の方が空隙率が高く、また、夫々の空隙が大きいことが確認できた。

【0034】

以上説明した実施例1の摩擦材の分析方法によれば、摩擦材中における材料や空隙の状態を詳細に識別することができる。また、市販のX線装置を用いての分析が可能であることから、これまで明確に解明されていなかった成形パッドに含まれる材料の粒度や形状を容易に解明することができる。更に、バインダ樹脂の熱硬化時の発砲など摩擦材の製造プ

ロセスにおける影響因子の関係を解明することができる。その結果、摩擦材中の空隙を含む構成要素の三次元分布のコントロールが可能となり、更に、三次元分布のコントロールを可能とすることで摩擦性能のコントロールも可能となる。また、実施例1の摩擦材の分析方法によれば、分析時間の大幅な短縮を図ることが可能となる。その結果、摩擦材の開発過程における工程数も大幅に削減することができ、摩擦材の製造コストの削減を図ることも可能となる。

【実施例2】

【0035】

次に、実施例2の摩擦材の分析方法について説明する。図4は、実施例2の摩擦材の分析方法のフローを示す。まず、実施例1の摩擦材の分析方法と同じく、ステップS01からステップS05までの工程が実行される。次に、ステップS06では、ステップS05で生成されたCT像の分析が行われる。

【0036】

すなわち、実施例1では、ステップS01からステップS05の処理を実行することで摩擦材からなる試料のCT像が生成された。そして、生成されたCT像は、例えばパッドAとパッドBといったように二種の試料を比較することで、夫々の違いを確認することができた。これに対し、実施例2の摩擦材の分析方法では、ステップS05で生成されたCT像をより詳細に分析するものである。

【0037】

なお、CT像の詳細な分析は、例えば、摩擦材を構成する材料や摩擦材同士の間に形成される空隙の画素値に対応する座標や領域の画素値、又はそれらの統計値(平均値や偏差値)等を解析することで行うことができる。このような解析は、既存のCT画像解析プログラムを利用することで行うことができる。実施例2では、マイクロフォーカスX線透視装置SMX−160LTに付属の画像解析ソフトX-ray Image Viewer(島津製作所製)により行った。

【0038】

ここで、図5は、パッドBを構成する材料の線吸収係数μを示す。なお、線吸収係数μは、Mokβの波長(X線管のターゲットに金属モリブデンを用いることで得られる波長)に相当する波長0.631Åにおける質量吸収係数より算出したものである。同図に示すようにパッドBは、金属繊維1、金属粉1、研削材1といったように複数の材料によって構成されているが、材料毎に線吸収係数μが設定されている。従って、予め材料毎の線吸収係数μを算出しておき、これとCT像における画素値とを対応させることで、CT像における材料を特定することが可能となる。

【0039】

ここで、ステップS06で行われるCT像の分析は、試料を構成する所定の材料を抽出し、これを表示するようにしてもよい。なお、このような処理は、本発明の抽出ステップに相当する。具体的には、例えばステップS05で得られたCT画像における濃淡に所定の閾値を設けて、濃淡の幅を調整することで特定の材料や空隙等を抽出することができ、更に二次元画像を再構成することで三次元表示してある材料の空間的な位置関係を示すことができる。

【0040】

このような画像処理は、既存の各種プログラムによって行うことができる。実施例2では、マイクロフォーカスX線透視装置SMX−160LTに付属の画像解析ソフトX-ray Image Viewer(島津製作所製)を用いた。ここで、図6は、図3に示すパッドAのCT像を画像処理したものである。また、図7は、図4に示すパッドBのCT像を画像処理したものである。より詳細には、CT像のうち、表示する濃淡に閾値を設けて濃淡の幅を調整することで一定範囲の画素値の部分のみを抽出し、更に、三次元化したものである。

【0041】

図6に示すY、図7に示すZ(両図における最も明るい部分)が、金属繊維1と金属粉1に相当する。例えば、図3と図6とを比較すると、図3における黒い部分、すなわち線

吸収係数の低い材料を除いて、濃淡の幅を広めて表示することで金属繊維1及び金属粉1と他の材料との識別が容易となる。また、三次元表示することで、試料(摩擦材)に対する金属繊維1及び金属粉1の位置を解析することが可能となる。

【0042】

なお、実施例2では、金属繊維1及び金属粉1を抽出することとしたが、同様の手順により、摩擦材を構成する他の材料の粒径や分布等を確認することができる。また、空隙の大きさや分布を分析することが可能となる。そして、全ての構成材料の分析を実行することで、従来難しいとされていた摩擦材を構成する構成要素の三次元的な存在量、粒度分布、均一性などの統計量を定量的に求めることが可能となる。そして、これらの結果に基づいて、材料間でのこのような統計量の相関を得ることも可能となる。

【0043】

以上、本発明の好適な実施形態を説明したが、本発明の摩擦材の解析方法はこれらに限らず、可能な限りこれらの組合せを含むことができる。なお、本実施例では、X線装置に付属のプログラムによってCT像の生成や解析を行った。すなわち、実験装置のコンピュータに上述した所定のプログラムを実行させることでCT像の生成や解析等を行った。但し、CT像の生成や解析の方法は、これに限定されるものではない。実験装置で得られた測定データを可搬型の記録媒体等に保存し、実験装置とは異なるコンピュータに上記所定のプログラムを実行させることでCT像の生成等を行ってもよい。コンピュータは、CPU、メモリ、ディスプレイを備えるものであって、上記所定のプログラムを実行可能なものであればよい。

【図面の簡単な説明】

【0044】

【図1】実施例1の摩擦材の分析方法のフローを示す。

【図2A】パッドAのCT像であって、径方向の断層面像を示す。

【図2B】パッドAのCT像であって、長手方向の断層面像を示す。

【図3A】パッドBのCT像であって、径方向の断層面像を示す。

【図3B】パッドBのCT像であって、長手方向の断層面像を示す。

【図4】実施例2の摩擦材の分析方法のフローを示す。

【図5】パッドBを構成する材料の線吸収係数μを示す。

【図6】図2に示すパッドAのCT像を画像処理したものを示す。

【図7】図3に示すパッドBのCT像を画像処理したものを示す。

【符号の説明】

【0045】

Y,Z・・・金属繊維1又は金属粉1

【技術分野】

【0001】

本発明は、摩擦材の解析方法に関する。

【背景技術】

【0002】

固体試料を構成する材料やその内部に含まれる空隙を解析する技術として、水銀圧入法や表面構造解析法が知られている。水銀圧入法は、試料の空隙に水銀を圧入し、圧入する際の圧力と圧入された水銀容積とに基づいて固体試料の空隙を測定する。表面構造解析法は、固体試料の表面に細く絞った電子線やX線を照射することで発生する反射電子や特性X線等を分析する(例えば、特許文献1参照)。

【0003】

また、ゴムと添加剤とを含むゴム組成物に対してX線を照射して得られたCT断層画像により、このゴム組成物における添加物の分散状態を検査するゴム組成物の検査方法に関する技術が知られている(例えば、特許文献2参照)。特許文献2では、ゴム組成物へ照射するX線として、焦点寸法が1μm以下のX線を用いることが開示されている。

【特許文献1】特開2002−116159号公報

【特許文献2】特開2005−249657号公報

【発明の開示】

【発明が解決しようとする課題】

【0004】

自動車や産業機械等のブレーキやクラッチ等には、摩擦材が使用されている。摩擦材は、例えば自動車では重要保安部品に位置づけられるなど、重要な役割を担っている。そして、近年の摩擦材は、従来から重要視されてきた摩擦特性や振動特性に加えて、安全性、環境問題への対応、国際標準化への対応が求められつつある。このような要求に対応するために、摩擦材の構成要素を正確に分析する技術の確立が望まれる。しかし、摩擦材は、非常に多くの材料によって構成され、更に、材料同士の間には微細な空気孔(空隙)が複数形成されているという特徴を有している。その結果、従来の分析技術では、摩擦材を正確に分析することは困難とされていた。

【0005】

例えば、固体試料中に存在する空隙を解析する従来技術として、水銀圧入法や表面構造解析法が知られている。水銀圧入法によれば、空隙に水銀を圧入する際の圧力と圧入された水銀容積とに基づいて固体試料に存在する空隙の量や夫々の空隙の大きさを分析することができる。しかし、係る方法では、凡そ数μm以上の大きさの空隙が、全体積中の何%を占めているといったことしか分析できない。すなわち、水銀圧入法では、空隙が三次元的にどのような形状をしているか、また、空隙がどのように分布しているかといった情報を得ることはできない。更に、水銀圧入法では、水銀を固体試料の外側から圧入するため、外部につながっていない閉じた空隙は測定することができない。

【0006】

また、表面構造解析法によれば、固体試料の表面に細く絞った電子線やX線を照射することで発生する反射電子や特性X線等を分析することで、固体試料に含まれる材料成分とその分布を特定することができる。しかし、従来の表面構造解析法にて固体試料の構成要素を三次元的に解析する場合、この手法の1回の測定で得られる情報(元素組成、凹凸)は原理的に、表面から凡そ数100μm以下である。従って、材料成分の三次元的にどのような形状、分布しているかといった情報を得る為には、固体試料を薄くスライスした大量のサンプルの元素組成や凹凸情報を測定して、それを三次元画像として構成する必要があり多大な時間を必要とする。また、より高分解の材料構成情報を得ようとすると固体試料を薄くスライスする必要がある。しかし薄くスライスするには、限界があり、更に、薄く加工する際、材料の形状や分布が破壊されてしまい、正確な分析を行うことができないとい

った問題がある。

【0007】

なお、焦点寸法が1μm以下のX線をゴム組成物に対して照射することでゴム組成物を検査する方法が知られている。しかしながら、この技術は、ゴム組成物を検査するものであり、ゴム組成物とは構成要素が異なる摩擦材、すなわち、非常に多くの材料からなるとともに材料同士の間に微細な空隙を複数有する摩擦材の分析を想定したものではない。

【0008】

本発明は、上記の問題に鑑みなされたものであり、摩擦材の分析方法に関し、摩擦材の構成をより正確に分析可能な技術を提供することを課題とする。

【課題を解決するための手段】

【0009】

本発明では、摩擦材からなる試料に対して、焦点寸法が1μm未満のX線を照射し、摩擦材の構成要素に関する情報を取得し、摩擦材の構成を視覚的に映し出すこととした。

【0010】

より詳細には、本発明は、摩擦材の解析方法であって、前記摩擦材からなる試料に対してX線を照射し、該摩擦材の構成要素に関する構成情報を取得する取得ステップと、前記取得ステップで取得された構成情報に基づいて、前記摩擦材の構成要素を視覚的に写し出す出力ステップと、を備え、前記取得ステップでは、前記摩擦材からなる試料に対して焦点寸法が1μm未満のX線を照射することで、該摩擦材を構成する材料と該摩擦材の内部に存在する空隙とを含む前記摩擦材の構成要素に関する構成情報が取得される。焦点寸法とは、原則として、X線管からX線が照射される窓口(点)の大きさを意味する。但し、X線装置によっては焦点寸法の定義が異なる場合も想定されるが、本発明では、使用するX線装置の定義に従って照射するX線の焦点寸法が1μmを下回っていればよい。なお、本発明では、焦点寸法を1μm未満としたが、これは、摩擦材を構成する材料には、例えば摩擦係数を確保するための研削材として、1μm未満のものも存在し、また、摩擦材の内部には1μm未満の空隙が多数存在することから、このような摩擦材を構成する材料の粒径や分布、および空隙の大きさや分布を特定し詳細に分析するためには、1μm未満が好ましいと考えられるからである。

【0011】

本発明によれば、焦点寸法が1μm未満のX線を、摩擦材からなる試料に照射することで、摩擦材の構成要素を視覚化するときの分解能が向上する。その結果、従来よりも摩擦材の構成をより詳細に分析することが可能となる。また、従来の表面構造解析法にて固体試料の構成要素を三次元的に解析する場合、固体試料を連続的に薄くスライスしなければならなかった。例えばこの手法で1μmの分解能を得ようとすると、厚さ1μm未満のサンプルを作製する必要がある。摩擦材のような有機物、金属、セラミックス様々な形状、大きさで含まれた状態で構成されている複合材料において、含まれている材料の破壊や脱落なく、加工によって失われる情報も少なく高精度に加工することは事実上不可能である。これに対し、本発明によれば、焦点寸法が1μm未満のX線を、摩擦材からなる試料に照射することで、試料を薄くスライスすることなく試料の分析を行うことができるので、より正確な摩擦材の構成を確認することができる。

【0012】

取得ステップでは、摩擦材の構成要素に関する情報が取得される。より具体的には、摩擦材からなる試料に対してX線を照射、つまり、摩擦材の内部へX線を通過させ通過してきたX線を二次元検出器で検出して、その情報をコンピュータで計算することで構成情報が取得される。本発明では、焦点寸法が1μm未満のX線が照射される。このようなX線を照射することで、非常に多くの材料からなるとともに材料同士の間に微細な空隙を複数有する摩擦材の分析における分解能を高めることができる。なお、構成情報とは、摩擦材を構成する材料の種類や材料の大きさ、また、摩擦材の内部に存在する空隙の大きさや位置など、を含む摩擦材の構成要素に関する情報を意味する。

【0013】

なお、X線CT(Computed Tomography)の中でも最も分解能が高い解析手法として、電子が磁場で曲げられたときに発生するSR(Synchrotron Radiation、シンクロトロン放射光)を利用した解析手法が知られている。この解析手法を摩擦材の解析に利用することでも摩擦材の分析を行うことができる。シンクロトロン放射光を用いた解析を行える施設としては、国内であれば、Spring-8(Super Photon ring-8)、海外であれば、APS(Advanced Photon Source)、ESRF(European Synchrotron Radiation Facility)が知られている。但し、このような施設は設置数がまだまだ少ないことから、利用回数に制限がある。これに対し焦点寸法が1μm未満のX線を照射可能なX線源(X線装置)であれば、シンクロトロン放射光を照射可能な施設よりも数も多く利用し易いことから、解析の際の利便性を高めることができる。

【0014】

出力ステップでは、構成情報に基づいて摩擦材の構成要素が視覚的に映し出される。視覚的に映し出すとは、例えばディスプレイ等の表示装置を通じて、摩擦材の構成を二次元又は三次元的に映し出すことを意味する。本発明によれば、焦点寸法が1μm未満のX線を用いることで、摩擦材の構成要素に関するより詳細な情報を取得することができ、このような詳細な情報に基づいて視覚的に映し出すことで、摩擦材の構成要素をより正確に把握することが可能となる。

【0015】

ここで、本発明において、前記摩擦材からなる試料は、所定の大きさに加工されたものであり、該所定の大きさは、前記X線を照射するX線装置の出力と前記試料の線吸収係数によって決定されるようにしてもよい。上記のように予め加工した摩擦材からなる試料に対してX線を照射することで、解析の精度をより高めることができる。

【0016】

また、本発明において、前記出力ステップでは、前記取得ステップで取得された構成情報に基づいて、二次元画像を生成する二次元画像生成ステップと、前記二次元画像生成ステップで生成された二次元画像に基づいて三次元画像を生成する三次元画像生成ステップと、を実行することで、前記摩擦材の構成要素を視覚的に映し出すようにしてもよい。

【0017】

取得ステップで取得された構成情報に基づいて、最終的に三次元画像を生成することで、摩擦材を立体的に捉えることが可能となる。なお、二次元画像の生成、三次元画像の生成は、既存のプログラムによって行うことができる。例えば、取得ステップで取得された構成情報に基づいてCT(Computed Tomography)画像を生成するプログラムとして、Filtered Back Projection法を利用したものが例示される。

【0018】

本発明によれば、従来、詳細が不明であった摩擦材中の空隙を含む構成要素の三次元的な構造や材料同士の相関分布などを明らかにすることができる。また、これにより、これまで明確に解明されていなかった成形パッドに含まれる材料の粒度や形状を解明することができる。更に、バインダ樹脂の熱硬化時の発砲など摩擦材の製造プロセスにおける影響因子の関係を解明することができる。その結果、摩擦材中の空隙を含む構成要素の三次元分布のコントロールが可能となり、更に、三次元分布のコントロールを可能とすることで摩擦性能のコントロールも可能となる。

【0019】

また、従来の表面構造解析法では、試料の分析に非常に多くの時間を費やしていたが、本発明によれば、分析時間の大幅な短縮を図ることが可能となる。その結果、摩擦材の開発過程における工程数も大幅に削減することができ、摩擦材の製造コストの削減を図ることも可能となる。

【0020】

また、本発明は、前記三次元画像生成ステップで生成された三次元画像を分析し、前記摩擦材を構成する所定の構成要素を抽出し、抽出した構成要素を視覚的に映し出す抽出ステップを更に備える構成としてもよい。

【0021】

上述したように、摩擦材は、多くの材料と材料同士の間に形成される微細な空隙とを含む構成要素によって形成されている。従って、単に摩擦材を三次元的に映し出すだけでは、例えば各材料の粒径、空隙の配置位置や大きさ等を十分に把握できない虞もある。そこで、本発明では、摩擦材を構成する構成要素から所定の構成要素を抽出し、抽出した構成要素を視覚的に映し出すことで、材料の粒径や空隙の配置位置等をより明確に確認できるようにした。

【0022】

構成要素の抽出は、抽出したい材料や空隙に対応する、構成要素の線吸収係数μを抽出することで行うことができる。三次元画像の各画素の濃淡は、この線吸収係数μに対応している。従って、例えば空隙に対応する画素値のみを抽出し、これを視覚的に映し出すことで、摩擦材の内部において空隙がどのように存在しているかを三次元的に確認することが可能となる。

【0023】

なお、本発明は、上述したいずれかの機能を実現させる装置、又はプログラムであってもよい。更に、本発明は、そのようなプログラムを記録したコンピュータが読み取り可能な記録媒体であってもよい。

【発明の効果】

【0024】

本発明によれば、摩擦材の分析方法に関し、摩擦材の構成をより正確に分析可能な技術を提供することができる。

【発明を実施するための最良の形態】

【0025】

次に、本発明の摩擦材の解析方法の実施形態について、実際に行った実験を例に図面に基づいて説明する。

【実施例1】

【0026】

<分析フロー>

図1は、実施例1の摩擦材の分析方法のフローを示す。ステップS01では、摩擦材が所定の大きさに一次加工される。具体的には、摩擦材が3×3×10mmの直方体の試料に切断される。次にステップS02では、切断された試料に微細加工が施される。すなわち、直方体に切断された試料が、例えば、φ0.6×10mmの円筒形の試料に加工される。試料の加工が完了すると、ステップS03へ進む。なお、上記はあくまで一例にすぎない。摩擦材からなる試料のサイズは、X線を照射するX線装置の出力、X線の波長、摩擦材の構成要素の線吸収係数によって適宜調整することができる。

【0027】

ステップS03では、試料に対して焦点寸法が0.4μmのX線が照射される。続いて、ステップS04では、試料を透過するX線が検出される。ステップS03におけるX線を照射する工程と、ステップS04における透過するX線が検出される工程は、本発明の取得ステップに相当する。すなわち、X線を照射し、透過するX線が検出されることで、試料(摩擦材)の構成要素に関する構成情報を取得することができる。

【0028】

(実験装置)

ここで、実施例1で使用した実験装置について説明する。実施例1では、X線装置として、マイクロフォーカスX線透視装置SMX−160LT(島津製作所製)を用いた。このX線装置の性能は、以下の通りである。すなわち、X線源のフィラメントはLaB6、焦点寸法は最小0.4μm、管電圧は最大160kV、管電流は最大200μA、線源ワーク間の最小距離は0.5mmである。なお、上記は一例にすぎず、同性能を有する装置であればよく、利用可能なX線装置は、上記に限定されない。すなわち、より焦点寸法が小さいX線を用いてもよい。例えば、より焦点寸法が小さいX線を照射可能なX線装置と

しては、焦点寸法が0.1μmであるX線装置(東研X線検査株式会社製)が例示される。

【0029】

(測定条件)

次に、実施例1の測定条件の詳細について説明する。試料には、市販のブレーキパッドAと、同じく市販のブレーキパッドBとを用いた。これらの試料は、上述したステップS01、02を実行することでφ0.6×10mmの円筒形に加工されたものである。焦点寸法は0.4μm、管電圧は65kV、管電流は40μA、X線源ワーク間の距離6.9mm、ピクセル数は512×512とし、ピクセルサイズは2.5μm/pixelとした。投影数は、1200とした。

【0030】

摩擦材の分析方法のフローの説明に戻る。ステップS04において試料を通過するX線の検出が完了すると、ステップS05では、検出されたデータに基づいて画像の生成が行われる(本発明の出力ステップに相当する。)。実施例1では、X線装置の検出器で測定された測定データに基づいてimg形式の画像が生成される。次に、このimg形式の画像からTIFF形式のCT画像がCT画像変換プログラムによって変換される。なお、img形式の画像からTIFF形式のCT画像への変換は、公知のCT画像変換プログラムを用いて行えばよい。試料を透過したX線に基づいて二次元画像を生成する技術や、生成された二次元画像に基づいて三次元画像を生成する技術としては、様々なものが知られている。従って、CT画像を生成する手順は、上記に限定されるものではない。既存の画像生成技術を適宜応用して、CT画像を生成することができる。

【0031】

ここで、図2、図3は、生成されたCT像の一例を示す。図2は、円筒形に加工されたパッドAのCT像であり、図3は、同じく円筒形に加工されたパッドBのCT像である。より詳細には、図2Aは、パッドAのCT像であって、径方向の断層面像、図2Bは、パッドAのCT像であって、長手方向の断層面像を示す。また、図3Aは、パッドBのCT像であって、径方向の断層面像、図3Bは、パッドBのCT像であって、長手方向の断層面像を示す。各画素の濃淡は、構成要素の線吸収係数μに対応しており、線吸収係数μは、試料を構成する各構成要素、すなわち、材料の密度と含有元素に対応している。すなわち、線吸収係数μは、各材料に含まれる元素と組成によって決定される質量吸収係数μ/ρと質量密度ρとの積によって評価することができる。従って、材料毎の線吸収係数を予め特定しておくことで、各画素値に対応する材料や空隙を特定することができる。

【0032】

なお、図2、図3に示されるCT像の白黒濃淡諧調は、上記線吸収係数μの値に比例して設定されている。すなわち、白黒濃淡諧調は、線吸収係数μの値が大きいほど白く映し出され、線吸収係数μの値が小さいほど黒く映し出されるように設定されている。白黒濃淡諧調は、解析の目的、試料に含まれる材料の大きさや種類等に応じて決定することができる。

【0033】

以上を踏まえて図2のCT像と、図3のCT像とを比較すると、図3に示すパッドBに比べて、図2に示すパッドAは、摩擦材を構成する材料の粒径が大きいことが確認できる。また、試料に含まれる空隙に着目すると、例えば図3Bに示す領域1(図3において楕円で囲まれた領域)において空隙が存在していることが確認できた。図2に示すパッドAと図3に示すパッドBとを比較すると、パッドAに含まれる空隙の方が空隙率が高く、また、夫々の空隙が大きいことが確認できた。

【0034】

以上説明した実施例1の摩擦材の分析方法によれば、摩擦材中における材料や空隙の状態を詳細に識別することができる。また、市販のX線装置を用いての分析が可能であることから、これまで明確に解明されていなかった成形パッドに含まれる材料の粒度や形状を容易に解明することができる。更に、バインダ樹脂の熱硬化時の発砲など摩擦材の製造プ

ロセスにおける影響因子の関係を解明することができる。その結果、摩擦材中の空隙を含む構成要素の三次元分布のコントロールが可能となり、更に、三次元分布のコントロールを可能とすることで摩擦性能のコントロールも可能となる。また、実施例1の摩擦材の分析方法によれば、分析時間の大幅な短縮を図ることが可能となる。その結果、摩擦材の開発過程における工程数も大幅に削減することができ、摩擦材の製造コストの削減を図ることも可能となる。

【実施例2】

【0035】

次に、実施例2の摩擦材の分析方法について説明する。図4は、実施例2の摩擦材の分析方法のフローを示す。まず、実施例1の摩擦材の分析方法と同じく、ステップS01からステップS05までの工程が実行される。次に、ステップS06では、ステップS05で生成されたCT像の分析が行われる。

【0036】

すなわち、実施例1では、ステップS01からステップS05の処理を実行することで摩擦材からなる試料のCT像が生成された。そして、生成されたCT像は、例えばパッドAとパッドBといったように二種の試料を比較することで、夫々の違いを確認することができた。これに対し、実施例2の摩擦材の分析方法では、ステップS05で生成されたCT像をより詳細に分析するものである。

【0037】

なお、CT像の詳細な分析は、例えば、摩擦材を構成する材料や摩擦材同士の間に形成される空隙の画素値に対応する座標や領域の画素値、又はそれらの統計値(平均値や偏差値)等を解析することで行うことができる。このような解析は、既存のCT画像解析プログラムを利用することで行うことができる。実施例2では、マイクロフォーカスX線透視装置SMX−160LTに付属の画像解析ソフトX-ray Image Viewer(島津製作所製)により行った。

【0038】

ここで、図5は、パッドBを構成する材料の線吸収係数μを示す。なお、線吸収係数μは、Mokβの波長(X線管のターゲットに金属モリブデンを用いることで得られる波長)に相当する波長0.631Åにおける質量吸収係数より算出したものである。同図に示すようにパッドBは、金属繊維1、金属粉1、研削材1といったように複数の材料によって構成されているが、材料毎に線吸収係数μが設定されている。従って、予め材料毎の線吸収係数μを算出しておき、これとCT像における画素値とを対応させることで、CT像における材料を特定することが可能となる。

【0039】

ここで、ステップS06で行われるCT像の分析は、試料を構成する所定の材料を抽出し、これを表示するようにしてもよい。なお、このような処理は、本発明の抽出ステップに相当する。具体的には、例えばステップS05で得られたCT画像における濃淡に所定の閾値を設けて、濃淡の幅を調整することで特定の材料や空隙等を抽出することができ、更に二次元画像を再構成することで三次元表示してある材料の空間的な位置関係を示すことができる。

【0040】

このような画像処理は、既存の各種プログラムによって行うことができる。実施例2では、マイクロフォーカスX線透視装置SMX−160LTに付属の画像解析ソフトX-ray Image Viewer(島津製作所製)を用いた。ここで、図6は、図3に示すパッドAのCT像を画像処理したものである。また、図7は、図4に示すパッドBのCT像を画像処理したものである。より詳細には、CT像のうち、表示する濃淡に閾値を設けて濃淡の幅を調整することで一定範囲の画素値の部分のみを抽出し、更に、三次元化したものである。

【0041】

図6に示すY、図7に示すZ(両図における最も明るい部分)が、金属繊維1と金属粉1に相当する。例えば、図3と図6とを比較すると、図3における黒い部分、すなわち線

吸収係数の低い材料を除いて、濃淡の幅を広めて表示することで金属繊維1及び金属粉1と他の材料との識別が容易となる。また、三次元表示することで、試料(摩擦材)に対する金属繊維1及び金属粉1の位置を解析することが可能となる。

【0042】

なお、実施例2では、金属繊維1及び金属粉1を抽出することとしたが、同様の手順により、摩擦材を構成する他の材料の粒径や分布等を確認することができる。また、空隙の大きさや分布を分析することが可能となる。そして、全ての構成材料の分析を実行することで、従来難しいとされていた摩擦材を構成する構成要素の三次元的な存在量、粒度分布、均一性などの統計量を定量的に求めることが可能となる。そして、これらの結果に基づいて、材料間でのこのような統計量の相関を得ることも可能となる。

【0043】

以上、本発明の好適な実施形態を説明したが、本発明の摩擦材の解析方法はこれらに限らず、可能な限りこれらの組合せを含むことができる。なお、本実施例では、X線装置に付属のプログラムによってCT像の生成や解析を行った。すなわち、実験装置のコンピュータに上述した所定のプログラムを実行させることでCT像の生成や解析等を行った。但し、CT像の生成や解析の方法は、これに限定されるものではない。実験装置で得られた測定データを可搬型の記録媒体等に保存し、実験装置とは異なるコンピュータに上記所定のプログラムを実行させることでCT像の生成等を行ってもよい。コンピュータは、CPU、メモリ、ディスプレイを備えるものであって、上記所定のプログラムを実行可能なものであればよい。

【図面の簡単な説明】

【0044】

【図1】実施例1の摩擦材の分析方法のフローを示す。

【図2A】パッドAのCT像であって、径方向の断層面像を示す。

【図2B】パッドAのCT像であって、長手方向の断層面像を示す。

【図3A】パッドBのCT像であって、径方向の断層面像を示す。

【図3B】パッドBのCT像であって、長手方向の断層面像を示す。

【図4】実施例2の摩擦材の分析方法のフローを示す。

【図5】パッドBを構成する材料の線吸収係数μを示す。

【図6】図2に示すパッドAのCT像を画像処理したものを示す。

【図7】図3に示すパッドBのCT像を画像処理したものを示す。

【符号の説明】

【0045】

Y,Z・・・金属繊維1又は金属粉1

【特許請求の範囲】

【請求項1】

摩擦材の解析方法であって、

前記摩擦材からなる試料に対してX線を照射し、該摩擦材の構成要素に関する構成情報を取得する取得ステップと、

前記取得ステップで取得された構成情報に基づいて、前記摩擦材の構成要素を視覚的に写し出す出力ステップと、を備え、

前記取得ステップでは、前記摩擦材からなる試料に対して焦点寸法が1μm未満のX線を照射することで、該摩擦材を構成する材料と該摩擦材の内部に存在する空隙とを含む前記摩擦材の構成要素に関する構成情報が取得される摩擦材の解析方法。

【請求項2】

前記出力ステップでは、

前記取得ステップで取得された構成情報に基づいて、二次元画像を生成する二次元画像生成ステップと、

前記二次元画像生成ステップで生成された二次元画像に基づいて三次元画像を生成する三次元画像生成ステップと、を実行することで、前記摩擦材の構成要素を視覚的に映し出す、請求項1に記載の摩擦材の解析方法。

【請求項3】

前記三次元画像生成ステップで生成された三次元画像を分析し、前記摩擦材を構成する所定の構成要素を抽出し、抽出した構成要素を視覚的に映し出す抽出ステップを更に備える、請求項2に記載の摩擦材の解析方法。

【請求項1】

摩擦材の解析方法であって、

前記摩擦材からなる試料に対してX線を照射し、該摩擦材の構成要素に関する構成情報を取得する取得ステップと、

前記取得ステップで取得された構成情報に基づいて、前記摩擦材の構成要素を視覚的に写し出す出力ステップと、を備え、

前記取得ステップでは、前記摩擦材からなる試料に対して焦点寸法が1μm未満のX線を照射することで、該摩擦材を構成する材料と該摩擦材の内部に存在する空隙とを含む前記摩擦材の構成要素に関する構成情報が取得される摩擦材の解析方法。

【請求項2】

前記出力ステップでは、

前記取得ステップで取得された構成情報に基づいて、二次元画像を生成する二次元画像生成ステップと、

前記二次元画像生成ステップで生成された二次元画像に基づいて三次元画像を生成する三次元画像生成ステップと、を実行することで、前記摩擦材の構成要素を視覚的に映し出す、請求項1に記載の摩擦材の解析方法。

【請求項3】

前記三次元画像生成ステップで生成された三次元画像を分析し、前記摩擦材を構成する所定の構成要素を抽出し、抽出した構成要素を視覚的に映し出す抽出ステップを更に備える、請求項2に記載の摩擦材の解析方法。

【図1】

【図2A】

【図2B】

【図3A】

【図3B】

【図4】

【図5】

【図6】

【図7】

【図2A】

【図2B】

【図3A】

【図3B】

【図4】

【図5】

【図6】

【図7】

【公開番号】特開2009−288004(P2009−288004A)

【公開日】平成21年12月10日(2009.12.10)

【国際特許分類】

【出願番号】特願2008−139411(P2008−139411)

【出願日】平成20年5月28日(2008.5.28)

【出願人】(000000516)曙ブレーキ工業株式会社 (621)

【Fターム(参考)】

【公開日】平成21年12月10日(2009.12.10)

【国際特許分類】

【出願日】平成20年5月28日(2008.5.28)

【出願人】(000000516)曙ブレーキ工業株式会社 (621)

【Fターム(参考)】

[ Back to top ]