温度計測装置、燃焼監視装置、及び、ガスタービン

【課題】 本発明は、熱振動による損傷を防ぐことのできる構造を備えた温度計測装置を提供することを目的とする。

【解決手段】 タービン本体10から排出される排ガスの温度を計測する温度計測装置5が、外車室3外側より挿入される熱電対51を備え、この熱電対51によって温度計測が成される。又、温度計測装置5において、熱電対51の先端が、ディフューザ2内部に設置された保護管52の先端で固定されることにより、その測定位置を固定することができる。

【解決手段】 タービン本体10から排出される排ガスの温度を計測する温度計測装置5が、外車室3外側より挿入される熱電対51を備え、この熱電対51によって温度計測が成される。又、温度計測装置5において、熱電対51の先端が、ディフューザ2内部に設置された保護管52の先端で固定されることにより、その測定位置を固定することができる。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、ガスタービンの燃焼器における燃焼状態を検出する温度計測装置に関するものであり、又、この温度計測装置からの信号により燃焼器における燃焼状態を監視する燃焼監視装置に関するものであり、又、この燃焼監視装置を備えたガスタービンに関する。

【背景技術】

【0002】

ガスタービンは、設置された燃焼器における燃焼動作により得られた燃焼ガスを駆動源として、回転駆動する。即ち、ロータに配設された動翼と車室に配設された静翼とによって構成される空間に、燃焼器からの燃焼ガスが供給されることにより、動翼が配設されたロータが回転する。このようなガスタービンにおいて、燃焼器がロータの外周に円環状に複数配設され、この複数の燃焼器全てが、ガスタービンの運転中に正常に動作する必要がある。

【0003】

このため、ガスタービンの運転中には、それぞれ燃焼器に対して、失火や燃料噴射ノズルのつまりなどの異常が発生しているか否かを常に監視している。そして、燃焼器の少なくとも1つに異常が発生したと判断した場合には、即座にガスタービンを自動停止又は緊急停止させて、ガスタービンを保護する(特許文献1参照)。このようにガスタービンを保護するために、燃焼器の燃焼状態を監視しているが、この燃焼器の燃焼状態の監視を行うために、タービンブレード出口(燃焼ガスの流れ方向の下流側)には、燃焼器の個数と同数又はそれ以上の本数の熱電対を円環状に配置している。

【0004】

そして、この熱電対で計測したタービンブレード出口における燃焼ガスの温度(ブレードパス温度)に基づいて、燃焼器の燃焼状態が監視される。即ち、仮に何れか1個の燃焼器に異常が発生した場合、この異常燃焼器に該当するブレードパス温度のみが、他の燃焼器に該当するブレードパス温度と比較して、偏差(平均値との差)が大きくなる、もしくは、変化量(変化率)が大きくなる。これにより、異常燃焼器の異常を検知することができる。よって、これらの熱電対のブレードパス温度計測値に基づき、ガスタービン保護信号としてガスタービン自動停止信号又はガスタービン緊急停止信号を出力して、ガスタービンの保護を行うことができる。

【0005】

このようなガスタービンの保護を行うため、燃焼器の燃焼状態を監視するものとして利用される熱電対は、高温雰囲気から保護されるように保護管に覆われる。この保護管に覆われた熱電対が、ブレードパス温度を計測する温度計測装置として構成され、タービンブレード出口に設置される。即ち、図6の断面図に示すように、温度計測装置100は、ロータ1の外周に設置された最終段となる動翼11の下流側のディフューザ2内部に設置される。この温度計測装置100は、耐熱材で構成された保護管102内に熱電対101を通して形成されることで、熱電対101が高温環境に曝されないように保護される。

【0006】

そして、この温度計測装置100は、図6に示すように、ディフューザ2の外周を覆う外車室3から挿入されて、最終段となる動翼11とディフューザ2に設置されたストラットカバー24との間に熱電対101の先端が位置するように設置される。これにより、最終段となる動翼11からの排ガスが熱電対101の先端に流れることで、この排ガスの温度であるブレードパス温度が計測される。

【特許文献1】特開2000−163606号公報

【発明の開示】

【発明が解決しようとする課題】

【0007】

このように温度計測装置100が設置されるディフューザ2の内部を流れる排ガスは高温であり、ディフューザ2外部とその温度差が大きくなり、ディフューザ2が熱膨張する。そのため、ガスタービン停止時と駆動時とによって、外車室3とディフューザ2との相対位置が変化する。そして、この温度差によるディフューザ2の各位置が変位することが振動として現れる。よって、この振動による位置変位を吸収するために、ディフューザ2へ温度計測装置100が挿入される部分には、ディフューザ2内外の雰囲気をシールするために、ベローズなどの伸縮継手によるシール部材(不図示)が設置される。

【0008】

しかしながら、このようにシール部材を設置したとしても、ディフューザ2に寄る燃焼振動に基づいて、温度計測装置100自身や、この温度計測装置100のディフューザ2への設置位置におけるシール部材に、損傷が発生する。そのため、保護管102が削られることや、熱電対101の素線間の絶縁不良が生じることや、温度計測装置100の取り付け金具が緩んで計測点が正規位置からずれることなどの損傷が生じることによって、温度計測装置100によるブレードパス温度計測値が異常となる可能性がある。

【0009】

このような問題を鑑みて、本発明は、熱振動による損傷を防ぐことのできる構造を備えた温度計測装置を提供することを目的とする。又、このような温度計測装置を備えた燃焼監視装置、及び、この燃焼監視装置により燃焼器の燃焼状態が監視されるガスタービンを提供することを目的とする。

【課題を解決するための手段】

【0010】

上記目的を達成するために、本発明の温度計測装置は、燃焼器の燃焼ガスにより回転するタービン本体を備えたガスタービンにおいて、前記タービン本体を流れた燃焼ガスを排気するディフューザ内に設置されて、前記タービン本体から排出される燃焼ガス温度を計測する温度計測装置であって、前記タービン本体及び前記ディフューザを覆う車室外部より前記ディフューザ内部に挿入される熱電対と、前記ディフューザの前記車室側の外壁面に支持固定されるとともに、前記熱電対の前記ディフューザ内部に挿入された部分を覆うことで前記熱電対を耐熱保護する保護管と、前記車室を貫通して前記熱電対が挿入される貫通孔と、前記車室外部に設置されて、前記保護管先端に前記熱電対先端を接触させるように押圧するターミナルヘッドと、を備えることを特徴とする。

【0011】

又、このような温度計測装置において、前記保護管が、両端を開口部とし、前記ディフューザの前記車室側の外壁面に支持固定されるとともに前記ディフューザ内部に延びる管本体と、前記管本体の前記ディフューザ内部における先端に設置されて前記熱電対の先端に当接されるウェルと、前記ウェルを前記管本体に固定する固定部材と、を備え、前記熱電対の先端が当接した前記ウェルを前記管本体に固定することで、前記ディフューザ内部での前記熱電対の先端位置を固定する。

【0012】

このとき、前記固定部材がL字断面を円周状に連続させたリング形状であり、前記管本体の前記ディフューザ内部における先端端面と、前記ウェルの前記熱電対と当接する第1端面とが接触し、前記管本体及び前記ウェルそれぞれの側面及び前記ウェルの第1端面の逆側の第2端面と、前記固定部材の内壁面とが接触することで、前記ウェルが前記管本体の先端に固定されものとしても構わない。

【0013】

そして、前記管本体が、前記ディフューザの前記車室側の外壁を貫通して、前記ディフューザの前記車室側の外壁面との当接部分で固定されることで、前記ディフューザ内部と前記ディフューザ外部とをシールするものとしても構わない。

【0014】

更に、前記管本体の前記ディフューザの外壁面側の先端端部において、その内壁面が先端に向かって開口面積が広くなる形状として、前記熱電対が前記管本体と接触して損傷することを防ぐものとしても構わない。このとき、前記管本体の前記ディフューザの外壁面側の先端端部において、その内壁面が先端に向かって滑らかに変化する曲面形状としても構わない。

【0015】

前記熱電対において、前記管本体の前記ディフューザの外壁面側の先端端部近傍位置に対応する部分に対して硬化材料をコーティングして被覆するものとしても構わない。

【0016】

又、本発明の燃焼監視装置は、上述のいずれかの温度計測装置で計測されて得られた前記タービン本体を通過した燃焼ガスの温度計測値に基づいて、前記燃焼器の燃焼状態を検出することを特徴とする。

【0017】

更に、本発明のガスタービンは、上述の燃焼監視装置と、該燃焼監視装置で確認された前記燃焼器の燃焼状態に基づいて、前記燃焼器へ供給する燃料流量の制御、及び、ガスタービン本体の緊急停止制御を行う制御部と、を備えることを特徴とする。

【発明の効果】

【0018】

本発明によると、保護管をディフューザ内部のみに設けることで、ディフューザによる熱振動による影響を、熱電対のディフューザと車室との間の空間における部分で吸収することができるため、熱電対先端の温度計測位置の変位を防ぐことができる。従来のように、熱電対全てを保護管で覆う場合と比べて、ディフューザの熱振動による曲げに熱電対が柔軟に対応することができるため、熱電対の損傷を防ぐことができる。又、管本体において、その内壁面が先端に向かって開口面積が広くなる形状とすることで、熱電対が管本体と接触して損傷することを防ぐことができる。更に、この管本体の内壁面が曲面形状とされることで、熱電対が管本体に接触したときにおける損傷ダメージを抑制することができる。

【発明を実施するための最良の形態】

【0019】

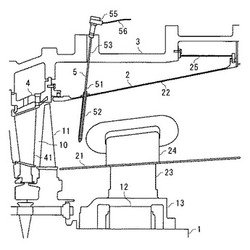

以下、本発明の実施形態を図面に基づき詳細に説明する。図1は、本実施形態におけるガスタービンの構成を示す概略図である。又、図2は、図1のガスタービンに設置される温度計測装置の構成を示すディフューザ周辺の概略断面図である。

【0020】

(ガスタービンの構成)

本実施形態のガスタービンは、図1に示すように、タービン本体10におけるタービン入口側(燃焼ガスの流れ方向の上流側)に、複数の燃焼器6が設置され、又、タービン本体10には、ロータ1(図2参照)の外壁に設置された動翼11と、ロータ1の外周を覆う内車室4(図2参照)の内壁に設置された静翼41とが、交互に並んでいる。そして、タービン本体10におけるタービン入口側(燃焼ガスの流れ方向の下流側)に、複数(本実施形態では燃焼器6の個数と同数であるものとする)の温度計測装置5が設置される。

【0021】

又、燃焼器6及び温度計測装置5はそれぞれ、ロータ1の外周において、円環状に等間隔に配置される。このとき、温度計測装置5は、燃焼器6の周方向の設置位置に対応するように設置される。尚、各燃焼器6の燃焼ガスのブレードパス温度(以下、「BPT温度」とする)は、各燃焼器6に対応したタービン出口位置において計測されるのではなく、各燃焼器6からタービン本体10の回転方向に燃焼器数個分だけ周方向にずれた角度のタービン出口位置において計測される。このようなブレードパス温度のずれはスワール角度と称されて燃焼器の数を単位として表され、負荷の大きさによって異なる。

【0022】

よって、例えば、軸方向において燃焼器6と重なる位置に温度計測装置5が設置されているときに、スワール角度が2.7個である場合、計測目標となる燃焼器6の燃焼ガスのブレードパス温度は、この燃焼器6に対応したタービン出口位置に配置された温度計測装置5ではなく、この温度計測装置5から2個分又は3個分だけ周方向にずれたタービン出口位置に配置された温度計測装置5によって計測されることになる。又、温度計測装置5それぞれが、各燃焼器6からスワール角度分だけ周方向にずれた位置に設置することで、燃焼器6と温度計測装置5との関係を1対1とするものとしても構わない。

【0023】

更に、図1に示すガスタービンは、温度計測装置5で計測されたタービン出口位置でのBPT温度の計測値が与えられて燃焼器6それぞれの燃焼状態を監視する燃焼監視装置7と、燃焼監視装置7によって確認された各燃焼器6の燃焼状態に応じて異常などを確認して燃焼器6それぞれへの燃料供給制御やガスタービンの緊急停止などを指示する制御装置8と、制御装置8によって制御されて各燃焼器6への燃料供給量を設定する燃料供給装置9と、を備える。

【0024】

このように構成されるガスタービンにおいて、燃料供給装置9から供給される燃料を不図示の圧縮機から供給される圧縮空気と混合して燃焼して、燃焼ガスを発生する。この各燃焼器6の燃焼ガスがタービン本体10のタービン入口側から導入されることで、タービン本体10に設置された動翼11及び静翼41に向かって燃焼ガスが流れ、これにより、タービン本体10におけるロータ1が回転する。そして、ロータ1を回転駆動させた燃焼ガスは、タービン本体10のタービン出口から排ガスとして排出されるが、このときのタービン出口における排ガスの温度が、BPT温度として各温度計測装置5によって計測される。

【0025】

各温度計測装置5で計測されて得られたBPT温度計測値が与えられる燃焼監視装置7では、各温度計測装置5からのBPT温度計測値によって、各温度計測装置5に対応する燃焼器6それぞれの燃焼状態が監視される。このとき、何れかの温度計測装置5のBPT温度計測値から得られる温度偏差が、予め設定されたBPT温度偏差大設定値を超えたとき、この温度計測装置5に対する燃焼器6に異常発生したことを制御装置8に報知する。又、何れかの温度計測装置5のBPT温度計測値から得られる温度偏差における変化量が、予め設定されたBPT温度偏差変化量大設定値を超えたときも、この温度計測装置5に対する燃焼器6に異常発生したことを制御装置8に報知する。

【0026】

そして、制御装置8では、BPT温度計測値から得られる温度偏差がBPT温度偏差大設定値を超えた温度計測装置5に対する燃焼器6が報知されると、ガスタービンを自動停止するためのガスタービン自動停止信号を生成して、燃料供給装置9に送出する。又、BPT温度計測値から得られる温度偏差における変化量がBPT温度偏差変化量大設定値を超えた温度計測装置5に対する燃焼器6が報知されると、ガスタービンを緊急停止するためのガスタービン緊急停止信号を生成して、燃料供給装置9に送出する。

【0027】

このように動作する制御装置8からガスタービン自動停止信号が出力された場合、燃料供給装置9では、燃焼器6に供給する燃料を徐々に低減して負荷を下げることにより、ガスタービン本体を自動停止させる。又、制御装置8からガスタービン緊急停止信号が出力された場合、燃料供給装置9では、燃焼器6への燃料供給を瞬時に遮断することで、ガスタービンを緊急停止させる。

【0028】

(温度計測装置の構成)

以下では、図1のような構成のガスタービンに使用される温度計測装置5について、図2〜図5を参照して説明する。

【0029】

図2に示すように、タービン本体10は、回転軸となるロータ1と、ロータ1の外壁に設置される動翼11と、ロータ1との間に燃焼ガスを流す空間を構成するようにロータ1の外周を覆う内車室4と、内車室4の内壁に設置される静翼41と、内車室4の外周側を覆うことで内車室4との間に冷却空気を流す空間を構成する外車室3と、を備える。尚、内車室4は外車室3と接続されることで固定される。又、ロータ1の後端(下流側)が、軸受ハウジング13に納められた軸受(ジャーナル軸受)12によって支持される。

【0030】

そして、このタービン本体10の下流側に、動翼11及び静翼41を流れた燃焼ガスを排気するための2重環状で構成されたディフューザ2が設置される。このディフューザ2は、その外壁面が最終段の動翼11のシュラウド面と同一面を形成する内側円筒21と、その内壁面が内車室4の内壁面と同一面を形成する外側円筒22と、内側円筒21の内側に設置された軸受ハウジング13を支持するために放射状に配置されたストラット23と、このストラット23を覆うとともに内側円筒21と外側円筒22とを接続して内側円筒21を固定するストラットカバー24と、外側円筒22と外車室3のそれぞれに接続して外側円筒22を固定する固定用リング25と、を備える。尚、ストラットカバー24は、タービン本体10からの排ガスに対する抵抗を低減する構造を備える。

【0031】

このディフューザ2において、内側円筒21と外側円筒22とを同心に配置されることで、内側円筒21と外側円筒22との間に環状の流路が形成される。このとき、内側円筒21は円筒形状であるが、外側円筒22は下流ほど直径が大きくなる円錐台形状を呈しており、このため、ディフューザ2は、上流から下流に向かって流路の断面積が次第に大きくなる、いわゆるコニカルディフューザーとなっている。そして、ストラットカバー24によって、内側円筒21と外側円筒22との間隔を保って環状流路の形状が維持される。

【0032】

このように、ディフューザ2が構成されるとき、ディフューザ2の内側円筒21と外側円筒22との間で構成される空間に流れ込む排ガスの温度であるBPT温度を測定するための温度計測装置5が、外車室3の外部より挿入されるようにして設置される。この温度計測装置5は、ディフューザ2内部に先端が設置される熱電対51と、ディフューザ2内に挿入された熱電対51を覆うことで耐熱保護するとともにディフューザ2内部をシールする保護管52と、熱電対51が挿入される外車室3に設けられた貫通孔53と、外車室3外部側の先端に設けられるとともに熱電対51と連結されたリード線56を外部に導出するターミナルヘッド55と、を備える。

【0033】

熱電対51は、図3の概略構成図に示すように、クロメル、アルメル等の大きい熱起電力を発生させることのできる一対の異種金属からなる熱電対素線51aと、熱電対素線51aそれぞれを被覆することで各熱電対素線51aを絶縁する絶縁管51bと、絶縁管51bで被覆された熱電対素線51aを更に被覆して高温雰囲気から保護するとともに曲げに対しても柔軟に作用することのできるシース51cと、によって構成される。

【0034】

この熱電対51が挿入されるとともにリード線56と接続するターミナルヘッド55は、図3の概略構成図に示すように、熱電対51の外周を覆う保護管55aと、保護管55aの先端側で貫通孔53にねじ込まれて挿入されることで外車室3への固定が成される固定部材55bと、保護管55a内部の基端部側に設置されて熱電対51をディフューザ2内部に押圧するスプリング55cと、熱電対51の熱電対素線51aとリード線56とを電気的に結線する端子板55dと、この端子板55dを内部に備える保護管55aの基端部側と連接したヘッド部55eと、を備える。

【0035】

この熱電対51が挿入されるとともにディフューザ2内部に設置される保護管52の構成を、図4の概略断面図に示すような構成とする。即ち、熱電対51の先端に接触されるとともに保護管52の先端部分を構成するウェル52aと、熱電対51を覆うとともにディフューザ2の外側円筒22を貫通するように設置される管本体52bと、管本体52bの基端部側に設けられるとともに外側円筒22の外壁と当接して固定されることで管本体52bを支持するフランジ52cと、ウェル52aを管本体52bの先端に固定するリング状の固定部材52dと、を備える。

【0036】

そして、ウェル52aの熱電対51と接触する側における端面の外周側が管本体52bの先端端面と当接するように、ウェル52aの外径と管本体52bの外径とが等しくなるように構成される。又、ウェル52aの熱電対51との接触端面と反対側の端面は、その中心部分が突起した形状とする。更に、固定部材52dは、L字形状の断面をリング状に形成した構成とされ、ウェル52aの熱電対51との接触端面と反対側の端面と、ウェル52aの外壁面及び管本体52bの外壁面とに当接する。このとき、ウェル52a及び管本体52bの外壁面と固定部材52dの内壁面とがねじ切られた形状とされ、ウェル52a及び管本体52bを雄ねじとし、固定部材52dを雌ねじとする構成とされる。

【0037】

このように保護管52の先端側が構成されることで、管本体52bの先端側から熱電対51が挿入され、熱電対51の先端が接触固定されたウェル52aによって管本体52bの先端を覆う。尚、熱電対51の先端はウェル52aの端面に対して、例えば溶着させるなどして固定されている。そして、保護管52の先端側から固定部材52dをねじ込んで、固定部材52dがウェル52aの端面に接触するまで嵌め込むことによって、ウェル52aが管本体52bの先端に支持固定される。

【0038】

又、管本体52bは、ディフューザ2の外側円筒22の外側に突出した構成とされ、この外側円筒22よりも外側となる端部52eが開口されているとともに、この開口している端部52eにおける内壁は、端部52eの先端に向かって開口面積が広がる円錐台形状とされる。このように構成することで、管本体52bにおける外側円筒22外側の端部52eでの熱電対51の接触を防ぐことができる。

【0039】

このとき、この端部52eにおいて、管本体52bの内壁面を外側円筒22外側に向かって滑らかに変化させた曲面形状として、熱電対51が接触したときに、シース51cの外壁が削られて熱電対51が損傷することを防ぐことができる。更に、この管本体52bの端部52eの近傍において、熱電対51のシース51cの外壁に対して、クロムカーバイドなどの硬化材料をコーティングにより被覆して、シース51cの外壁が削られて熱電対51が損傷することを防ぐものとしても構わない。

【0040】

そして、管本体52bの端部52e側には、ディフューザ2の外側円筒22の外壁面と当接されるフランジ52cが、管本体52bの外壁面に設置される。このフランジ52cが外側円筒22の外壁面に当接されるとともに、ボルトなどにより外側円筒22に固定されることで、保護管52がディフューザ2の外側円筒22に支持固定される。尚、管本体52bは、端部52e側がディフューザ2の外側円筒22に溶着されることで、ディフューザ2の外側円筒22に支持固定されるものとしても構わない。

【0041】

このように構成される保護管52は、最終段の動翼11とストラットカバー24との間の位置に設置される。又、保護管52の先端に設置されたウェル52aが、ディフューザ2の内側円筒21と外側円筒22による空間の中心位置に位置するように、保護管52が設置されることで、タービン本体10のタービン出口近傍のBPT温度を測定可能な状態とすることができる。更に、この保護管52は耐熱材料で構成され、ディフューザ2内部の高温雰囲気に熱電対51が曝されることが防がれる。尚、ディフューザ2と外車室3との間の空間では、ディフューザ2内部の温度雰囲気に比べて十分に低い温度雰囲気となるため、シース51cで十分に熱電対51を保護することができる。

【0042】

又、熱電対51が同様に挿入されるとともに外車室3に設置される貫通孔53の構成を、図5の概略断面図に示すような構成とする。即ち、外車室3を貫通するように構成される貫通孔53は、外車室3の外壁側に形成される径の太いねじ込み部53aと、外車室3の内壁側に形成される径の細い孔部53bと、を備える。このように構成される貫通孔53において、ねじ込み部53aにターミナルヘッド55の固定部材55bが挿入されるとともに、孔部53bに熱電対51が挿入される。

【0043】

即ち、孔部53bが熱電対51のシース51cの外径よりも若干太い内径となる孔として形成され、ねじ込み部53a及び固定部材55bそれぞれが雌ネジ及び雄ネジとして形成される。これにより、保護管52に先端が固定された熱電対51が孔部53bより挿入されることで、外車室3の貫通孔53を貫通する。そして、この貫通孔53を貫通して、外車室3の外側に突出した熱電対51の端部を覆うようにして、ターミナルヘッド55の保護管55a内部に熱電対51を挿入する。更に、ターミナルヘッド55の固定部材55bを貫通孔53のねじ込み部53aにねじ込むことにより、ターミナルヘッド55を外車室3の貫通孔53で支持固定する。

【0044】

この図2〜図5に示すように、温度計測装置5を構成することで、ディフューザ2の外側円筒22と外車室3との間の空間において、熱電対51がシース51cにのみ覆われた状態となる。これにより、ガスタービン駆動時において、タービン本体10からディフューザ2に排出される排ガスのために、ディフューザ2内部が高温に曝されることで変形することで、熱振動が発生するが、シース51cに柔軟性により振動を吸収することができる。このとき、熱電対51は、ターミナルヘッド55のスプリング55cによって押圧されているため、その先端がウェル52aに接触されたままの状態に保持することができる。

【0045】

又、本実施形態におけるガスタービンでは、温度計測装置5において、熱電対51が、その先端がディフューザ2内に設置された保護管52の先端で固定されることによって、支持される。そのため、熱電対51のディフューザ2に対する相対位置が、ディフューザ2において熱振動が発生したとしても変位することがなく、一定とすることができる。これにより、温度計測装置5で計測されるBPT温度に対して、ディフューザ2の熱振動による影響を低減させることができる。

【図面の簡単な説明】

【0046】

【図1】は、本実施形態におけるガスタービンの構成を示す概略図である。

【図2】は、図1のガスタービンに設置される温度計測装置の構成を示すディフューザ周辺の概略断面図である。

【図3】は、図2に示す温度計測装置における熱電対の構成を示す概略構成図である。

【図4】は、図2に示す温度計測装置における保護管部分の構成を示す概略断面図である。

【図5】は、図2に示す温度計測装置における貫通孔部分の構成を示す概略断面図である。

【図6】は、従来のガスタービンに設置される温度計測装置の構成を示すディフューザ周辺の概略断面図である。

【符号の説明】

【0047】

1 ロータ

2 ディフューザ

3 外車室

4 内車室

5 温度計測装置

6 燃焼器

7 燃焼監視装置

8 制御装置

9 燃料供給装置

10 タービン本体

11 動翼

12 軸受

13 軸受ハウジング

21 内側円筒

22 外側円筒

23 ストラット

24 ストラットカバー

25 固定用リング

41 静翼

51 熱電対

52 保護管

53 貫通孔

55 ターミナルヘッド

56 リード線

【技術分野】

【0001】

本発明は、ガスタービンの燃焼器における燃焼状態を検出する温度計測装置に関するものであり、又、この温度計測装置からの信号により燃焼器における燃焼状態を監視する燃焼監視装置に関するものであり、又、この燃焼監視装置を備えたガスタービンに関する。

【背景技術】

【0002】

ガスタービンは、設置された燃焼器における燃焼動作により得られた燃焼ガスを駆動源として、回転駆動する。即ち、ロータに配設された動翼と車室に配設された静翼とによって構成される空間に、燃焼器からの燃焼ガスが供給されることにより、動翼が配設されたロータが回転する。このようなガスタービンにおいて、燃焼器がロータの外周に円環状に複数配設され、この複数の燃焼器全てが、ガスタービンの運転中に正常に動作する必要がある。

【0003】

このため、ガスタービンの運転中には、それぞれ燃焼器に対して、失火や燃料噴射ノズルのつまりなどの異常が発生しているか否かを常に監視している。そして、燃焼器の少なくとも1つに異常が発生したと判断した場合には、即座にガスタービンを自動停止又は緊急停止させて、ガスタービンを保護する(特許文献1参照)。このようにガスタービンを保護するために、燃焼器の燃焼状態を監視しているが、この燃焼器の燃焼状態の監視を行うために、タービンブレード出口(燃焼ガスの流れ方向の下流側)には、燃焼器の個数と同数又はそれ以上の本数の熱電対を円環状に配置している。

【0004】

そして、この熱電対で計測したタービンブレード出口における燃焼ガスの温度(ブレードパス温度)に基づいて、燃焼器の燃焼状態が監視される。即ち、仮に何れか1個の燃焼器に異常が発生した場合、この異常燃焼器に該当するブレードパス温度のみが、他の燃焼器に該当するブレードパス温度と比較して、偏差(平均値との差)が大きくなる、もしくは、変化量(変化率)が大きくなる。これにより、異常燃焼器の異常を検知することができる。よって、これらの熱電対のブレードパス温度計測値に基づき、ガスタービン保護信号としてガスタービン自動停止信号又はガスタービン緊急停止信号を出力して、ガスタービンの保護を行うことができる。

【0005】

このようなガスタービンの保護を行うため、燃焼器の燃焼状態を監視するものとして利用される熱電対は、高温雰囲気から保護されるように保護管に覆われる。この保護管に覆われた熱電対が、ブレードパス温度を計測する温度計測装置として構成され、タービンブレード出口に設置される。即ち、図6の断面図に示すように、温度計測装置100は、ロータ1の外周に設置された最終段となる動翼11の下流側のディフューザ2内部に設置される。この温度計測装置100は、耐熱材で構成された保護管102内に熱電対101を通して形成されることで、熱電対101が高温環境に曝されないように保護される。

【0006】

そして、この温度計測装置100は、図6に示すように、ディフューザ2の外周を覆う外車室3から挿入されて、最終段となる動翼11とディフューザ2に設置されたストラットカバー24との間に熱電対101の先端が位置するように設置される。これにより、最終段となる動翼11からの排ガスが熱電対101の先端に流れることで、この排ガスの温度であるブレードパス温度が計測される。

【特許文献1】特開2000−163606号公報

【発明の開示】

【発明が解決しようとする課題】

【0007】

このように温度計測装置100が設置されるディフューザ2の内部を流れる排ガスは高温であり、ディフューザ2外部とその温度差が大きくなり、ディフューザ2が熱膨張する。そのため、ガスタービン停止時と駆動時とによって、外車室3とディフューザ2との相対位置が変化する。そして、この温度差によるディフューザ2の各位置が変位することが振動として現れる。よって、この振動による位置変位を吸収するために、ディフューザ2へ温度計測装置100が挿入される部分には、ディフューザ2内外の雰囲気をシールするために、ベローズなどの伸縮継手によるシール部材(不図示)が設置される。

【0008】

しかしながら、このようにシール部材を設置したとしても、ディフューザ2に寄る燃焼振動に基づいて、温度計測装置100自身や、この温度計測装置100のディフューザ2への設置位置におけるシール部材に、損傷が発生する。そのため、保護管102が削られることや、熱電対101の素線間の絶縁不良が生じることや、温度計測装置100の取り付け金具が緩んで計測点が正規位置からずれることなどの損傷が生じることによって、温度計測装置100によるブレードパス温度計測値が異常となる可能性がある。

【0009】

このような問題を鑑みて、本発明は、熱振動による損傷を防ぐことのできる構造を備えた温度計測装置を提供することを目的とする。又、このような温度計測装置を備えた燃焼監視装置、及び、この燃焼監視装置により燃焼器の燃焼状態が監視されるガスタービンを提供することを目的とする。

【課題を解決するための手段】

【0010】

上記目的を達成するために、本発明の温度計測装置は、燃焼器の燃焼ガスにより回転するタービン本体を備えたガスタービンにおいて、前記タービン本体を流れた燃焼ガスを排気するディフューザ内に設置されて、前記タービン本体から排出される燃焼ガス温度を計測する温度計測装置であって、前記タービン本体及び前記ディフューザを覆う車室外部より前記ディフューザ内部に挿入される熱電対と、前記ディフューザの前記車室側の外壁面に支持固定されるとともに、前記熱電対の前記ディフューザ内部に挿入された部分を覆うことで前記熱電対を耐熱保護する保護管と、前記車室を貫通して前記熱電対が挿入される貫通孔と、前記車室外部に設置されて、前記保護管先端に前記熱電対先端を接触させるように押圧するターミナルヘッドと、を備えることを特徴とする。

【0011】

又、このような温度計測装置において、前記保護管が、両端を開口部とし、前記ディフューザの前記車室側の外壁面に支持固定されるとともに前記ディフューザ内部に延びる管本体と、前記管本体の前記ディフューザ内部における先端に設置されて前記熱電対の先端に当接されるウェルと、前記ウェルを前記管本体に固定する固定部材と、を備え、前記熱電対の先端が当接した前記ウェルを前記管本体に固定することで、前記ディフューザ内部での前記熱電対の先端位置を固定する。

【0012】

このとき、前記固定部材がL字断面を円周状に連続させたリング形状であり、前記管本体の前記ディフューザ内部における先端端面と、前記ウェルの前記熱電対と当接する第1端面とが接触し、前記管本体及び前記ウェルそれぞれの側面及び前記ウェルの第1端面の逆側の第2端面と、前記固定部材の内壁面とが接触することで、前記ウェルが前記管本体の先端に固定されものとしても構わない。

【0013】

そして、前記管本体が、前記ディフューザの前記車室側の外壁を貫通して、前記ディフューザの前記車室側の外壁面との当接部分で固定されることで、前記ディフューザ内部と前記ディフューザ外部とをシールするものとしても構わない。

【0014】

更に、前記管本体の前記ディフューザの外壁面側の先端端部において、その内壁面が先端に向かって開口面積が広くなる形状として、前記熱電対が前記管本体と接触して損傷することを防ぐものとしても構わない。このとき、前記管本体の前記ディフューザの外壁面側の先端端部において、その内壁面が先端に向かって滑らかに変化する曲面形状としても構わない。

【0015】

前記熱電対において、前記管本体の前記ディフューザの外壁面側の先端端部近傍位置に対応する部分に対して硬化材料をコーティングして被覆するものとしても構わない。

【0016】

又、本発明の燃焼監視装置は、上述のいずれかの温度計測装置で計測されて得られた前記タービン本体を通過した燃焼ガスの温度計測値に基づいて、前記燃焼器の燃焼状態を検出することを特徴とする。

【0017】

更に、本発明のガスタービンは、上述の燃焼監視装置と、該燃焼監視装置で確認された前記燃焼器の燃焼状態に基づいて、前記燃焼器へ供給する燃料流量の制御、及び、ガスタービン本体の緊急停止制御を行う制御部と、を備えることを特徴とする。

【発明の効果】

【0018】

本発明によると、保護管をディフューザ内部のみに設けることで、ディフューザによる熱振動による影響を、熱電対のディフューザと車室との間の空間における部分で吸収することができるため、熱電対先端の温度計測位置の変位を防ぐことができる。従来のように、熱電対全てを保護管で覆う場合と比べて、ディフューザの熱振動による曲げに熱電対が柔軟に対応することができるため、熱電対の損傷を防ぐことができる。又、管本体において、その内壁面が先端に向かって開口面積が広くなる形状とすることで、熱電対が管本体と接触して損傷することを防ぐことができる。更に、この管本体の内壁面が曲面形状とされることで、熱電対が管本体に接触したときにおける損傷ダメージを抑制することができる。

【発明を実施するための最良の形態】

【0019】

以下、本発明の実施形態を図面に基づき詳細に説明する。図1は、本実施形態におけるガスタービンの構成を示す概略図である。又、図2は、図1のガスタービンに設置される温度計測装置の構成を示すディフューザ周辺の概略断面図である。

【0020】

(ガスタービンの構成)

本実施形態のガスタービンは、図1に示すように、タービン本体10におけるタービン入口側(燃焼ガスの流れ方向の上流側)に、複数の燃焼器6が設置され、又、タービン本体10には、ロータ1(図2参照)の外壁に設置された動翼11と、ロータ1の外周を覆う内車室4(図2参照)の内壁に設置された静翼41とが、交互に並んでいる。そして、タービン本体10におけるタービン入口側(燃焼ガスの流れ方向の下流側)に、複数(本実施形態では燃焼器6の個数と同数であるものとする)の温度計測装置5が設置される。

【0021】

又、燃焼器6及び温度計測装置5はそれぞれ、ロータ1の外周において、円環状に等間隔に配置される。このとき、温度計測装置5は、燃焼器6の周方向の設置位置に対応するように設置される。尚、各燃焼器6の燃焼ガスのブレードパス温度(以下、「BPT温度」とする)は、各燃焼器6に対応したタービン出口位置において計測されるのではなく、各燃焼器6からタービン本体10の回転方向に燃焼器数個分だけ周方向にずれた角度のタービン出口位置において計測される。このようなブレードパス温度のずれはスワール角度と称されて燃焼器の数を単位として表され、負荷の大きさによって異なる。

【0022】

よって、例えば、軸方向において燃焼器6と重なる位置に温度計測装置5が設置されているときに、スワール角度が2.7個である場合、計測目標となる燃焼器6の燃焼ガスのブレードパス温度は、この燃焼器6に対応したタービン出口位置に配置された温度計測装置5ではなく、この温度計測装置5から2個分又は3個分だけ周方向にずれたタービン出口位置に配置された温度計測装置5によって計測されることになる。又、温度計測装置5それぞれが、各燃焼器6からスワール角度分だけ周方向にずれた位置に設置することで、燃焼器6と温度計測装置5との関係を1対1とするものとしても構わない。

【0023】

更に、図1に示すガスタービンは、温度計測装置5で計測されたタービン出口位置でのBPT温度の計測値が与えられて燃焼器6それぞれの燃焼状態を監視する燃焼監視装置7と、燃焼監視装置7によって確認された各燃焼器6の燃焼状態に応じて異常などを確認して燃焼器6それぞれへの燃料供給制御やガスタービンの緊急停止などを指示する制御装置8と、制御装置8によって制御されて各燃焼器6への燃料供給量を設定する燃料供給装置9と、を備える。

【0024】

このように構成されるガスタービンにおいて、燃料供給装置9から供給される燃料を不図示の圧縮機から供給される圧縮空気と混合して燃焼して、燃焼ガスを発生する。この各燃焼器6の燃焼ガスがタービン本体10のタービン入口側から導入されることで、タービン本体10に設置された動翼11及び静翼41に向かって燃焼ガスが流れ、これにより、タービン本体10におけるロータ1が回転する。そして、ロータ1を回転駆動させた燃焼ガスは、タービン本体10のタービン出口から排ガスとして排出されるが、このときのタービン出口における排ガスの温度が、BPT温度として各温度計測装置5によって計測される。

【0025】

各温度計測装置5で計測されて得られたBPT温度計測値が与えられる燃焼監視装置7では、各温度計測装置5からのBPT温度計測値によって、各温度計測装置5に対応する燃焼器6それぞれの燃焼状態が監視される。このとき、何れかの温度計測装置5のBPT温度計測値から得られる温度偏差が、予め設定されたBPT温度偏差大設定値を超えたとき、この温度計測装置5に対する燃焼器6に異常発生したことを制御装置8に報知する。又、何れかの温度計測装置5のBPT温度計測値から得られる温度偏差における変化量が、予め設定されたBPT温度偏差変化量大設定値を超えたときも、この温度計測装置5に対する燃焼器6に異常発生したことを制御装置8に報知する。

【0026】

そして、制御装置8では、BPT温度計測値から得られる温度偏差がBPT温度偏差大設定値を超えた温度計測装置5に対する燃焼器6が報知されると、ガスタービンを自動停止するためのガスタービン自動停止信号を生成して、燃料供給装置9に送出する。又、BPT温度計測値から得られる温度偏差における変化量がBPT温度偏差変化量大設定値を超えた温度計測装置5に対する燃焼器6が報知されると、ガスタービンを緊急停止するためのガスタービン緊急停止信号を生成して、燃料供給装置9に送出する。

【0027】

このように動作する制御装置8からガスタービン自動停止信号が出力された場合、燃料供給装置9では、燃焼器6に供給する燃料を徐々に低減して負荷を下げることにより、ガスタービン本体を自動停止させる。又、制御装置8からガスタービン緊急停止信号が出力された場合、燃料供給装置9では、燃焼器6への燃料供給を瞬時に遮断することで、ガスタービンを緊急停止させる。

【0028】

(温度計測装置の構成)

以下では、図1のような構成のガスタービンに使用される温度計測装置5について、図2〜図5を参照して説明する。

【0029】

図2に示すように、タービン本体10は、回転軸となるロータ1と、ロータ1の外壁に設置される動翼11と、ロータ1との間に燃焼ガスを流す空間を構成するようにロータ1の外周を覆う内車室4と、内車室4の内壁に設置される静翼41と、内車室4の外周側を覆うことで内車室4との間に冷却空気を流す空間を構成する外車室3と、を備える。尚、内車室4は外車室3と接続されることで固定される。又、ロータ1の後端(下流側)が、軸受ハウジング13に納められた軸受(ジャーナル軸受)12によって支持される。

【0030】

そして、このタービン本体10の下流側に、動翼11及び静翼41を流れた燃焼ガスを排気するための2重環状で構成されたディフューザ2が設置される。このディフューザ2は、その外壁面が最終段の動翼11のシュラウド面と同一面を形成する内側円筒21と、その内壁面が内車室4の内壁面と同一面を形成する外側円筒22と、内側円筒21の内側に設置された軸受ハウジング13を支持するために放射状に配置されたストラット23と、このストラット23を覆うとともに内側円筒21と外側円筒22とを接続して内側円筒21を固定するストラットカバー24と、外側円筒22と外車室3のそれぞれに接続して外側円筒22を固定する固定用リング25と、を備える。尚、ストラットカバー24は、タービン本体10からの排ガスに対する抵抗を低減する構造を備える。

【0031】

このディフューザ2において、内側円筒21と外側円筒22とを同心に配置されることで、内側円筒21と外側円筒22との間に環状の流路が形成される。このとき、内側円筒21は円筒形状であるが、外側円筒22は下流ほど直径が大きくなる円錐台形状を呈しており、このため、ディフューザ2は、上流から下流に向かって流路の断面積が次第に大きくなる、いわゆるコニカルディフューザーとなっている。そして、ストラットカバー24によって、内側円筒21と外側円筒22との間隔を保って環状流路の形状が維持される。

【0032】

このように、ディフューザ2が構成されるとき、ディフューザ2の内側円筒21と外側円筒22との間で構成される空間に流れ込む排ガスの温度であるBPT温度を測定するための温度計測装置5が、外車室3の外部より挿入されるようにして設置される。この温度計測装置5は、ディフューザ2内部に先端が設置される熱電対51と、ディフューザ2内に挿入された熱電対51を覆うことで耐熱保護するとともにディフューザ2内部をシールする保護管52と、熱電対51が挿入される外車室3に設けられた貫通孔53と、外車室3外部側の先端に設けられるとともに熱電対51と連結されたリード線56を外部に導出するターミナルヘッド55と、を備える。

【0033】

熱電対51は、図3の概略構成図に示すように、クロメル、アルメル等の大きい熱起電力を発生させることのできる一対の異種金属からなる熱電対素線51aと、熱電対素線51aそれぞれを被覆することで各熱電対素線51aを絶縁する絶縁管51bと、絶縁管51bで被覆された熱電対素線51aを更に被覆して高温雰囲気から保護するとともに曲げに対しても柔軟に作用することのできるシース51cと、によって構成される。

【0034】

この熱電対51が挿入されるとともにリード線56と接続するターミナルヘッド55は、図3の概略構成図に示すように、熱電対51の外周を覆う保護管55aと、保護管55aの先端側で貫通孔53にねじ込まれて挿入されることで外車室3への固定が成される固定部材55bと、保護管55a内部の基端部側に設置されて熱電対51をディフューザ2内部に押圧するスプリング55cと、熱電対51の熱電対素線51aとリード線56とを電気的に結線する端子板55dと、この端子板55dを内部に備える保護管55aの基端部側と連接したヘッド部55eと、を備える。

【0035】

この熱電対51が挿入されるとともにディフューザ2内部に設置される保護管52の構成を、図4の概略断面図に示すような構成とする。即ち、熱電対51の先端に接触されるとともに保護管52の先端部分を構成するウェル52aと、熱電対51を覆うとともにディフューザ2の外側円筒22を貫通するように設置される管本体52bと、管本体52bの基端部側に設けられるとともに外側円筒22の外壁と当接して固定されることで管本体52bを支持するフランジ52cと、ウェル52aを管本体52bの先端に固定するリング状の固定部材52dと、を備える。

【0036】

そして、ウェル52aの熱電対51と接触する側における端面の外周側が管本体52bの先端端面と当接するように、ウェル52aの外径と管本体52bの外径とが等しくなるように構成される。又、ウェル52aの熱電対51との接触端面と反対側の端面は、その中心部分が突起した形状とする。更に、固定部材52dは、L字形状の断面をリング状に形成した構成とされ、ウェル52aの熱電対51との接触端面と反対側の端面と、ウェル52aの外壁面及び管本体52bの外壁面とに当接する。このとき、ウェル52a及び管本体52bの外壁面と固定部材52dの内壁面とがねじ切られた形状とされ、ウェル52a及び管本体52bを雄ねじとし、固定部材52dを雌ねじとする構成とされる。

【0037】

このように保護管52の先端側が構成されることで、管本体52bの先端側から熱電対51が挿入され、熱電対51の先端が接触固定されたウェル52aによって管本体52bの先端を覆う。尚、熱電対51の先端はウェル52aの端面に対して、例えば溶着させるなどして固定されている。そして、保護管52の先端側から固定部材52dをねじ込んで、固定部材52dがウェル52aの端面に接触するまで嵌め込むことによって、ウェル52aが管本体52bの先端に支持固定される。

【0038】

又、管本体52bは、ディフューザ2の外側円筒22の外側に突出した構成とされ、この外側円筒22よりも外側となる端部52eが開口されているとともに、この開口している端部52eにおける内壁は、端部52eの先端に向かって開口面積が広がる円錐台形状とされる。このように構成することで、管本体52bにおける外側円筒22外側の端部52eでの熱電対51の接触を防ぐことができる。

【0039】

このとき、この端部52eにおいて、管本体52bの内壁面を外側円筒22外側に向かって滑らかに変化させた曲面形状として、熱電対51が接触したときに、シース51cの外壁が削られて熱電対51が損傷することを防ぐことができる。更に、この管本体52bの端部52eの近傍において、熱電対51のシース51cの外壁に対して、クロムカーバイドなどの硬化材料をコーティングにより被覆して、シース51cの外壁が削られて熱電対51が損傷することを防ぐものとしても構わない。

【0040】

そして、管本体52bの端部52e側には、ディフューザ2の外側円筒22の外壁面と当接されるフランジ52cが、管本体52bの外壁面に設置される。このフランジ52cが外側円筒22の外壁面に当接されるとともに、ボルトなどにより外側円筒22に固定されることで、保護管52がディフューザ2の外側円筒22に支持固定される。尚、管本体52bは、端部52e側がディフューザ2の外側円筒22に溶着されることで、ディフューザ2の外側円筒22に支持固定されるものとしても構わない。

【0041】

このように構成される保護管52は、最終段の動翼11とストラットカバー24との間の位置に設置される。又、保護管52の先端に設置されたウェル52aが、ディフューザ2の内側円筒21と外側円筒22による空間の中心位置に位置するように、保護管52が設置されることで、タービン本体10のタービン出口近傍のBPT温度を測定可能な状態とすることができる。更に、この保護管52は耐熱材料で構成され、ディフューザ2内部の高温雰囲気に熱電対51が曝されることが防がれる。尚、ディフューザ2と外車室3との間の空間では、ディフューザ2内部の温度雰囲気に比べて十分に低い温度雰囲気となるため、シース51cで十分に熱電対51を保護することができる。

【0042】

又、熱電対51が同様に挿入されるとともに外車室3に設置される貫通孔53の構成を、図5の概略断面図に示すような構成とする。即ち、外車室3を貫通するように構成される貫通孔53は、外車室3の外壁側に形成される径の太いねじ込み部53aと、外車室3の内壁側に形成される径の細い孔部53bと、を備える。このように構成される貫通孔53において、ねじ込み部53aにターミナルヘッド55の固定部材55bが挿入されるとともに、孔部53bに熱電対51が挿入される。

【0043】

即ち、孔部53bが熱電対51のシース51cの外径よりも若干太い内径となる孔として形成され、ねじ込み部53a及び固定部材55bそれぞれが雌ネジ及び雄ネジとして形成される。これにより、保護管52に先端が固定された熱電対51が孔部53bより挿入されることで、外車室3の貫通孔53を貫通する。そして、この貫通孔53を貫通して、外車室3の外側に突出した熱電対51の端部を覆うようにして、ターミナルヘッド55の保護管55a内部に熱電対51を挿入する。更に、ターミナルヘッド55の固定部材55bを貫通孔53のねじ込み部53aにねじ込むことにより、ターミナルヘッド55を外車室3の貫通孔53で支持固定する。

【0044】

この図2〜図5に示すように、温度計測装置5を構成することで、ディフューザ2の外側円筒22と外車室3との間の空間において、熱電対51がシース51cにのみ覆われた状態となる。これにより、ガスタービン駆動時において、タービン本体10からディフューザ2に排出される排ガスのために、ディフューザ2内部が高温に曝されることで変形することで、熱振動が発生するが、シース51cに柔軟性により振動を吸収することができる。このとき、熱電対51は、ターミナルヘッド55のスプリング55cによって押圧されているため、その先端がウェル52aに接触されたままの状態に保持することができる。

【0045】

又、本実施形態におけるガスタービンでは、温度計測装置5において、熱電対51が、その先端がディフューザ2内に設置された保護管52の先端で固定されることによって、支持される。そのため、熱電対51のディフューザ2に対する相対位置が、ディフューザ2において熱振動が発生したとしても変位することがなく、一定とすることができる。これにより、温度計測装置5で計測されるBPT温度に対して、ディフューザ2の熱振動による影響を低減させることができる。

【図面の簡単な説明】

【0046】

【図1】は、本実施形態におけるガスタービンの構成を示す概略図である。

【図2】は、図1のガスタービンに設置される温度計測装置の構成を示すディフューザ周辺の概略断面図である。

【図3】は、図2に示す温度計測装置における熱電対の構成を示す概略構成図である。

【図4】は、図2に示す温度計測装置における保護管部分の構成を示す概略断面図である。

【図5】は、図2に示す温度計測装置における貫通孔部分の構成を示す概略断面図である。

【図6】は、従来のガスタービンに設置される温度計測装置の構成を示すディフューザ周辺の概略断面図である。

【符号の説明】

【0047】

1 ロータ

2 ディフューザ

3 外車室

4 内車室

5 温度計測装置

6 燃焼器

7 燃焼監視装置

8 制御装置

9 燃料供給装置

10 タービン本体

11 動翼

12 軸受

13 軸受ハウジング

21 内側円筒

22 外側円筒

23 ストラット

24 ストラットカバー

25 固定用リング

41 静翼

51 熱電対

52 保護管

53 貫通孔

55 ターミナルヘッド

56 リード線

【特許請求の範囲】

【請求項1】

燃焼器の燃焼ガスにより回転するタービン本体を備えたガスタービンにおいて、前記タービン本体を流れた燃焼ガスを排気するディフューザ内に設置されて、前記タービン本体から排出される燃焼ガス温度を計測する温度計測装置であって、

前記タービン本体及び前記ディフューザを覆う車室外部より前記ディフューザ内部に挿入される熱電対と、

前記ディフューザの前記車室側の外壁面に支持固定されるとともに、前記熱電対の前記ディフューザ内部に挿入された部分を覆うことで前記熱電対を耐熱保護する保護管と、

前記車室を貫通して前記熱電対が挿入される貫通孔と、

前記車室外部に設置されて、前記保護管先端に前記熱電対先端を接触させるように押圧するターミナルヘッドと、

を備えることを特徴とする温度計測装置。

【請求項2】

前記保護管が、

両端を開口部とし、前記ディフューザの前記車室側の外壁面に支持固定されるとともに前記ディフューザ内部に延びる管本体と、

前記管本体の前記ディフューザ内部における先端に設置されて前記熱電対の先端に当接されるウェルと、

前記ウェルを前記管本体に固定する固定部材と、

を備え、

前記熱電対の先端が当接した前記ウェルを前記管本体に固定することで、前記ディフューザ内部での前記熱電対の先端位置を固定することを特徴とする請求項1に記載の温度計測装置。

【請求項3】

前記固定部材がL字断面を円周状に連続させたリング形状であり、

前記管本体の前記ディフューザ内部における先端端面と、前記ウェルの前記熱電対と当接する第1端面とが接触し、前記管本体及び前記ウェルそれぞれの側面及び前記ウェルの第1端面の逆側の第2端面と、前記固定部材の内壁面とが接触することで、前記ウェルが前記管本体の先端に固定されることを特徴とする請求項1に記載の温度計測装置。

【請求項4】

前記管本体が、前記ディフューザの前記車室側の外壁を貫通して、前記ディフューザの前記車室側の外壁面との当接部分で固定されることで、前記ディフューザ内部と前記ディフューザ外部とをシールすることを特徴とする請求項2又は請求項3に記載の温度計測装置。

【請求項5】

前記管本体の前記ディフューザの外壁面側の先端端部において、その内壁面が先端に向かって開口面積が広くなる形状であることを特徴とする請求項2〜請求項4のいずれかに記載の温度計測装置。

【請求項6】

前記管本体の前記ディフューザの外壁面側の先端端部において、その内壁面が先端に向かって滑らかに変化する曲面形状であることを特徴とする請求項5に記載の温度計測装置。

【請求項7】

前記熱電対において、前記管本体の前記ディフューザの外壁面側の先端端部近傍位置に対応する部分に対して硬化材料をコーティングして被覆することを特徴とする請求項2〜請求項4のいずれかに記載の温度計測装置。

【請求項8】

請求項1〜請求項7のいずれかに記載の温度計測装置で計測されて得られた前記タービン本体を通過した燃焼ガスの温度計測値に基づいて、前記燃焼器の燃焼状態を検出することを特徴とする燃焼監視装置。

【請求項9】

請求項8に記載の燃焼監視装置と、

該燃焼監視装置で確認された前記燃焼器の燃焼状態に基づいて、前記燃焼器へ供給する燃料流量の制御、及び、ガスタービン本体の緊急停止制御を行う制御部と、

を備えることを特徴とするガスタービン。

【請求項1】

燃焼器の燃焼ガスにより回転するタービン本体を備えたガスタービンにおいて、前記タービン本体を流れた燃焼ガスを排気するディフューザ内に設置されて、前記タービン本体から排出される燃焼ガス温度を計測する温度計測装置であって、

前記タービン本体及び前記ディフューザを覆う車室外部より前記ディフューザ内部に挿入される熱電対と、

前記ディフューザの前記車室側の外壁面に支持固定されるとともに、前記熱電対の前記ディフューザ内部に挿入された部分を覆うことで前記熱電対を耐熱保護する保護管と、

前記車室を貫通して前記熱電対が挿入される貫通孔と、

前記車室外部に設置されて、前記保護管先端に前記熱電対先端を接触させるように押圧するターミナルヘッドと、

を備えることを特徴とする温度計測装置。

【請求項2】

前記保護管が、

両端を開口部とし、前記ディフューザの前記車室側の外壁面に支持固定されるとともに前記ディフューザ内部に延びる管本体と、

前記管本体の前記ディフューザ内部における先端に設置されて前記熱電対の先端に当接されるウェルと、

前記ウェルを前記管本体に固定する固定部材と、

を備え、

前記熱電対の先端が当接した前記ウェルを前記管本体に固定することで、前記ディフューザ内部での前記熱電対の先端位置を固定することを特徴とする請求項1に記載の温度計測装置。

【請求項3】

前記固定部材がL字断面を円周状に連続させたリング形状であり、

前記管本体の前記ディフューザ内部における先端端面と、前記ウェルの前記熱電対と当接する第1端面とが接触し、前記管本体及び前記ウェルそれぞれの側面及び前記ウェルの第1端面の逆側の第2端面と、前記固定部材の内壁面とが接触することで、前記ウェルが前記管本体の先端に固定されることを特徴とする請求項1に記載の温度計測装置。

【請求項4】

前記管本体が、前記ディフューザの前記車室側の外壁を貫通して、前記ディフューザの前記車室側の外壁面との当接部分で固定されることで、前記ディフューザ内部と前記ディフューザ外部とをシールすることを特徴とする請求項2又は請求項3に記載の温度計測装置。

【請求項5】

前記管本体の前記ディフューザの外壁面側の先端端部において、その内壁面が先端に向かって開口面積が広くなる形状であることを特徴とする請求項2〜請求項4のいずれかに記載の温度計測装置。

【請求項6】

前記管本体の前記ディフューザの外壁面側の先端端部において、その内壁面が先端に向かって滑らかに変化する曲面形状であることを特徴とする請求項5に記載の温度計測装置。

【請求項7】

前記熱電対において、前記管本体の前記ディフューザの外壁面側の先端端部近傍位置に対応する部分に対して硬化材料をコーティングして被覆することを特徴とする請求項2〜請求項4のいずれかに記載の温度計測装置。

【請求項8】

請求項1〜請求項7のいずれかに記載の温度計測装置で計測されて得られた前記タービン本体を通過した燃焼ガスの温度計測値に基づいて、前記燃焼器の燃焼状態を検出することを特徴とする燃焼監視装置。

【請求項9】

請求項8に記載の燃焼監視装置と、

該燃焼監視装置で確認された前記燃焼器の燃焼状態に基づいて、前記燃焼器へ供給する燃料流量の制御、及び、ガスタービン本体の緊急停止制御を行う制御部と、

を備えることを特徴とするガスタービン。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図2】

【図3】

【図4】

【図5】

【図6】

【公開番号】特開2007−206023(P2007−206023A)

【公開日】平成19年8月16日(2007.8.16)

【国際特許分類】

【出願番号】特願2006−28310(P2006−28310)

【出願日】平成18年2月6日(2006.2.6)

【出願人】(000006208)三菱重工業株式会社 (10,378)

【Fターム(参考)】

【公開日】平成19年8月16日(2007.8.16)

【国際特許分類】

【出願日】平成18年2月6日(2006.2.6)

【出願人】(000006208)三菱重工業株式会社 (10,378)

【Fターム(参考)】

[ Back to top ]