溶接構造品の製作方法

【課題】製造コストを低減するとともに、品質の向上及び均一化を図ることができる溶接構造品の製作方法を提供すること。

【解決手段】複数の金属部材を組み立てて、その接合部を溶接するに際し、金属部材の接合部に互いに嵌合する切欠2と突起1を設けるとともに、切欠2と突起1を嵌合させることにより金属部材を組み立てて溶接する。

【解決手段】複数の金属部材を組み立てて、その接合部を溶接するに際し、金属部材の接合部に互いに嵌合する切欠2と突起1を設けるとともに、切欠2と突起1を嵌合させることにより金属部材を組み立てて溶接する。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、溶接構造品の製作方法に関し、特に、製造コストを低減するとともに、品質の向上及び均一化を図ることができる溶接構造品の製作方法に関するものである。

【背景技術】

【0002】

従来、例えば、下記の特許文献に示されるような搬送台車のフレームは、型鋼素材の切断、素材組立及び仮付溶接、本溶接、工作機械による穴加工やフライス加工といった工程により製造されている。

しかしながら、搬送台車のフレームが大型化すると、これらの工程の工数は大幅に増加する。

【特許文献1】特開2000−277582号公報

【発明の開示】

【発明が解決しようとする課題】

【0003】

本発明は、上記従来の溶接構造品の製作方法が有する問題点に鑑み、製造コストを低減するとともに、品質の向上及び均一化を図ることができる溶接構造品の製作方法を提供することを目的とする。

【課題を解決するための手段】

【0004】

上記目的を達成するため、本発明の溶接構造品の製作方法は、複数の金属部材を組み立てて、その接合部を溶接する溶接構造品の製作方法において、金属部材の接合部に互いに嵌合する切欠と突起又は切欠同士を設けるとともに、該切欠と突起又は切欠同士を嵌合させることにより金属部材を組み立てて溶接することを特徴とする。

【0005】

この場合において、切欠を長穴に形成するとともに、突起を該長穴に嵌合する突条に形成し、長穴の長さを突条より長くし、かつ、長穴の端部をR形状にすることができる。

【0006】

また、組み立てる金属部材同士に、方向が異なる複数の長穴及び突条を形成することができる。

【発明の効果】

【0007】

本発明の溶接構造品の製作方法によれば、金属部材の接合部に互いに嵌合する切欠と突起又は切欠同士を設けるとともに、該切欠と突起又は切欠同士を嵌合することにより金属部材を組み立てて溶接をすることから、金属部材の組立作業を合理化して、仮付治具が不要となり、仮付溶接作業も削減することができる。

また、切欠と突起又は切欠同士を嵌合することにより金属部材を組み立てることから、金属部材の取付位置の間違いを防止するとともに、位置決めを適切に行い、品質の均一化の効果を得ることができる。

【0008】

この場合、切欠を長穴に形成するとともに、突起を該長穴に嵌合する突条に形成し、長穴の長さを突条より長くし、かつ、長穴の端部をR形状にすることにより、嵌合部分への応力集中を緩和し、溶接構造品の強度を確保することができる。

【0009】

また、組み立てる金属部材同士に、方向が異なる複数の長穴及び突条を形成することにより、長穴が突条より長くても正確に位置決めを行い、組立精度を確保することができる。

【発明を実施するための最良の形態】

【0010】

以下、本発明の溶接構造品の製作方法の実施の形態を、図面に基づいて説明する。

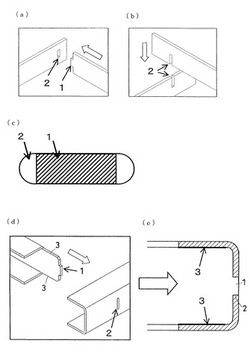

図1に、本発明の溶接構造品の製作方法の実施例を示す。

この溶接構造品の製作方法は、複数の金属部材を組み立てて、その接合部を溶接するに際し、図1(a)に示すように、金属部材の接合部に互いに嵌合する切欠2と突起1を設けるとともに、該切欠2と突起1を嵌合させることにより金属部材を組み立てて溶接するようにしている。

あるいは、図1(b)に示すように、金属部材の接合部に互いに嵌合する切欠2同士を設けるとともに、該切欠2同士を嵌合させることにより金属部材を組み立てて溶接するようにしている。

【0011】

この溶接構造品の製作方法は、例えば、鋼板をレーザー加工機により切断・穴あけをし、かつ高精度プレスブレーキで曲げ加工をした板金素材を金属部材として用いている。

そして、この金属部材に、レーザー加工の段階で切欠2や突起1を設けておき、組立時に切欠2と突起1又は切欠2同士を差し込みながら組み立てて溶接する。

これにより、溶接構造品に対する機械加工工数や仮付溶接工数の低減、仮付治具の省略、素材取付間違いの防止、組立精度の均一化を図るようにしている。

また、板金加工の段階で切欠2等の穴あけ加工を施しておくことによって、工作機械による加工工数を低減することができる。

【0012】

また、切欠2は、例えば、図1(c)に示すように、応力集中を回避するために長穴に形成するとともに、長穴の長さを該長穴に嵌合する突条に形成した突起1より長くし、かつ、長穴の端部をR形状にすることが好ましい。

切欠2の長手方向の精度は、図1(d)、(e)に示すように、別の箇所を突き合わせ部3として、この突き合わせ部3を突き合わせて位置決めすることによって確保することができる。

あるいは、切欠2の長手方向の精度は、図2(a)に示すように、二方向の切欠2及び突起1を組み合わせて固定することによって確保するなどの方法で対処する。

【実施例1】

【0013】

次に、本実施例の溶接構造品の製作方法を、搬送台車のフレームに適用する場合について説明する。

鋼板に、高精度レーザー加工機及びプレスブレーキを用いて、切断や穴あけ、曲げ加工を施す。ここで、レーザー加工機による切断時に、接合部に突起1及び切欠2を設ける。

【0014】

ここで、突起1の寸法は、図2(b)に示すように、高さ=切欠部材側の板厚t2とし、長さLは、組立精度及び突起1の強度確保のためにL≧5t1、切欠部材側の強度及び接触面積確保のため、当該接合部溶接長の1/3以下を目安に設定する。

【0015】

一方、切欠2の寸法は、同図に示すように、長さ=L+突起部材側の板厚t1、幅=突起部材側の板厚t1の長穴とすることで、突起1を精度良く差し込むことができるようにする。

金属部材の組立作業では、切欠2に突起1を差し込みながら組み立て、全ての部材を組み立てた後、金属部材がバラバラにならないよう仮付溶接を施す。

続いて、全ての接合部を本溶接する。

その後、機械加工において、板金作業化できない穴加工やフライス加工などを施す。切欠2の長手方向の精度確保については、設計時のノウハウとして予め加味して設計する。

【0016】

かくして、本実施例の溶接構造品の製作方法によれば、金属部材の接合部に互いに嵌合する切欠2と突起1又は切欠2同士を設けるとともに、該切欠2と突起1又は切欠2同士を嵌合することにより金属部材を組み立てて溶接をすることから、金属部材の組立作業を合理化して、仮付治具が不要となり、仮付溶接作業も削減することができる。

また、切欠2と突起1又は切欠2同士を嵌合することにより金属部材を組み立てることから、金属部材の取付位置の間違いを防止するとともに、位置決めを適切に行い、品質の均一化の効果を得ることができる。

【0017】

この場合、切欠2を長穴に形成するとともに、突起1を該長穴に嵌合する突条に形成し、長穴の長さを突条より長くし、かつ、長穴の端部をR形状にすることにより、嵌合部分への応力集中を緩和し、溶接構造品の強度を確保することができる。

【0018】

また、組み立てる金属部材同士に、方向が異なる複数の長穴及び突条を形成することにより、長穴が突条より長くても正確に位置決めを行い、組立精度を確保することができる。

【0019】

以上、本発明の溶接構造品の製作方法について、その実施例に基づいて説明したが、本発明は上記実施例に記載した構成に限定されるものではなく、実施例に記載した構成を適宜組み合わせるなど、その趣旨を逸脱しない範囲において適宜その構成を変更することができる。

【産業上の利用可能性】

【0020】

本発明の溶接構造品の製作方法は、製造コストを低減するとともに、品質の向上及び均一化を図ることができるという特性を有していることから、例えば、クリーンルームで使用される搬送台車のフレームの製作に好適に用いることができる。

【図面の簡単な説明】

【0021】

【図1】本発明の溶接構造品の製作方法の実施例を示し、(a)は切欠と突起による嵌合の実施例を示す斜視図、(b)は切欠同士による嵌合の実施例を示す斜視図、(c)は切欠を長穴として突起を差し込んだ状態を示す断面図、(d)は別の箇所で突き合わせることで長穴と突起の精度を確保する実施例を示す斜視図、(e)は同差込後の状態を示す断面正面図である。

【図2】(a)は組み立てる金属部材同士に、方向が異なる複数の長穴及び突条を形成することで、長穴と突起の精度を確保する実施例を示す斜視図、(b)は突起及び切欠の形状と寸法の一例を示す図である。

【符号の説明】

【0022】

1 突起

2 切欠

3 突き合わせ部

【技術分野】

【0001】

本発明は、溶接構造品の製作方法に関し、特に、製造コストを低減するとともに、品質の向上及び均一化を図ることができる溶接構造品の製作方法に関するものである。

【背景技術】

【0002】

従来、例えば、下記の特許文献に示されるような搬送台車のフレームは、型鋼素材の切断、素材組立及び仮付溶接、本溶接、工作機械による穴加工やフライス加工といった工程により製造されている。

しかしながら、搬送台車のフレームが大型化すると、これらの工程の工数は大幅に増加する。

【特許文献1】特開2000−277582号公報

【発明の開示】

【発明が解決しようとする課題】

【0003】

本発明は、上記従来の溶接構造品の製作方法が有する問題点に鑑み、製造コストを低減するとともに、品質の向上及び均一化を図ることができる溶接構造品の製作方法を提供することを目的とする。

【課題を解決するための手段】

【0004】

上記目的を達成するため、本発明の溶接構造品の製作方法は、複数の金属部材を組み立てて、その接合部を溶接する溶接構造品の製作方法において、金属部材の接合部に互いに嵌合する切欠と突起又は切欠同士を設けるとともに、該切欠と突起又は切欠同士を嵌合させることにより金属部材を組み立てて溶接することを特徴とする。

【0005】

この場合において、切欠を長穴に形成するとともに、突起を該長穴に嵌合する突条に形成し、長穴の長さを突条より長くし、かつ、長穴の端部をR形状にすることができる。

【0006】

また、組み立てる金属部材同士に、方向が異なる複数の長穴及び突条を形成することができる。

【発明の効果】

【0007】

本発明の溶接構造品の製作方法によれば、金属部材の接合部に互いに嵌合する切欠と突起又は切欠同士を設けるとともに、該切欠と突起又は切欠同士を嵌合することにより金属部材を組み立てて溶接をすることから、金属部材の組立作業を合理化して、仮付治具が不要となり、仮付溶接作業も削減することができる。

また、切欠と突起又は切欠同士を嵌合することにより金属部材を組み立てることから、金属部材の取付位置の間違いを防止するとともに、位置決めを適切に行い、品質の均一化の効果を得ることができる。

【0008】

この場合、切欠を長穴に形成するとともに、突起を該長穴に嵌合する突条に形成し、長穴の長さを突条より長くし、かつ、長穴の端部をR形状にすることにより、嵌合部分への応力集中を緩和し、溶接構造品の強度を確保することができる。

【0009】

また、組み立てる金属部材同士に、方向が異なる複数の長穴及び突条を形成することにより、長穴が突条より長くても正確に位置決めを行い、組立精度を確保することができる。

【発明を実施するための最良の形態】

【0010】

以下、本発明の溶接構造品の製作方法の実施の形態を、図面に基づいて説明する。

図1に、本発明の溶接構造品の製作方法の実施例を示す。

この溶接構造品の製作方法は、複数の金属部材を組み立てて、その接合部を溶接するに際し、図1(a)に示すように、金属部材の接合部に互いに嵌合する切欠2と突起1を設けるとともに、該切欠2と突起1を嵌合させることにより金属部材を組み立てて溶接するようにしている。

あるいは、図1(b)に示すように、金属部材の接合部に互いに嵌合する切欠2同士を設けるとともに、該切欠2同士を嵌合させることにより金属部材を組み立てて溶接するようにしている。

【0011】

この溶接構造品の製作方法は、例えば、鋼板をレーザー加工機により切断・穴あけをし、かつ高精度プレスブレーキで曲げ加工をした板金素材を金属部材として用いている。

そして、この金属部材に、レーザー加工の段階で切欠2や突起1を設けておき、組立時に切欠2と突起1又は切欠2同士を差し込みながら組み立てて溶接する。

これにより、溶接構造品に対する機械加工工数や仮付溶接工数の低減、仮付治具の省略、素材取付間違いの防止、組立精度の均一化を図るようにしている。

また、板金加工の段階で切欠2等の穴あけ加工を施しておくことによって、工作機械による加工工数を低減することができる。

【0012】

また、切欠2は、例えば、図1(c)に示すように、応力集中を回避するために長穴に形成するとともに、長穴の長さを該長穴に嵌合する突条に形成した突起1より長くし、かつ、長穴の端部をR形状にすることが好ましい。

切欠2の長手方向の精度は、図1(d)、(e)に示すように、別の箇所を突き合わせ部3として、この突き合わせ部3を突き合わせて位置決めすることによって確保することができる。

あるいは、切欠2の長手方向の精度は、図2(a)に示すように、二方向の切欠2及び突起1を組み合わせて固定することによって確保するなどの方法で対処する。

【実施例1】

【0013】

次に、本実施例の溶接構造品の製作方法を、搬送台車のフレームに適用する場合について説明する。

鋼板に、高精度レーザー加工機及びプレスブレーキを用いて、切断や穴あけ、曲げ加工を施す。ここで、レーザー加工機による切断時に、接合部に突起1及び切欠2を設ける。

【0014】

ここで、突起1の寸法は、図2(b)に示すように、高さ=切欠部材側の板厚t2とし、長さLは、組立精度及び突起1の強度確保のためにL≧5t1、切欠部材側の強度及び接触面積確保のため、当該接合部溶接長の1/3以下を目安に設定する。

【0015】

一方、切欠2の寸法は、同図に示すように、長さ=L+突起部材側の板厚t1、幅=突起部材側の板厚t1の長穴とすることで、突起1を精度良く差し込むことができるようにする。

金属部材の組立作業では、切欠2に突起1を差し込みながら組み立て、全ての部材を組み立てた後、金属部材がバラバラにならないよう仮付溶接を施す。

続いて、全ての接合部を本溶接する。

その後、機械加工において、板金作業化できない穴加工やフライス加工などを施す。切欠2の長手方向の精度確保については、設計時のノウハウとして予め加味して設計する。

【0016】

かくして、本実施例の溶接構造品の製作方法によれば、金属部材の接合部に互いに嵌合する切欠2と突起1又は切欠2同士を設けるとともに、該切欠2と突起1又は切欠2同士を嵌合することにより金属部材を組み立てて溶接をすることから、金属部材の組立作業を合理化して、仮付治具が不要となり、仮付溶接作業も削減することができる。

また、切欠2と突起1又は切欠2同士を嵌合することにより金属部材を組み立てることから、金属部材の取付位置の間違いを防止するとともに、位置決めを適切に行い、品質の均一化の効果を得ることができる。

【0017】

この場合、切欠2を長穴に形成するとともに、突起1を該長穴に嵌合する突条に形成し、長穴の長さを突条より長くし、かつ、長穴の端部をR形状にすることにより、嵌合部分への応力集中を緩和し、溶接構造品の強度を確保することができる。

【0018】

また、組み立てる金属部材同士に、方向が異なる複数の長穴及び突条を形成することにより、長穴が突条より長くても正確に位置決めを行い、組立精度を確保することができる。

【0019】

以上、本発明の溶接構造品の製作方法について、その実施例に基づいて説明したが、本発明は上記実施例に記載した構成に限定されるものではなく、実施例に記載した構成を適宜組み合わせるなど、その趣旨を逸脱しない範囲において適宜その構成を変更することができる。

【産業上の利用可能性】

【0020】

本発明の溶接構造品の製作方法は、製造コストを低減するとともに、品質の向上及び均一化を図ることができるという特性を有していることから、例えば、クリーンルームで使用される搬送台車のフレームの製作に好適に用いることができる。

【図面の簡単な説明】

【0021】

【図1】本発明の溶接構造品の製作方法の実施例を示し、(a)は切欠と突起による嵌合の実施例を示す斜視図、(b)は切欠同士による嵌合の実施例を示す斜視図、(c)は切欠を長穴として突起を差し込んだ状態を示す断面図、(d)は別の箇所で突き合わせることで長穴と突起の精度を確保する実施例を示す斜視図、(e)は同差込後の状態を示す断面正面図である。

【図2】(a)は組み立てる金属部材同士に、方向が異なる複数の長穴及び突条を形成することで、長穴と突起の精度を確保する実施例を示す斜視図、(b)は突起及び切欠の形状と寸法の一例を示す図である。

【符号の説明】

【0022】

1 突起

2 切欠

3 突き合わせ部

【特許請求の範囲】

【請求項1】

複数の金属部材を組み立てて、その接合部を溶接する溶接構造品の製作方法において、金属部材の接合部に互いに嵌合する切欠と突起又は切欠同士を設けるとともに、該切欠と突起又は切欠同士を嵌合させることにより金属部材を組み立てて溶接することを特徴とする溶接構造品の製作方法。

【請求項2】

切欠を長穴に形成するとともに、突起を該長穴に嵌合する突条に形成し、長穴の長さを突条より長くし、かつ、長穴の端部をR形状にしたことを特徴とする請求項1記載の溶接構造品の製作方法。

【請求項3】

組み立てる金属部材同士に、方向が異なる複数の長穴及び突条を形成することを特徴とする請求項2記載の溶接構造品の製作方法。

【請求項1】

複数の金属部材を組み立てて、その接合部を溶接する溶接構造品の製作方法において、金属部材の接合部に互いに嵌合する切欠と突起又は切欠同士を設けるとともに、該切欠と突起又は切欠同士を嵌合させることにより金属部材を組み立てて溶接することを特徴とする溶接構造品の製作方法。

【請求項2】

切欠を長穴に形成するとともに、突起を該長穴に嵌合する突条に形成し、長穴の長さを突条より長くし、かつ、長穴の端部をR形状にしたことを特徴とする請求項1記載の溶接構造品の製作方法。

【請求項3】

組み立てる金属部材同士に、方向が異なる複数の長穴及び突条を形成することを特徴とする請求項2記載の溶接構造品の製作方法。

【図1】

【図2】

【図2】

【公開番号】特開2008−14407(P2008−14407A)

【公開日】平成20年1月24日(2008.1.24)

【国際特許分類】

【出願番号】特願2006−186387(P2006−186387)

【出願日】平成18年7月6日(2006.7.6)

【出願人】(000005452)株式会社日立プラントテクノロジー (1,767)

【Fターム(参考)】

【公開日】平成20年1月24日(2008.1.24)

【国際特許分類】

【出願日】平成18年7月6日(2006.7.6)

【出願人】(000005452)株式会社日立プラントテクノロジー (1,767)

【Fターム(参考)】

[ Back to top ]