溶接肉盛用フラックスと溶接肉盛方法

【課題】溶接用フラックスは低温から高温(アーク温度約4000℃)までの広範囲の温度領域で機能を発揮することが求められるが、接種剤は溶接時のアーク熱で溶融・溶解するので、max4000℃までの幅広い温度領域に耐えるような複数の接種剤を溶融金属プール中に均一に入いれることができなかった。

【解決手段】ゲル状フラックスを溶接母材に塗布した後にゲル状フラックスの溶媒を乾燥もしくは燃焼させて固形フラックスとして、固形フラックスの上から溶接母材に肉盛する溶接肉盛方法であり、さらに溶接トーチにネオジ磁石を配設し、磁界をかけながら溶接する溶接肉盛方法である。

【解決手段】ゲル状フラックスを溶接母材に塗布した後にゲル状フラックスの溶媒を乾燥もしくは燃焼させて固形フラックスとして、固形フラックスの上から溶接母材に肉盛する溶接肉盛方法であり、さらに溶接トーチにネオジ磁石を配設し、磁界をかけながら溶接する溶接肉盛方法である。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は特開平3−81090号にて開示した連続鋳造用ロールの製造においてσ相による硬度アップの技術をさらに改良したものであり、一般的に高荷重、高温、腐食環境で使用されるロールなどの機械構造物の肉盛り材料及び肉盛り方法に関するものである。

【背景技術】

【0002】

特開平3−81090号に示すように、重量%でCrを25.0〜35.0%、Niを5.0〜15.0%含有する合金を肉盛り後、400℃以上で700℃以下の温度で、2時間以上で6時間以下の後熱処理をしてσ相硬化を出すことにより、例えば連続鋳造機ロールの従来寿命は8000チャージ(チャージは鋳造回数のこと)であったがmax16000チャージに延長することができた。しかしながら複合ワイヤΦ1.2~Φ1.6mmの中に封入できるフラックスの量には限界があり、寿命延長に効果のあるフラックスを入れることができなかったために更なる寿命延長は困難であった。σ相は例えば特開平3−81090号の肉盛り方法によれば第一層目のフェライトに12%、第4層目のフェライトに33%程度発生する。即ち、肉盛り層が増すほど熱影響が大きくなるのでσ相の発生量が多くなり肉盛部を脆化させる。従来の2相合金溶接棒には高Cr、高Ni合金(33Cr−12Ni)のSUS312系ワイヤがあるが、肉盛り部の脆化を抑制して寿命延長を図るに有効な接種剤元素(Si、Al、Ti、Zr、B、W)はせいぜい1%程度しか添加することができなかった。SUS312系のワイヤにSi、Al、Ti、Zr、B、Wなどの接種剤をmax5%程度まで添加できれば5〜8%のフェライト量を減らすことが可能となりさらに従来の寿命を20000〜24000チャージ程度まで延ばすことが可能となる。

【0003】

本発明者は特開昭63−123571号「ガスシールドアーク溶接法」に示すように磁場帯に炭酸ガスを通過させて帯電させ、スパッタを平均32%減少することを証明した。このときは帯電装置として1000ガウスのフェライト磁石を100個以上使って帯電器の中をジグザグに通すことで実現したが、接種剤を溶融金属プールに安定して注入するにはさらにスパッタリングを3〜4%程度減少させる必要があった。

【0004】

本発明者は、特願2008−287820号において「ガス切断用気化フラックス」、特願2008−178420号において「液体フラックスの製造方法及びその装置」、特願2008−270435号において「液体フラックスの製造方法と製造装置及び液体フラックス」を発明した。上記発明は金属をガス切断する時に切断面に付着するドロスの発生防止や除去の簡便化あるいは金属をロウ付けする際のフラックスとして活用されているがさらに溶接や圧接などの金属接合の分野でもフラックスとして活用できる。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特開平3−81090号

【特許文献2】特開昭63−123571号

【特許文献3】特願2008−287820号

【特許文献4】特願2008−104825号

【特許文献5】特願2008−178420号

【特許文献6】特願2008−270435号

【非特許文献】

【0006】

【非特許文献1】「機械工学便覧」、機械学会、昭和48年、P17−61

【非特許文献2】「溶接作業読本」、日刊工業新聞社、昭和51年、P2−P25

【発明の概要】

【発明が解決しようとする課題】

【0007】

例えば連続鋳造機のようにロールが高温の鋳片と接触しながら冷却スプレーの飛散を受ける激しい酸化雰囲気中においては、ロール表面に酸化被膜ができこの酸化被膜の内部では酸素イオンと金属イオンの攻め合いが生じている。このような攻め合いは電子移動形態の違いによって次のようなケースに分類される。(1)金属イオンが優先的に拡散して起こるケース。(2)酸素イオンが優先的に拡散して起こるケース。金属はM=M(2+)+2e(−)となり電子を放出する。金属の表面では1/2O2+2e(−)=O(2−)となり酸化反応が生じる。結果的に金属イオンは酸素と反応して酸化物に変わる。即ち、M(2+)+O(2−)=MO+(2−)となるのである。この反応にて金属表面には酸化物が形成される。このように酸化物の成長は言い変えると自己保護被膜の成長なのである。参考として1000℃における代表的酸化物中の金属イオンの自己拡散係数を示す。FeOは9×10E(−8)、Fe3O4は2×10E(−9)、Fe2O3は8×10E(−14)、NiOは×10E(−11)、Cr2O3は3×10E(−14)、Al2O3は3×10E(−7)、SiO2は1.3×10E(−18)である。高温酸化における被膜形成過程は次のように起こる。(1)高温酸化雰囲気において金属表面に酸素分子が吸着する。(2)酸素分子は高温のため酸素分子に乖離する。(3)酸素が金属に固溶する。(4)酸化物が核を形成する。(5)核が成長し連続した被膜となる。

【0008】

連続鋳造機のモールド直下周辺で使用されているサポートロールやフートロールは鋳片と接触する部位は高温に熱せられ、他の部分は常に外部から冷却水を吹き付けられて冷却されており、回転による入熱と放熱の繰り返しによりスラブ表面温度を1000℃とするとロール表面温度は約590〜650℃の範囲でバランスする。連続鋳造機のロール母材に使用されている鉄材は570℃以上で急激に酸化するので、これを抑制するためのロール肉盛材は耐熱、耐腐食特性が重要であり一般的にSUS312系の高Cr、高Ni系が使用されている。このような肉盛材は475〜815℃にてσ相を強制的に出して硬度を上げているが、高温スラブとの接触による加熱や冷却水による冷却により急熱・急冷を繰り返すために微細クラックが発生する。また、連続鋳造機モールドの焼き付き防止のために焼き付き防止剤(一般的にパウダーと呼称)を使用するが、パウダーの材料であるフッ化カルシウム(CaF)中のフッ素(F)が水蒸気中の水素(H)と化合してフッ化水素(HF)ができる。前述したようにロール表面の被膜形成過程において酸化膜即ち自己保護被膜が生まれるのであるが、このフッ化水素が微細なクラックの中に入るために、金属内部中の微元素(Si、Al、Ti、Zr、B、W)が有効な酸化皮膜を形成する時間がないため強烈な腐食を引き起こす。さらに水蒸気圧力やロール押し付け力などによる応力により次々にクラックが発生し、クラックに沿ってフッ化水素蒸気が侵入するために酸化被膜が形成されにくい環境となっている。本発明は本来複合フラックスワイヤに1%程度しか封入できなかったSi、Al、Ti、Zr、B、Wなどの有効元素を溶接接種剤として5%程度まで補助的に添加して、ロール表面に安定した酸化被膜を形成できるようにするものである。

【課題を解決するための手段】

【0009】

第1の解決手段は、液体フラックスの溶質を適宜析出せしめて生成した析出フラックスに接種剤を混入してゲル状フラックスとして、該ゲル状フラックスを肉盛り母材に塗布した後に前記ゲル状フラックスの溶媒を乾燥もしくは燃焼させて固形フラックスとして肉盛り母材に固定した後に、該乾燥フラックスもしくは該固形フラックスの上から前記肉盛り母材に肉盛する溶接肉盛方法である。

【0010】

第2の解決手段は、前記液体フラックスはアルカリ金属、アルカリ土類金属、ハロゲン、B、C、N、O、Si、P、S、Cl、Zn、Seなどの原子の内少なくとも2種類以上の原子が結合してできている電解質をアルコールやアセトンなどの溶媒に溶解して生成した液体フラックスである溶接肉盛方法である。

【0011】

第3の解決手段は、前記接種剤はフェロシリコン(FeSi)もしくはフェロチタン(FeTi)もしくはフェロジルコニウム(FeZr)もしくはアルミニウム粉末であり、もしくはこれらを複数組み合わせたものである溶接肉盛方法である。

【0012】

第4の解決手段は、前記接種剤に酸化チタン、酸化アルミニウム、酸化ケイ素、酸化ジルコニアを含む耐熱塗料を使用する溶接肉盛方法である。

【0013】

第5の解決手段は、前記液体フラックスの溶質を適宜析出せしめて生成した析出フラックスに前記接種剤を混入してゲル状フラックスとして、該ゲル状フラックスを肉盛り母材に塗布した後に前記ゲル状フラックスの溶媒を乾燥もしくは燃焼させて固形フラックスとして肉盛り母材に固定して、溶接トーチの先端部に水令室を設け、前記溶接トーチを水冷するとともに、前記水冷室内にネオジ磁石を配設し、磁界をかけながら溶接する溶接肉盛方法である。

【0014】

第6の解決手段は、前記ゲル状フラックスを肉盛り母材に塗布した後に前記ゲル状フラックスの溶媒を乾燥もしくは燃焼させて固形フラックスとして肉盛り母材に固定して、該固形フラックスの上から前記肉盛り母材に肉盛する溶接肉盛方法において、肉盛後の前記肉盛り母材をアルミニウム溶解槽に浸漬して溶接肉盛部分にアルミニウムを含浸させる溶接肉盛方法である。

【0015】

第7の解決手段は、前記液体フラックスの溶質を適宜析出せしめて生成した析出フラックスに接種剤を混入してゲル状フラックスとして、該ゲル状フラックスの溶媒を乾燥もしくは燃焼させて生成した固形フラックスである。

【0016】

第8の解決手段は、前記液体フラックスはアルカリ金属、アルカリ土類金属、ハロゲン、B、C、N、O、Si、P、S、Cl、Zn、Seなどの原子の内少なくとも2種類以上の原子が結合してできている電解質をアルコールやアセトンなどの溶媒に溶解して生成した液体フラックスであり、前記液体フラックスの溶質を適宜析出せしめて生成した析出フラックスに接種剤を混入してゲル状フラックスとして、該ゲル状フラックスの溶媒を乾燥もしくは燃焼させて生成した固形フラックスである。

【発明の効果】

【0017】

第1、第2、第3、第4の解決手段による効果を説明する。(1)従来、外形Φ1.2〜Φ1.6mmの複合ワイヤは径が細すぎるがために、結晶微細化機能のあるSi、Al、Ti、Zr、B、Wなどの元素を所要量入れることが出来なかったが、ゲル状フラックスに混入して肉盛り母材の外側から供給することが可能となり、耐熱、耐蝕、耐摩耗性を向上させる肉盛り方法を実現できた。(2)析出フラックスと接種剤を組合せてゲル状フラックスとすることでロール表面に0.1〜0.5mmの厚みで自由に肉厚を変えた接種剤を塗布し固めることが可能となった。(3)ゲル状フラックスを母材に塗布後溶媒を乾燥もしくは焼成して固形フラックスとして、この固形フラックスの上からSUS312系などの複合ワイヤで肉盛り溶接することで微細化元素であるSi、Al、Ti、Zr、B、Wなどを溶融金属プール内にmax5%程度入れることが可能となった。(4)溶接肉盛り1層ごとに固形フラックスを塗布できるので、溶接層ごとに接種材の調整が可能である。(5)高温蒸気対策に加えてフッ化水素による腐食対策が可能である。(6)結晶微細化剤としてのBはBを含む化合物を液体フラックスに溶解し更に析出フラックスと析出させるので、溶融金属プールに入れるのは0.001〜0.005重量%が限界であるが、ZrやWは接種剤として析出フラックスに混合してゲル状フラックスとして入れるので0.1〜0.5重量%の範囲で簡単に入れることができる。

【0018】

従来のSUS312系複合ワイヤによってロールなどの母材表面に形成される酸化膜はCrO3とNiOが主力であり、SiO2、Al2O3、TiO2、ZrO2などの酸化膜は生成不可能であった。しかし、本発明によりフェロシリコン(FeSi)もしくはフェロチタン(FeTi)もしくはフェロジルコニウム(FeZr)もしくはアルミニウム粉末もしくはこれらを混合した接種剤と析出フラックスでゲル状フラックスを生成し、母材に塗布し焼成して固形フラックスとし、固形フラックスの上からSUS312系複合ワイヤで溶接する方法によりSiO2、Al2O3、TiO2、ZrO2などの酸化物を形成する事が可能となった。従来の複合ワイヤのフラックスに入っていた10倍以上の微元素(Si、Al、Ti、Zr、B、W)が固形フラックスから溶融金属プールにはいるのでSiO2、Al2O3、TiO2、ZrO2などが生成されるのである。SUS312系のワイヤの場合にはCr2O3、NiOの2種類の自己拡散耐酸化膜が生成するのに対して、析出フラックスに接種材を混合したゲル状フラックスでは新たにSiO2、Al2O3、TiO2、ZrO2の4種類の膜ができることになる。肉盛り表面の酸化膜が消失してもこれら6種類の酸化膜が鮫の歯のように、肉盛り内部より次々に生まれ出てくる溶接肉盛を実現した。フェロシリコン(FeSi)、フェロチタン(FeTi)、フェロジルコニウム(FeZr)、アルミニウム粉末などの接種剤は従来フラックスとして使用されており別に新しいものではないが液体フラックスやゲル状フラックスと組み合わせることでΦ1.2mm〜1.6mmの細いワイヤでは入ることの出来なかった元素を溶融金属プールに入れることが可能となり溶接部の強度や仕上がり形状が格段に向上した。

【0019】

連続鋳造機のロールを例にとると、ロール表面は常に高温フッ化水素蒸気に晒されるため水蒸気圧力によるクラック内の膨張は内部酸化を促進させるとともにクラック先端部の応力(内部応力)を増大させる。発生する内部応力のため微細なクラック面は次第に成長しあるレベルに達すると突然欠けて5〜10mm四角の大きさで脱落を起こす。また外力が付加されることにより脱落部に応力が集中するので更に大きな面積で欠損していく。このように最初は微細なクラックであっても徐々に水分が入ることで大きく成長するため長寿命とならなかった。しかし、本発明によって形成される自己拡散耐酸膜は常に入れ替わるため、セルフコーティング状態が連続的に継続するので長寿命となる。鮫の歯が脱落してもすぐに次の歯がでてくるように表面の耐酸被膜が消失してもすぐに次の耐酸被膜が出てくるのである。硬度を出すためのσ相は少なくし、微細元素による炭化物で強制的に耐摩耗、耐酸膜を作ることで自己修復のできる耐酸被膜となるのでブレークアウェイ酸化に対して長寿命の肉盛金属となる。本発明により溶接時溶融金属プール内にSi、Al、Ti、Zrなどを自由に入れることが可能になり自己修復肉盛り金属が具現化し長寿命化を実現できた。

【0020】

耐熱塗料にはTiO2、ZrO2、SiO2、Al2O3などの接種剤としての有効成分を含んでいるものがあるので、取扱の容易な材料として析出フラックスに混入して使用することができる。

【0021】

第5の解決手段による効果は、従来の溶接棒や複合ワイヤと固形フラックスを併用し、さらに磁場中で溶接することでスパッタを抑制できるので、微元素(Si、Al、Ti、Zr、B、Wなど)を溶融金属プール内に効率よく自由に取り入れることが可能となった。即ち自己耐酸膜を常に作れる溶着肉盛金属を作ることが可能となった。微元素を溶融金属プールに入れるとフェライト量は低下することから、フェライト量に比例するσ相も減少する。σ相が5〜8%減ることは硬度低下を意味するがSi、Al、Ti、ZrなどがSiO2、Al2O3、TiO2、ZrO2などの硬度の高い酸化物を生成するため従来通りHs60±3は保持可能であり耐摩耗性をカバーする。σ相を低減したことによりビードラップ部の割れを微細クラックにできるため、従来のように第1層目を貫通して肉盛り母材に達するような割れは少なくなり肉盛部の剥離低減につながった。

【0022】

例えば炭酸ガスアーク溶接は、従来フラックスなしの肉盛のため炭酸ガスはCO2→CO+Oの分離にて発生基の活性酸素となるため酸化鉄(FeO、Fe2O3、Fe2O4)をノロとして巻き込むなどピンホールの原因となっていた。そのため炭酸ガスにAr、He、N2などのイナートガスを付加して(CO2+Ar)、(CO2+He)、(Co2+N2)のような混合ガスとしてアーク電圧アップと高能率化と酸化防止を図っていたが、フェライトの生成を抑制するのは不可能であった。ビードラップ部に生じやすい大きな亀裂を抑制するためにウィービングするが、ビードラップ部の2回溶解はCrやNi成分が偏析するためビードの両端が硬く(ビード端部Hs65±3、ビード中央部Hs60±3、ビード端部と中央部の硬度差Hs5)なり両端に大きなクラックが入り脱落の原因となっていた。本発明のようにトーチキャップ先端部にネオジ磁石を張り合わせて強磁場内肉盛とすることでフェライト生成量をmax8%減らすことができ、結果としてσ相の硬度アップも15%以上ダウンしたためクラックは微細化して肉盛り部の剥離や脱落がなくなった。溶融金属プールにおいては表面張力や電磁対流や熱対流が作用しているが、ゲル状フラックスに含有されていた元素イオンと接種剤に含有されていた元素イオンが、シールドガスの磁場帯による帯電ピンチ力とハロゲンガスの結合作用も付加されて、強制的に溶融金属プール内に入っていく。従来Si、Al、Tiなどは非常に酸化し易く強制的に溶融金属プール内に入れることは困難であったが、液体フラックスやゲル状フラックスに含有されている元素イオンがSi、Al、Tiなどを酸化防止することや溶融金属プールの流動性を向上させ表面張力を小さくすることで可能となった。

【0023】

第6の解決手段による効果は、肉盛り母材であるロールに肉盛してロール表面を研削して表面仕上げした後、溶解したアルミニウム槽に入れることによりアルマ加工と焼鈍を同時に処理することができる。ロール全体を均一に熱応力除去できるので従来の重油炉や電気炉による焼鈍の不均一性も解消できるとともに肉盛り部のσ相のバラツキを解消できた。ロール表面はアルミニウムにより約0.3mm深さまで含浸され硬度がアップする。

【0024】

第7と第8による効果は、析出フラックスと接種剤を混合したゲル状フラックスの溶媒を乾燥もしくは燃焼させることにより固形フラックスを生成できることである。固形フラックスは固形状態であるがこれを粉砕して粉体にすることも可能である。粉体フラックスとすることで従来の粉体フラックスと混合して色々な相乗効果を生み出すことができる。

【図面の簡単な説明】

【0025】

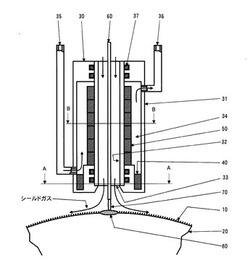

【図1】ロール肉盛り中のトーチ断面図。

【図2】トーチのA−A断面図。

【図3】トーチのB−B断面図。

【発明を実施するための形態】

【0026】

第1と第2の解決手段は、液体フラックスの溶質を適宜析出せしめて生成した析出フラックスに接種剤を混入してゲル状フラックスとして、ゲル状フラックスを肉盛り母材に塗布した後にゲル状フラックスの溶媒を乾燥もしくは燃焼させて固形フラックスとして肉盛り母材に固定した後に、固形フラックスの上から記肉盛り母材に肉盛する溶接肉盛方法である。液体フラックスはアルコールやアセトンなどの溶媒にフラックスの成分となる電解質を溶質として溶解させたものである。電解質には例えばホウ砂(Na2B4O7)、ホウ酸(H3BO3)、酸化ホウ素(B2O3)、ホウフッ化カリウム(KBF4)、酸性フッ化カリウム(KHF2)、氷晶石(Na3AlF6)、ケイフッ化ナトリウム(NaSiF6)、ヘキサフルオロケイ酸(H2SiF6)、メタケイ酸(H2SiO2)などがある。

【0027】

溶質はアルカリ金属、アルカリ土類金属、ハロゲン、B、C、N、O、Si、P、S、Cl、Zn、Seなどの原子の内少なくとも2種類以上の原子が結合してできている電解質であり、電解質をアルコールやアセトンなどの溶媒に溶解して生成した液体フラックスにする。この液体フラックスの電解質と溶媒の量を調整して、電解質を適宜析出させて生成した析出フラックスに接種剤を混入してゲル状フラックスとして、ゲル状フラックスを肉盛り母材に塗布した後にゲル状フラックスの溶媒を乾燥もしくは燃焼させ固形フラックスとして肉盛り母材に固定して、肉盛り母材の上から肉盛する溶接肉盛方法である。

【0028】

本発明者は特願2008−287820号において「ガス切断用気化フラックス」、特願2008−178420号において「液体フラックスの製造方法及びその装置」、特願2008−270435号において「液体フラックスの製造方法と製造装置及び液体フラックス」を発明し、液体フラックスの製造方法を確立した。本発明で使用する液体フラックスはこの製造方法で製造することができる。本発明における液体フラックスは溶媒の中に原料となる電解質を約20%程度溶解したものである。ゲル状フラックスは液体フラックスの溶質量を適宜調整して製造する。接種剤としてはFeSi、FeTi、FeZr、FeNb、FeV、FeW、FeMoなどがあるが、これらの接種剤と液体フラックス及びゲル状フラックスの配合によりσ相硬化などの溶接部の問題点を解決できる。

【0029】

通常液体フラックスには電解質が20%程度溶解しているが、アルコールなどの溶媒を蒸発させていくに従って電解質が析出してくる。電解質の種類により析出態様は種々異なり、(1)微細な粉状で沈殿する態様、(2)コロイド状になって浮遊する態様、(3)ゲル状になって浮遊する態様、(4)ゾル状になって浮遊する態様などがある。従って析出フラックスの範囲は液体フラックスの状態からゾル状フラックスの状態を包含している。肉盛り母材の形態によって適宜析出態様を選択して接種剤と混ぜるのがよい。例えば、連続鋳造機のロールのような円筒体はロール下半分に塗布したゲル状フラックスが落下しやすいので粘性を大きくするようにする。また、平板の場合は流動性を重視して均一な塗布ができるようにしたほうがよい。

【0030】

ゲル状フラックスを製造する場合の電解質(無機試薬)として適しているのは、氷晶石(Na3AlF6)、ヘキサフルオロケイ酸(H2SiF6)、メタケイ酸(H2SiO2)、ケイフッ化ナトリウム(NaSiF3)、ホウフッ化カリウム(KBF4)、ホウ酸(H3BO3)、酸性フッ化カリウム(KHF2)、フッ化カリウム(KF)、ホウ砂(Na2B4O7)、酸化ホウ素(B2OB)である。

【0031】

液体フラックスとゲル状フラックスの元素配合目安は、(1)ゲル状フラックス:(K+Na+H)/(Si+Al+B+O)=0.25〜0.38、(2)液体フラックス:(K+Na+H)/(Si+Al+B+O)=0.50〜0.65である。例えば、特願2008−270435号の方法にて液体フラックスを製造する場合にはこの配合比を目安にして溶質の発熱反応状況を見ながら電圧(DC)を12V〜24V付加する。

【0032】

第2の解決手段における接種剤の種類について説明する。接種剤はフェロシリコン(FeSi)もしくはフェロチタン(FeTi)もしくはフェロジルコニウム(FeZr)もしくはアルミニウム粉末であり、もしくはこれらを複数組み合わせたものである溶接肉盛方法である。

【0033】

ゲル状フラックスの中に60%程度のフェロシリコン、フェロチタン、フェロジルコニウム、アルミニウム粉などを入れて撹拌混合しゲル状フラックスにする。このゲル状フラックスを例えば連続鋳造機のロールに適用する場合の例について説明する。ゲル状フラックスをロール表面に0.2〜0.5mmの厚みになるように塗布し、ゲル状フラックスの溶媒であるアルコールを乾燥もしくは燃焼させて固形フラックスとして肉盛り母材上に固定(固着状態となっている)させる。

【0034】

溶接層毎にゲル状フラックスの成分を変えることも可能である。例えば、ゲル状フラックスの第1層目の化学成分は重量%で、Na:8〜9、K:8〜9、B:20〜22、Si:3〜4、Al:0.8〜1.2、Ti:0.5〜0.8、H:0.2〜0.3、O:40〜41、F:33〜35で合計が100重量%となるようにする。

【0035】

ゲル状フラックスの第2層目と第3層目の化学成分は重量%で、Na:10〜11、K:12〜14、B:11〜12、Si:2〜2.5、Al:2〜2.5、Ti:0.8〜1.0、Zr:0.3〜0.5、H:1.0〜1.5、O:28〜30、F:30〜31で合計が100重量%となるようにする。

【0036】

析出フラックスに接種剤を混入してゲル状フラックスにする方法にて、溶接部の溶融金属プール内の微元素(Si、Al、Ti、Zr、B、W)を確実に増すことが可能となった。微元素は金属として添加するが、特にBは金属Bの形態で接種剤として添加する必要はなくゲル状フラックスの元になっている液体フラックスに含有されている。即ち、液体フラックスに溶解しているホウ酸(H3BO3)、ホウ砂(Na2B4O7)、酸化ホウ素(B2OB)などに含有されているので接種剤としての添加は不要である。Bは結晶微細化と硬度アップに効果がある。

【0037】

第3の解決手段は、前記接種剤に酸化チタン、酸化アルミニウム、酸化ケイ素、酸化ジルコニアを含む塗料を使用する溶接肉盛方法である。フェロシリコン(FeSi)もしくはフェロチタン(FeTi)もしくはフェロジルコニウム(FeZr)もしくはアルミニウム粉末などの接種剤の代用品として使用可能である。耐熱塗料としてTiO2、ZrO2、SiO2、Al2O3などの成分を含有するものがあるので析出フラックスに混入して使用することができる。例えば、チタンアルコキシド、ジルコニウムアルコキシドのように溶剤がメタノール系のアルコールを使ったものはゲル状フラックス40%に耐熱塗料60%の割合で混合する。肉盛り母材表面に塗布後乾燥もしくは火をつけて有機溶剤を飛ばして一回あたりの厚みを0.1〜0.3mmの厚みにする。塗布と乾燥もしくは焼成を繰り返して0.5mm程度まで塗り重ねる。

【0038】

第4の解決手段を図1に従って説明する。ゲル状フラックス10を肉盛り母材20に塗布した後にゲル状フラックス10に点火してアルコールやアセトンなどの溶媒を乾燥もしくは燃焼させて、ゲル状フラックス10を固形フラックス10として肉盛り母材20に塗布して肉盛する溶接肉盛方法において、トーチ30の先端部33に水令室34を設け、トーチ30を水冷するとともに、水冷室34内にネオジ磁石40.50を配設し、磁界をかけながら溶接する溶接肉盛方法である。トーチ30は外筒31と内筒32からなり水冷室34を構成している。水冷室には給水管35と排水管36により冷却水が供給され冷却される。冷却水はOリング37でシールされている。内筒32にはワイヤ60が供給される。接種剤を混入したゲル状フラックス10を0.1〜0.5mmの肉厚で塗布後乾燥もしくは焼成してゲル状フラックスを固形フラックス10として肉盛り母材に固定する。ロールのような円筒体に肉盛りする場合でも固形フラックス10はパテのようにロール表面に固着して張り付くので固形フラックス10が落下することはない。ワイヤ60と肉盛り母材20にアーク70を発生させて固形フラックス10を溶解させて溶融金属プール80に取り込みながら連続的に溶接を行う。溶接熱にて固形フラックス10中のケイ酸成分が500〜600℃に昇温する際に餅のように一旦膨らむがアーク温度が4000℃以上あるため700〜800℃でガラス状になり100%肉盛り母材に張り付くことで接種剤の酸化防止機能が発揮できる。

【0039】

ゲル状フラックス10は1層目毎の厚みが0.1〜0.5mmになるように均一に塗布する。ゲル状フラックス10に残存しているアルコールやアセトンなどの溶媒を乾燥もしくは燃焼させて肉盛り母材20に固定する。これを数回繰り返して肉盛り母材20に所定の厚みの固形フラックス10を形成させる。固形フラックス10の厚みはmax0.5mm程度が望ましい。しかる後に、先端部33に水令室34を設けかつネオジ磁石40,50を配設したトーチ30にて磁界をかけながら溶接する。

【0040】

本発明者は特許270884号「ガスシールドアーク溶接法」にて磁場帯に炭酸ガスを通過させて帯電させ、スパッタを平均32%減少することに成功した。このときは帯電装置として1000ガウスのフェライト磁石を100個以上使って帯電器の中をジグザグに通すことで実現したが、今回はトーチ30の先端部33に4000ガウスのネオジ磁石40を19個配設して76000ガウスの強磁場体を形成するとともに、トーチ30の内筒32に3500ガウスのネオジ磁石50を6個配設して21000ガウスの強磁場帯を形成せしめた。この中を炭酸ガスなどのシールドガスが通過するだけで100%帯電するので、アーク柱70はピンチ効果で絞られスパッタが35%減少し均一な溶接ビードが得られた。トーチ30と肉盛り母材20間を1〜3cm確保した場合は1000〜4000ガウスの磁場となり、磁場効果でフェライト量が5〜8%確実に減衰する。トーチ30には給水管35と配水管36を配設し水冷しているためアーク柱70の輻射熱によるネオジ磁石40の減衰はない。自動溶接ではトーチ30の重量をアップできるので先端部33径を大きくでき、手溶接の2倍以上の強磁場帯を形成できるので10%程度のフェライト量の減少が可能である。また、特開昭63−123571号に示したようにシールドガスが気化装置(図示せず)の強磁場とトーチ30の強磁場を通過することで2度帯電する効果も付加される。本発明のネオジ磁石40.50の配設個数や配設レイアウトは様々な態様が考えられるがいずれの態様も本発明に含まれるものであり、トーチ先端部33の磁界は3000ガウス以上、内筒32の磁界は10000ガウス以上であればよい。

【0041】

ワイヤ60がトーチ30の先端部33より出た瞬間にスパークしてアーク柱70が生成されるが、このアーク柱70は次々に供給されるワイヤ60にて連続的に形成される。アーク放電による金属イオンとシールガスと溶滴の作用で溶融金属プール80では対流により次のような4種のメカニズムで金属イオンを取り入れている。(1)アークによって発生したプラズマ気流により駆動される溶融金属プール80内の対流。(2)溶融金属プール80表面の温度差に基づく表面張力対流。(3)溶融金属プール80内を流れる電流に起因する電極対流。(4)溶融金属プール80内の密度差に起因する熱対流。以上の4種類のメカニズムが溶融金属プール80で生じている。このような表面張力や電磁対流や熱対流が作用している環境の下で、ゲル状フラックス10に含有されていた元素イオンと接種剤に含有されていた元素イオンが、シールドガスの磁場帯による帯電ピンチ力とハロゲンガスの結合作用も付加されて、強制的に溶融金属プール80内に入っていく。特にSi、Al、Tiなどのイオンは非常に酸化し易く強制的に溶融金属プール80内に入れることは困難であったが、液体フラックスやゲル状フラックスに含有されている元素イオンがSi、Al、Tiなどのイオンの酸化防止することや溶融金属プールの流動性を向上させて表面張力を小さくすることで可能となった。

【0042】

従来はフラックスなしの肉盛のため炭酸ガスはCO2→CO+Oの分離にて発生基の活性酸素となるため酸化鉄(FeO、Fe2O3、Fe2O4)をノロとして巻き込むなどピンホールの原因となっていた。そのため炭酸ガスにAr、He、N2などのイナートガスを付加して(CO2+Ar)、(CO2+He)、(Co2+N2)のような混合ガスとしてアーク電圧アップと高能率化と酸化防止を図っていたが、フェライトの減衰は不可能であった。また、ウィービングによるラップ部の2回溶解は高クロム、高ニッケル成分のアップとなるためビード両端硬度はHs65±3、ビード中央部硬度はHs60±3となり硬度差Hs5が生じビード両端にクラックが大きく入ることやビード脱落の原因となっていた。そのためトーチ30にネオジ磁石40、50を配設して強磁場内での肉盛とすることでフェライトをmax8%減らすことが出来た。そのためσ相の硬度アップも15%以上ダウンしたためクラックは微細化して脱落がなくなった。

【0043】

析出フラックスと接種剤を混ぜたゲル状フラックスをロールなどの肉盛り母材表面にmax0.5mm程度まで厚く塗布するためには粘性が必要である。かつ固まらせるためにはゲル状フラックス中のアルコールやアセトンなどの溶媒を飛ばしてロール表面に密着させねばならない。ゲル状フラックスに火をつけて焼成する場合は低い温度で溶融する無機質の酸性フッ化カリウム(KHF2)、ホウ酸(H3BO3)、テトラエトキシシラン(Si(OC2H5)4)などが液体フラックスの成分として適している。因みに酸性フッ化カリウムの融点は238℃、ホウ酸の融点は169℃、テトラエトキシシランの融点は165.8℃、発火点は230℃である。アルコールなどの溶媒に電解質としてヘキサフルオロケイ酸(H2SiF6)、メタケイ酸(H2SiO2)をアルコールで反応させながら、酸性フッ化カリウム、ホウ酸、テトラエトキシシランなどを入れて溶解して液体フラックスを生成する。ヘキサフルオロケイ酸の反応は、4H2O+H2SiF6→H2O+6HF+SiO2となる。メタケイ酸の反応は、2H2SiO2+2CO2→2CO+O2+2H2SiO2→2CO+2H2O+2SiO2となる。いずれの反応においてもSiO2が生成する。SiO2の融点は1650±75℃、沸点は2230℃であることから鉄の溶融温度(1400〜1450℃)より高い温度に耐えてフラックスの性能を発揮することができる。ホウ酸系やケイ酸系の析出フラックスに接種材を混ぜてゲル状フラックスを生成して肉盛り母材に塗布して焼成後溶接することで強度の高い溶接部を得ることができる。

【0044】

溶接用フラックスは低温から高温4000℃の広範囲の温度領域で機能を発揮することが求められるが、接種剤は溶接時のアーク熱で溶融・溶解するので、低温からmax4000℃までの幅広い温度領域に耐えるように複数の接種剤を溶融金属プール中に均一に入いれることが大切である。従来の被覆溶接棒には水ガラス(ヘキサフルオロケイ酸ナトリウム)(Na2SiO2)が1600℃まで耐える接種材として使用されているが、フラックス中に3〜5%程度しか含有されておらず、カバーできる温度領域も低いのでフラックスとして十分な機能を発揮できなかった。今回発明したゲル状フラックスではヘキサフルオロケイ酸やメタケイ酸を40%含有可能であり高温のアーク中で最終的に二酸化ケイ素(SiO2)(沸点:2230)を生成するので高温領域までフラックスの機能を果たすことができるのである。

【0045】

第6の解決手段は、前記ゲル状フラックスを肉盛り母材に塗布した後に前記ゲル状フラックスの溶媒を乾燥もしくは燃焼させて固形フラックスとして肉盛り母材に固定して、該固形フラックスの上から前記肉盛り母材に肉盛する溶接肉盛方法において、肉盛後の前記肉盛り母材をアルミニウム溶解槽に浸漬して溶接肉盛部分にアルミニウムを含浸させる溶接肉盛方法である。アルミニウム電解槽の温度は約700℃であり溶接部分の残留応力を除去するのに適した温度となっている。浸漬時間は30分程度が望ましい。アルミニウムが含浸して表面硬度が向上するとともに耐腐食性が向上する。

【0046】

第7と第8の解決手段は第1、第、第3、第4の解決手段で使用される固形フラックスである。固形フラックスは肉盛り母材に塗布した時点ではゲル状である。ゲル状フラックスの溶媒を乾燥させるか燃焼させることにより固形フラックスとなる。固形フラックスを粉砕した粉体フラックスも当然ながら固形フラックスの一つの形態である。

【実施例1】

【0047】

連続鋳造機のロールに肉盛した場合の実施例である。連続鋳造機のロールに肉盛られる第1層目の溶接棒はSUS309系で化学成分は重量%でC:0.05、Si:0.62、Mn:1.22、P:0.022、S:0.006、Ni:12.61、Cr:24.5、残りFeである。ゲル状フラックスの化学成分は重量%で、Na:8〜9、K:8〜9、B:20〜22、Si:3〜4、Al:0.8〜1.2、Ti:0.5〜0.8、H:0.2〜0.3、O:40〜41、F:33〜35で合計が100重量%である。このゲル状フラックスを0.2mmの厚みに塗布したSUS309系溶接棒の化学成分は重量%でC:0.06、Si:1.22、Mn:1.32、P:0.020、S:0.005、Ni:12.70、Cr:24.55、Al:0.15、Ti:0.15、Zr:0.3、B:0.005、残りFeである。

【0048】

第2層目はSUS312系で化学成分は重量%でC:0.09、Si:0.42、Mn:1.68、P:0.021、S:0.013、Ni:9.86、Cr:29.53、残りFeである。ゲル状フラックスの化学成分は重量%で、Na:10〜11、K:12〜14、B:11〜12、Si:2〜2.5、Al:2〜2.5、Ti:0.8〜1.0、Zr:0.3〜0.5、H:1.0〜1.5、O:28〜30、F:30〜31で合計が100重量%である。このゲル状フラックスを0.2mmの厚みに塗布したSUS312系溶接棒の化学成分は、例えば重量%でC:0.08、Si:1.62、Mn:1.55、P:0.020、S:0.08、Ni:11.56、Cr:27.08、Al:0.19、Ti:0.20、Zr:0.51、B:0.008、残りFeである。

【0049】

第3層目はSUS312系で化学成分は重量%でC:0.09、Si:0.47、Mn:1.42、P:0.022、S:0.013、Ni:12.18、Cr:30.47、残りFeである。ゲル状フラックスの化学成分は重量%で、Na:10〜11、K:12〜14、B:11〜12、Si:2〜2.5、Al:2〜2.5、Ti:0.8〜1.0、Zr:0.3〜0.5、H:1.0〜1.5、O:28〜30、F:30〜31で合計が100重量%である。このゲル状フラックスを0.3mmの厚みに塗布したSUS312系溶接棒の化学成分は、例えば重量%でC:0.095、Si:2.25、Mn:1.51、P:0.020、S:0.01、Ni:12.55、Cr:30.85、Al:0.25、Ti:0.35、Zr:0.55、B:0.008、残りFeである。

【0050】

微細Si、Al、Ti、Zr、Bは合計3.408%となり従来の肉盛はSiのみで0.470%であり、配合比は3.408/0.470=7.250倍であり高温酸化元素及び結晶微細化元素が増したことが長寿命となった。溶接棒にとってSi、Al、Tiは脱酸剤であり、溶接時は脱酸剤として消費されるためにこれら元素を0.1%入れようとすれば歩留まりを考慮して10倍は最低必要となる。Φ1.2mmの複合ワイヤに入れることは空隙率からみてほとんど不可能である。フッ化水素対策としてSi、Al、Tiが入ったことでロール寿命は24000チャージまで長寿命化になったが、接種剤とゲル状フラックス無しでは達成できない技術である。

【産業上の利用可能性】

【0051】

本発明の固形フラックスは被覆アーク溶接、TIG溶接、MIG溶接、MAG溶接、炭酸ガスアーク溶接、サブマージアーク溶接、エレクトロガスアーク溶接、高周波ロウ付け、ガス溶接、ガス圧接溶接、高周波導抵抗溶接を主とする電縫管(SSパイプ、SUSパイプ、高張力パイプなど)、摩擦圧接溶接などのあらゆる溶接に提要可能であり接合強度を向上させるとともに溶接能率を向上させることができる。連続鋳造機のサポートロール、フートロールなどの長寿命化に応用できる。従来の細径ワイヤの最大の欠点は微元素の添加が困難であったが、特に脱酸剤となるSi、Al、Tiを添加できれば大きなコストダウンとなる。従来の脱酸剤は半世紀前から知られていたが、アーク熱のために被溶接材(母材)に塗布する方法がなく発達しなかったが、液体フラックスやゲル状フラックスの開発にて溶接への応用が可能となった。

【符号の説明】

【0052】

10:ゲル状フラックス

20:肉盛り母材

30:トーチ

31:外筒

32:内筒

33:先端部

34:給水管

35:給水管

36:排水管

40:ネオジ磁石

50:ネオジ磁石

60:ワイヤ

70:アーク柱

80:溶融金属プール

【技術分野】

【0001】

本発明は特開平3−81090号にて開示した連続鋳造用ロールの製造においてσ相による硬度アップの技術をさらに改良したものであり、一般的に高荷重、高温、腐食環境で使用されるロールなどの機械構造物の肉盛り材料及び肉盛り方法に関するものである。

【背景技術】

【0002】

特開平3−81090号に示すように、重量%でCrを25.0〜35.0%、Niを5.0〜15.0%含有する合金を肉盛り後、400℃以上で700℃以下の温度で、2時間以上で6時間以下の後熱処理をしてσ相硬化を出すことにより、例えば連続鋳造機ロールの従来寿命は8000チャージ(チャージは鋳造回数のこと)であったがmax16000チャージに延長することができた。しかしながら複合ワイヤΦ1.2~Φ1.6mmの中に封入できるフラックスの量には限界があり、寿命延長に効果のあるフラックスを入れることができなかったために更なる寿命延長は困難であった。σ相は例えば特開平3−81090号の肉盛り方法によれば第一層目のフェライトに12%、第4層目のフェライトに33%程度発生する。即ち、肉盛り層が増すほど熱影響が大きくなるのでσ相の発生量が多くなり肉盛部を脆化させる。従来の2相合金溶接棒には高Cr、高Ni合金(33Cr−12Ni)のSUS312系ワイヤがあるが、肉盛り部の脆化を抑制して寿命延長を図るに有効な接種剤元素(Si、Al、Ti、Zr、B、W)はせいぜい1%程度しか添加することができなかった。SUS312系のワイヤにSi、Al、Ti、Zr、B、Wなどの接種剤をmax5%程度まで添加できれば5〜8%のフェライト量を減らすことが可能となりさらに従来の寿命を20000〜24000チャージ程度まで延ばすことが可能となる。

【0003】

本発明者は特開昭63−123571号「ガスシールドアーク溶接法」に示すように磁場帯に炭酸ガスを通過させて帯電させ、スパッタを平均32%減少することを証明した。このときは帯電装置として1000ガウスのフェライト磁石を100個以上使って帯電器の中をジグザグに通すことで実現したが、接種剤を溶融金属プールに安定して注入するにはさらにスパッタリングを3〜4%程度減少させる必要があった。

【0004】

本発明者は、特願2008−287820号において「ガス切断用気化フラックス」、特願2008−178420号において「液体フラックスの製造方法及びその装置」、特願2008−270435号において「液体フラックスの製造方法と製造装置及び液体フラックス」を発明した。上記発明は金属をガス切断する時に切断面に付着するドロスの発生防止や除去の簡便化あるいは金属をロウ付けする際のフラックスとして活用されているがさらに溶接や圧接などの金属接合の分野でもフラックスとして活用できる。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特開平3−81090号

【特許文献2】特開昭63−123571号

【特許文献3】特願2008−287820号

【特許文献4】特願2008−104825号

【特許文献5】特願2008−178420号

【特許文献6】特願2008−270435号

【非特許文献】

【0006】

【非特許文献1】「機械工学便覧」、機械学会、昭和48年、P17−61

【非特許文献2】「溶接作業読本」、日刊工業新聞社、昭和51年、P2−P25

【発明の概要】

【発明が解決しようとする課題】

【0007】

例えば連続鋳造機のようにロールが高温の鋳片と接触しながら冷却スプレーの飛散を受ける激しい酸化雰囲気中においては、ロール表面に酸化被膜ができこの酸化被膜の内部では酸素イオンと金属イオンの攻め合いが生じている。このような攻め合いは電子移動形態の違いによって次のようなケースに分類される。(1)金属イオンが優先的に拡散して起こるケース。(2)酸素イオンが優先的に拡散して起こるケース。金属はM=M(2+)+2e(−)となり電子を放出する。金属の表面では1/2O2+2e(−)=O(2−)となり酸化反応が生じる。結果的に金属イオンは酸素と反応して酸化物に変わる。即ち、M(2+)+O(2−)=MO+(2−)となるのである。この反応にて金属表面には酸化物が形成される。このように酸化物の成長は言い変えると自己保護被膜の成長なのである。参考として1000℃における代表的酸化物中の金属イオンの自己拡散係数を示す。FeOは9×10E(−8)、Fe3O4は2×10E(−9)、Fe2O3は8×10E(−14)、NiOは×10E(−11)、Cr2O3は3×10E(−14)、Al2O3は3×10E(−7)、SiO2は1.3×10E(−18)である。高温酸化における被膜形成過程は次のように起こる。(1)高温酸化雰囲気において金属表面に酸素分子が吸着する。(2)酸素分子は高温のため酸素分子に乖離する。(3)酸素が金属に固溶する。(4)酸化物が核を形成する。(5)核が成長し連続した被膜となる。

【0008】

連続鋳造機のモールド直下周辺で使用されているサポートロールやフートロールは鋳片と接触する部位は高温に熱せられ、他の部分は常に外部から冷却水を吹き付けられて冷却されており、回転による入熱と放熱の繰り返しによりスラブ表面温度を1000℃とするとロール表面温度は約590〜650℃の範囲でバランスする。連続鋳造機のロール母材に使用されている鉄材は570℃以上で急激に酸化するので、これを抑制するためのロール肉盛材は耐熱、耐腐食特性が重要であり一般的にSUS312系の高Cr、高Ni系が使用されている。このような肉盛材は475〜815℃にてσ相を強制的に出して硬度を上げているが、高温スラブとの接触による加熱や冷却水による冷却により急熱・急冷を繰り返すために微細クラックが発生する。また、連続鋳造機モールドの焼き付き防止のために焼き付き防止剤(一般的にパウダーと呼称)を使用するが、パウダーの材料であるフッ化カルシウム(CaF)中のフッ素(F)が水蒸気中の水素(H)と化合してフッ化水素(HF)ができる。前述したようにロール表面の被膜形成過程において酸化膜即ち自己保護被膜が生まれるのであるが、このフッ化水素が微細なクラックの中に入るために、金属内部中の微元素(Si、Al、Ti、Zr、B、W)が有効な酸化皮膜を形成する時間がないため強烈な腐食を引き起こす。さらに水蒸気圧力やロール押し付け力などによる応力により次々にクラックが発生し、クラックに沿ってフッ化水素蒸気が侵入するために酸化被膜が形成されにくい環境となっている。本発明は本来複合フラックスワイヤに1%程度しか封入できなかったSi、Al、Ti、Zr、B、Wなどの有効元素を溶接接種剤として5%程度まで補助的に添加して、ロール表面に安定した酸化被膜を形成できるようにするものである。

【課題を解決するための手段】

【0009】

第1の解決手段は、液体フラックスの溶質を適宜析出せしめて生成した析出フラックスに接種剤を混入してゲル状フラックスとして、該ゲル状フラックスを肉盛り母材に塗布した後に前記ゲル状フラックスの溶媒を乾燥もしくは燃焼させて固形フラックスとして肉盛り母材に固定した後に、該乾燥フラックスもしくは該固形フラックスの上から前記肉盛り母材に肉盛する溶接肉盛方法である。

【0010】

第2の解決手段は、前記液体フラックスはアルカリ金属、アルカリ土類金属、ハロゲン、B、C、N、O、Si、P、S、Cl、Zn、Seなどの原子の内少なくとも2種類以上の原子が結合してできている電解質をアルコールやアセトンなどの溶媒に溶解して生成した液体フラックスである溶接肉盛方法である。

【0011】

第3の解決手段は、前記接種剤はフェロシリコン(FeSi)もしくはフェロチタン(FeTi)もしくはフェロジルコニウム(FeZr)もしくはアルミニウム粉末であり、もしくはこれらを複数組み合わせたものである溶接肉盛方法である。

【0012】

第4の解決手段は、前記接種剤に酸化チタン、酸化アルミニウム、酸化ケイ素、酸化ジルコニアを含む耐熱塗料を使用する溶接肉盛方法である。

【0013】

第5の解決手段は、前記液体フラックスの溶質を適宜析出せしめて生成した析出フラックスに前記接種剤を混入してゲル状フラックスとして、該ゲル状フラックスを肉盛り母材に塗布した後に前記ゲル状フラックスの溶媒を乾燥もしくは燃焼させて固形フラックスとして肉盛り母材に固定して、溶接トーチの先端部に水令室を設け、前記溶接トーチを水冷するとともに、前記水冷室内にネオジ磁石を配設し、磁界をかけながら溶接する溶接肉盛方法である。

【0014】

第6の解決手段は、前記ゲル状フラックスを肉盛り母材に塗布した後に前記ゲル状フラックスの溶媒を乾燥もしくは燃焼させて固形フラックスとして肉盛り母材に固定して、該固形フラックスの上から前記肉盛り母材に肉盛する溶接肉盛方法において、肉盛後の前記肉盛り母材をアルミニウム溶解槽に浸漬して溶接肉盛部分にアルミニウムを含浸させる溶接肉盛方法である。

【0015】

第7の解決手段は、前記液体フラックスの溶質を適宜析出せしめて生成した析出フラックスに接種剤を混入してゲル状フラックスとして、該ゲル状フラックスの溶媒を乾燥もしくは燃焼させて生成した固形フラックスである。

【0016】

第8の解決手段は、前記液体フラックスはアルカリ金属、アルカリ土類金属、ハロゲン、B、C、N、O、Si、P、S、Cl、Zn、Seなどの原子の内少なくとも2種類以上の原子が結合してできている電解質をアルコールやアセトンなどの溶媒に溶解して生成した液体フラックスであり、前記液体フラックスの溶質を適宜析出せしめて生成した析出フラックスに接種剤を混入してゲル状フラックスとして、該ゲル状フラックスの溶媒を乾燥もしくは燃焼させて生成した固形フラックスである。

【発明の効果】

【0017】

第1、第2、第3、第4の解決手段による効果を説明する。(1)従来、外形Φ1.2〜Φ1.6mmの複合ワイヤは径が細すぎるがために、結晶微細化機能のあるSi、Al、Ti、Zr、B、Wなどの元素を所要量入れることが出来なかったが、ゲル状フラックスに混入して肉盛り母材の外側から供給することが可能となり、耐熱、耐蝕、耐摩耗性を向上させる肉盛り方法を実現できた。(2)析出フラックスと接種剤を組合せてゲル状フラックスとすることでロール表面に0.1〜0.5mmの厚みで自由に肉厚を変えた接種剤を塗布し固めることが可能となった。(3)ゲル状フラックスを母材に塗布後溶媒を乾燥もしくは焼成して固形フラックスとして、この固形フラックスの上からSUS312系などの複合ワイヤで肉盛り溶接することで微細化元素であるSi、Al、Ti、Zr、B、Wなどを溶融金属プール内にmax5%程度入れることが可能となった。(4)溶接肉盛り1層ごとに固形フラックスを塗布できるので、溶接層ごとに接種材の調整が可能である。(5)高温蒸気対策に加えてフッ化水素による腐食対策が可能である。(6)結晶微細化剤としてのBはBを含む化合物を液体フラックスに溶解し更に析出フラックスと析出させるので、溶融金属プールに入れるのは0.001〜0.005重量%が限界であるが、ZrやWは接種剤として析出フラックスに混合してゲル状フラックスとして入れるので0.1〜0.5重量%の範囲で簡単に入れることができる。

【0018】

従来のSUS312系複合ワイヤによってロールなどの母材表面に形成される酸化膜はCrO3とNiOが主力であり、SiO2、Al2O3、TiO2、ZrO2などの酸化膜は生成不可能であった。しかし、本発明によりフェロシリコン(FeSi)もしくはフェロチタン(FeTi)もしくはフェロジルコニウム(FeZr)もしくはアルミニウム粉末もしくはこれらを混合した接種剤と析出フラックスでゲル状フラックスを生成し、母材に塗布し焼成して固形フラックスとし、固形フラックスの上からSUS312系複合ワイヤで溶接する方法によりSiO2、Al2O3、TiO2、ZrO2などの酸化物を形成する事が可能となった。従来の複合ワイヤのフラックスに入っていた10倍以上の微元素(Si、Al、Ti、Zr、B、W)が固形フラックスから溶融金属プールにはいるのでSiO2、Al2O3、TiO2、ZrO2などが生成されるのである。SUS312系のワイヤの場合にはCr2O3、NiOの2種類の自己拡散耐酸化膜が生成するのに対して、析出フラックスに接種材を混合したゲル状フラックスでは新たにSiO2、Al2O3、TiO2、ZrO2の4種類の膜ができることになる。肉盛り表面の酸化膜が消失してもこれら6種類の酸化膜が鮫の歯のように、肉盛り内部より次々に生まれ出てくる溶接肉盛を実現した。フェロシリコン(FeSi)、フェロチタン(FeTi)、フェロジルコニウム(FeZr)、アルミニウム粉末などの接種剤は従来フラックスとして使用されており別に新しいものではないが液体フラックスやゲル状フラックスと組み合わせることでΦ1.2mm〜1.6mmの細いワイヤでは入ることの出来なかった元素を溶融金属プールに入れることが可能となり溶接部の強度や仕上がり形状が格段に向上した。

【0019】

連続鋳造機のロールを例にとると、ロール表面は常に高温フッ化水素蒸気に晒されるため水蒸気圧力によるクラック内の膨張は内部酸化を促進させるとともにクラック先端部の応力(内部応力)を増大させる。発生する内部応力のため微細なクラック面は次第に成長しあるレベルに達すると突然欠けて5〜10mm四角の大きさで脱落を起こす。また外力が付加されることにより脱落部に応力が集中するので更に大きな面積で欠損していく。このように最初は微細なクラックであっても徐々に水分が入ることで大きく成長するため長寿命とならなかった。しかし、本発明によって形成される自己拡散耐酸膜は常に入れ替わるため、セルフコーティング状態が連続的に継続するので長寿命となる。鮫の歯が脱落してもすぐに次の歯がでてくるように表面の耐酸被膜が消失してもすぐに次の耐酸被膜が出てくるのである。硬度を出すためのσ相は少なくし、微細元素による炭化物で強制的に耐摩耗、耐酸膜を作ることで自己修復のできる耐酸被膜となるのでブレークアウェイ酸化に対して長寿命の肉盛金属となる。本発明により溶接時溶融金属プール内にSi、Al、Ti、Zrなどを自由に入れることが可能になり自己修復肉盛り金属が具現化し長寿命化を実現できた。

【0020】

耐熱塗料にはTiO2、ZrO2、SiO2、Al2O3などの接種剤としての有効成分を含んでいるものがあるので、取扱の容易な材料として析出フラックスに混入して使用することができる。

【0021】

第5の解決手段による効果は、従来の溶接棒や複合ワイヤと固形フラックスを併用し、さらに磁場中で溶接することでスパッタを抑制できるので、微元素(Si、Al、Ti、Zr、B、Wなど)を溶融金属プール内に効率よく自由に取り入れることが可能となった。即ち自己耐酸膜を常に作れる溶着肉盛金属を作ることが可能となった。微元素を溶融金属プールに入れるとフェライト量は低下することから、フェライト量に比例するσ相も減少する。σ相が5〜8%減ることは硬度低下を意味するがSi、Al、Ti、ZrなどがSiO2、Al2O3、TiO2、ZrO2などの硬度の高い酸化物を生成するため従来通りHs60±3は保持可能であり耐摩耗性をカバーする。σ相を低減したことによりビードラップ部の割れを微細クラックにできるため、従来のように第1層目を貫通して肉盛り母材に達するような割れは少なくなり肉盛部の剥離低減につながった。

【0022】

例えば炭酸ガスアーク溶接は、従来フラックスなしの肉盛のため炭酸ガスはCO2→CO+Oの分離にて発生基の活性酸素となるため酸化鉄(FeO、Fe2O3、Fe2O4)をノロとして巻き込むなどピンホールの原因となっていた。そのため炭酸ガスにAr、He、N2などのイナートガスを付加して(CO2+Ar)、(CO2+He)、(Co2+N2)のような混合ガスとしてアーク電圧アップと高能率化と酸化防止を図っていたが、フェライトの生成を抑制するのは不可能であった。ビードラップ部に生じやすい大きな亀裂を抑制するためにウィービングするが、ビードラップ部の2回溶解はCrやNi成分が偏析するためビードの両端が硬く(ビード端部Hs65±3、ビード中央部Hs60±3、ビード端部と中央部の硬度差Hs5)なり両端に大きなクラックが入り脱落の原因となっていた。本発明のようにトーチキャップ先端部にネオジ磁石を張り合わせて強磁場内肉盛とすることでフェライト生成量をmax8%減らすことができ、結果としてσ相の硬度アップも15%以上ダウンしたためクラックは微細化して肉盛り部の剥離や脱落がなくなった。溶融金属プールにおいては表面張力や電磁対流や熱対流が作用しているが、ゲル状フラックスに含有されていた元素イオンと接種剤に含有されていた元素イオンが、シールドガスの磁場帯による帯電ピンチ力とハロゲンガスの結合作用も付加されて、強制的に溶融金属プール内に入っていく。従来Si、Al、Tiなどは非常に酸化し易く強制的に溶融金属プール内に入れることは困難であったが、液体フラックスやゲル状フラックスに含有されている元素イオンがSi、Al、Tiなどを酸化防止することや溶融金属プールの流動性を向上させ表面張力を小さくすることで可能となった。

【0023】

第6の解決手段による効果は、肉盛り母材であるロールに肉盛してロール表面を研削して表面仕上げした後、溶解したアルミニウム槽に入れることによりアルマ加工と焼鈍を同時に処理することができる。ロール全体を均一に熱応力除去できるので従来の重油炉や電気炉による焼鈍の不均一性も解消できるとともに肉盛り部のσ相のバラツキを解消できた。ロール表面はアルミニウムにより約0.3mm深さまで含浸され硬度がアップする。

【0024】

第7と第8による効果は、析出フラックスと接種剤を混合したゲル状フラックスの溶媒を乾燥もしくは燃焼させることにより固形フラックスを生成できることである。固形フラックスは固形状態であるがこれを粉砕して粉体にすることも可能である。粉体フラックスとすることで従来の粉体フラックスと混合して色々な相乗効果を生み出すことができる。

【図面の簡単な説明】

【0025】

【図1】ロール肉盛り中のトーチ断面図。

【図2】トーチのA−A断面図。

【図3】トーチのB−B断面図。

【発明を実施するための形態】

【0026】

第1と第2の解決手段は、液体フラックスの溶質を適宜析出せしめて生成した析出フラックスに接種剤を混入してゲル状フラックスとして、ゲル状フラックスを肉盛り母材に塗布した後にゲル状フラックスの溶媒を乾燥もしくは燃焼させて固形フラックスとして肉盛り母材に固定した後に、固形フラックスの上から記肉盛り母材に肉盛する溶接肉盛方法である。液体フラックスはアルコールやアセトンなどの溶媒にフラックスの成分となる電解質を溶質として溶解させたものである。電解質には例えばホウ砂(Na2B4O7)、ホウ酸(H3BO3)、酸化ホウ素(B2O3)、ホウフッ化カリウム(KBF4)、酸性フッ化カリウム(KHF2)、氷晶石(Na3AlF6)、ケイフッ化ナトリウム(NaSiF6)、ヘキサフルオロケイ酸(H2SiF6)、メタケイ酸(H2SiO2)などがある。

【0027】

溶質はアルカリ金属、アルカリ土類金属、ハロゲン、B、C、N、O、Si、P、S、Cl、Zn、Seなどの原子の内少なくとも2種類以上の原子が結合してできている電解質であり、電解質をアルコールやアセトンなどの溶媒に溶解して生成した液体フラックスにする。この液体フラックスの電解質と溶媒の量を調整して、電解質を適宜析出させて生成した析出フラックスに接種剤を混入してゲル状フラックスとして、ゲル状フラックスを肉盛り母材に塗布した後にゲル状フラックスの溶媒を乾燥もしくは燃焼させ固形フラックスとして肉盛り母材に固定して、肉盛り母材の上から肉盛する溶接肉盛方法である。

【0028】

本発明者は特願2008−287820号において「ガス切断用気化フラックス」、特願2008−178420号において「液体フラックスの製造方法及びその装置」、特願2008−270435号において「液体フラックスの製造方法と製造装置及び液体フラックス」を発明し、液体フラックスの製造方法を確立した。本発明で使用する液体フラックスはこの製造方法で製造することができる。本発明における液体フラックスは溶媒の中に原料となる電解質を約20%程度溶解したものである。ゲル状フラックスは液体フラックスの溶質量を適宜調整して製造する。接種剤としてはFeSi、FeTi、FeZr、FeNb、FeV、FeW、FeMoなどがあるが、これらの接種剤と液体フラックス及びゲル状フラックスの配合によりσ相硬化などの溶接部の問題点を解決できる。

【0029】

通常液体フラックスには電解質が20%程度溶解しているが、アルコールなどの溶媒を蒸発させていくに従って電解質が析出してくる。電解質の種類により析出態様は種々異なり、(1)微細な粉状で沈殿する態様、(2)コロイド状になって浮遊する態様、(3)ゲル状になって浮遊する態様、(4)ゾル状になって浮遊する態様などがある。従って析出フラックスの範囲は液体フラックスの状態からゾル状フラックスの状態を包含している。肉盛り母材の形態によって適宜析出態様を選択して接種剤と混ぜるのがよい。例えば、連続鋳造機のロールのような円筒体はロール下半分に塗布したゲル状フラックスが落下しやすいので粘性を大きくするようにする。また、平板の場合は流動性を重視して均一な塗布ができるようにしたほうがよい。

【0030】

ゲル状フラックスを製造する場合の電解質(無機試薬)として適しているのは、氷晶石(Na3AlF6)、ヘキサフルオロケイ酸(H2SiF6)、メタケイ酸(H2SiO2)、ケイフッ化ナトリウム(NaSiF3)、ホウフッ化カリウム(KBF4)、ホウ酸(H3BO3)、酸性フッ化カリウム(KHF2)、フッ化カリウム(KF)、ホウ砂(Na2B4O7)、酸化ホウ素(B2OB)である。

【0031】

液体フラックスとゲル状フラックスの元素配合目安は、(1)ゲル状フラックス:(K+Na+H)/(Si+Al+B+O)=0.25〜0.38、(2)液体フラックス:(K+Na+H)/(Si+Al+B+O)=0.50〜0.65である。例えば、特願2008−270435号の方法にて液体フラックスを製造する場合にはこの配合比を目安にして溶質の発熱反応状況を見ながら電圧(DC)を12V〜24V付加する。

【0032】

第2の解決手段における接種剤の種類について説明する。接種剤はフェロシリコン(FeSi)もしくはフェロチタン(FeTi)もしくはフェロジルコニウム(FeZr)もしくはアルミニウム粉末であり、もしくはこれらを複数組み合わせたものである溶接肉盛方法である。

【0033】

ゲル状フラックスの中に60%程度のフェロシリコン、フェロチタン、フェロジルコニウム、アルミニウム粉などを入れて撹拌混合しゲル状フラックスにする。このゲル状フラックスを例えば連続鋳造機のロールに適用する場合の例について説明する。ゲル状フラックスをロール表面に0.2〜0.5mmの厚みになるように塗布し、ゲル状フラックスの溶媒であるアルコールを乾燥もしくは燃焼させて固形フラックスとして肉盛り母材上に固定(固着状態となっている)させる。

【0034】

溶接層毎にゲル状フラックスの成分を変えることも可能である。例えば、ゲル状フラックスの第1層目の化学成分は重量%で、Na:8〜9、K:8〜9、B:20〜22、Si:3〜4、Al:0.8〜1.2、Ti:0.5〜0.8、H:0.2〜0.3、O:40〜41、F:33〜35で合計が100重量%となるようにする。

【0035】

ゲル状フラックスの第2層目と第3層目の化学成分は重量%で、Na:10〜11、K:12〜14、B:11〜12、Si:2〜2.5、Al:2〜2.5、Ti:0.8〜1.0、Zr:0.3〜0.5、H:1.0〜1.5、O:28〜30、F:30〜31で合計が100重量%となるようにする。

【0036】

析出フラックスに接種剤を混入してゲル状フラックスにする方法にて、溶接部の溶融金属プール内の微元素(Si、Al、Ti、Zr、B、W)を確実に増すことが可能となった。微元素は金属として添加するが、特にBは金属Bの形態で接種剤として添加する必要はなくゲル状フラックスの元になっている液体フラックスに含有されている。即ち、液体フラックスに溶解しているホウ酸(H3BO3)、ホウ砂(Na2B4O7)、酸化ホウ素(B2OB)などに含有されているので接種剤としての添加は不要である。Bは結晶微細化と硬度アップに効果がある。

【0037】

第3の解決手段は、前記接種剤に酸化チタン、酸化アルミニウム、酸化ケイ素、酸化ジルコニアを含む塗料を使用する溶接肉盛方法である。フェロシリコン(FeSi)もしくはフェロチタン(FeTi)もしくはフェロジルコニウム(FeZr)もしくはアルミニウム粉末などの接種剤の代用品として使用可能である。耐熱塗料としてTiO2、ZrO2、SiO2、Al2O3などの成分を含有するものがあるので析出フラックスに混入して使用することができる。例えば、チタンアルコキシド、ジルコニウムアルコキシドのように溶剤がメタノール系のアルコールを使ったものはゲル状フラックス40%に耐熱塗料60%の割合で混合する。肉盛り母材表面に塗布後乾燥もしくは火をつけて有機溶剤を飛ばして一回あたりの厚みを0.1〜0.3mmの厚みにする。塗布と乾燥もしくは焼成を繰り返して0.5mm程度まで塗り重ねる。

【0038】

第4の解決手段を図1に従って説明する。ゲル状フラックス10を肉盛り母材20に塗布した後にゲル状フラックス10に点火してアルコールやアセトンなどの溶媒を乾燥もしくは燃焼させて、ゲル状フラックス10を固形フラックス10として肉盛り母材20に塗布して肉盛する溶接肉盛方法において、トーチ30の先端部33に水令室34を設け、トーチ30を水冷するとともに、水冷室34内にネオジ磁石40.50を配設し、磁界をかけながら溶接する溶接肉盛方法である。トーチ30は外筒31と内筒32からなり水冷室34を構成している。水冷室には給水管35と排水管36により冷却水が供給され冷却される。冷却水はOリング37でシールされている。内筒32にはワイヤ60が供給される。接種剤を混入したゲル状フラックス10を0.1〜0.5mmの肉厚で塗布後乾燥もしくは焼成してゲル状フラックスを固形フラックス10として肉盛り母材に固定する。ロールのような円筒体に肉盛りする場合でも固形フラックス10はパテのようにロール表面に固着して張り付くので固形フラックス10が落下することはない。ワイヤ60と肉盛り母材20にアーク70を発生させて固形フラックス10を溶解させて溶融金属プール80に取り込みながら連続的に溶接を行う。溶接熱にて固形フラックス10中のケイ酸成分が500〜600℃に昇温する際に餅のように一旦膨らむがアーク温度が4000℃以上あるため700〜800℃でガラス状になり100%肉盛り母材に張り付くことで接種剤の酸化防止機能が発揮できる。

【0039】

ゲル状フラックス10は1層目毎の厚みが0.1〜0.5mmになるように均一に塗布する。ゲル状フラックス10に残存しているアルコールやアセトンなどの溶媒を乾燥もしくは燃焼させて肉盛り母材20に固定する。これを数回繰り返して肉盛り母材20に所定の厚みの固形フラックス10を形成させる。固形フラックス10の厚みはmax0.5mm程度が望ましい。しかる後に、先端部33に水令室34を設けかつネオジ磁石40,50を配設したトーチ30にて磁界をかけながら溶接する。

【0040】

本発明者は特許270884号「ガスシールドアーク溶接法」にて磁場帯に炭酸ガスを通過させて帯電させ、スパッタを平均32%減少することに成功した。このときは帯電装置として1000ガウスのフェライト磁石を100個以上使って帯電器の中をジグザグに通すことで実現したが、今回はトーチ30の先端部33に4000ガウスのネオジ磁石40を19個配設して76000ガウスの強磁場体を形成するとともに、トーチ30の内筒32に3500ガウスのネオジ磁石50を6個配設して21000ガウスの強磁場帯を形成せしめた。この中を炭酸ガスなどのシールドガスが通過するだけで100%帯電するので、アーク柱70はピンチ効果で絞られスパッタが35%減少し均一な溶接ビードが得られた。トーチ30と肉盛り母材20間を1〜3cm確保した場合は1000〜4000ガウスの磁場となり、磁場効果でフェライト量が5〜8%確実に減衰する。トーチ30には給水管35と配水管36を配設し水冷しているためアーク柱70の輻射熱によるネオジ磁石40の減衰はない。自動溶接ではトーチ30の重量をアップできるので先端部33径を大きくでき、手溶接の2倍以上の強磁場帯を形成できるので10%程度のフェライト量の減少が可能である。また、特開昭63−123571号に示したようにシールドガスが気化装置(図示せず)の強磁場とトーチ30の強磁場を通過することで2度帯電する効果も付加される。本発明のネオジ磁石40.50の配設個数や配設レイアウトは様々な態様が考えられるがいずれの態様も本発明に含まれるものであり、トーチ先端部33の磁界は3000ガウス以上、内筒32の磁界は10000ガウス以上であればよい。

【0041】

ワイヤ60がトーチ30の先端部33より出た瞬間にスパークしてアーク柱70が生成されるが、このアーク柱70は次々に供給されるワイヤ60にて連続的に形成される。アーク放電による金属イオンとシールガスと溶滴の作用で溶融金属プール80では対流により次のような4種のメカニズムで金属イオンを取り入れている。(1)アークによって発生したプラズマ気流により駆動される溶融金属プール80内の対流。(2)溶融金属プール80表面の温度差に基づく表面張力対流。(3)溶融金属プール80内を流れる電流に起因する電極対流。(4)溶融金属プール80内の密度差に起因する熱対流。以上の4種類のメカニズムが溶融金属プール80で生じている。このような表面張力や電磁対流や熱対流が作用している環境の下で、ゲル状フラックス10に含有されていた元素イオンと接種剤に含有されていた元素イオンが、シールドガスの磁場帯による帯電ピンチ力とハロゲンガスの結合作用も付加されて、強制的に溶融金属プール80内に入っていく。特にSi、Al、Tiなどのイオンは非常に酸化し易く強制的に溶融金属プール80内に入れることは困難であったが、液体フラックスやゲル状フラックスに含有されている元素イオンがSi、Al、Tiなどのイオンの酸化防止することや溶融金属プールの流動性を向上させて表面張力を小さくすることで可能となった。

【0042】

従来はフラックスなしの肉盛のため炭酸ガスはCO2→CO+Oの分離にて発生基の活性酸素となるため酸化鉄(FeO、Fe2O3、Fe2O4)をノロとして巻き込むなどピンホールの原因となっていた。そのため炭酸ガスにAr、He、N2などのイナートガスを付加して(CO2+Ar)、(CO2+He)、(Co2+N2)のような混合ガスとしてアーク電圧アップと高能率化と酸化防止を図っていたが、フェライトの減衰は不可能であった。また、ウィービングによるラップ部の2回溶解は高クロム、高ニッケル成分のアップとなるためビード両端硬度はHs65±3、ビード中央部硬度はHs60±3となり硬度差Hs5が生じビード両端にクラックが大きく入ることやビード脱落の原因となっていた。そのためトーチ30にネオジ磁石40、50を配設して強磁場内での肉盛とすることでフェライトをmax8%減らすことが出来た。そのためσ相の硬度アップも15%以上ダウンしたためクラックは微細化して脱落がなくなった。

【0043】

析出フラックスと接種剤を混ぜたゲル状フラックスをロールなどの肉盛り母材表面にmax0.5mm程度まで厚く塗布するためには粘性が必要である。かつ固まらせるためにはゲル状フラックス中のアルコールやアセトンなどの溶媒を飛ばしてロール表面に密着させねばならない。ゲル状フラックスに火をつけて焼成する場合は低い温度で溶融する無機質の酸性フッ化カリウム(KHF2)、ホウ酸(H3BO3)、テトラエトキシシラン(Si(OC2H5)4)などが液体フラックスの成分として適している。因みに酸性フッ化カリウムの融点は238℃、ホウ酸の融点は169℃、テトラエトキシシランの融点は165.8℃、発火点は230℃である。アルコールなどの溶媒に電解質としてヘキサフルオロケイ酸(H2SiF6)、メタケイ酸(H2SiO2)をアルコールで反応させながら、酸性フッ化カリウム、ホウ酸、テトラエトキシシランなどを入れて溶解して液体フラックスを生成する。ヘキサフルオロケイ酸の反応は、4H2O+H2SiF6→H2O+6HF+SiO2となる。メタケイ酸の反応は、2H2SiO2+2CO2→2CO+O2+2H2SiO2→2CO+2H2O+2SiO2となる。いずれの反応においてもSiO2が生成する。SiO2の融点は1650±75℃、沸点は2230℃であることから鉄の溶融温度(1400〜1450℃)より高い温度に耐えてフラックスの性能を発揮することができる。ホウ酸系やケイ酸系の析出フラックスに接種材を混ぜてゲル状フラックスを生成して肉盛り母材に塗布して焼成後溶接することで強度の高い溶接部を得ることができる。

【0044】

溶接用フラックスは低温から高温4000℃の広範囲の温度領域で機能を発揮することが求められるが、接種剤は溶接時のアーク熱で溶融・溶解するので、低温からmax4000℃までの幅広い温度領域に耐えるように複数の接種剤を溶融金属プール中に均一に入いれることが大切である。従来の被覆溶接棒には水ガラス(ヘキサフルオロケイ酸ナトリウム)(Na2SiO2)が1600℃まで耐える接種材として使用されているが、フラックス中に3〜5%程度しか含有されておらず、カバーできる温度領域も低いのでフラックスとして十分な機能を発揮できなかった。今回発明したゲル状フラックスではヘキサフルオロケイ酸やメタケイ酸を40%含有可能であり高温のアーク中で最終的に二酸化ケイ素(SiO2)(沸点:2230)を生成するので高温領域までフラックスの機能を果たすことができるのである。

【0045】

第6の解決手段は、前記ゲル状フラックスを肉盛り母材に塗布した後に前記ゲル状フラックスの溶媒を乾燥もしくは燃焼させて固形フラックスとして肉盛り母材に固定して、該固形フラックスの上から前記肉盛り母材に肉盛する溶接肉盛方法において、肉盛後の前記肉盛り母材をアルミニウム溶解槽に浸漬して溶接肉盛部分にアルミニウムを含浸させる溶接肉盛方法である。アルミニウム電解槽の温度は約700℃であり溶接部分の残留応力を除去するのに適した温度となっている。浸漬時間は30分程度が望ましい。アルミニウムが含浸して表面硬度が向上するとともに耐腐食性が向上する。

【0046】

第7と第8の解決手段は第1、第、第3、第4の解決手段で使用される固形フラックスである。固形フラックスは肉盛り母材に塗布した時点ではゲル状である。ゲル状フラックスの溶媒を乾燥させるか燃焼させることにより固形フラックスとなる。固形フラックスを粉砕した粉体フラックスも当然ながら固形フラックスの一つの形態である。

【実施例1】

【0047】

連続鋳造機のロールに肉盛した場合の実施例である。連続鋳造機のロールに肉盛られる第1層目の溶接棒はSUS309系で化学成分は重量%でC:0.05、Si:0.62、Mn:1.22、P:0.022、S:0.006、Ni:12.61、Cr:24.5、残りFeである。ゲル状フラックスの化学成分は重量%で、Na:8〜9、K:8〜9、B:20〜22、Si:3〜4、Al:0.8〜1.2、Ti:0.5〜0.8、H:0.2〜0.3、O:40〜41、F:33〜35で合計が100重量%である。このゲル状フラックスを0.2mmの厚みに塗布したSUS309系溶接棒の化学成分は重量%でC:0.06、Si:1.22、Mn:1.32、P:0.020、S:0.005、Ni:12.70、Cr:24.55、Al:0.15、Ti:0.15、Zr:0.3、B:0.005、残りFeである。

【0048】

第2層目はSUS312系で化学成分は重量%でC:0.09、Si:0.42、Mn:1.68、P:0.021、S:0.013、Ni:9.86、Cr:29.53、残りFeである。ゲル状フラックスの化学成分は重量%で、Na:10〜11、K:12〜14、B:11〜12、Si:2〜2.5、Al:2〜2.5、Ti:0.8〜1.0、Zr:0.3〜0.5、H:1.0〜1.5、O:28〜30、F:30〜31で合計が100重量%である。このゲル状フラックスを0.2mmの厚みに塗布したSUS312系溶接棒の化学成分は、例えば重量%でC:0.08、Si:1.62、Mn:1.55、P:0.020、S:0.08、Ni:11.56、Cr:27.08、Al:0.19、Ti:0.20、Zr:0.51、B:0.008、残りFeである。

【0049】

第3層目はSUS312系で化学成分は重量%でC:0.09、Si:0.47、Mn:1.42、P:0.022、S:0.013、Ni:12.18、Cr:30.47、残りFeである。ゲル状フラックスの化学成分は重量%で、Na:10〜11、K:12〜14、B:11〜12、Si:2〜2.5、Al:2〜2.5、Ti:0.8〜1.0、Zr:0.3〜0.5、H:1.0〜1.5、O:28〜30、F:30〜31で合計が100重量%である。このゲル状フラックスを0.3mmの厚みに塗布したSUS312系溶接棒の化学成分は、例えば重量%でC:0.095、Si:2.25、Mn:1.51、P:0.020、S:0.01、Ni:12.55、Cr:30.85、Al:0.25、Ti:0.35、Zr:0.55、B:0.008、残りFeである。

【0050】

微細Si、Al、Ti、Zr、Bは合計3.408%となり従来の肉盛はSiのみで0.470%であり、配合比は3.408/0.470=7.250倍であり高温酸化元素及び結晶微細化元素が増したことが長寿命となった。溶接棒にとってSi、Al、Tiは脱酸剤であり、溶接時は脱酸剤として消費されるためにこれら元素を0.1%入れようとすれば歩留まりを考慮して10倍は最低必要となる。Φ1.2mmの複合ワイヤに入れることは空隙率からみてほとんど不可能である。フッ化水素対策としてSi、Al、Tiが入ったことでロール寿命は24000チャージまで長寿命化になったが、接種剤とゲル状フラックス無しでは達成できない技術である。

【産業上の利用可能性】

【0051】

本発明の固形フラックスは被覆アーク溶接、TIG溶接、MIG溶接、MAG溶接、炭酸ガスアーク溶接、サブマージアーク溶接、エレクトロガスアーク溶接、高周波ロウ付け、ガス溶接、ガス圧接溶接、高周波導抵抗溶接を主とする電縫管(SSパイプ、SUSパイプ、高張力パイプなど)、摩擦圧接溶接などのあらゆる溶接に提要可能であり接合強度を向上させるとともに溶接能率を向上させることができる。連続鋳造機のサポートロール、フートロールなどの長寿命化に応用できる。従来の細径ワイヤの最大の欠点は微元素の添加が困難であったが、特に脱酸剤となるSi、Al、Tiを添加できれば大きなコストダウンとなる。従来の脱酸剤は半世紀前から知られていたが、アーク熱のために被溶接材(母材)に塗布する方法がなく発達しなかったが、液体フラックスやゲル状フラックスの開発にて溶接への応用が可能となった。

【符号の説明】

【0052】

10:ゲル状フラックス

20:肉盛り母材

30:トーチ

31:外筒

32:内筒

33:先端部

34:給水管

35:給水管

36:排水管

40:ネオジ磁石

50:ネオジ磁石

60:ワイヤ

70:アーク柱

80:溶融金属プール

【特許請求の範囲】

【請求項1】

液体フラックスの溶質を適宜析出せしめて生成した析出フラックスに接種剤を混入してゲル状フラックスとして、該ゲル状フラックスを溶接母材に塗布した後に前記ゲル状フラックスの溶媒を乾燥もしくは燃焼させて固形フラックスとして肉盛り母材に固定した後に、該固形フラックスの上から前記肉盛り母材に肉盛することを特徴とする溶接肉盛方法。

【請求項2】

前記液体フラックスはアルカリ金属、アルカリ土類金属、ハロゲン、B、C、N、O、Si、P、S、Cl、Zn、Seなどの原子の内少なくとも2種類以上の原子が結合してできている電解質をアルコールやアセトンなどの溶媒に溶解して生成した液体フラックスであることを特徴とする請求項1記載の溶接肉盛方法。

【請求項3】

前記接種剤はフェロシリコン(FeSi)もしくはフェロチタン(FeTi)もしくはフェロジルコニウム(FeZr)もしくはアルミニウム粉末であり、もしくはこれらを複数組み合わせたものであることを特徴とする請求項1及び請求項2記載の溶接肉盛方法。

【請求項4】

前記接種剤に酸化チタン、酸化アルミニウム、酸化ケイ素、酸化ジルコニアを含む耐熱塗料を使用することを特徴とする請求項1及び請求項2記載の溶接肉盛方法。

【請求項5】

前記液体フラックスの溶質を適宜析出せしめて生成した析出フラックスに前記接種剤を混入してゲル状フラックスとして、該ゲル状フラックスを溶接母材に塗布した後に前記ゲル状フラックスの前記溶媒を乾燥もしくは燃焼させて固形フラックスとして肉盛り母材に固定して、溶接トーチの先端部に水令室を設け、前記溶接トーチを水冷するとともに、前記水冷室内にネオジ磁石を配設し、磁界をかけながら溶接することを特徴とする請求項1及び請求項2及び請求項3及び請求項4記載の溶接肉盛方法。

【請求項6】

前記ゲル状フラックスを溶接母材に塗布した後に前記ゲル状フラックスの溶媒を乾燥もしくは燃焼させて固形フラックスとして肉盛り母材に固定して、該焼成フラックスの上から前記溶接母材に肉盛する溶接肉盛方法において、肉盛後の前記溶接母材をアルミニウム溶解槽に浸漬して溶接肉盛部分にアルミニウムを含浸させることを特徴とする請求項1及び請求項2及び請求項3及び請求項4及ぶ請求項5記載の溶接肉盛方法。

【請求項7】

前記液体フラックスの溶質を適宜析出せしめて生成した析出フラックスに接種剤を混入してゲル状フラックスとして、該ゲル状フラックスの溶媒を乾燥もしくは燃焼させて生成したことを特徴とする請求項1及び請求項2及び請求項3及び請求項4記載の固形フラックス。

【請求項8】

前記液体フラックスはアルカリ金属、アルカリ土類金属、ハロゲン、B、C、N、O、Si、P、S、Cl、Zn、Seなどの原子の内少なくとも2種類以上の原子が結合してできている電解質をアルコールやアセトンなどの溶媒に溶解して生成した液体フラックスであり、前記液体フラックスの溶質を適宜析出せしめて生成した析出フラックスに接種剤を混入してゲル状フラックスとして、該ゲル状フラックスの溶媒を乾燥もしくは燃焼させて生成したことを特徴とする請求項1及び請求項2及び請求項3及び請求項4記載及び請求項7記載の固形フラックス。

【請求項1】

液体フラックスの溶質を適宜析出せしめて生成した析出フラックスに接種剤を混入してゲル状フラックスとして、該ゲル状フラックスを溶接母材に塗布した後に前記ゲル状フラックスの溶媒を乾燥もしくは燃焼させて固形フラックスとして肉盛り母材に固定した後に、該固形フラックスの上から前記肉盛り母材に肉盛することを特徴とする溶接肉盛方法。

【請求項2】

前記液体フラックスはアルカリ金属、アルカリ土類金属、ハロゲン、B、C、N、O、Si、P、S、Cl、Zn、Seなどの原子の内少なくとも2種類以上の原子が結合してできている電解質をアルコールやアセトンなどの溶媒に溶解して生成した液体フラックスであることを特徴とする請求項1記載の溶接肉盛方法。

【請求項3】

前記接種剤はフェロシリコン(FeSi)もしくはフェロチタン(FeTi)もしくはフェロジルコニウム(FeZr)もしくはアルミニウム粉末であり、もしくはこれらを複数組み合わせたものであることを特徴とする請求項1及び請求項2記載の溶接肉盛方法。

【請求項4】

前記接種剤に酸化チタン、酸化アルミニウム、酸化ケイ素、酸化ジルコニアを含む耐熱塗料を使用することを特徴とする請求項1及び請求項2記載の溶接肉盛方法。

【請求項5】

前記液体フラックスの溶質を適宜析出せしめて生成した析出フラックスに前記接種剤を混入してゲル状フラックスとして、該ゲル状フラックスを溶接母材に塗布した後に前記ゲル状フラックスの前記溶媒を乾燥もしくは燃焼させて固形フラックスとして肉盛り母材に固定して、溶接トーチの先端部に水令室を設け、前記溶接トーチを水冷するとともに、前記水冷室内にネオジ磁石を配設し、磁界をかけながら溶接することを特徴とする請求項1及び請求項2及び請求項3及び請求項4記載の溶接肉盛方法。

【請求項6】

前記ゲル状フラックスを溶接母材に塗布した後に前記ゲル状フラックスの溶媒を乾燥もしくは燃焼させて固形フラックスとして肉盛り母材に固定して、該焼成フラックスの上から前記溶接母材に肉盛する溶接肉盛方法において、肉盛後の前記溶接母材をアルミニウム溶解槽に浸漬して溶接肉盛部分にアルミニウムを含浸させることを特徴とする請求項1及び請求項2及び請求項3及び請求項4及ぶ請求項5記載の溶接肉盛方法。

【請求項7】

前記液体フラックスの溶質を適宜析出せしめて生成した析出フラックスに接種剤を混入してゲル状フラックスとして、該ゲル状フラックスの溶媒を乾燥もしくは燃焼させて生成したことを特徴とする請求項1及び請求項2及び請求項3及び請求項4記載の固形フラックス。

【請求項8】

前記液体フラックスはアルカリ金属、アルカリ土類金属、ハロゲン、B、C、N、O、Si、P、S、Cl、Zn、Seなどの原子の内少なくとも2種類以上の原子が結合してできている電解質をアルコールやアセトンなどの溶媒に溶解して生成した液体フラックスであり、前記液体フラックスの溶質を適宜析出せしめて生成した析出フラックスに接種剤を混入してゲル状フラックスとして、該ゲル状フラックスの溶媒を乾燥もしくは燃焼させて生成したことを特徴とする請求項1及び請求項2及び請求項3及び請求項4記載及び請求項7記載の固形フラックス。

【図1】

【図2】

【図3】

【図2】

【図3】

【公開番号】特開2011−98367(P2011−98367A)

【公開日】平成23年5月19日(2011.5.19)

【国際特許分類】

【出願番号】特願2009−253831(P2009−253831)

【出願日】平成21年11月5日(2009.11.5)

【出願人】(504132962)

【Fターム(参考)】

【公開日】平成23年5月19日(2011.5.19)

【国際特許分類】

【出願日】平成21年11月5日(2009.11.5)

【出願人】(504132962)

【Fターム(参考)】

[ Back to top ]