Fターム[4E082EA11]の内容

Fターム[4E082EA11]に分類される特許

1 - 20 / 35

短絡アーク溶接プロセスの間に溶接入熱を増加する方法及びシステム

【課題】アーク溶接プロセスの間に溶接入熱を増加するための方法及びシステム。

【解決手段】前進する溶接電191と金属ワークピース199との間に、電気アークパルスを発生させるように電気溶接波形100を生成する電気アーク溶接システムを使用し、電気溶接波形のサイクルは、上昇するピンチ電流レベル121を供給するピンチ電流段階120、ピーク電流レベル130を供給するピーク電流段階、低下する導出電流レベル141を供給する導出電流段階140、及びバックグラウンド電流段階111を供給するバックグラウンド電流レベル110を含むそのサイクルの少なくとも1つの加熱電流段階150が生成され、加熱電流レベル151をバックグラウンド電流段階の間に供給し、その加熱電流レベルは、バックグラウンド電流レベルの上にある。

(もっと読む)

溶接用電源装置

【課題】設置状態に対応して発揮可能な性能を容易に把握することができる溶接用電源装置を提供すること。

【解決手段】コンタクトチップTHaを溶接対象Mに接触させ、パワーケーブル14a,14bを含み整流回路24の出力電力を伝達する経路における合計抵抗値と合計インダクタンス値を算出する。記憶装置33に格納したテーブルから抵抗値とインダクタンス値と性能指数を読み出し、算出した合計抵抗値と合計インダクタンス値に対応する性能指数を算出し、その算出した性能指数を表示装置28に表示する。

(もっと読む)

パルスアーク溶接の終了制御方法

【課題】消耗電極式パルスアーク溶接において、溶接が終了したときに溶接ワイヤの先端に形成される溶融球を、種々の溶接条件に応じて適正化するためのパラメータの設定に時間がかかっていた。

【解決手段】溶接を終了する際に最終ピーク電流LIpを通電して溶接を終了するパルスアーク溶接の終了制御方法において、アークスタート性の良否を示す指標を算出し、この指標に応じて前記最終ピーク電流LIpの値を臨界値以上及び未満の範囲で変化させて自動設定する。前記指標は、単位アークスタート回数に占める、アークスタート時の最初の短絡が基準時間以上であった回数の比率である。これにより、種々な溶接条件に応じて最終ピーク電流LIpが自動的に適正化されるので、設定の時間が不要となる。

(もっと読む)

アーク溶接制御方法およびアーク溶接装置

【課題】スパッタを低減するためワイヤ送給速度を正送と逆送を繰り返す溶接制御法では、短絡が発生すると直ぐに正送から逆送に減速させて積極的に短絡開放を行う。しかし、短絡が発生すると直ぐに逆送させるため、正送による溶融プールへの押し込み量がなく、正送して短絡開放する場合と比べて溶け込みが浅くなる。溶接電流を高くして入熱を高めれば溶け込みを深くすることはできるが、ワイヤ送給量の増加によりワイヤ使用量が増加するためコストが余分にかかり、溶接条件を高めた分だけ電気エネルギーが余分に必要となるので不経済である。

【解決手段】ワイヤを送給しながら短絡とアークを交互に繰り返して短絡溶接を行うアーク溶接制御方法であって、短絡発生時からアーク発生時までの短絡期間において、短絡発生時を時間起点として所定時間まではワイヤを前進送給させ、所定時間経過後にワイヤを後退送給させる。

(もっと読む)

アークスタート時のスパッタの発生を低減するアーク溶接方法

【課題】アークスタート時のスパッタの発生を低減する。

【解決手段】ロボット11に支持された溶接トーチ15又は溶接対象物50を移動させ、溶接対象物50上の溶接開始点Tを始点としてアーク溶接を行うアーク溶接方法が、溶接開始点Tに溶接ワイヤ16を送給する段階S2と、溶接ワイヤ16の先端が溶接対象物50に接触した後に、溶接ワイヤ16の送給を停止する段階S4と、アークが発生しない範囲内のアーク前溶接電力P1を供給して溶接ワイヤ16及び溶接対象物50に入熱する段階S51と、溶接ワイヤ16を巻き戻しながらアークQを発生させるアーク発生溶接電力P2を供給する段階と、本溶接電力P4を供給して本溶接を行う段階とを含み、アークスタート時のスパッタの発生を低減する。

(もっと読む)

アーク溶接方法、溶接電源装置、およびアーク溶接システム

【課題】溶接を行う期間の全体にわたってスパッタの発生を抑制することができ且つ溶接を行う期間の全体にわたって迅速にアークを発生させることのできるアーク溶接方法およびアーク溶接システムを提供すること。

【解決手段】各アークスタート期間T1中に、消耗電極15から母材Wへ溶接電流Iwを流すことにより消耗電極15と母材Wとの間にアークa1を発生させ、各溶滴移行期間T2中に、消耗電極15から母材Wへと溶滴を移行させ、各アーク停止期間T3中に、消耗電極15と母材Wとの間のアークa1を停止させた状態を継続し、各アーク停止期間T3中に、消耗電極15を保持する溶接トーチを、母材Wに沿って溶接方向に母材Wに対し相対移動させる、各工程を備え、溶接開始時から一定期間のあいだ、各アークスタート期間T1における溶接電流Iwの絶対値の最大値を段階的に減少させる。

(もっと読む)

プラズマミグ溶接のアークスタート制御方法

【課題】プラズマミグ溶接において、アークスタート時にミグアークからプラズマ電極に付着するスパッタを削減する。

【解決手段】溶接ワイヤを前進送給して母材と一旦接触させた後に後退送給して引き離すことによって初期ミグアークを発生させ、その後にプラズマ溶接電流Iwpが通電するプラズマアークを発生させ、これに応動して再前進送給に切り換え、ピーク電流及びベース電流を通電して定常ミグアークへと移行させる。プラズマアークの発生時点(t4)から初期期間Tsを設け、初期期間Ts中は、プラズマ溶接電流Iwpを初期値Iwpsから定常値Iwpcまで次第に減少させると共に、ピーク電流Ipを初期値Ipsから定常値Ipcまで次第に増加させる。プラズマアークからの予熱によってピーク電流値を小さくできるので、スパッタの付着を削減できる。

(もっと読む)

肉盛溶接装置及び方法

【課題】溶接トーチの位置決めを自動化する。

【解決手段】配管p上に取付ける横行レール2a、2bに沿って移動する横行台車4a、4bを走行ガイド部材5で連結する。走行ガイド部材5に案内移動される溶接走行台車6に取付けたトーチヘッド7の溶接トーチ7eに溶接機から溶接ワイヤ及び電力を供給する。トーチヘッド7は、横行レール2a、2bと同方向に配置した横行ガイド部材7aに沿う移動可能に上下部材7bを取付ける。上下部材7bに、横行ガイド部材7aと同方向の移動可能に取付けた円弧移動装置7cに沿う移動可能に、溶接トーチ7eのウィービング装置7dを取付ける。溶接トーチ7eへの溶接ワイヤ及び電力の供給を、アーク段階と短絡段階の繰り返し周期を制御して行う。シールドガスとしてアルゴンガスのみを使用する。

【効果】アーク長を適正に制御でき、高品質な肉盛溶接が自動化できる。また、希釈率が限りなく0に近い溶接が可能となる。

(もっと読む)

薄鋼板の重ねすみ肉アーク溶接方法及び重ねすみ肉アーク溶接継手

【課題】板厚1〜2.6mmの薄鋼板をアーク溶接する際に、溶接変形を抑制し、かつ溶着金属のぬれ性が良好でなだらかな溶接ビード形状を達成でき、さらにスパッタが発生しないアーク溶接技術を提供する。

【解決手段】薄鋼板の重ねすみ肉アーク溶接方法において、アーク溶接電源として、溶接ワイヤの送給を前進及び後退させる機能を有し、溶接ワイヤと被溶接材の間にアークを発生させる期間、溶接電流値を低くして溶接ワイヤを前進させ先端を被溶接材に接触させる期間、溶接ワイヤ先端と被溶接材が接触している状態で溶接ワイヤを通電し発熱させる期間、及び、溶接電流値を低くして溶接ワイヤを後退させ被溶接材から引き離す期間を制御することができるアーク溶接電源を用い、CO2シールドガス中で、低熱膨張溶接材料を用いて溶接することを特徴とする薄鋼板の重ねすみ肉アーク溶接方法。

(もっと読む)

溶接肉盛用フラックスと溶接肉盛方法

【課題】溶接用フラックスは低温から高温(アーク温度約4000℃)までの広範囲の温度領域で機能を発揮することが求められるが、接種剤は溶接時のアーク熱で溶融・溶解するので、max4000℃までの幅広い温度領域に耐えるような複数の接種剤を溶融金属プール中に均一に入いれることができなかった。

【解決手段】ゲル状フラックスを溶接母材に塗布した後にゲル状フラックスの溶媒を乾燥もしくは燃焼させて固形フラックスとして、固形フラックスの上から溶接母材に肉盛する溶接肉盛方法であり、さらに溶接トーチにネオジ磁石を配設し、磁界をかけながら溶接する溶接肉盛方法である。

(もっと読む)

炭酸ガスパルスアーク溶接方法

【課題】消耗電極式炭酸ガスパルスアーク溶接において、溶滴の形成及び離脱状態を安定化して、スパッタの少ない高品質溶接を可能とすること。

【解決手段】ピーク電流Ipを通電するピーク期間Tpとベース電流Ibを通電するベース期間Tbとを1パルス周期Tpbとして繰り返して溶接を行う炭酸ガスパルスアーク溶接方法において、ピーク期間Tp中はピーク電流Ipを振幅Ws及び振動周期Tsによって振動させることによって溶接ワイヤの先端に所望サイズの溶滴を形成し、ベース期間Tb中はこの形成された溶滴を短絡移行によって溶融池へと円滑に移行させる。これにより、ピーク期間Tp中に形成された溶滴が、ベース期間Tb中に短絡移行するので、1パルス周期1溶滴移行状態が実現できる。このために、スパッタの少ない溶接が可能となる。

(もっと読む)

炭酸ガスパルスアーク溶接方法

【課題】消耗電極式炭酸ガスパルスアーク溶接において、溶滴の形成及び離脱状態を安定化して、スパッタの少ない高品質溶接を可能とすること。

【解決手段】ピーク電流Ipを通電するピーク期間Tpとベース電流Ibを通電するベース期間Tbとを1パルス周期Tpbとして繰り返して溶接を行う炭酸ガスパルスアーク溶接方法において、ピーク期間Tp中はピーク電流Ipを振幅Ws及び振動周期Tsによって振動させることによって溶接ワイヤの先端に所望サイズの溶滴を形成し、ベース期間Tb中はこの形成された溶滴を短絡移行によって溶融池へと円滑に移行させる。これにより、ピーク期間Tp中に形成された溶滴が、ベース期間Tb中に短絡移行するので、1パルス周期1溶滴移行状態が実現できる。このために、スパッタの少ない溶接が可能となる。

(もっと読む)

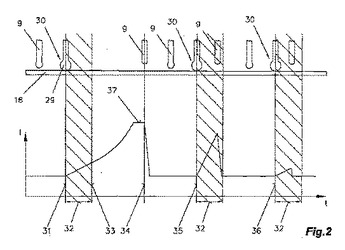

短絡アーク溶接中の短絡を切断する方法及び短絡アーク溶接用の溶接装置

本発明は、短絡(30)が発生したときにタイムフレーム(32)を開始し、前記タイムフレーム(32)の中で前記短絡(30)を切断するために所定の電流プロファイルを実行し、前記タイムフレーム(32)を超過したならば電流を増加する、短絡アーク溶接の間に短絡30を切断する方法及び対応する溶接装置(1)に関する。溶接品質を向上するために、予め設定できる前記タイムフレーム(32)が前記短絡(32)の間に経過した後、前記短絡(30)を切断するための電流プロファイルを検出し、前記短絡(30)の切断における少なくとも1つの値又はパラメータを記録又は保存し、前記タイムフレーム(32)における前記少なくとも1つの値又はパラメータを、記録した前記値又はパラメータに応じて調節することを特徴とする、短絡アーク溶接中の短絡(30)を切断する。  (もっと読む)

(もっと読む)

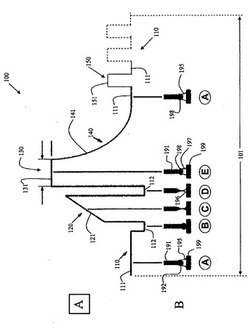

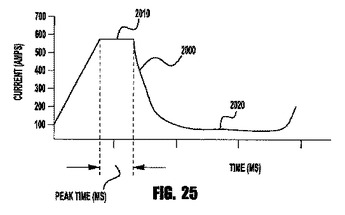

ガスメタルアーク溶接(GMAW)短絡回路高溶着アーク溶接の方法及び装置

前進する電極とワークピースとの間における電流によってパルス溶接法を実施するための電気アーク溶接装置であり、その溶接機は、その前進する電極とワークピースとの間に短絡が生じると短絡信号を生成するための短絡検出回路、及びその短絡が、その溶接機がピーク・パルス電流(2010)を出力していないときの期間の間にクリアされた後にプラズマ・ブースト・パルスを生成するためのブースト回路を含む。そのピーク・パルス電流(2010)とバックグラウンド電流との比は高く、そのピーク・パルスの持続期間は短い。  (もっと読む)

(もっと読む)

溶接装置および溶接方法

【課題】従来のくびれ検知技術を用いた低スパッタ溶接と交流溶接を同一の装置で実現する溶接装置は、複雑であり、また、高価になってしまうという課題があった。

【解決手段】出力端子の極性反転が可能な溶接装置で、くびれ検出部がくびれ現象を検出した時点および/またはアーク中に短絡を検出した時点に、出力端子の極性反転を行うことで出力電流を急減して低スパッタ溶接を実現し、低スパッタ溶接と交流溶接を一つの装置で実現できる溶接装置を簡単な構成で安価に提供することができる。

(もっと読む)

アーク溶接方法

【課題】スパッタの発生を抑制することができるとともに、短絡状態に至ってからより早くこの短絡状態を解消することができるアーク溶接方法を提供すること。

【解決手段】溶接ワイヤ15を所定の溶接位置に導く溶接トーチ14を用いて、溶接ワイヤ14と溶接母材Wとの間にアークA1,A2を発生させて溶接を行うアーク溶接方法であって、アークA1が発生しているアーク発生状態(H1)から溶接ワイヤ15と溶接母材Wとが短絡している短絡状態(H2)へ変化した後に、溶接トーチ14を溶接母材Wから離間させ短絡状態(H2)を解消する工程を有する。このような構成により、上記短絡状態を応答性よく解消可能であり、高速溶接におけるスパッタ発生を抑制することができる。

(もっと読む)

アーク溶接方法

【課題】たとえば溶接ワイヤの送給動作の変動によって短絡状態が継続しても、スパッタの発生を適切に抑制することができるアーク溶接方法を提供する。

【解決手段】溶接ワイヤ17と溶接母材Wとの間にアークを発生させて溶接を行うアーク溶接方法であって、溶接ワイヤ17と溶接母材Wとが短絡している短絡状態からアークが発生しているアーク発生状態に移行される際、溶接ワイヤ17と溶接母材Wとの間の橋絡部に生じるくびれを検出する工程を含み、この工程の経過中にくびれが検出されないとき、溶接ワイヤ17を溶接母材Wから離間させ短絡状態を解放する。このような方法によれば、たとえば溶接ワイヤ17の送給動作の変動によって短絡状態が継続したとしても、スパッタの発生を確実に抑制することができる。

(もっと読む)

片側水平すみ肉ガスシールドアーク溶接方法

【課題】下板および立板からなる水平すみ肉溶接用部材の該立板が傾斜した、すみ肉角度が90°超の水平すみ肉部の溶接を行う片側水平すみ肉ガスシールドアーク溶接方法において、仮付け溶接ビードが有る箇所においても深い溶け込みが得られ、スパッタ発生量の少ない方法を提供する。

【解決手段】ソリッドワイヤを用いて、ワイヤ送給速度:15〜17m/min、パルスピーク電流(Ip):480〜600A、パルスベース電流(Ib):30〜80A、パルス周波数:200〜300Hzで、かつパルスピーク電流(Ip)とパルスピーク時間(Tp)が下記(1)式を満足するパルスを付加して溶接を行う。480≦Ip[A]×Tp[msec]≦900・・・・(1)

(もっと読む)

GMA溶接方法

【課題】スパッタ発生量を抑制しつつ、高効率溶接を行うことが可能なGMA溶接方法を提供すること。

【解決手段】シールドガスSG中を溶接母材WPに向けてワイヤWを送給しつつ、ワイヤWに接触させた第1コンタクトチップ2と溶接母材WPとの間にアーク電圧を印加することによりアークAcを発生させる、GMA溶接方法であって、第1コンタクトチップ2と溶接母材WPとの間にパルス電流としての第1GMA溶接電流Iwaを流すとともに、ワイヤWに接触させた第2コンタクトチップ3と溶接母材WPとの間に、その電流値が一定値に制御された一定電流として第2GMA溶接電流Iwbを流す。これにより、ワイヤWのスムーズな溶滴移行とアークAcの長さの適正化が可能であり、スパッタ飛散量が少ない安定した高効率溶接を行うことができる。

(もっと読む)

消耗性電極式の交流アーク溶接電源装置

【課題】 装置の構成が簡単で、かつ、スパッタの発生を大幅に低減できる消耗電極式の交流アーク溶接電源装置を提供すること。

【解決手段】 4個のスイッチング素子Ep1、Ep2、En1、En2を独立して制御する出力制御回路30と、溶接ワイヤ12と母材13との間が短絡状態かアーク状態かを検出する短絡検出回路36と、を設け、出力制御回路30は、溶接ワイヤ12と母材13が短絡した場合、現在オンされている第1の1対の前記スイッチング素子を予め定める期間T0オフし、その後、オフにした第1の1対のスイッチング素子の一方をオンし、溶接負荷に流れる電流が予め定める電流値Iasまで低下する間にリアクタ26に蓄えられたエネルギが放出させ、溶接負荷に流れる電流が予め定める電流値Iasまで低下したら、オフされている第1の1対のスイッチング素子の他方をオンし、予め定める期間T2溶接負荷に流れる電流を電流値Iasに保ち、その後予め定められている出力電流値に戻す。

(もっと読む)

1 - 20 / 35

[ Back to top ]