異種材料の接合方法

【課題】異なる2種類の材料を重ね合わせて接合するに際して、いずれかの材料の表面に酸化皮膜が形成されていたとしても、多くの熱量を投入することなく酸化皮膜を除去することができ、その結果、接合界面の金属間化合物の生成を少なく抑えて、継手強度の向上を実現する。

【解決手段】亜鉛めっき鋼板1と、この亜鉛めっき鋼板1とは種類の異なるアルミニウム合金2とを重ね合わせて接合するに際して、重ね合わせた亜鉛めっき鋼板1及びアルミニウム合金2を貫通する方向に沿って配置した加工プローブ3を回転させつつアルミニウム合金2側に接触させて塑性流動領域7を生じさせ、これに伴って発生する熱により亜鉛めっき鋼板1の亜鉛層5と、アルミニウム合金2及び亜鉛めっき鋼板1の双方との間の界面に共晶溶融8を生じさせて亜鉛めっき鋼板1とアルミニウム合金2とを接合する。

【解決手段】亜鉛めっき鋼板1と、この亜鉛めっき鋼板1とは種類の異なるアルミニウム合金2とを重ね合わせて接合するに際して、重ね合わせた亜鉛めっき鋼板1及びアルミニウム合金2を貫通する方向に沿って配置した加工プローブ3を回転させつつアルミニウム合金2側に接触させて塑性流動領域7を生じさせ、これに伴って発生する熱により亜鉛めっき鋼板1の亜鉛層5と、アルミニウム合金2及び亜鉛めっき鋼板1の双方との間の界面に共晶溶融8を生じさせて亜鉛めっき鋼板1とアルミニウム合金2とを接合する。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、異なる2種類の材料を重ね合わせて接合するのに用いられる異種材料の接合方法に係わり、特に、重ね合わせた材料を貫通する方向に沿って配置した加工プローブを回転させながら、いずれかの材料側に接触させることで撹拌領域を生じさせて行う接合、いわゆる、摩擦撹拌接合を用いた異種材料の接合方法に関するものである。

【背景技術】

【0002】

異なる2種類の材料、例えば、アルミニウム合金と鋼とを接合する場合、両方の材料を溶融させてしまうと、接合界面に高硬度で脆弱なFe2Al5やFeAl3などの金属間化合物が生成されてしまい、十分な継手強度を得ることができないばかりか、アルミニウム合金表面に形成された緻密で強固な酸化皮膜を除去するために、入熱量をより増加させてしまうと、金属間化合物の厚みが増して継手強度が逆に低下してしまう。

【0003】

また、アルミニウム合金と鋼とを接合する場合において、ボルトやリベット等による機械的接合方法を用いると、重量やコストが増加するといった不具合があり、これとは別の接合方法として、摩擦圧接方法を用いると、対称性のよい回転体同士の接合に用途が限られ、爆着や熱間圧延方法を用いると、設備面や能率面の問題があった。

【0004】

従来において、上記した不具合を解消すべく成された異種材料の接合方法としては、例えば、特許文献1に記載されたものや、特許文献2に記載されたものがある。

【0005】

前者の接合方法では、異種材料同士の間に、これら2種類の材料と同じ材料からなるクラッド材をそれぞれ同じ種類の材料同士が接するようにして挟み込み、通電時間10ms以下で抵抗溶接を行うようにしている。

【0006】

一方、後者の接合方法では、アルミニウムと鋼との抵抗溶接において、アルミニウムと接する鋼の表面に、アルミニウム量が20wt%以上のアルミニウム合金又は純アルミニウムを膜厚2μm以上でめっきし、そのめっき層をアルミニウムに重ねて通電して、鋼母材をほとんど溶融させることなくめっき層を優先的に溶融させて溶接を行うようにしている。

【特許文献1】特開平4−127973号

【特許文献2】特開平6−39558号

【発明の開示】

【発明が解決しようとする課題】

【0007】

ところが、クラッド材を導入した前者の接合方法において、実際の施工の状況を考えると、クラッド材の挿入工程及び固定工程が必要となり、現状の溶接ラインに新たな設備を組み入れなければならない。加えて、例えば、アルミニウムと鋼との接合の場合、クラッド材自体もアルミニウムと鋼とを接合して製造しなくてはならないことから、製造条件が厳しく、安価で性能の安定した製品を入手することが困難であるという問題があった。

【0008】

一方、アルミニウムと鋼とを抵抗溶接する後者の接合方法では、アルミニウム合金又は純アルミニウムのめっき層とアルミニウムとを接合する際の入熱によって、アルミニウム合金又は純アルミニウムのめっき層と鋼との界面に脆い金属間化合物が生成されてしまい、この部分から破壊が生じる可能性があるという問題を有しており、これらの問題を解決することが従来の課題となっていた。

【0009】

本発明は、上記した従来の課題に着目してなされたものであり、異なる2種類の材料を重ね合わせて接合するに際して、いずれかの材料の表面に酸化皮膜が形成されていたとしても、多くの熱量を投入することなく酸化皮膜を除去することができ、その結果、接合界面の金属間化合物の生成を少なく抑えて、継手強度の向上を実現することが可能である異種材料の接合方法を提供することを目的としている。

【課題を解決するための手段】

【0010】

本発明は、第1の材料と、この第1の材料とは種類の異なる第2の材料とを重ね合わせて接合するに際して、重ね合わせた第1の材料及び第2の材料の間にこれらの2種類の材料とは異なる第3の材料を介在させ、重ね合わせた第1の材料及び第2の材料を貫通する方向に沿って配置した加工プローブを回転させつつ第1の材料及び第2の材料のうちのいずれか一方の材料側に接触させて塑性流動を生じさせ、これに伴って発生する熱により第1の材料及び第2の材料のうちの少なくともいずれか一方の材料と第3の材料との間の界面に共晶溶融を生じさせて第1の材料と第2の材料とを接合する構成としたことを特徴としており、この異種材料の接合方法の構成を前述した従来の課題を解決するための手段としている。

【発明の効果】

【0011】

本発明の異種材料の接合方法によれば、上記した構成としているので、異なる2種類の材料を重ね合わせて接合するに際して、いずれかの材料の表面に酸化皮膜が形成されていたとしても、低温状態で酸化皮膜を除去することができ、したがって、接合界面温度の制御が可能となって金属間化合物の生成を抑制することができ、その結果、異なる2種類の材料同士を強固に接合することが可能であるという非常に優れた効果がもたらされる。

【0012】

加えて、本発明の異種材料の接合方法では、共晶溶融を利用していることから、加工プローブによる攪拌時の発熱によって共晶溶融が生じる程度まで加工プローブの先端を差し込むようにするだけでよく、したがって、加工プローブの長寿命化をも実現することが可能であるという非常に優れた効果がもたらされる。

【発明を実施するための最良の形態】

【0013】

本発明の異種材料の接合方法において、第1の材料及び第2の材料のうちの少なくともいずれか一方の材料にめっきされている材料を第3の材料とする構成を採用することができ、この場合には、第1の材料と第2の材料との間に第3の材料を挟み込む工程が省かれるので、その分だけ加工工数が減って作業効率が向上することとなる。

【0014】

この際、第1の材料及び第2の材料のうちの少なくともいずれか一方の材料を亜鉛めっき鋼板とし、この亜鉛めっき鋼板の亜鉛を第3の材料とする構成とすることができ、この場合には、新たにめっき処理を施すことなく、通常の防錆鋼板をそのまま使用することが可能である。

【0015】

また、本発明の異種材料の接合方法では、第1の材料及び第2の材料のうちの高熱伝導材料側に加工プローブを接触させて塑性流動を生じさせ、この高熱伝導材料からの熱伝導により第1の材料及び第2の材料のうちの少なくともいずれか一方の材料と第3の材料との間の界面に共晶溶融を生じさせる構成とすることができ、この構成を採用すると、効率的に接合界面の温度を上昇させ得ることとなる。

【0016】

さらに、本発明の異種材料の接合方法において、材料と接触する端面が平坦状を成す加工プローブを用いる構成を採用することができ、この場合には、先端にピンを有する従来の加工プローブを用いた際に生じるピンの抜き穴が接合箇所に形成されないので、減肉による強度の低下を阻止し得ることとなる。加えて、この接合方法で接合した材料から成る製品の使用時において、上記ピンの抜き穴がない分だけ製品としての美観が保たれるうえ、接合部分に水分が溜まることによる腐食を回避し得ることとなる。

【0017】

さらにまた、本発明の異種材料の接合方法において、材料と接触する端面の中心にピンを有する加工プローブを用いる構成とすることができ、この際、従来よりも十分小さなピンを有する加工プローブを用いれば、接合箇所に形成されるピンの抜き孔が小さくなって、減肉による強度の低下を阻止し得ることとなる。加えて、ピンを有する加工プローブを用いることで、この加工プローブを接触させる材料の板厚が大きい場合であったとしても、界面への入熱を助長し得ることとなる。

【0018】

さらにまた、本発明の異種材料の接合方法において、材料と接触する端面の中心に湾曲状突起を有する加工プローブを用いる構成を採用することができ、この場合には、減肉による強度の低下を阻止し得ると共に、共晶液相の接合部分周囲への排出を促進し得るうえ、この接合方法で接合した材料から成る製品の使用時において、上記ピンの抜き穴がほとんどない分だけ製品としての美観が保たれるうえ、接合部分に水分が溜まることによる腐食を回避し得ることとなる。

【0019】

さらにまた、本発明の異種材料の接合方法において、第1の材料と第2の材料とを点接合する構成を採用することができ、この場合には、設備改造を伴う大規模な固定治具を必要とすることなく、従来の自動車車体のスポット溶接に代わる接合手段として採用し得ることとなる。

【実施例】

【0020】

以下、本発明を実施例により更に詳細に説明するが、本発明は以下の実施例に限定されるものではない。

【0021】

この実施例では、亜鉛めっき鋼板(第1の材料)と高熱伝導材料であるアルミニウム合金(第2の材料)との接合を行うに際して、第3の材料として亜鉛めっき鋼板の亜鉛層を用い、図4のAl−Zn2元系状態図における共晶点Pを利用して、アルミニウム合金と亜鉛との共晶反応を生じさせて接合させ、図2に示すせん断引張試験片10を得た。

【0022】

すなわち、図2に示すように、20mm×75mm角の大きさに切断した板厚が0.55mmの亜鉛めっき鋼板1と、これと同じく20mm×75mm角の大きさに切断した板厚が1.0mmの高熱伝導材料としての6000系アルミニウム合金2とを重ね寸法20mm幅で重ね合わせて、図1に示すように、アルミニウム合金2が図示上側になるようにして重なり部分を支持治具10上に固定した後、これらの重ね合わせた亜鉛めっき鋼板1及びアルミニウム合金2を貫通する方向に沿って配置した加工プローブ3を回転させながら、高熱伝導材料であるアルミニウム合金2側に接触させた。

【0023】

この際、加工プローブ3の材料と接触する端面3aは平坦状を成しており、この加工プローブ3の端面3aをアルミニウム合金2側に接触させて塑性流動を生じさせ、これに伴って発生する熱により、亜鉛めっき鋼板1の鋼板4及びアルミニウム合金2の両材料と、亜鉛めっき鋼板の亜鉛層5との間の界面に共晶溶融を生じさせて、亜鉛めっき鋼板1とアルミニウム合金2との各新生面同士を点接合する。

【0024】

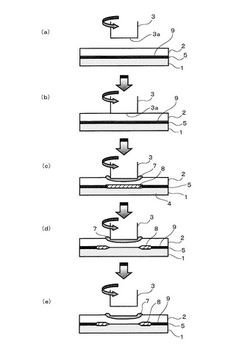

次に、図3を用いて接合過程における接合界面の状態の変化を説明する。

【0025】

対向させた亜鉛めっき鋼板1及びアルミニウム合金2を重ね合わせ、この状態で、加工プローブ3を回転させながら、その平坦状を成す端面3aを高熱伝導材料であるアルミニウム合金2側に接触させる。(図3(a),(b))

【0026】

これにより、アルミニウム合金2側に塑性流動領域7が生じ、これに伴って発生する熱により、亜鉛めっき鋼板1の鋼板4及びアルミニウム合金2の両材料と、亜鉛めっき鋼板の亜鉛層5との間の界面に共晶溶融8が生じる。(図3(c))

【0027】

この状態で、加工プローブ3をアルミニウム合金2にさらに押し付けると、共晶溶融8とともにアルミニウム合金2の表面の酸化皮膜9及び接合界面の不純物が接合部分の周囲に排出される。(図3(d))

【0028】

そして、酸化皮膜9及び接合界面の不純物が接合部分の周囲に排出されたのを待って、加工プローブ3をアルミニウム合金2から遠ざけると、亜鉛めっき鋼板1とアルミニウム合金2との各新生面同士が点接合される。(図3(e))

【0029】

上記した異種材料の接合方法では、亜鉛めっき鋼板1と高熱伝導材料であるアルミニウム合金2との接合を行うに際して、亜鉛めっき鋼板1の鋼板4及びアルミニウム合金2の双方の材料と、亜鉛めっき鋼板1の亜鉛層5との共晶反応を生じさせて接合するようにしているので、アルミニウム合金2の表面の酸化皮膜9を低温状態で除去し得ることとなる。

【0030】

したがって、接合界面温度を制御し得ることから、金属間化合物の生成を抑制して、亜鉛めっき鋼板1及びアルミニウム合金2を強固に接合させ得ることとなる。

【0031】

加えて、上記した異種材料の接合方法では、共晶溶融8を利用していることから、加工プローブ3による攪拌時の発熱によって共晶溶融8が生じる程度まで加工プローブ3の先端を差し込むようにするだけでよく、したがって、加工プローブ3の長寿命化も図られることとなる。

【0032】

また、上記した異種材料の接合方法では、亜鉛めっき鋼板1にめっきされている亜鉛層5を第3の材料としているので、例えば、鋼板とアルミニウム合金との間に第3の材料を挟み込むといった工程が省かれることとなり、その分だけ加工工数が減って作業効率が向上することとなるうえ、新たにめっき処理を施すことなく、通常の防錆鋼板をそのまま用い得ることとなる。

【0033】

さらに、上記した異種材料の接合方法では、高熱伝導材料であるアルミニウム合金2側に加工プローブ3を接触させて塑性流動領域7を生じさせるようにしているので、効率的に接合界面の温度を上昇させ得ることとなる。

【0034】

さらにまた、上記異種材料の接合方法において、加工プローブ3の材料と接触する端面3aを平坦状としているので、先端にピンを有する従来の加工プローブを用いた際に生じるピンの抜き穴が接合箇所に形成されないので、減肉による強度の低下を阻止し得ることとなるのに加えて、この接合方法で接合した材料から成る製品の使用時において、上記ピンの抜き穴がない分だけ製品としての美観が保たれるうえ、接合部分に水分が溜まることによる腐食を回避し得ることとなる。

【0035】

次に、本発明の他の実施例による異種材料の接合方法として、材料と接触する端面の中心に湾曲状突起(ピンとしてもよい)を有する加工プローブを用いる場合を説明する。

【0036】

この実施例において、20mm×75mm角の大きさに切断した板厚が0.55mmの亜鉛めっき鋼板1と、これと同じく20mm×75mm角の大きさに切断した板厚が2.5mmの高熱伝導材料としての6000系アルミニウム合金2とを重ね合わせ寸法20mmで重ね合わせて、アルミニウム合金2が上側になるようにして固定した後、これらの重ね合わせた亜鉛めっき鋼板1及びアルミニウム合金2を貫通する方向に沿って配置した加工プローブを回転させながら、高熱伝導材料であるアルミニウム合金2側に接触させた(図1及び図2参照)。

【0037】

そこで、図5を用いて接合過程における接合界面の状態の変化を説明する。

【0038】

対向させた亜鉛めっき鋼板1及びアルミニウム合金2を重ね合わせ、この状態で、端面23aの中心に湾曲状突起23bを有する加工プローブ23を回転させながら、その湾曲状突起23bを高熱伝導材料であるアルミニウム合金2側に接触させる。(図5(a),(b))

【0039】

これにより、アルミニウム合金2側に塑性流動領域7が生じ、これに伴って発生する熱により、亜鉛めっき鋼板1の鋼板4及びアルミニウム合金2の両材料と、亜鉛めっき鋼板の亜鉛層5との間の界面に共晶溶融8が生じる。(図5(c))

【0040】

この状態で、加工プローブ23をアルミニウム合金2にさらに押し付けると、共晶溶融8とともにアルミニウム合金2の表面の酸化皮膜9及び接合界面の不純物が接合部分の周囲に排出される。(図5(d))

【0041】

このとき、加工プローブ23の端面23aの中心には湾曲状突起23bが位置しているので、共晶液相の接合部分周囲への排出を促進し得ることとなる。

【0042】

そして、酸化皮膜9及び接合界面の不純物が接合部分の周囲に排出されたのを待って、加工プローブ23をアルミニウム合金2から遠ざけると、亜鉛めっき鋼板1とアルミニウム合金2との各新生面同士が点接合される。(図5(e))

【0043】

上記した異種材料の接合方法においても、亜鉛めっき鋼板1と高熱伝導材料であるアルミニウム合金2との接合を行うに際して、亜鉛めっき鋼板1の鋼板4及びアルミニウム合金2の双方の材料と、亜鉛めっき鋼板1の亜鉛層5との共晶反応を生じさせて接合するようにしているので、アルミニウム合金2の表面の酸化皮膜9を低温状態で除去し得ることとなる。

【0044】

したがって、接合界面温度を制御し得ることから、金属間化合物の生成を抑制して、亜鉛めっき鋼板1及びアルミニウム合金2を強固に接合させ得ることとなる。

【0045】

また、上記した異種材料の接合方法では、加工プローブ23の材料と接触する端面23aの中心に湾曲状突起23bを設けているので、この接合方法で接合した材料から成る製品の使用時において、ピンの抜き穴がほとんどない分だけ製品としての美観が保たれるうえ、接合部分に水分が溜まることによる腐食を回避し得ることとなる。

【0046】

加えて、湾曲状突起23bを有する加工プローブ23を用いることで、この実施例のように、この加工プローブ23を接触させるアルミニウム合金2の板厚が大きい場合であったとしても、界面への入熱を助長し得ることとなる。

【0047】

上記した実施例では、いずれの場合も亜鉛めっき鋼板1及びアルミニウム合金2を点接合するようにしており、これらの接合方法は、設備改造を伴う大規模な固定治具を必要とすることなく、従来の自動車車体のスポット溶接に代わる接合手段として採用し得ることとなる。

【0048】

なお、上記した加工プローブ3,23を用いて、例えば、亜鉛めっき鋼板1及びアルミニウム合金2を線接合することも可能であり、この場合も、亜鉛めっき鋼板1及びアルミニウム合金2を強固に接合させ得ると共に、この接合方法で接合した材料から成る製品の使用時において、ピンの抜き穴がほとんどない分だけ製品としての美観が保たれるうえ、接合部分に水分が溜まることによる腐食を回避し得ることとなる。

【図面の簡単な説明】

【0049】

【図1】本発明の異種材料の接合方法における一実施例を示す重ね合わせた異なる2種類の材料を密着させている状態の斜視説明図である。(実施例1)

【図2】図1における重ね合わせた異なる2種類の材料を接合して得たせん断引張試験片の平面説明図(a)及び側面説明図(b)である。(実施例1)

【図3】図1に示す異種材料の接合過程における接合界面の状態の変化を説明する図(a)〜(e)である。(実施例1)

【図4】Al−Znの2元系状態図である。

【図5】他の実施例による異種材料の接合方法の接合過程における接合界面の状態の変化を説明する図(a)〜(e)である。(実施例2)

【符号の説明】

【0050】

1 亜鉛めっき鋼板(第1の材料)

2 アルミニウム合金(第2の材料)

3,23 加工プローブ

3a,23a加工プローブの端面

5 亜鉛層

7 塑性流動領域

8 共晶溶融

23b 湾曲状突起

【技術分野】

【0001】

本発明は、異なる2種類の材料を重ね合わせて接合するのに用いられる異種材料の接合方法に係わり、特に、重ね合わせた材料を貫通する方向に沿って配置した加工プローブを回転させながら、いずれかの材料側に接触させることで撹拌領域を生じさせて行う接合、いわゆる、摩擦撹拌接合を用いた異種材料の接合方法に関するものである。

【背景技術】

【0002】

異なる2種類の材料、例えば、アルミニウム合金と鋼とを接合する場合、両方の材料を溶融させてしまうと、接合界面に高硬度で脆弱なFe2Al5やFeAl3などの金属間化合物が生成されてしまい、十分な継手強度を得ることができないばかりか、アルミニウム合金表面に形成された緻密で強固な酸化皮膜を除去するために、入熱量をより増加させてしまうと、金属間化合物の厚みが増して継手強度が逆に低下してしまう。

【0003】

また、アルミニウム合金と鋼とを接合する場合において、ボルトやリベット等による機械的接合方法を用いると、重量やコストが増加するといった不具合があり、これとは別の接合方法として、摩擦圧接方法を用いると、対称性のよい回転体同士の接合に用途が限られ、爆着や熱間圧延方法を用いると、設備面や能率面の問題があった。

【0004】

従来において、上記した不具合を解消すべく成された異種材料の接合方法としては、例えば、特許文献1に記載されたものや、特許文献2に記載されたものがある。

【0005】

前者の接合方法では、異種材料同士の間に、これら2種類の材料と同じ材料からなるクラッド材をそれぞれ同じ種類の材料同士が接するようにして挟み込み、通電時間10ms以下で抵抗溶接を行うようにしている。

【0006】

一方、後者の接合方法では、アルミニウムと鋼との抵抗溶接において、アルミニウムと接する鋼の表面に、アルミニウム量が20wt%以上のアルミニウム合金又は純アルミニウムを膜厚2μm以上でめっきし、そのめっき層をアルミニウムに重ねて通電して、鋼母材をほとんど溶融させることなくめっき層を優先的に溶融させて溶接を行うようにしている。

【特許文献1】特開平4−127973号

【特許文献2】特開平6−39558号

【発明の開示】

【発明が解決しようとする課題】

【0007】

ところが、クラッド材を導入した前者の接合方法において、実際の施工の状況を考えると、クラッド材の挿入工程及び固定工程が必要となり、現状の溶接ラインに新たな設備を組み入れなければならない。加えて、例えば、アルミニウムと鋼との接合の場合、クラッド材自体もアルミニウムと鋼とを接合して製造しなくてはならないことから、製造条件が厳しく、安価で性能の安定した製品を入手することが困難であるという問題があった。

【0008】

一方、アルミニウムと鋼とを抵抗溶接する後者の接合方法では、アルミニウム合金又は純アルミニウムのめっき層とアルミニウムとを接合する際の入熱によって、アルミニウム合金又は純アルミニウムのめっき層と鋼との界面に脆い金属間化合物が生成されてしまい、この部分から破壊が生じる可能性があるという問題を有しており、これらの問題を解決することが従来の課題となっていた。

【0009】

本発明は、上記した従来の課題に着目してなされたものであり、異なる2種類の材料を重ね合わせて接合するに際して、いずれかの材料の表面に酸化皮膜が形成されていたとしても、多くの熱量を投入することなく酸化皮膜を除去することができ、その結果、接合界面の金属間化合物の生成を少なく抑えて、継手強度の向上を実現することが可能である異種材料の接合方法を提供することを目的としている。

【課題を解決するための手段】

【0010】

本発明は、第1の材料と、この第1の材料とは種類の異なる第2の材料とを重ね合わせて接合するに際して、重ね合わせた第1の材料及び第2の材料の間にこれらの2種類の材料とは異なる第3の材料を介在させ、重ね合わせた第1の材料及び第2の材料を貫通する方向に沿って配置した加工プローブを回転させつつ第1の材料及び第2の材料のうちのいずれか一方の材料側に接触させて塑性流動を生じさせ、これに伴って発生する熱により第1の材料及び第2の材料のうちの少なくともいずれか一方の材料と第3の材料との間の界面に共晶溶融を生じさせて第1の材料と第2の材料とを接合する構成としたことを特徴としており、この異種材料の接合方法の構成を前述した従来の課題を解決するための手段としている。

【発明の効果】

【0011】

本発明の異種材料の接合方法によれば、上記した構成としているので、異なる2種類の材料を重ね合わせて接合するに際して、いずれかの材料の表面に酸化皮膜が形成されていたとしても、低温状態で酸化皮膜を除去することができ、したがって、接合界面温度の制御が可能となって金属間化合物の生成を抑制することができ、その結果、異なる2種類の材料同士を強固に接合することが可能であるという非常に優れた効果がもたらされる。

【0012】

加えて、本発明の異種材料の接合方法では、共晶溶融を利用していることから、加工プローブによる攪拌時の発熱によって共晶溶融が生じる程度まで加工プローブの先端を差し込むようにするだけでよく、したがって、加工プローブの長寿命化をも実現することが可能であるという非常に優れた効果がもたらされる。

【発明を実施するための最良の形態】

【0013】

本発明の異種材料の接合方法において、第1の材料及び第2の材料のうちの少なくともいずれか一方の材料にめっきされている材料を第3の材料とする構成を採用することができ、この場合には、第1の材料と第2の材料との間に第3の材料を挟み込む工程が省かれるので、その分だけ加工工数が減って作業効率が向上することとなる。

【0014】

この際、第1の材料及び第2の材料のうちの少なくともいずれか一方の材料を亜鉛めっき鋼板とし、この亜鉛めっき鋼板の亜鉛を第3の材料とする構成とすることができ、この場合には、新たにめっき処理を施すことなく、通常の防錆鋼板をそのまま使用することが可能である。

【0015】

また、本発明の異種材料の接合方法では、第1の材料及び第2の材料のうちの高熱伝導材料側に加工プローブを接触させて塑性流動を生じさせ、この高熱伝導材料からの熱伝導により第1の材料及び第2の材料のうちの少なくともいずれか一方の材料と第3の材料との間の界面に共晶溶融を生じさせる構成とすることができ、この構成を採用すると、効率的に接合界面の温度を上昇させ得ることとなる。

【0016】

さらに、本発明の異種材料の接合方法において、材料と接触する端面が平坦状を成す加工プローブを用いる構成を採用することができ、この場合には、先端にピンを有する従来の加工プローブを用いた際に生じるピンの抜き穴が接合箇所に形成されないので、減肉による強度の低下を阻止し得ることとなる。加えて、この接合方法で接合した材料から成る製品の使用時において、上記ピンの抜き穴がない分だけ製品としての美観が保たれるうえ、接合部分に水分が溜まることによる腐食を回避し得ることとなる。

【0017】

さらにまた、本発明の異種材料の接合方法において、材料と接触する端面の中心にピンを有する加工プローブを用いる構成とすることができ、この際、従来よりも十分小さなピンを有する加工プローブを用いれば、接合箇所に形成されるピンの抜き孔が小さくなって、減肉による強度の低下を阻止し得ることとなる。加えて、ピンを有する加工プローブを用いることで、この加工プローブを接触させる材料の板厚が大きい場合であったとしても、界面への入熱を助長し得ることとなる。

【0018】

さらにまた、本発明の異種材料の接合方法において、材料と接触する端面の中心に湾曲状突起を有する加工プローブを用いる構成を採用することができ、この場合には、減肉による強度の低下を阻止し得ると共に、共晶液相の接合部分周囲への排出を促進し得るうえ、この接合方法で接合した材料から成る製品の使用時において、上記ピンの抜き穴がほとんどない分だけ製品としての美観が保たれるうえ、接合部分に水分が溜まることによる腐食を回避し得ることとなる。

【0019】

さらにまた、本発明の異種材料の接合方法において、第1の材料と第2の材料とを点接合する構成を採用することができ、この場合には、設備改造を伴う大規模な固定治具を必要とすることなく、従来の自動車車体のスポット溶接に代わる接合手段として採用し得ることとなる。

【実施例】

【0020】

以下、本発明を実施例により更に詳細に説明するが、本発明は以下の実施例に限定されるものではない。

【0021】

この実施例では、亜鉛めっき鋼板(第1の材料)と高熱伝導材料であるアルミニウム合金(第2の材料)との接合を行うに際して、第3の材料として亜鉛めっき鋼板の亜鉛層を用い、図4のAl−Zn2元系状態図における共晶点Pを利用して、アルミニウム合金と亜鉛との共晶反応を生じさせて接合させ、図2に示すせん断引張試験片10を得た。

【0022】

すなわち、図2に示すように、20mm×75mm角の大きさに切断した板厚が0.55mmの亜鉛めっき鋼板1と、これと同じく20mm×75mm角の大きさに切断した板厚が1.0mmの高熱伝導材料としての6000系アルミニウム合金2とを重ね寸法20mm幅で重ね合わせて、図1に示すように、アルミニウム合金2が図示上側になるようにして重なり部分を支持治具10上に固定した後、これらの重ね合わせた亜鉛めっき鋼板1及びアルミニウム合金2を貫通する方向に沿って配置した加工プローブ3を回転させながら、高熱伝導材料であるアルミニウム合金2側に接触させた。

【0023】

この際、加工プローブ3の材料と接触する端面3aは平坦状を成しており、この加工プローブ3の端面3aをアルミニウム合金2側に接触させて塑性流動を生じさせ、これに伴って発生する熱により、亜鉛めっき鋼板1の鋼板4及びアルミニウム合金2の両材料と、亜鉛めっき鋼板の亜鉛層5との間の界面に共晶溶融を生じさせて、亜鉛めっき鋼板1とアルミニウム合金2との各新生面同士を点接合する。

【0024】

次に、図3を用いて接合過程における接合界面の状態の変化を説明する。

【0025】

対向させた亜鉛めっき鋼板1及びアルミニウム合金2を重ね合わせ、この状態で、加工プローブ3を回転させながら、その平坦状を成す端面3aを高熱伝導材料であるアルミニウム合金2側に接触させる。(図3(a),(b))

【0026】

これにより、アルミニウム合金2側に塑性流動領域7が生じ、これに伴って発生する熱により、亜鉛めっき鋼板1の鋼板4及びアルミニウム合金2の両材料と、亜鉛めっき鋼板の亜鉛層5との間の界面に共晶溶融8が生じる。(図3(c))

【0027】

この状態で、加工プローブ3をアルミニウム合金2にさらに押し付けると、共晶溶融8とともにアルミニウム合金2の表面の酸化皮膜9及び接合界面の不純物が接合部分の周囲に排出される。(図3(d))

【0028】

そして、酸化皮膜9及び接合界面の不純物が接合部分の周囲に排出されたのを待って、加工プローブ3をアルミニウム合金2から遠ざけると、亜鉛めっき鋼板1とアルミニウム合金2との各新生面同士が点接合される。(図3(e))

【0029】

上記した異種材料の接合方法では、亜鉛めっき鋼板1と高熱伝導材料であるアルミニウム合金2との接合を行うに際して、亜鉛めっき鋼板1の鋼板4及びアルミニウム合金2の双方の材料と、亜鉛めっき鋼板1の亜鉛層5との共晶反応を生じさせて接合するようにしているので、アルミニウム合金2の表面の酸化皮膜9を低温状態で除去し得ることとなる。

【0030】

したがって、接合界面温度を制御し得ることから、金属間化合物の生成を抑制して、亜鉛めっき鋼板1及びアルミニウム合金2を強固に接合させ得ることとなる。

【0031】

加えて、上記した異種材料の接合方法では、共晶溶融8を利用していることから、加工プローブ3による攪拌時の発熱によって共晶溶融8が生じる程度まで加工プローブ3の先端を差し込むようにするだけでよく、したがって、加工プローブ3の長寿命化も図られることとなる。

【0032】

また、上記した異種材料の接合方法では、亜鉛めっき鋼板1にめっきされている亜鉛層5を第3の材料としているので、例えば、鋼板とアルミニウム合金との間に第3の材料を挟み込むといった工程が省かれることとなり、その分だけ加工工数が減って作業効率が向上することとなるうえ、新たにめっき処理を施すことなく、通常の防錆鋼板をそのまま用い得ることとなる。

【0033】

さらに、上記した異種材料の接合方法では、高熱伝導材料であるアルミニウム合金2側に加工プローブ3を接触させて塑性流動領域7を生じさせるようにしているので、効率的に接合界面の温度を上昇させ得ることとなる。

【0034】

さらにまた、上記異種材料の接合方法において、加工プローブ3の材料と接触する端面3aを平坦状としているので、先端にピンを有する従来の加工プローブを用いた際に生じるピンの抜き穴が接合箇所に形成されないので、減肉による強度の低下を阻止し得ることとなるのに加えて、この接合方法で接合した材料から成る製品の使用時において、上記ピンの抜き穴がない分だけ製品としての美観が保たれるうえ、接合部分に水分が溜まることによる腐食を回避し得ることとなる。

【0035】

次に、本発明の他の実施例による異種材料の接合方法として、材料と接触する端面の中心に湾曲状突起(ピンとしてもよい)を有する加工プローブを用いる場合を説明する。

【0036】

この実施例において、20mm×75mm角の大きさに切断した板厚が0.55mmの亜鉛めっき鋼板1と、これと同じく20mm×75mm角の大きさに切断した板厚が2.5mmの高熱伝導材料としての6000系アルミニウム合金2とを重ね合わせ寸法20mmで重ね合わせて、アルミニウム合金2が上側になるようにして固定した後、これらの重ね合わせた亜鉛めっき鋼板1及びアルミニウム合金2を貫通する方向に沿って配置した加工プローブを回転させながら、高熱伝導材料であるアルミニウム合金2側に接触させた(図1及び図2参照)。

【0037】

そこで、図5を用いて接合過程における接合界面の状態の変化を説明する。

【0038】

対向させた亜鉛めっき鋼板1及びアルミニウム合金2を重ね合わせ、この状態で、端面23aの中心に湾曲状突起23bを有する加工プローブ23を回転させながら、その湾曲状突起23bを高熱伝導材料であるアルミニウム合金2側に接触させる。(図5(a),(b))

【0039】

これにより、アルミニウム合金2側に塑性流動領域7が生じ、これに伴って発生する熱により、亜鉛めっき鋼板1の鋼板4及びアルミニウム合金2の両材料と、亜鉛めっき鋼板の亜鉛層5との間の界面に共晶溶融8が生じる。(図5(c))

【0040】

この状態で、加工プローブ23をアルミニウム合金2にさらに押し付けると、共晶溶融8とともにアルミニウム合金2の表面の酸化皮膜9及び接合界面の不純物が接合部分の周囲に排出される。(図5(d))

【0041】

このとき、加工プローブ23の端面23aの中心には湾曲状突起23bが位置しているので、共晶液相の接合部分周囲への排出を促進し得ることとなる。

【0042】

そして、酸化皮膜9及び接合界面の不純物が接合部分の周囲に排出されたのを待って、加工プローブ23をアルミニウム合金2から遠ざけると、亜鉛めっき鋼板1とアルミニウム合金2との各新生面同士が点接合される。(図5(e))

【0043】

上記した異種材料の接合方法においても、亜鉛めっき鋼板1と高熱伝導材料であるアルミニウム合金2との接合を行うに際して、亜鉛めっき鋼板1の鋼板4及びアルミニウム合金2の双方の材料と、亜鉛めっき鋼板1の亜鉛層5との共晶反応を生じさせて接合するようにしているので、アルミニウム合金2の表面の酸化皮膜9を低温状態で除去し得ることとなる。

【0044】

したがって、接合界面温度を制御し得ることから、金属間化合物の生成を抑制して、亜鉛めっき鋼板1及びアルミニウム合金2を強固に接合させ得ることとなる。

【0045】

また、上記した異種材料の接合方法では、加工プローブ23の材料と接触する端面23aの中心に湾曲状突起23bを設けているので、この接合方法で接合した材料から成る製品の使用時において、ピンの抜き穴がほとんどない分だけ製品としての美観が保たれるうえ、接合部分に水分が溜まることによる腐食を回避し得ることとなる。

【0046】

加えて、湾曲状突起23bを有する加工プローブ23を用いることで、この実施例のように、この加工プローブ23を接触させるアルミニウム合金2の板厚が大きい場合であったとしても、界面への入熱を助長し得ることとなる。

【0047】

上記した実施例では、いずれの場合も亜鉛めっき鋼板1及びアルミニウム合金2を点接合するようにしており、これらの接合方法は、設備改造を伴う大規模な固定治具を必要とすることなく、従来の自動車車体のスポット溶接に代わる接合手段として採用し得ることとなる。

【0048】

なお、上記した加工プローブ3,23を用いて、例えば、亜鉛めっき鋼板1及びアルミニウム合金2を線接合することも可能であり、この場合も、亜鉛めっき鋼板1及びアルミニウム合金2を強固に接合させ得ると共に、この接合方法で接合した材料から成る製品の使用時において、ピンの抜き穴がほとんどない分だけ製品としての美観が保たれるうえ、接合部分に水分が溜まることによる腐食を回避し得ることとなる。

【図面の簡単な説明】

【0049】

【図1】本発明の異種材料の接合方法における一実施例を示す重ね合わせた異なる2種類の材料を密着させている状態の斜視説明図である。(実施例1)

【図2】図1における重ね合わせた異なる2種類の材料を接合して得たせん断引張試験片の平面説明図(a)及び側面説明図(b)である。(実施例1)

【図3】図1に示す異種材料の接合過程における接合界面の状態の変化を説明する図(a)〜(e)である。(実施例1)

【図4】Al−Znの2元系状態図である。

【図5】他の実施例による異種材料の接合方法の接合過程における接合界面の状態の変化を説明する図(a)〜(e)である。(実施例2)

【符号の説明】

【0050】

1 亜鉛めっき鋼板(第1の材料)

2 アルミニウム合金(第2の材料)

3,23 加工プローブ

3a,23a加工プローブの端面

5 亜鉛層

7 塑性流動領域

8 共晶溶融

23b 湾曲状突起

【特許請求の範囲】

【請求項1】

第1の材料と、この第1の材料とは種類の異なる第2の材料とを重ね合わせて接合するに際して、重ね合わせた第1の材料及び第2の材料の間にこれらの2種類の材料とは異なる第3の材料を介在させ、重ね合わせた第1の材料及び第2の材料を貫通する方向に沿って配置した加工プローブを回転させつつ第1の材料及び第2の材料のうちのいずれか一方の材料側に接触させて塑性流動を生じさせ、これに伴って発生する熱により第1の材料及び第2の材料のうちの少なくともいずれか一方の材料と第3の材料との間の界面に共晶溶融を生じさせて第1の材料と第2の材料とを接合することを特徴とする異種材料の接合方法。

【請求項2】

第1の材料及び第2の材料のうちの少なくともいずれか一方の材料にめっきされている材料を第3の材料とする請求項1に記載の異種材料の接合方法。

【請求項3】

第1の材料及び第2の材料のうちの少なくともいずれか一方の材料を亜鉛めっき鋼板とし、この亜鉛めっき鋼板の亜鉛を第3の材料とする請求項2に記載の異種材料の接合方法。

【請求項4】

第1の材料及び第2の材料のうちの高熱伝導材料側に加工プローブを接触させて塑性流動を生じさせ、この高熱伝導材料からの熱伝導により第1の材料及び第2の材料のうちの少なくともいずれか一方の材料と第3の材料との間の界面に共晶溶融を生じさせる請求項1〜3のいずれか1つの項に記載の異種材料の接合方法。

【請求項5】

材料と接触する端面が平坦状を成す加工プローブを用いる請求項1〜4のいずれか1つの項に記載の異種材料の接合方法。

【請求項6】

材料と接触する端面の中心にピンを有する加工プローブを用いる請求項1〜4のいずれか1つの項に記載の異種材料の接合方法。

【請求項7】

材料と接触する端面の中心に湾曲状突起を有する加工プローブを用いる請求項1〜4のいずれか1つの項に記載の異種材料の接合方法。

【請求項8】

第1の材料と第2の材料とを点接合する請求項1〜7のいずれか1つの項に記載の異種材料の接合方法。

【請求項1】

第1の材料と、この第1の材料とは種類の異なる第2の材料とを重ね合わせて接合するに際して、重ね合わせた第1の材料及び第2の材料の間にこれらの2種類の材料とは異なる第3の材料を介在させ、重ね合わせた第1の材料及び第2の材料を貫通する方向に沿って配置した加工プローブを回転させつつ第1の材料及び第2の材料のうちのいずれか一方の材料側に接触させて塑性流動を生じさせ、これに伴って発生する熱により第1の材料及び第2の材料のうちの少なくともいずれか一方の材料と第3の材料との間の界面に共晶溶融を生じさせて第1の材料と第2の材料とを接合することを特徴とする異種材料の接合方法。

【請求項2】

第1の材料及び第2の材料のうちの少なくともいずれか一方の材料にめっきされている材料を第3の材料とする請求項1に記載の異種材料の接合方法。

【請求項3】

第1の材料及び第2の材料のうちの少なくともいずれか一方の材料を亜鉛めっき鋼板とし、この亜鉛めっき鋼板の亜鉛を第3の材料とする請求項2に記載の異種材料の接合方法。

【請求項4】

第1の材料及び第2の材料のうちの高熱伝導材料側に加工プローブを接触させて塑性流動を生じさせ、この高熱伝導材料からの熱伝導により第1の材料及び第2の材料のうちの少なくともいずれか一方の材料と第3の材料との間の界面に共晶溶融を生じさせる請求項1〜3のいずれか1つの項に記載の異種材料の接合方法。

【請求項5】

材料と接触する端面が平坦状を成す加工プローブを用いる請求項1〜4のいずれか1つの項に記載の異種材料の接合方法。

【請求項6】

材料と接触する端面の中心にピンを有する加工プローブを用いる請求項1〜4のいずれか1つの項に記載の異種材料の接合方法。

【請求項7】

材料と接触する端面の中心に湾曲状突起を有する加工プローブを用いる請求項1〜4のいずれか1つの項に記載の異種材料の接合方法。

【請求項8】

第1の材料と第2の材料とを点接合する請求項1〜7のいずれか1つの項に記載の異種材料の接合方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図2】

【図3】

【図4】

【図5】

【公開番号】特開2006−175504(P2006−175504A)

【公開日】平成18年7月6日(2006.7.6)

【国際特許分類】

【出願番号】特願2004−373414(P2004−373414)

【出願日】平成16年12月24日(2004.12.24)

【出願人】(000003997)日産自動車株式会社 (16,386)

【Fターム(参考)】

【公開日】平成18年7月6日(2006.7.6)

【国際特許分類】

【出願日】平成16年12月24日(2004.12.24)

【出願人】(000003997)日産自動車株式会社 (16,386)

【Fターム(参考)】

[ Back to top ]