異種金属接触腐食の防止構造

【課題】アルミニウム基複合材料からなる第1部材、及び鉄鋼材料からなる第2部材の異種金属間における接触腐食を防止して、それらの耐久性及び信頼性の向上を図ることのできる異種金属接触腐食の防止構造を提供する。

【解決手段】異種金属接触腐食の防止構造は、ディスクロータ11、ハブ12、ホイール13、メッキ層14、ボルト15及びナット16を備えている。ディスクロータ11とハブ12との間にはZn−Al−Mg合金のメッキ層14が介在されている。メッキ層14により、ディスクロータ11及びハブ12間に流れる接触腐食電流が長期に渡って安定すると共に、その接触腐食電流が小さなものとなる。従って、ディスクロータ11及びハブ12の異種金属間における接触腐食の進行速度が遅くなり、その接触腐食が進行しにくくなるため、ディスクロータ11及びハブ12の異種金属間における接触腐食が効果的に防止される。

【解決手段】異種金属接触腐食の防止構造は、ディスクロータ11、ハブ12、ホイール13、メッキ層14、ボルト15及びナット16を備えている。ディスクロータ11とハブ12との間にはZn−Al−Mg合金のメッキ層14が介在されている。メッキ層14により、ディスクロータ11及びハブ12間に流れる接触腐食電流が長期に渡って安定すると共に、その接触腐食電流が小さなものとなる。従って、ディスクロータ11及びハブ12の異種金属間における接触腐食の進行速度が遅くなり、その接触腐食が進行しにくくなるため、ディスクロータ11及びハブ12の異種金属間における接触腐食が効果的に防止される。

【発明の詳細な説明】

【0001】

【発明の属する技術分野】本発明は、アルミニウム基複合材料からなる第1部材、及び鉄鋼材料からなる第2部材間における異種金属接触腐食(ガルバニ腐食)の防止効果に優れた異種金属接触腐食の防止構造に関するものである。

【0002】

【従来の技術】一般に、例えば車両等の足回りの強度部品は主に鉄鋼材料から形成されており、その強度部品に接触する金属部品も前記強度部品と同様に鉄鋼材料から形成されている。このように、強度部品及び金属部品が鉄鋼材料から形成されると共に、鉄鋼材料同士が接触しているため、例えば鉄鋼材料からなる強度部品と鉄鋼材料以外の金属材料からなる金属部品との異種金属間における接触腐食を考慮する必要はなかった。

【0003】ところが、近年では車両等の軽量化の要請が強まってきており、それに対応して鉄鋼材料に代わってアルミニウム又はアルミニウム合金が強度部品用材料として採用されるようになってきた。このため、アルミニウム又はアルミニウム合金からなる金属部品と鉄鋼材料からなる金属部品との異種金属間における接触腐食の問題を考慮する必要が生じた。

【0004】また、アルミニウム又はアルミニウム合金からなる金属部品は、鉄鋼製部品と比較して強度の点で劣るため、そのままの状態で長期に渡って強度部品として使用するには十分でなかった。そのため、アルミニウム又はアルミニウム合金中に補強材等を添加してアルミニウム基複合材料とし、そのアルミニウム基複合材料から部品を形成することで部品強度を高めると同時に、その耐久性等を向上させるように図っている。

【0005】ここで従来、アルミニウム基複合材料からなる第1部材と鉄鋼材料からなる第2部材との異種金属間における接触腐食を防止すべく、第1部材と第2部材との間にアルミニウム基複合材料及び鉄鋼材料よりも卑な金属(電位の低い金属)を介在させる異種金属接触腐食の防止構造が採用されている。

【0006】

【発明が解決しようとする課題】しかしながら、上述した従来技術における異種金属接触腐食の防止構造のように、アルミニウム基複合材料からなる第1部材と鉄鋼材料からなる第2部材との間にアルミニウム基複合材料及び鉄鋼材料よりも卑な金属を介在させても、第1部材及び第2部材間の異種金属接触腐食を効果的に防止できないおそれがあった。すなわち、従来技術の防止構造を長期に渡って使用した場合には、第1部材及び第2部材間に流れる接触腐食電流は安定せず、しかも過大となることがあるため、異種金属間における接触腐食の進行速度が増大して、異種金属接触腐食の防止効果を安定した状態で維持できなくなるおそれがあった。そして、異種金属間の接触腐食が進行した部分に外力等が作用すると、当該部分から亀裂や破損等が容易に生じることとなり、その耐久性及び信頼性が著しく低下することともなる。

【0007】本発明は、こうした実情に鑑みてなされたものであり、その目的は、アルミニウム基複合材料からなる第1部材、及び鉄鋼材料からなる第2部材の異種金属間における接触腐食を防止して、それらの耐久性及び信頼性の向上を図ることのできる異種金属接触腐食の防止構造を提供することにある。

【0008】

【課題を解決するための手段】本発明者は、上述した実情に鑑みて鋭意研究を重ねた結果、アルミニウム基複合材料からなる第1部材と鉄鋼材料からなる第2部材との間にZn−Al−Mg合金を介在させることにより、第1部材及び第2部材間の異種金属接触腐食を効果的に防止できることを見出し、本発明の異種金属接触腐食の防止構造を完成するに至った。

【0009】すなわち、請求項1に記載の発明における異種金属接触腐食の防止構造は、アルミニウム基複合材料からなる第1部材と鉄鋼材料からなる第2部材との間にZn−Al−Mg合金を介在させたことを要旨とする。

【0010】周知のように、アルミニウム基複合材料からなる第1部材と鉄鋼材料からなる第2部材とを直接的に接触させた状態で使用すると、第1部材及び第2部材の異種金属間には接触腐食が起こって、それらの耐久性及び信頼性が著しく低下することとなる。そこで従来、第1部材と第2部材との間にアルミニウム基複合材料及び鉄鋼材料よりも卑な金属(電位の低い金属)を介在させるようにしたが、この場合でも第1部材及び第2部材間の異種金属接触腐食を効果的に防止できないおそれがあった。

【0011】しかしながら、上記請求項1に記載の発明によれば、第1部材及び第2部材間にZn−Al−Mg合金が介在されているため、このZn−Al−Mg合金によって第1部材及び第2部材間に流れる接触腐食電流が長期に渡って安定すると共に、その接触腐食電流が極めて小さなものとされる。換言すれば、Zn−Al−Mg合金の存在により、第1部材及び第2部材の異種金属間における接触腐食の進行速度が遅くされて、その接触腐食が進行しにくくなる(起こりにくくなる)ため、第1部材及び第2部材の異種金属間における接触腐食が効果的に防止される。

【0012】また、第1部材及び第2部材の異種金属間における接触腐食が生じた部分に外力等が作用したとしても、従来の場合と比較して異種金属間における接触腐食の状態が進行していないため、当該部分から亀裂や破損等が容易に生じることはなく、それらの耐久性及び信頼性が著しく低下することもない。

【0013】請求項2に記載の発明は、請求項1に記載の異種金属接触腐食の防止構造において、前記Zn−Al−Mg合金中の各成分の重量%は、Znが40重量%以上94重量%以下であり、Alが5重量%以上55重量%以下であり、Mgが1重量%以上5重量%以下であることを要旨とする。

【0014】上記請求項2に記載の発明によれば、Zn−Al−Mg合金中の各成分の重量%において、Znが40重量%以上94重量%以下、Alが5重量%以上55重量%以下、Mgが1重量%以上5重量%以下に設定されているため、請求項1に記載の発明の作用が確実に奏される。

【0015】ここで、Zn−Al−Mg合金中の各成分が上記数値範囲に設定されているのは、Znが94重量%を超える場合(Alが5重量%、又はMgが1重量%未満の場合)には、第1部材及び第2部材間における異種金属接触腐食の防止効果が十分に得られないおそれがあり、Znが40重量%未満の場合(Alが55重量%、又はMgが5重量%を超える場合)には、Zn−Al−Mg合金の安定した犠牲被膜が得られないおそれがあるからである。

【0016】請求項3に記載の発明は、請求項1又は請求項2に記載の異種金属接触腐食の防止構造において、前記第1部材及び前記第2部材を締結する締結部材がZn−Al−Mg合金でコーティングされ、該締結部材により前記第1部材及び前記第2部材が固定されていることを要旨とする。

【0017】上記請求項3に記載の発明によれば、第1部材及び第2部材間の異種金属接触腐食が効果的に防止されるだけでなく、第1部材及び第2部材を締結固定する締結部材がZn−Al−Mg合金でコーティングされているため、第1部材及び第2部材並びに締結部材の異種金属間における接触腐食も効果的に防止され、請求項1又は請求項2に記載の発明の作用がより一層確実に奏されることとなる。

【0018】請求項4に記載の発明は、請求項1から請求項3のいずれかに記載の異種金属接触腐食の防止構造において、前記アルミニウム基複合材料はアルミニウム又はアルミニウム合金中に炭化ケイ素を含有したものであり、前記鉄鋼材料は炭素鋼であることを要旨とする。請求項4に記載の発明によれば、請求項1から請求項3のいずれかに記載の発明の作用に加えて、アルミニウム又はアルミニウム合金中に炭化ケイ素が含有されているため、アルミニウム又はアルミニウム合金からなる部材の強度よりも第1部材の強度が高められると共に、第1部材の耐久性が向上される。

【0019】請求項5に記載の発明は、請求項1から請求項4のいずれかに記載の異種金属接触腐食の防止構造において、前記第1部材はディスクロータであり、前記第2部材はハブであることを要旨とする。

【0020】上記請求項5に記載の発明によれば、請求項1から請求項4のいずれかに記載の発明の作用に加えて、第1部材のディスクロータ及び第2部材のハブはディスクブレーキの一部を構成するものであるため、異種金属接触腐食の防止効果に優れたディスクロータ及びハブを備えたディスクブレーキが得られる。

【0021】

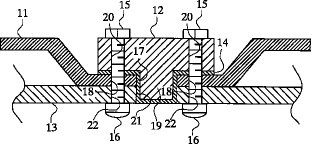

【発明の実施の形態】(第1の実施の形態)以下、本発明を具体化した第1の実施の形態を図1,図2に従って説明する。図1は本発明を具体化した第1の実施の形態を模式的に示す断面図であり、図2は図1の一部分を拡大して示す断面図である。

【0022】図1,図2に示すように、異種金属接触腐食(ガルバニ腐食)の防止構造は、アルミニウム又はアルミニウム合金中に炭化ケイ素を含有したもの(アルミニウム基複合材料)からなるディスクロータ(第1部材)11と、炭素鋼(鉄鋼材料)からなるハブ(第2部材)12と、アルミニウム又はアルミニウム合金からなるホイール13と、Zn−Al−Mg合金のメッキ層14と、ボルト(締結部材)15及びナット(締結部材)16とを備えて構成されている。なお。本実施の形態におけるディスクロータ11及びハブ12等は、車両(図示略)のディスクブレーキ(図示略)の一部を構成するものである。

【0023】本実施の形態のアルミニウム基複合材料において、アルミニウム又はアルミニウム合金は70重量%〜90重量%となっており、炭化ケイ素は10重量%〜30重量%となっている。アルミニウム又はアルミニウム合金中に補強材である炭化ケイ素を添加することにより、その強度が高められて補強される。

【0024】ディスクロータ11の中央部分には1つの孔17が円孔状に透設されており、その孔17にはハブ12の一部が収容されるようになっている。また、ディスクロータ11の中央部分には前記孔17を包囲するように複数の挿通孔18がそれぞれ所定間隔をおいて透設され、各挿通孔18にはそれぞれボルト15が挿通されている。

【0025】ハブ12の中央部分には、突出部19が突出形成されると共に、その突出部19の一部がディスクロータ11の孔17に収容されている。ハブ12の前記挿通孔18に対応する部分には、ボルト15を挿通するための貫通孔20が複数透設されており、これらの貫通孔20にも各ボルト15が挿通されている。

【0026】ホイール13の前記孔17に対応する部分には、収容孔21が透設されており、その収容孔21には突出部19の先端部が収容されている。また、ホイール13の前記挿通孔18及び前記貫通孔20に対応する部分には、ボルト15を挿通するための透孔22が複数透設されており、これらの透孔22にも前記挿通孔18及び前記貫通孔20と同様に各ボルト15が挿通されている。

【0027】メッキ層14は、ハブ12の突出部19等の表面に形成されており、ハブ12の突出部19とホイール13の収容孔21との間に介在されている。このメッキ層14により、ハブ12及びホイール13の異種金属間における接触腐食が効果的に防止されるようになっている。

【0028】ボルト15及びナット16は炭素鋼から形成されており、これらのボルト15及びナット16の螺合手段により、図1,図2に示される態様でディスクロータ11、ハブ12及びホイール13等が締結固定されている。

【0029】本実施の形態にあっては、ディスクロータ11及びハブ12間における異種金属接触腐食の防止効果を高めるべく、次のような構造を採用している。

【0030】すなわち、ディスクロータ11とハブ12との間(ディスクロータ11の孔17とハブ12の突出部19との間も含む)にはZn−Al−Mg合金のメッキ層14が介在されている。このZn−Al−Mg合金は、炭化ケイ素を含有したアルミニウム基複合材料及び炭素鋼よりも卑な金属(電位の低い金属)であり、Zn−Al−Mg合金の各成分の重量%は、Znが40重量%以上94重量%以下、Alが5重量%以上55重量%以下、Mgが1重量%以上5重量%以下となるように設定されている。

【0031】ここで、Zn−Al−Mg合金中の各成分が上記数値範囲に設定されているのは、Znが94重量%を超える場合(Alが5重量%、又はMgが1重量%未満の場合)には、第1部材及び第2部材間における異種金属接触腐食の防止効果が十分に得られないおそれがあり、Znが40重量%未満の場合(Alが55重量%、又はMgが5重量%を超える場合)には、Zn−Al−Mg合金の安定した犠牲被膜(水酸化亜鉛)が得られないおそれがあるからである。

【0032】より詳しく説明すると、ディスクロータ11と接触する側のハブ12にはメッキ処理によって厚さ約100μmのメッキ層14が形成されており、このメッキ層14が犠牲電極の役割を果たすようになっている。また、このメッキ層14には水酸化亜鉛からなる犠牲被膜が安定した状態で形成されており、この犠牲被膜によって異種金属接触腐食の防止効果が高められるようになっている。

【0033】さて、ディスクロータ11及びハブ12間における異種金属接触腐食の防止方法及び作用について説明する。

【0034】まず、図1,図2に示されるように、ディスクロータ11及びハブ12間にZn−Al−Mg合金のメッキ層14を介在させると共に、その状態でディスクロータ11、ハブ12及びホイール13等をボルト15及びナット16で締結固定する。そして、このような状態で長期に渡って使用すると、ディスクロータ11及びハブ12間にはメッキ層14を介して接触腐食電流が流れて、異種金属接触腐食が生じることとなる。このとき、Zn−Al−Mg合金のメッキ層14により、ディスクロータ11及びハブ12間に流れる接触腐食電流が長期に渡って安定すると共に、その接触腐食電流が極めて小さなものとなる。

【0035】換言すれば、このZn−Al−Mg合金のメッキ層14の存在により、ディスクロータ11及びハブ12の異種金属間における接触腐食の進行速度が遅くなり、その接触腐食が進行しにくくなる(起こりにくくなる)。以上のようにして、本実施の形態にかかるディスクロータ11及びハブ12等の異種金属間における接触腐食が効果的に防止される。

【0036】また、本実施の形態においては、Zn−Al−Mg合金のメッキ層14により、炭素鋼からなるハブ12及びアルミニウム又はアルミニウム合金からなるホイール13の異種金属間における接触腐食も、前記ディスクロータ11及び前記ハブ12の異種金属間における接触腐食と同様に効果的に防止される。

【0037】以上詳述した本実施の形態によれば、以下に示す効果が得られるようになる。

【0038】・本実施の形態では、ディスクロータ11とハブ12との間にZn−Al−Mg合金のメッキ層14を介在させることとした。このため、ディスクロータ11及びハブ12間に流れる接触腐食電流を長期に渡って安定させることができると共に、極めて小さなものとすることができる。換言すれば、異種金属間における接触腐食の進行速度を遅くすることができるため、ディスクロータ11及びハブ12の異種金属間における接触腐食を効果的に防止できるようになる。

【0039】・本実施の形態では、ハブ12とホイール13との間にZn−Al−Mg合金のメッキ層14を介在させることとした。このため、ハブ12及びホイール13間に流れる接触腐食電流を長期に渡って安定させることができると共に、極めて小さなものとすることができる。換言すれば、異種金属間における接触腐食の進行速度を遅くすることができるため、ハブ12及びホイール13の異種金属間における接触腐食も効果的に防止できるようになる。

【0040】・本実施の形態では、メッキ層14を形成するZn−Al−Mg合金の各成分の重量%において、Znを40重量%以上94重量%以下、Alを5重量%以上55重量%以下、Mgを1重量%以上5重量%以下となるように設定することとした。このため、ディスクロータ11及びハブ12間等における異種金属接触腐食の防止効果を十分に得ることができると共に、Zn−Al−Mg合金の水酸化亜鉛からなる犠牲被膜を安定した状態で確実に得ることができる。

【0041】・本実施の形態によれば、Zn−Al−Mg合金の水酸化亜鉛からなる犠牲被膜を安定した状態で形成することができるため、ディスクロータ11及びハブ12間等における異種金属接触腐食の防止効果を高めることができる。

【0042】・本実施の形態における異種金属接触腐食の防止構造及び防止方法によれば、その防止構造及び防止方法を長期に渡って使用した場合でも、異種金属接触腐食の防止効果を安定した状態で維持することができる。

【0043】・本実施の形態によれば、異種金属接触腐食の防止効果を安定した状態で維持できるため、異種金属間における接触腐食は進行しにくくなる(起こりにくくなる)。従って、異種金属間の接触腐食が生じた部分に外力等が作用したとしても、従来の場合と比較して異種金属間における接触腐食の状態が進行していないため、当該部分から亀裂や破損等が容易に生じることはなく、それらの耐久性及び信頼性が著しく低下することもない。

【0044】・本実施の形態のディスクロータ11は、炭化ケイ素を含有したアルミニウム基複合材料から形成されているため、アルミニウム又はアルミニウム合金からなるディスクロータの部品強度よりもその部品強度を高めることができると同時に、その耐久性等を向上させることができる。

【0045】・本実施の形態によれば、異種金属接触腐食の防止効果に優れたディスクロータ11及びハブ12等を備えたディスクブレーキを得ることができる。

【0046】ここで、ディスクロータ11とハブ12との間に介在されたZn−Al−Mg合金のメッキ層14による異種金属接触腐食の防止効果を確認すべく、以下に示すような実験を行った。図3は、異種金属間の接触腐食電流と時間との関係を示すグラフである。

【0047】まず、本実施の形態のディスクロータ11及びハブ12と同等のものを用意した。そして、それらを同じ大きさとなるように切断して縦10mm×横10mmの金属板とし、ディスクロータ11及びハブ12に相当する金属板をそれぞれ4枚ずつ用意した。なお、ディスクロータ11に相当する金属板を以下に、「アルミニウム基複合板」といい、ハブ12に相当する金属板を以下に、「炭素鋼板」ということとする。

【0048】次に、4枚の炭素鋼板にそれぞれ次のような処理を施した。すなわち、1枚目にはZn−Al−Mg合金のメッキ処理を施し、2枚目にはZn−Fe合金のメッキ処理を施し、3枚目にはZnのメッキ処理を施し、4枚目には何の処理も施さなかった。

【0049】そして、接触腐食電流測定装置を用いて、それぞれの処理を施した炭素鋼板とアルミニウム基複合板との異種金属間における接触腐食電流をそれぞれ測定して評価した。このときの測定条件は、試験液としてpH6.2の5%食塩水を用い、試験面を1cm2、極間距離を5cm、測定温度を25℃とした。そのときの結果を図3に示す。

【0050】なお、図3の試験No.1のグラフは、アルミニウム基複合板とZn−Al−Mgメッキ処理した炭素鋼板との実験結果を示すものであり、試験No.2のグラフは、アルミニウム基複合板とZn−Feメッキ処理した炭素鋼板との実験結果を示すものであり、試験No.3のグラフは、アルミニウム基複合板とZnメッキ処理した炭素鋼板との実験結果を示すものであり、試験No.4のグラフは、アルミニウム基複合板と無処理の炭素鋼板との実験結果を示すものである。また、図3のグラフでは、正負の数値が混在しているが、これは接触腐食電流の流れる方向の相違によるものである。

【0051】図3に示すように、試験No.2のグラフ、試験No.3のグラフ及び試験No.4のグラフでは、異種金属間における接触腐食電流が長期に渡って安定せず、しかも接触電流が過大となる部分があることがわかった。一方、試験No.1のグラフでは、接触腐食電流が長期に渡って安定すると共に、その接触腐食電流が極めて小さくなることがわかった。

【0052】このように、接触腐食電流測定装置で測定された接触腐食電流は、あくまで異種金属接触腐食による腐食進行の程度を表すものであり、これにより異種金属接触腐食の進行速度を知ることができる。換言すれば、接触腐食電流が大きければ大きいほど、異種金属間における接触腐食の進行速度は速くなって腐食が進行し、逆に接触腐食電流が小さければ小さいほど、異種金属間における接触腐食の進行速度は遅くなって腐食が進行しにくくなるといえる。

【0053】従って、試験No.1では、異種金属間における接触腐食電流が長期に渡って安定して極めて小さく、異種金属間における接触腐食の進行速度も試験No.2〜試験No.4の進行速度と比較して遅いため、異種金属間における接触腐食が進行しにくくなっており、アルミニウム基複合板とZn−Al−Mgメッキ処理した炭素鋼板との異種金属間における接触腐食を効果的に防止することができるといえる。

【0054】また、ディスクロータ11とハブ12との間にZn−Al−Mg合金のメッキ層13を介在させた異種金属接触腐食の防止構造を評価すべく、以下に示すような実験も行った。図4は、アルミニウム基複合材料からなる種々の状態のディスクロータと破壊トルクとの関係を示すグラフである。

【0055】まず、図1に示される本実施の形態における異種金属接触腐食の防止構造を4つ用意すると共に、そのうちの3つにおいてハブ12を別の処理状態が施されたハブ(炭素鋼からなるハブ)と交換した。なお、この実験では、異種金属接触腐食の防止構造を単に「構造体」ということとする。

【0056】そして、本実施の形態における構造体を構造体No.1とし、他の3つの構造体をそれぞれ構造体No.2〜No.4とした。構造体No.2のハブは、Zn−Fe合金のメッキ処理が施されたものであり、構造体No.3のハブは、Znのメッキ処理が施されたものであり、構造体No.4のハブは、何も処理が施されなかった無処理のものである。なお、構造体No.2及び構造体No.3のハブにおいて、メッキ処理によって形成されたメッキ層の厚さは、本実施の形態におけるZn−Al−Mg合金のメッキ層14の厚さ約100μmと同等となるように設定されている。

【0057】次に、腐食試験後の構造体No.1〜No.4のディスクロータと比較するために、本実施の形態と同等の2つのディスクロータを用意した。そして、一方のディスクロータには何も処理を施さずに無処理とし、他方のディスクロータには後述する腐食試験をそれ自体に60サイクル行った。

【0058】以下に、腐食試験及びディスクロータの評価方法について説明する。

【0059】それぞれの構造体No.1〜No.4に対して塩水を噴霧した後に、構造体No.1〜No.4を強制乾燥し、さらに構造体No.1〜No.4を塩水中に浸漬した後、構造体No.1〜No.4を自然乾燥するという腐食試験の一連の作業(24時間)を1サイクルとし、60サイクル後に構造体No.1〜No.4のディスクロータを評価した。なお、この評価時には、構造体No.1〜No.4から各ディスクロータを取り外した。

【0060】構造体No.1〜No.4のディスクロータの評価は、ハブと接触する側のディスクロータに対して外力を付与し、それらのディスクロータが破壊されるのに必要な破壊トルクを測定することによって行った。また、無処理のディスクロータ及び腐食試験60サイクル後のディスクロータにも前記と同様に外力を付与すると共に、それらの破壊トルクを測定して各ディスクロータを評価した。そのときの結果を図4に示す。なお、図4R>4のグラフ中の%は、無処理のディスクロータの破壊トルクに対する各ディスクロータの破壊トルクの比率を表している。

【0061】図4に示すように、構造体No.1〜No.4のディスクロータを比較すると、構造体No.2〜No.4のディスクロータよりも構造体No.1のディスクロータが破壊されにくいことがわかった。すなわち、構造体No.2〜No.4よりも構造体No.1の方が、異種金属間における接触腐食が効果的に防止され、その耐久性及び信頼性が向上しているといえる。

【0062】また、腐食試験60サイクル後のディスクロータと腐食試験60サイクル後の構造体No.1のディスクロータとを比較した場合、破壊トルクの大きさはほとんど変わらないことがわかった。すなわち、異種金属と接触させなかった腐食試験60サイクル後のディスクロータと、異種金属と接触させた腐食試験60サイクル後の構造体No.1のディスクロータとが、腐食進行の程度が略同等の状態であるということとなる。

【0063】さらに、構造体No.1〜No.4における異種金属接触腐食の進行速度を調べたところ、構造体No.1では0.47(g/m2・day)であり、構造体No.2では0.58(g/m2・day)であり、構造体No.3では4.91(g/m2・day)であり、構造体No.4では16.27(g/m2・day)であった。従って、炭化ケイ素を含有したアルミニウム基複合材料からなるディスクロータと炭素鋼からなるハブとの間にZn−Al−Mg合金を介在させることは、異種金属接触腐食を効果的に防止する上で、極めて有効であるということがいえる。

【0064】以上のことから、本実施の形態において、ディスクロータ11とハブ12との間にZn−Al−Mg合金からなるメッキ層14を介在させることにより、アルミニウム基複合材料からなるディスクロータ11及び炭素鋼からなるハブ12の異種金属間における接触腐食を効果的に防止できると共に、それらの耐久性及び信頼性の向上を図ることができるということを確認できた。

(第2の実施の形態)次に、本発明を具体化した第2の実施の形態を図5に従って説明する。但し、本実施の形態の構成等においては、上述した第1の実施の形態と同等である部分については同一の符号を付してその説明を省略する。そして、以下には、第1の実施の形態との相違点を中心として説明することとする。図5は、本発明を具体化した第2の実施の形態における一部分を拡大して模式的に示す断面図である。

【0065】図5に示すように、本実施の形態では、ボルト15及びナット16の構成において、上記第1の実施の形態とは異なっている。すなわち、ボルト15及びナット16はZn−Al−Mg合金でそれぞれコーティングされており、ボルト15及びナット16の表面上にはそれぞれメッキ層23,24が形成されている。なお、メッキ層23,24を形成するZn−Al−Mg合金の各成分の重量%は、前記メッキ層14と同様に、Znが40重量%以上94重量%以下、Alが5重量%以上55重量%以下、Mgが1重量%以上5重量%以下となるように設定されている。

【0066】本実施の形態では、炭素鋼からなるボルト15及びナット16がZn−Al−Mg合金からなるメッキ層23,24でコーティングされているため、ディスクロータ11及びハブ12並びにハブ12及びホイール13並びにボルト15及びナット16の異種金属間における接触腐食も効果的に防止されるようになる。

【0067】以上のように、本実施の形態でも、前記第1の実施の形態における効果に準じた効果を奏することができる。

(第3の実施の形態)次に、本発明を具体化した第3の実施の形態を図6に従って説明する。但し、本実施の形態の構成等においては、前記第2の実施の形態との相違点を中心として説明することとする。図6は、本発明を具体化した第3の実施の形態における一部分を拡大して模式的に示す断面図である。

【0068】図6に示すように、本実施の形態では、ハブ12の構成において、上記第2の実施の形態とは異なっている。すなわち、前記第2の実施の形態ではハブ12がディスクロータ11と接触する側だけにメッキ層14が形成されているが、本実施の形態ではハブ12の表面全てを被覆するように厚さ100μmのメッキ層25が形成されている。なお、メッキ層25を形成するZn−Al−Mg合金の各成分の重量%は、前記実施の形態のメッキ層14と同様に、Znが40重量%以上94重量%以下、Alが5重量%以上55重量%以下、Mgが1重量%以上5重量%以下となるように設定されている。

【0069】本実施の形態では、ハブ12の表面全てがZn−Al−Mg合金からなるメッキ層25で被覆されているため、ディスクロータ11及びハブ12並びにハブ12及びホイール13並びにボルト14及びナット15の異種金属間における接触腐食がより一層確実、かつ、効果的に防止されるようになる。

【0070】以上のように、本実施の形態でも、前記第2の実施の形態における効果に準じた効果を奏することができる。

【0071】なお、前記各実施の形態を次にように変更して実施することもできる。

【0072】・前記各実施の形態では、ディスクロータ11とハブ12との間にZn−Al−Mg合金のメッキ層14,25を介在させたが、そのメッキ層14,25に代えてZn−Al−Mg合金板を介在させるようにしてもよい。要は、ディスクロータ11とハブ12との間にZn−Al−Mg合金を介在させるような構成であればよい。

【0073】・前記各実施の形態では、アルミニウム基複合材料として、アルミニウム又はアルミニウム合金中に炭化ケイ素を含有したものを採用したが、炭化ケイ素に代えて例えばアルミナ、炭素及びホウ素等を採用してもよく、特に前記各実施の形態の炭化ケイ素に限定されるものではない。

【0074】・前記各実施の形態では、ハブ12を炭素鋼から形成したが、例えば鋳鉄等から形成してもよく、前記各実施の形態のように特に炭素鋼からハブ12を形成する必要はない。

【0075】・前記各実施の形態では、ボルト15及びナット16を炭素鋼から形成したが、例えばマンガン鋼やクロム−モリブデン鋼等から形成してもよく、特に炭素鋼に限定されるものではない。

【0076】・前記各実施の形態では、Zn−Al−Mg合金のメッキ層14,23,2425中における各成分の重量%において、Znを40重量%以上94重量%以下とし、Alを5重量%以上55重量%以下とし、Mgを1重量%以上5重量%以下としたが、特に前記各実施の形態における数値範囲に限定されるものではない。要は、異種金属間における接触腐食を効果的に防止できる数値であればよい。

【0077】・前記各実施の形態では、締結部材としてボルト15及びナット16を用いたが、ボルト15及びナット16間に締結部材として座金を介在させるようにしてもよい。この場合、座金をZn−Al−Mg合金でコーティングすることが望ましい。また、ボルト15及びナット16以外の締結部材を用いても何ら差し支えない。

【0078】・前記第2の実施の形態及び前記第3の実施の形態では、ボルト15及びナット16をZn−Al−Mg合金でコーティングしてメッキ層23,24を形成するようにしたが、それらの一部のメッキ層を省略するような構成としてもよい。

【0079】・前記各実施の形態では、異種金属接触腐食の防止構造及び防止方法として、車両のディスクブレーキの一部を構成するディスクロータ11及びハブ12に適用したが、例えばディスクブレーキ以外の車両部品や建築部品等に適用するようにしてもよい。

【0080】更に、特許請求の範囲の各請求項に記載されないものであって、上記各実施の形態から把握できる技術的思想について以下にその効果と共に記載する。

【0081】(a) アルミニウム基複合材料からなる第1部材と鉄鋼材料からなる第2部材との間にZn−Al−Mg合金を介在させることを特徴とする異種金属接触腐食の防止方法。

【0082】このようにすれば、アルミニウム基複合材料からなる第1部材、及び鉄鋼材料からなる第2部材の異種金属間における接触腐食を防止して、それらの耐久性及び信頼性の向上を図ることができる。

【0083】(b) 上記(a)に記載の異種金属接触腐食の防止方法において、前記Zn−Al−Mg合金中の各成分の重量%は、Znが40重量%以上94重量%以下であり、Alが5重量%以上55重量%以下であり、Mgが1重量%以上5重量%以下であることを特徴とする異種金属接触腐食の防止方法。

【0084】このようにすれば、上記(a)に記載の発明の効果を確実に奏することができる。

【0085】(c) 上記(a)又は上記(b)に記載の異種金属接触腐食の防止方法において、前記第1部材及び前記第2部材を締結する締結部材をZn−Al−Mg合金でコーティングし、該締結部材により前記第1部材及び前記第2部材を固定することを特徴とする異種金属接触腐食の防止方法。

【0086】このようにすれば、第1部材及び第2部材間の異種金属接触腐食を効果的に防止できるだけでなく、第1部材及び第2部材を締結固定する締結部材がZn−Al−Mg合金でコーティングされているため、第1部材及び第2部材並びに締結部材間の異種金属間における接触腐食も効果的に防止できて、上記(a)又は上記(b)に記載の発明の効果をより一層確実に奏することができる。

【0087】(d) 上記(a)から上記(c)のいずれかに記載の異種金属接触腐食の防止方法において、前記アルミニウム基複合材料はアルミニウム又はアルミニウム合金中に炭化ケイ素を含有したものであり、前記鉄鋼材料は炭素鋼であることを特徴とする異種金属接触腐食の防止方法。

【0088】このようにすれば、上記(a)から上記(c)のいずれかに記載の発明の効果に加えて、アルミニウム又はアルミニウム合金中に炭化ケイ素を含有しているため、従来の場合と比較して第1部材の強度を高めることができると共に、第1部材の耐久性を向上させることができる。

【0089】(e) 上記(a)から上記(d)のいずれかに記載の異種金属接触腐食の防止方法において、前記第1部材はディスクロータであり、前記第2部材はハブであることを特徴とする異種金属接触腐食の防止方法。

【0090】このようにすれば、上記(a)から上記(d)のいずれかに記載の発明の効果に加えて、異種金属接触腐食の防止効果に優れたディスクロータ及びハブを備えたディスクブレーキを得ることができる。

【0091】

【発明の効果】請求項1に記載の発明における異種金属接触腐食の防止構造によれば、アルミニウム基複合材料からなる第1部材、及び鉄鋼材料からなる第2部材の異種金属間における接触腐食を防止して、それらの耐久性及び信頼性の向上を図ることができる。

【0092】請求項2に記載の発明によれば、請求項1に記載の発明の効果を確実に奏することができる。

【0093】請求項3に記載の発明によれば、請求項1又は請求項2に記載の発明の効果をより一層確実に奏することができる。

【0094】請求項4に記載の発明によれば、請求項1から請求項3のいずれかに記載の発明の効果に加えて、アルミニウム又はアルミニウム合金中に炭化ケイ素を含有しているため、アルミニウム又はアルミニウム合金からなる部材の強度よりも第1部材の強度を高めることができると共に、第1部材の耐久性を向上させることができる。

【0095】請求項5に記載の発明によれば、請求項1から請求項4のいずれかに記載の発明の効果に加えて、異種金属接触腐食の防止効果に優れたディスクロータ及びハブを備えたディスクブレーキを得ることができる。

【図面の簡単な説明】

【図1】本発明を具体化した第1の実施の形態を模式的に示す断面図である。

【図2】図1の一部分を拡大して示す断面図である。

【図3】異種金属間の接触腐食電流と時間との関係を示すグラフである。

【図4】アルミニウム基複合材料からなる種々の状態のディスクロータと破壊トルクとの関係を示すグラフである。

【図5】本発明を具体化した第2の実施の形態における一部分を拡大して模式的に示す断面図である。

【図6】本発明を具体化した第3の実施の形態における一部分を拡大して模式的に示す断面図である。

【符号の説明】

11 ディスクロータ

12 ハブ

14 メッキ層

15 ボルト

16 ナット

23 メッキ層

24 メッキ層

25 メッキ層

【0001】

【発明の属する技術分野】本発明は、アルミニウム基複合材料からなる第1部材、及び鉄鋼材料からなる第2部材間における異種金属接触腐食(ガルバニ腐食)の防止効果に優れた異種金属接触腐食の防止構造に関するものである。

【0002】

【従来の技術】一般に、例えば車両等の足回りの強度部品は主に鉄鋼材料から形成されており、その強度部品に接触する金属部品も前記強度部品と同様に鉄鋼材料から形成されている。このように、強度部品及び金属部品が鉄鋼材料から形成されると共に、鉄鋼材料同士が接触しているため、例えば鉄鋼材料からなる強度部品と鉄鋼材料以外の金属材料からなる金属部品との異種金属間における接触腐食を考慮する必要はなかった。

【0003】ところが、近年では車両等の軽量化の要請が強まってきており、それに対応して鉄鋼材料に代わってアルミニウム又はアルミニウム合金が強度部品用材料として採用されるようになってきた。このため、アルミニウム又はアルミニウム合金からなる金属部品と鉄鋼材料からなる金属部品との異種金属間における接触腐食の問題を考慮する必要が生じた。

【0004】また、アルミニウム又はアルミニウム合金からなる金属部品は、鉄鋼製部品と比較して強度の点で劣るため、そのままの状態で長期に渡って強度部品として使用するには十分でなかった。そのため、アルミニウム又はアルミニウム合金中に補強材等を添加してアルミニウム基複合材料とし、そのアルミニウム基複合材料から部品を形成することで部品強度を高めると同時に、その耐久性等を向上させるように図っている。

【0005】ここで従来、アルミニウム基複合材料からなる第1部材と鉄鋼材料からなる第2部材との異種金属間における接触腐食を防止すべく、第1部材と第2部材との間にアルミニウム基複合材料及び鉄鋼材料よりも卑な金属(電位の低い金属)を介在させる異種金属接触腐食の防止構造が採用されている。

【0006】

【発明が解決しようとする課題】しかしながら、上述した従来技術における異種金属接触腐食の防止構造のように、アルミニウム基複合材料からなる第1部材と鉄鋼材料からなる第2部材との間にアルミニウム基複合材料及び鉄鋼材料よりも卑な金属を介在させても、第1部材及び第2部材間の異種金属接触腐食を効果的に防止できないおそれがあった。すなわち、従来技術の防止構造を長期に渡って使用した場合には、第1部材及び第2部材間に流れる接触腐食電流は安定せず、しかも過大となることがあるため、異種金属間における接触腐食の進行速度が増大して、異種金属接触腐食の防止効果を安定した状態で維持できなくなるおそれがあった。そして、異種金属間の接触腐食が進行した部分に外力等が作用すると、当該部分から亀裂や破損等が容易に生じることとなり、その耐久性及び信頼性が著しく低下することともなる。

【0007】本発明は、こうした実情に鑑みてなされたものであり、その目的は、アルミニウム基複合材料からなる第1部材、及び鉄鋼材料からなる第2部材の異種金属間における接触腐食を防止して、それらの耐久性及び信頼性の向上を図ることのできる異種金属接触腐食の防止構造を提供することにある。

【0008】

【課題を解決するための手段】本発明者は、上述した実情に鑑みて鋭意研究を重ねた結果、アルミニウム基複合材料からなる第1部材と鉄鋼材料からなる第2部材との間にZn−Al−Mg合金を介在させることにより、第1部材及び第2部材間の異種金属接触腐食を効果的に防止できることを見出し、本発明の異種金属接触腐食の防止構造を完成するに至った。

【0009】すなわち、請求項1に記載の発明における異種金属接触腐食の防止構造は、アルミニウム基複合材料からなる第1部材と鉄鋼材料からなる第2部材との間にZn−Al−Mg合金を介在させたことを要旨とする。

【0010】周知のように、アルミニウム基複合材料からなる第1部材と鉄鋼材料からなる第2部材とを直接的に接触させた状態で使用すると、第1部材及び第2部材の異種金属間には接触腐食が起こって、それらの耐久性及び信頼性が著しく低下することとなる。そこで従来、第1部材と第2部材との間にアルミニウム基複合材料及び鉄鋼材料よりも卑な金属(電位の低い金属)を介在させるようにしたが、この場合でも第1部材及び第2部材間の異種金属接触腐食を効果的に防止できないおそれがあった。

【0011】しかしながら、上記請求項1に記載の発明によれば、第1部材及び第2部材間にZn−Al−Mg合金が介在されているため、このZn−Al−Mg合金によって第1部材及び第2部材間に流れる接触腐食電流が長期に渡って安定すると共に、その接触腐食電流が極めて小さなものとされる。換言すれば、Zn−Al−Mg合金の存在により、第1部材及び第2部材の異種金属間における接触腐食の進行速度が遅くされて、その接触腐食が進行しにくくなる(起こりにくくなる)ため、第1部材及び第2部材の異種金属間における接触腐食が効果的に防止される。

【0012】また、第1部材及び第2部材の異種金属間における接触腐食が生じた部分に外力等が作用したとしても、従来の場合と比較して異種金属間における接触腐食の状態が進行していないため、当該部分から亀裂や破損等が容易に生じることはなく、それらの耐久性及び信頼性が著しく低下することもない。

【0013】請求項2に記載の発明は、請求項1に記載の異種金属接触腐食の防止構造において、前記Zn−Al−Mg合金中の各成分の重量%は、Znが40重量%以上94重量%以下であり、Alが5重量%以上55重量%以下であり、Mgが1重量%以上5重量%以下であることを要旨とする。

【0014】上記請求項2に記載の発明によれば、Zn−Al−Mg合金中の各成分の重量%において、Znが40重量%以上94重量%以下、Alが5重量%以上55重量%以下、Mgが1重量%以上5重量%以下に設定されているため、請求項1に記載の発明の作用が確実に奏される。

【0015】ここで、Zn−Al−Mg合金中の各成分が上記数値範囲に設定されているのは、Znが94重量%を超える場合(Alが5重量%、又はMgが1重量%未満の場合)には、第1部材及び第2部材間における異種金属接触腐食の防止効果が十分に得られないおそれがあり、Znが40重量%未満の場合(Alが55重量%、又はMgが5重量%を超える場合)には、Zn−Al−Mg合金の安定した犠牲被膜が得られないおそれがあるからである。

【0016】請求項3に記載の発明は、請求項1又は請求項2に記載の異種金属接触腐食の防止構造において、前記第1部材及び前記第2部材を締結する締結部材がZn−Al−Mg合金でコーティングされ、該締結部材により前記第1部材及び前記第2部材が固定されていることを要旨とする。

【0017】上記請求項3に記載の発明によれば、第1部材及び第2部材間の異種金属接触腐食が効果的に防止されるだけでなく、第1部材及び第2部材を締結固定する締結部材がZn−Al−Mg合金でコーティングされているため、第1部材及び第2部材並びに締結部材の異種金属間における接触腐食も効果的に防止され、請求項1又は請求項2に記載の発明の作用がより一層確実に奏されることとなる。

【0018】請求項4に記載の発明は、請求項1から請求項3のいずれかに記載の異種金属接触腐食の防止構造において、前記アルミニウム基複合材料はアルミニウム又はアルミニウム合金中に炭化ケイ素を含有したものであり、前記鉄鋼材料は炭素鋼であることを要旨とする。請求項4に記載の発明によれば、請求項1から請求項3のいずれかに記載の発明の作用に加えて、アルミニウム又はアルミニウム合金中に炭化ケイ素が含有されているため、アルミニウム又はアルミニウム合金からなる部材の強度よりも第1部材の強度が高められると共に、第1部材の耐久性が向上される。

【0019】請求項5に記載の発明は、請求項1から請求項4のいずれかに記載の異種金属接触腐食の防止構造において、前記第1部材はディスクロータであり、前記第2部材はハブであることを要旨とする。

【0020】上記請求項5に記載の発明によれば、請求項1から請求項4のいずれかに記載の発明の作用に加えて、第1部材のディスクロータ及び第2部材のハブはディスクブレーキの一部を構成するものであるため、異種金属接触腐食の防止効果に優れたディスクロータ及びハブを備えたディスクブレーキが得られる。

【0021】

【発明の実施の形態】(第1の実施の形態)以下、本発明を具体化した第1の実施の形態を図1,図2に従って説明する。図1は本発明を具体化した第1の実施の形態を模式的に示す断面図であり、図2は図1の一部分を拡大して示す断面図である。

【0022】図1,図2に示すように、異種金属接触腐食(ガルバニ腐食)の防止構造は、アルミニウム又はアルミニウム合金中に炭化ケイ素を含有したもの(アルミニウム基複合材料)からなるディスクロータ(第1部材)11と、炭素鋼(鉄鋼材料)からなるハブ(第2部材)12と、アルミニウム又はアルミニウム合金からなるホイール13と、Zn−Al−Mg合金のメッキ層14と、ボルト(締結部材)15及びナット(締結部材)16とを備えて構成されている。なお。本実施の形態におけるディスクロータ11及びハブ12等は、車両(図示略)のディスクブレーキ(図示略)の一部を構成するものである。

【0023】本実施の形態のアルミニウム基複合材料において、アルミニウム又はアルミニウム合金は70重量%〜90重量%となっており、炭化ケイ素は10重量%〜30重量%となっている。アルミニウム又はアルミニウム合金中に補強材である炭化ケイ素を添加することにより、その強度が高められて補強される。

【0024】ディスクロータ11の中央部分には1つの孔17が円孔状に透設されており、その孔17にはハブ12の一部が収容されるようになっている。また、ディスクロータ11の中央部分には前記孔17を包囲するように複数の挿通孔18がそれぞれ所定間隔をおいて透設され、各挿通孔18にはそれぞれボルト15が挿通されている。

【0025】ハブ12の中央部分には、突出部19が突出形成されると共に、その突出部19の一部がディスクロータ11の孔17に収容されている。ハブ12の前記挿通孔18に対応する部分には、ボルト15を挿通するための貫通孔20が複数透設されており、これらの貫通孔20にも各ボルト15が挿通されている。

【0026】ホイール13の前記孔17に対応する部分には、収容孔21が透設されており、その収容孔21には突出部19の先端部が収容されている。また、ホイール13の前記挿通孔18及び前記貫通孔20に対応する部分には、ボルト15を挿通するための透孔22が複数透設されており、これらの透孔22にも前記挿通孔18及び前記貫通孔20と同様に各ボルト15が挿通されている。

【0027】メッキ層14は、ハブ12の突出部19等の表面に形成されており、ハブ12の突出部19とホイール13の収容孔21との間に介在されている。このメッキ層14により、ハブ12及びホイール13の異種金属間における接触腐食が効果的に防止されるようになっている。

【0028】ボルト15及びナット16は炭素鋼から形成されており、これらのボルト15及びナット16の螺合手段により、図1,図2に示される態様でディスクロータ11、ハブ12及びホイール13等が締結固定されている。

【0029】本実施の形態にあっては、ディスクロータ11及びハブ12間における異種金属接触腐食の防止効果を高めるべく、次のような構造を採用している。

【0030】すなわち、ディスクロータ11とハブ12との間(ディスクロータ11の孔17とハブ12の突出部19との間も含む)にはZn−Al−Mg合金のメッキ層14が介在されている。このZn−Al−Mg合金は、炭化ケイ素を含有したアルミニウム基複合材料及び炭素鋼よりも卑な金属(電位の低い金属)であり、Zn−Al−Mg合金の各成分の重量%は、Znが40重量%以上94重量%以下、Alが5重量%以上55重量%以下、Mgが1重量%以上5重量%以下となるように設定されている。

【0031】ここで、Zn−Al−Mg合金中の各成分が上記数値範囲に設定されているのは、Znが94重量%を超える場合(Alが5重量%、又はMgが1重量%未満の場合)には、第1部材及び第2部材間における異種金属接触腐食の防止効果が十分に得られないおそれがあり、Znが40重量%未満の場合(Alが55重量%、又はMgが5重量%を超える場合)には、Zn−Al−Mg合金の安定した犠牲被膜(水酸化亜鉛)が得られないおそれがあるからである。

【0032】より詳しく説明すると、ディスクロータ11と接触する側のハブ12にはメッキ処理によって厚さ約100μmのメッキ層14が形成されており、このメッキ層14が犠牲電極の役割を果たすようになっている。また、このメッキ層14には水酸化亜鉛からなる犠牲被膜が安定した状態で形成されており、この犠牲被膜によって異種金属接触腐食の防止効果が高められるようになっている。

【0033】さて、ディスクロータ11及びハブ12間における異種金属接触腐食の防止方法及び作用について説明する。

【0034】まず、図1,図2に示されるように、ディスクロータ11及びハブ12間にZn−Al−Mg合金のメッキ層14を介在させると共に、その状態でディスクロータ11、ハブ12及びホイール13等をボルト15及びナット16で締結固定する。そして、このような状態で長期に渡って使用すると、ディスクロータ11及びハブ12間にはメッキ層14を介して接触腐食電流が流れて、異種金属接触腐食が生じることとなる。このとき、Zn−Al−Mg合金のメッキ層14により、ディスクロータ11及びハブ12間に流れる接触腐食電流が長期に渡って安定すると共に、その接触腐食電流が極めて小さなものとなる。

【0035】換言すれば、このZn−Al−Mg合金のメッキ層14の存在により、ディスクロータ11及びハブ12の異種金属間における接触腐食の進行速度が遅くなり、その接触腐食が進行しにくくなる(起こりにくくなる)。以上のようにして、本実施の形態にかかるディスクロータ11及びハブ12等の異種金属間における接触腐食が効果的に防止される。

【0036】また、本実施の形態においては、Zn−Al−Mg合金のメッキ層14により、炭素鋼からなるハブ12及びアルミニウム又はアルミニウム合金からなるホイール13の異種金属間における接触腐食も、前記ディスクロータ11及び前記ハブ12の異種金属間における接触腐食と同様に効果的に防止される。

【0037】以上詳述した本実施の形態によれば、以下に示す効果が得られるようになる。

【0038】・本実施の形態では、ディスクロータ11とハブ12との間にZn−Al−Mg合金のメッキ層14を介在させることとした。このため、ディスクロータ11及びハブ12間に流れる接触腐食電流を長期に渡って安定させることができると共に、極めて小さなものとすることができる。換言すれば、異種金属間における接触腐食の進行速度を遅くすることができるため、ディスクロータ11及びハブ12の異種金属間における接触腐食を効果的に防止できるようになる。

【0039】・本実施の形態では、ハブ12とホイール13との間にZn−Al−Mg合金のメッキ層14を介在させることとした。このため、ハブ12及びホイール13間に流れる接触腐食電流を長期に渡って安定させることができると共に、極めて小さなものとすることができる。換言すれば、異種金属間における接触腐食の進行速度を遅くすることができるため、ハブ12及びホイール13の異種金属間における接触腐食も効果的に防止できるようになる。

【0040】・本実施の形態では、メッキ層14を形成するZn−Al−Mg合金の各成分の重量%において、Znを40重量%以上94重量%以下、Alを5重量%以上55重量%以下、Mgを1重量%以上5重量%以下となるように設定することとした。このため、ディスクロータ11及びハブ12間等における異種金属接触腐食の防止効果を十分に得ることができると共に、Zn−Al−Mg合金の水酸化亜鉛からなる犠牲被膜を安定した状態で確実に得ることができる。

【0041】・本実施の形態によれば、Zn−Al−Mg合金の水酸化亜鉛からなる犠牲被膜を安定した状態で形成することができるため、ディスクロータ11及びハブ12間等における異種金属接触腐食の防止効果を高めることができる。

【0042】・本実施の形態における異種金属接触腐食の防止構造及び防止方法によれば、その防止構造及び防止方法を長期に渡って使用した場合でも、異種金属接触腐食の防止効果を安定した状態で維持することができる。

【0043】・本実施の形態によれば、異種金属接触腐食の防止効果を安定した状態で維持できるため、異種金属間における接触腐食は進行しにくくなる(起こりにくくなる)。従って、異種金属間の接触腐食が生じた部分に外力等が作用したとしても、従来の場合と比較して異種金属間における接触腐食の状態が進行していないため、当該部分から亀裂や破損等が容易に生じることはなく、それらの耐久性及び信頼性が著しく低下することもない。

【0044】・本実施の形態のディスクロータ11は、炭化ケイ素を含有したアルミニウム基複合材料から形成されているため、アルミニウム又はアルミニウム合金からなるディスクロータの部品強度よりもその部品強度を高めることができると同時に、その耐久性等を向上させることができる。

【0045】・本実施の形態によれば、異種金属接触腐食の防止効果に優れたディスクロータ11及びハブ12等を備えたディスクブレーキを得ることができる。

【0046】ここで、ディスクロータ11とハブ12との間に介在されたZn−Al−Mg合金のメッキ層14による異種金属接触腐食の防止効果を確認すべく、以下に示すような実験を行った。図3は、異種金属間の接触腐食電流と時間との関係を示すグラフである。

【0047】まず、本実施の形態のディスクロータ11及びハブ12と同等のものを用意した。そして、それらを同じ大きさとなるように切断して縦10mm×横10mmの金属板とし、ディスクロータ11及びハブ12に相当する金属板をそれぞれ4枚ずつ用意した。なお、ディスクロータ11に相当する金属板を以下に、「アルミニウム基複合板」といい、ハブ12に相当する金属板を以下に、「炭素鋼板」ということとする。

【0048】次に、4枚の炭素鋼板にそれぞれ次のような処理を施した。すなわち、1枚目にはZn−Al−Mg合金のメッキ処理を施し、2枚目にはZn−Fe合金のメッキ処理を施し、3枚目にはZnのメッキ処理を施し、4枚目には何の処理も施さなかった。

【0049】そして、接触腐食電流測定装置を用いて、それぞれの処理を施した炭素鋼板とアルミニウム基複合板との異種金属間における接触腐食電流をそれぞれ測定して評価した。このときの測定条件は、試験液としてpH6.2の5%食塩水を用い、試験面を1cm2、極間距離を5cm、測定温度を25℃とした。そのときの結果を図3に示す。

【0050】なお、図3の試験No.1のグラフは、アルミニウム基複合板とZn−Al−Mgメッキ処理した炭素鋼板との実験結果を示すものであり、試験No.2のグラフは、アルミニウム基複合板とZn−Feメッキ処理した炭素鋼板との実験結果を示すものであり、試験No.3のグラフは、アルミニウム基複合板とZnメッキ処理した炭素鋼板との実験結果を示すものであり、試験No.4のグラフは、アルミニウム基複合板と無処理の炭素鋼板との実験結果を示すものである。また、図3のグラフでは、正負の数値が混在しているが、これは接触腐食電流の流れる方向の相違によるものである。

【0051】図3に示すように、試験No.2のグラフ、試験No.3のグラフ及び試験No.4のグラフでは、異種金属間における接触腐食電流が長期に渡って安定せず、しかも接触電流が過大となる部分があることがわかった。一方、試験No.1のグラフでは、接触腐食電流が長期に渡って安定すると共に、その接触腐食電流が極めて小さくなることがわかった。

【0052】このように、接触腐食電流測定装置で測定された接触腐食電流は、あくまで異種金属接触腐食による腐食進行の程度を表すものであり、これにより異種金属接触腐食の進行速度を知ることができる。換言すれば、接触腐食電流が大きければ大きいほど、異種金属間における接触腐食の進行速度は速くなって腐食が進行し、逆に接触腐食電流が小さければ小さいほど、異種金属間における接触腐食の進行速度は遅くなって腐食が進行しにくくなるといえる。

【0053】従って、試験No.1では、異種金属間における接触腐食電流が長期に渡って安定して極めて小さく、異種金属間における接触腐食の進行速度も試験No.2〜試験No.4の進行速度と比較して遅いため、異種金属間における接触腐食が進行しにくくなっており、アルミニウム基複合板とZn−Al−Mgメッキ処理した炭素鋼板との異種金属間における接触腐食を効果的に防止することができるといえる。

【0054】また、ディスクロータ11とハブ12との間にZn−Al−Mg合金のメッキ層13を介在させた異種金属接触腐食の防止構造を評価すべく、以下に示すような実験も行った。図4は、アルミニウム基複合材料からなる種々の状態のディスクロータと破壊トルクとの関係を示すグラフである。

【0055】まず、図1に示される本実施の形態における異種金属接触腐食の防止構造を4つ用意すると共に、そのうちの3つにおいてハブ12を別の処理状態が施されたハブ(炭素鋼からなるハブ)と交換した。なお、この実験では、異種金属接触腐食の防止構造を単に「構造体」ということとする。

【0056】そして、本実施の形態における構造体を構造体No.1とし、他の3つの構造体をそれぞれ構造体No.2〜No.4とした。構造体No.2のハブは、Zn−Fe合金のメッキ処理が施されたものであり、構造体No.3のハブは、Znのメッキ処理が施されたものであり、構造体No.4のハブは、何も処理が施されなかった無処理のものである。なお、構造体No.2及び構造体No.3のハブにおいて、メッキ処理によって形成されたメッキ層の厚さは、本実施の形態におけるZn−Al−Mg合金のメッキ層14の厚さ約100μmと同等となるように設定されている。

【0057】次に、腐食試験後の構造体No.1〜No.4のディスクロータと比較するために、本実施の形態と同等の2つのディスクロータを用意した。そして、一方のディスクロータには何も処理を施さずに無処理とし、他方のディスクロータには後述する腐食試験をそれ自体に60サイクル行った。

【0058】以下に、腐食試験及びディスクロータの評価方法について説明する。

【0059】それぞれの構造体No.1〜No.4に対して塩水を噴霧した後に、構造体No.1〜No.4を強制乾燥し、さらに構造体No.1〜No.4を塩水中に浸漬した後、構造体No.1〜No.4を自然乾燥するという腐食試験の一連の作業(24時間)を1サイクルとし、60サイクル後に構造体No.1〜No.4のディスクロータを評価した。なお、この評価時には、構造体No.1〜No.4から各ディスクロータを取り外した。

【0060】構造体No.1〜No.4のディスクロータの評価は、ハブと接触する側のディスクロータに対して外力を付与し、それらのディスクロータが破壊されるのに必要な破壊トルクを測定することによって行った。また、無処理のディスクロータ及び腐食試験60サイクル後のディスクロータにも前記と同様に外力を付与すると共に、それらの破壊トルクを測定して各ディスクロータを評価した。そのときの結果を図4に示す。なお、図4R>4のグラフ中の%は、無処理のディスクロータの破壊トルクに対する各ディスクロータの破壊トルクの比率を表している。

【0061】図4に示すように、構造体No.1〜No.4のディスクロータを比較すると、構造体No.2〜No.4のディスクロータよりも構造体No.1のディスクロータが破壊されにくいことがわかった。すなわち、構造体No.2〜No.4よりも構造体No.1の方が、異種金属間における接触腐食が効果的に防止され、その耐久性及び信頼性が向上しているといえる。

【0062】また、腐食試験60サイクル後のディスクロータと腐食試験60サイクル後の構造体No.1のディスクロータとを比較した場合、破壊トルクの大きさはほとんど変わらないことがわかった。すなわち、異種金属と接触させなかった腐食試験60サイクル後のディスクロータと、異種金属と接触させた腐食試験60サイクル後の構造体No.1のディスクロータとが、腐食進行の程度が略同等の状態であるということとなる。

【0063】さらに、構造体No.1〜No.4における異種金属接触腐食の進行速度を調べたところ、構造体No.1では0.47(g/m2・day)であり、構造体No.2では0.58(g/m2・day)であり、構造体No.3では4.91(g/m2・day)であり、構造体No.4では16.27(g/m2・day)であった。従って、炭化ケイ素を含有したアルミニウム基複合材料からなるディスクロータと炭素鋼からなるハブとの間にZn−Al−Mg合金を介在させることは、異種金属接触腐食を効果的に防止する上で、極めて有効であるということがいえる。

【0064】以上のことから、本実施の形態において、ディスクロータ11とハブ12との間にZn−Al−Mg合金からなるメッキ層14を介在させることにより、アルミニウム基複合材料からなるディスクロータ11及び炭素鋼からなるハブ12の異種金属間における接触腐食を効果的に防止できると共に、それらの耐久性及び信頼性の向上を図ることができるということを確認できた。

(第2の実施の形態)次に、本発明を具体化した第2の実施の形態を図5に従って説明する。但し、本実施の形態の構成等においては、上述した第1の実施の形態と同等である部分については同一の符号を付してその説明を省略する。そして、以下には、第1の実施の形態との相違点を中心として説明することとする。図5は、本発明を具体化した第2の実施の形態における一部分を拡大して模式的に示す断面図である。

【0065】図5に示すように、本実施の形態では、ボルト15及びナット16の構成において、上記第1の実施の形態とは異なっている。すなわち、ボルト15及びナット16はZn−Al−Mg合金でそれぞれコーティングされており、ボルト15及びナット16の表面上にはそれぞれメッキ層23,24が形成されている。なお、メッキ層23,24を形成するZn−Al−Mg合金の各成分の重量%は、前記メッキ層14と同様に、Znが40重量%以上94重量%以下、Alが5重量%以上55重量%以下、Mgが1重量%以上5重量%以下となるように設定されている。

【0066】本実施の形態では、炭素鋼からなるボルト15及びナット16がZn−Al−Mg合金からなるメッキ層23,24でコーティングされているため、ディスクロータ11及びハブ12並びにハブ12及びホイール13並びにボルト15及びナット16の異種金属間における接触腐食も効果的に防止されるようになる。

【0067】以上のように、本実施の形態でも、前記第1の実施の形態における効果に準じた効果を奏することができる。

(第3の実施の形態)次に、本発明を具体化した第3の実施の形態を図6に従って説明する。但し、本実施の形態の構成等においては、前記第2の実施の形態との相違点を中心として説明することとする。図6は、本発明を具体化した第3の実施の形態における一部分を拡大して模式的に示す断面図である。

【0068】図6に示すように、本実施の形態では、ハブ12の構成において、上記第2の実施の形態とは異なっている。すなわち、前記第2の実施の形態ではハブ12がディスクロータ11と接触する側だけにメッキ層14が形成されているが、本実施の形態ではハブ12の表面全てを被覆するように厚さ100μmのメッキ層25が形成されている。なお、メッキ層25を形成するZn−Al−Mg合金の各成分の重量%は、前記実施の形態のメッキ層14と同様に、Znが40重量%以上94重量%以下、Alが5重量%以上55重量%以下、Mgが1重量%以上5重量%以下となるように設定されている。

【0069】本実施の形態では、ハブ12の表面全てがZn−Al−Mg合金からなるメッキ層25で被覆されているため、ディスクロータ11及びハブ12並びにハブ12及びホイール13並びにボルト14及びナット15の異種金属間における接触腐食がより一層確実、かつ、効果的に防止されるようになる。

【0070】以上のように、本実施の形態でも、前記第2の実施の形態における効果に準じた効果を奏することができる。

【0071】なお、前記各実施の形態を次にように変更して実施することもできる。

【0072】・前記各実施の形態では、ディスクロータ11とハブ12との間にZn−Al−Mg合金のメッキ層14,25を介在させたが、そのメッキ層14,25に代えてZn−Al−Mg合金板を介在させるようにしてもよい。要は、ディスクロータ11とハブ12との間にZn−Al−Mg合金を介在させるような構成であればよい。

【0073】・前記各実施の形態では、アルミニウム基複合材料として、アルミニウム又はアルミニウム合金中に炭化ケイ素を含有したものを採用したが、炭化ケイ素に代えて例えばアルミナ、炭素及びホウ素等を採用してもよく、特に前記各実施の形態の炭化ケイ素に限定されるものではない。

【0074】・前記各実施の形態では、ハブ12を炭素鋼から形成したが、例えば鋳鉄等から形成してもよく、前記各実施の形態のように特に炭素鋼からハブ12を形成する必要はない。

【0075】・前記各実施の形態では、ボルト15及びナット16を炭素鋼から形成したが、例えばマンガン鋼やクロム−モリブデン鋼等から形成してもよく、特に炭素鋼に限定されるものではない。

【0076】・前記各実施の形態では、Zn−Al−Mg合金のメッキ層14,23,2425中における各成分の重量%において、Znを40重量%以上94重量%以下とし、Alを5重量%以上55重量%以下とし、Mgを1重量%以上5重量%以下としたが、特に前記各実施の形態における数値範囲に限定されるものではない。要は、異種金属間における接触腐食を効果的に防止できる数値であればよい。

【0077】・前記各実施の形態では、締結部材としてボルト15及びナット16を用いたが、ボルト15及びナット16間に締結部材として座金を介在させるようにしてもよい。この場合、座金をZn−Al−Mg合金でコーティングすることが望ましい。また、ボルト15及びナット16以外の締結部材を用いても何ら差し支えない。

【0078】・前記第2の実施の形態及び前記第3の実施の形態では、ボルト15及びナット16をZn−Al−Mg合金でコーティングしてメッキ層23,24を形成するようにしたが、それらの一部のメッキ層を省略するような構成としてもよい。

【0079】・前記各実施の形態では、異種金属接触腐食の防止構造及び防止方法として、車両のディスクブレーキの一部を構成するディスクロータ11及びハブ12に適用したが、例えばディスクブレーキ以外の車両部品や建築部品等に適用するようにしてもよい。

【0080】更に、特許請求の範囲の各請求項に記載されないものであって、上記各実施の形態から把握できる技術的思想について以下にその効果と共に記載する。

【0081】(a) アルミニウム基複合材料からなる第1部材と鉄鋼材料からなる第2部材との間にZn−Al−Mg合金を介在させることを特徴とする異種金属接触腐食の防止方法。

【0082】このようにすれば、アルミニウム基複合材料からなる第1部材、及び鉄鋼材料からなる第2部材の異種金属間における接触腐食を防止して、それらの耐久性及び信頼性の向上を図ることができる。

【0083】(b) 上記(a)に記載の異種金属接触腐食の防止方法において、前記Zn−Al−Mg合金中の各成分の重量%は、Znが40重量%以上94重量%以下であり、Alが5重量%以上55重量%以下であり、Mgが1重量%以上5重量%以下であることを特徴とする異種金属接触腐食の防止方法。

【0084】このようにすれば、上記(a)に記載の発明の効果を確実に奏することができる。

【0085】(c) 上記(a)又は上記(b)に記載の異種金属接触腐食の防止方法において、前記第1部材及び前記第2部材を締結する締結部材をZn−Al−Mg合金でコーティングし、該締結部材により前記第1部材及び前記第2部材を固定することを特徴とする異種金属接触腐食の防止方法。

【0086】このようにすれば、第1部材及び第2部材間の異種金属接触腐食を効果的に防止できるだけでなく、第1部材及び第2部材を締結固定する締結部材がZn−Al−Mg合金でコーティングされているため、第1部材及び第2部材並びに締結部材間の異種金属間における接触腐食も効果的に防止できて、上記(a)又は上記(b)に記載の発明の効果をより一層確実に奏することができる。

【0087】(d) 上記(a)から上記(c)のいずれかに記載の異種金属接触腐食の防止方法において、前記アルミニウム基複合材料はアルミニウム又はアルミニウム合金中に炭化ケイ素を含有したものであり、前記鉄鋼材料は炭素鋼であることを特徴とする異種金属接触腐食の防止方法。

【0088】このようにすれば、上記(a)から上記(c)のいずれかに記載の発明の効果に加えて、アルミニウム又はアルミニウム合金中に炭化ケイ素を含有しているため、従来の場合と比較して第1部材の強度を高めることができると共に、第1部材の耐久性を向上させることができる。

【0089】(e) 上記(a)から上記(d)のいずれかに記載の異種金属接触腐食の防止方法において、前記第1部材はディスクロータであり、前記第2部材はハブであることを特徴とする異種金属接触腐食の防止方法。

【0090】このようにすれば、上記(a)から上記(d)のいずれかに記載の発明の効果に加えて、異種金属接触腐食の防止効果に優れたディスクロータ及びハブを備えたディスクブレーキを得ることができる。

【0091】

【発明の効果】請求項1に記載の発明における異種金属接触腐食の防止構造によれば、アルミニウム基複合材料からなる第1部材、及び鉄鋼材料からなる第2部材の異種金属間における接触腐食を防止して、それらの耐久性及び信頼性の向上を図ることができる。

【0092】請求項2に記載の発明によれば、請求項1に記載の発明の効果を確実に奏することができる。

【0093】請求項3に記載の発明によれば、請求項1又は請求項2に記載の発明の効果をより一層確実に奏することができる。

【0094】請求項4に記載の発明によれば、請求項1から請求項3のいずれかに記載の発明の効果に加えて、アルミニウム又はアルミニウム合金中に炭化ケイ素を含有しているため、アルミニウム又はアルミニウム合金からなる部材の強度よりも第1部材の強度を高めることができると共に、第1部材の耐久性を向上させることができる。

【0095】請求項5に記載の発明によれば、請求項1から請求項4のいずれかに記載の発明の効果に加えて、異種金属接触腐食の防止効果に優れたディスクロータ及びハブを備えたディスクブレーキを得ることができる。

【図面の簡単な説明】

【図1】本発明を具体化した第1の実施の形態を模式的に示す断面図である。

【図2】図1の一部分を拡大して示す断面図である。

【図3】異種金属間の接触腐食電流と時間との関係を示すグラフである。

【図4】アルミニウム基複合材料からなる種々の状態のディスクロータと破壊トルクとの関係を示すグラフである。

【図5】本発明を具体化した第2の実施の形態における一部分を拡大して模式的に示す断面図である。

【図6】本発明を具体化した第3の実施の形態における一部分を拡大して模式的に示す断面図である。

【符号の説明】

11 ディスクロータ

12 ハブ

14 メッキ層

15 ボルト

16 ナット

23 メッキ層

24 メッキ層

25 メッキ層

【特許請求の範囲】

【請求項1】 アルミニウム基複合材料からなる第1部材と鉄鋼材料からなる第2部材との間にZn−Al−Mg合金を介在させたことを特徴とする異種金属接触腐食の防止構造。

【請求項2】 請求項1に記載の異種金属接触腐食の防止構造において、前記Zn−Al−Mg合金中の各成分の重量%は、Znが40重量%以上94重量%以下であり、Alが5重量%以上55重量%以下であり、Mgが1重量%以上5重量%以下であることを特徴とする異種金属接触腐食の防止構造。

【請求項3】 請求項1又は請求項2に記載の異種金属接触腐食の防止構造において、前記第1部材及び前記第2部材を締結する締結部材がZn−Al−Mg合金でコーティングされ、該締結部材により前記第1部材及び前記第2部材が固定されていることを特徴とする異種金属接触腐食の防止構造。

【請求項4】 請求項1から請求項3のいずれかに記載の異種金属接触腐食の防止構造において、前記アルミニウム基複合材料はアルミニウム又はアルミニウム合金中に炭化ケイ素を含有したものであり、前記鉄鋼材料は炭素鋼であることを特徴とする異種金属接触腐食の防止構造。

【請求項5】 請求項1から請求項4のいずれかに記載の異種金属接触腐食の防止構造において、前記第1部材はディスクロータであり、前記第2部材はハブであることを特徴とする異種金属接触腐食の防止構造。

【請求項1】 アルミニウム基複合材料からなる第1部材と鉄鋼材料からなる第2部材との間にZn−Al−Mg合金を介在させたことを特徴とする異種金属接触腐食の防止構造。

【請求項2】 請求項1に記載の異種金属接触腐食の防止構造において、前記Zn−Al−Mg合金中の各成分の重量%は、Znが40重量%以上94重量%以下であり、Alが5重量%以上55重量%以下であり、Mgが1重量%以上5重量%以下であることを特徴とする異種金属接触腐食の防止構造。

【請求項3】 請求項1又は請求項2に記載の異種金属接触腐食の防止構造において、前記第1部材及び前記第2部材を締結する締結部材がZn−Al−Mg合金でコーティングされ、該締結部材により前記第1部材及び前記第2部材が固定されていることを特徴とする異種金属接触腐食の防止構造。

【請求項4】 請求項1から請求項3のいずれかに記載の異種金属接触腐食の防止構造において、前記アルミニウム基複合材料はアルミニウム又はアルミニウム合金中に炭化ケイ素を含有したものであり、前記鉄鋼材料は炭素鋼であることを特徴とする異種金属接触腐食の防止構造。

【請求項5】 請求項1から請求項4のいずれかに記載の異種金属接触腐食の防止構造において、前記第1部材はディスクロータであり、前記第2部材はハブであることを特徴とする異種金属接触腐食の防止構造。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図2】

【図3】

【図4】

【図5】

【図6】

【公開番号】特開2001−11665(P2001−11665A)

【公開日】平成13年1月16日(2001.1.16)

【国際特許分類】

【出願番号】特願平11−179245

【出願日】平成11年6月25日(1999.6.25)

【出願人】(000100805)アイシン高丘株式会社 (202)

【Fターム(参考)】

【公開日】平成13年1月16日(2001.1.16)

【国際特許分類】

【出願日】平成11年6月25日(1999.6.25)

【出願人】(000100805)アイシン高丘株式会社 (202)

【Fターム(参考)】

[ Back to top ]