粉体塗装用ノズル

【課題】静電粉体塗装ガン1のガン先に装着して、吐出する粉体塗料の吐出パターンを制御する粉体塗装用ノズルにおいて、中心付近とその周辺部の吐出量の差を少なくする。

【解決手段】粉体塗装用ノズルを、先端に吐出口4を有する外側ノズルキャップ3と、この外側ノズルキャップ3の内側に装着される先端に吐出口6を有する内側ノズルキャップ5とによって形成し、外側ノズルキャップ3の吐出口4と、内側ノズルキャップ5の吐出口6とを、空間をあけて重なるように配置した。

【解決手段】粉体塗装用ノズルを、先端に吐出口4を有する外側ノズルキャップ3と、この外側ノズルキャップ3の内側に装着される先端に吐出口6を有する内側ノズルキャップ5とによって形成し、外側ノズルキャップ3の吐出口4と、内側ノズルキャップ5の吐出口6とを、空間をあけて重なるように配置した。

【発明の詳細な説明】

【技術分野】

【0001】

この発明は、静電粉体塗装ガンのガン先に装着して、吐出する粉体塗料の吐出パターンを制御する粉体塗装用ノズルに関するものである。

【背景技術】

【0002】

静電粉体塗装は、被塗物に対して静電気的に帯電した粉体塗料を吹き付け、被塗物に静電気的に粉体塗料を付着させる塗装方法であり、被塗物に付着しなかった粉体塗料を、回収して再利用することができる環境に優しい塗装方法である。

【発明の開示】

【発明が解決しようとする課題】

【0003】

ところで、静電粉体塗装では、上記のように、被塗物に付着しなかったオーバースプレー粉を回収して再利用しているが、回収粉は新粉よりも付着率が悪くなるので、被塗物への粉体塗料の塗着効率を向上させて、オーバースプレー粉をできるだけ少なくする必要がある。

【0004】

また、粉体塗装方法では、被塗物に粉体塗料を均一な厚みで、ムラなく付着させることも重要である。

【0005】

このため、静電粉体塗装ガンのガン先には、被塗物の形状に応じた最適な吐出パターンが得られるように、粉体塗装用ノズルを装着している。

【0006】

静電粉体塗装ガンのガン先に装着されるノズルとして一般的なものは、粉体塗料の吐出パターンが扇状に広がるように、吐出口をスリット形状にしたものである。粉体塗料の吐出パターンが扇状に広がるようにすると、平面部も塗装しやすく、凹凸部分への入り込みも良好である。

【0007】

ところが、スリット形状の吐出口から吐出された吐出パターンの粉体分布は、中心付近の粉体量が多く、周辺部の粉体量が少なくなるため、被塗物の中央部分の膜厚が厚くなり、周辺部の膜厚が薄くなるという傾向が強かった。

【0008】

そこで、この発明は、中心付近とその周辺部の吐出量の差が少ない吐出パターンを得ることができる粉体塗装用ノズルを提供しようとするものである。

【課題を解決するための手段】

【0009】

上記の課題を解決するために、この発明は、静電粉体塗装ガンのガン先に装着して、吐出する粉体塗料の吐出パターンを制御する粉体塗装用ノズルを、先端に吐出口を有する外側ノズルキャップと、この外側ノズルキャップの内側に装着される先端に吐出口を有する内側ノズルキャップとによって形成し、外側ノズルキャップの吐出口と、内側ノズルキャップの吐出口とを、空間をあけて重なるように配置したのである。

【0010】

かかる構成により、内側ノズルキャップの吐出口から吐出された粉体塗料は、外側ノズルキャップの吐出口から吐出されるまでの間に、外側ノズルキャップの内側で一旦分散されるため、外側ノズルキャップから吐出される粉体塗料は、吐出パターンの中心付近と周辺部とで粉体量が平均化され、中心付近の膜厚上昇を低減することができる。

【発明の効果】

【0011】

この発明によれば、以上のように、吐出パターンの中心付近と周辺部とで粉体量が平均化され、中心付近の膜厚上昇を低減することができるので、塗装作業が行い易く、塗膜厚の不均一による塗装不良を防止できる。

【発明を実施するための最良の形態】

【0012】

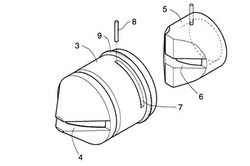

図1は、静電粉体塗装ガン1のガン先に装着して、吐出する粉体塗料の吐出パターンを制御する粉体塗装用ノズル2の一例を示し、図2は、分解した状態を示している。

【0013】

粉体塗装用ノズル2は、円筒部の先端を山形に形成し、その山形部分にスリット形状の吐出口4を形成した外側ノズルキャップ3と、この外側ノズルキャップ3の内側に装着される内側ノズルキャップ5とからなり、内側ノズルキャップ5も、円筒部の先端を山形に形成し、その山形部分にスリット形状の吐出口6を形成している。

【0014】

外側ノズルキャップ3と内側ノズルキャップ5は、装着状態で、図3に示すように、内側ノズルキャップ5の吐出口6と外側ノズルキャップ3の吐出口4とが所定の空間をあけて重なるように配置されている。

【0015】

上記外側ノズルキャップ3と内側ノズルキャップ5は、フッ素系樹脂によって形成している。

【0016】

内側ノズルキャップ5は、図4に示すように、外側ノズルキャップ3内で軸心を中心にして回転可能に装着され、内側ノズルキャップ5を外側ノズルキャップ3に対して回転させることができるようにしている。

【0017】

外側ノズルキャップ3の円筒部には、調整穴7が90度の範囲で形成され、この調整穴7に調整棒8を挿通し、調整棒8の先端を内側ノズルキャップ5に接続している。調整棒8を調整穴7内で移動させることにより、内側ノズルキャップ5を外側ノズルキャップ3内で90度の範囲で回転させて、外側ノズルキャップ3の吐出口4と内側ノズルキャップ5の吐出口6が同じ方向に向く図5(a)の状態から、外側ノズルキャップ3の吐出口4と内側ノズルキャップ5の吐出口6が直交する方向に向く図7(a)の状態まで、外側ノズルキャップ3の吐出口4と内側ノズルキャップ5の吐出口6との重なり状態を調整できるようにしている。

【0018】

上記外側ノズルキャップ3の円筒部の外周には、シールリング9を取り付け、静電粉体塗装ガン1のガン先との密封性を確保している。

【0019】

次に、上記外側ノズルキャップ3の吐出口4と内側ノズルキャップ5の吐出口6の幅が4.0mm、外側ノズルキャップ3の吐出口4と内側ノズルキャップ5の吐出口6との間隔を15mmにした粉体塗装用ノズル2を、コロナ放電式の静電粉体塗装ガン1のガン先に装着して、吐出実験を行った結果を示す。この実験では、図3に示すように、静電粉体塗装ガン1のコロナ電極10の先端が、内側ノズルキャップ5の吐出口6と外側ノズルキャップ3の吐出口4との間に位置させるようにした。

【0020】

図10〜図12に示すように、外側ノズルキャップ3だけを静電粉体塗装ガン1のガン先に装着したものを従来例として、吐出実験を行った。

この従来例の吐出実験の結果を図9に示している。外側ノズルキャップ3だけを静電粉体塗装ガン1のガン先に装着した場合の粉体塗料の吐出パターンCは、図12に示すように、扇形の広がり角が狭くて、中心部分の粉体塗料の量が多く、周辺部分が少ないので、中心部分の塗膜が厚くなり、周辺部分の塗膜が薄くなり、周辺から中心に向かって塗膜厚が急勾配になった。

【0021】

次に、図5(a)に示すように、外側ノズルキャップ3の内側に、内側ノズルキャップ5を装着し、外側ノズルキャップ3の吐出口4と内側ノズルキャップ5の吐出口6とを、図5(b)、図5(c)とを同じ向きで重なるようにした場合、外側ノズルキャップ3の吐出口4と内側ノズルキャップ5の吐出口6とが同じ向きであっても、内側ノズルキャップ5の吐出口6から吐出された粉体塗料は、外側ノズルキャップ3の内側で分散されるため、外側ノズルキャップ3の吐出口4から吐出される粉体塗料の吐出パターンAは、図6に示すように、図12の場合よりも扇形が広がり、図9に示すように、中心部分と周辺部分との膜厚差を改善することができた。

【0022】

そして、図7(a)に示すように、外側ノズルキャップ3の吐出口4と内側ノズルキャップ5の吐出口6とが直交するように重ねた場合には、内側ノズルキャップ5の吐出口6から吐出された粉体塗料は、外側ノズルキャップ3の内側で直進性が妨げられてより分散されるため、外側ノズルキャップ3の吐出口4から吐出される粉体塗料の吐出パターンBは、図8に示すように、図6の場合よりも扇形がさらに広がった柔らかな吐出パターンBとなり、図9に示すように、中心部分と周辺部分との膜厚差が最も改善された。

【0023】

以上のように、外側ノズルキャップ3の吐出口4と内側ノズルキャップ5の吐出口6との重なり角度を変化させることにより、外側ノズルキャップ3から吐出される吐出パターンを調整することができる。

【0024】

したがって、例えば、凹凸が多くて、より狭い範囲で深い場所まで粉体塗料を飛ばしたい場合には、図6に示すように、吐出パターンを若干狭めにし、反対に、平坦で広い範囲で柔かく塗装したい場合には、図8に示すように、吐出パターンを広げて、柔らかな吐出パターンにするなど、被塗物の形状や作業者の癖や好みによって、吐出パターンを調整することが可能となる。

【0025】

以上の実施形態では、外側ノズルキャップ3の吐出口4と内側ノズルキャップ5の吐出口6をスリット形状にしたが、吐出口の形状はスリット形状に限られず、例えば、外側ノズルキャップ3の吐出口4を円形にすることも可能である。

【図面の簡単な説明】

【0026】

【図1】この発明に係る粉体塗装用ノズルを装着した静電粉体塗装ガンの斜視図である。

【図2】この発明に係る粉体塗装用ノズルの分解斜視図である。

【図3】この発明に係る粉体塗装用ノズルの一部切欠横断平面図である。

【図4】図3の矢印に沿った断面図である。

【図5】(a)は外側ノズルキャップ3の吐出口4と内側ノズルキャップ5の吐出口6を同じ方向に向けて外側ノズルキャップ3内に内側ノズルキャップ5を装着した状態の正面図、(b)はその状態の外側ノズルキャップ3の正面図、(c)はその状態の内側ノズルキャップ5の正面図である。

【図6】図5の粉体塗装用ノズルの吐出パターンAを示す平面図である。

【図7】(a)は外側ノズルキャップ3の吐出口4と内側ノズルキャップ5の吐出口6を直交する方向に向けて外側ノズルキャップ3内に内側ノズルキャップ5を装着した状態の正面図、(b)はその状態の外側ノズルキャップ3の正面図、(c)はその状態の内側ノズルキャップ5の正面図である。

【図8】図7の粉体塗装用ノズルの吐出パターンBを示す平面図である。

【図9】吐出パターンの相違による膜厚差の変化を示したグラフである。

【図10】外側ノズルキャップ3のみを静電粉体塗装ガンに装着した状態を示す一部切欠横断平面図である。

【図11】図10の外側ノズルキャップ3の正面図である。

【図12】図10の粉体塗装用ノズルの吐出パターンCを示す平面図である。

【符号の説明】

【0027】

1 静電粉体塗装ガン

2 粉体塗装用ノズル

3 外側ノズルキャップ

4 吐出口

5 内側ノズルキャップ

6 吐出口

7 調整穴

8 調整棒

9 シールリング

10 電極

【技術分野】

【0001】

この発明は、静電粉体塗装ガンのガン先に装着して、吐出する粉体塗料の吐出パターンを制御する粉体塗装用ノズルに関するものである。

【背景技術】

【0002】

静電粉体塗装は、被塗物に対して静電気的に帯電した粉体塗料を吹き付け、被塗物に静電気的に粉体塗料を付着させる塗装方法であり、被塗物に付着しなかった粉体塗料を、回収して再利用することができる環境に優しい塗装方法である。

【発明の開示】

【発明が解決しようとする課題】

【0003】

ところで、静電粉体塗装では、上記のように、被塗物に付着しなかったオーバースプレー粉を回収して再利用しているが、回収粉は新粉よりも付着率が悪くなるので、被塗物への粉体塗料の塗着効率を向上させて、オーバースプレー粉をできるだけ少なくする必要がある。

【0004】

また、粉体塗装方法では、被塗物に粉体塗料を均一な厚みで、ムラなく付着させることも重要である。

【0005】

このため、静電粉体塗装ガンのガン先には、被塗物の形状に応じた最適な吐出パターンが得られるように、粉体塗装用ノズルを装着している。

【0006】

静電粉体塗装ガンのガン先に装着されるノズルとして一般的なものは、粉体塗料の吐出パターンが扇状に広がるように、吐出口をスリット形状にしたものである。粉体塗料の吐出パターンが扇状に広がるようにすると、平面部も塗装しやすく、凹凸部分への入り込みも良好である。

【0007】

ところが、スリット形状の吐出口から吐出された吐出パターンの粉体分布は、中心付近の粉体量が多く、周辺部の粉体量が少なくなるため、被塗物の中央部分の膜厚が厚くなり、周辺部の膜厚が薄くなるという傾向が強かった。

【0008】

そこで、この発明は、中心付近とその周辺部の吐出量の差が少ない吐出パターンを得ることができる粉体塗装用ノズルを提供しようとするものである。

【課題を解決するための手段】

【0009】

上記の課題を解決するために、この発明は、静電粉体塗装ガンのガン先に装着して、吐出する粉体塗料の吐出パターンを制御する粉体塗装用ノズルを、先端に吐出口を有する外側ノズルキャップと、この外側ノズルキャップの内側に装着される先端に吐出口を有する内側ノズルキャップとによって形成し、外側ノズルキャップの吐出口と、内側ノズルキャップの吐出口とを、空間をあけて重なるように配置したのである。

【0010】

かかる構成により、内側ノズルキャップの吐出口から吐出された粉体塗料は、外側ノズルキャップの吐出口から吐出されるまでの間に、外側ノズルキャップの内側で一旦分散されるため、外側ノズルキャップから吐出される粉体塗料は、吐出パターンの中心付近と周辺部とで粉体量が平均化され、中心付近の膜厚上昇を低減することができる。

【発明の効果】

【0011】

この発明によれば、以上のように、吐出パターンの中心付近と周辺部とで粉体量が平均化され、中心付近の膜厚上昇を低減することができるので、塗装作業が行い易く、塗膜厚の不均一による塗装不良を防止できる。

【発明を実施するための最良の形態】

【0012】

図1は、静電粉体塗装ガン1のガン先に装着して、吐出する粉体塗料の吐出パターンを制御する粉体塗装用ノズル2の一例を示し、図2は、分解した状態を示している。

【0013】

粉体塗装用ノズル2は、円筒部の先端を山形に形成し、その山形部分にスリット形状の吐出口4を形成した外側ノズルキャップ3と、この外側ノズルキャップ3の内側に装着される内側ノズルキャップ5とからなり、内側ノズルキャップ5も、円筒部の先端を山形に形成し、その山形部分にスリット形状の吐出口6を形成している。

【0014】

外側ノズルキャップ3と内側ノズルキャップ5は、装着状態で、図3に示すように、内側ノズルキャップ5の吐出口6と外側ノズルキャップ3の吐出口4とが所定の空間をあけて重なるように配置されている。

【0015】

上記外側ノズルキャップ3と内側ノズルキャップ5は、フッ素系樹脂によって形成している。

【0016】

内側ノズルキャップ5は、図4に示すように、外側ノズルキャップ3内で軸心を中心にして回転可能に装着され、内側ノズルキャップ5を外側ノズルキャップ3に対して回転させることができるようにしている。

【0017】

外側ノズルキャップ3の円筒部には、調整穴7が90度の範囲で形成され、この調整穴7に調整棒8を挿通し、調整棒8の先端を内側ノズルキャップ5に接続している。調整棒8を調整穴7内で移動させることにより、内側ノズルキャップ5を外側ノズルキャップ3内で90度の範囲で回転させて、外側ノズルキャップ3の吐出口4と内側ノズルキャップ5の吐出口6が同じ方向に向く図5(a)の状態から、外側ノズルキャップ3の吐出口4と内側ノズルキャップ5の吐出口6が直交する方向に向く図7(a)の状態まで、外側ノズルキャップ3の吐出口4と内側ノズルキャップ5の吐出口6との重なり状態を調整できるようにしている。

【0018】

上記外側ノズルキャップ3の円筒部の外周には、シールリング9を取り付け、静電粉体塗装ガン1のガン先との密封性を確保している。

【0019】

次に、上記外側ノズルキャップ3の吐出口4と内側ノズルキャップ5の吐出口6の幅が4.0mm、外側ノズルキャップ3の吐出口4と内側ノズルキャップ5の吐出口6との間隔を15mmにした粉体塗装用ノズル2を、コロナ放電式の静電粉体塗装ガン1のガン先に装着して、吐出実験を行った結果を示す。この実験では、図3に示すように、静電粉体塗装ガン1のコロナ電極10の先端が、内側ノズルキャップ5の吐出口6と外側ノズルキャップ3の吐出口4との間に位置させるようにした。

【0020】

図10〜図12に示すように、外側ノズルキャップ3だけを静電粉体塗装ガン1のガン先に装着したものを従来例として、吐出実験を行った。

この従来例の吐出実験の結果を図9に示している。外側ノズルキャップ3だけを静電粉体塗装ガン1のガン先に装着した場合の粉体塗料の吐出パターンCは、図12に示すように、扇形の広がり角が狭くて、中心部分の粉体塗料の量が多く、周辺部分が少ないので、中心部分の塗膜が厚くなり、周辺部分の塗膜が薄くなり、周辺から中心に向かって塗膜厚が急勾配になった。

【0021】

次に、図5(a)に示すように、外側ノズルキャップ3の内側に、内側ノズルキャップ5を装着し、外側ノズルキャップ3の吐出口4と内側ノズルキャップ5の吐出口6とを、図5(b)、図5(c)とを同じ向きで重なるようにした場合、外側ノズルキャップ3の吐出口4と内側ノズルキャップ5の吐出口6とが同じ向きであっても、内側ノズルキャップ5の吐出口6から吐出された粉体塗料は、外側ノズルキャップ3の内側で分散されるため、外側ノズルキャップ3の吐出口4から吐出される粉体塗料の吐出パターンAは、図6に示すように、図12の場合よりも扇形が広がり、図9に示すように、中心部分と周辺部分との膜厚差を改善することができた。

【0022】

そして、図7(a)に示すように、外側ノズルキャップ3の吐出口4と内側ノズルキャップ5の吐出口6とが直交するように重ねた場合には、内側ノズルキャップ5の吐出口6から吐出された粉体塗料は、外側ノズルキャップ3の内側で直進性が妨げられてより分散されるため、外側ノズルキャップ3の吐出口4から吐出される粉体塗料の吐出パターンBは、図8に示すように、図6の場合よりも扇形がさらに広がった柔らかな吐出パターンBとなり、図9に示すように、中心部分と周辺部分との膜厚差が最も改善された。

【0023】

以上のように、外側ノズルキャップ3の吐出口4と内側ノズルキャップ5の吐出口6との重なり角度を変化させることにより、外側ノズルキャップ3から吐出される吐出パターンを調整することができる。

【0024】

したがって、例えば、凹凸が多くて、より狭い範囲で深い場所まで粉体塗料を飛ばしたい場合には、図6に示すように、吐出パターンを若干狭めにし、反対に、平坦で広い範囲で柔かく塗装したい場合には、図8に示すように、吐出パターンを広げて、柔らかな吐出パターンにするなど、被塗物の形状や作業者の癖や好みによって、吐出パターンを調整することが可能となる。

【0025】

以上の実施形態では、外側ノズルキャップ3の吐出口4と内側ノズルキャップ5の吐出口6をスリット形状にしたが、吐出口の形状はスリット形状に限られず、例えば、外側ノズルキャップ3の吐出口4を円形にすることも可能である。

【図面の簡単な説明】

【0026】

【図1】この発明に係る粉体塗装用ノズルを装着した静電粉体塗装ガンの斜視図である。

【図2】この発明に係る粉体塗装用ノズルの分解斜視図である。

【図3】この発明に係る粉体塗装用ノズルの一部切欠横断平面図である。

【図4】図3の矢印に沿った断面図である。

【図5】(a)は外側ノズルキャップ3の吐出口4と内側ノズルキャップ5の吐出口6を同じ方向に向けて外側ノズルキャップ3内に内側ノズルキャップ5を装着した状態の正面図、(b)はその状態の外側ノズルキャップ3の正面図、(c)はその状態の内側ノズルキャップ5の正面図である。

【図6】図5の粉体塗装用ノズルの吐出パターンAを示す平面図である。

【図7】(a)は外側ノズルキャップ3の吐出口4と内側ノズルキャップ5の吐出口6を直交する方向に向けて外側ノズルキャップ3内に内側ノズルキャップ5を装着した状態の正面図、(b)はその状態の外側ノズルキャップ3の正面図、(c)はその状態の内側ノズルキャップ5の正面図である。

【図8】図7の粉体塗装用ノズルの吐出パターンBを示す平面図である。

【図9】吐出パターンの相違による膜厚差の変化を示したグラフである。

【図10】外側ノズルキャップ3のみを静電粉体塗装ガンに装着した状態を示す一部切欠横断平面図である。

【図11】図10の外側ノズルキャップ3の正面図である。

【図12】図10の粉体塗装用ノズルの吐出パターンCを示す平面図である。

【符号の説明】

【0027】

1 静電粉体塗装ガン

2 粉体塗装用ノズル

3 外側ノズルキャップ

4 吐出口

5 内側ノズルキャップ

6 吐出口

7 調整穴

8 調整棒

9 シールリング

10 電極

【特許請求の範囲】

【請求項1】

先端に吐出口を有する外側ノズルキャップと、この外側ノズルキャップの内側に装着される先端に吐出口を有する内側ノズルキャップとからなり、外側ノズルキャップの吐出口と、内側ノズルキャップの吐出口とを、空間をあけて重なるように配置したことを特徴とする静電粉体塗装ガンのガン先に装着して、吐出する粉体塗料の吐出パターンを制御する粉体塗装用ノズル。

【請求項2】

外側ノズルキャップの吐出口と、内側ノズルキャップの吐出口の少なくとも一方がスリット形状である請求項1記載の粉体塗装用ノズル。

【請求項3】

外側ノズルキャップと内側ノズルキャップとを互いに相対回転可能とし、外側ノズルキャップと内側ノズルキャップとの相対回転により、外側ノズルキャップの吐出口と内側ノズルキャップの吐出口との重なりを調整可能としたことを特徴とする請求項1又は2記載の粉体塗装用ノズル。

【請求項4】

内側ノズルキャップに、外側ノズルキャップに対して回転させる調整棒を設けた請求項3記載の粉体塗装用ノズル。

【請求項5】

外側ノズルキャップの吐出口と内側ノズルキャップの吐出口をスリット形状とし、外側ノズルキャップの吐出口と内側ノズルキャップの吐出口が互いに直交するように配置されている請求項1記載の粉体塗装用ノズル。

【請求項1】

先端に吐出口を有する外側ノズルキャップと、この外側ノズルキャップの内側に装着される先端に吐出口を有する内側ノズルキャップとからなり、外側ノズルキャップの吐出口と、内側ノズルキャップの吐出口とを、空間をあけて重なるように配置したことを特徴とする静電粉体塗装ガンのガン先に装着して、吐出する粉体塗料の吐出パターンを制御する粉体塗装用ノズル。

【請求項2】

外側ノズルキャップの吐出口と、内側ノズルキャップの吐出口の少なくとも一方がスリット形状である請求項1記載の粉体塗装用ノズル。

【請求項3】

外側ノズルキャップと内側ノズルキャップとを互いに相対回転可能とし、外側ノズルキャップと内側ノズルキャップとの相対回転により、外側ノズルキャップの吐出口と内側ノズルキャップの吐出口との重なりを調整可能としたことを特徴とする請求項1又は2記載の粉体塗装用ノズル。

【請求項4】

内側ノズルキャップに、外側ノズルキャップに対して回転させる調整棒を設けた請求項3記載の粉体塗装用ノズル。

【請求項5】

外側ノズルキャップの吐出口と内側ノズルキャップの吐出口をスリット形状とし、外側ノズルキャップの吐出口と内側ノズルキャップの吐出口が互いに直交するように配置されている請求項1記載の粉体塗装用ノズル。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【公開番号】特開2009−219985(P2009−219985A)

【公開日】平成21年10月1日(2009.10.1)

【国際特許分類】

【出願番号】特願2008−65853(P2008−65853)

【出願日】平成20年3月14日(2008.3.14)

【出願人】(000117009)旭サナック株式会社 (194)

【Fターム(参考)】

【公開日】平成21年10月1日(2009.10.1)

【国際特許分類】

【出願日】平成20年3月14日(2008.3.14)

【出願人】(000117009)旭サナック株式会社 (194)

【Fターム(参考)】

[ Back to top ]