自動車用シリンダヘッドガスケット

【課題】全域に亙ってシール面圧が均一で、ビード部のへたり及びビード周囲の磨耗も無く、打ち抜き成型時に弓状変形を起こさないシリンダヘッドガスケットの提供。

【解決手段】アッパープレート(1A)及びロワープレート(2A)の端部を包囲するグロメット(3A、3B)を有し、該グロメット(3A、3B)にはビード(32、34)が設けられており、該ビード(32、34)は、グロメット(3A、3B)がシリンダヘッド(CH)とシリンダブロック(CB)により圧縮された際にシリンダヘッド又はシリンダブロックと線接触(Lc)してシールする機能を有している。

【解決手段】アッパープレート(1A)及びロワープレート(2A)の端部を包囲するグロメット(3A、3B)を有し、該グロメット(3A、3B)にはビード(32、34)が設けられており、該ビード(32、34)は、グロメット(3A、3B)がシリンダヘッド(CH)とシリンダブロック(CB)により圧縮された際にシリンダヘッド又はシリンダブロックと線接触(Lc)してシールする機能を有している。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、自動車用エンジンのシリンダヘッドガスケットに関する。

【背景技術】

【0002】

図10は、従来技術に係るシリンダヘッドガスケットの一例を、断面で示している。

図10において、シリンダヘッドガスケット110は、アッパープレート1と、ロワープレート2と、グロメット3と、第1の芯材4と、第2の芯材5とを有している。

【0003】

図10におけるアッパープレート1の左端には、上方へ凸になるように半円弧状のビード16が形成されている。そして、図10におけるアッパープレート1の右端には、上方へ凸になるように波状のビード15が形成されている。アッパープレート1における長手方向(図10の左右方向)中央には、平面部12が形成されている。

図10において、ロワープレート2の左端には、下方に凸になるように半円弧状のビード26が形成されている。また、ビード26より右側には平面部22が形成されている。図10における平面部22の右端側は、横向きに配置したU字状となる様に、板端部が折り返されている。

【0004】

アッパープレート1の平面部12と、ロワープレートの平面部22との間には、第1の芯材4と、第2の芯材5とが、アッパープレート1及びロワープレート2に挟持されるように介装されている。

第2の芯材5の右端側には、ビード52が形成されている。ビード52は、アッパープレート1の右端側のビード15と対称形である。

【0005】

アッパープレート1の左端のビード16とロワープレート2の左端のビード26とは、横向きに配置したU字状のグロメット3の内部に挿入され、グロメット3の内部において、グロメット3に接触するように構成されている。

また、アッパープレート1の右端のビード15と第2の芯材のビード52とは、図示しないエンジンに当該ガスケットが装着された際には、ロワープレート2の右端側のU字状をした部分24の内部に接触するように構成されている。

【0006】

図13は、4層構造のシリンダヘッドガスケット110も含めたガスケットを上方から見た状態を部分的に示している。そして、図13のX−X断面矢視図が図10でもある。

図13において、符号200はシリンダボアを示し、符号300は冷却水の通過する水孔を示している。

【0007】

図10のシリンダヘッドガスケット110では、新品時には全体が上下方向に圧縮されシール性は確保できる。

しかし、使用時間が経過したり、繰り返し使用をした場合には、図11に示すように、ビード16、26がへたり、シール部の厚みT1が、ベース部Dの厚みT2より小さくなり、グロメット3側におけるシール性を損なう恐れがある。

【0008】

図12は、図11で示すガスケット110とは異なるタイプのシリンダヘッドガスケット120の断面(図13におけるX−X断面矢視図)を示している。

図12において、シリンダヘッドガスケット120は、芯材50と、芯材50の上方に配置されたアッパープレート10と、芯材50の下方に配置されたロワープレート20と、芯材50の右端をカバーするグロメット3とで構成されている。

【0009】

アッパープレート10は、グロメット3とは反対側の端部に、ハーフビード10bが形成されている。そのハーフビード10bは、芯材50と離隔するように配置されている。

ロワープレート20もハーフビード20bを有しており、アッパープレート10と同様の形状である。ロワープレーと20は、芯材50に対して、アッパープレート10と対称になるように配置されている。

【0010】

図12において、芯材50の右端には波型のビード50bが形成され、このビード50bはグロメット3の内部に挿入されている。

【0011】

図10において、シリンダヘッドガスケット110は、水孔(図13の300)のシールが、フルビード16、26とグロメット3によって為される。

しかし、フルビード16、26を潰すために、シリンダブロックとシリンダヘッドとを締結する締結ボルトの軸力が使用されてしまい、当該ボルトの軸力が、シール面圧の向上に費やされない、という問題を有している。

【0012】

その他にも、複数層構造のシリンダガスケットが開示されている(例えば、特許文献1参照)。

しかし、当該従来技術(特許文献1)は、複数層の一部に空隙が残されることによる燃焼ガスの吹き抜けを防止することを目的としてので、上述した問題の解決には直接は寄与しない。

また、グロメット周辺のビードを有する部分は、使用期間や使用回数が増加するに連れて、ビードの(へたりも含む)変形が進み、当該変形により、ガス漏れが生じる恐れがある。

【特許文献1】特開2001−263491号公報

【発明の開示】

【発明が解決しようとする課題】

【0013】

本発明は上述した従来技術の問題点に鑑みて提案されたものであり、使用期間や使用回数が増加することによりへたりや磨耗が生じても、ガスケット全域に亘ってシール面圧が均一で、シール性が維持出来る様なシリンダヘッドガスケットの提供を目的としている。

【課題を解決するための手段】

【0014】

本発明の自動車用シリンダヘッドガスケット(101、102)は、アッパープレート(1A:シリンダヘッド側プレート)と、ロワープレート(2A:シリンダブロック側プレート)と、アッパープレート及びロワープレートの端部を包囲するグロメット(3A、3B)とを有し、該グロメット(3A、3B)にはビード(32、34)が設けられており、該ビード(32、34)は、グロメット(3A、3B)がシリンダヘッド(CH)とシリンダブロック(CB)により圧縮された際にシリンダヘッド(CH)又はシリンダブロック(CB)と線接触してシールする機能を有していることを特徴としている(請求項1)。

【0015】

本発明において、グロメット(3A)に設けられたビード(32)はハーフビードであるのが好ましい(請求項2)。

【0016】

また、グロメット(3B)に設けられたビード(34)はフルビードであるのが好ましい(請求項3)。

【0017】

あるいは、本発明の自動車用シリンダヘッドガスケット(103、104)は、アッパープレート(1B)のグロメット(3C)で包囲されていない領域にフルビード(17)を設けているのが好ましい(請求項4)。

【0018】

そして、本発明の自動車用シリンダヘッドガスケット(103)は、ロワープレート(2B)のグロメット(3C)で包囲されていない領域にフルビード(27)を設けているのが好ましい(請求項5)。

【0019】

また、本発明の自動車用シリンダヘッドガスケット(103、104)は、アッパープレート(1B)と、ロワープレート(2B、2C)と、アッパープレート及びロワープレートの端部を包囲するグロメット(3C)とを有し、アッパープレート及び/又はロワープレートのグロメットで包囲されていない領域にはフルビード(17及び/又は27)が設けられており、該フルビード(17及び/又は27)は、シリンダヘッド(CH)とシリンダブロック(CB)により圧縮された際にシリンダヘッド(CH)又はシリンダブロック(CB)と線接触してシールする機能を有していることを特徴としている(請求項6)。

【0020】

ここで、ビードを設ける部材は、(例えば、SUS304等の)板材から打ち抜いた後に、ビードを形成する加工を行う前の段階で、平坦な状態となる様にプリセット加工(図9)を施した素材で構成されているのが好ましい(請求項7)。

【0021】

そして、前記ビード(31、15、52)を設けた部材(3A、1A、5)の表面に耐熱塗料(例えば、アルミニウム粉末)をコーティング(6)しているのが好ましい(請求項8)。

【発明の効果】

【0022】

上述する構成を具備する本発明の自動車用ヘッドガスケット(101、102)によれば、グロメット(3A、3B)にはビード(32、34)が設けられており、該ビード(32、34)は、グロメット(3A、3B)がシリンダヘッド(CH)とシリンダブロック(CB)により圧縮された際にシリンダヘッド又はシリンダブロックと線接触してシールする機能を有しているので、アッパープレート(1A:シリンダヘッド側プレート)とロワープレート(2A:シリンダブロック側プレート)のグロメット(3A、3B)で包囲されている領域にフルビードを設けなくても、十分なシール性を得ることが出来る。

【0023】

そして、アッパープレート(1A:シリンダヘッド側プレート)とロワープレート(2A:シリンダブロック側プレート)のグロメット(3A、3B)で包囲されている領域のフルビードを廃止することにより、締結付用ボルトの軸力により当該フルビード(アッパープレートとロワープレートのグロメットで包囲された領域内のフルビード)を変形させる必要がなくなり、締結付用ボルトの軸力を、ガスケットの面圧の確保へ十分に割り当てることが出来る。

そのため、ガスケットの面圧低下の恐れが解消される。

【0024】

本発明において、アッパープレート(1B)及び/又はロワープレート(2B)のグロメット(3C)で包囲されていない領域にフルビード(17、27)を設ければ(請求項4〜請求項6)、シリンダヘッドガスケットを複数回に亘って使用した後においても、アッパープレート(1B)及び/又はロワープレート(2B)のグロメットで包囲されていない領域に設けたフルビード(17、27)がシリンダヘッド(CH)及び/又はシリンダブロック(CB)と線接触(RC)することにより、シール性を確保することが出来る。

その結果、シリンダヘッドガスケットを複数回に亘って使用した後においても、水孔や油孔等からの漏れを確実に防止することが出来る。そのため、非常に経済的である。

【0025】

また本発明において、ビードを設ける部材を(例えば、SUS304等の)板材から打ち抜いた後に、ビードを形成する加工を行う前の段階で、平坦な状態となる様にプリセット加工(図9)を施した素材で構成すれば(請求項7)、ビードを設ける部材が湾曲した形状となることが防止され、湾曲した部材を平坦にすることに締結用ボルトの軸力を費やしてしまう必要がなくなる。換言すれば、締結用ボルトの軸力を、ガスケットに面圧を作用させるのに必要な力として、十分に利用することが出来る。

【0026】

さらに本発明において、前記ビード(31、15、52)を設けた部材(3A、1A、5)の表面に耐熱塗料(例えば、アルミニウム粉末)をコーティング(6)すれば(請求項8)、耐熱塗料を塗布することにより面圧が向上するのでビードシール性が向上する。

それに加えて、当該耐熱塗料が衝撃緩和材として作用するので、ビードを設けた部分周辺の摩耗が抑制される。

【発明を実施するための最良の形態】

【0027】

以下、添付図面を参照して、本発明の実施形態について説明する。

先ず、図1及び図2を参照して、本発明の第1実施形態について説明する。

【0028】

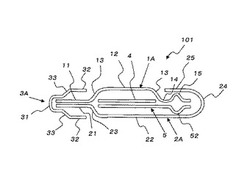

図1において、全体を符号101で示すシリンダヘッドガスケットは、アッパープレート1Aと、ロワープレート2Aと、グロメット3Aと、第1の芯材4と、第2の芯材5とを備えている。

【0029】

アッパープレート1Aは、左端の平坦部11と、中央の突出平面部12と、右端のビード(上方に凸となる波状のフルビード)15とを有している。

平坦部11と突出平面部12とは、傾斜部13で連続している。また、突出平面部12と右端のビード15とは、傾斜部13及び鞍部14で連続している。

【0030】

ロワープレート2Aは、左端の平坦部21と、中央の突出平面部22とを有し、突出平面部22の右端側は、横向きのU字状に形成された部分24で、板端部が上方で左を向くように折り返されている(符号25)。平坦部21と突出平面部22は、傾斜部23で連続している。

【0031】

シリンダヘッドガスケット101がシリンダヘッドCHとシリンダブロックCBとによって潰された状態が、図2で示されている。

図2を参照すると明らかな様に、シリンダヘッドガスケット101がシリンダヘッドCHとシリンダブロックCBとによって潰された状態において、アッパープレート1AはシリンダヘッドCH下面に当接し、ロワープレート2AはシリンダブロックCB上面に当接する。

【0032】

再び図1において、アッパープレート1Aの突出平面部12と、ロワープレート2Aの突出平面部22との間には、第1の芯材4と、第2の芯材5とが、アッパープレート1A及びロワープレート2Aに挟持されるように介装されている。

第2の芯材5の図1における右端側には、ビード52が形成されている。ビード52は、アッパープレート1Aの図1における右端側のビード15と、対称形に形成されている。

【0033】

図1において、グロメット3Aは、図1では図示しない水平中心軸に対して、線対称に構成されている。

グロメット3Aは、横向きに配置したU字状の部分31と、U字の開放端部から拡幅する方向に延在する斜面33と、斜面33に連続するハーフビード32とで構成されている。

【0034】

上述した様に、図2は、シリンダガスケット101を、エンジンに装着した状態を示している。即ち、シリンダガスケット101は、シリンダブロックCB上面と、シリンダヘッドCH下面に挟まれ、図示しないヘッドボルトでシリンダヘッドCHをシリンダブロックCBに固定した状態を示している。

図2において、グロメット3Aは、斜面33とハーフビード32の変曲点aがグロメット3Aにおける最上部となって、シリンダヘッドCHの下面及びシリンダブロックCBの上面と線接触している。

また、ハーフビード31の端部の内側コーナーbが、アッパープレート1Aの平坦部11及びロワープレート2Aの平坦部21と線接触している。

【0035】

上述した第1実施形態に係るシリンダヘッドガスケット101によれば、グロメット3Aにはビード(ハーフビード)32が設けられている。

ハーフビード32は、グロメット3AがシリンダヘッドCH下面とシリンダブロックCB上面により圧縮された際に、斜面33とハーフビード32の変曲点aがシリンダヘッドCHの下面及びシリンダブロックCBの上面と線接触して、十分なシール性を発揮する。

そのため、アッパープレート1Aとロワープレート2Aのグロメット3Aで包囲されている領域にフルビードを設けなくても、シリンダヘッドガスケット101は、十分なシール性を得ることが出来る。

【0036】

アッパープレート1Aとロワープレート2Aのグロメット3Aで包囲されている領域のフルビードを廃止したことにより、図示しない締結付用ボルト(ヘッドボルト)の軸力により(グロメット3Aで包囲された領域内の)フルビードを変形させる必要がなくなり、ヘッドボルトの軸力を、ガスケットの面圧の確保へ十分に割り当てることが出来る。

そのため、ガスケットの面圧低下の恐れが解消される。

【0037】

次に、図3を参照して、本発明の第2実施形態を説明する。

図1の第1実施形態のシリンダヘッドガスケット101は、グロメット3Aの上下にハーフビード31を形成している。

これに対して、図3で示す第2実施形態のシリンダヘッドガスケット102は、グロメット3Bの上下に三角波状のフルビード34を形成した実施形態である。

【0038】

第3実施形態によれば、グロメット3BがシリンダヘッドCH下面とシリンダブロックCB上面により圧縮された際に、三角波状のフルビード34により、より強力なシール性を発揮することが出来る。

図3の第3実施形態におけるその他の構成及び作用効果については、図1、図2の第1実施形態と同様である。

【0039】

次に、図4、図5に基づいて、本発明の第3実施形態を説明する。

図5で示す様に、シリンダヘッドガスケット103のアッパープレート1Bにおいて、図5における左側のグロメット3C内に挿入される部分16に隣接して、波状のフルビード17が形成されている。換言すれば、アッパープレート1Bの中央平面部12と、グロメット3C内に挿入される部分16との間において、グロメット3Cに挿入されない領域には、波状のフルビード17が形成されている。

【0040】

ロワープレート2Bにおいても、ロワープレート2Bの中央平面部22とグロメット3C内に挿入される部分26との間において、グロメット3Cに挿入されない領域に波状のフルビード27が形成されている。

【0041】

グロメット3C内において、アッパープレート1Bの部分16の頂部16tと、ロワープレート2Bの部分26の頂部26tは、グロメット3Cの内側でグロメット3Cに接している。グロメット3Cは、U字状をしており、その端部にはビードは形成されていない。

【0042】

アッパープレート1Bの中央寄りのフルビード17は、シリンダヘッドの下面と接触し、ロワープレート2Bの中央寄りのフルビード27は、シリンダブロックの上面に接触するように構成されている。

【0043】

上述した構成を具備した図5の第3実施形態によれば、アッパープレート1B及びロワープレート2Bのグロメット3Cで包囲されていない領域にフルビード17、27を設けている。そのため、ヘッドガスケットを複数回に亘って使用した後においても、アッパープレート1B及びロワープレート2Bのグロメット3Cで包囲されていない領域に設けたフルビード17、27が、シリンダヘッド及びシリンダブロックと線接触することにより、シール性を確保することが出来る。

図4におけるラインLcが、フルビード17、27がシリンダヘッド及びシリンダブロックと線接触している状態を示している。

【0044】

フルビード17、27がシリンダヘッド及びシリンダブロックと線接触する結果、ヘッドガスケット103を複数回に亘って使用した後においても、水孔(図4の符号300参照)や油孔等からの漏れを確実に防止することが出来る。そのため、非常に経済的である。

なお、図4における符号200は、シリンダボアを示している。

【0045】

図4、図5の第3実施形態におけるその他の構成及び作用効果は、図1〜図3の実施形態と同様である。

【0046】

次に、図6に基づいて第4実施形態を説明する。

図6の第4実施形態のシリンダヘッドガスケット104は、図5の第3実施形態のシリンダガスケット103に対して、ロワープレート2Bにおけるフルビード27を廃止している。

図6の第4実施形態におけるその他の構成及び作用効果は、図4、図5の第3実施形態と同様である。

【0047】

図示はされていないが、図5の第3実施形態のシリンダガスケット103から、アッパープレート1Bのフルビード17のみを廃止することも可能である。

【0048】

次に、図7を参照して、第5実施形態を説明する。

図7の第5実施形態のシリンダヘッドガスケット105は、図1の第1実施形態のガスケット101を部分的に、耐熱性塗料であるアルミニウム粉末でコーティング(6)した実施形態である。

詳細には、図7において、グロメット3Aのハーフビード32及びその近傍と、アッパープレート1Aの右端のフルビード15及びその近傍と、第2の芯材5の右端のフルビード52及びその近傍とを、耐熱性塗料であるアルミニウム粉末でコーティング(6)している。

【0049】

上記構成の第5実施形態では、前記ビード32、15、52を設けた部材3A、1A、5の表面に耐熱塗料(例えば、アルミニウム粉末)をコーティング(6)することにより、面圧が向上し、ビードによるシール性が向上する。

それに加えて、当該耐熱塗料が衝撃緩和材として作用するので、ビードを設けた部分周辺の摩耗が抑制される。

図7の第5実施形態は、図1〜図6の実施形態と組み合わせることが可能である。

【0050】

図8、図9を参照して、第6実施形態を説明する。

図8、図9の第6実施形態では、特に、ガスケットに符号を付してはいない。

材料が例えばSUS(ステンレス鋼板の1種)である場合、係る材料製の板材を打ち抜く場合、例えばガスケットにおける2つのシリンダボア200間の部位22(図8参照)においては、図9で示す様に材料が伸びきらない。そのため、部位22は弓状に反ってしまい(あるい、延び切れないで亀裂が生じ)、そのままでは、図8のボア200、200間のシール性が損なわれる場合がある。

【0051】

従来技術では、打ち抜き工程の後、ビード成型工程を経てガスケットを製造していた。その際に、図14で示す様に、ボア間に相当する領域に反り(湾曲)が生じてしまう、という問題を有している。

係る反り(湾曲)が生じてしまうと、シリンダヘッドとシリンダブロックとを締結するボルトの軸力が、当該反った(湾曲した)部材の反発力に抗することに費やされてしまい、シール面圧のために有効に用いられない恐れがある。

【0052】

それに対して、図9の第6実施形態では、個々の部材の打ち抜き工程とビード成型工程の間にプリセット加工を追加している。プリセット加工は、例えば、打ちぬいた板材の、ボア間に相当する領域に生じた反り(湾曲)を、プレス機(鍛造)にかけて、平らに矯正するものである。

【0053】

上記工程を実行することにより、ビードを設ける部材を、例えばSUS304等で構成した場合でも、板材から打ち抜いた後に、ビードを形成する加工を行う前の段階で、平坦な状態となる様にプリセット加工(図9)を施しているので、ビードを設ける部材が湾曲した形状とならない。その結果、湾曲した部材を平坦にすることに締結用ボルトの軸力を費やしてしまう必要がなくなる。

換言すれば、締結用ボルトの軸力を、ガスケットに面圧を作用させるのに必要な力として、十分に利用することが出来る。

【0054】

図8、図9の第6実施形態は、図1〜図7の実施形態と組み合わせることが可能である。

【0055】

図示の実施形態はあくまでも例示であり、本発明の技術的範囲を限定する趣旨の記述ではない旨を付記する。

【図面の簡単な説明】

【0056】

【図1】本発明の第1実施形態の構成を説明する断面図。

【図2】第1実施形態のシリンダヘッドガスケットをエンジンに装着した状態を示す図。

【図3】本発明の第2実施形態の構成を説明する断面図。

【図4】本発明の第3実施形態の構成を説明する断面図。

【図5】図4の断面を含むシリンダヘッドガスケットの平面図。

【図6】本発明の第4実施形態の構成を説明する断面図。

【図7】本発明の第5実施形態の構成を説明する断面図

【図8】本発明の第6実施形態を説明する断面図。

【図9】第6実施形態で実施されるプリセット加工を示す工程図。

【図10】従来技術に係るシリンダヘッドガスケットの一例を示す断面図。

【図11】図10のガスケットに「へたり」が生じた状態を示す図。

【図12】従来技術に係るシリンダヘッドガスケットの他の例を示す断面図。

【図13】図12の断面を含むシリンダヘッドガスケットの平面図。

【図14】従来技術においてボア間に湾曲部が生じることを説明する平面図。

【符号の説明】

【0057】

1A、1B・・・アッパープレート

2A〜2C・・・ロワープレート

3A〜3C・・・グロメット

4・・・第1の芯材

5・・・第2の芯材

6・・・耐熱塗料のコーティング

15、16・・・ビード/フルビード

26・・・ビード/フルビード

32・・・ビード/ハーフビード

34・・・ビード/フルビード

52・・・ビード/フルビード

101〜105・・・シリンダヘッドガスケット

200・・・ボア

300・・・水孔

CH・・・シリンダヘッド

CB・・・シリンダブロック

【技術分野】

【0001】

本発明は、自動車用エンジンのシリンダヘッドガスケットに関する。

【背景技術】

【0002】

図10は、従来技術に係るシリンダヘッドガスケットの一例を、断面で示している。

図10において、シリンダヘッドガスケット110は、アッパープレート1と、ロワープレート2と、グロメット3と、第1の芯材4と、第2の芯材5とを有している。

【0003】

図10におけるアッパープレート1の左端には、上方へ凸になるように半円弧状のビード16が形成されている。そして、図10におけるアッパープレート1の右端には、上方へ凸になるように波状のビード15が形成されている。アッパープレート1における長手方向(図10の左右方向)中央には、平面部12が形成されている。

図10において、ロワープレート2の左端には、下方に凸になるように半円弧状のビード26が形成されている。また、ビード26より右側には平面部22が形成されている。図10における平面部22の右端側は、横向きに配置したU字状となる様に、板端部が折り返されている。

【0004】

アッパープレート1の平面部12と、ロワープレートの平面部22との間には、第1の芯材4と、第2の芯材5とが、アッパープレート1及びロワープレート2に挟持されるように介装されている。

第2の芯材5の右端側には、ビード52が形成されている。ビード52は、アッパープレート1の右端側のビード15と対称形である。

【0005】

アッパープレート1の左端のビード16とロワープレート2の左端のビード26とは、横向きに配置したU字状のグロメット3の内部に挿入され、グロメット3の内部において、グロメット3に接触するように構成されている。

また、アッパープレート1の右端のビード15と第2の芯材のビード52とは、図示しないエンジンに当該ガスケットが装着された際には、ロワープレート2の右端側のU字状をした部分24の内部に接触するように構成されている。

【0006】

図13は、4層構造のシリンダヘッドガスケット110も含めたガスケットを上方から見た状態を部分的に示している。そして、図13のX−X断面矢視図が図10でもある。

図13において、符号200はシリンダボアを示し、符号300は冷却水の通過する水孔を示している。

【0007】

図10のシリンダヘッドガスケット110では、新品時には全体が上下方向に圧縮されシール性は確保できる。

しかし、使用時間が経過したり、繰り返し使用をした場合には、図11に示すように、ビード16、26がへたり、シール部の厚みT1が、ベース部Dの厚みT2より小さくなり、グロメット3側におけるシール性を損なう恐れがある。

【0008】

図12は、図11で示すガスケット110とは異なるタイプのシリンダヘッドガスケット120の断面(図13におけるX−X断面矢視図)を示している。

図12において、シリンダヘッドガスケット120は、芯材50と、芯材50の上方に配置されたアッパープレート10と、芯材50の下方に配置されたロワープレート20と、芯材50の右端をカバーするグロメット3とで構成されている。

【0009】

アッパープレート10は、グロメット3とは反対側の端部に、ハーフビード10bが形成されている。そのハーフビード10bは、芯材50と離隔するように配置されている。

ロワープレート20もハーフビード20bを有しており、アッパープレート10と同様の形状である。ロワープレーと20は、芯材50に対して、アッパープレート10と対称になるように配置されている。

【0010】

図12において、芯材50の右端には波型のビード50bが形成され、このビード50bはグロメット3の内部に挿入されている。

【0011】

図10において、シリンダヘッドガスケット110は、水孔(図13の300)のシールが、フルビード16、26とグロメット3によって為される。

しかし、フルビード16、26を潰すために、シリンダブロックとシリンダヘッドとを締結する締結ボルトの軸力が使用されてしまい、当該ボルトの軸力が、シール面圧の向上に費やされない、という問題を有している。

【0012】

その他にも、複数層構造のシリンダガスケットが開示されている(例えば、特許文献1参照)。

しかし、当該従来技術(特許文献1)は、複数層の一部に空隙が残されることによる燃焼ガスの吹き抜けを防止することを目的としてので、上述した問題の解決には直接は寄与しない。

また、グロメット周辺のビードを有する部分は、使用期間や使用回数が増加するに連れて、ビードの(へたりも含む)変形が進み、当該変形により、ガス漏れが生じる恐れがある。

【特許文献1】特開2001−263491号公報

【発明の開示】

【発明が解決しようとする課題】

【0013】

本発明は上述した従来技術の問題点に鑑みて提案されたものであり、使用期間や使用回数が増加することによりへたりや磨耗が生じても、ガスケット全域に亘ってシール面圧が均一で、シール性が維持出来る様なシリンダヘッドガスケットの提供を目的としている。

【課題を解決するための手段】

【0014】

本発明の自動車用シリンダヘッドガスケット(101、102)は、アッパープレート(1A:シリンダヘッド側プレート)と、ロワープレート(2A:シリンダブロック側プレート)と、アッパープレート及びロワープレートの端部を包囲するグロメット(3A、3B)とを有し、該グロメット(3A、3B)にはビード(32、34)が設けられており、該ビード(32、34)は、グロメット(3A、3B)がシリンダヘッド(CH)とシリンダブロック(CB)により圧縮された際にシリンダヘッド(CH)又はシリンダブロック(CB)と線接触してシールする機能を有していることを特徴としている(請求項1)。

【0015】

本発明において、グロメット(3A)に設けられたビード(32)はハーフビードであるのが好ましい(請求項2)。

【0016】

また、グロメット(3B)に設けられたビード(34)はフルビードであるのが好ましい(請求項3)。

【0017】

あるいは、本発明の自動車用シリンダヘッドガスケット(103、104)は、アッパープレート(1B)のグロメット(3C)で包囲されていない領域にフルビード(17)を設けているのが好ましい(請求項4)。

【0018】

そして、本発明の自動車用シリンダヘッドガスケット(103)は、ロワープレート(2B)のグロメット(3C)で包囲されていない領域にフルビード(27)を設けているのが好ましい(請求項5)。

【0019】

また、本発明の自動車用シリンダヘッドガスケット(103、104)は、アッパープレート(1B)と、ロワープレート(2B、2C)と、アッパープレート及びロワープレートの端部を包囲するグロメット(3C)とを有し、アッパープレート及び/又はロワープレートのグロメットで包囲されていない領域にはフルビード(17及び/又は27)が設けられており、該フルビード(17及び/又は27)は、シリンダヘッド(CH)とシリンダブロック(CB)により圧縮された際にシリンダヘッド(CH)又はシリンダブロック(CB)と線接触してシールする機能を有していることを特徴としている(請求項6)。

【0020】

ここで、ビードを設ける部材は、(例えば、SUS304等の)板材から打ち抜いた後に、ビードを形成する加工を行う前の段階で、平坦な状態となる様にプリセット加工(図9)を施した素材で構成されているのが好ましい(請求項7)。

【0021】

そして、前記ビード(31、15、52)を設けた部材(3A、1A、5)の表面に耐熱塗料(例えば、アルミニウム粉末)をコーティング(6)しているのが好ましい(請求項8)。

【発明の効果】

【0022】

上述する構成を具備する本発明の自動車用ヘッドガスケット(101、102)によれば、グロメット(3A、3B)にはビード(32、34)が設けられており、該ビード(32、34)は、グロメット(3A、3B)がシリンダヘッド(CH)とシリンダブロック(CB)により圧縮された際にシリンダヘッド又はシリンダブロックと線接触してシールする機能を有しているので、アッパープレート(1A:シリンダヘッド側プレート)とロワープレート(2A:シリンダブロック側プレート)のグロメット(3A、3B)で包囲されている領域にフルビードを設けなくても、十分なシール性を得ることが出来る。

【0023】

そして、アッパープレート(1A:シリンダヘッド側プレート)とロワープレート(2A:シリンダブロック側プレート)のグロメット(3A、3B)で包囲されている領域のフルビードを廃止することにより、締結付用ボルトの軸力により当該フルビード(アッパープレートとロワープレートのグロメットで包囲された領域内のフルビード)を変形させる必要がなくなり、締結付用ボルトの軸力を、ガスケットの面圧の確保へ十分に割り当てることが出来る。

そのため、ガスケットの面圧低下の恐れが解消される。

【0024】

本発明において、アッパープレート(1B)及び/又はロワープレート(2B)のグロメット(3C)で包囲されていない領域にフルビード(17、27)を設ければ(請求項4〜請求項6)、シリンダヘッドガスケットを複数回に亘って使用した後においても、アッパープレート(1B)及び/又はロワープレート(2B)のグロメットで包囲されていない領域に設けたフルビード(17、27)がシリンダヘッド(CH)及び/又はシリンダブロック(CB)と線接触(RC)することにより、シール性を確保することが出来る。

その結果、シリンダヘッドガスケットを複数回に亘って使用した後においても、水孔や油孔等からの漏れを確実に防止することが出来る。そのため、非常に経済的である。

【0025】

また本発明において、ビードを設ける部材を(例えば、SUS304等の)板材から打ち抜いた後に、ビードを形成する加工を行う前の段階で、平坦な状態となる様にプリセット加工(図9)を施した素材で構成すれば(請求項7)、ビードを設ける部材が湾曲した形状となることが防止され、湾曲した部材を平坦にすることに締結用ボルトの軸力を費やしてしまう必要がなくなる。換言すれば、締結用ボルトの軸力を、ガスケットに面圧を作用させるのに必要な力として、十分に利用することが出来る。

【0026】

さらに本発明において、前記ビード(31、15、52)を設けた部材(3A、1A、5)の表面に耐熱塗料(例えば、アルミニウム粉末)をコーティング(6)すれば(請求項8)、耐熱塗料を塗布することにより面圧が向上するのでビードシール性が向上する。

それに加えて、当該耐熱塗料が衝撃緩和材として作用するので、ビードを設けた部分周辺の摩耗が抑制される。

【発明を実施するための最良の形態】

【0027】

以下、添付図面を参照して、本発明の実施形態について説明する。

先ず、図1及び図2を参照して、本発明の第1実施形態について説明する。

【0028】

図1において、全体を符号101で示すシリンダヘッドガスケットは、アッパープレート1Aと、ロワープレート2Aと、グロメット3Aと、第1の芯材4と、第2の芯材5とを備えている。

【0029】

アッパープレート1Aは、左端の平坦部11と、中央の突出平面部12と、右端のビード(上方に凸となる波状のフルビード)15とを有している。

平坦部11と突出平面部12とは、傾斜部13で連続している。また、突出平面部12と右端のビード15とは、傾斜部13及び鞍部14で連続している。

【0030】

ロワープレート2Aは、左端の平坦部21と、中央の突出平面部22とを有し、突出平面部22の右端側は、横向きのU字状に形成された部分24で、板端部が上方で左を向くように折り返されている(符号25)。平坦部21と突出平面部22は、傾斜部23で連続している。

【0031】

シリンダヘッドガスケット101がシリンダヘッドCHとシリンダブロックCBとによって潰された状態が、図2で示されている。

図2を参照すると明らかな様に、シリンダヘッドガスケット101がシリンダヘッドCHとシリンダブロックCBとによって潰された状態において、アッパープレート1AはシリンダヘッドCH下面に当接し、ロワープレート2AはシリンダブロックCB上面に当接する。

【0032】

再び図1において、アッパープレート1Aの突出平面部12と、ロワープレート2Aの突出平面部22との間には、第1の芯材4と、第2の芯材5とが、アッパープレート1A及びロワープレート2Aに挟持されるように介装されている。

第2の芯材5の図1における右端側には、ビード52が形成されている。ビード52は、アッパープレート1Aの図1における右端側のビード15と、対称形に形成されている。

【0033】

図1において、グロメット3Aは、図1では図示しない水平中心軸に対して、線対称に構成されている。

グロメット3Aは、横向きに配置したU字状の部分31と、U字の開放端部から拡幅する方向に延在する斜面33と、斜面33に連続するハーフビード32とで構成されている。

【0034】

上述した様に、図2は、シリンダガスケット101を、エンジンに装着した状態を示している。即ち、シリンダガスケット101は、シリンダブロックCB上面と、シリンダヘッドCH下面に挟まれ、図示しないヘッドボルトでシリンダヘッドCHをシリンダブロックCBに固定した状態を示している。

図2において、グロメット3Aは、斜面33とハーフビード32の変曲点aがグロメット3Aにおける最上部となって、シリンダヘッドCHの下面及びシリンダブロックCBの上面と線接触している。

また、ハーフビード31の端部の内側コーナーbが、アッパープレート1Aの平坦部11及びロワープレート2Aの平坦部21と線接触している。

【0035】

上述した第1実施形態に係るシリンダヘッドガスケット101によれば、グロメット3Aにはビード(ハーフビード)32が設けられている。

ハーフビード32は、グロメット3AがシリンダヘッドCH下面とシリンダブロックCB上面により圧縮された際に、斜面33とハーフビード32の変曲点aがシリンダヘッドCHの下面及びシリンダブロックCBの上面と線接触して、十分なシール性を発揮する。

そのため、アッパープレート1Aとロワープレート2Aのグロメット3Aで包囲されている領域にフルビードを設けなくても、シリンダヘッドガスケット101は、十分なシール性を得ることが出来る。

【0036】

アッパープレート1Aとロワープレート2Aのグロメット3Aで包囲されている領域のフルビードを廃止したことにより、図示しない締結付用ボルト(ヘッドボルト)の軸力により(グロメット3Aで包囲された領域内の)フルビードを変形させる必要がなくなり、ヘッドボルトの軸力を、ガスケットの面圧の確保へ十分に割り当てることが出来る。

そのため、ガスケットの面圧低下の恐れが解消される。

【0037】

次に、図3を参照して、本発明の第2実施形態を説明する。

図1の第1実施形態のシリンダヘッドガスケット101は、グロメット3Aの上下にハーフビード31を形成している。

これに対して、図3で示す第2実施形態のシリンダヘッドガスケット102は、グロメット3Bの上下に三角波状のフルビード34を形成した実施形態である。

【0038】

第3実施形態によれば、グロメット3BがシリンダヘッドCH下面とシリンダブロックCB上面により圧縮された際に、三角波状のフルビード34により、より強力なシール性を発揮することが出来る。

図3の第3実施形態におけるその他の構成及び作用効果については、図1、図2の第1実施形態と同様である。

【0039】

次に、図4、図5に基づいて、本発明の第3実施形態を説明する。

図5で示す様に、シリンダヘッドガスケット103のアッパープレート1Bにおいて、図5における左側のグロメット3C内に挿入される部分16に隣接して、波状のフルビード17が形成されている。換言すれば、アッパープレート1Bの中央平面部12と、グロメット3C内に挿入される部分16との間において、グロメット3Cに挿入されない領域には、波状のフルビード17が形成されている。

【0040】

ロワープレート2Bにおいても、ロワープレート2Bの中央平面部22とグロメット3C内に挿入される部分26との間において、グロメット3Cに挿入されない領域に波状のフルビード27が形成されている。

【0041】

グロメット3C内において、アッパープレート1Bの部分16の頂部16tと、ロワープレート2Bの部分26の頂部26tは、グロメット3Cの内側でグロメット3Cに接している。グロメット3Cは、U字状をしており、その端部にはビードは形成されていない。

【0042】

アッパープレート1Bの中央寄りのフルビード17は、シリンダヘッドの下面と接触し、ロワープレート2Bの中央寄りのフルビード27は、シリンダブロックの上面に接触するように構成されている。

【0043】

上述した構成を具備した図5の第3実施形態によれば、アッパープレート1B及びロワープレート2Bのグロメット3Cで包囲されていない領域にフルビード17、27を設けている。そのため、ヘッドガスケットを複数回に亘って使用した後においても、アッパープレート1B及びロワープレート2Bのグロメット3Cで包囲されていない領域に設けたフルビード17、27が、シリンダヘッド及びシリンダブロックと線接触することにより、シール性を確保することが出来る。

図4におけるラインLcが、フルビード17、27がシリンダヘッド及びシリンダブロックと線接触している状態を示している。

【0044】

フルビード17、27がシリンダヘッド及びシリンダブロックと線接触する結果、ヘッドガスケット103を複数回に亘って使用した後においても、水孔(図4の符号300参照)や油孔等からの漏れを確実に防止することが出来る。そのため、非常に経済的である。

なお、図4における符号200は、シリンダボアを示している。

【0045】

図4、図5の第3実施形態におけるその他の構成及び作用効果は、図1〜図3の実施形態と同様である。

【0046】

次に、図6に基づいて第4実施形態を説明する。

図6の第4実施形態のシリンダヘッドガスケット104は、図5の第3実施形態のシリンダガスケット103に対して、ロワープレート2Bにおけるフルビード27を廃止している。

図6の第4実施形態におけるその他の構成及び作用効果は、図4、図5の第3実施形態と同様である。

【0047】

図示はされていないが、図5の第3実施形態のシリンダガスケット103から、アッパープレート1Bのフルビード17のみを廃止することも可能である。

【0048】

次に、図7を参照して、第5実施形態を説明する。

図7の第5実施形態のシリンダヘッドガスケット105は、図1の第1実施形態のガスケット101を部分的に、耐熱性塗料であるアルミニウム粉末でコーティング(6)した実施形態である。

詳細には、図7において、グロメット3Aのハーフビード32及びその近傍と、アッパープレート1Aの右端のフルビード15及びその近傍と、第2の芯材5の右端のフルビード52及びその近傍とを、耐熱性塗料であるアルミニウム粉末でコーティング(6)している。

【0049】

上記構成の第5実施形態では、前記ビード32、15、52を設けた部材3A、1A、5の表面に耐熱塗料(例えば、アルミニウム粉末)をコーティング(6)することにより、面圧が向上し、ビードによるシール性が向上する。

それに加えて、当該耐熱塗料が衝撃緩和材として作用するので、ビードを設けた部分周辺の摩耗が抑制される。

図7の第5実施形態は、図1〜図6の実施形態と組み合わせることが可能である。

【0050】

図8、図9を参照して、第6実施形態を説明する。

図8、図9の第6実施形態では、特に、ガスケットに符号を付してはいない。

材料が例えばSUS(ステンレス鋼板の1種)である場合、係る材料製の板材を打ち抜く場合、例えばガスケットにおける2つのシリンダボア200間の部位22(図8参照)においては、図9で示す様に材料が伸びきらない。そのため、部位22は弓状に反ってしまい(あるい、延び切れないで亀裂が生じ)、そのままでは、図8のボア200、200間のシール性が損なわれる場合がある。

【0051】

従来技術では、打ち抜き工程の後、ビード成型工程を経てガスケットを製造していた。その際に、図14で示す様に、ボア間に相当する領域に反り(湾曲)が生じてしまう、という問題を有している。

係る反り(湾曲)が生じてしまうと、シリンダヘッドとシリンダブロックとを締結するボルトの軸力が、当該反った(湾曲した)部材の反発力に抗することに費やされてしまい、シール面圧のために有効に用いられない恐れがある。

【0052】

それに対して、図9の第6実施形態では、個々の部材の打ち抜き工程とビード成型工程の間にプリセット加工を追加している。プリセット加工は、例えば、打ちぬいた板材の、ボア間に相当する領域に生じた反り(湾曲)を、プレス機(鍛造)にかけて、平らに矯正するものである。

【0053】

上記工程を実行することにより、ビードを設ける部材を、例えばSUS304等で構成した場合でも、板材から打ち抜いた後に、ビードを形成する加工を行う前の段階で、平坦な状態となる様にプリセット加工(図9)を施しているので、ビードを設ける部材が湾曲した形状とならない。その結果、湾曲した部材を平坦にすることに締結用ボルトの軸力を費やしてしまう必要がなくなる。

換言すれば、締結用ボルトの軸力を、ガスケットに面圧を作用させるのに必要な力として、十分に利用することが出来る。

【0054】

図8、図9の第6実施形態は、図1〜図7の実施形態と組み合わせることが可能である。

【0055】

図示の実施形態はあくまでも例示であり、本発明の技術的範囲を限定する趣旨の記述ではない旨を付記する。

【図面の簡単な説明】

【0056】

【図1】本発明の第1実施形態の構成を説明する断面図。

【図2】第1実施形態のシリンダヘッドガスケットをエンジンに装着した状態を示す図。

【図3】本発明の第2実施形態の構成を説明する断面図。

【図4】本発明の第3実施形態の構成を説明する断面図。

【図5】図4の断面を含むシリンダヘッドガスケットの平面図。

【図6】本発明の第4実施形態の構成を説明する断面図。

【図7】本発明の第5実施形態の構成を説明する断面図

【図8】本発明の第6実施形態を説明する断面図。

【図9】第6実施形態で実施されるプリセット加工を示す工程図。

【図10】従来技術に係るシリンダヘッドガスケットの一例を示す断面図。

【図11】図10のガスケットに「へたり」が生じた状態を示す図。

【図12】従来技術に係るシリンダヘッドガスケットの他の例を示す断面図。

【図13】図12の断面を含むシリンダヘッドガスケットの平面図。

【図14】従来技術においてボア間に湾曲部が生じることを説明する平面図。

【符号の説明】

【0057】

1A、1B・・・アッパープレート

2A〜2C・・・ロワープレート

3A〜3C・・・グロメット

4・・・第1の芯材

5・・・第2の芯材

6・・・耐熱塗料のコーティング

15、16・・・ビード/フルビード

26・・・ビード/フルビード

32・・・ビード/ハーフビード

34・・・ビード/フルビード

52・・・ビード/フルビード

101〜105・・・シリンダヘッドガスケット

200・・・ボア

300・・・水孔

CH・・・シリンダヘッド

CB・・・シリンダブロック

【特許請求の範囲】

【請求項1】

アッパープレートと、ロワープレートと、アッパープレート及びロワープレートの端部を包囲するグロメットとを有し、該グロメットにはビードが設けられており、該ビードは、グロメットがシリンダヘッドとシリンダブロックにより圧縮された際にシリンダヘッド又はシリンダブロックと線接触してシールする機能を有していることを特徴とする自動車用シリンダヘッドガスケット。

【請求項2】

グロメットに設けられたビードはハーフビードである請求項1の自動車用シリンダヘッドガスケット。

【請求項3】

グロメットに設けられたビードはフルビードである請求項1の自動車用シリンダヘッドガスケット。

【請求項4】

アッパープレートのグロメットで包囲されていない領域にフルビードを設けた請求項1〜3の何れか1項の自動車用シリンダヘッドガスケット。

【請求項5】

ロワープレートのグロメットで包囲されていない領域にフルビードを設けた請求項1〜3の何れか1項の自動車用シリンダヘッドガスケット。

【請求項6】

アッパープレートと、ロワープレートと、アッパープレート及びロワープレートの端部を包囲するグロメットとを有し、アッパープレート及び/又はロワープレートのグロメットで包囲されていない領域にはフルビードが設けられており、該フルビードは、シリンダヘッドとシリンダブロックにより圧縮された際にシリンダヘッド又はシリンダブロックと線接触してシールする機能を有していることを特徴とする自動車用シリンダヘッドガスケット。

【請求項7】

ビードを設ける部材は、板材から打ち抜いた後に、ビードを形成する加工を行う前の段階で、平坦な状態となる様にプリセット加工を施した素材で構成されている請求項1〜6の何れか1項の自動車用シリンダヘッドガスケット。

【請求項8】

前記ビードを設けた部材の表面に耐熱塗料(例えば、アルミニウム粉末)をコーティングする請求項1〜7の何れか1項の自動車用シリンダヘッドガスケット。

【請求項1】

アッパープレートと、ロワープレートと、アッパープレート及びロワープレートの端部を包囲するグロメットとを有し、該グロメットにはビードが設けられており、該ビードは、グロメットがシリンダヘッドとシリンダブロックにより圧縮された際にシリンダヘッド又はシリンダブロックと線接触してシールする機能を有していることを特徴とする自動車用シリンダヘッドガスケット。

【請求項2】

グロメットに設けられたビードはハーフビードである請求項1の自動車用シリンダヘッドガスケット。

【請求項3】

グロメットに設けられたビードはフルビードである請求項1の自動車用シリンダヘッドガスケット。

【請求項4】

アッパープレートのグロメットで包囲されていない領域にフルビードを設けた請求項1〜3の何れか1項の自動車用シリンダヘッドガスケット。

【請求項5】

ロワープレートのグロメットで包囲されていない領域にフルビードを設けた請求項1〜3の何れか1項の自動車用シリンダヘッドガスケット。

【請求項6】

アッパープレートと、ロワープレートと、アッパープレート及びロワープレートの端部を包囲するグロメットとを有し、アッパープレート及び/又はロワープレートのグロメットで包囲されていない領域にはフルビードが設けられており、該フルビードは、シリンダヘッドとシリンダブロックにより圧縮された際にシリンダヘッド又はシリンダブロックと線接触してシールする機能を有していることを特徴とする自動車用シリンダヘッドガスケット。

【請求項7】

ビードを設ける部材は、板材から打ち抜いた後に、ビードを形成する加工を行う前の段階で、平坦な状態となる様にプリセット加工を施した素材で構成されている請求項1〜6の何れか1項の自動車用シリンダヘッドガスケット。

【請求項8】

前記ビードを設けた部材の表面に耐熱塗料(例えば、アルミニウム粉末)をコーティングする請求項1〜7の何れか1項の自動車用シリンダヘッドガスケット。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【公開番号】特開2009−74626(P2009−74626A)

【公開日】平成21年4月9日(2009.4.9)

【国際特許分類】

【出願番号】特願2007−245119(P2007−245119)

【出願日】平成19年9月21日(2007.9.21)

【出願人】(000003908)日産ディーゼル工業株式会社 (1,028)

【Fターム(参考)】

【公開日】平成21年4月9日(2009.4.9)

【国際特許分類】

【出願日】平成19年9月21日(2007.9.21)

【出願人】(000003908)日産ディーゼル工業株式会社 (1,028)

【Fターム(参考)】

[ Back to top ]