複数ワークの支持方法

【課題】ワーク移送用ハンガーへのワークの掛け作業及び処理完了後のワークの降し作業を、作業の省力化と効率向上、更にはワークの表面処理面の品質向上を目的として自動化するためのワークの自動掛け方法やその方法を使用した自動掛け装置に適用して有用な複数ワークの支持方法を提供すること。

【解決手段】セパレータによりガイドレール上に分離整列された複数ワークを、セパレータに保持させたまま、前記ガイドレール上方でサポート部に片持ち支持された串状支持体に向け移動させ、各ワークに設けられた掛止孔又は切欠に前記串状支持体を貫通させることにより、前記複数ワークを分離整列状態のままで前記レール上で前記串状支持体にまとめて支持させること。

【解決手段】セパレータによりガイドレール上に分離整列された複数ワークを、セパレータに保持させたまま、前記ガイドレール上方でサポート部に片持ち支持された串状支持体に向け移動させ、各ワークに設けられた掛止孔又は切欠に前記串状支持体を貫通させることにより、前記複数ワークを分離整列状態のままで前記レール上で前記串状支持体にまとめて支持させること。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、ドラムブレーキのブレーキシューなどをワークとする製造工程において、ワークを分離整列した状態でハンガーに掛ける複数ワークの自動掛け装置に適用して好適な複数ワークの支持方法に関する。

【背景技術】

【0002】

自動車用のドラムブレーキに用いられるブレーキシューをワークとして製造する工程には、図1,図2に例示した形態のシュー本体に、水洗い・脱脂・乾燥・コーティングなどの表面処理を施す工程と、それに引き続いて表面処理完了後のシュー本体にライニングを接着する工程がある。この表面処理工程は、通常は個々のシュー本体をハンガーに掛けて支持し、連続的に表面処理装置内を移動させて順に処理が施される。このハンガーへシュー本体を掛ける作業と表面処理完了後のシュー本体をハンガーから降す作業は、従来手作業で行われていた。これを自動化するには、シュー本体の全表面に処理の未完部が生じないようにする必要があり、ハンガーにどのような態様でシューを掛ければ良いかなどを十分に検討する必要があるが、そのような検討をした自動化の方法は未だ提案されていない。

【発明の開示】

【発明が解決しようとする課題】

【0003】

そこで本発明では、従来手作業で行われていた表面処理装置などの中を移動するワーク移送用ハンガーへのワークの掛け作業及び処理完了後のワークの降し作業を、作業の省力化と効率向上、更にはワークの表面処理面の品質向上を目的として自動化するためのワークの自動掛け方法やその方法を使用した自動掛け装置に適用して有用な複数ワークの支持方法を提供することを、その課題とする。

【課題を解決するための手段】

【0004】

上記課題を解決することを目的としてなされた本発明による複数ワークの支持方法の構成は、セパレータによりガイドレール上に分離整列された複数ワークを、セパレータに保持させたまま、前記ガイドレール上方でサポート部に片持ち支持された串状支持体に向け移動させ、各ワークに設けられた掛止孔又は切欠に前記串状支持体を貫通させることにより、前記複数ワークを分離整列状態のままで前記レール上で前記串状支持体にまとめて支持させることを特徴とするものである。

【0005】

上記の本発明方法においては、前記ワークがドラムブレーキ用ブレーキシューのシュー本体であり、複数のシュー本体が上記方法により支持されてハンガーに自動掛けされた後、前記ハンガーによって表面処理工程に移送される。

【0006】

また、本発明方法による支持に先立って複数ワークを分離整列させる工程は、密着整列された複数のワークを進退機能を有する2つのシャッターの作用により1個ずつ切り出し、該1個ずつ切り出されたワークを直交方向で進退する2つの進退機構を備えたセパレータにより所定の個数に分離整列させることにより行う。さらに、本発明方法においては、分離整列させたワークをそのまま串状支持体に支持させるため、各ワークに前記串状支持体に掛止される被掛止部を設けると共に、前記串状支持体に前記被掛止部を介して前記ワークを支持する掛止部を設ける構成を採る。ここで、ワークの被係止部は孔であり、串状支持体の掛止部は凹所である。また、分離整列状態の複数個のワークの掛止孔を串状支持体に遊貫通させるとき、串状支持体の一端部をチャック装置等によって固定し、片持ち支持状態にしておく。

【0007】

上記の本発明方法により支持された複数ワークの自動掛け装置の構成としては、密着整列している複数個のワークを1個ずつ切り出すシャッター部と、該1個ずつ切り出されたワークを分離整列させるセパレータ部と、分離整列された複数個のワークの被掛止部に掛止して、それら複数個のワークをまとめて支持する串状支持体を次工程のハンガーへ移送して当該ハンガーに串状支持体を掛止させる移送部とを備えたことを特徴とするものがある。

【0008】

上述したワーク自動掛け方法によりハンガーに掛けられた串状支持体ごと分離整列状態で表面処理装置等の中を通過した複数個のワークを自動降しする方法の構成としては、分離整列状態の複数個のワークをまとめて支持した串状支持体をハンガーから降す工程と、ワークの分離整列状態を維持しながら、串状支持体を外す工程とを含むことを特徴とするものがある。

【0009】

上記のワーク自動降し方法は、分離整列状態の複数個のワークをまとめて支持した串状支持体をハンガーから降す串状支持体降し部と、複数個のワークの分離整列状態を維持しながら、串状支持体を当該ワークから外す串状支持体分離部とを備えたワーク自動降し装置によって具現することができる。

【発明の効果】

【0010】

本発明は、従来手作業で行われていた表面処理装置等における工程でのワーク取り付け用ハンガーへのワークの掛け作業、及び、ワークの降し作業を自動で行えるようにするため、複数個のワークを串状支持体にまとめて支持するようにしたので、ワークの掛け作業や降し作業の省力化や効率向上を図ることができるのみならず、在庫の削減や物流の合理化に大きく寄与することが明らかになった。

【0011】

また、複数ワークを串状支持体に分離整列状態でまとめて支持できるようにしたので、ワークの掛け降し作業において、人手を全く要しないように自動化でき、手作業で掛け降しする場合に比べ、ワークの掛け降し時に生じ易かった傷や打痕などが無くなり、歩留まりを向上させることができる。

【0012】

さらに、複数ワークが分離整列状態でまとめて串状支持体に支持されるので、ワークの掛け降し作業において、作業者が直接ワークに触れることがないから、ワーク表面への皮脂や手袋の繊維くずの付着が無くなり、ワーク表面処理面の品質の向上を図ることができる。

【0013】

なお、本発明は、自動車用ブレーキシューだけでなく、複数の工程が製造ライン上で連繋して設置された製造装置で製造される他のワークにも適用可能である。

【発明を実施するための最良の形態】

【0014】

次に本発明の実施の形態例について、自動車用ブレーキシューのシュー本体の自動掛け装置を例にして図を参照して説明する。

図1は、本発明のワークとして適用されるシュー本体の一例の正面図、図2は図1のシュー本体の左側面図、図3は本発明の串状支持体の正面図。図4は本発明を適用したシュー本体の自動掛け装置を示す正面図、図5は図4の装置の左側面図、図6は図4の装置の平面図、図7は本発明を適用したシュー本体の表面処理工程の概略工程説明図である。

【0015】

図1及び図2には、本発明のワークとして適用される一例として、ドラムブレーキ用ブレーキシュー.のシュー本体の形態が平面図と側面図により示されている。Sはシュー本体、Rはシューリム、Wはウェブ、Bは本発明において使用する図3の串状支持体Kを遊貫通させると共に串状支持体Kが掛止する孔である。なお、本発明では、串状支持体Kに当該ワークを掛けて支持できる形態であれば、Bのような孔以外に、図示しない切欠などでも本発明支持方法により自動掛け降しを適用することが可能である。

【0016】

図3は、本発明方法で用いる串状支持体Kの形態例を示したものである。串状支持体Kは、丸棒の側面に断面円弧状の溝Nが適宜ピッチで複数箇所加工されている。一般に、ブレーキシューの製造においてシュー本体Sに表面処理を施す場合、その全面に処理が行き届く必要がある。そこで、本発明で使用するこの串状支持体Kは、各シュー本体Sが互に分離されて配置できる構造とするために溝Nを設けた。なお、溝Nの断面形状は、図示した例の円弧状でなくても、矩形状等シュー本体Sの形状に適宜合わせた断面形状でよい。また材質は、通常鋼材であるが、シュー本体Sを供給する工程の内容に応じて他の金属やプラスチックなど適宜選択して使用すればよい。

【0017】

本発明支持方法は、例えば、次の2つの形態に適用可能である。

形態1:密着整列されたシュー本体を次工程の表面処理装置へ移送するハンガーに自動で掛ける、シュー本体の自動掛け形態。

形態2:表面処理が完了したシュー本体を自動的にハンガーから降して、次工程の装置(ライニング接着装置等)へ移送する、シュー本体の自動降し形態。

形態2のハンガーからシュー本体の降し動作は、形態1の動作をほぼ逆順で行う(但し、セパレータ部とシャッター部は不要のため設置しない)ことにより可能なため、以下に形態1の動作例について説明する。

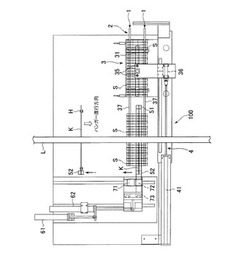

【0018】

図4〜図6は、ブレーキシューのシュー本体Sをワークとして、次工程の表面処理装置へ移送するハンガーにシュー本体を自動的に掛けるシュー本体の自動掛け装置の説明図であって、図4は装置の正面図、図5は図4の左側面図、図6は図4の平面図である。図7は、本発明におけるシュー本体の表面処理工程の概略工程説明図であり、シュー本体の自動掛け装置100と、自動掛け装置100のほぼ逆順で動作する、シュー本体の自動降し装置200と、表面処理装置300と複数のハンガーHを備えた搬送用ラインのレールLとのレイアウトを模式的に表した説明図である。図4〜図6で示した自動掛け装置100は、シュー本体Sのストッカー部1、シャッター部2、セパレータ部3、第1トラバース部4、串状支持体サポート部5、第2トラバース部6、リフター部7、シュー補助サポート部8を備えて構成されているので、各部の構造及び機能について次に説明する。

【0019】

<シュー本体Sを密着整列させる工程>

ストッカー部1

ストッカー部1は、シュー本体Sを密着整列させる工程である。つまり、前工程から供給されて来たシュー本体Sが下り勾配で傾斜したシューター11上に密着整列して収容される。

【0020】

<密着整列された複数本のシュー本体Sを互いに分離整列させる工程>

シャッター部2

シャッター部2は、次に説明するセパレータ部3とシュー補助サポート部8と共に、密着整列された複数個のワークを互いに分離整列させる工程を形成する。シャッター部2は、ストッカー部1に連続して配置され、ここでは上下機能を有する2つのストッパー21と22により、ストッカー部1のシューター11の上に密着整列されたシュー本体Sを1個ずつ切り出し下流側へ送り出す機能を備えている。ストッパー21と22は、前後に並んで配備されており、各々にエアーシリンダー23と24によって各々に独立して昇降する機構に形成されている。なお、ストッパー21,22には、シュー本体Sの移動方向に直交して進退する。

まず、2つのストッパー21,22はともに下降していて、ストッパー22が先頭のシュー本体SのウェブWに当接し、シュー本体Sの移動を規制している。ここでストッパー22が上昇すると密着整列している複数のシュー本体S全体が自重でシューター11上を滑り、先頭のシュー本体SのウェブWがストッパー21に当接するまで全体が送られる。この送り量(距離)がシュー本体SのリムRの幅とほぼ同じである。つまり、ストッパー21と22はシュー1本分と同じ間隔で前後しているのである。

次に、ストッパー22が再度下降して2番目のシュー本体Sの移動を規制した後、ストッパー21が上昇すると、先頭のシュー本体Sだけが、自重でシューター11上を滑り、セパレ−タ部3の入り口に到達する。

なお、ストッカー部1のシューター11を水平に設置する場合は、図示しないが、上記例の構成と同様に2つのストッパーを利用し、ストットパーで分離した1本のシュー本体Sをセパレータ部3の入り口に送り込むシリンダー(図示せず)を設置し、ストッカー部1は電気モーター駆動等によるコンベア上にシュー本体Sを密着整列させ移動させるような構成をとればよい。

【0021】

セパレータ部3

セパレータ部3は、上記シャッター部2に連続して配置されており、シャッター部2から1本ずつ切り出されるシュー本体Sをシューガイドレール37の上に分離状態で複数本単位で整列させる機能を有する。

セパレータ31は、複数本(ここでは10本)のシュー本体Sを分離整列させるために各シュー本体SのウェブWを係止できるように、一例として前後で2枚のガイド板33と34から成る2本フォーク状の支持体が、分離整列させる10本のシュー本体Sの間隔で配設されている。各組のガイド板33と34の間には、個々のシュー本体SのウェブWを挟みこめる程度の隙間Cwが形成されている。

なお、シューガイドレール37は、リフター部7まで延長した構造としてもよい。また、シュー本体Sの形状によりウェブWの孔Bがシュー本体Sの中央になく端にあるような場合は、串状支持体Kのサポート部5がリフトする場合の干渉を避けるため、シューガイドレール37を分割構造とすることになる。その場合は、図5に示すように、シュー補助サポート部8のシリンダー81によりリニアガイド82に沿って進退できるブラケット83に、分割されたシューガイドレール84が取り付けられるような構造をとる。串状支持体Kにシュー本体Sが支持された後、リフター部7において串状支持体Kが適量上昇したことを確認した後、シリンダー81が動作して分割シューガイドレール84を後退待避させると、リフター部7のその後の上昇動作において干渉が無くなる。

以下の説明では、シューガイドレール37はリフター部7まで延長した構造のものとして説明する。

【0022】

<複数本のシュー本体S(ワーク)を分離整列状態のまま串状支持体Kで支持する工程>

第1トラバース部4

第1トラバース部4は、次の串状支持体Kのサポート部5と共に、複数本のシュー本体S(ワーク)を分離整列状態のまま串状支持体Kで支持する工程を成す。第1トラバース部4は、上記のセパレータ31により分離整列させられた複数本のシュー本体Sをまとめてトラバース用のエアーシリンダー41によりリニアガイド42に沿って図4の左方へ移動させ複数本を分離整列したシュー本体SのウェブWの孔Bに串状支持体Kを遊貫通させる機能を有している。

【0023】

串状支持体Kのサポート部5

このサポート部5は、前記のセパレータ31により複数本が分離整列させられたシュー本体Sに串状支持体Kを遊貫通させるため、この串状支持体Kをサポートする機能を有する。串状支持体Kをその両端でサポートする支持用のVブロックは、セパレータ31の側に位置したVブロック51と反セパレータ側のVブロック52からなる。反セパレータ側のVブロック52は、エアー等で動作されるシリンダー53で開閉動作をするチャック52aを具備しており、そのチャック52aにより反セパレータ側においてのみ、串状支持体Kを片持ちで支持している。セパレータ側のVブロック51は、常時下降状態にあり、分離整列したシュー本体Sが移動してその全体(複数本全部)を串状支持体Kが遊貫通する動作が完了した後にシリンダー54により上昇し、串状支持体Kはその両端が2つのVブロック51、52によりサポートされる。

【0024】

第2トラバース部6

第2トラバース部6は、次に説明するリフター部7と共に、分離整列状態のシュー本体S(ワーク)を支持した串状支持体KをハンガーHに掛止する工程を構成する。

第2トラバース部6は、串状支持体サポート部5を具備したリフター部7を、図5におけるハンガーHの移送ラインのレールL上において、空の串状支持体Kを受け取る位置L1と、シュー本体Sを取り付けた串状支持体KをハンガーHに掛ける位置L2の間でエアーシリンダー61及び62によりリニアガイド63に沿って水平移動させる機能を有する。

また、第2トラバース部6は、シューガイドレール37に直交した向きで水平に配置されており、図6に例示される通り、2本のシリンダー61,62を使用している。シリンダーを2本使用するのは、図5に示す通り空の串状支持体Kが取り外されたハンガーがハンガー搬送ラインLの位置L2に向かって移動しているので、そのハンガーHとの干渉を避けるための中間停止位置T(図5参照)を設けるためである。中間停止位置Tを確認できるセンサー等を設ければ、1本のシリンダーでこのトラバース部6の機能を果すことも可能である。

【0025】

リフター部7

リフター部7は、串状支持体サポート部5が複数本のシュー本体Sに串状支持体Kを遊貫通させることできる高さ位置から、ハンガーHにセットするための高さ位置(又は、空の串状支持体をハンガーHから受け取る位置L1)まで垂直向きのエアーシリンダー71と72によって縦向きのリニアガイド73に沿って移動させる機能を有する。図5に例示した通り、2本のシリンダー71,72を使用している。シリンダーを2本使用するのは、図5に示す通り空の串状支持体Kが取り外されたハンガーHがハンガー搬送ラインLの位置L2に向かって移動しているので、そのハンガーHとの干渉を避けるための中間停止位置M(図5参照)を設けるためである。この場合も中間停止位置Mを確認できるセンサー等を設けることにより1本のシリンダーでこのリフター部7の機能を果させることも可能である。

【0026】

なお、上述した実施例を説明するための図4〜6には示していないが、第1トラバース部4のエアーシリンダー41をサーボモーターとボールネジを使用し、セパレータ31のガイド板33と34を1組としシュー1個に対応したものとすることにより、シャッター部2から1個ずつ分離して送り出される各シュー本体Sを串状支持体Kに1個ずつ通すことも可能である。この構成によれば、シュー幅違い等のように、形状が異なるシューが混在する製造ラインにおいても対応が可能となる。

また、第2トラバース部6とリフター部7の駆動方法を、サーボモーターとボールネジを使用しNC制御化することにより、シュー本体Sの孔Bの位置が異なる他機種のシューにも対応が可能となる。この場合、串状支持体Kには、他機種のシュー本体に対応した溝Nを予め加工しておくことが多品種混在の製造ラインに対応する上で好ましい。

【0027】

次に、上述した夫々の機能を有する各部から構成されたシュー本体Sの自動掛け装置100により、前工程から供給されたシュー本体Sを次工程に移送させるハンガーHに掛ける動作について、以下に2つの部分に分けて説明する。

前半部分:シャッター部2のストッパー21,22によりシューター11の上に密着整

列した複数本のシュー本体Sを1個ずつ切り出し、セパレータ部3のセパレ

ータ31によりガイドレール37上に複数本を分離整列させるまで

後半部分:串状支持体KをハンガーHから受け取り、その串状支持体Kにシュー本体S

を支持させて前記ハンガーHに掛けるまで

【0028】

前半部分の動作説明

まず、ストッカー部1に密着整列された複数本のシュー本体Sは、シャッター部2のストッパー21と22が順次動作し1本ずつ切り出される。切り出された1個のシュー本体Sは、下り勾配のシューター11上を自重で滑りセパレータ部3の入り口に到達する。この後ストッパー21が再度下降し、次のシュー本体Sを押さえているストッパー22が上昇すると、密着状態で整列しているシュー全体が自重ですべり、全体としてシュー本体Sの1本分送り出される。

次に、切り出された1本のシュー本体Sは、下り勾配のシューター11上を自重で滑り落ちてセパレータ部のシューガイドレール37上に乗り移り、当該レール37の先端(図4の右側)にあるストッパー32にそのシュー本体SのウェブWが当接して停止する。センサー等によりシュー本体Sの通過を確認した後、セパレータ31は、シリンダー35により上昇し、この状態でシリンダー36が前進し、ガイド板33,34の隙間CwがシューSのウェブWに位置したところでセパレータ31が下降する。各シュー本体SのウェブWは、セパレータ31の隙間Cwに入り込む。この後シリンダー36が後退しシュー本体Sの1本目がシューガイドレール37の上に整列される。

引き続き、2本目以降の各シューSがシャッター部2から1本ずつ切り出されて供給され、セパレータ31のストッパー32に当接すると、上述と同じ動作により2本目以降のシュー本体Sが整列位置に順に移動させられる。このように、セパレータ31は、2つのシリンダー35と36の作用で、上昇−進出(右動)−下降−後退(左動)のサイクル動作を複数回繰り返すことにより、複数本のシュー本体Sがシューガイドレール37の上で分離整列される工程が完了する。

【0029】

後半部分動作説明

以上の前半部の動作と並行して行われる、ハンガーHから串状支持体Kを受け取り、シュー本体Sを支持した串状支持体KをハンガーHに掛止するまでの動作について、図5を中心にして説明する。

まず、動作の原位置Iは、第2トラバース部6のシリンダー61と62は両方ともに縮んだ状態(水平位置が図5のハンガー搬送ラインレール上の位置L1)にある一方、リフター部7は、中間停止位置Mにある。つまり、シリンダー71が伸びた状態にあり、シリンダー72は縮んだ状態にある。この状態において、串状支持体サポート部5のVブロック51と52は、空の串状支持体Kが掛けられたハンガーHがその直上まできたところで、以下(i) 〜(viii)の順に動作する。

(i) リフター部7は、伸びていたシリンダー71が縮むことにより上昇端まで移動する。

この動作により、串状支持体Kのサポート部5の2つのVブロック51,52がハンガーHより少し上方まで持ち上げられるので、ハンガーHに支持されていた串状支持体KはこのVブロック51,52に両持ち支持される形で移載される。

(ii) この状態でトラバ−スシリンダー61が前進して中間停止位置Tまで図5の矢印方向(右方)に移動する。

(iii) 第2トラバース部6の中間停止位置Tにおいてリフターシリンダー71が下降し、次の中間停止位置Mまで図5の矢印方向(下方)に下降する。

(iv) 次に第2トラバース部6のシリンダー62が前進することによりリフター部7は図5の矢印方向(右方)に移動し図5の位置状態(水平位置が図5のハンガー搬送ラインレール上の位置L2)となる。

(v) リフター部7のシリンダー72が伸びてVブロック51,52はその下降端まで矢印方向(図5の下方)に移動する。

【0030】

上記(v)の状態になった時点で、串状支持体Kのサポート部5は、下降端にあり、串状支持体Kもシュー本体Sを取り付けられる位置状態になっている。この後、串状支持体Kは、そのサポート部5の反セパレータ側のチャック機能を有するVブロック52にて支持され、片持ち状態で待機している。この時セパレータ側のVブロック51は、分離整列したシュー本体Sがガイドレール37の上を移動する際に邪魔になるので下降した待機状態にあることは既に述べた通りである。

【0031】

セパレータ31によって所定本数のシュー本体Sの分離整列が完了すると、トラバース部4のシリンダー41により、セパレータ31の隙間Cwに挟まれた所定本数のシュー本体Sがシューガイドレール37の上を移動させられ、複数本のシュー本体Sの各孔Bに串状支持体Kを遊貫通させることができる。

所定本数のシュー本体Sに串状支持体Kを遊貫通させることが完了した後、串状支持体Kのサポート部5のセパレータ側のVブロック51がシリンダー54によって上昇し、反セパレータ側のVブロック52のチャック52aは開放されるので、串状支持体Kは単にVブロック51,52に下から両端支持された状態になる。

【0032】

(vi) その後、串状支持体Kのサポート部5は、リフター部7のリフターシリンダー71と72の作用によって上昇端まで移動し待機する。

(vii) そこへ先ほど串状支持体Kを取り外したハンガーHが矢印に示す移動方向に移動して来て待機している串状支持体Kと正しく係合する位置になったら、シリンダー71が下降する。

これによって所定個数のシュー本体Sが支持された串状支持体KがハンガーHに掛けられる。

【0033】

所定本数のシュー本体Sが串状支持体Kを介して掛けられたハンガーHは、例えば、図7に示す工程の表面処理装置300内を移送され、各シュー本体Sには所定の表面処理が施される。ハンガーHが、表面処理装置300から出たところで、前述の形態2によりシュー本体Sが自動で降される。

【0034】

即ち、まず図7の表面処理装置300を出たシュー本体Sを遊貫通してハンガーHに吊下されて移送される串状支持体Kは、リフター部7と第2トラバース部6の作用により、搬送ラインレール上の位置L2で掛けられていたハンガーHから降されて串状支持体サポート部5の2つのVブロック51と52に移載される。これが串状支持体降し部の作用である。次いで、前記サポート部5に支持された串状支持体Kは、当該サポート部5のシューガイドレール37の上に移送され、第1トラバース部4の進退作用でガイドレール37の先端(出口側)まで送り込まれると共にシュー本体SのウェブWの孔Bに遊貫通されていた串状支持体Kが抜去される。これが串状支持体分離部の作用である。前記串状支持体降し部と串状支持体分離部の連繋作用によりシュー本体Sは自動で降されて次の工程へ向けての密集整列状態におかれることになる。シュー本体Sを降ろして空になった串状支持体KはハンガーHに戻されるので、ハンガーHには空の串状支持体Kが残された状態になり、上述したシュー本体Sの自動掛け装置100に至る。

【0035】

以上に説明したシュー本体Sの自動掛け動作とシュー本体Sの自動降し動作が相互に連続的に連繋動作することにより複数のシュー本体SをハンガーHに自動的に掛けたり、ハンガーから自動的に降したりすることが可能になるのである。

【産業上の利用可能性】

【0036】

本発明は、(イ)密着整列される複数本のシュー本体のような複数個のワークをシャッターにより1個ずつ切り出す、(ロ)セパレータにより複数個のワークを分離整列させる、(ハ)複数個の分離整列されたワークに串状支持体を遊貫通させて支持する、(ニ)複数個のワークをまとめて支持した串状支持体をハンガーに掛けたり、ハンガーから降したりする形態が採れるので、ハンガーへの複数個のワークの自動掛けとハンガーからの自動降しが可能になるため、以下の効果を享受できる。

(1) 工程内の在庫の削減、物流の合理化と省力化が実現する。

(2) ハンガーへワークを掛ける際、またハンガーからワークを降す際に発生する傷や打痕が無くなり歩留まりが向上する。

(3) ハンガーへワークを掛ける際、またハンガーからワークを降す際に作業者が直接ワークに触れないので、ワーク表面への皮脂や手袋の繊維くずの付着が無くワークの表面処理面の品質が向上する。

【図面の簡単な説明】

【0037】

【図1】本発明を適用するワークの一例であるシュー本体の正面図。

【図2】図1のシュー本体の側面図。

【図3】本発明の串状支持体の拡大正面図。

【図4】本発明を適用するシュー本体の自動掛け装置の正面図。

【図5】図4の装置の左側面図。

【図6】図4の装置の平面図。

【図7】本発明におけるシュー本体の表面処理工程の概略工程説明図。

【符号の説明】

【0038】

S シュー本体

R リム

W ウェブ

B 孔

H ハンガー

K 串状支持体

N ワーク用溝

L 搬送ラインのレール

L1 搬送ラインレール上の空の串状支持体受取り位置

L2 搬送ラインレール上のシューを取り付けた串状支持体取付け位置

1 ストッカー部

11 シューター

2 シャッター部

21,22 ストッパー

23 ストッパー21用シリンダー

24 ストッパー22用シリンダー

3 セパレータ部

31 セパレータ

32 セパレータストッパー

33,34 ガイド板(セパレータ)

35 セパレータ上昇下降用シリンダー

36 セパレータ前進後退用シリンダー

37 シューガイドレール

Cw ガイド板33と34の間の隙間

4 第1トラバース部

41 トラバース用シリンダー

42 リニアガイド

5 串状支持体Kのサポート部

51 セパレータ側Vブロック

52 反セパレータ側Vブロック

53 チャックシリンダー

54 セパレータ側Vブロック用シリンダー

6 第2トラバース部

61 トラバース用シリンダー1

62 トラバース用シリンダー2

63 リニアガイド

T 中間停止位置

7 リフター部

71 リフター用シリンダー1

72 リフター用シリンダー2

73 リニアガイド

M 中間停止位置

8 シュー補助サポート部

81 退避用シリンダー

82 リニアガイド

83 ブラケット

84 シューガイドレール

I 第2トラバース部6及びリフター部7の原位置

100 シュー本体の自動掛け装置

200 シュー本体の自動降し装置

300 表面処理装置

【技術分野】

【0001】

本発明は、ドラムブレーキのブレーキシューなどをワークとする製造工程において、ワークを分離整列した状態でハンガーに掛ける複数ワークの自動掛け装置に適用して好適な複数ワークの支持方法に関する。

【背景技術】

【0002】

自動車用のドラムブレーキに用いられるブレーキシューをワークとして製造する工程には、図1,図2に例示した形態のシュー本体に、水洗い・脱脂・乾燥・コーティングなどの表面処理を施す工程と、それに引き続いて表面処理完了後のシュー本体にライニングを接着する工程がある。この表面処理工程は、通常は個々のシュー本体をハンガーに掛けて支持し、連続的に表面処理装置内を移動させて順に処理が施される。このハンガーへシュー本体を掛ける作業と表面処理完了後のシュー本体をハンガーから降す作業は、従来手作業で行われていた。これを自動化するには、シュー本体の全表面に処理の未完部が生じないようにする必要があり、ハンガーにどのような態様でシューを掛ければ良いかなどを十分に検討する必要があるが、そのような検討をした自動化の方法は未だ提案されていない。

【発明の開示】

【発明が解決しようとする課題】

【0003】

そこで本発明では、従来手作業で行われていた表面処理装置などの中を移動するワーク移送用ハンガーへのワークの掛け作業及び処理完了後のワークの降し作業を、作業の省力化と効率向上、更にはワークの表面処理面の品質向上を目的として自動化するためのワークの自動掛け方法やその方法を使用した自動掛け装置に適用して有用な複数ワークの支持方法を提供することを、その課題とする。

【課題を解決するための手段】

【0004】

上記課題を解決することを目的としてなされた本発明による複数ワークの支持方法の構成は、セパレータによりガイドレール上に分離整列された複数ワークを、セパレータに保持させたまま、前記ガイドレール上方でサポート部に片持ち支持された串状支持体に向け移動させ、各ワークに設けられた掛止孔又は切欠に前記串状支持体を貫通させることにより、前記複数ワークを分離整列状態のままで前記レール上で前記串状支持体にまとめて支持させることを特徴とするものである。

【0005】

上記の本発明方法においては、前記ワークがドラムブレーキ用ブレーキシューのシュー本体であり、複数のシュー本体が上記方法により支持されてハンガーに自動掛けされた後、前記ハンガーによって表面処理工程に移送される。

【0006】

また、本発明方法による支持に先立って複数ワークを分離整列させる工程は、密着整列された複数のワークを進退機能を有する2つのシャッターの作用により1個ずつ切り出し、該1個ずつ切り出されたワークを直交方向で進退する2つの進退機構を備えたセパレータにより所定の個数に分離整列させることにより行う。さらに、本発明方法においては、分離整列させたワークをそのまま串状支持体に支持させるため、各ワークに前記串状支持体に掛止される被掛止部を設けると共に、前記串状支持体に前記被掛止部を介して前記ワークを支持する掛止部を設ける構成を採る。ここで、ワークの被係止部は孔であり、串状支持体の掛止部は凹所である。また、分離整列状態の複数個のワークの掛止孔を串状支持体に遊貫通させるとき、串状支持体の一端部をチャック装置等によって固定し、片持ち支持状態にしておく。

【0007】

上記の本発明方法により支持された複数ワークの自動掛け装置の構成としては、密着整列している複数個のワークを1個ずつ切り出すシャッター部と、該1個ずつ切り出されたワークを分離整列させるセパレータ部と、分離整列された複数個のワークの被掛止部に掛止して、それら複数個のワークをまとめて支持する串状支持体を次工程のハンガーへ移送して当該ハンガーに串状支持体を掛止させる移送部とを備えたことを特徴とするものがある。

【0008】

上述したワーク自動掛け方法によりハンガーに掛けられた串状支持体ごと分離整列状態で表面処理装置等の中を通過した複数個のワークを自動降しする方法の構成としては、分離整列状態の複数個のワークをまとめて支持した串状支持体をハンガーから降す工程と、ワークの分離整列状態を維持しながら、串状支持体を外す工程とを含むことを特徴とするものがある。

【0009】

上記のワーク自動降し方法は、分離整列状態の複数個のワークをまとめて支持した串状支持体をハンガーから降す串状支持体降し部と、複数個のワークの分離整列状態を維持しながら、串状支持体を当該ワークから外す串状支持体分離部とを備えたワーク自動降し装置によって具現することができる。

【発明の効果】

【0010】

本発明は、従来手作業で行われていた表面処理装置等における工程でのワーク取り付け用ハンガーへのワークの掛け作業、及び、ワークの降し作業を自動で行えるようにするため、複数個のワークを串状支持体にまとめて支持するようにしたので、ワークの掛け作業や降し作業の省力化や効率向上を図ることができるのみならず、在庫の削減や物流の合理化に大きく寄与することが明らかになった。

【0011】

また、複数ワークを串状支持体に分離整列状態でまとめて支持できるようにしたので、ワークの掛け降し作業において、人手を全く要しないように自動化でき、手作業で掛け降しする場合に比べ、ワークの掛け降し時に生じ易かった傷や打痕などが無くなり、歩留まりを向上させることができる。

【0012】

さらに、複数ワークが分離整列状態でまとめて串状支持体に支持されるので、ワークの掛け降し作業において、作業者が直接ワークに触れることがないから、ワーク表面への皮脂や手袋の繊維くずの付着が無くなり、ワーク表面処理面の品質の向上を図ることができる。

【0013】

なお、本発明は、自動車用ブレーキシューだけでなく、複数の工程が製造ライン上で連繋して設置された製造装置で製造される他のワークにも適用可能である。

【発明を実施するための最良の形態】

【0014】

次に本発明の実施の形態例について、自動車用ブレーキシューのシュー本体の自動掛け装置を例にして図を参照して説明する。

図1は、本発明のワークとして適用されるシュー本体の一例の正面図、図2は図1のシュー本体の左側面図、図3は本発明の串状支持体の正面図。図4は本発明を適用したシュー本体の自動掛け装置を示す正面図、図5は図4の装置の左側面図、図6は図4の装置の平面図、図7は本発明を適用したシュー本体の表面処理工程の概略工程説明図である。

【0015】

図1及び図2には、本発明のワークとして適用される一例として、ドラムブレーキ用ブレーキシュー.のシュー本体の形態が平面図と側面図により示されている。Sはシュー本体、Rはシューリム、Wはウェブ、Bは本発明において使用する図3の串状支持体Kを遊貫通させると共に串状支持体Kが掛止する孔である。なお、本発明では、串状支持体Kに当該ワークを掛けて支持できる形態であれば、Bのような孔以外に、図示しない切欠などでも本発明支持方法により自動掛け降しを適用することが可能である。

【0016】

図3は、本発明方法で用いる串状支持体Kの形態例を示したものである。串状支持体Kは、丸棒の側面に断面円弧状の溝Nが適宜ピッチで複数箇所加工されている。一般に、ブレーキシューの製造においてシュー本体Sに表面処理を施す場合、その全面に処理が行き届く必要がある。そこで、本発明で使用するこの串状支持体Kは、各シュー本体Sが互に分離されて配置できる構造とするために溝Nを設けた。なお、溝Nの断面形状は、図示した例の円弧状でなくても、矩形状等シュー本体Sの形状に適宜合わせた断面形状でよい。また材質は、通常鋼材であるが、シュー本体Sを供給する工程の内容に応じて他の金属やプラスチックなど適宜選択して使用すればよい。

【0017】

本発明支持方法は、例えば、次の2つの形態に適用可能である。

形態1:密着整列されたシュー本体を次工程の表面処理装置へ移送するハンガーに自動で掛ける、シュー本体の自動掛け形態。

形態2:表面処理が完了したシュー本体を自動的にハンガーから降して、次工程の装置(ライニング接着装置等)へ移送する、シュー本体の自動降し形態。

形態2のハンガーからシュー本体の降し動作は、形態1の動作をほぼ逆順で行う(但し、セパレータ部とシャッター部は不要のため設置しない)ことにより可能なため、以下に形態1の動作例について説明する。

【0018】

図4〜図6は、ブレーキシューのシュー本体Sをワークとして、次工程の表面処理装置へ移送するハンガーにシュー本体を自動的に掛けるシュー本体の自動掛け装置の説明図であって、図4は装置の正面図、図5は図4の左側面図、図6は図4の平面図である。図7は、本発明におけるシュー本体の表面処理工程の概略工程説明図であり、シュー本体の自動掛け装置100と、自動掛け装置100のほぼ逆順で動作する、シュー本体の自動降し装置200と、表面処理装置300と複数のハンガーHを備えた搬送用ラインのレールLとのレイアウトを模式的に表した説明図である。図4〜図6で示した自動掛け装置100は、シュー本体Sのストッカー部1、シャッター部2、セパレータ部3、第1トラバース部4、串状支持体サポート部5、第2トラバース部6、リフター部7、シュー補助サポート部8を備えて構成されているので、各部の構造及び機能について次に説明する。

【0019】

<シュー本体Sを密着整列させる工程>

ストッカー部1

ストッカー部1は、シュー本体Sを密着整列させる工程である。つまり、前工程から供給されて来たシュー本体Sが下り勾配で傾斜したシューター11上に密着整列して収容される。

【0020】

<密着整列された複数本のシュー本体Sを互いに分離整列させる工程>

シャッター部2

シャッター部2は、次に説明するセパレータ部3とシュー補助サポート部8と共に、密着整列された複数個のワークを互いに分離整列させる工程を形成する。シャッター部2は、ストッカー部1に連続して配置され、ここでは上下機能を有する2つのストッパー21と22により、ストッカー部1のシューター11の上に密着整列されたシュー本体Sを1個ずつ切り出し下流側へ送り出す機能を備えている。ストッパー21と22は、前後に並んで配備されており、各々にエアーシリンダー23と24によって各々に独立して昇降する機構に形成されている。なお、ストッパー21,22には、シュー本体Sの移動方向に直交して進退する。

まず、2つのストッパー21,22はともに下降していて、ストッパー22が先頭のシュー本体SのウェブWに当接し、シュー本体Sの移動を規制している。ここでストッパー22が上昇すると密着整列している複数のシュー本体S全体が自重でシューター11上を滑り、先頭のシュー本体SのウェブWがストッパー21に当接するまで全体が送られる。この送り量(距離)がシュー本体SのリムRの幅とほぼ同じである。つまり、ストッパー21と22はシュー1本分と同じ間隔で前後しているのである。

次に、ストッパー22が再度下降して2番目のシュー本体Sの移動を規制した後、ストッパー21が上昇すると、先頭のシュー本体Sだけが、自重でシューター11上を滑り、セパレ−タ部3の入り口に到達する。

なお、ストッカー部1のシューター11を水平に設置する場合は、図示しないが、上記例の構成と同様に2つのストッパーを利用し、ストットパーで分離した1本のシュー本体Sをセパレータ部3の入り口に送り込むシリンダー(図示せず)を設置し、ストッカー部1は電気モーター駆動等によるコンベア上にシュー本体Sを密着整列させ移動させるような構成をとればよい。

【0021】

セパレータ部3

セパレータ部3は、上記シャッター部2に連続して配置されており、シャッター部2から1本ずつ切り出されるシュー本体Sをシューガイドレール37の上に分離状態で複数本単位で整列させる機能を有する。

セパレータ31は、複数本(ここでは10本)のシュー本体Sを分離整列させるために各シュー本体SのウェブWを係止できるように、一例として前後で2枚のガイド板33と34から成る2本フォーク状の支持体が、分離整列させる10本のシュー本体Sの間隔で配設されている。各組のガイド板33と34の間には、個々のシュー本体SのウェブWを挟みこめる程度の隙間Cwが形成されている。

なお、シューガイドレール37は、リフター部7まで延長した構造としてもよい。また、シュー本体Sの形状によりウェブWの孔Bがシュー本体Sの中央になく端にあるような場合は、串状支持体Kのサポート部5がリフトする場合の干渉を避けるため、シューガイドレール37を分割構造とすることになる。その場合は、図5に示すように、シュー補助サポート部8のシリンダー81によりリニアガイド82に沿って進退できるブラケット83に、分割されたシューガイドレール84が取り付けられるような構造をとる。串状支持体Kにシュー本体Sが支持された後、リフター部7において串状支持体Kが適量上昇したことを確認した後、シリンダー81が動作して分割シューガイドレール84を後退待避させると、リフター部7のその後の上昇動作において干渉が無くなる。

以下の説明では、シューガイドレール37はリフター部7まで延長した構造のものとして説明する。

【0022】

<複数本のシュー本体S(ワーク)を分離整列状態のまま串状支持体Kで支持する工程>

第1トラバース部4

第1トラバース部4は、次の串状支持体Kのサポート部5と共に、複数本のシュー本体S(ワーク)を分離整列状態のまま串状支持体Kで支持する工程を成す。第1トラバース部4は、上記のセパレータ31により分離整列させられた複数本のシュー本体Sをまとめてトラバース用のエアーシリンダー41によりリニアガイド42に沿って図4の左方へ移動させ複数本を分離整列したシュー本体SのウェブWの孔Bに串状支持体Kを遊貫通させる機能を有している。

【0023】

串状支持体Kのサポート部5

このサポート部5は、前記のセパレータ31により複数本が分離整列させられたシュー本体Sに串状支持体Kを遊貫通させるため、この串状支持体Kをサポートする機能を有する。串状支持体Kをその両端でサポートする支持用のVブロックは、セパレータ31の側に位置したVブロック51と反セパレータ側のVブロック52からなる。反セパレータ側のVブロック52は、エアー等で動作されるシリンダー53で開閉動作をするチャック52aを具備しており、そのチャック52aにより反セパレータ側においてのみ、串状支持体Kを片持ちで支持している。セパレータ側のVブロック51は、常時下降状態にあり、分離整列したシュー本体Sが移動してその全体(複数本全部)を串状支持体Kが遊貫通する動作が完了した後にシリンダー54により上昇し、串状支持体Kはその両端が2つのVブロック51、52によりサポートされる。

【0024】

第2トラバース部6

第2トラバース部6は、次に説明するリフター部7と共に、分離整列状態のシュー本体S(ワーク)を支持した串状支持体KをハンガーHに掛止する工程を構成する。

第2トラバース部6は、串状支持体サポート部5を具備したリフター部7を、図5におけるハンガーHの移送ラインのレールL上において、空の串状支持体Kを受け取る位置L1と、シュー本体Sを取り付けた串状支持体KをハンガーHに掛ける位置L2の間でエアーシリンダー61及び62によりリニアガイド63に沿って水平移動させる機能を有する。

また、第2トラバース部6は、シューガイドレール37に直交した向きで水平に配置されており、図6に例示される通り、2本のシリンダー61,62を使用している。シリンダーを2本使用するのは、図5に示す通り空の串状支持体Kが取り外されたハンガーがハンガー搬送ラインLの位置L2に向かって移動しているので、そのハンガーHとの干渉を避けるための中間停止位置T(図5参照)を設けるためである。中間停止位置Tを確認できるセンサー等を設ければ、1本のシリンダーでこのトラバース部6の機能を果すことも可能である。

【0025】

リフター部7

リフター部7は、串状支持体サポート部5が複数本のシュー本体Sに串状支持体Kを遊貫通させることできる高さ位置から、ハンガーHにセットするための高さ位置(又は、空の串状支持体をハンガーHから受け取る位置L1)まで垂直向きのエアーシリンダー71と72によって縦向きのリニアガイド73に沿って移動させる機能を有する。図5に例示した通り、2本のシリンダー71,72を使用している。シリンダーを2本使用するのは、図5に示す通り空の串状支持体Kが取り外されたハンガーHがハンガー搬送ラインLの位置L2に向かって移動しているので、そのハンガーHとの干渉を避けるための中間停止位置M(図5参照)を設けるためである。この場合も中間停止位置Mを確認できるセンサー等を設けることにより1本のシリンダーでこのリフター部7の機能を果させることも可能である。

【0026】

なお、上述した実施例を説明するための図4〜6には示していないが、第1トラバース部4のエアーシリンダー41をサーボモーターとボールネジを使用し、セパレータ31のガイド板33と34を1組としシュー1個に対応したものとすることにより、シャッター部2から1個ずつ分離して送り出される各シュー本体Sを串状支持体Kに1個ずつ通すことも可能である。この構成によれば、シュー幅違い等のように、形状が異なるシューが混在する製造ラインにおいても対応が可能となる。

また、第2トラバース部6とリフター部7の駆動方法を、サーボモーターとボールネジを使用しNC制御化することにより、シュー本体Sの孔Bの位置が異なる他機種のシューにも対応が可能となる。この場合、串状支持体Kには、他機種のシュー本体に対応した溝Nを予め加工しておくことが多品種混在の製造ラインに対応する上で好ましい。

【0027】

次に、上述した夫々の機能を有する各部から構成されたシュー本体Sの自動掛け装置100により、前工程から供給されたシュー本体Sを次工程に移送させるハンガーHに掛ける動作について、以下に2つの部分に分けて説明する。

前半部分:シャッター部2のストッパー21,22によりシューター11の上に密着整

列した複数本のシュー本体Sを1個ずつ切り出し、セパレータ部3のセパレ

ータ31によりガイドレール37上に複数本を分離整列させるまで

後半部分:串状支持体KをハンガーHから受け取り、その串状支持体Kにシュー本体S

を支持させて前記ハンガーHに掛けるまで

【0028】

前半部分の動作説明

まず、ストッカー部1に密着整列された複数本のシュー本体Sは、シャッター部2のストッパー21と22が順次動作し1本ずつ切り出される。切り出された1個のシュー本体Sは、下り勾配のシューター11上を自重で滑りセパレータ部3の入り口に到達する。この後ストッパー21が再度下降し、次のシュー本体Sを押さえているストッパー22が上昇すると、密着状態で整列しているシュー全体が自重ですべり、全体としてシュー本体Sの1本分送り出される。

次に、切り出された1本のシュー本体Sは、下り勾配のシューター11上を自重で滑り落ちてセパレータ部のシューガイドレール37上に乗り移り、当該レール37の先端(図4の右側)にあるストッパー32にそのシュー本体SのウェブWが当接して停止する。センサー等によりシュー本体Sの通過を確認した後、セパレータ31は、シリンダー35により上昇し、この状態でシリンダー36が前進し、ガイド板33,34の隙間CwがシューSのウェブWに位置したところでセパレータ31が下降する。各シュー本体SのウェブWは、セパレータ31の隙間Cwに入り込む。この後シリンダー36が後退しシュー本体Sの1本目がシューガイドレール37の上に整列される。

引き続き、2本目以降の各シューSがシャッター部2から1本ずつ切り出されて供給され、セパレータ31のストッパー32に当接すると、上述と同じ動作により2本目以降のシュー本体Sが整列位置に順に移動させられる。このように、セパレータ31は、2つのシリンダー35と36の作用で、上昇−進出(右動)−下降−後退(左動)のサイクル動作を複数回繰り返すことにより、複数本のシュー本体Sがシューガイドレール37の上で分離整列される工程が完了する。

【0029】

後半部分動作説明

以上の前半部の動作と並行して行われる、ハンガーHから串状支持体Kを受け取り、シュー本体Sを支持した串状支持体KをハンガーHに掛止するまでの動作について、図5を中心にして説明する。

まず、動作の原位置Iは、第2トラバース部6のシリンダー61と62は両方ともに縮んだ状態(水平位置が図5のハンガー搬送ラインレール上の位置L1)にある一方、リフター部7は、中間停止位置Mにある。つまり、シリンダー71が伸びた状態にあり、シリンダー72は縮んだ状態にある。この状態において、串状支持体サポート部5のVブロック51と52は、空の串状支持体Kが掛けられたハンガーHがその直上まできたところで、以下(i) 〜(viii)の順に動作する。

(i) リフター部7は、伸びていたシリンダー71が縮むことにより上昇端まで移動する。

この動作により、串状支持体Kのサポート部5の2つのVブロック51,52がハンガーHより少し上方まで持ち上げられるので、ハンガーHに支持されていた串状支持体KはこのVブロック51,52に両持ち支持される形で移載される。

(ii) この状態でトラバ−スシリンダー61が前進して中間停止位置Tまで図5の矢印方向(右方)に移動する。

(iii) 第2トラバース部6の中間停止位置Tにおいてリフターシリンダー71が下降し、次の中間停止位置Mまで図5の矢印方向(下方)に下降する。

(iv) 次に第2トラバース部6のシリンダー62が前進することによりリフター部7は図5の矢印方向(右方)に移動し図5の位置状態(水平位置が図5のハンガー搬送ラインレール上の位置L2)となる。

(v) リフター部7のシリンダー72が伸びてVブロック51,52はその下降端まで矢印方向(図5の下方)に移動する。

【0030】

上記(v)の状態になった時点で、串状支持体Kのサポート部5は、下降端にあり、串状支持体Kもシュー本体Sを取り付けられる位置状態になっている。この後、串状支持体Kは、そのサポート部5の反セパレータ側のチャック機能を有するVブロック52にて支持され、片持ち状態で待機している。この時セパレータ側のVブロック51は、分離整列したシュー本体Sがガイドレール37の上を移動する際に邪魔になるので下降した待機状態にあることは既に述べた通りである。

【0031】

セパレータ31によって所定本数のシュー本体Sの分離整列が完了すると、トラバース部4のシリンダー41により、セパレータ31の隙間Cwに挟まれた所定本数のシュー本体Sがシューガイドレール37の上を移動させられ、複数本のシュー本体Sの各孔Bに串状支持体Kを遊貫通させることができる。

所定本数のシュー本体Sに串状支持体Kを遊貫通させることが完了した後、串状支持体Kのサポート部5のセパレータ側のVブロック51がシリンダー54によって上昇し、反セパレータ側のVブロック52のチャック52aは開放されるので、串状支持体Kは単にVブロック51,52に下から両端支持された状態になる。

【0032】

(vi) その後、串状支持体Kのサポート部5は、リフター部7のリフターシリンダー71と72の作用によって上昇端まで移動し待機する。

(vii) そこへ先ほど串状支持体Kを取り外したハンガーHが矢印に示す移動方向に移動して来て待機している串状支持体Kと正しく係合する位置になったら、シリンダー71が下降する。

これによって所定個数のシュー本体Sが支持された串状支持体KがハンガーHに掛けられる。

【0033】

所定本数のシュー本体Sが串状支持体Kを介して掛けられたハンガーHは、例えば、図7に示す工程の表面処理装置300内を移送され、各シュー本体Sには所定の表面処理が施される。ハンガーHが、表面処理装置300から出たところで、前述の形態2によりシュー本体Sが自動で降される。

【0034】

即ち、まず図7の表面処理装置300を出たシュー本体Sを遊貫通してハンガーHに吊下されて移送される串状支持体Kは、リフター部7と第2トラバース部6の作用により、搬送ラインレール上の位置L2で掛けられていたハンガーHから降されて串状支持体サポート部5の2つのVブロック51と52に移載される。これが串状支持体降し部の作用である。次いで、前記サポート部5に支持された串状支持体Kは、当該サポート部5のシューガイドレール37の上に移送され、第1トラバース部4の進退作用でガイドレール37の先端(出口側)まで送り込まれると共にシュー本体SのウェブWの孔Bに遊貫通されていた串状支持体Kが抜去される。これが串状支持体分離部の作用である。前記串状支持体降し部と串状支持体分離部の連繋作用によりシュー本体Sは自動で降されて次の工程へ向けての密集整列状態におかれることになる。シュー本体Sを降ろして空になった串状支持体KはハンガーHに戻されるので、ハンガーHには空の串状支持体Kが残された状態になり、上述したシュー本体Sの自動掛け装置100に至る。

【0035】

以上に説明したシュー本体Sの自動掛け動作とシュー本体Sの自動降し動作が相互に連続的に連繋動作することにより複数のシュー本体SをハンガーHに自動的に掛けたり、ハンガーから自動的に降したりすることが可能になるのである。

【産業上の利用可能性】

【0036】

本発明は、(イ)密着整列される複数本のシュー本体のような複数個のワークをシャッターにより1個ずつ切り出す、(ロ)セパレータにより複数個のワークを分離整列させる、(ハ)複数個の分離整列されたワークに串状支持体を遊貫通させて支持する、(ニ)複数個のワークをまとめて支持した串状支持体をハンガーに掛けたり、ハンガーから降したりする形態が採れるので、ハンガーへの複数個のワークの自動掛けとハンガーからの自動降しが可能になるため、以下の効果を享受できる。

(1) 工程内の在庫の削減、物流の合理化と省力化が実現する。

(2) ハンガーへワークを掛ける際、またハンガーからワークを降す際に発生する傷や打痕が無くなり歩留まりが向上する。

(3) ハンガーへワークを掛ける際、またハンガーからワークを降す際に作業者が直接ワークに触れないので、ワーク表面への皮脂や手袋の繊維くずの付着が無くワークの表面処理面の品質が向上する。

【図面の簡単な説明】

【0037】

【図1】本発明を適用するワークの一例であるシュー本体の正面図。

【図2】図1のシュー本体の側面図。

【図3】本発明の串状支持体の拡大正面図。

【図4】本発明を適用するシュー本体の自動掛け装置の正面図。

【図5】図4の装置の左側面図。

【図6】図4の装置の平面図。

【図7】本発明におけるシュー本体の表面処理工程の概略工程説明図。

【符号の説明】

【0038】

S シュー本体

R リム

W ウェブ

B 孔

H ハンガー

K 串状支持体

N ワーク用溝

L 搬送ラインのレール

L1 搬送ラインレール上の空の串状支持体受取り位置

L2 搬送ラインレール上のシューを取り付けた串状支持体取付け位置

1 ストッカー部

11 シューター

2 シャッター部

21,22 ストッパー

23 ストッパー21用シリンダー

24 ストッパー22用シリンダー

3 セパレータ部

31 セパレータ

32 セパレータストッパー

33,34 ガイド板(セパレータ)

35 セパレータ上昇下降用シリンダー

36 セパレータ前進後退用シリンダー

37 シューガイドレール

Cw ガイド板33と34の間の隙間

4 第1トラバース部

41 トラバース用シリンダー

42 リニアガイド

5 串状支持体Kのサポート部

51 セパレータ側Vブロック

52 反セパレータ側Vブロック

53 チャックシリンダー

54 セパレータ側Vブロック用シリンダー

6 第2トラバース部

61 トラバース用シリンダー1

62 トラバース用シリンダー2

63 リニアガイド

T 中間停止位置

7 リフター部

71 リフター用シリンダー1

72 リフター用シリンダー2

73 リニアガイド

M 中間停止位置

8 シュー補助サポート部

81 退避用シリンダー

82 リニアガイド

83 ブラケット

84 シューガイドレール

I 第2トラバース部6及びリフター部7の原位置

100 シュー本体の自動掛け装置

200 シュー本体の自動降し装置

300 表面処理装置

【特許請求の範囲】

【請求項1】

セパレータによりガイドレール上に分離整列された複数ワークを、セパレータに保持させたまま、前記ガイドレール上方でサポート部に片持ち支持された串状支持体に向け移動させ、各ワークに設けられた掛止孔又は切欠に前記串状支持体を貫通させることにより、前記複数ワークを分離整列状態のままで前記レール上で前記串状支持体にまとめて支持させることを特徴とする複数ワークの支持方法。

【請求項2】

前記ワークが、ドラムブレーキ用ブレーキシューのシュー本体であることを特徴とする請求項1に記載の複数ワークの支持方法。

【請求項3】

串状支持体に支持された状態の前記シュー本体が、移動しているハンガーに掛止されて表面処理工程に移送されることを特徴とする請求項2に記載の複数ワークの支持方法。

【請求項4】

前記串状支持体には前記ワークの掛止孔又は切欠を支持するための溝状の掛止部を設けたことを特徴とする請求項1乃至3のいずれかに記載の複数ワークの支持方法。

【請求項5】

複数個のワークの掛止孔又は切欠に串状支持体を遊貫通させる際に、サポート部に支持される串状支持体はその一方をサポート部のチャック装置で固定して片持ち支持することを特徴とする請求項4に記載の複数ワークの支持方法。

【請求項6】

セパレータによりガイドレール上で分離整列された複数のワークを、前記ガイドレール上方でサポート部に片持ち支持された串状支持体に向けて移動させて各ワークに設けられた各掛止孔又は切欠を前記串状支持体に貫通させて掛止し、複数ワークを分離整列状態のままでまとめて串状支持体に支持するようにしたことを特徴とする複数ワークの支持機構。

【請求項1】

セパレータによりガイドレール上に分離整列された複数ワークを、セパレータに保持させたまま、前記ガイドレール上方でサポート部に片持ち支持された串状支持体に向け移動させ、各ワークに設けられた掛止孔又は切欠に前記串状支持体を貫通させることにより、前記複数ワークを分離整列状態のままで前記レール上で前記串状支持体にまとめて支持させることを特徴とする複数ワークの支持方法。

【請求項2】

前記ワークが、ドラムブレーキ用ブレーキシューのシュー本体であることを特徴とする請求項1に記載の複数ワークの支持方法。

【請求項3】

串状支持体に支持された状態の前記シュー本体が、移動しているハンガーに掛止されて表面処理工程に移送されることを特徴とする請求項2に記載の複数ワークの支持方法。

【請求項4】

前記串状支持体には前記ワークの掛止孔又は切欠を支持するための溝状の掛止部を設けたことを特徴とする請求項1乃至3のいずれかに記載の複数ワークの支持方法。

【請求項5】

複数個のワークの掛止孔又は切欠に串状支持体を遊貫通させる際に、サポート部に支持される串状支持体はその一方をサポート部のチャック装置で固定して片持ち支持することを特徴とする請求項4に記載の複数ワークの支持方法。

【請求項6】

セパレータによりガイドレール上で分離整列された複数のワークを、前記ガイドレール上方でサポート部に片持ち支持された串状支持体に向けて移動させて各ワークに設けられた各掛止孔又は切欠を前記串状支持体に貫通させて掛止し、複数ワークを分離整列状態のままでまとめて串状支持体に支持するようにしたことを特徴とする複数ワークの支持機構。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【公開番号】特開2011−178570(P2011−178570A)

【公開日】平成23年9月15日(2011.9.15)

【国際特許分類】

【出願番号】特願2011−140044(P2011−140044)

【出願日】平成23年6月24日(2011.6.24)

【分割の表示】特願2005−230103(P2005−230103)の分割

【原出願日】平成17年8月8日(2005.8.8)

【出願人】(000004374)日清紡ホールディングス株式会社 (370)

【Fターム(参考)】

【公開日】平成23年9月15日(2011.9.15)

【国際特許分類】

【出願日】平成23年6月24日(2011.6.24)

【分割の表示】特願2005−230103(P2005−230103)の分割

【原出願日】平成17年8月8日(2005.8.8)

【出願人】(000004374)日清紡ホールディングス株式会社 (370)

【Fターム(参考)】

[ Back to top ]