覆工板及び覆工板の連結構造

【課題】敷設、取り外し及び再敷設を容易とする工事用覆工板を提供する。

【解決手段】覆工板100は、所定長さで、側面部分を有する上側基板1と下側基板2を上下に合わせて一体にされた、断面矩形状の外部筐体110と、外部筐体110内に配置され、前記所定長さで長手方向に対し、垂直方向に交互に曲折を繰り返す補強板4を有して構成され、補強板4の、外部筐体110の底面側に対応する面に長手方向に長いスリットと、前記長手方向に長いスリットと直交する短いスリットを有する打ち抜き形状に構成する。

【解決手段】覆工板100は、所定長さで、側面部分を有する上側基板1と下側基板2を上下に合わせて一体にされた、断面矩形状の外部筐体110と、外部筐体110内に配置され、前記所定長さで長手方向に対し、垂直方向に交互に曲折を繰り返す補強板4を有して構成され、補強板4の、外部筐体110の底面側に対応する面に長手方向に長いスリットと、前記長手方向に長いスリットと直交する短いスリットを有する打ち抜き形状に構成する。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、工事個所を一時的に覆う際に用いられる覆工板及び覆工板の連結構造に関する。

【背景技術】

【0002】

一般道路や鉄道プラットホーム等の工事個所を一時的に覆い、仮道路や仮設床を形成する為に覆工板が用いられる。

【0003】

覆工板の形態は、従来例として図1に示すような断面矩形状の角型鋼管100を複数本並列に隣接して一体化した構造(例えば、特許文献1)あるいは、断面HのH型鋼柱を横転して複数本並列に隣接して一体化した構造(例えば、特許文献2)のものが多くあった。

【0004】

かかる図1に示す覆工板が複数枚軸方向及び横方向に連結されて、工事個所を覆い、仮道路や仮設床が形成される。そして、工事作業が行われる際に、複数枚分の覆工板が外され、工事作業の休止期間は、再び工事個所を覆うように敷設配置される。さらに、工事の進展に伴い覆工板は順時に移動される。

【0005】

ここで、覆工板の固定構造について考察すると、覆工板同士の連結と複数の覆工板が置かれる覆工桁への結合固定が必要である。

【0006】

一枚の覆工板は所定長さで形成されるので、覆工板の長さ以上の工事個所を覆う際には、覆工板の軸方向に順次覆工板を隣接して連結することが必要である。また、横方向に広い面積を覆う場合には、横方向にも覆工板を隣接して連結することが必要である。

【0007】

さらに、覆工板と覆工桁の結合に関しては、例えば、基礎杭の上端部に設けられた梁材となる覆工桁に対する結合を結合具(クランパー)を利用して覆工桁に結合する締結方式、あるいは、結合具を利用しない、落とし込み方式と称される工法がある(例えば、特許文献3参照)。

【先行技術文献】

【特許文献】

【0008】

【特許文献1】特開2007−277892号公報

【特許文献2】特開平6−336705号公報

【特許文献3】特開平9−111709号公報

【発明の概要】

【発明が解決しようとする課題】

【0009】

上記のとおり、特許文献1、2等に示した従来の覆工板の構造は、角型鋼管あるいはH型鋼柱を複数本並べて形成された構造であり、一枚の覆工板自体の重量が大きく、クレーン車等の重機で扱わざるを得ず、覆工板の敷設配置、取り外し、及び移動に大がかりの作業が必要となる。同時に、工事個所を覆うために複数の覆工板同士を連結する作業も容易ではなかった。これにより、工事期間、コストにも影響が大きいという問題を有していた。

【0010】

具体的な一例として、鉄道プラットホーム工事に覆工板を用いる場合、既設のプラットホームの工事にあっては、列車の運行が停止される夜間に工事を行うことが必要である。しかも、夜間のせいぜい2〜3時間が許容される工事期間となる。そして、先に述べたように、複数枚の覆工板は、工事作業が行われる時に外し、作業を中止する時は、覆工桁上に再び敷設配置するという作業が繰り返される。

【0011】

既設プラットホームの夜間工事にあっては、プラットホームに重機を持ちこむことは困難であり、人的作業により複数枚の覆工板を取り外し、更に敷設配置するという作業を短時間で行うことが要求される。

【0012】

また、覆工板同士の連結に関しては、上記短時間での作業に鑑みてより簡易で且つ強固にして、平坦性を保つように連結されることが要求される。

【0013】

さらに、覆工板の梁材、即ち覆工桁への結合に関しては、最初の覆工板を覆工桁に結合する作業については覆工板の上側から行えるが、先の結合済の覆工板に隣接する以降の覆工板を覆工桁に結合する作業は、覆工板の裏側から覆工桁に結合する作業が必要となる。

【0014】

これにより、覆工板の裏側の深さが、作業者の身長を超える場合には脚立等の専用足場を利用して行わざるを得ない。

【0015】

さらに、覆工桁の置かれる間隔が工事個所の事情により覆工板の長さに対応する所定間隔で一定とならない場合であっても、覆工板の覆工桁への結合が容易であることが望まれる。

【0016】

したがって、上記に鑑みて、本願発明の目的は、敷設配置、取り外しの繰り返しを容易とする軽量の覆工板の構造及び、隣接する覆工板同士の連結及び、覆工板の覆工桁への結合を容易とする覆工板の連結構造を提供することにある。

【課題を解決するための手段】

【0017】

上記目的を達成する覆工板は、第1の態様として、所定長さの軸方向に対し垂直方向に交互に曲折を繰り返す波型補強板又は、それぞれ所定の隙間を有して並列に並べられた複数の角パイプを覆う、上面側に中央蓋部と、前記中央蓋部の両端側に位置する端部側を有し、更に、覆工桁との結合を行うクランパーの少なくともヘッド部を挿入する隙間が、少なくとも前記端部側に形成されていることを特徴とする。

【0018】

上記目的を達成する覆工板の第2の態様として前記覆工板の第1の態様において、前記中央蓋部を上側基板とし、前記上側基板と一体にされる下側基板とにより、前記波型補強板を内部に配置する断面矩形状の外部筐体が形成され、前記クランパーのヘッド部を挿入する隙間が、前記外部筐体の下側基板と、前記補強板の前記下側基板に対応する面に軸方向に長いスリットと、前記軸方向に長いスリットに直交する短いスリットを有する打ち抜き形状で形成されていることを特徴とする。

【0019】

上記目的を達成する覆工板の第3の態様として前記覆工板の第1の態様において、前記所定の隙間を有して並列に並べられた複数の角パイプの中央部に位置し、対向する二本の角パイプのそれぞれ側面に前記角パイプの軸方向に沿って設けられた、クランパーのヘッド部を摺動可能に保持するガイド部を有し、更に前記クランパーのヘッド部を挿入する隙間が、前記二本の角パイプの端部側では、前記ガイド部を有しない領域により形成されていることを特徴とする。

【0020】

上記目的を達成する複数の覆工板間を連結する連結構造は、第1の態様として、複数の覆工板間を連結する連結構造であって、前記複数の覆工板のそれぞれは、所定長さの軸方向に対し垂直方向に交互に曲折を繰り返す波型補強板又は、それぞれ所定の隙間を有して並列に並べられた複数の角パイプを覆う、上面側に中央蓋部と、前記中央蓋部の両端側に位置する端部側を有し、更に、覆工桁との結合を行うクランパーの少なくともヘッド部を挿入する隙間が、少なくとも前記端部側に形成される構造を成し、隣接する覆工板の両端部間を接続する連結部材が、前記波型補強板又は、前記角パイプの前記端部側に対応する位置に固定されて、前記隣接する覆工板間を連結することを特徴とする。

【0021】

上記目的を達成する複数の覆工板間を連結する連結構造の第2の態様として前記連結構造の第1の態様において、前記複数の覆工板のそれぞれが波型補強板を有するとき、前記波型補強板は、上下の平坦板部と前記上下の平坦板部間を繋ぐ縦板部を有し、前記隣接する覆工板の両端部間を接続する連結部材は、前記波型補強板の前記平坦板部と前記縦板部の両面側に、隣接する覆工板の両端側に跨ってネジ止め固定される一対の連結金具で構成されることを特徴とする。

【0022】

上記目的を達成する複数の覆工板間を連結する連結構造の第3の態様として前記連結構造の第1の態様において、前記複数の覆工板のそれぞれが複数の角パイプを有するとき、前記隣接する覆工板の両端部間を接続する連結部材は、前記複数の角パイプのそれぞれに挿入され、隣接する覆工板の角パイプの両端側に跨って固定される枠体で構成されることを特徴とする。

【発明の効果】

【0023】

本発明によれば、軽量化した覆工板が提供され、覆工板の敷設、取り外し、再敷設の繰り返し作業工事において、重機を必要とせず工事期間の短期化に貢献することが可能である。また、隣接する覆工板間の連結においても、本発明の覆工板の連結構造により、容易に覆工板間の連結することが可能であり、且つ覆工板の上面を容易に均一に形成することが可能である。

【0024】

さらに、覆工板の覆工桁への結合に関し、覆工板の軸方向長さとの関係において、覆工桁が所定間隔に無い場合であっても、容易に覆工板を覆工桁に結合することを可能とする。また、覆工板の覆工桁への結合を上面側から行うことを可能とし、作業者の負担を軽減すること、並びに専用足場を必要とせず、工事コスト低減へ貢献することが可能である。

【図面の簡単な説明】

【0025】

【図1】覆工板の従来例を示す図である。

【図2】プラットホームの拡幅に付いて説明する図である。

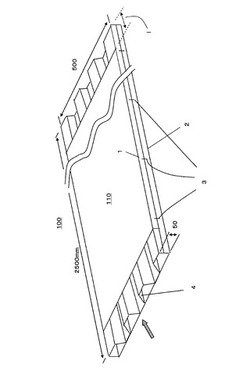

【図3】本発明に従う覆工板の一実施例の概念斜視図である。

【図4】補強板を説明する図である。

【図5】図4に示す補強板の上面図である。

【図6】ホームの工事個所に沿って、覆工桁が配置される様子を説明する概念図である。

【図7】図6(1)のIの状態に対応する、隣接する覆工板の覆工桁への固定を説明する図である。

【図8】隣接する覆工板の端部の詳細図である。

【図9】連結金具の構成例を示す図である。

【図10】補強板の端部に対応する連結金具の取り付けを説明する図である。

【図11】隣接する補強板の接続部を覆う蓋部を説明する図である。

【図12】覆工桁が覆工板の長さと異なる位置にある場合の覆工板と覆工桁との結合を説明する図である。

【図13】図6におけるIIIの状態の覆工板の固定を説明する図である。

【図14】覆工板の他の実施例の概略構造を示す図である。

【図15】第2の実施例における覆工板100の詳細を説明する上面図である。

【図16】クランパーによる覆工板の覆工桁への結合を説明する図である。

【図17】第2の実施例における軸方向に隣接する覆工板同士を連結する構造を説明する図である。

【図18】枠体と、対応する角パイプとの連結構造の例であり、ボルトとナットで固定する例を説明する図である。

【図19】枠体と、対応する角パイプとの連結構造の例であり、ボルトとナットで固定する別の例を説明する図である。

【図20】横方向に隣接する覆工板間を目違い繋ぎにより連結のための一構成例を示す図である。

【発明を実施するための形態】

【0026】

以下に図面を参照して、本発明の実施例を説明する。

【0027】

ここで、本発明の特徴の理解を容易とするべく、本発明に従う覆工板の適用の一例である鉄道プラットホーム工事における利用について考察する。

【0028】

図2は、プラットホームの床面の改良工事の例について説明する図であり、プラットホーム101の端面からみた概略図である。

【0029】

図2において、右矢印方向が線路側、左矢印側がホーム側であり、改良工事対象部分を覆う様に、プラットホーム101の長さ方向と、奥行き方向に複数の覆工板100が並べられる。

【0030】

概略の工法手順として、プラットホーム101の改良工事対象部分を所定の深さD分削り落とす。次いで、図の右下に示す様に断面H型のH型鋼柱を横転して上部フランジ120aと下側フランジ120bを有する覆工桁120として、これを所定の間隔で配列する。

【0031】

さらに、この配列されたH型鋼柱の覆工桁120上に複数の覆工板100をプラットホームの長手方向(覆工板100の軸方向)及び、奥行き方向に敷設配置して仮設床を形成する。

【0032】

かかる複数の覆工板100の覆工桁120上への配置において、以下に実施例として説明する本発明に従う覆工板自体の構造及び、連結及び結合構造により軸方向に隣接する覆工板間の連結、及び横方向に隣接する覆工板間の連結が行われ、更に覆工板100の覆工桁120への結合が行われる。

【0033】

図3は、本発明に従う覆工板100の第1の実施例の概念斜視図である。

【0034】

覆工板100が、図2に示した様なプラットホーム工事に使用される場合は、プラットホームに配置されるH型鋼柱の覆工桁120の基準間隔に対応する所定長さであり、例えば2500mmの長さを有する。

【0035】

前記所定長さに対応して、実施例として、板厚がおよそ1.6mmのそれぞれ両側面を有する2枚の上側基板1,下側基板2を上下に合わせて、複数個所の所定側面部分3で溶接され一体にされる。したがって、断面矩形状の外部筐体110が形成される。

【0036】

側面の所定個所3で溶接され一体にされている2枚の上側基板1と下側基板2により形成される外部筐体110の内側に交互に曲折を繰り返す波型鋼板の補強板4が挿入されている形態である。

【0037】

かかる形態にする工法手順として、例えば、先ず下側基板2上に波型鋼板の補強板40を置き、その上に中央蓋部として上側基板1を重ねて一体化する。

【0038】

ここで、後に説明する理由により、図3に示す覆工板100の両端部において、上側基板1の長さが、下側基板2の長さよりも長さ“l”分短く、両端部において補強板4が露出されている。この補強板4が露出されている端部は、隣接する覆工板が連結される時に、前記中央蓋部の両端側に位置する端部側蓋部により覆われる。

【0039】

したがって、覆工板100は、補強板4が露出された両側端部と、両側端部の間に補強板4を覆う本体部を有する構成である。

【0040】

図4は、補強板4の詳細を説明する図である。図4(1)は、端面を示す。覆工板100の上側基板1と下側基板2の側面部分を溶接3で固定して形成される外部筐体110の内側に挿入された補強板4を有する端面を示す。図4(2)は、外部筐体110の内側に挿入される補強板4の斜視図である。

【0041】

補強板4は、上下の平坦板部40,41と、平坦板部40,41を繋ぐ縦板部42を有するように、交互に曲折を繰り返す波型形状である。

【0042】

かかる本発明に従う覆工板100の構造により、図1に示したような角型鋼管あるいは、H型鋼柱を隣接して並べた構造に対し、軽量な覆工板とすることが可能である。

【0043】

図5は、図4に示す補強板4の上面図である。紙面の関係で、長さ方向を短縮して示している。外部筐体110の下側基板2に対応する平坦板部41(図4参照)に、下側基板2と共通に、長さ方向に長い抜け部分51aと横方向に交差する短い抜け部分51bを有する、十字形の打ち抜き形状51が補強板4の軸方向に所定間隔で複数形成されている。

【0044】

かかる打ち抜き形状51の役割は後に詳細に説明する様にH型鋼柱の覆工桁120の上側フランジ120a(図2参照)に結合具(クランパー)により結合固定する為に設けられる。したがって、上記したように先に図3で説明した覆工板100の外部筐体110を形成する下側基板2においても補強板4の打ち抜き形状51に対応する抜き形状が長手方向に沿って複数形成されている。

【0045】

図6は、工事個所、例えばプラットホームの工事個所に沿って、H型鋼柱の覆工桁120(図2参照)がプラットホームの長手方向に複数本配置される様子を説明する概念図である。

【0046】

図6(1)は、基準として、プラットホームの先端部の工事個所に線路方向に沿って、2500mmの基準間隔でH型鋼柱の覆工桁120がホーム101上に配置され、軸方向に隣接する覆工板100の双方の端面が、覆工桁120の上部フランジ120a上にある状態を示す(図6のIの状態)。

【0047】

一方、図6(2)は、プラットホーム形状等の理由により基準の2500mmの間隔からずれてH型鋼柱の覆工桁120が配置されている状態を示す(図6のIIの状態)。

【0048】

さらに、図6(1)において、IIIの状態は、工事箇所の端部で一つの覆工板100の端部がH型鋼柱の覆工桁120に位置する状態を示している。

【0049】

次に、かかる図6(1)、図6(2)のそれぞれの状態における覆工板100の固定について説明する。

【0050】

図7は、図6のIの状態に対応する、隣接する覆工板100(A),100(B)間の連結及び、H型鋼柱の覆工桁120への覆工板100の結合を説明する図である。

【0051】

図7(1)は、上面図であり、図7(2)は、正面図である。図7において、H型鋼柱の覆工桁120の支柱中心部分に、隣接する覆工板100(A),100(B)のそれぞれの端面が位置付けられる。

【0052】

覆工板100(A),100(B)のそれぞれとH型鋼柱の覆工桁120との固定は、図7の左下に拡大して示すクランパー121により固定される。すなわち、クランパー121の頭部121aを、その幅方向(紙面垂直方向)を図5に示した覆工板100の底面及び補強板4に形成された打ち抜き形状51の短い抜け部分51bの長さ方向に合わせて、覆工板100の底面側から通し、覆工板100の内側に挿入する。

【0053】

次いで、クランパー121を覆工桁120の上部フランジ120aに位置合わせする。次いで、クランパー121のネジ121bを回して、ネジ121bの頭部121cとクランパー本体頭部121aにより、補強板4と一体に覆工板100の底面を挟んで固定する。これにより、覆工板100は、覆工桁120に結合される。

【0054】

さらに、覆工板100(A),100(B)のそれぞれの端部の上面側を覆う蓋部110Aが、ネジ111により、補強板4の上部平坦板部40にネジ止め固定される。蓋部110Aの幅は、隣接する覆工板100(A),100(B)の補強板4の露出した両端部の補強板4の長さ(l:図3参照)の2倍の長さ(2l)であり、補強板4の露出部が覆われる。

【0055】

図8は、覆工板100(A),100(B)のそれぞれの端部の詳細図であり、図8(1)、(2)、(3)はそれぞれ上面図、正面図、及び覆工板100の軸方向から見た断面図である。なお、上面図及び正面図は、図7に示した蓋部110Aを取り除いて示している。

【0056】

覆工板100(A),100(B)の端部の補強板4の部分に対して、図9(1)、図9(2)に示す連結板5(5a,5b)が取り付けられる。

【0057】

図9は、連結板5の構成例を示し、連結板5は、2つの連結金具5a,5bから成る。図9(1)、図9(2)には、それぞれ連結金具5a,5bの上面図と端面図が示される。連結金具5a,5bのそれぞれは、補強板4の縦板部42の折り曲げ角度に対応した角度の折り曲げ部5cをそれぞれ両側に有する。

【0058】

連結金具5bには、補強板4の打ち抜き形状51に対応した抜き打ち形状52が設けられている。連結金具5(5a,5b)の長さは、少なくとも隣接する覆工板100のそれぞれの補強板4の端部を覆う蓋部110Aの幅の長さ2lを有することが好ましい。これにより、長手方向に隣接する覆工板100(A),100(B)の補強板4をずれなく連結することができる。

【0059】

図10は、補強板4の端部に対応する連結金具5a,5bの取り付けを説明する図である。図10(1)は、覆工板100の軸方向から見た連結金具5a,5bの取り付け構造の分解図であり、図10(2)は、図8(3)の断面図に対応し、連結金具5a,5bの取り付け後の軸方向から見た断面図である。

【0060】

連結金具5aは補強板4の下側から、連結金具5bは補強板4の上側から補強板4の両面に対応づけられる。そして、それぞれ折り曲げ角度を有する立ち上がり部5cにおいて、ネジ5dにより補強板4の立ち上がり部42にねじ止め固定される。

【0061】

この様に、隣接する補強板4の接続部において、連結金具5a,5bの使用により、軸方向に隣接する覆工板100(A),100(B)間の強固な連結接続が可能である。

【0062】

さらに、図10(2)において、連結金具5bの打ち抜き形状52(図9参照)は、補強板4及び下側基板2の打ち抜き形状51に対応し、先に図7に関連して説明したように、この打ち抜き形状51、52の部分にクランパー121の頭部121aが挿入されて、H型鋼柱の覆工桁120の上部フランジ120aに固定結合される。

【0063】

図11は、更に隣接する補強板4の接続部を覆う蓋部110A(図7参照)を説明する図である。図11において、蓋部110Aの平面図(1)、正面図(2)側面図(3)を示している。

【0064】

蓋部110Aの幅は、隣接する覆工板1の端部4(A),4(B)を覆う長さ2lを有している。蓋部110Aの上面から覆工板1の上面基板1の縁辺に対応する補強板4(A),4(B)の部位15a,15bにネジ111でネジ止め、固定される。

【0065】

さらに、蓋部110Aの側面からも覆工板100の補強板4の側面にネジ止め、固定されている。

【0066】

次に、図6に戻り、図6(2)に示す様に、H型鋼柱の覆工桁120が、覆工板100の長さと異なる位置にある場合(II)の覆工板100とH型鋼柱の覆工桁120との結合固定について、図12により説明する。

【0067】

かかる図6(2)に示すIIの状態では、先に説明した連結板5は不要である。

【0068】

図12において、H型鋼柱の覆工桁120の位置に対応する、覆工板100の内側に配置された補強板4の下側と、下側基板2に形成されている複数の打ち抜き形状51の横方向に交差する短い抜け部分51bを通して、クランパー121のヘッド部121aを覆工板100内に挿入する。

【0069】

ついで、クランパー121を打ち抜き形状51の長手方向に長い抜け部分51aを移動してH型鋼柱の覆工桁120との位置合わせを調整し、クランパー121のヘッド部121aにより覆工板100と補強板4及びH型鋼柱の覆工桁120の上側フランジ120aを挟んで固定する。

【0070】

図13は、更に図6におけるIIIの状態即ち、工事個所の終端部で覆工板100の端部がH型鋼柱の覆工桁120上に位置する場合の結合を説明する図である。図13(1)は、覆工板100の端部の正面図を、図13(2)は、覆工板100の端部の拡大斜視図である。

【0071】

2つの蓋部130と131で覆工板100の端部を覆う構造である。蓋部130は、上面側から覆工板100の端部の上部を覆う。軸方向の長さが異なるのみで、ほぼ先に図11で説明した蓋部110Aと同様である。

【0072】

蓋部131は、端面側から覆工板100の端部を覆う。さらに、先に図12において説明したと同様に、クランパー121の頭部121aを補強板4の打ち抜き形状51から覆工板100内に挿入して、H型鋼柱の覆工桁120の上側フランジ120aと補強板4及び下側基板2一体に挟んで固定する。

【0073】

ここで、上記説明において、隣接する覆工板100(A),100(B)間の軸方向の接続を説明したが、横方向に隣接する覆工板間は、図示省略したが、一方の覆工板100の側面に設けたピン突起を相手側覆工板100の側面に設けた孔に通すことにより目違い繋ぎにより連結が可能である。

【0074】

ここで、上記第1の実施例では、覆工桁120との結合は、クランパー121の頭部121aを、補強板4及び下側基板2の打ち抜き形状51の短い抜け部分51bを通して覆工板100内に挿入する構成である。したがって、覆工板100の下側からの作業が必要となる。かかる場合、覆工板100の下側の作業空間の高さが、作業者の身長より高い場合は、専用の足場が必要となる。

【0075】

かかる不都合を考慮して、覆工板の上側から覆工桁との結合を容易とする本発明に従う第2の実施例を以下に説明する。

【0076】

図14は、かかる第2の実施例の覆工板の概念斜視図であり、H型鋼柱の覆工桁120にクランパー121で固定される状態を、中央蓋部である本体部の表板210と、中央蓋部の両側に位置する端部側の蓋板211を一部開放して図示している。

【0077】

図14に示す覆工板100の実施例では断面が矩形の角パイプ200を、例えば角パイプ200の幅分の隙間Sを有して並列に配置して構成されている。したがって、図1に示した従来の覆工板に比して軽量化される。

【0078】

図14に示す様に、第1の実施例と同様に、覆工板100の軸線方向に前後となる二枚の覆工板100が、後に説明する連結機構により直列に一体に連結される。さらに、後に説明する様に、横方向即ち、覆工桁120の軸方向に隣接して覆工板100が目違い繋ぎにより連結される。

【0079】

これにより複数枚の覆工板100が、覆工桁120の軸線方向に連結され、更に目違い手段112を有して横方向に連結される。かかる目違い手段112により例えば仮設道路を形成する際に、段差を少なくして、歩行者の歩行における不都合を解消することが出来る。

【0080】

図15は、第2の実施例における覆工板100の詳細を説明する上面図である。

【0081】

覆工板100は、実施例として4本の角パイプ200a、200b、200c、200dが並列に配置されている。角パイプ200aと200b、及び角パイプ200cと200dは、それぞれ、隙間Sを有して平板スペーサである連結部材201により下側で連結されている。さらに、角パイプ200bと200c間は、同様に隙間Sを有して縦置き状態の平板スペーサである連結部材202により連結されている。さらに角パイプ200a−200dの端面は、上下面とともに断面コ状の繋ぎ部材207で覆われる。

【0082】

これらにより4本の角パイプ200a、200b、200c、200dは、一体に固定結合され、覆工板100を形成する。

【0083】

角パイプ200bと200cの対向する側面に、後に説明するクランパー121のヘッド部121aの摺動移動を許容する一対のガイド部203が固定される。

【0084】

図16は、クランパー120による覆工板100の覆工桁120への結合を説明する図である。図16(1)は、結合に使用されるクランパー121の各部を示す図である。

【0085】

図15において、覆工板100の端部の蓋211を外すと、上側からクランパー120を挿入できるスペース220を有する。

【0086】

したがって、図16(2)に示す様に、覆工板100の上側からスペース220を通して挿入されたクランパー121のヘッド部121aのフランジ121cが、角パイプ200b、200cの対向する側面に設けられた一対のガイド部203間に係合し、保持される。さらに、その状態で、クランパー121は、ガイド部203に沿って、角パイプ200の軸方向に摺動可能である。

【0087】

クランパー121を摺動移動して、覆工桁120の上部フランジ120aに位置決めし(図16(2))、次いで、クランパー121のネジ軸121bを回動して、ネジ軸121bの上端とクランパー121のヘッド部121aのフランジ121cとにより、覆工桁120の上部フランジ120aを挟んで固定する。

【0088】

図16(3)は、角パイプ200b、200cの軸方向からクランパー121を角パイプ200の軸方向に摺動位置決めした状態を示している。さらに、図16(4)は、覆工板100の上面側から見たクランパー121のヘッド部121aであり、両側の一対のガイド部203にヘッド部121aのフランジ121cが係合した状態を示している。

【0089】

なお、上記第2の実施例の構造により、覆工板100の隣接部位で覆工桁と結合する場合(図6,I)の他、覆工板の中間位置で覆工桁と結合する場合(図6,II)においても覆工板の上側から作業を行うことができる。すなわち、覆工板の端部の蓋211を外すと得られるスペース220を利用して、クランパー120を覆工板の上側から挿入し、更に角パイプ200b、200cの対向する側面に設けられたガイド部203に沿って、所定位置まで摺動移動することにより覆工板100の中間位置で覆工桁120との結合が可能である。この際、本体部の表板210を外すことにより、上側からの作業が可能である。

【0090】

次に、図17は、第2の実施例における軸方向に隣接する覆工板100同士を連結する構造を説明する図である。

【0091】

図17において、覆工桁120の上部フランジ上に軸方向に隣接する2つの覆工板200の端面を付きあわせて位置づける。さらに、角パイプ200a−200dのそれぞれに角パイプ200a−200dと同様の鋼製の枠体205が挿入される。したがって、角パイプ200a−200dのそれぞれの端面に設けられる、先に図15に付いて説明した繋ぎ部材207は、枠体205が挿入される通し孔を有している。

【0092】

枠体205は、隣接する角パイプの双方に跨って挿入される長さを有し、角パイプ200a−200dに対応する矩形断面を有している。

【0093】

挿入された枠体205と、対応する角パイプ200a−200dは、ボルトとナットにより固定するなどの連結構造206が可能である。

【0094】

図18、図19は、かかる挿入された枠体205と、対応する角パイプ200a−200dとの連結構造206の例を説明する図である。

【0095】

図18は、ボルトとナットで角パイプと枠体を連結固定する例である。枠体205に通し孔205aを形成するとともに内面側にナット206aを予め固定する。一方、角パイプ200a−200dには、ナット206aの位置に対応して、通し孔205bを形成している。したがって、挿入された枠体205のナット206aに対応して、角パイプ200a−200dの通し孔205bを通してボルト206bを挿入し、ナット206aに螺合して固定する。これにより、隣接する覆工板間の連結が可能である。

【0096】

ここで、図18の例では、ボルト206bの径と、枠体205と角パイプ200a−200dに形成される通し孔205a,205bの径の必然的な公差により、ボルトとナットによる強固な固定であっても、覆工板100の角パイプ200a−200dと枠体205との連結固定にガタ付きが生じる可能性がある。

【0097】

図19は、ボルトとナットで固定する別の方法例であり、図18の構成に対して、連結固定にガタ付きが生じる可能性を小さくできる構造である。

【0098】

この例では、枠体205の側面に通し孔205aを設けている。一方、角パイプ200a−200dの外側面に、枠体205の通し孔205aに対応してナット206aが固定されている。固定を行う際は、ボルト206bをナット206aに螺合して、軸部材となるボルト206bの尖端206dを枠体205の側面の通し孔205aに臨在させて貫通させない状態とする。

【0099】

さらにボルト206bに螺合するロックナット206cがナット206aに積層される状態に設けられと、ボルト206bが尖端形状を有しており、枠体205の側面の通し孔205aに押し圧を与える。これにより、枠体205と対応する角パイプ200a−200dをガタ付き無く固定することが出来る。

【0100】

図20は、先に説明した横方向に隣接する覆工板間を目違い繋ぎにより連結のための一構成例を示す図である。

【0101】

図14において説明した目違い防止手段112は、覆工板100を構成する角パイプの内、最外側の角パイプの側面に形成されたピン状の突起であるが、図20に示す構成は、可動状に形成されたピン113により操作性を良くしている。

【0102】

すなわち、図20(1)は、横方向に隣接する左右の覆工板100A,100B間の連結を解除した状態であり、図20(2)は、横方向に隣接する覆工板100A,100B間を連結した状態を示す。

【0103】

ピン113には、附勢手段113bと、後端側に鉦型に折り曲げて形成された掛止め部113aが設けられている。一方、適宜の部位に、附勢手段113bに抗してピン113の掛止め部113aの挿通を許容して、これを掛け止めさせる係止め板114に形成された係溝114aを有する。

【0104】

したがって、覆工板100A,100B間の連結を解除する場合は、ピン113を附勢手段113bに抗して後退させて、隣接する覆工板100Bの角パイプ200dに形成された孔200cから先端を引き抜き、掛止め部113aを係溝114aに係止する。これにより、解除状態が維持される。

【0105】

覆工板間を連結する場合は、予めピン113の掛止め部113aを係溝114から外しはずし、ピン113の尖端をと突出させておく。これにより、覆工板100を連続して整列配置する場合には、特に連結作業が容易に可能である。

【産業上の利用可能性】

【0106】

以上述べた本発明に従い、軽量化を可能とし覆工板及び、隣接する覆工板間の連結及び、覆工桁への結合が容易な覆工板の連結及び結合構造が提供可能である。さらに、第2の実施例においては、覆工板の覆工桁への固定を作業員が覆工板の上面側から作業を行うことが可能である。

【0107】

なお、上記実施例の説明、特に図2に関し、本発明に従う構造の覆工板の利用を、プラットホームの工事に使用する例を説明したが、一般的な道路等修復の際に仮設床を形成する為の覆工板として使用できるものである。

【符号の説明】

【0108】

1 上側基板

2 下側基板

3 溶接部

4 波型形状の補強板

5a、5b 連結金具

51 抜け部分

100 覆工板

101 プラットホーム

112 目違い防止手段

113 ピン

114 係止め板

114a 係溝

120 覆工桁

121 クランパー

110A 端部の上面側を覆う蓋部

200 角パイプ

201 平板スペーサの連結部材

202 縦置き状態の平板スペーサの連結部材

203 ガイド部

205 枠体

206 連結構造

207 断面コ状の繋ぎ部材

210 本体部の表板

211 端部の蓋板

220 スペース

【技術分野】

【0001】

本発明は、工事個所を一時的に覆う際に用いられる覆工板及び覆工板の連結構造に関する。

【背景技術】

【0002】

一般道路や鉄道プラットホーム等の工事個所を一時的に覆い、仮道路や仮設床を形成する為に覆工板が用いられる。

【0003】

覆工板の形態は、従来例として図1に示すような断面矩形状の角型鋼管100を複数本並列に隣接して一体化した構造(例えば、特許文献1)あるいは、断面HのH型鋼柱を横転して複数本並列に隣接して一体化した構造(例えば、特許文献2)のものが多くあった。

【0004】

かかる図1に示す覆工板が複数枚軸方向及び横方向に連結されて、工事個所を覆い、仮道路や仮設床が形成される。そして、工事作業が行われる際に、複数枚分の覆工板が外され、工事作業の休止期間は、再び工事個所を覆うように敷設配置される。さらに、工事の進展に伴い覆工板は順時に移動される。

【0005】

ここで、覆工板の固定構造について考察すると、覆工板同士の連結と複数の覆工板が置かれる覆工桁への結合固定が必要である。

【0006】

一枚の覆工板は所定長さで形成されるので、覆工板の長さ以上の工事個所を覆う際には、覆工板の軸方向に順次覆工板を隣接して連結することが必要である。また、横方向に広い面積を覆う場合には、横方向にも覆工板を隣接して連結することが必要である。

【0007】

さらに、覆工板と覆工桁の結合に関しては、例えば、基礎杭の上端部に設けられた梁材となる覆工桁に対する結合を結合具(クランパー)を利用して覆工桁に結合する締結方式、あるいは、結合具を利用しない、落とし込み方式と称される工法がある(例えば、特許文献3参照)。

【先行技術文献】

【特許文献】

【0008】

【特許文献1】特開2007−277892号公報

【特許文献2】特開平6−336705号公報

【特許文献3】特開平9−111709号公報

【発明の概要】

【発明が解決しようとする課題】

【0009】

上記のとおり、特許文献1、2等に示した従来の覆工板の構造は、角型鋼管あるいはH型鋼柱を複数本並べて形成された構造であり、一枚の覆工板自体の重量が大きく、クレーン車等の重機で扱わざるを得ず、覆工板の敷設配置、取り外し、及び移動に大がかりの作業が必要となる。同時に、工事個所を覆うために複数の覆工板同士を連結する作業も容易ではなかった。これにより、工事期間、コストにも影響が大きいという問題を有していた。

【0010】

具体的な一例として、鉄道プラットホーム工事に覆工板を用いる場合、既設のプラットホームの工事にあっては、列車の運行が停止される夜間に工事を行うことが必要である。しかも、夜間のせいぜい2〜3時間が許容される工事期間となる。そして、先に述べたように、複数枚の覆工板は、工事作業が行われる時に外し、作業を中止する時は、覆工桁上に再び敷設配置するという作業が繰り返される。

【0011】

既設プラットホームの夜間工事にあっては、プラットホームに重機を持ちこむことは困難であり、人的作業により複数枚の覆工板を取り外し、更に敷設配置するという作業を短時間で行うことが要求される。

【0012】

また、覆工板同士の連結に関しては、上記短時間での作業に鑑みてより簡易で且つ強固にして、平坦性を保つように連結されることが要求される。

【0013】

さらに、覆工板の梁材、即ち覆工桁への結合に関しては、最初の覆工板を覆工桁に結合する作業については覆工板の上側から行えるが、先の結合済の覆工板に隣接する以降の覆工板を覆工桁に結合する作業は、覆工板の裏側から覆工桁に結合する作業が必要となる。

【0014】

これにより、覆工板の裏側の深さが、作業者の身長を超える場合には脚立等の専用足場を利用して行わざるを得ない。

【0015】

さらに、覆工桁の置かれる間隔が工事個所の事情により覆工板の長さに対応する所定間隔で一定とならない場合であっても、覆工板の覆工桁への結合が容易であることが望まれる。

【0016】

したがって、上記に鑑みて、本願発明の目的は、敷設配置、取り外しの繰り返しを容易とする軽量の覆工板の構造及び、隣接する覆工板同士の連結及び、覆工板の覆工桁への結合を容易とする覆工板の連結構造を提供することにある。

【課題を解決するための手段】

【0017】

上記目的を達成する覆工板は、第1の態様として、所定長さの軸方向に対し垂直方向に交互に曲折を繰り返す波型補強板又は、それぞれ所定の隙間を有して並列に並べられた複数の角パイプを覆う、上面側に中央蓋部と、前記中央蓋部の両端側に位置する端部側を有し、更に、覆工桁との結合を行うクランパーの少なくともヘッド部を挿入する隙間が、少なくとも前記端部側に形成されていることを特徴とする。

【0018】

上記目的を達成する覆工板の第2の態様として前記覆工板の第1の態様において、前記中央蓋部を上側基板とし、前記上側基板と一体にされる下側基板とにより、前記波型補強板を内部に配置する断面矩形状の外部筐体が形成され、前記クランパーのヘッド部を挿入する隙間が、前記外部筐体の下側基板と、前記補強板の前記下側基板に対応する面に軸方向に長いスリットと、前記軸方向に長いスリットに直交する短いスリットを有する打ち抜き形状で形成されていることを特徴とする。

【0019】

上記目的を達成する覆工板の第3の態様として前記覆工板の第1の態様において、前記所定の隙間を有して並列に並べられた複数の角パイプの中央部に位置し、対向する二本の角パイプのそれぞれ側面に前記角パイプの軸方向に沿って設けられた、クランパーのヘッド部を摺動可能に保持するガイド部を有し、更に前記クランパーのヘッド部を挿入する隙間が、前記二本の角パイプの端部側では、前記ガイド部を有しない領域により形成されていることを特徴とする。

【0020】

上記目的を達成する複数の覆工板間を連結する連結構造は、第1の態様として、複数の覆工板間を連結する連結構造であって、前記複数の覆工板のそれぞれは、所定長さの軸方向に対し垂直方向に交互に曲折を繰り返す波型補強板又は、それぞれ所定の隙間を有して並列に並べられた複数の角パイプを覆う、上面側に中央蓋部と、前記中央蓋部の両端側に位置する端部側を有し、更に、覆工桁との結合を行うクランパーの少なくともヘッド部を挿入する隙間が、少なくとも前記端部側に形成される構造を成し、隣接する覆工板の両端部間を接続する連結部材が、前記波型補強板又は、前記角パイプの前記端部側に対応する位置に固定されて、前記隣接する覆工板間を連結することを特徴とする。

【0021】

上記目的を達成する複数の覆工板間を連結する連結構造の第2の態様として前記連結構造の第1の態様において、前記複数の覆工板のそれぞれが波型補強板を有するとき、前記波型補強板は、上下の平坦板部と前記上下の平坦板部間を繋ぐ縦板部を有し、前記隣接する覆工板の両端部間を接続する連結部材は、前記波型補強板の前記平坦板部と前記縦板部の両面側に、隣接する覆工板の両端側に跨ってネジ止め固定される一対の連結金具で構成されることを特徴とする。

【0022】

上記目的を達成する複数の覆工板間を連結する連結構造の第3の態様として前記連結構造の第1の態様において、前記複数の覆工板のそれぞれが複数の角パイプを有するとき、前記隣接する覆工板の両端部間を接続する連結部材は、前記複数の角パイプのそれぞれに挿入され、隣接する覆工板の角パイプの両端側に跨って固定される枠体で構成されることを特徴とする。

【発明の効果】

【0023】

本発明によれば、軽量化した覆工板が提供され、覆工板の敷設、取り外し、再敷設の繰り返し作業工事において、重機を必要とせず工事期間の短期化に貢献することが可能である。また、隣接する覆工板間の連結においても、本発明の覆工板の連結構造により、容易に覆工板間の連結することが可能であり、且つ覆工板の上面を容易に均一に形成することが可能である。

【0024】

さらに、覆工板の覆工桁への結合に関し、覆工板の軸方向長さとの関係において、覆工桁が所定間隔に無い場合であっても、容易に覆工板を覆工桁に結合することを可能とする。また、覆工板の覆工桁への結合を上面側から行うことを可能とし、作業者の負担を軽減すること、並びに専用足場を必要とせず、工事コスト低減へ貢献することが可能である。

【図面の簡単な説明】

【0025】

【図1】覆工板の従来例を示す図である。

【図2】プラットホームの拡幅に付いて説明する図である。

【図3】本発明に従う覆工板の一実施例の概念斜視図である。

【図4】補強板を説明する図である。

【図5】図4に示す補強板の上面図である。

【図6】ホームの工事個所に沿って、覆工桁が配置される様子を説明する概念図である。

【図7】図6(1)のIの状態に対応する、隣接する覆工板の覆工桁への固定を説明する図である。

【図8】隣接する覆工板の端部の詳細図である。

【図9】連結金具の構成例を示す図である。

【図10】補強板の端部に対応する連結金具の取り付けを説明する図である。

【図11】隣接する補強板の接続部を覆う蓋部を説明する図である。

【図12】覆工桁が覆工板の長さと異なる位置にある場合の覆工板と覆工桁との結合を説明する図である。

【図13】図6におけるIIIの状態の覆工板の固定を説明する図である。

【図14】覆工板の他の実施例の概略構造を示す図である。

【図15】第2の実施例における覆工板100の詳細を説明する上面図である。

【図16】クランパーによる覆工板の覆工桁への結合を説明する図である。

【図17】第2の実施例における軸方向に隣接する覆工板同士を連結する構造を説明する図である。

【図18】枠体と、対応する角パイプとの連結構造の例であり、ボルトとナットで固定する例を説明する図である。

【図19】枠体と、対応する角パイプとの連結構造の例であり、ボルトとナットで固定する別の例を説明する図である。

【図20】横方向に隣接する覆工板間を目違い繋ぎにより連結のための一構成例を示す図である。

【発明を実施するための形態】

【0026】

以下に図面を参照して、本発明の実施例を説明する。

【0027】

ここで、本発明の特徴の理解を容易とするべく、本発明に従う覆工板の適用の一例である鉄道プラットホーム工事における利用について考察する。

【0028】

図2は、プラットホームの床面の改良工事の例について説明する図であり、プラットホーム101の端面からみた概略図である。

【0029】

図2において、右矢印方向が線路側、左矢印側がホーム側であり、改良工事対象部分を覆う様に、プラットホーム101の長さ方向と、奥行き方向に複数の覆工板100が並べられる。

【0030】

概略の工法手順として、プラットホーム101の改良工事対象部分を所定の深さD分削り落とす。次いで、図の右下に示す様に断面H型のH型鋼柱を横転して上部フランジ120aと下側フランジ120bを有する覆工桁120として、これを所定の間隔で配列する。

【0031】

さらに、この配列されたH型鋼柱の覆工桁120上に複数の覆工板100をプラットホームの長手方向(覆工板100の軸方向)及び、奥行き方向に敷設配置して仮設床を形成する。

【0032】

かかる複数の覆工板100の覆工桁120上への配置において、以下に実施例として説明する本発明に従う覆工板自体の構造及び、連結及び結合構造により軸方向に隣接する覆工板間の連結、及び横方向に隣接する覆工板間の連結が行われ、更に覆工板100の覆工桁120への結合が行われる。

【0033】

図3は、本発明に従う覆工板100の第1の実施例の概念斜視図である。

【0034】

覆工板100が、図2に示した様なプラットホーム工事に使用される場合は、プラットホームに配置されるH型鋼柱の覆工桁120の基準間隔に対応する所定長さであり、例えば2500mmの長さを有する。

【0035】

前記所定長さに対応して、実施例として、板厚がおよそ1.6mmのそれぞれ両側面を有する2枚の上側基板1,下側基板2を上下に合わせて、複数個所の所定側面部分3で溶接され一体にされる。したがって、断面矩形状の外部筐体110が形成される。

【0036】

側面の所定個所3で溶接され一体にされている2枚の上側基板1と下側基板2により形成される外部筐体110の内側に交互に曲折を繰り返す波型鋼板の補強板4が挿入されている形態である。

【0037】

かかる形態にする工法手順として、例えば、先ず下側基板2上に波型鋼板の補強板40を置き、その上に中央蓋部として上側基板1を重ねて一体化する。

【0038】

ここで、後に説明する理由により、図3に示す覆工板100の両端部において、上側基板1の長さが、下側基板2の長さよりも長さ“l”分短く、両端部において補強板4が露出されている。この補強板4が露出されている端部は、隣接する覆工板が連結される時に、前記中央蓋部の両端側に位置する端部側蓋部により覆われる。

【0039】

したがって、覆工板100は、補強板4が露出された両側端部と、両側端部の間に補強板4を覆う本体部を有する構成である。

【0040】

図4は、補強板4の詳細を説明する図である。図4(1)は、端面を示す。覆工板100の上側基板1と下側基板2の側面部分を溶接3で固定して形成される外部筐体110の内側に挿入された補強板4を有する端面を示す。図4(2)は、外部筐体110の内側に挿入される補強板4の斜視図である。

【0041】

補強板4は、上下の平坦板部40,41と、平坦板部40,41を繋ぐ縦板部42を有するように、交互に曲折を繰り返す波型形状である。

【0042】

かかる本発明に従う覆工板100の構造により、図1に示したような角型鋼管あるいは、H型鋼柱を隣接して並べた構造に対し、軽量な覆工板とすることが可能である。

【0043】

図5は、図4に示す補強板4の上面図である。紙面の関係で、長さ方向を短縮して示している。外部筐体110の下側基板2に対応する平坦板部41(図4参照)に、下側基板2と共通に、長さ方向に長い抜け部分51aと横方向に交差する短い抜け部分51bを有する、十字形の打ち抜き形状51が補強板4の軸方向に所定間隔で複数形成されている。

【0044】

かかる打ち抜き形状51の役割は後に詳細に説明する様にH型鋼柱の覆工桁120の上側フランジ120a(図2参照)に結合具(クランパー)により結合固定する為に設けられる。したがって、上記したように先に図3で説明した覆工板100の外部筐体110を形成する下側基板2においても補強板4の打ち抜き形状51に対応する抜き形状が長手方向に沿って複数形成されている。

【0045】

図6は、工事個所、例えばプラットホームの工事個所に沿って、H型鋼柱の覆工桁120(図2参照)がプラットホームの長手方向に複数本配置される様子を説明する概念図である。

【0046】

図6(1)は、基準として、プラットホームの先端部の工事個所に線路方向に沿って、2500mmの基準間隔でH型鋼柱の覆工桁120がホーム101上に配置され、軸方向に隣接する覆工板100の双方の端面が、覆工桁120の上部フランジ120a上にある状態を示す(図6のIの状態)。

【0047】

一方、図6(2)は、プラットホーム形状等の理由により基準の2500mmの間隔からずれてH型鋼柱の覆工桁120が配置されている状態を示す(図6のIIの状態)。

【0048】

さらに、図6(1)において、IIIの状態は、工事箇所の端部で一つの覆工板100の端部がH型鋼柱の覆工桁120に位置する状態を示している。

【0049】

次に、かかる図6(1)、図6(2)のそれぞれの状態における覆工板100の固定について説明する。

【0050】

図7は、図6のIの状態に対応する、隣接する覆工板100(A),100(B)間の連結及び、H型鋼柱の覆工桁120への覆工板100の結合を説明する図である。

【0051】

図7(1)は、上面図であり、図7(2)は、正面図である。図7において、H型鋼柱の覆工桁120の支柱中心部分に、隣接する覆工板100(A),100(B)のそれぞれの端面が位置付けられる。

【0052】

覆工板100(A),100(B)のそれぞれとH型鋼柱の覆工桁120との固定は、図7の左下に拡大して示すクランパー121により固定される。すなわち、クランパー121の頭部121aを、その幅方向(紙面垂直方向)を図5に示した覆工板100の底面及び補強板4に形成された打ち抜き形状51の短い抜け部分51bの長さ方向に合わせて、覆工板100の底面側から通し、覆工板100の内側に挿入する。

【0053】

次いで、クランパー121を覆工桁120の上部フランジ120aに位置合わせする。次いで、クランパー121のネジ121bを回して、ネジ121bの頭部121cとクランパー本体頭部121aにより、補強板4と一体に覆工板100の底面を挟んで固定する。これにより、覆工板100は、覆工桁120に結合される。

【0054】

さらに、覆工板100(A),100(B)のそれぞれの端部の上面側を覆う蓋部110Aが、ネジ111により、補強板4の上部平坦板部40にネジ止め固定される。蓋部110Aの幅は、隣接する覆工板100(A),100(B)の補強板4の露出した両端部の補強板4の長さ(l:図3参照)の2倍の長さ(2l)であり、補強板4の露出部が覆われる。

【0055】

図8は、覆工板100(A),100(B)のそれぞれの端部の詳細図であり、図8(1)、(2)、(3)はそれぞれ上面図、正面図、及び覆工板100の軸方向から見た断面図である。なお、上面図及び正面図は、図7に示した蓋部110Aを取り除いて示している。

【0056】

覆工板100(A),100(B)の端部の補強板4の部分に対して、図9(1)、図9(2)に示す連結板5(5a,5b)が取り付けられる。

【0057】

図9は、連結板5の構成例を示し、連結板5は、2つの連結金具5a,5bから成る。図9(1)、図9(2)には、それぞれ連結金具5a,5bの上面図と端面図が示される。連結金具5a,5bのそれぞれは、補強板4の縦板部42の折り曲げ角度に対応した角度の折り曲げ部5cをそれぞれ両側に有する。

【0058】

連結金具5bには、補強板4の打ち抜き形状51に対応した抜き打ち形状52が設けられている。連結金具5(5a,5b)の長さは、少なくとも隣接する覆工板100のそれぞれの補強板4の端部を覆う蓋部110Aの幅の長さ2lを有することが好ましい。これにより、長手方向に隣接する覆工板100(A),100(B)の補強板4をずれなく連結することができる。

【0059】

図10は、補強板4の端部に対応する連結金具5a,5bの取り付けを説明する図である。図10(1)は、覆工板100の軸方向から見た連結金具5a,5bの取り付け構造の分解図であり、図10(2)は、図8(3)の断面図に対応し、連結金具5a,5bの取り付け後の軸方向から見た断面図である。

【0060】

連結金具5aは補強板4の下側から、連結金具5bは補強板4の上側から補強板4の両面に対応づけられる。そして、それぞれ折り曲げ角度を有する立ち上がり部5cにおいて、ネジ5dにより補強板4の立ち上がり部42にねじ止め固定される。

【0061】

この様に、隣接する補強板4の接続部において、連結金具5a,5bの使用により、軸方向に隣接する覆工板100(A),100(B)間の強固な連結接続が可能である。

【0062】

さらに、図10(2)において、連結金具5bの打ち抜き形状52(図9参照)は、補強板4及び下側基板2の打ち抜き形状51に対応し、先に図7に関連して説明したように、この打ち抜き形状51、52の部分にクランパー121の頭部121aが挿入されて、H型鋼柱の覆工桁120の上部フランジ120aに固定結合される。

【0063】

図11は、更に隣接する補強板4の接続部を覆う蓋部110A(図7参照)を説明する図である。図11において、蓋部110Aの平面図(1)、正面図(2)側面図(3)を示している。

【0064】

蓋部110Aの幅は、隣接する覆工板1の端部4(A),4(B)を覆う長さ2lを有している。蓋部110Aの上面から覆工板1の上面基板1の縁辺に対応する補強板4(A),4(B)の部位15a,15bにネジ111でネジ止め、固定される。

【0065】

さらに、蓋部110Aの側面からも覆工板100の補強板4の側面にネジ止め、固定されている。

【0066】

次に、図6に戻り、図6(2)に示す様に、H型鋼柱の覆工桁120が、覆工板100の長さと異なる位置にある場合(II)の覆工板100とH型鋼柱の覆工桁120との結合固定について、図12により説明する。

【0067】

かかる図6(2)に示すIIの状態では、先に説明した連結板5は不要である。

【0068】

図12において、H型鋼柱の覆工桁120の位置に対応する、覆工板100の内側に配置された補強板4の下側と、下側基板2に形成されている複数の打ち抜き形状51の横方向に交差する短い抜け部分51bを通して、クランパー121のヘッド部121aを覆工板100内に挿入する。

【0069】

ついで、クランパー121を打ち抜き形状51の長手方向に長い抜け部分51aを移動してH型鋼柱の覆工桁120との位置合わせを調整し、クランパー121のヘッド部121aにより覆工板100と補強板4及びH型鋼柱の覆工桁120の上側フランジ120aを挟んで固定する。

【0070】

図13は、更に図6におけるIIIの状態即ち、工事個所の終端部で覆工板100の端部がH型鋼柱の覆工桁120上に位置する場合の結合を説明する図である。図13(1)は、覆工板100の端部の正面図を、図13(2)は、覆工板100の端部の拡大斜視図である。

【0071】

2つの蓋部130と131で覆工板100の端部を覆う構造である。蓋部130は、上面側から覆工板100の端部の上部を覆う。軸方向の長さが異なるのみで、ほぼ先に図11で説明した蓋部110Aと同様である。

【0072】

蓋部131は、端面側から覆工板100の端部を覆う。さらに、先に図12において説明したと同様に、クランパー121の頭部121aを補強板4の打ち抜き形状51から覆工板100内に挿入して、H型鋼柱の覆工桁120の上側フランジ120aと補強板4及び下側基板2一体に挟んで固定する。

【0073】

ここで、上記説明において、隣接する覆工板100(A),100(B)間の軸方向の接続を説明したが、横方向に隣接する覆工板間は、図示省略したが、一方の覆工板100の側面に設けたピン突起を相手側覆工板100の側面に設けた孔に通すことにより目違い繋ぎにより連結が可能である。

【0074】

ここで、上記第1の実施例では、覆工桁120との結合は、クランパー121の頭部121aを、補強板4及び下側基板2の打ち抜き形状51の短い抜け部分51bを通して覆工板100内に挿入する構成である。したがって、覆工板100の下側からの作業が必要となる。かかる場合、覆工板100の下側の作業空間の高さが、作業者の身長より高い場合は、専用の足場が必要となる。

【0075】

かかる不都合を考慮して、覆工板の上側から覆工桁との結合を容易とする本発明に従う第2の実施例を以下に説明する。

【0076】

図14は、かかる第2の実施例の覆工板の概念斜視図であり、H型鋼柱の覆工桁120にクランパー121で固定される状態を、中央蓋部である本体部の表板210と、中央蓋部の両側に位置する端部側の蓋板211を一部開放して図示している。

【0077】

図14に示す覆工板100の実施例では断面が矩形の角パイプ200を、例えば角パイプ200の幅分の隙間Sを有して並列に配置して構成されている。したがって、図1に示した従来の覆工板に比して軽量化される。

【0078】

図14に示す様に、第1の実施例と同様に、覆工板100の軸線方向に前後となる二枚の覆工板100が、後に説明する連結機構により直列に一体に連結される。さらに、後に説明する様に、横方向即ち、覆工桁120の軸方向に隣接して覆工板100が目違い繋ぎにより連結される。

【0079】

これにより複数枚の覆工板100が、覆工桁120の軸線方向に連結され、更に目違い手段112を有して横方向に連結される。かかる目違い手段112により例えば仮設道路を形成する際に、段差を少なくして、歩行者の歩行における不都合を解消することが出来る。

【0080】

図15は、第2の実施例における覆工板100の詳細を説明する上面図である。

【0081】

覆工板100は、実施例として4本の角パイプ200a、200b、200c、200dが並列に配置されている。角パイプ200aと200b、及び角パイプ200cと200dは、それぞれ、隙間Sを有して平板スペーサである連結部材201により下側で連結されている。さらに、角パイプ200bと200c間は、同様に隙間Sを有して縦置き状態の平板スペーサである連結部材202により連結されている。さらに角パイプ200a−200dの端面は、上下面とともに断面コ状の繋ぎ部材207で覆われる。

【0082】

これらにより4本の角パイプ200a、200b、200c、200dは、一体に固定結合され、覆工板100を形成する。

【0083】

角パイプ200bと200cの対向する側面に、後に説明するクランパー121のヘッド部121aの摺動移動を許容する一対のガイド部203が固定される。

【0084】

図16は、クランパー120による覆工板100の覆工桁120への結合を説明する図である。図16(1)は、結合に使用されるクランパー121の各部を示す図である。

【0085】

図15において、覆工板100の端部の蓋211を外すと、上側からクランパー120を挿入できるスペース220を有する。

【0086】

したがって、図16(2)に示す様に、覆工板100の上側からスペース220を通して挿入されたクランパー121のヘッド部121aのフランジ121cが、角パイプ200b、200cの対向する側面に設けられた一対のガイド部203間に係合し、保持される。さらに、その状態で、クランパー121は、ガイド部203に沿って、角パイプ200の軸方向に摺動可能である。

【0087】

クランパー121を摺動移動して、覆工桁120の上部フランジ120aに位置決めし(図16(2))、次いで、クランパー121のネジ軸121bを回動して、ネジ軸121bの上端とクランパー121のヘッド部121aのフランジ121cとにより、覆工桁120の上部フランジ120aを挟んで固定する。

【0088】

図16(3)は、角パイプ200b、200cの軸方向からクランパー121を角パイプ200の軸方向に摺動位置決めした状態を示している。さらに、図16(4)は、覆工板100の上面側から見たクランパー121のヘッド部121aであり、両側の一対のガイド部203にヘッド部121aのフランジ121cが係合した状態を示している。

【0089】

なお、上記第2の実施例の構造により、覆工板100の隣接部位で覆工桁と結合する場合(図6,I)の他、覆工板の中間位置で覆工桁と結合する場合(図6,II)においても覆工板の上側から作業を行うことができる。すなわち、覆工板の端部の蓋211を外すと得られるスペース220を利用して、クランパー120を覆工板の上側から挿入し、更に角パイプ200b、200cの対向する側面に設けられたガイド部203に沿って、所定位置まで摺動移動することにより覆工板100の中間位置で覆工桁120との結合が可能である。この際、本体部の表板210を外すことにより、上側からの作業が可能である。

【0090】

次に、図17は、第2の実施例における軸方向に隣接する覆工板100同士を連結する構造を説明する図である。

【0091】

図17において、覆工桁120の上部フランジ上に軸方向に隣接する2つの覆工板200の端面を付きあわせて位置づける。さらに、角パイプ200a−200dのそれぞれに角パイプ200a−200dと同様の鋼製の枠体205が挿入される。したがって、角パイプ200a−200dのそれぞれの端面に設けられる、先に図15に付いて説明した繋ぎ部材207は、枠体205が挿入される通し孔を有している。

【0092】

枠体205は、隣接する角パイプの双方に跨って挿入される長さを有し、角パイプ200a−200dに対応する矩形断面を有している。

【0093】

挿入された枠体205と、対応する角パイプ200a−200dは、ボルトとナットにより固定するなどの連結構造206が可能である。

【0094】

図18、図19は、かかる挿入された枠体205と、対応する角パイプ200a−200dとの連結構造206の例を説明する図である。

【0095】

図18は、ボルトとナットで角パイプと枠体を連結固定する例である。枠体205に通し孔205aを形成するとともに内面側にナット206aを予め固定する。一方、角パイプ200a−200dには、ナット206aの位置に対応して、通し孔205bを形成している。したがって、挿入された枠体205のナット206aに対応して、角パイプ200a−200dの通し孔205bを通してボルト206bを挿入し、ナット206aに螺合して固定する。これにより、隣接する覆工板間の連結が可能である。

【0096】

ここで、図18の例では、ボルト206bの径と、枠体205と角パイプ200a−200dに形成される通し孔205a,205bの径の必然的な公差により、ボルトとナットによる強固な固定であっても、覆工板100の角パイプ200a−200dと枠体205との連結固定にガタ付きが生じる可能性がある。

【0097】

図19は、ボルトとナットで固定する別の方法例であり、図18の構成に対して、連結固定にガタ付きが生じる可能性を小さくできる構造である。

【0098】

この例では、枠体205の側面に通し孔205aを設けている。一方、角パイプ200a−200dの外側面に、枠体205の通し孔205aに対応してナット206aが固定されている。固定を行う際は、ボルト206bをナット206aに螺合して、軸部材となるボルト206bの尖端206dを枠体205の側面の通し孔205aに臨在させて貫通させない状態とする。

【0099】

さらにボルト206bに螺合するロックナット206cがナット206aに積層される状態に設けられと、ボルト206bが尖端形状を有しており、枠体205の側面の通し孔205aに押し圧を与える。これにより、枠体205と対応する角パイプ200a−200dをガタ付き無く固定することが出来る。

【0100】

図20は、先に説明した横方向に隣接する覆工板間を目違い繋ぎにより連結のための一構成例を示す図である。

【0101】

図14において説明した目違い防止手段112は、覆工板100を構成する角パイプの内、最外側の角パイプの側面に形成されたピン状の突起であるが、図20に示す構成は、可動状に形成されたピン113により操作性を良くしている。

【0102】

すなわち、図20(1)は、横方向に隣接する左右の覆工板100A,100B間の連結を解除した状態であり、図20(2)は、横方向に隣接する覆工板100A,100B間を連結した状態を示す。

【0103】

ピン113には、附勢手段113bと、後端側に鉦型に折り曲げて形成された掛止め部113aが設けられている。一方、適宜の部位に、附勢手段113bに抗してピン113の掛止め部113aの挿通を許容して、これを掛け止めさせる係止め板114に形成された係溝114aを有する。

【0104】

したがって、覆工板100A,100B間の連結を解除する場合は、ピン113を附勢手段113bに抗して後退させて、隣接する覆工板100Bの角パイプ200dに形成された孔200cから先端を引き抜き、掛止め部113aを係溝114aに係止する。これにより、解除状態が維持される。

【0105】

覆工板間を連結する場合は、予めピン113の掛止め部113aを係溝114から外しはずし、ピン113の尖端をと突出させておく。これにより、覆工板100を連続して整列配置する場合には、特に連結作業が容易に可能である。

【産業上の利用可能性】

【0106】

以上述べた本発明に従い、軽量化を可能とし覆工板及び、隣接する覆工板間の連結及び、覆工桁への結合が容易な覆工板の連結及び結合構造が提供可能である。さらに、第2の実施例においては、覆工板の覆工桁への固定を作業員が覆工板の上面側から作業を行うことが可能である。

【0107】

なお、上記実施例の説明、特に図2に関し、本発明に従う構造の覆工板の利用を、プラットホームの工事に使用する例を説明したが、一般的な道路等修復の際に仮設床を形成する為の覆工板として使用できるものである。

【符号の説明】

【0108】

1 上側基板

2 下側基板

3 溶接部

4 波型形状の補強板

5a、5b 連結金具

51 抜け部分

100 覆工板

101 プラットホーム

112 目違い防止手段

113 ピン

114 係止め板

114a 係溝

120 覆工桁

121 クランパー

110A 端部の上面側を覆う蓋部

200 角パイプ

201 平板スペーサの連結部材

202 縦置き状態の平板スペーサの連結部材

203 ガイド部

205 枠体

206 連結構造

207 断面コ状の繋ぎ部材

210 本体部の表板

211 端部の蓋板

220 スペース

【特許請求の範囲】

【請求項1】

所定長さの軸方向に対し垂直方向に交互に曲折を繰り返す波型補強板又は、それぞれ所定の隙間を有して並列に並べられた複数の角パイプを覆う、上面側に中央蓋部と、前記中央蓋部の両端側に位置する端部側を有し、更に、

覆工桁との結合を行うクランパーの少なくともヘッド部を挿入する隙間が、少なくとも前記端部側に形成されていることを特徴とする覆工板。

【請求項2】

請求項1において、

前記中央蓋部を上側基板とし、前記上側基板と一体にされる下側基板とにより、前記波型補強板を内部に配置する断面矩形状の外部筐体が形成され、

前記クランパーのヘッド部を挿入する隙間が、前記外部筐体の下側基板と、前記補強板の前記下側基板に対応する面に軸方向に長いスリットと、前記軸方向に長いスリットに直交する短いスリットを有する打ち抜き形状で形成されている、

ことを特徴とする覆工板。

【請求項3】

請求項1において、

前記所定の隙間を有して並列に並べられた複数の角パイプの中央部に位置し、対向する二本の角パイプのそれぞれ側面に前記角パイプの軸方向に沿って設けられた、クランパーのヘッド部を摺動可能に保持するガイド部を有し、更に

前記クランパーのヘッド部を挿入する隙間が、前記二本の角パイプの端部側では、前記ガイド部を有しない領域により形成されている、

ことを特徴とする覆工板。

【請求項4】

請求項2において、

前記打ち抜き形状の短いスリットからクランパーの頭部が挿入され、前記長いスリットを摺動して前記クランパーが、前記覆工桁の位置に対応して位置決めされる、

ことを特徴とする覆工板。

【請求項5】

請求項3において、

前記二本の角パイプの端部側の前記ガイド部を有しない領域からクランパーの頭部が挿入され、前記ガイド部を摺動して前記クランパーが、前記覆工桁の位置に対応して位置決めされる、

ことを特徴とする覆工板。

【請求項6】

請求項1乃至5のいずれか1項において、

覆工板が軸線方向と垂直方向に他の覆工板に並列される時、隣接する覆工板同士を目違い防止手段により連結して、覆工板間の上面に高低差を生じさせないように構成されたことを特徴とする覆工板。

【請求項7】

複数の覆工板間を連結する連結構造であって、

前記複数の覆工板のそれぞれは、

所定長さの軸方向に対し垂直方向に交互に曲折を繰り返す波型補強板又は、それぞれ所定の隙間を有して並列に並べられた複数の角パイプを覆う、上面側に中央蓋部と、前記中央蓋部の両端側に位置する端部側を有し、更に、

覆工桁との結合を行うクランパーの少なくともヘッド部を挿入する隙間が、少なくとも前記端部側に形成される構造を成し、

隣接する覆工板の両端部間を接続する連結部材が、前記波型補強板又は、前記角パイプの前記端部側に対応する位置に固定されて、前記隣接する覆工板間を連結する、

ことを特徴とする複数の覆工板間を連結する連結構造。

【請求項8】

請求項7において、

前記複数の覆工板のそれぞれが波型補強板を有するとき、前記波型補強板は、上下の平坦板部と前記上下の平坦板部間を繋ぐ縦板部を有し、

前記隣接する覆工板の両端部間を接続する連結部材は、前記波型補強板の前記平坦板部と前記縦板部の両面側に、隣接する覆工板の両端側に跨ってネジ止め固定される一対の連結金具で構成される、

ことを特徴とする複数の覆工板間を連結する連結構造。

【請求項9】

請求項7において、

前記複数の覆工板のそれぞれが複数の角パイプを有するとき、前記隣接する覆工板の両端部間を接続する連結部材は、前記複数の角パイプのそれぞれに挿入され、隣接する覆工板の角パイプの両端側に跨って固定される枠体で構成される、

ことを特徴とする複数の覆工板間を連結する連結構造。

【請求項10】

請求項9において、

前記枠体の側面に通し孔を有し、前記枠体が挿入される角パイプの、前記通し孔に対応する孔からボルトを挿入し、前記ボルトの尖端を前記枠体の側面の通し孔に臨在させて貫通させない状態とする、

ことを特徴とする複数の覆工板間を連結する連結構造。

【請求項1】

所定長さの軸方向に対し垂直方向に交互に曲折を繰り返す波型補強板又は、それぞれ所定の隙間を有して並列に並べられた複数の角パイプを覆う、上面側に中央蓋部と、前記中央蓋部の両端側に位置する端部側を有し、更に、

覆工桁との結合を行うクランパーの少なくともヘッド部を挿入する隙間が、少なくとも前記端部側に形成されていることを特徴とする覆工板。

【請求項2】

請求項1において、

前記中央蓋部を上側基板とし、前記上側基板と一体にされる下側基板とにより、前記波型補強板を内部に配置する断面矩形状の外部筐体が形成され、

前記クランパーのヘッド部を挿入する隙間が、前記外部筐体の下側基板と、前記補強板の前記下側基板に対応する面に軸方向に長いスリットと、前記軸方向に長いスリットに直交する短いスリットを有する打ち抜き形状で形成されている、

ことを特徴とする覆工板。

【請求項3】

請求項1において、

前記所定の隙間を有して並列に並べられた複数の角パイプの中央部に位置し、対向する二本の角パイプのそれぞれ側面に前記角パイプの軸方向に沿って設けられた、クランパーのヘッド部を摺動可能に保持するガイド部を有し、更に

前記クランパーのヘッド部を挿入する隙間が、前記二本の角パイプの端部側では、前記ガイド部を有しない領域により形成されている、

ことを特徴とする覆工板。

【請求項4】

請求項2において、

前記打ち抜き形状の短いスリットからクランパーの頭部が挿入され、前記長いスリットを摺動して前記クランパーが、前記覆工桁の位置に対応して位置決めされる、

ことを特徴とする覆工板。

【請求項5】

請求項3において、

前記二本の角パイプの端部側の前記ガイド部を有しない領域からクランパーの頭部が挿入され、前記ガイド部を摺動して前記クランパーが、前記覆工桁の位置に対応して位置決めされる、

ことを特徴とする覆工板。

【請求項6】

請求項1乃至5のいずれか1項において、

覆工板が軸線方向と垂直方向に他の覆工板に並列される時、隣接する覆工板同士を目違い防止手段により連結して、覆工板間の上面に高低差を生じさせないように構成されたことを特徴とする覆工板。

【請求項7】

複数の覆工板間を連結する連結構造であって、

前記複数の覆工板のそれぞれは、

所定長さの軸方向に対し垂直方向に交互に曲折を繰り返す波型補強板又は、それぞれ所定の隙間を有して並列に並べられた複数の角パイプを覆う、上面側に中央蓋部と、前記中央蓋部の両端側に位置する端部側を有し、更に、

覆工桁との結合を行うクランパーの少なくともヘッド部を挿入する隙間が、少なくとも前記端部側に形成される構造を成し、

隣接する覆工板の両端部間を接続する連結部材が、前記波型補強板又は、前記角パイプの前記端部側に対応する位置に固定されて、前記隣接する覆工板間を連結する、

ことを特徴とする複数の覆工板間を連結する連結構造。

【請求項8】

請求項7において、

前記複数の覆工板のそれぞれが波型補強板を有するとき、前記波型補強板は、上下の平坦板部と前記上下の平坦板部間を繋ぐ縦板部を有し、

前記隣接する覆工板の両端部間を接続する連結部材は、前記波型補強板の前記平坦板部と前記縦板部の両面側に、隣接する覆工板の両端側に跨ってネジ止め固定される一対の連結金具で構成される、

ことを特徴とする複数の覆工板間を連結する連結構造。

【請求項9】

請求項7において、

前記複数の覆工板のそれぞれが複数の角パイプを有するとき、前記隣接する覆工板の両端部間を接続する連結部材は、前記複数の角パイプのそれぞれに挿入され、隣接する覆工板の角パイプの両端側に跨って固定される枠体で構成される、

ことを特徴とする複数の覆工板間を連結する連結構造。

【請求項10】

請求項9において、

前記枠体の側面に通し孔を有し、前記枠体が挿入される角パイプの、前記通し孔に対応する孔からボルトを挿入し、前記ボルトの尖端を前記枠体の側面の通し孔に臨在させて貫通させない状態とする、

ことを特徴とする複数の覆工板間を連結する連結構造。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図15】

【図16】

【図17】

【図18】

【図19】

【図20】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図15】

【図16】

【図17】

【図18】

【図19】

【図20】

【公開番号】特開2013−83116(P2013−83116A)

【公開日】平成25年5月9日(2013.5.9)

【国際特許分類】

【出願番号】特願2011−224728(P2011−224728)

【出願日】平成23年10月12日(2011.10.12)

【特許番号】特許第4880797号(P4880797)

【特許公報発行日】平成24年2月22日(2012.2.22)

【出願人】(591075641)東鉄工業株式会社 (36)

【出願人】(000227146)日綜産業株式会社 (10)

【出願人】(300059821)株式会社堀口工業所 (12)

【Fターム(参考)】

【公開日】平成25年5月9日(2013.5.9)

【国際特許分類】

【出願日】平成23年10月12日(2011.10.12)

【特許番号】特許第4880797号(P4880797)

【特許公報発行日】平成24年2月22日(2012.2.22)

【出願人】(591075641)東鉄工業株式会社 (36)

【出願人】(000227146)日綜産業株式会社 (10)

【出願人】(300059821)株式会社堀口工業所 (12)

【Fターム(参考)】

[ Back to top ]