貝殻カルシウム粉末体、およびその製造方法

【課題】 陽イオン化した酸化カルシウム粉末が、長期保存されても再炭酸化反応を効果的に抑制でき、通常の倉庫環境中であっても高い品質を長期間、維持可能とした新たなカルシウム製造技術を提供する。

【解決手段】 予め洗浄処理(1)して乾燥(2)させた炭酸カルシウムが主成分である殻類を900℃ないし1000℃の温度範囲内で加熱、焼成(4)し、陽イオン化した酸化カルシウム片を常温まで冷却(5)した後、微粉砕処理(6)して不純物を除去(7)し、アルコールなどの溶媒中に混入して抽出状(8,9)とした抗菌性漢方由来成分所定割合を混ぜ合わせ(10)、それら微粉末粒個々の少なくとも空気に接触可能な表面に、当該抗菌性漢方由来成分からなるコーティング層、含浸層または化学反応層の何れか一つまたそれらの複合層を形成してなる貝殻カルシウム粉末体である。

【解決手段】 予め洗浄処理(1)して乾燥(2)させた炭酸カルシウムが主成分である殻類を900℃ないし1000℃の温度範囲内で加熱、焼成(4)し、陽イオン化した酸化カルシウム片を常温まで冷却(5)した後、微粉砕処理(6)して不純物を除去(7)し、アルコールなどの溶媒中に混入して抽出状(8,9)とした抗菌性漢方由来成分所定割合を混ぜ合わせ(10)、それら微粉末粒個々の少なくとも空気に接触可能な表面に、当該抗菌性漢方由来成分からなるコーティング層、含浸層または化学反応層の何れか一つまたそれらの複合層を形成してなる貝殻カルシウム粉末体である。

【発明の詳細な説明】

【技術分野】

【0001】

この発明は、貝殻の加工に関するものであり、長期保存可能な貝殻由来のカルシウムを製造する分野は勿論のこと、その輸送、保管、販売に必要となる設備、器具類を提供、販売する分野から、それら資材や機械装置、部品類に必要となる素材、例えば、木材、石材、各種繊維類、プラスチック、各種金属材料等を提供する分野、それらに組み込まれる電子部品やそれらを集積した制御関連機器の分野、各種計測器の分野、当該設備、器具を動かす動力機械の分野、そのエネルギーとなる電力やエネルギー源である電気、オイルの分野といった一般的に産業機械と総称されている分野、更には、それら設備、器具類を試験、研究したり、それらの展示、販売、輸出入に係わる分野、将又、それらの使用の結果やそれを造るための設備、器具類の運転に伴って発生するゴミ屑の回収、運搬等に係わる分野、それらゴミ屑を効率的に再利用するリサイクル分野などの外、現時点で想定できない新たな分野までと、関連しない技術分野はない程である。

【背景技術】

【0002】

(着目点)

ホタテ貝や牡蠣、アコヤ貝、ホッキ貝などの貝殻を加熱処理して製造する酸化カルシウムは、栄養補助食品や食品添加物に留まらず、農業用土壌の中和剤またはカルシウムの補充用、または、建材用、鉄鋼用、化学用、乾燥剤、昇温剤、廃棄物処理、排煙脱塩、排煙脱硫、排水処理など、あらゆる分野に利用されており、今後もその用途を広げる可能性の高い物質である。

【0003】

しかしながら、表1中に示すように、生産当初(平成15年4月生産)の貝殻カルシウム粉末体の強熱減量が、2.9%と第三版既存添加物の自主規格(日本食品添加物協会編)に基づく検査の下、検査基準に適合(10%以下)していたものが、表2中に示すように、生産から約4年後(平成19年3月)には、乾燥状態に維持した環境下で保管したにも関わらず、強熱減量が32.0%と食品添加物としての基準を満たせない状態となってしまい品質を大きく低下させていた。

【表1】

【表2】

前記表1および2の検査結果により、貝殻の主成分である炭酸カルシウムを、脱炭作用を惹起する900℃以上まで加熱、焼成して得た酸化カルシウムは非常に活性が高く、充分に乾燥した保管庫に保存した場合でも、時間の経過に伴って空気中の二酸化炭素と結合して次第に炭酸カルシウムへと変化する再炭酸化反応を起こし、長期保存した後には、医薬品や食品、その他各種製品に利用可能な品質基準を確保出来なくなってしまうという欠点を有していることが判明した。

【0004】

(従来の技術)

そうした事情を打開しようとして、例えば、後記する特許文献1(1)に掲載されている発明のように、粒径300μm以下の水酸化カルシウム粉末又は炭酸カルシウム粉末を粒径1mm以上の顆粒に造粒し、この造粒体を常圧下400〜950℃の温度において30分ないし2時間焼成し、この焼成の後段において二酸化炭素と接触させるか、あるいは、焼成後、さらに二酸化炭素雰囲気中、400〜700℃において少なくとも炭酸化率10%になるまで処理することによって比表面積5m2 /g以上および粒経1mm以上の高活性酸化カルシウム多孔質粒子と、その表面に形成された炭酸カルシウム被覆層から成る酸化カルシウム多孔質粒状複合体であって、高活性酸化カルシウム多孔質体の表面を炭酸カルシウム層で被覆することにより、高活性酸化カルシウム多孔質体の活性を損なわずに長期間に亘って水分その他の反応性ガスに対し良好な安定性を示す複合体が得られるようにした「酸化カルシウム多孔質粒状複合体及びその製造方法」が開発されており、また、同特許文献1(2)に示されている「皮膚化粧料」発明に見られるとおりの、ムラサキ科のムラサキの根の部分を精製水またはエタノール、1,3−ブチレングリコールなどの有機溶媒を用いて冷却し、3〜6日間かけて抽出する一般的な方法によって、シコニンおよびシコニン誘導体を含むpHが酸性ないし中性域にて赤ないし赤紫色を呈すものとした紫根抽出液を、0.01ないし0.5%、望ましくは0.05ないし0.2%の割合で化粧料に添加することにより、室温放置条件下で該皮膚化粧料の経日安定性を高めるという効果が開示されている。

【0005】

しかし、前者特許文献1(1)に示されているようなものは、酸化カルシウム多孔質体の表面を炭酸カルシウム層で被覆したものとするものであって、少なくとも炭酸化率10%、望ましくは20〜40%に対応する被覆が必要であるとしており、これよりも炭酸化の割合が少ないと安定化効果が不十分になり、またこれよりも炭酸化が進むと、酸化カルシウムの活性が低下してしまうという性質を有し、必ず10〜40%の炭酸カルシウムを含む粒径1mm以上の粒状物としなければならず、製造全量を高純度の酸化カルシウムとすることができないという欠点を有している。

また、後者の同特許文献1(2)に代表されるもののような精製水、またはエタノール、1,3−ブチレングリコールなどの有機溶媒を用いて得られた紫根抽出液を、所定の割合で配合し、経日安定性が高められた皮膚化粧料などにより、漢方薬の一種である紫根由来の抽出成分が、化粧料の長期保存性を向上するという効果が認められるが、こうした漢方薬による効果が、酸化カルシウムの再炭酸化反応を抑える機能を有するか否かや、如何なる混合方法が可能であるかなどの様々な技術を直ちに想到させるものとはなっていなかった。

【特許文献1】(1)特開平6−9215号公報 (2)特開平5−25030号公報

【発明の開示】

【発明が解決しようとする課題】

【0006】

(問題意識)

上述したとおり、従前までに提案のある各種酸化カルシウム複合体や、それらを製造する各種製造方法などは、例えば粒径1mm以上の粒状物とし、その表面の何%かに積極的な炭酸化反応を発生させて炭酸カルシウム被覆層を形成し、粒状体中心部の酸化カルシウムが再炭酸化してしまうのを防止しようとしたものであるが、その結果として必ず粒状のものとしなければならず、しかも酸化カルシウムと炭酸カルシウムとの複合体となってしまい、純粋な酸化カルシウムが求められる場合には使用不可能となってしまう上、特に化学薬品や食品、医薬品類など、高品質が求まられるような場合、純度の低い酸化カルシウムであるという評価を受ける虞があるという致命的な欠点を有するものであり、また、皮膚化粧料に、精製水、またはエタノール、1,3−ブチレングリコールなどの有機溶媒を用いて得られた紫根抽出液を配合して経日安定性を高める技術が、酸化カルシウムの再炭化反応の抑制に役立つか否か、あるいは、公知の紫根抽出液を何の目的があって酸化カルシウムに混合されなければならないのか、などといった技術的事項については全く検証されていないのは勿論のこと、酸化カルシウムの再炭化反応の抑制という課題が、それら既存技術から予測可能とする技術範疇にも属してもいないことから、この酸化カルシウムの長期保管による再炭酸化反応に起因する品質劣化を確実に阻止できる技術については、未だ解明されていないというのが実情である。

【0007】

(発明の目的)

そこで、この発明は、高温下にて焼成、陽イオン化した酸化カルシウム粉末が、長期保存された場合にも再炭酸化反応の惹起を効果的に抑制でき、通常の倉庫環境中であっても高品質を長期間、維持可能とした新たなカルシウム製造技術の開発はできないものかとの判断から、逸速くその開発、研究に着手し、長期に渡る試行錯誤と幾多の試作、実験とを繰り返してきた結果、今回、遂に新規な構造の貝殻カルシウム粉末体、およびその新規な製造方法を実現化することに成功したものであり、以下では、図面に示すこの発明を代表する実施例と共に、その構成を詳述することとする。

【課題を解決するための手段】

【0008】

(発明の構成)

図面に示すこの発明を代表する実施例からも明確に理解されるように、この発明の貝殻カルシウム粉末体は、基本的に次のような構成から成り立っている。

即ち、焼成、陽イオン化した5〜10μmの酸化カルシウム粉末であって、それら微粉末粒個々の少なくとも空気に接触可能な表面に、抗菌性漢方由来成分からなるコーティング層、含浸層または化学反応層の何れか一つまたそれらの複合層を形成してなるものとした構成を要旨とする貝殻カルシウム粉末体である。

【0009】

この基本的な構成からなる貝殻カルシウム粉末体を表現を変えて示すと、予め洗浄処理して乾燥させた炭酸カルシウムが主成分である殻類を、900℃ないし1000℃の温度範囲内で加熱、焼成して微粉末化した酸化カルシウムに、アルコールなどの溶媒中に混入して抽出状とした抗菌性漢方由来成分所定割合を混ぜ合わせてなるものとした構成からなる貝殻カルシウム粉末体となる。

【0010】

より具体的には、予め洗浄処理して乾燥させた炭酸カルシウムが主成分である殻類を、900℃ないし1000℃の温度範囲内で加熱、焼成して微粉末化処理した酸化カルシウムに、アルコールなどの溶媒中に混入して抽出状とした抗菌性漢方由来成分所定割合を混ぜ合わせるようにし、それら微粉末粒個々の少なくとも空気に接触可能な表面に、当該抗菌性漢方由来成分からなるコーティング層、含浸層または化学反応層の何れか一つまたそれらの複合層を形成してなるものとした構成からなる貝殻カルシウム粉末体となる。

【0011】

(関連する発明)

上記した貝殻カルシウム粉末体に関連し、この発明には、その製造方法も包含している。

即ち、炭酸カルシウムが主成分である殻類の表面に付着した不純物を浄水洗浄によって除去(1)し、100℃ないし120℃に加熱、乾燥(2)してから900℃ないし1000℃の温度範囲内で加熱、焼成(4)した殻類焼成物を、常温まで自然冷却(5)した後、粒径5〜10μmに微粉末化処理(6)して残存する不純物を除去(7)し、残る所定量の陽イオン化した酸化カルシウム粉末体に、アルコールなどの溶媒中に混入して抽出(8,9)状とした抗菌性漢方由来成分所定割合を混ぜ合わせ(10)るよう設定してなる、この発明の基本をなす前記貝殻カルシウム粉末体の製造方法である。

【0012】

この貝殻カルシウム粉末体の製造方法を、より具体的に示すと、炭酸カルシウムが主成分である殻類の表面に付着した不純物を浄水洗浄によって除去(1)してから、100℃ないし120℃に加熱、乾燥(2)し、その中から15mm以上の貝殻および貝殻片のみを選出(3)して900℃ないし1000℃の温度範囲内で加熱、焼成(4)した貝殻焼成物を、常温まで自然冷却(5)した後、粒径5〜10μmに微粉末化処理(6)して残存する不純物を除去(7)し、残る所定量の陽イオン化した酸化カルシウム粉末体に、アルコールなどの溶媒中に混入して抽出(8,9)状とした抗菌性漢方由来成分所定割合を混ぜ合わせ(10)、それら微粉末粒個々の少なくとも空気に接触可能な表面に、当該抗菌性漢方由来成分からなるコーティング層、含浸層または化学反応層の何れか一つまたそれらの複合層を形成してなる、この発明の基本をなす前記貝殻カルシウム粉末体の製造方法ということができる。

【発明の効果】

【0013】

以上のとおり、この発明の貝殻カルシウム粉末体によれば、従前までであれば、炭酸カルシウム被覆層を有した粒径1mm以上の酸化カルシウム多孔質粒状複合体とすることによって、その炭酸カルシウム被覆層により、再炭酸化反応を防止できるものとしていたが、安定化効果の得られる炭酸カルシウム被覆層を確保するには、充分な炭酸化率を確保しなければならず、酸化カルシウムの純度が大幅に低下してしまい、粒径1mm未満の微粉末状のものは製造不可能であるなど、医薬品や食品類などへの使用が困難であるという欠点を有しており、また、皮膚化粧料に漢方薬の一種である紫根から抽出した紫根抽出液を配合して経日安定性を高めるという技術は、炭酸カルシウムを焼成して得られた酸化カルシウムの再炭酸化反応を抑制可能か否か、らに紫根抽出液を酸化カルシウムに配合することの有効性などについては一切確立されておらず、これらを解決する焼成技術などは未だ開発されていなかったが、上記したとおり焼成、陽イオン化した酸化カルシウム粉末の少なくとも空気に接触可能な表面に、抗菌性漢方由来成分からなる層を形成したものとし、漢方薬という安全性の高い成分の利用によって医薬品用や食品用など、幅広い分野で利用が可能な高純度の酸化カルシウム粉末体として市場に提供することができる上、常温環境下の長期保存後にも表面を覆う漢方薬成分が、酸化カルシウム粉末体の再炭酸化反応を抑制し、品質の劣化を確実に防止できるという秀れた特徴を発揮するものとなる。

【0014】

加えて、予め充分に洗浄処理し、貝殻表面に付着した不純物をきれいに除去して乾燥させた炭酸カルシウムを主成分とする殻類を、900℃ないし1000℃の温度範囲内で加熱、焼成するという洗浄、乾燥、焼成の各作業工程や、それに要する消費エネルギーを最も効率的なものとすることだでき、しかもアルコールなどの溶媒中に混入して抽出状とした抗菌性漢方由来成分所定割合を混ぜ合わせ、粉砕処理して微粉末化するようにしたものは、抗菌性漢方由来成分を短時間の中に効率的に抽出できる上、焼成した酸化カルシウム片の粉砕と同時に混練してしまうことができ、しかも製造工程中に再炭酸化してしまうのを防止して高品質且つ低廉な貝殻カルシウム粉末体を提供することができる。

【0015】

さらに、焼成した酸化カルシウム片に、抗菌性漢方由来成分所定割合を混ぜ合わせ、粉砕処理して微粉末にするようにし、それら微粉末粒個々の表面に、当該抗菌性漢方由来成分からなるコーティング層、含浸層または化学反応層の何れか一つまたそれらの複合層を形成するようにしており、何れの層の形態とした場合にも酸化カルシウム粉末体の経年に伴う再炭酸化を確実に防止できるものとなる。

【0016】

また、この発明の貝殻カルシウム粉末体の製造方法によれば、殻類の表面に付着した不純物を浄水洗浄によって丁寧に除去して100℃ないし120℃に加熱、乾燥するようにしており、製造工程の初期段階に衛生的な製造条件を整えることができ、しかも次に続く焼成工程中に不純物が破裂したり、水蒸気が発生するのを確実に防止して、より安全で効率的な加熱を実現化することができ、しかも焼成によって陽イオン化した酸化カルシウム片を自然冷却した後、粒径5〜10μmに微粉砕化してしまい、不純物を除去した上、漢方抽出成分を混ぜ合わせるようにしてあり、不純物を効率的に除去できると共に、製造中の再炭化反応を効果的に抑制し、製造工程ならびに製造工数を大幅に削減して一段と効率的な生産を実現化することができる。

【0017】

さらに、浄水洗浄してから加熱、乾燥した殻類の中から、15mm以上の貝殻および貝殻片だけを選別して焼成するようにし、15mm以下の貝殻片や粉末体などが混在して隙間が詰まり気味となるか、詰まってしまった状態で焼成する場合に比較し、貝殻および貝殻片個々ができるだけ独立状態を維持して表面全体を満遍なく焼成することができるようになり、二酸化炭素の放出を効率的に促進可能に維持して焼成され、全体が純度の高い酸化カルシウムとなり、それを粉砕して得られる粉末は、当然格段に高い品質を維持したものとして得られることになるという秀れた効果を奏する。

【発明を実施するための最良の形態】

【0018】

上記したとおりの構成からなるこの発明の実施に際し、その最良もしくは望ましい形態について説明を加えることにする。

殻類は、炭酸カルシウムが主成分である貝殻であって、ホタテ貝、牡蠣、アコヤ貝、ホッキ貝、アサリ貝など、大量に消費される貝類の貝殻とすることができるが、その他の貝や、珊瑚、鳥類の卵殻、魚類の骨、カニやエビなどの甲殻類の殻、海星、家畜の骨など様々なものを代用することも可能である。

【0019】

漢方薬は、植物や動物、鉱物など、自然界に存在する天然物を使う生薬であり、一般に医師が漢方的な診察で処方する薬品で、いわゆる中国で古代より行われてきた漢方治療に用いられるものの中、抗菌性を有するものでなければならず、例えば紫根、エキナセア、シワブキ、ドクダミ、クサギ、沈香、天仙藤、紫蘇の葉、銀杏の葉、艾葉、野菊花、金銀花、紅花、甘草、金箔、桑、芍薬、人参、その他の漢方の外、ローズヒップ、カモミール、レモングラス、シナモン、ラベンダー、ローズマリー、その他のハーブなどの何れか一種かまたはそれらの配合物とすることが可能であり、メタノール、エタノール、メチルアルコール、または、イソプロピルアルコール、もしくは蒸留水などによって抽出した抽出成分を用いるものとなる。

【0020】

浄水洗浄は、天然の貝殻やその他の殻類の表面に付着している不純物類を衛生な状態まで除去する工程であり、一つ一つブラシなどを用いた手作業で洗浄するようにしても差し支えはないが、作業効率を考慮してトロンメルなど各種洗浄機械を用いるようにするのが望ましく、何れにしても焼成具合や焼成後の品質を考慮し、可能な限り洗浄効果が充分に発揮されるようにしなければならない。

【0021】

洗浄後の乾燥は、乾燥室、蒸気室、温風の吹き付け、電気炉、ガス炉など様々な装置や施設を用いて行うようにし、殻類の主成分である炭酸カルシウムに化学変化が起こらず、水分を蒸発可能な大気圧下で100℃以上120℃以下としなければならず、望ましくは100℃以上、115℃以下とすべきであり、大気圧以下に減圧して水分の沸点を100℃以下に設定することも可能であるが、できるだけ経済的な装置や施設による加熱処理に留め、100%の乾燥を可能にするものであれば足りるものであって、食品類や医薬品類などに用いるカルシウム粉末を製造する場合には、特に、乾燥剤やその他の薬品類を用いた乾燥は避けなければならず、衛生且つ安全に乾燥処理する必要があり、乾燥工程の初期に圧縮エアなどを吹き付けて殻類に付着している水分を飛ばしてから、加熱、乾燥するよう作業を進めるとより迅速且つ効率的に乾燥処理することが可能である。

【0022】

焼成工程は、殻類の主成分である炭酸カルシウムから二酸化炭素が放出される900℃以上に加熱して酸化カルシウムへと化学変化させる工程であり、加熱上限温度は、物理的に炭酸カルシウムの融点である2572℃まで加熱可能であるが、生産性および経済性などを考慮すると1000℃程度に留め置くようにすべきであり、焼成工程にはガス炉や電気炉などで実施すればいいが、純度の高い酸化カルシウムを得るためには、充分に洗浄、乾燥した15mm以上の殻類および殻類片だけを選別して焼成するようにし、できるだけ個々の独立状態が確保されて隙間が確保されるようにして個々の表面全体を満遍なく加熱、焼成し得るようにすべきであり、焼成工程中に殻類同士が互いに塊状となってしまい、その塊の中心部の二酸化炭素放出が疎外されてしまうような現象は、できる限り避けるようにすることが重要である。

【0023】

粉砕処理は、焼成処理した貝殻焼成物を、常温まで自然冷却した後、粒径5〜10μmに粉砕するものであり、同時に不純物を除去するように設定することが可能であるが、粉砕後に不純物を除去するよう作業を進めることも可能であって、さらに、粉砕処理と不純物除去、ならびに、アルコールなどの溶媒中に混入して抽出状とした抗菌性漢方由来成分所定割合を混ぜ合わせる工程を同時に行うことも可能である。

不純物の除去には、遠心分離器や振動篩機、風力選別機、その他の機械を用いて実施することができ、微粉砕機に付属する不純物除去機能を利用することも可能であり、その場合には粉砕処理と不純物除去作業とを同時に行うこととなる。

【0024】

粉砕した酸化カルシウム微粉末粒に、アルコールなどの溶媒中に混入して抽出状とした抗菌性漢方由来成分所定割合を混ぜ合わせる工程では、それら酸化カルシウム微粉末粒個々の少なくとも空気に接触可能な表面に、当該抗菌性漢方由来成分からなるコーティング層、含浸層または化学反応層の何れか一つまたそれらの複合層を形成するよう処理するものであって、高速混合機、高速攪拌混合機、高速混合造粒機または低速混合機、その他の微粉末を混合可能な装置を用いることができ、粉砕処理後直ちに漢方抽出成分と混合して再炭酸化を防止するものとするのがよい。

以下では、図面に示すこの発明を代表する実施例と共に、その構造について詳述することとする。

【実施例1】

【0025】

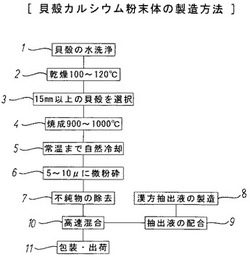

図1の貝殻カルシウム粉末体の製造方法のフローチャートに示す事例は、予め洗浄処理(1)して乾燥(2)させた炭酸カルシウムが主成分である殻類を900℃ないし1000℃の温度範囲内で加熱、焼成(4)し、これにより陽イオン化した酸化カルシウム片を常温まで冷却(5)した後、微粉砕処理(6)してから不純物を除去(7)し、アルコールなどの溶媒中に混入して抽出状(8,9)とした抗菌性漢方由来成分所定割合を混ぜ合わせ(10)、それら微粉末粒個々の少なくとも空気に接触可能な表面に、当該抗菌性漢方由来成分からなるコーティング層、含浸層または化学反応層の何れか一つまたそれらの複合層を形成してなるものとしたこの発明の貝殻カルシウム粉末体の製造方法における代表的な一実施例を示すものである。

以下には、この発明の貝殻カルシウム粉末体の製造方法に従い、その構造について示して行くこととする。

【0026】

炭酸カルシウムが主成分であるホタテ貝、牡蠣、ホッキ貝、アコヤ貝などの貝殻をトロンメルに供給すると共に浄水によって連続的に回転、洗浄し、それらの表面に付着したゴミや石灰藻、フジツボ、砂などの不純物を充分に除去(1)してから、熱風乾燥機を用いて、それら貝殻を100℃ないし115℃に加熱、乾燥(2)する。

【0027】

100%の乾燥状態としてから、それら貝殻および貝殻片の中から15mm以上の貝殻および貝殻片のみを選出(3)してガス炉(大澤ガス炉商会製など)に収容し、12時間かけて900℃ないし1000℃の温度範囲内まで加熱し、さらに1時間に亘り同温度範囲内に保ちながら焼成(4)して貝殻焼成物を得るものとするか、または、電気炉(株式会社サーマル製など)に収容して10時間かけて900℃ないし1000℃の温度範囲内まで加熱し、さらに1時間に亘って同温度範囲内に保ちながら焼成(4)して貝殻焼成物を得るようにする。

【0028】

こうして焼成した貝殻焼成物(酸化カルシウム片)は、高温によって貝殻の形が崩壊した状態にあり、約24時間かけて常温まで炉冷(自然冷却)(5)した後、微粉砕機(ホンカワミクロン株式会社製など)に供給して5〜10μmの微粉末とするよう加工(6)し、遠心分離器または篩い機を用いて不純物を除去(7)して酸化カルシウム粉末体の純度を高い水準まで高めた上、高速混合機(杉山製作所製など)に供給する。

【0029】

そして、該高速混合機には、陽イオン化した所定量の酸化カルシウム粉末体に対して、ムラサキ科ムラサキの乾燥品であって抗菌性を有する漢方薬としての紫根(学名 軟シコン、成分 シコニン)の根と葉の適量を、エチルアルコール(溶媒)中に(最低比率として紫根3.3gに対してエチルアルコール150ccの割合で混合)混入して24時間浸漬(8)したものを、1重量%を超える(2重量%以上、3重量%以下)比率で投入(9)して満遍なく攪拌、混合(10)すると、その高速混合工程中の摩擦によって酸化カルシウム粉末体の温度が80〜90℃に上昇し、アルコール分が蒸発してしまい、残こった紫根抽出成分のみが、それら酸化カルシウム微粉末粒個々の少なくとも空気に接触可能な表面に付着してコーティング層を形成するか、または、浸透して含浸層を形成するか、あるいは、化学的に変化して化学反応層を形成すか、の何れか一つまたそれらの複合層を形成してなるものとする。

【0030】

このように製造した貝殻カルシウム粉末体は、化学薬品、医薬品、食品添加物、栄養補助食品、各種工業用薬品、各種農業用薬品などを用途として適宜、適量毎となるよう包装して出荷(11)することとなる。

【0031】

(実施例1の作用)

以上のとおりの構成からなるこの発明の貝殻カルシウム粉末体、およびその製造方法は、図1中に示すように、浄水洗浄(1)および乾燥処理(2)した貝殻群から、15mm以上の貝殻および貝殻片だけを選別して加熱、焼成(4)処理するようにし、15mm未満の貝殻片同士や貝殻粉末体同士が集中、塊状となってしまい、充分に加熱作用が万遍なく行き届かなくて焼成後の塊中心部分に炭酸カルシウムが残存してしまい、高純度酸化カルシウム粉末体の生産性および品質を低下してしまうのを阻止する。

【0032】

また、焼成(4)温度を、貝殻から二酸化炭素を放出させる最低温度900℃から、炉を傷めず、燃費や電力消費などを最も経済的なものに抑制可能な1000℃に制限し、高純度の酸化カルシウム粉末体を経済的に生産可能となり、5〜10μmに粉砕処理(6)し、不純物を除去(7)した後、紫根抽出成分を配合(9)するものとして、紫根抽出成分の使用量を最小限度に抑えると共に、攪拌、混合工程(10)で発生する摩擦熱を利用して紫根抽出成分に含まれるアルコール分を蒸散、消滅させるようにしてアルコール成分による不要な化学的または物理的反応を抑制する。

【0033】

(実施例1の効果)

以上のような構成からなる実施例1の製造方法によって製造した貝殻カルシウム粉末体は、表3中に示すよう生産当初(平成15年4月生産)の強熱減量3.3%であったものが、表4中に示すよう生産後、乾燥状態で約5年間(平成20年2月検査)保管されたものの強熱減量が3.6%に維持されており、生産直後同様に食品添加物適合基準を高い水準で満たすことができ、前記表1および表2に示した従来型のものが約4年後には食品添加物として使用不能となってしまったのに比較し、約5年を経過した後にも生産直後と略同等の品質を有して食品添加物に利用することができることが証明された。

【表3】

【表4】

【0034】

また、表5中に示すように、実施例1の電気炉によって焼成した貝殻カルシウム粉末体を、1ml中に一般細菌数が8.4×105存在する農業用水(原水)に、5重量%添加して5分間に亘り攪拌した結果、1ml中の一般細菌数が3.4×10まで大幅に減少することが判明し、農業用水中の一般細菌を大幅に削減できることが証明された。

【表5】

【0035】

さらに、表6中に示すように、農薬液ダーズバン(商品名)(希釈倍率500倍)に2分間浸漬したチンゲン菜(45g)を4時間自然乾燥後、水道水1l中に、2分間攪拌した上、3分間放置した場合残留農薬が0.060mg/lだったのに比較して、同一条件のチンゲン菜(45g)を、実施例1の貝殻カルシウム粉末体(表中漢方カルシウム−Z10)の1000倍液(水溶液)1l中に2分間攪拌した上、3分間放置した場合の残留農薬が0.013mg/lであった。

【表6】

また、同表6中に示すように、農薬液スミチオン(商品名)(希釈倍率500倍)に2分間浸漬したチンゲン菜(45g)を4時間自然乾燥後、水道水1l中に、2分間攪拌した上、3分間放置した場合残留農薬が0.14mg/lだったのに比較して、同一条件のチンゲン菜(45g)を、実施例1の貝殻カルシウム粉末体(表中漢方カルシウム−Z10)の1000倍液(水溶液)1l中に2分間攪拌した上、3分間放置した場合の残留農薬が0.035mg/lとなった。

【0036】

このように表6の検査結果から、この実施例1による貝殻カルシウム粉末体を希釈した浄水によって、野菜に浸透してしまった農薬類を大幅に浄化できることが判明し、食品としても利用可能な天然素材である貝殻を焼成し、それら微粉末に安全で衛生的な抗菌性漢方由来成分を加えてなる当該貝殻カルシウム粉末体は、食品衛生上の品質にも秀れており、しかも漢方抽出成分配合に起因する性能低下は全く見られず、残留農薬が懸念される野菜用の洗浄薬剤としても高い効果を発揮することが証明されたということができる。

【0037】

(結 び)

叙述の如く、この発明の貝殻カルシウム粉末体、およびその製造方法は、その新規な構成によって所期の目的を遍く達成可能とするものであり、しかも製造も容易で、殻類焼成による酸化カルシウムに、食品や医薬品としても利用可能な抗菌性の漢方抽出成分を混合することにより、低廉にて製造可能である上、その長期保存性を格段に高めて、特殊な保管庫を用いることなく一般的な倉庫に長期保管可能なものとし、従来品に比較して遥かに経済的に提供することができるものとなることから、高純度でしかも長期保管可能で安全性や衛生的にも秀れた酸化カルシウムの提供を希望する化学薬品業界および医薬品業界はもとより、食品業界や工業業界、農薬業界、さらに、そうした様々な業界から高品質でしかも安全な医薬品や健康補助食品、食品添加物、様々な工業製品、農産物、洗剤や消毒剤などあらゆる製品の提供を望む企業や自治体、学校、一般家庭などにおいても高く評価され、広範に渡って利用、普及していくものになると予想される。

【図面の簡単な説明】

【0038】

図面は、この発明の貝殻カルシウム粉末体の製造方法の技術的思想を具現化した代表的な一実施例を示すものである。

【図1】貝殻カルシウム粉末体の製造方法を示すフローチャートである。

【符号の説明】

【0039】

1 貝殻の浄水洗浄工程

2 貝殻の乾燥工程

3 貝殻の選別工程

4 貝殻の焼成工程

5 自然冷却工程

6 微粉砕処理工程

7 不純物除去工程

8 漢方抽出工程

9 漢方抽出液の配合工程

10 混合工程

11 包装・出荷工程

【技術分野】

【0001】

この発明は、貝殻の加工に関するものであり、長期保存可能な貝殻由来のカルシウムを製造する分野は勿論のこと、その輸送、保管、販売に必要となる設備、器具類を提供、販売する分野から、それら資材や機械装置、部品類に必要となる素材、例えば、木材、石材、各種繊維類、プラスチック、各種金属材料等を提供する分野、それらに組み込まれる電子部品やそれらを集積した制御関連機器の分野、各種計測器の分野、当該設備、器具を動かす動力機械の分野、そのエネルギーとなる電力やエネルギー源である電気、オイルの分野といった一般的に産業機械と総称されている分野、更には、それら設備、器具類を試験、研究したり、それらの展示、販売、輸出入に係わる分野、将又、それらの使用の結果やそれを造るための設備、器具類の運転に伴って発生するゴミ屑の回収、運搬等に係わる分野、それらゴミ屑を効率的に再利用するリサイクル分野などの外、現時点で想定できない新たな分野までと、関連しない技術分野はない程である。

【背景技術】

【0002】

(着目点)

ホタテ貝や牡蠣、アコヤ貝、ホッキ貝などの貝殻を加熱処理して製造する酸化カルシウムは、栄養補助食品や食品添加物に留まらず、農業用土壌の中和剤またはカルシウムの補充用、または、建材用、鉄鋼用、化学用、乾燥剤、昇温剤、廃棄物処理、排煙脱塩、排煙脱硫、排水処理など、あらゆる分野に利用されており、今後もその用途を広げる可能性の高い物質である。

【0003】

しかしながら、表1中に示すように、生産当初(平成15年4月生産)の貝殻カルシウム粉末体の強熱減量が、2.9%と第三版既存添加物の自主規格(日本食品添加物協会編)に基づく検査の下、検査基準に適合(10%以下)していたものが、表2中に示すように、生産から約4年後(平成19年3月)には、乾燥状態に維持した環境下で保管したにも関わらず、強熱減量が32.0%と食品添加物としての基準を満たせない状態となってしまい品質を大きく低下させていた。

【表1】

【表2】

前記表1および2の検査結果により、貝殻の主成分である炭酸カルシウムを、脱炭作用を惹起する900℃以上まで加熱、焼成して得た酸化カルシウムは非常に活性が高く、充分に乾燥した保管庫に保存した場合でも、時間の経過に伴って空気中の二酸化炭素と結合して次第に炭酸カルシウムへと変化する再炭酸化反応を起こし、長期保存した後には、医薬品や食品、その他各種製品に利用可能な品質基準を確保出来なくなってしまうという欠点を有していることが判明した。

【0004】

(従来の技術)

そうした事情を打開しようとして、例えば、後記する特許文献1(1)に掲載されている発明のように、粒径300μm以下の水酸化カルシウム粉末又は炭酸カルシウム粉末を粒径1mm以上の顆粒に造粒し、この造粒体を常圧下400〜950℃の温度において30分ないし2時間焼成し、この焼成の後段において二酸化炭素と接触させるか、あるいは、焼成後、さらに二酸化炭素雰囲気中、400〜700℃において少なくとも炭酸化率10%になるまで処理することによって比表面積5m2 /g以上および粒経1mm以上の高活性酸化カルシウム多孔質粒子と、その表面に形成された炭酸カルシウム被覆層から成る酸化カルシウム多孔質粒状複合体であって、高活性酸化カルシウム多孔質体の表面を炭酸カルシウム層で被覆することにより、高活性酸化カルシウム多孔質体の活性を損なわずに長期間に亘って水分その他の反応性ガスに対し良好な安定性を示す複合体が得られるようにした「酸化カルシウム多孔質粒状複合体及びその製造方法」が開発されており、また、同特許文献1(2)に示されている「皮膚化粧料」発明に見られるとおりの、ムラサキ科のムラサキの根の部分を精製水またはエタノール、1,3−ブチレングリコールなどの有機溶媒を用いて冷却し、3〜6日間かけて抽出する一般的な方法によって、シコニンおよびシコニン誘導体を含むpHが酸性ないし中性域にて赤ないし赤紫色を呈すものとした紫根抽出液を、0.01ないし0.5%、望ましくは0.05ないし0.2%の割合で化粧料に添加することにより、室温放置条件下で該皮膚化粧料の経日安定性を高めるという効果が開示されている。

【0005】

しかし、前者特許文献1(1)に示されているようなものは、酸化カルシウム多孔質体の表面を炭酸カルシウム層で被覆したものとするものであって、少なくとも炭酸化率10%、望ましくは20〜40%に対応する被覆が必要であるとしており、これよりも炭酸化の割合が少ないと安定化効果が不十分になり、またこれよりも炭酸化が進むと、酸化カルシウムの活性が低下してしまうという性質を有し、必ず10〜40%の炭酸カルシウムを含む粒径1mm以上の粒状物としなければならず、製造全量を高純度の酸化カルシウムとすることができないという欠点を有している。

また、後者の同特許文献1(2)に代表されるもののような精製水、またはエタノール、1,3−ブチレングリコールなどの有機溶媒を用いて得られた紫根抽出液を、所定の割合で配合し、経日安定性が高められた皮膚化粧料などにより、漢方薬の一種である紫根由来の抽出成分が、化粧料の長期保存性を向上するという効果が認められるが、こうした漢方薬による効果が、酸化カルシウムの再炭酸化反応を抑える機能を有するか否かや、如何なる混合方法が可能であるかなどの様々な技術を直ちに想到させるものとはなっていなかった。

【特許文献1】(1)特開平6−9215号公報 (2)特開平5−25030号公報

【発明の開示】

【発明が解決しようとする課題】

【0006】

(問題意識)

上述したとおり、従前までに提案のある各種酸化カルシウム複合体や、それらを製造する各種製造方法などは、例えば粒径1mm以上の粒状物とし、その表面の何%かに積極的な炭酸化反応を発生させて炭酸カルシウム被覆層を形成し、粒状体中心部の酸化カルシウムが再炭酸化してしまうのを防止しようとしたものであるが、その結果として必ず粒状のものとしなければならず、しかも酸化カルシウムと炭酸カルシウムとの複合体となってしまい、純粋な酸化カルシウムが求められる場合には使用不可能となってしまう上、特に化学薬品や食品、医薬品類など、高品質が求まられるような場合、純度の低い酸化カルシウムであるという評価を受ける虞があるという致命的な欠点を有するものであり、また、皮膚化粧料に、精製水、またはエタノール、1,3−ブチレングリコールなどの有機溶媒を用いて得られた紫根抽出液を配合して経日安定性を高める技術が、酸化カルシウムの再炭化反応の抑制に役立つか否か、あるいは、公知の紫根抽出液を何の目的があって酸化カルシウムに混合されなければならないのか、などといった技術的事項については全く検証されていないのは勿論のこと、酸化カルシウムの再炭化反応の抑制という課題が、それら既存技術から予測可能とする技術範疇にも属してもいないことから、この酸化カルシウムの長期保管による再炭酸化反応に起因する品質劣化を確実に阻止できる技術については、未だ解明されていないというのが実情である。

【0007】

(発明の目的)

そこで、この発明は、高温下にて焼成、陽イオン化した酸化カルシウム粉末が、長期保存された場合にも再炭酸化反応の惹起を効果的に抑制でき、通常の倉庫環境中であっても高品質を長期間、維持可能とした新たなカルシウム製造技術の開発はできないものかとの判断から、逸速くその開発、研究に着手し、長期に渡る試行錯誤と幾多の試作、実験とを繰り返してきた結果、今回、遂に新規な構造の貝殻カルシウム粉末体、およびその新規な製造方法を実現化することに成功したものであり、以下では、図面に示すこの発明を代表する実施例と共に、その構成を詳述することとする。

【課題を解決するための手段】

【0008】

(発明の構成)

図面に示すこの発明を代表する実施例からも明確に理解されるように、この発明の貝殻カルシウム粉末体は、基本的に次のような構成から成り立っている。

即ち、焼成、陽イオン化した5〜10μmの酸化カルシウム粉末であって、それら微粉末粒個々の少なくとも空気に接触可能な表面に、抗菌性漢方由来成分からなるコーティング層、含浸層または化学反応層の何れか一つまたそれらの複合層を形成してなるものとした構成を要旨とする貝殻カルシウム粉末体である。

【0009】

この基本的な構成からなる貝殻カルシウム粉末体を表現を変えて示すと、予め洗浄処理して乾燥させた炭酸カルシウムが主成分である殻類を、900℃ないし1000℃の温度範囲内で加熱、焼成して微粉末化した酸化カルシウムに、アルコールなどの溶媒中に混入して抽出状とした抗菌性漢方由来成分所定割合を混ぜ合わせてなるものとした構成からなる貝殻カルシウム粉末体となる。

【0010】

より具体的には、予め洗浄処理して乾燥させた炭酸カルシウムが主成分である殻類を、900℃ないし1000℃の温度範囲内で加熱、焼成して微粉末化処理した酸化カルシウムに、アルコールなどの溶媒中に混入して抽出状とした抗菌性漢方由来成分所定割合を混ぜ合わせるようにし、それら微粉末粒個々の少なくとも空気に接触可能な表面に、当該抗菌性漢方由来成分からなるコーティング層、含浸層または化学反応層の何れか一つまたそれらの複合層を形成してなるものとした構成からなる貝殻カルシウム粉末体となる。

【0011】

(関連する発明)

上記した貝殻カルシウム粉末体に関連し、この発明には、その製造方法も包含している。

即ち、炭酸カルシウムが主成分である殻類の表面に付着した不純物を浄水洗浄によって除去(1)し、100℃ないし120℃に加熱、乾燥(2)してから900℃ないし1000℃の温度範囲内で加熱、焼成(4)した殻類焼成物を、常温まで自然冷却(5)した後、粒径5〜10μmに微粉末化処理(6)して残存する不純物を除去(7)し、残る所定量の陽イオン化した酸化カルシウム粉末体に、アルコールなどの溶媒中に混入して抽出(8,9)状とした抗菌性漢方由来成分所定割合を混ぜ合わせ(10)るよう設定してなる、この発明の基本をなす前記貝殻カルシウム粉末体の製造方法である。

【0012】

この貝殻カルシウム粉末体の製造方法を、より具体的に示すと、炭酸カルシウムが主成分である殻類の表面に付着した不純物を浄水洗浄によって除去(1)してから、100℃ないし120℃に加熱、乾燥(2)し、その中から15mm以上の貝殻および貝殻片のみを選出(3)して900℃ないし1000℃の温度範囲内で加熱、焼成(4)した貝殻焼成物を、常温まで自然冷却(5)した後、粒径5〜10μmに微粉末化処理(6)して残存する不純物を除去(7)し、残る所定量の陽イオン化した酸化カルシウム粉末体に、アルコールなどの溶媒中に混入して抽出(8,9)状とした抗菌性漢方由来成分所定割合を混ぜ合わせ(10)、それら微粉末粒個々の少なくとも空気に接触可能な表面に、当該抗菌性漢方由来成分からなるコーティング層、含浸層または化学反応層の何れか一つまたそれらの複合層を形成してなる、この発明の基本をなす前記貝殻カルシウム粉末体の製造方法ということができる。

【発明の効果】

【0013】

以上のとおり、この発明の貝殻カルシウム粉末体によれば、従前までであれば、炭酸カルシウム被覆層を有した粒径1mm以上の酸化カルシウム多孔質粒状複合体とすることによって、その炭酸カルシウム被覆層により、再炭酸化反応を防止できるものとしていたが、安定化効果の得られる炭酸カルシウム被覆層を確保するには、充分な炭酸化率を確保しなければならず、酸化カルシウムの純度が大幅に低下してしまい、粒径1mm未満の微粉末状のものは製造不可能であるなど、医薬品や食品類などへの使用が困難であるという欠点を有しており、また、皮膚化粧料に漢方薬の一種である紫根から抽出した紫根抽出液を配合して経日安定性を高めるという技術は、炭酸カルシウムを焼成して得られた酸化カルシウムの再炭酸化反応を抑制可能か否か、らに紫根抽出液を酸化カルシウムに配合することの有効性などについては一切確立されておらず、これらを解決する焼成技術などは未だ開発されていなかったが、上記したとおり焼成、陽イオン化した酸化カルシウム粉末の少なくとも空気に接触可能な表面に、抗菌性漢方由来成分からなる層を形成したものとし、漢方薬という安全性の高い成分の利用によって医薬品用や食品用など、幅広い分野で利用が可能な高純度の酸化カルシウム粉末体として市場に提供することができる上、常温環境下の長期保存後にも表面を覆う漢方薬成分が、酸化カルシウム粉末体の再炭酸化反応を抑制し、品質の劣化を確実に防止できるという秀れた特徴を発揮するものとなる。

【0014】

加えて、予め充分に洗浄処理し、貝殻表面に付着した不純物をきれいに除去して乾燥させた炭酸カルシウムを主成分とする殻類を、900℃ないし1000℃の温度範囲内で加熱、焼成するという洗浄、乾燥、焼成の各作業工程や、それに要する消費エネルギーを最も効率的なものとすることだでき、しかもアルコールなどの溶媒中に混入して抽出状とした抗菌性漢方由来成分所定割合を混ぜ合わせ、粉砕処理して微粉末化するようにしたものは、抗菌性漢方由来成分を短時間の中に効率的に抽出できる上、焼成した酸化カルシウム片の粉砕と同時に混練してしまうことができ、しかも製造工程中に再炭酸化してしまうのを防止して高品質且つ低廉な貝殻カルシウム粉末体を提供することができる。

【0015】

さらに、焼成した酸化カルシウム片に、抗菌性漢方由来成分所定割合を混ぜ合わせ、粉砕処理して微粉末にするようにし、それら微粉末粒個々の表面に、当該抗菌性漢方由来成分からなるコーティング層、含浸層または化学反応層の何れか一つまたそれらの複合層を形成するようにしており、何れの層の形態とした場合にも酸化カルシウム粉末体の経年に伴う再炭酸化を確実に防止できるものとなる。

【0016】

また、この発明の貝殻カルシウム粉末体の製造方法によれば、殻類の表面に付着した不純物を浄水洗浄によって丁寧に除去して100℃ないし120℃に加熱、乾燥するようにしており、製造工程の初期段階に衛生的な製造条件を整えることができ、しかも次に続く焼成工程中に不純物が破裂したり、水蒸気が発生するのを確実に防止して、より安全で効率的な加熱を実現化することができ、しかも焼成によって陽イオン化した酸化カルシウム片を自然冷却した後、粒径5〜10μmに微粉砕化してしまい、不純物を除去した上、漢方抽出成分を混ぜ合わせるようにしてあり、不純物を効率的に除去できると共に、製造中の再炭化反応を効果的に抑制し、製造工程ならびに製造工数を大幅に削減して一段と効率的な生産を実現化することができる。

【0017】

さらに、浄水洗浄してから加熱、乾燥した殻類の中から、15mm以上の貝殻および貝殻片だけを選別して焼成するようにし、15mm以下の貝殻片や粉末体などが混在して隙間が詰まり気味となるか、詰まってしまった状態で焼成する場合に比較し、貝殻および貝殻片個々ができるだけ独立状態を維持して表面全体を満遍なく焼成することができるようになり、二酸化炭素の放出を効率的に促進可能に維持して焼成され、全体が純度の高い酸化カルシウムとなり、それを粉砕して得られる粉末は、当然格段に高い品質を維持したものとして得られることになるという秀れた効果を奏する。

【発明を実施するための最良の形態】

【0018】

上記したとおりの構成からなるこの発明の実施に際し、その最良もしくは望ましい形態について説明を加えることにする。

殻類は、炭酸カルシウムが主成分である貝殻であって、ホタテ貝、牡蠣、アコヤ貝、ホッキ貝、アサリ貝など、大量に消費される貝類の貝殻とすることができるが、その他の貝や、珊瑚、鳥類の卵殻、魚類の骨、カニやエビなどの甲殻類の殻、海星、家畜の骨など様々なものを代用することも可能である。

【0019】

漢方薬は、植物や動物、鉱物など、自然界に存在する天然物を使う生薬であり、一般に医師が漢方的な診察で処方する薬品で、いわゆる中国で古代より行われてきた漢方治療に用いられるものの中、抗菌性を有するものでなければならず、例えば紫根、エキナセア、シワブキ、ドクダミ、クサギ、沈香、天仙藤、紫蘇の葉、銀杏の葉、艾葉、野菊花、金銀花、紅花、甘草、金箔、桑、芍薬、人参、その他の漢方の外、ローズヒップ、カモミール、レモングラス、シナモン、ラベンダー、ローズマリー、その他のハーブなどの何れか一種かまたはそれらの配合物とすることが可能であり、メタノール、エタノール、メチルアルコール、または、イソプロピルアルコール、もしくは蒸留水などによって抽出した抽出成分を用いるものとなる。

【0020】

浄水洗浄は、天然の貝殻やその他の殻類の表面に付着している不純物類を衛生な状態まで除去する工程であり、一つ一つブラシなどを用いた手作業で洗浄するようにしても差し支えはないが、作業効率を考慮してトロンメルなど各種洗浄機械を用いるようにするのが望ましく、何れにしても焼成具合や焼成後の品質を考慮し、可能な限り洗浄効果が充分に発揮されるようにしなければならない。

【0021】

洗浄後の乾燥は、乾燥室、蒸気室、温風の吹き付け、電気炉、ガス炉など様々な装置や施設を用いて行うようにし、殻類の主成分である炭酸カルシウムに化学変化が起こらず、水分を蒸発可能な大気圧下で100℃以上120℃以下としなければならず、望ましくは100℃以上、115℃以下とすべきであり、大気圧以下に減圧して水分の沸点を100℃以下に設定することも可能であるが、できるだけ経済的な装置や施設による加熱処理に留め、100%の乾燥を可能にするものであれば足りるものであって、食品類や医薬品類などに用いるカルシウム粉末を製造する場合には、特に、乾燥剤やその他の薬品類を用いた乾燥は避けなければならず、衛生且つ安全に乾燥処理する必要があり、乾燥工程の初期に圧縮エアなどを吹き付けて殻類に付着している水分を飛ばしてから、加熱、乾燥するよう作業を進めるとより迅速且つ効率的に乾燥処理することが可能である。

【0022】

焼成工程は、殻類の主成分である炭酸カルシウムから二酸化炭素が放出される900℃以上に加熱して酸化カルシウムへと化学変化させる工程であり、加熱上限温度は、物理的に炭酸カルシウムの融点である2572℃まで加熱可能であるが、生産性および経済性などを考慮すると1000℃程度に留め置くようにすべきであり、焼成工程にはガス炉や電気炉などで実施すればいいが、純度の高い酸化カルシウムを得るためには、充分に洗浄、乾燥した15mm以上の殻類および殻類片だけを選別して焼成するようにし、できるだけ個々の独立状態が確保されて隙間が確保されるようにして個々の表面全体を満遍なく加熱、焼成し得るようにすべきであり、焼成工程中に殻類同士が互いに塊状となってしまい、その塊の中心部の二酸化炭素放出が疎外されてしまうような現象は、できる限り避けるようにすることが重要である。

【0023】

粉砕処理は、焼成処理した貝殻焼成物を、常温まで自然冷却した後、粒径5〜10μmに粉砕するものであり、同時に不純物を除去するように設定することが可能であるが、粉砕後に不純物を除去するよう作業を進めることも可能であって、さらに、粉砕処理と不純物除去、ならびに、アルコールなどの溶媒中に混入して抽出状とした抗菌性漢方由来成分所定割合を混ぜ合わせる工程を同時に行うことも可能である。

不純物の除去には、遠心分離器や振動篩機、風力選別機、その他の機械を用いて実施することができ、微粉砕機に付属する不純物除去機能を利用することも可能であり、その場合には粉砕処理と不純物除去作業とを同時に行うこととなる。

【0024】

粉砕した酸化カルシウム微粉末粒に、アルコールなどの溶媒中に混入して抽出状とした抗菌性漢方由来成分所定割合を混ぜ合わせる工程では、それら酸化カルシウム微粉末粒個々の少なくとも空気に接触可能な表面に、当該抗菌性漢方由来成分からなるコーティング層、含浸層または化学反応層の何れか一つまたそれらの複合層を形成するよう処理するものであって、高速混合機、高速攪拌混合機、高速混合造粒機または低速混合機、その他の微粉末を混合可能な装置を用いることができ、粉砕処理後直ちに漢方抽出成分と混合して再炭酸化を防止するものとするのがよい。

以下では、図面に示すこの発明を代表する実施例と共に、その構造について詳述することとする。

【実施例1】

【0025】

図1の貝殻カルシウム粉末体の製造方法のフローチャートに示す事例は、予め洗浄処理(1)して乾燥(2)させた炭酸カルシウムが主成分である殻類を900℃ないし1000℃の温度範囲内で加熱、焼成(4)し、これにより陽イオン化した酸化カルシウム片を常温まで冷却(5)した後、微粉砕処理(6)してから不純物を除去(7)し、アルコールなどの溶媒中に混入して抽出状(8,9)とした抗菌性漢方由来成分所定割合を混ぜ合わせ(10)、それら微粉末粒個々の少なくとも空気に接触可能な表面に、当該抗菌性漢方由来成分からなるコーティング層、含浸層または化学反応層の何れか一つまたそれらの複合層を形成してなるものとしたこの発明の貝殻カルシウム粉末体の製造方法における代表的な一実施例を示すものである。

以下には、この発明の貝殻カルシウム粉末体の製造方法に従い、その構造について示して行くこととする。

【0026】

炭酸カルシウムが主成分であるホタテ貝、牡蠣、ホッキ貝、アコヤ貝などの貝殻をトロンメルに供給すると共に浄水によって連続的に回転、洗浄し、それらの表面に付着したゴミや石灰藻、フジツボ、砂などの不純物を充分に除去(1)してから、熱風乾燥機を用いて、それら貝殻を100℃ないし115℃に加熱、乾燥(2)する。

【0027】

100%の乾燥状態としてから、それら貝殻および貝殻片の中から15mm以上の貝殻および貝殻片のみを選出(3)してガス炉(大澤ガス炉商会製など)に収容し、12時間かけて900℃ないし1000℃の温度範囲内まで加熱し、さらに1時間に亘り同温度範囲内に保ちながら焼成(4)して貝殻焼成物を得るものとするか、または、電気炉(株式会社サーマル製など)に収容して10時間かけて900℃ないし1000℃の温度範囲内まで加熱し、さらに1時間に亘って同温度範囲内に保ちながら焼成(4)して貝殻焼成物を得るようにする。

【0028】

こうして焼成した貝殻焼成物(酸化カルシウム片)は、高温によって貝殻の形が崩壊した状態にあり、約24時間かけて常温まで炉冷(自然冷却)(5)した後、微粉砕機(ホンカワミクロン株式会社製など)に供給して5〜10μmの微粉末とするよう加工(6)し、遠心分離器または篩い機を用いて不純物を除去(7)して酸化カルシウム粉末体の純度を高い水準まで高めた上、高速混合機(杉山製作所製など)に供給する。

【0029】

そして、該高速混合機には、陽イオン化した所定量の酸化カルシウム粉末体に対して、ムラサキ科ムラサキの乾燥品であって抗菌性を有する漢方薬としての紫根(学名 軟シコン、成分 シコニン)の根と葉の適量を、エチルアルコール(溶媒)中に(最低比率として紫根3.3gに対してエチルアルコール150ccの割合で混合)混入して24時間浸漬(8)したものを、1重量%を超える(2重量%以上、3重量%以下)比率で投入(9)して満遍なく攪拌、混合(10)すると、その高速混合工程中の摩擦によって酸化カルシウム粉末体の温度が80〜90℃に上昇し、アルコール分が蒸発してしまい、残こった紫根抽出成分のみが、それら酸化カルシウム微粉末粒個々の少なくとも空気に接触可能な表面に付着してコーティング層を形成するか、または、浸透して含浸層を形成するか、あるいは、化学的に変化して化学反応層を形成すか、の何れか一つまたそれらの複合層を形成してなるものとする。

【0030】

このように製造した貝殻カルシウム粉末体は、化学薬品、医薬品、食品添加物、栄養補助食品、各種工業用薬品、各種農業用薬品などを用途として適宜、適量毎となるよう包装して出荷(11)することとなる。

【0031】

(実施例1の作用)

以上のとおりの構成からなるこの発明の貝殻カルシウム粉末体、およびその製造方法は、図1中に示すように、浄水洗浄(1)および乾燥処理(2)した貝殻群から、15mm以上の貝殻および貝殻片だけを選別して加熱、焼成(4)処理するようにし、15mm未満の貝殻片同士や貝殻粉末体同士が集中、塊状となってしまい、充分に加熱作用が万遍なく行き届かなくて焼成後の塊中心部分に炭酸カルシウムが残存してしまい、高純度酸化カルシウム粉末体の生産性および品質を低下してしまうのを阻止する。

【0032】

また、焼成(4)温度を、貝殻から二酸化炭素を放出させる最低温度900℃から、炉を傷めず、燃費や電力消費などを最も経済的なものに抑制可能な1000℃に制限し、高純度の酸化カルシウム粉末体を経済的に生産可能となり、5〜10μmに粉砕処理(6)し、不純物を除去(7)した後、紫根抽出成分を配合(9)するものとして、紫根抽出成分の使用量を最小限度に抑えると共に、攪拌、混合工程(10)で発生する摩擦熱を利用して紫根抽出成分に含まれるアルコール分を蒸散、消滅させるようにしてアルコール成分による不要な化学的または物理的反応を抑制する。

【0033】

(実施例1の効果)

以上のような構成からなる実施例1の製造方法によって製造した貝殻カルシウム粉末体は、表3中に示すよう生産当初(平成15年4月生産)の強熱減量3.3%であったものが、表4中に示すよう生産後、乾燥状態で約5年間(平成20年2月検査)保管されたものの強熱減量が3.6%に維持されており、生産直後同様に食品添加物適合基準を高い水準で満たすことができ、前記表1および表2に示した従来型のものが約4年後には食品添加物として使用不能となってしまったのに比較し、約5年を経過した後にも生産直後と略同等の品質を有して食品添加物に利用することができることが証明された。

【表3】

【表4】

【0034】

また、表5中に示すように、実施例1の電気炉によって焼成した貝殻カルシウム粉末体を、1ml中に一般細菌数が8.4×105存在する農業用水(原水)に、5重量%添加して5分間に亘り攪拌した結果、1ml中の一般細菌数が3.4×10まで大幅に減少することが判明し、農業用水中の一般細菌を大幅に削減できることが証明された。

【表5】

【0035】

さらに、表6中に示すように、農薬液ダーズバン(商品名)(希釈倍率500倍)に2分間浸漬したチンゲン菜(45g)を4時間自然乾燥後、水道水1l中に、2分間攪拌した上、3分間放置した場合残留農薬が0.060mg/lだったのに比較して、同一条件のチンゲン菜(45g)を、実施例1の貝殻カルシウム粉末体(表中漢方カルシウム−Z10)の1000倍液(水溶液)1l中に2分間攪拌した上、3分間放置した場合の残留農薬が0.013mg/lであった。

【表6】

また、同表6中に示すように、農薬液スミチオン(商品名)(希釈倍率500倍)に2分間浸漬したチンゲン菜(45g)を4時間自然乾燥後、水道水1l中に、2分間攪拌した上、3分間放置した場合残留農薬が0.14mg/lだったのに比較して、同一条件のチンゲン菜(45g)を、実施例1の貝殻カルシウム粉末体(表中漢方カルシウム−Z10)の1000倍液(水溶液)1l中に2分間攪拌した上、3分間放置した場合の残留農薬が0.035mg/lとなった。

【0036】

このように表6の検査結果から、この実施例1による貝殻カルシウム粉末体を希釈した浄水によって、野菜に浸透してしまった農薬類を大幅に浄化できることが判明し、食品としても利用可能な天然素材である貝殻を焼成し、それら微粉末に安全で衛生的な抗菌性漢方由来成分を加えてなる当該貝殻カルシウム粉末体は、食品衛生上の品質にも秀れており、しかも漢方抽出成分配合に起因する性能低下は全く見られず、残留農薬が懸念される野菜用の洗浄薬剤としても高い効果を発揮することが証明されたということができる。

【0037】

(結 び)

叙述の如く、この発明の貝殻カルシウム粉末体、およびその製造方法は、その新規な構成によって所期の目的を遍く達成可能とするものであり、しかも製造も容易で、殻類焼成による酸化カルシウムに、食品や医薬品としても利用可能な抗菌性の漢方抽出成分を混合することにより、低廉にて製造可能である上、その長期保存性を格段に高めて、特殊な保管庫を用いることなく一般的な倉庫に長期保管可能なものとし、従来品に比較して遥かに経済的に提供することができるものとなることから、高純度でしかも長期保管可能で安全性や衛生的にも秀れた酸化カルシウムの提供を希望する化学薬品業界および医薬品業界はもとより、食品業界や工業業界、農薬業界、さらに、そうした様々な業界から高品質でしかも安全な医薬品や健康補助食品、食品添加物、様々な工業製品、農産物、洗剤や消毒剤などあらゆる製品の提供を望む企業や自治体、学校、一般家庭などにおいても高く評価され、広範に渡って利用、普及していくものになると予想される。

【図面の簡単な説明】

【0038】

図面は、この発明の貝殻カルシウム粉末体の製造方法の技術的思想を具現化した代表的な一実施例を示すものである。

【図1】貝殻カルシウム粉末体の製造方法を示すフローチャートである。

【符号の説明】

【0039】

1 貝殻の浄水洗浄工程

2 貝殻の乾燥工程

3 貝殻の選別工程

4 貝殻の焼成工程

5 自然冷却工程

6 微粉砕処理工程

7 不純物除去工程

8 漢方抽出工程

9 漢方抽出液の配合工程

10 混合工程

11 包装・出荷工程

【特許請求の範囲】

【請求項1】

焼成、陽イオン化した5〜10μmの酸化カルシウム粉末であって、それら微粉末粒個々の少なくとも空気に接触可能な表面に、抗菌性漢方由来成分からなるコーティング層、含浸層または化学反応層の何れか一つまたそれらの複合層を形成してなるものとしたことを特徴とする貝殻カルシウム粉末体。

【請求項2】

予め洗浄処理して乾燥させた炭酸カルシウムが主成分である殻類を、900℃ないし1000℃の温度範囲内で加熱、焼成して微粉末化した酸化カルシウムに、アルコールなどの溶媒中に混入して抽出状とした抗菌性漢方由来成分所定割合を混ぜ合わせてなるものとしたことを特徴とする貝殻カルシウム粉末体。

【請求項3】

予め洗浄処理して乾燥させた炭酸カルシウムが主成分である殻類を、900℃ないし1000℃の温度範囲内で加熱、焼成して微粉末化処理した酸化カルシウムに、アルコールなどの溶媒中に混入して抽出状とした抗菌性漢方由来成分所定割合を混ぜ合わせ、それら微粉末粒個々の少なくとも空気に接触可能な表面に、当該抗菌性漢方由来成分からなるコーティング層、含浸層または化学反応層の何れか一つまたそれらの複合層を形成してなるものとしたことを特徴とする貝殻カルシウム粉末体。

【請求項4】

炭酸カルシウムが主成分である殻類の表面に付着した不純物を浄水洗浄によって除去(1)し、100℃ないし120℃に加熱、乾燥(2)してから900℃ないし1000℃の温度範囲内で加熱、焼成(4)した殻類焼成物を、常温まで自然冷却(5)した後、粒径5〜10μmに微粉末化処理(6)して残存する不純物を除去(7)し、残る所定量の陽イオン化した酸化カルシウム粉末体に、アルコールなどの溶媒中に混入して抽出(8,9)状とした抗菌性漢方由来成分所定割合を混ぜ合わせ(10)るよう設定したことを特徴とする、請求項1ないし3何れか一項記載の貝殻カルシウム粉末体の製造方法。

【請求項5】

炭酸カルシウムが主成分である殻類の表面に付着した不純物を浄水洗浄によって除去(1)してから、100℃ないし120℃に加熱、乾燥(2)し、その中から15mm以上の貝殻および貝殻片のみを選出(3)して900℃ないし1000℃の温度範囲内で加熱、焼成(4)した貝殻焼成物を、常温まで自然冷却(5)した後、粒径5〜10μmに微粉末化処理(6)して残存する不純物を除去(7)し、残る所定量の陽イオン化した酸化カルシウム粉末体に、アルコールなどの溶媒中に混入して抽出(8,9)状とした抗菌性漢方由来成分所定割合を混ぜ合わせ(10)、それら微粉末粒個々の少なくとも空気に接触可能な表面に、当該抗菌性漢方由来成分からなるコーティング層、含浸層または化学反応層の何れか一つまたそれらの複合層を形成してなるものとするよう設定したことを特徴とする、請求項1ないし3何れか一項記載の貝殻カルシウム粉末体の製造方法。

【請求項1】

焼成、陽イオン化した5〜10μmの酸化カルシウム粉末であって、それら微粉末粒個々の少なくとも空気に接触可能な表面に、抗菌性漢方由来成分からなるコーティング層、含浸層または化学反応層の何れか一つまたそれらの複合層を形成してなるものとしたことを特徴とする貝殻カルシウム粉末体。

【請求項2】

予め洗浄処理して乾燥させた炭酸カルシウムが主成分である殻類を、900℃ないし1000℃の温度範囲内で加熱、焼成して微粉末化した酸化カルシウムに、アルコールなどの溶媒中に混入して抽出状とした抗菌性漢方由来成分所定割合を混ぜ合わせてなるものとしたことを特徴とする貝殻カルシウム粉末体。

【請求項3】

予め洗浄処理して乾燥させた炭酸カルシウムが主成分である殻類を、900℃ないし1000℃の温度範囲内で加熱、焼成して微粉末化処理した酸化カルシウムに、アルコールなどの溶媒中に混入して抽出状とした抗菌性漢方由来成分所定割合を混ぜ合わせ、それら微粉末粒個々の少なくとも空気に接触可能な表面に、当該抗菌性漢方由来成分からなるコーティング層、含浸層または化学反応層の何れか一つまたそれらの複合層を形成してなるものとしたことを特徴とする貝殻カルシウム粉末体。

【請求項4】

炭酸カルシウムが主成分である殻類の表面に付着した不純物を浄水洗浄によって除去(1)し、100℃ないし120℃に加熱、乾燥(2)してから900℃ないし1000℃の温度範囲内で加熱、焼成(4)した殻類焼成物を、常温まで自然冷却(5)した後、粒径5〜10μmに微粉末化処理(6)して残存する不純物を除去(7)し、残る所定量の陽イオン化した酸化カルシウム粉末体に、アルコールなどの溶媒中に混入して抽出(8,9)状とした抗菌性漢方由来成分所定割合を混ぜ合わせ(10)るよう設定したことを特徴とする、請求項1ないし3何れか一項記載の貝殻カルシウム粉末体の製造方法。

【請求項5】

炭酸カルシウムが主成分である殻類の表面に付着した不純物を浄水洗浄によって除去(1)してから、100℃ないし120℃に加熱、乾燥(2)し、その中から15mm以上の貝殻および貝殻片のみを選出(3)して900℃ないし1000℃の温度範囲内で加熱、焼成(4)した貝殻焼成物を、常温まで自然冷却(5)した後、粒径5〜10μmに微粉末化処理(6)して残存する不純物を除去(7)し、残る所定量の陽イオン化した酸化カルシウム粉末体に、アルコールなどの溶媒中に混入して抽出(8,9)状とした抗菌性漢方由来成分所定割合を混ぜ合わせ(10)、それら微粉末粒個々の少なくとも空気に接触可能な表面に、当該抗菌性漢方由来成分からなるコーティング層、含浸層または化学反応層の何れか一つまたそれらの複合層を形成してなるものとするよう設定したことを特徴とする、請求項1ないし3何れか一項記載の貝殻カルシウム粉末体の製造方法。

【図1】

【公開番号】特開2009−234807(P2009−234807A)

【公開日】平成21年10月15日(2009.10.15)

【国際特許分類】

【出願番号】特願2008−79367(P2008−79367)

【出願日】平成20年3月25日(2008.3.25)

【出願人】(598110828)有限会社 やまがたスリートップ (4)

【出願人】(504262269)有限会社 ワーコム農業研究所 (2)

【Fターム(参考)】

【公開日】平成21年10月15日(2009.10.15)

【国際特許分類】

【出願日】平成20年3月25日(2008.3.25)

【出願人】(598110828)有限会社 やまがたスリートップ (4)

【出願人】(504262269)有限会社 ワーコム農業研究所 (2)

【Fターム(参考)】

[ Back to top ]