酵母の発酵試験方法及び発酵試験装置

【課題】小スケールで酵母により生成された揮発性成分の量を適切に評価できる酵母の発酵試験方法及び発酵試験装置を提供する。

【解決手段】本発明に係る酵母の発酵試験方法は、半密閉又は密閉の培養容器内で、酵母を含む150mL以下の培養液を撹拌しながら嫌気培養を行う培養工程と、前記酵母により生成された前記培養液中の揮発性成分の量を定量的に評価する評価工程と、を含む。本発明に係る発酵試験装置は、酵母を含む150mL以下の培養液を保持する半密閉又は密閉の培養容器と、前記培養容器内の前記培養液を撹拌する撹拌部と、前記培養容器内を嫌気化する嫌気化部と、を備える。

【解決手段】本発明に係る酵母の発酵試験方法は、半密閉又は密閉の培養容器内で、酵母を含む150mL以下の培養液を撹拌しながら嫌気培養を行う培養工程と、前記酵母により生成された前記培養液中の揮発性成分の量を定量的に評価する評価工程と、を含む。本発明に係る発酵試験装置は、酵母を含む150mL以下の培養液を保持する半密閉又は密閉の培養容器と、前記培養容器内の前記培養液を撹拌する撹拌部と、前記培養容器内を嫌気化する嫌気化部と、を備える。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、酵母の発酵試験方法及び発酵試験装置に関し、特に、小スケールでの酵母の発酵試験に関する。

【背景技術】

【0002】

ビール等の発泡性アルコール飲料の製造に関し、製品の品質維持、製品の開発及び製造工程の改善等の目的で、酵母を使用したアルコール発酵試験が行われる。このような発酵試験は、実験室レベルの小規模なアルコール発酵を実施することにより行われる。

【0003】

従来、例えば、特許文献1には、EBC発酵管(内径50mm、全長1500mm)内において2200mLの試験液中で酵母を培養する発酵試験、及び小型発酵管(直径22mm、全長590mm)内において180mLの麦汁中で酵母を嫌気培養する発酵試験が記載されている。

【0004】

また、特許文献2には、1〜50mLの培養液に溶存二酸化炭素低減物質(多孔質の沸石)と酵母とを添加して静置培養する発酵試験が記載されている。また、特許文献3には、発酵管(500mL容、直径25mm、高さ1250mm)内において500mLの麦汁中で酵母を静置培養する発酵試験が記載されている。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特開2000−125842号公報

【特許文献2】特開2007−135530号公報

【特許文献3】国際公開第2002/066673号

【発明の概要】

【発明が解決しようとする課題】

【0006】

しかしながら、従来、EBC発酵管に比べて十分に小さなスケールで酵母の発酵試験を行う場合には、当該酵母により生成された揮発性成分の量を適切に評価することは困難であった。

【0007】

本発明は、上記課題に鑑みて為されたものであり、小スケールで酵母により生成された揮発性成分の量を適切に評価できる酵母の発酵試験方法及び発酵試験装置を提供することをその目的の一つとする。

【課題を解決するための手段】

【0008】

上記課題を解決するための本発明の一実施形態に係る酵母の発酵試験方法は、半密閉又は密閉の培養容器内で、酵母を含む150mL以下の培養液を撹拌しながら嫌気培養を行う培養工程と、前記酵母により生成された前記培養液中の揮発性成分の量を定量的に評価する評価工程と、を含むことを特徴とする。本発明によれば、小スケールで酵母により生成された揮発性成分の量を適切に評価できる酵母の発酵試験方法を提供することができる。

【0009】

また、前記培養工程において、前記培養容器を振とうすることにより前記培養液を撹拌することとしてもよい。また、前記培養工程及び前記評価工程を複数の培養条件で実施し、前記揮発性成分の評価結果を前記複数の培養条件間で比較することとしてもよい。この場合、前記培養工程及び前記評価工程を、複数種の酵母を使用した前記複数の培養条件で実施し、前記揮発性成分の評価結果を前記複数種の酵母間で比較することとしてもよい。また、前記培養工程及び前記評価工程を、複数種の培養液を使用した前記複数の培養条件で実施し、前記揮発性成分の評価結果を前記複数種の培養液間で比較することとしてもよい。また、前記揮発性成分の評価結果を予め定められた参考値と比較することとしてもよい。

【0010】

上記課題を解決するための本発明の一実施形態に係る発酵試験装置は、酵母を含む150mL以下の培養液を保持する半密閉又は密閉の培養部と、前記培養部内の前記培養液を撹拌する撹拌部と、前記培養容器内を嫌気化する嫌気化部と、を備えることを特徴とする。本発明によれば、小スケールで酵母により生成された揮発性成分の量を適切に評価できる発酵試験装置を提供することができる。

【0011】

また、前記撹拌部は、前記培養液が撹拌されるよう前記培養容器を振とうすることとしてもよい。また、前記嫌気化部は、嫌気的な雰囲気が形成されたその内部に前記培養容器を収容することとしてもよい。

【発明の効果】

【0012】

本発明によれば、小スケールで酵母により生成された揮発性成分の量を適切に評価できる酵母の発酵試験方法及び発酵試験装置を提供することができる。

【図面の簡単な説明】

【0013】

【図1】本発明の一実施形態に係る実施例において、開放された培養容器中で酵母を静置培養した結果の一例を示す説明図である。

【図2】本発明の一実施形態に係る実施例において、開放された培養容器を振とうしながら酵母を好気培養した結果の一例を示す説明図である。

【図3】本発明の一実施形態に係る実施例において、開放された培養容器を振とうしながら酵母を嫌気培養した結果の一例を示す説明図である。

【図4】本発明の一実施形態に係る実施例において、半密閉の培養容器を振とうしながら酵母を嫌気培養した結果の一例を示す説明図である。

【図5】本発明の一実施形態に係る実施例において、酢酸エステルの生成量を2種類の酵母間で比較した結果の一例を示す説明図である。

【図6】本発明の一実施形態に係る実施例において、酢酸エステルの生成量を3種類の酵母間で比較した結果の一例を示す説明図である。

【発明を実施するための形態】

【0014】

以下に、本発明の一実施形態について説明する。なお、本発明は本実施形態に限られるものではない。

【0015】

本実施形態に係る酵母の発酵試験方法(以下、「本方法」という。)は、半密閉又は密閉の培養容器内で、酵母を含む150mL以下の培養液を撹拌しながら嫌気培養を行う培養工程と、当該酵母により生成された当該培養液中の揮発性成分の量を定量的に評価する評価工程と、を含む。

【0016】

すなわち、まず、本方法においては、150mL以下の培養液を使用して、従来のEBC発酵管を使用する方法に比べて十分に小さなスケールで培養を行う。このため、酵母及び培養液の使用量を効果的に低減して効率よく発酵試験を行うことができる。

【0017】

次に、本方法においては、培養液を撹拌しながら培養を行う。このため、150mL以下の小スケールであっても、酵母の過剰な沈降を効果的に防止することができる。なお、従来の発酵試験は、主に実際の発酵槽(例えば、容量5000L以上)における発酵を実験室スケールで再現することを目的としていたため、培養液の撹拌は行われていなかった。また、例えば、EBC発酵管内でビール酵母を使用する発酵試験においては、当該EBC発酵管の高さが1000mmを超えること、及び2000mL以上の培養液を使用することから、当該ビール酵母により生成された炭酸ガスの気泡が培養液中を上昇するのに伴って適度な対流が発生し、当該ビール酵母の過剰な沈降は抑制されていた。このため、EBC発酵管を使用する場合には、培養液の撹拌を行う必要がなかった。

【0018】

さらに、本方法においては、半密閉の培養容器内で嫌気培養を行う。このため、酵母による揮発性成分の生成が促進されるとともに、生成された揮発性成分の揮発及び培養容器外への拡散を効果的に防止することができる。

【0019】

そして、本方法においては、培養中に酵母によって生成された揮発性成分の量を定量的に評価する。ここで、本方法においては、上述した複数の培養条件を併せて採用することによって、揮発性成分の生成促進及び当該揮発性成分の培養液中への効果的な保持を十分に実現している。このため、培養液中の揮発性成分の絶対量は、実際の発酵槽やEBC発酵管におけるそれと同等となる。したがって、本方法においては、揮発性成分の生成量を適切に評価することができる。

【0020】

なお、従来の発酵試験においては、発酵が適切に進行しているか否かが主な指標となっていた。すなわち、従来、ビール酵母を使用したアルコール発酵試験においては、例えば、培養液中のエキスの切れを示す外観エキス、生成されたアルコールの量、酵母の数が主な指標とされていた。このため、付随的に揮発性成分が定量されることがあったとしても、その絶対量が実際の発酵槽で得られる量と同等か否かは評価されていなかった。

【0021】

しかしながら、本発明の発明者らは、酵母を使用した発酵試験において、当該酵母により生成された揮発性成分の絶対量を適切に評価することは重要であると考えた。すなわち、例えば、酵母のアルコール発酵を行ってアルコール飲料を製造する場合には、製造されたアルコール飲料に含有されるエステル等の揮発性成分の絶対量は、当該アルコール飲料を特徴づける上で重要である。そこで、発明者らは、揮発性成分の生成量を適切に評価できる発酵試験方法について鋭意検討を重ねた結果、上述のとおり、複数の培養条件を併せて採用した従来にない小スケールの発酵試験方法を確立するに至った。

【0022】

また、本実施形態に係る発酵試験装置(以下、「本装置」という。)は、酵母を含む150mL以下の培養液を保持する半密閉又は密閉の培養容器と、当該培養容器内の当該培養液を撹拌する撹拌部と、当該培養容器内を嫌気化する嫌気化部と、を備える。本装置を使用することにより、本方法を好ましく実施することができる。

【0023】

本方法及び本装置で使用される酵母は、発酵を行い、揮発性成分を生成するものであれば特に限られず、例えば、アルコール発酵を行う酵母を好ましく使用することができる。アルコール発酵を行う酵母としては、培養液中の栄養源を消費してアルコール(例えば、エタノール)を生成するものであれば特に限られず、例えば、アルコール飲料の製造に使用される酵母を好ましく使用することができる。

【0024】

アルコール飲料の製造に使用される酵母としては、例えば、ビール酵母、ワイン酵母、清酒酵母、焼酎酵母、ウイスキー酵母を好ましく使用することができ、中でもビール酵母を特に好ましく使用することができる。ビール酵母としては、ビールや発泡酒等の発泡性アルコール飲料の製造に使用することのできるものであれば特に限られず、例えば、下面発酵酵母又は上面発酵酵母を好ましく使用することができ、下面発酵酵母を特に好ましく使用することができる。

【0025】

下面発酵酵母は、発酵が進行するにつれて培養液中で沈降するものであれば特に限られず、例えば、Saccharomyces pastrianusが挙げられる。上面発酵酵母は、発酵が進行するにつれて培養液表面に上昇して浮遊するものであれば特に限られず、例えば、Saccharomyces cerevisiaeが挙げられる。

【0026】

本方法及び本装置において使用される培養液は、酵母による発酵及び揮発性成分の生成を可能にするものであれば特に限られず、例えば、当該酵母が資化できる炭素源及び窒素源を含む水溶液を好ましく使用することができる。

【0027】

すなわち、酵母としてビール酵母を使用する場合には、培養液は、例えば、植物由来の材料を含む原料を使用して調製されたものを好ましく使用することができる。植物由来の材料としては、例えば、大麦、大麦麦芽、小麦、小麦麦芽及びホップからなる群より選択される1種以上を含む原料を使用して調製されたもの(例えば、ビールの製造における、いわゆる麦汁に相当するもの)を好ましく使用することができる。

【0028】

また、例えば、窒素源及び炭素源として、穀物由来のタンパク質又はペプチドの分解物(例えば、エンドウ、大豆又はコーン由来のタンパク質又はペプチドの分解物)、穀物由来のデンプンの分解物(例えば、コーン等の穀類由来のデンプンを分解し精製して得られた液状の糖類(いわゆる液糖))及び酵母エキス(例えば、酵母から抽出されたタンパク質、ペプチド及びアミノ酸)からなる群より選択される1種以上を使用して調製された培養液を使用することとしてもよい。

【0029】

使用される培養液の体積は、150mL以下であれば特に限られず、例えば、100mL以下とすることができ、50mL以下とすることができ、30mL以下とすることができ、20mL以下とすることもできる。培養液の体積が小さくなるほど、揮発性成分を適切に評価することが難しくなる傾向がある。このため、培養液の体積が小さくなるほど、本方法による効果は顕著となる。

【0030】

培養液の体積の下限値は、酵母の培養が可能な範囲であれば特に限られず、例えば、1mLとすることができる。すなわち、培養液の体積は、例えば、1mL以上とすることができ、2.5mL以上とすることもできる。上述した培養液の体積の上限値と下限値とは任意に組み合わせることができる。

【0031】

本方法及び本装置において使用される培養容器は、その内部に酵母を含む培養液を保持でき、且つ半密閉状態又は密閉状態とすることができるものであれば特に限られない。すなわち、培養容器の容量は、150mL以下の培養液を保持できる範囲であれば特に限られない。

【0032】

培養容器の形状は、特に限られず、例えば、筒状とすることができる。培養容器が筒状である場合、当該培養容器の内径に対する深さの比率(深さ/内径比)は、特に限られないが、例えば、0.2以上とすることができる。より具体的に、この深さ/内径比は、例えば、0.2〜40とすることができ、1〜40とすることが好ましく、1.5〜30とすることがより好ましい。

【0033】

培養容器の半密閉状態は、酵母により生成された揮発性成分の揮発及び当該培養容器外への拡散が抑制されれば特に限られない。半密閉の培養容器は、例えば、酵母の培養中に当該培養容器の空寸部(気相部分)の圧力が当該培養容器の外部の圧力(例えば、外気圧)より高くなる培養容器である。

【0034】

すなわち、開口部(酵母及び/又は培養液の注入及び/又は採取や、気体の出入りのための開口した部分)を有する培養容器(例えば、上部に開口部を有する筒状の培養容器)を使用して、発酵に伴い気体を生成する酵母(例えば、アルコール発酵に伴い炭酸ガスを発生させる酵母)を培養する場合、半密閉の当該培養容器は、当該酵母による当該気体の生成に伴い、その空寸部の圧力が外部の圧力より高くなるよう当該開口部が塞がれた培養容器とすることができる。

【0035】

培養容器の開口部に蓋を装着して半密閉状態を形成する場合、当該蓋は、酵母により生成された揮発性成分の揮発及び拡散を抑制するものであれば特に限られない。すなわち、この蓋は、例えば、酵母による気体の生成に伴って、培養容器の空寸部の圧力を外部の圧力より高め、且つ余剰の当該気体を当該培養容器の開口部から外部に漏洩させるよう当該培養容器の開口部を閉塞するものである。

【0036】

具体的に、このような蓋としては、例えば、培養容器の開口部との間に隙間を形成しつつ当該開口部を覆う蓋、培養容器の空寸部の圧力が高まった場合には浮き上がるよう開口部を閉塞する蓋、過剰な気体を漏えいさせるための貫通孔が形成された蓋、過剰な気体を漏洩させるための多孔構造を有する蓋等が考えられる。

【0037】

培養容器の密閉状態は、酵母により生成された揮発性成分が当該培養容器の外に実質的に漏洩しなければ特に限られない。すなわち、例えば、開口部を有する培養容器を使用する場合には、当該開口部を蓋で閉塞する。密閉の培養容器を使用する場合も、当然ながら、酵母の培養中に当該培養容器の空寸部の圧力は当該培養容器の外部の圧力より高くなる。なお、酵母により気体が生成される場合には、空寸部の加圧により培養容器が破損しないよう留意することが好ましい。

【0038】

培養工程においては、まず、酵母を培養液に添加し、当該酵母を含む培養液を培養容器に入れる。培養液における酵母の密度は特に限られず、例えば、1×106個/mL〜3×109個/mLの範囲内とすることができる。

【0039】

培養容器内の培養液の深さは、当該培養容器の容量及び形状と当該培養液の量とによって任意に決定され、特に限られないが、例えば、400mm以下とすることができ、300mm以下とすることができ、200mm以下とすることができ、100mm以下とすることもできる。培養液の深さの下限値は、酵母の培養が可能な範囲であれば特に限られず、例えば、10mmとすることができる。すなわち、培養液の深さは、例えば、10mm以上とすることができ、20mm以上とすることもできる。上述した培養液の深さの上限値と下限値とは任意に組み合わせることができる。

【0040】

そして、培養工程においては、培養容器を半密閉状態に維持しつつ、当該培養容器内の培養液を撹拌しながら、酵母を嫌気的に培養する。培養中の培養容器は、例えば、上述のとおり、当該培養容器の空寸部の圧力が当該培養容器の外部の圧力より高くなる半密閉又は密閉とする。

【0041】

培養液の撹拌は、当該培養液中における酵母の過剰な沈降を抑制するものであれば特に限られない。すなわち、例えば、培養容器を振とうすることにより培養液を撹拌することができる。この場合、本装置の撹拌部は、培養液が撹拌されるよう培養容器を振とうする。すなわち、撹拌部は、例えば、培養容器を保持する保持部と、当該培養容器を振とうするよう当該保持部を駆動する駆動部と、を有する振とう機である。培養容器の振とうは、例えば、当該培養容器を往復直線的に、及び/又は円弧を描くように運動させることにより行うことができる。また、培養液の撹拌は、例えば、当該培養液中において撹拌子を回転させることにより行うこととしてもよい。この場合、本装置の撹拌部は、例えば、培養容器内の培養液中に配置される撹拌子と、当該撹拌子を回転させる駆動力(例えば、磁力)を発生する駆動部と、を有する撹拌機である。

【0042】

嫌気培養は、酵母による発酵及び揮発性成分の生成を可能にする嫌気的な雰囲気での培養であれば特に限られない。すなわち、嫌気培養は、例えば、酸素濃度が0.1体積%以下の雰囲気下における培養とすることができる。

【0043】

嫌気的な雰囲気を形成する方法は、特に限られず、例えば、酸素吸収剤及び/又は嫌気化ガス(例えば、炭酸ガス)を使用する方法が挙げられる。すなわち、例えば、酸素吸収剤を含み、及び/又は嫌気化ガスを充填又は流通させた容器内に培養容器を入れて培養を行うことにより、嫌気培養を実施することができる。

【0044】

本装置の嫌気化部は、例えば、嫌気的な雰囲気が形成されたその内部に培養容器を収容する。すなわち、この場合、嫌気化部は、例えば、嫌気化されたその内部に培養容器を収容する半密閉又は密閉の容器である。この嫌気化部は、撹拌部をさらに収容することとしてもよい。

【0045】

培養を行う温度及び時間は、酵母による発酵及び揮発性成分の生成を可能にする範囲であれば特に限られない。すなわち、培養温度は、例えば、5〜30℃とすることができる。また、培養時間は、例えば、48〜336時間とすることができる。

【0046】

そして、評価工程においては、嫌気培養中に酵母により生成された培養液中の揮発性成分の量を定量的に評価する。揮発性成分は、酵母により生成され、且つ当該酵母の特性を評価する指標となる揮発性の成分であれば特に限られない。すなわち、評価される揮発性成分は、例えば、エステル、含硫化合物、ダイアセチル、アルコール及びモノテルペンアルコールからなる群より選択される1種以上とすることができる。

【0047】

より具体的に、アルコール発酵を行う酵母(例えば、ビール酵母)を使用する場合、揮発性成分は、例えば、酢酸エステル、脂肪酸エステル、含硫化合物、ダイアセチル、アルコール及びモノテルペンアルコールからなる群より選択される1種以上とすることができ、酢酸エステルを定量することが好ましい。

【0048】

すなわち、この場合、エステルは、酢酸エステル及び/又は脂肪酸エステルである。酢酸エステルは、例えば、酢酸イソアミル、酢酸エチル及び酢酸フェネチルからなる群より選択される1種以上とすることができ、酢酸イソアミル及び/又は酢酸エチルとすることが好ましい。脂肪酸エステルは、例えば、カプロン酸エチル及び/又はカプリル酸エチルとすることができる。

【0049】

含硫化合物は、例えば、硫化水素、ジメチルスルファイド、メチルメルカプタン及びエチルメルカプタンからなる群より選択される1種以上とすることができる。ダイアセチルは、例えば、2,3ブタンジオン及び/又は2,3ペンタンジオンとすることができる。

【0050】

アルコールは、例えば、高級アルコールとすることができる。高級アルコールは、例えば、イソアミルアルコール及び/又はフェネチルアルコールとすることができる。モノテルペンアルコールは、例えば、α−テルペネオール、シトロネロール、ネロール及びゲラニオールからなる群より選択される1種以上とすることができる。

【0051】

揮発性成分を定量的に評価するタイミングは特に限られず、例えば、嫌気培養の途中の任意のタイミング及び/又は嫌気培養終了後に行うことができる。すなわち、評価工程は、培養工程と並行して実施することとしてもよく、及び/又は培養工程の終了後に実施することとしてもよい。

【0052】

揮発性成分の評価は、培養容器から培養液の一部を回収し、当該培養液に含まれる当該揮発性成分の量を定量的に評価することにより行うことができる。すなわち、例えば、回収された培養液に含まれる揮発性成分の濃度及び/又は量を測定することにより、当該揮発性成分を定量する。揮発性成分の測定は、例えば、ガスクロマトグラフィー等の分析機器を使用して行うことができる。また、回収された培養液の官能検査を行うことにより、当該培養液に含まれる揮発性成分の量を定量的に評価することもできる。官能評価は、熟練したパネリストにより行うことが好ましい。

【0053】

本方法によれば、上述のとおり、酵母による揮発性成分の生成促進及び当該揮発性成分の培養液中への効果的な保持を実現した上で、当該揮発性成分を定量的に評価することにより、当該揮発性成分の生成量を適切に評価することができる。

【0054】

したがって、例えば、本方法によれば、酵母による発酵を利用した製品の製造方法に関して、製品の品質維持、製品の開発、製造工程の改善等の目的で、特定の酵母及び/又は培養液の評価等、特定の培養条件を、小スケールで効率よく確実に評価することができる。

【0055】

具体的に、本方法においては、例えば、揮発性成分の評価結果を予め定められた参考値と比較することとしてもよい。この場合、例えば、特定の酵母が所望の特性を有するか否か(例えば、当該酵母が所定値以上の揮発性成分を生成するか否か)、及び/又は特定の培養液が特定の酵母による発酵に適しているか否か(例えば、当該培養液が当該酵母による所定値以上の揮発性成分の生成を可能にするか否か)を評価することができる。なお、参考値は、培養条件を評価するための指標となるものであれば特に限られず、例えば、予め大型の発酵槽又はEBC発酵管を使用して得られた値とすることができる。

【0056】

また、本方法においては、例えば、上述の培養工程及び評価工程を複数の培養条件で実施し、揮発性成分の評価結果を当該複数の培養条件間で比較することとしてもよい。すなわち、この場合、複数の培養条件の各々で培養工程及び評価工程を実施する。そして、各培養条件で生成された揮発性成分の量を定量的に評価した結果(例えば、揮発性成分の濃度及び/又は量の測定値等の定量結果)を複数の培養条件間で比較する。

【0057】

このため、本方法においては、揮発性成分の評価結果を比較した結果に基づいて、例えば、複数の培養条件のうち一部の培養条件を選択することができ、及び/又は複数の培養条件のうち少なくとも一部が所望の条件を満たすか否かを判断することができる。

【0058】

具体的に、本方法においては、例えば、培養工程及び評価工程を、複数種の酵母を使用した複数の培養条件で実施し、揮発性成分の評価結果を当該複数種の酵母間で比較することとしてもよい。

【0059】

すなわち、この場合、複数の培養条件の各々で、酵母として複数種の酵母のうち1種を使用して、培養工程及び評価工程を実施する。そして、各酵母を使用した場合の揮発性成分の評価結果を複数種の酵母間で比較する。

【0060】

このため、本方法においては、揮発性成分の評価結果を比較した結果に基づいて、例えば、複数種の酵母のうち一部の酵母を選択することができ、及び/又は複数種の酵母のうち少なくとも一部が所望の特性を有するか否かを判断することができる。

【0061】

なお、複数種の酵母は、互いに特性が異なる又は異なる可能性のある酵母であれば特に限られず、例えば、Saccharomyces pastrianus及び/又はSaccharomyces cerevisiaeの複数の株を使用することができる。

【0062】

また、本方法においては、例えば、培養工程及び評価工程を、複数種の培養液を使用した複数の培養条件で実施し、揮発性成分の評価結果を当該複数種の培養液間で比較することとしてもよい。

【0063】

すなわち、この場合、複数の培養条件の各々で、培養液として複数種の培養液のうち1種を使用して、培養工程及び評価工程を実施する。そして、各培養液を使用した場合の揮発性成分の評価結果を複数種の培養液間で比較する。

【0064】

このため、本方法においては、揮発性成分の評価結果を比較した結果に基づいて、例えば、複数種の培養液のうち一部の培養液を選択することができ、及び/又は複数種の培養液のうち少なくとも一部が所望の特性を有するか否かを判断することができる。

【0065】

なお、複数種の培養液は、互いに特性が異なる又は異なる可能性のある培養液であれば特に限られず、例えば、組成及び/又はpHが異なる複数種の培養液を使用することができる。

【0066】

具体的に、例えば、各々が異なる種類の植物由来の材料(例えば、大麦、大麦麦芽、小麦、小麦麦芽及びホップからなる群より選択される1種以上)を使用して調製された複数の培養液を使用することができる。この場合、例えば、揮発性成分の評価結果に基づいて、複数種の植物由来の材料のうち一部の種類のものを、酵母の発酵に適した植物由来の材料として選択することができる。

【0067】

また、例えば、上述の植物由来の材料に限らず、各々が異なる種類の窒素源及び/又は炭素源を使用して調製された複数の培養液を使用することもできる。この場合、例えば、揮発性成分の評価結果に基づいて、複数種の窒素源及び/又は炭素源のうち一部の種類のものを、酵母の発酵に適した窒素源及び/又は炭素源として選択することができる。

【0068】

次に、本実施形態に係る具体的な実施例について説明する。

【実施例1】

【0069】

[試験1−1]

酵母としては、下面発酵酵母であるSaccharomyces pastrianusのB株を使用した。培養液としては、麦芽を糖化した後、得られた糖化液を煮沸することにより調製した麦汁を使用した。培養容器としては、容量2500mLのEBC発酵管(内径50mm、深さ1500mm)、容量180mLの小型発酵管(内径22mm、深さ590mm)、容量60mLのバイアル(内径40mm、深さ75mm)又は容量20mLのバイアル(内径27mm、深さ55mm)を使用した。

【0070】

そして、培養液に、その数が1×107cells/mLとなるように酵母を添加し、当該酵母を含む所定量の培養液を培養容器に入れて、当該酵母を12℃で6日間静置培養した。培養終了後、各培養容器から培養液を回収し、当該培養液の外観エキス(%)、当該培養液中の酢酸イソアミル及び酢酸エチルの濃度(ppm)を測定した。

【0071】

外観エキスの測定には、市販の糖度計(PAL−1、株式会社アタゴ製)を使用した。酢酸エステルの定量には、市販のガスクロマトグラフィー(HP6890、アジエントテクノロジー社製)を使用した。

【0072】

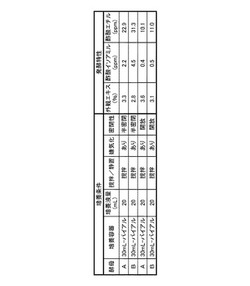

図1には、培養条件(培養容器の種類、培養液量(mL)、撹拌又は静置、嫌気化の有無及び密閉性)と、当該培養条件における酵母の特性に関する指標(外観エキス(%)、酢酸イソアミル及び酢酸エチルの濃度(ppm))を評価した結果と、を対応させて示す。

【0073】

なお、培養液の外観エキスは、エキスの切れを示し、その値が小さいほど、発酵が良好に進行していたことを示す。また、培養液の深さは、培養液量が2500mLの場合に1280mm、180mLの場合に480mm、100mLの場合に270mm、50mLの場合に40mm、10mLの場合に18mmであった。

【0074】

図1に示すように、EBC発酵管を使用した場合には、培養液の外観エキスは十分に低下し、且つ十分な量の酢酸エステルが生成されていた。なお、EBC発酵管においては、特に嫌気化を行わなくても、培養時間の経過に伴い、培養液の気液界面には酵母により生成された炭酸ガスの泡が蓄積し、嫌気状態が形成されていたと考えられた。また、細長いEBC発酵管内で培養液中を泡が上昇することにより、適度な対流が生じ、酵母の過剰な沈降は抑制されていた。

【0075】

一方、180mLの培養液を使用した場合には、培養液の外観エキスは十分に低下していたが、酢酸エステルの生成量は、EBC発酵管を使用した場合に比べて顕著に減少していた。すなわち、従来の主な指標である培養液の外観エキスによれば、発酵は良好に進行していたと評価されるが、酢酸エステル生成量の絶対値に着目すると、酵母による当該酢酸エステルの生成量は決して十分なものとはいえなかった。

【0076】

さらに、培養液が180mLより少ない(100mL、50mL又は10mL)場合には、培養液の外観エキスが十分に低下しておらず、しかも、酢酸エステルの生成量は、EBC発酵管を使用した場合に比べて顕著に減少していた。発酵が十分に進行しなかった原因の一つとしては、培養液中で酵母の過剰な沈降が生じたことが考えられた。

【0077】

[試験1−2]

酵母及び培養液は、上述の試験1−1と同様のものを使用した。培養容器としては、上述の試験1−1で使用したものと同様の容量60mLのバイアル若しくは容量20mLのバイアル、又は容量30mLのバイアル(内径30mm、深さ65mm)を使用した。

【0078】

そして、培養液に、その数が1×107cells/mLとなるように酵母を添加し、当該酵母を含む所定量の培養液を培養容器に入れて、当該培養容器を振とうすることにより当該培養液を撹拌しながら、当該酵母を12℃で6日間培養した。なお、培養容器の振とうは、本装置の撹拌部として市販の振とう機(R−30min、タイテック株式会社製)を使用することにより行った。すなわち、培養容器を振とう機の試料台に載せて、当該試料台を往復直線運動させることにより、当該培養容器を振とうした。

【0079】

培養終了後、上述の試験1−1と同様に、各培養容器から培養液を回収し、当該培養液の外観エキス(%)、当該培養液中の酢酸イソアミル及び酢酸エチルの濃度(ppm)を測定した。

【0080】

図2には、図1と同様、培養条件と、当該培養条件における評価結果と、を対応させて示す。なお、培養液量が20mLの場合の培養液の深さは、28mmであった。

【0081】

図2に示すように、培養容器を振とうすることによって、培養液が50mL、20mL又は10mLの場合においても、培養液の外観エキスは、EBC発酵管を使用した場合(図1参照)と同程度まで低下し、発酵が改善された。

【0082】

しかしながら、酢酸エステルの生成量は、EBC発酵管を使用した場合に比べて顕著に減少したままであった。酢酸エステルの生成量が十分でなかった原因の一つとしては、培養容器を振とうすることで、培養環境がより好気的になったことが考えられた。

【0083】

[試験1−3]

酵母、培養液及び培養容器は、上述の試験1−2と同様のものを使用した。そして、培養液に、その数が1×107cells/mLとなるように酵母を添加し、当該酵母を含む所定量の培養液を培養容器に入れて、当該培養容器を振とうすることにより当該培養液を撹拌しながら、当該酵母を12℃で6日間、嫌気培養した。

【0084】

なお、培養環境の嫌気化は、本装置の嫌気化部として市販の嫌気培養容器(アネロパック(登録商標)及び角型ジャー、三菱ガス化学株式会社製)を使用することにより行った。すなわち、培養容器を、嫌気培養容器内に入れることにより、当該培養容器内を嫌気化した。この嫌気化により、培養容器内の空寸部は、酸素濃度が0.1体積%以下の嫌気的な雰囲気となった。

【0085】

培養終了後、上述の試験1−1と同様に、各培養容器から培養液を回収し、当該培養液の外観エキス(%)、当該培養液中の酢酸イソアミル及び酢酸エチルの濃度(ppm)を測定した。

【0086】

図3には、図1と同様、培養条件と、当該培養条件における評価結果と、を対応させて示す。図3に示すように、培養液が50mL、20mL又は10mLのいずれの場合においても、酢酸エステルの生成量は、上述の試験1−2に比べて増加したものの(図2参照)、EBC発酵管を使用した場合(図1参照)に比べると十分ではなかった。

【0087】

酢酸エステルの生成量が十分でなかった原因の一つとしては、培養容器(バイアル)の上端の開口部を開放した状態で当該培養容器を振とうすることにより、生成された酢酸エステルの揮発及び当該培養容器外への拡散が顕著に促進されたことが考えられた。

【0088】

[試験1−4]

酵母、培養液及び培養容器は、上述の試験1−2と同様のものを使用した。そして、培養液に、その数が1×107cells/mLとなるように酵母を添加し、当該酵母を含む所定量の培養液を培養容器に入れて、半密閉の当該培養容器を振とうすることにより当該培養液を撹拌しながら、当該酵母を12℃で6日間、嫌気培養した。なお、半密閉の培養容器(バイアル)は、当該培養容器の開口部に、当該開口部との間に僅かな隙間を形成しつつ当該開口部を覆う蓋を装着することにより形成した。

【0089】

培養終了後、上述の試験1−1と同様に、各培養容器から培養液を回収し、当該培養液の外観エキス(%)、当該培養液中の酢酸イソアミル及び酢酸エチルの濃度(ppm)を測定した。なお、培養液を回収するために培養容器の蓋を取り外す際、酵母による炭酸ガスの生成により、当該培養容器の空寸部の圧力が外部の圧力より高くなっていることが確認された。

【0090】

図4には、図1と同様、培養条件と、当該培養条件における評価結果と、を対応させて示す。図4に示すように、培養液が50mL、20mL、10mL又は5mLのいずれの場合においても、培養液の外観エキスは、EBC発酵管を使用した場合(図1参照)と同程度まで低下し、且つ酢酸エステルの生成量は、当該EBC発酵管を使用した場合と同等まで増加した。

【0091】

すなわち、培養液の撹拌、培養環境の嫌気化及び半密閉の培養容器の使用という条件を併せて採用することにより、EBC発酵管に比べて十分に小さいスケールにおいても、酢酸エステルの生成量を、当該EBC発酵管を使用した場合と同等に高めることができた。

【実施例2】

【0092】

複数種の酵母を使用した複数の培養条件で培養及び酢酸エステルの定量を実施し、当該酢酸エステルの定量結果を当該複数種の酵母間で比較した。すなわち、酵母としては、下面発酵酵母であるSaccharomyces pastrianusのA株及びB株の2種類を使用した。培養液としては、上述の実施例1と同様にして調製した麦汁を使用した。培養容器としては、上述の実施例1と同様、容量30mLのバイアルを使用した。

【0093】

そして、培養液に、その数が1×107cells/mLとなるように酵母を添加し、当該酵母を含む所定量の培養液を培養容器に入れて、半密閉の当該培養容器又は開口部が開放された当該培養容器を振とうすることにより当該培養液を撹拌しながら、当該酵母を12℃で6日間、嫌気培養した。

【0094】

培養終了後、上述の実施例1と同様に、各培養容器から培養液を回収し、当該培養液の外観エキス(%)、当該培養液中の酢酸イソアミル及び酢酸エチルの濃度(ppm)を測定した。

【0095】

図5には、培養条件(酵母の株の種類、培養容器の種類、培養液量(mL)、撹拌又は静置、嫌気化の有無及び密閉性)と、当該培養条件における酵母の特性に関する指標(外観エキス(%)、酢酸イソアミル及び酢酸エチルの濃度(ppm))と、を対応させて示す。

【0096】

図5に示すように、開口部が開放された培養容器を使用した場合には、A株とB株との間での酢酸エステルの生成量の差は僅かであった。これに対し、半密閉の培養容器を使用した場合には、A株とB株との間で、酢酸エステルの生成量に顕著な差が見られた。すなわち、B株の酢酸エステルの生成量は、A株のそれに比べて顕著に大きかった。

【0097】

したがって、EBC発酵管を使用した場合のB株の酢酸エステルの生成量(図1参照)を参考値として、当該参考値を図5に示す酢酸エステルの定量結果と比較すると、B株の酢酸エステル生成量は、当該参考値を上回っており、小スケールの発酵試験においてB株が十分な酢酸エステル生成能を発揮したことが確認された。また、A株の酢酸エステル生成量も当該参考値と同等以上であり、A株もまた、十分な酢酸エステル生成能を有することが確認された。

【0098】

このように、培養液の撹拌、培養環境の嫌気化及び半密閉の培養容器の使用という条件を併せて採用することにより、わずか20mLという小スケールにおいても、複数種の酵母間の酢酸エステル生成能の差異を際立たせ、複数種の酵母の特性を適切に評価することができた。

【実施例3】

【0099】

上述の実施例3と同様、複数種の酵母を使用した複数の培養条件で培養及び酢酸エステルの定量を実施し、当該酢酸エステルの定量結果を当該複数種の酵母間で比較した。すなわち、酵母としては、下面発酵酵母であるSaccharomyces pastrianusのA株、B株及びC株の3種類を使用した。培養液としては、上述の実施例1と同様にして調製した麦汁を使用した。培養容器としては、上述の実施例1と同様、容積20mLのバイアルを使用した。

【0100】

そして、培養液に、その数が1×107cells/mLとなるように酵母を添加し、当該酵母を含む所定量の培養液を培養容器に入れて、半密閉の当該培養容器を振とうすることにより当該培養液を撹拌しながら、当該酵母を12℃で6日間、嫌気培養した。

【0101】

培養終了後、上述の実施例1と同様に、各培養容器から培養液を回収し、当該培養液の外観エキス(%)、当該培養液中の酢酸イソアミル及び酢酸エチルの濃度(ppm)を測定した。

【0102】

図6には、図5と同様、培養条件と、当該培養条件における評価結果と、を対応させて示す。図6に示すように、A株、B株及びC株の間で、酢酸エステルの生成量に明確な差が見られた。すなわち、酢酸エステルの生成量は、C株が最も大きく、次いでB株が大きく、A株が最も小さいことが確認された。

【0103】

このように、培養液の撹拌、培養環境の嫌気化及び半密閉の培養容器の使用という条件を併せて採用することにより、わずか20mLという小スケールにおいても、複数種の酵母間の酢酸エステル生成能の差異を際立たせ、複数種の酵母の特性を適切に評価することができた。

【技術分野】

【0001】

本発明は、酵母の発酵試験方法及び発酵試験装置に関し、特に、小スケールでの酵母の発酵試験に関する。

【背景技術】

【0002】

ビール等の発泡性アルコール飲料の製造に関し、製品の品質維持、製品の開発及び製造工程の改善等の目的で、酵母を使用したアルコール発酵試験が行われる。このような発酵試験は、実験室レベルの小規模なアルコール発酵を実施することにより行われる。

【0003】

従来、例えば、特許文献1には、EBC発酵管(内径50mm、全長1500mm)内において2200mLの試験液中で酵母を培養する発酵試験、及び小型発酵管(直径22mm、全長590mm)内において180mLの麦汁中で酵母を嫌気培養する発酵試験が記載されている。

【0004】

また、特許文献2には、1〜50mLの培養液に溶存二酸化炭素低減物質(多孔質の沸石)と酵母とを添加して静置培養する発酵試験が記載されている。また、特許文献3には、発酵管(500mL容、直径25mm、高さ1250mm)内において500mLの麦汁中で酵母を静置培養する発酵試験が記載されている。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特開2000−125842号公報

【特許文献2】特開2007−135530号公報

【特許文献3】国際公開第2002/066673号

【発明の概要】

【発明が解決しようとする課題】

【0006】

しかしながら、従来、EBC発酵管に比べて十分に小さなスケールで酵母の発酵試験を行う場合には、当該酵母により生成された揮発性成分の量を適切に評価することは困難であった。

【0007】

本発明は、上記課題に鑑みて為されたものであり、小スケールで酵母により生成された揮発性成分の量を適切に評価できる酵母の発酵試験方法及び発酵試験装置を提供することをその目的の一つとする。

【課題を解決するための手段】

【0008】

上記課題を解決するための本発明の一実施形態に係る酵母の発酵試験方法は、半密閉又は密閉の培養容器内で、酵母を含む150mL以下の培養液を撹拌しながら嫌気培養を行う培養工程と、前記酵母により生成された前記培養液中の揮発性成分の量を定量的に評価する評価工程と、を含むことを特徴とする。本発明によれば、小スケールで酵母により生成された揮発性成分の量を適切に評価できる酵母の発酵試験方法を提供することができる。

【0009】

また、前記培養工程において、前記培養容器を振とうすることにより前記培養液を撹拌することとしてもよい。また、前記培養工程及び前記評価工程を複数の培養条件で実施し、前記揮発性成分の評価結果を前記複数の培養条件間で比較することとしてもよい。この場合、前記培養工程及び前記評価工程を、複数種の酵母を使用した前記複数の培養条件で実施し、前記揮発性成分の評価結果を前記複数種の酵母間で比較することとしてもよい。また、前記培養工程及び前記評価工程を、複数種の培養液を使用した前記複数の培養条件で実施し、前記揮発性成分の評価結果を前記複数種の培養液間で比較することとしてもよい。また、前記揮発性成分の評価結果を予め定められた参考値と比較することとしてもよい。

【0010】

上記課題を解決するための本発明の一実施形態に係る発酵試験装置は、酵母を含む150mL以下の培養液を保持する半密閉又は密閉の培養部と、前記培養部内の前記培養液を撹拌する撹拌部と、前記培養容器内を嫌気化する嫌気化部と、を備えることを特徴とする。本発明によれば、小スケールで酵母により生成された揮発性成分の量を適切に評価できる発酵試験装置を提供することができる。

【0011】

また、前記撹拌部は、前記培養液が撹拌されるよう前記培養容器を振とうすることとしてもよい。また、前記嫌気化部は、嫌気的な雰囲気が形成されたその内部に前記培養容器を収容することとしてもよい。

【発明の効果】

【0012】

本発明によれば、小スケールで酵母により生成された揮発性成分の量を適切に評価できる酵母の発酵試験方法及び発酵試験装置を提供することができる。

【図面の簡単な説明】

【0013】

【図1】本発明の一実施形態に係る実施例において、開放された培養容器中で酵母を静置培養した結果の一例を示す説明図である。

【図2】本発明の一実施形態に係る実施例において、開放された培養容器を振とうしながら酵母を好気培養した結果の一例を示す説明図である。

【図3】本発明の一実施形態に係る実施例において、開放された培養容器を振とうしながら酵母を嫌気培養した結果の一例を示す説明図である。

【図4】本発明の一実施形態に係る実施例において、半密閉の培養容器を振とうしながら酵母を嫌気培養した結果の一例を示す説明図である。

【図5】本発明の一実施形態に係る実施例において、酢酸エステルの生成量を2種類の酵母間で比較した結果の一例を示す説明図である。

【図6】本発明の一実施形態に係る実施例において、酢酸エステルの生成量を3種類の酵母間で比較した結果の一例を示す説明図である。

【発明を実施するための形態】

【0014】

以下に、本発明の一実施形態について説明する。なお、本発明は本実施形態に限られるものではない。

【0015】

本実施形態に係る酵母の発酵試験方法(以下、「本方法」という。)は、半密閉又は密閉の培養容器内で、酵母を含む150mL以下の培養液を撹拌しながら嫌気培養を行う培養工程と、当該酵母により生成された当該培養液中の揮発性成分の量を定量的に評価する評価工程と、を含む。

【0016】

すなわち、まず、本方法においては、150mL以下の培養液を使用して、従来のEBC発酵管を使用する方法に比べて十分に小さなスケールで培養を行う。このため、酵母及び培養液の使用量を効果的に低減して効率よく発酵試験を行うことができる。

【0017】

次に、本方法においては、培養液を撹拌しながら培養を行う。このため、150mL以下の小スケールであっても、酵母の過剰な沈降を効果的に防止することができる。なお、従来の発酵試験は、主に実際の発酵槽(例えば、容量5000L以上)における発酵を実験室スケールで再現することを目的としていたため、培養液の撹拌は行われていなかった。また、例えば、EBC発酵管内でビール酵母を使用する発酵試験においては、当該EBC発酵管の高さが1000mmを超えること、及び2000mL以上の培養液を使用することから、当該ビール酵母により生成された炭酸ガスの気泡が培養液中を上昇するのに伴って適度な対流が発生し、当該ビール酵母の過剰な沈降は抑制されていた。このため、EBC発酵管を使用する場合には、培養液の撹拌を行う必要がなかった。

【0018】

さらに、本方法においては、半密閉の培養容器内で嫌気培養を行う。このため、酵母による揮発性成分の生成が促進されるとともに、生成された揮発性成分の揮発及び培養容器外への拡散を効果的に防止することができる。

【0019】

そして、本方法においては、培養中に酵母によって生成された揮発性成分の量を定量的に評価する。ここで、本方法においては、上述した複数の培養条件を併せて採用することによって、揮発性成分の生成促進及び当該揮発性成分の培養液中への効果的な保持を十分に実現している。このため、培養液中の揮発性成分の絶対量は、実際の発酵槽やEBC発酵管におけるそれと同等となる。したがって、本方法においては、揮発性成分の生成量を適切に評価することができる。

【0020】

なお、従来の発酵試験においては、発酵が適切に進行しているか否かが主な指標となっていた。すなわち、従来、ビール酵母を使用したアルコール発酵試験においては、例えば、培養液中のエキスの切れを示す外観エキス、生成されたアルコールの量、酵母の数が主な指標とされていた。このため、付随的に揮発性成分が定量されることがあったとしても、その絶対量が実際の発酵槽で得られる量と同等か否かは評価されていなかった。

【0021】

しかしながら、本発明の発明者らは、酵母を使用した発酵試験において、当該酵母により生成された揮発性成分の絶対量を適切に評価することは重要であると考えた。すなわち、例えば、酵母のアルコール発酵を行ってアルコール飲料を製造する場合には、製造されたアルコール飲料に含有されるエステル等の揮発性成分の絶対量は、当該アルコール飲料を特徴づける上で重要である。そこで、発明者らは、揮発性成分の生成量を適切に評価できる発酵試験方法について鋭意検討を重ねた結果、上述のとおり、複数の培養条件を併せて採用した従来にない小スケールの発酵試験方法を確立するに至った。

【0022】

また、本実施形態に係る発酵試験装置(以下、「本装置」という。)は、酵母を含む150mL以下の培養液を保持する半密閉又は密閉の培養容器と、当該培養容器内の当該培養液を撹拌する撹拌部と、当該培養容器内を嫌気化する嫌気化部と、を備える。本装置を使用することにより、本方法を好ましく実施することができる。

【0023】

本方法及び本装置で使用される酵母は、発酵を行い、揮発性成分を生成するものであれば特に限られず、例えば、アルコール発酵を行う酵母を好ましく使用することができる。アルコール発酵を行う酵母としては、培養液中の栄養源を消費してアルコール(例えば、エタノール)を生成するものであれば特に限られず、例えば、アルコール飲料の製造に使用される酵母を好ましく使用することができる。

【0024】

アルコール飲料の製造に使用される酵母としては、例えば、ビール酵母、ワイン酵母、清酒酵母、焼酎酵母、ウイスキー酵母を好ましく使用することができ、中でもビール酵母を特に好ましく使用することができる。ビール酵母としては、ビールや発泡酒等の発泡性アルコール飲料の製造に使用することのできるものであれば特に限られず、例えば、下面発酵酵母又は上面発酵酵母を好ましく使用することができ、下面発酵酵母を特に好ましく使用することができる。

【0025】

下面発酵酵母は、発酵が進行するにつれて培養液中で沈降するものであれば特に限られず、例えば、Saccharomyces pastrianusが挙げられる。上面発酵酵母は、発酵が進行するにつれて培養液表面に上昇して浮遊するものであれば特に限られず、例えば、Saccharomyces cerevisiaeが挙げられる。

【0026】

本方法及び本装置において使用される培養液は、酵母による発酵及び揮発性成分の生成を可能にするものであれば特に限られず、例えば、当該酵母が資化できる炭素源及び窒素源を含む水溶液を好ましく使用することができる。

【0027】

すなわち、酵母としてビール酵母を使用する場合には、培養液は、例えば、植物由来の材料を含む原料を使用して調製されたものを好ましく使用することができる。植物由来の材料としては、例えば、大麦、大麦麦芽、小麦、小麦麦芽及びホップからなる群より選択される1種以上を含む原料を使用して調製されたもの(例えば、ビールの製造における、いわゆる麦汁に相当するもの)を好ましく使用することができる。

【0028】

また、例えば、窒素源及び炭素源として、穀物由来のタンパク質又はペプチドの分解物(例えば、エンドウ、大豆又はコーン由来のタンパク質又はペプチドの分解物)、穀物由来のデンプンの分解物(例えば、コーン等の穀類由来のデンプンを分解し精製して得られた液状の糖類(いわゆる液糖))及び酵母エキス(例えば、酵母から抽出されたタンパク質、ペプチド及びアミノ酸)からなる群より選択される1種以上を使用して調製された培養液を使用することとしてもよい。

【0029】

使用される培養液の体積は、150mL以下であれば特に限られず、例えば、100mL以下とすることができ、50mL以下とすることができ、30mL以下とすることができ、20mL以下とすることもできる。培養液の体積が小さくなるほど、揮発性成分を適切に評価することが難しくなる傾向がある。このため、培養液の体積が小さくなるほど、本方法による効果は顕著となる。

【0030】

培養液の体積の下限値は、酵母の培養が可能な範囲であれば特に限られず、例えば、1mLとすることができる。すなわち、培養液の体積は、例えば、1mL以上とすることができ、2.5mL以上とすることもできる。上述した培養液の体積の上限値と下限値とは任意に組み合わせることができる。

【0031】

本方法及び本装置において使用される培養容器は、その内部に酵母を含む培養液を保持でき、且つ半密閉状態又は密閉状態とすることができるものであれば特に限られない。すなわち、培養容器の容量は、150mL以下の培養液を保持できる範囲であれば特に限られない。

【0032】

培養容器の形状は、特に限られず、例えば、筒状とすることができる。培養容器が筒状である場合、当該培養容器の内径に対する深さの比率(深さ/内径比)は、特に限られないが、例えば、0.2以上とすることができる。より具体的に、この深さ/内径比は、例えば、0.2〜40とすることができ、1〜40とすることが好ましく、1.5〜30とすることがより好ましい。

【0033】

培養容器の半密閉状態は、酵母により生成された揮発性成分の揮発及び当該培養容器外への拡散が抑制されれば特に限られない。半密閉の培養容器は、例えば、酵母の培養中に当該培養容器の空寸部(気相部分)の圧力が当該培養容器の外部の圧力(例えば、外気圧)より高くなる培養容器である。

【0034】

すなわち、開口部(酵母及び/又は培養液の注入及び/又は採取や、気体の出入りのための開口した部分)を有する培養容器(例えば、上部に開口部を有する筒状の培養容器)を使用して、発酵に伴い気体を生成する酵母(例えば、アルコール発酵に伴い炭酸ガスを発生させる酵母)を培養する場合、半密閉の当該培養容器は、当該酵母による当該気体の生成に伴い、その空寸部の圧力が外部の圧力より高くなるよう当該開口部が塞がれた培養容器とすることができる。

【0035】

培養容器の開口部に蓋を装着して半密閉状態を形成する場合、当該蓋は、酵母により生成された揮発性成分の揮発及び拡散を抑制するものであれば特に限られない。すなわち、この蓋は、例えば、酵母による気体の生成に伴って、培養容器の空寸部の圧力を外部の圧力より高め、且つ余剰の当該気体を当該培養容器の開口部から外部に漏洩させるよう当該培養容器の開口部を閉塞するものである。

【0036】

具体的に、このような蓋としては、例えば、培養容器の開口部との間に隙間を形成しつつ当該開口部を覆う蓋、培養容器の空寸部の圧力が高まった場合には浮き上がるよう開口部を閉塞する蓋、過剰な気体を漏えいさせるための貫通孔が形成された蓋、過剰な気体を漏洩させるための多孔構造を有する蓋等が考えられる。

【0037】

培養容器の密閉状態は、酵母により生成された揮発性成分が当該培養容器の外に実質的に漏洩しなければ特に限られない。すなわち、例えば、開口部を有する培養容器を使用する場合には、当該開口部を蓋で閉塞する。密閉の培養容器を使用する場合も、当然ながら、酵母の培養中に当該培養容器の空寸部の圧力は当該培養容器の外部の圧力より高くなる。なお、酵母により気体が生成される場合には、空寸部の加圧により培養容器が破損しないよう留意することが好ましい。

【0038】

培養工程においては、まず、酵母を培養液に添加し、当該酵母を含む培養液を培養容器に入れる。培養液における酵母の密度は特に限られず、例えば、1×106個/mL〜3×109個/mLの範囲内とすることができる。

【0039】

培養容器内の培養液の深さは、当該培養容器の容量及び形状と当該培養液の量とによって任意に決定され、特に限られないが、例えば、400mm以下とすることができ、300mm以下とすることができ、200mm以下とすることができ、100mm以下とすることもできる。培養液の深さの下限値は、酵母の培養が可能な範囲であれば特に限られず、例えば、10mmとすることができる。すなわち、培養液の深さは、例えば、10mm以上とすることができ、20mm以上とすることもできる。上述した培養液の深さの上限値と下限値とは任意に組み合わせることができる。

【0040】

そして、培養工程においては、培養容器を半密閉状態に維持しつつ、当該培養容器内の培養液を撹拌しながら、酵母を嫌気的に培養する。培養中の培養容器は、例えば、上述のとおり、当該培養容器の空寸部の圧力が当該培養容器の外部の圧力より高くなる半密閉又は密閉とする。

【0041】

培養液の撹拌は、当該培養液中における酵母の過剰な沈降を抑制するものであれば特に限られない。すなわち、例えば、培養容器を振とうすることにより培養液を撹拌することができる。この場合、本装置の撹拌部は、培養液が撹拌されるよう培養容器を振とうする。すなわち、撹拌部は、例えば、培養容器を保持する保持部と、当該培養容器を振とうするよう当該保持部を駆動する駆動部と、を有する振とう機である。培養容器の振とうは、例えば、当該培養容器を往復直線的に、及び/又は円弧を描くように運動させることにより行うことができる。また、培養液の撹拌は、例えば、当該培養液中において撹拌子を回転させることにより行うこととしてもよい。この場合、本装置の撹拌部は、例えば、培養容器内の培養液中に配置される撹拌子と、当該撹拌子を回転させる駆動力(例えば、磁力)を発生する駆動部と、を有する撹拌機である。

【0042】

嫌気培養は、酵母による発酵及び揮発性成分の生成を可能にする嫌気的な雰囲気での培養であれば特に限られない。すなわち、嫌気培養は、例えば、酸素濃度が0.1体積%以下の雰囲気下における培養とすることができる。

【0043】

嫌気的な雰囲気を形成する方法は、特に限られず、例えば、酸素吸収剤及び/又は嫌気化ガス(例えば、炭酸ガス)を使用する方法が挙げられる。すなわち、例えば、酸素吸収剤を含み、及び/又は嫌気化ガスを充填又は流通させた容器内に培養容器を入れて培養を行うことにより、嫌気培養を実施することができる。

【0044】

本装置の嫌気化部は、例えば、嫌気的な雰囲気が形成されたその内部に培養容器を収容する。すなわち、この場合、嫌気化部は、例えば、嫌気化されたその内部に培養容器を収容する半密閉又は密閉の容器である。この嫌気化部は、撹拌部をさらに収容することとしてもよい。

【0045】

培養を行う温度及び時間は、酵母による発酵及び揮発性成分の生成を可能にする範囲であれば特に限られない。すなわち、培養温度は、例えば、5〜30℃とすることができる。また、培養時間は、例えば、48〜336時間とすることができる。

【0046】

そして、評価工程においては、嫌気培養中に酵母により生成された培養液中の揮発性成分の量を定量的に評価する。揮発性成分は、酵母により生成され、且つ当該酵母の特性を評価する指標となる揮発性の成分であれば特に限られない。すなわち、評価される揮発性成分は、例えば、エステル、含硫化合物、ダイアセチル、アルコール及びモノテルペンアルコールからなる群より選択される1種以上とすることができる。

【0047】

より具体的に、アルコール発酵を行う酵母(例えば、ビール酵母)を使用する場合、揮発性成分は、例えば、酢酸エステル、脂肪酸エステル、含硫化合物、ダイアセチル、アルコール及びモノテルペンアルコールからなる群より選択される1種以上とすることができ、酢酸エステルを定量することが好ましい。

【0048】

すなわち、この場合、エステルは、酢酸エステル及び/又は脂肪酸エステルである。酢酸エステルは、例えば、酢酸イソアミル、酢酸エチル及び酢酸フェネチルからなる群より選択される1種以上とすることができ、酢酸イソアミル及び/又は酢酸エチルとすることが好ましい。脂肪酸エステルは、例えば、カプロン酸エチル及び/又はカプリル酸エチルとすることができる。

【0049】

含硫化合物は、例えば、硫化水素、ジメチルスルファイド、メチルメルカプタン及びエチルメルカプタンからなる群より選択される1種以上とすることができる。ダイアセチルは、例えば、2,3ブタンジオン及び/又は2,3ペンタンジオンとすることができる。

【0050】

アルコールは、例えば、高級アルコールとすることができる。高級アルコールは、例えば、イソアミルアルコール及び/又はフェネチルアルコールとすることができる。モノテルペンアルコールは、例えば、α−テルペネオール、シトロネロール、ネロール及びゲラニオールからなる群より選択される1種以上とすることができる。

【0051】

揮発性成分を定量的に評価するタイミングは特に限られず、例えば、嫌気培養の途中の任意のタイミング及び/又は嫌気培養終了後に行うことができる。すなわち、評価工程は、培養工程と並行して実施することとしてもよく、及び/又は培養工程の終了後に実施することとしてもよい。

【0052】

揮発性成分の評価は、培養容器から培養液の一部を回収し、当該培養液に含まれる当該揮発性成分の量を定量的に評価することにより行うことができる。すなわち、例えば、回収された培養液に含まれる揮発性成分の濃度及び/又は量を測定することにより、当該揮発性成分を定量する。揮発性成分の測定は、例えば、ガスクロマトグラフィー等の分析機器を使用して行うことができる。また、回収された培養液の官能検査を行うことにより、当該培養液に含まれる揮発性成分の量を定量的に評価することもできる。官能評価は、熟練したパネリストにより行うことが好ましい。

【0053】

本方法によれば、上述のとおり、酵母による揮発性成分の生成促進及び当該揮発性成分の培養液中への効果的な保持を実現した上で、当該揮発性成分を定量的に評価することにより、当該揮発性成分の生成量を適切に評価することができる。

【0054】

したがって、例えば、本方法によれば、酵母による発酵を利用した製品の製造方法に関して、製品の品質維持、製品の開発、製造工程の改善等の目的で、特定の酵母及び/又は培養液の評価等、特定の培養条件を、小スケールで効率よく確実に評価することができる。

【0055】

具体的に、本方法においては、例えば、揮発性成分の評価結果を予め定められた参考値と比較することとしてもよい。この場合、例えば、特定の酵母が所望の特性を有するか否か(例えば、当該酵母が所定値以上の揮発性成分を生成するか否か)、及び/又は特定の培養液が特定の酵母による発酵に適しているか否か(例えば、当該培養液が当該酵母による所定値以上の揮発性成分の生成を可能にするか否か)を評価することができる。なお、参考値は、培養条件を評価するための指標となるものであれば特に限られず、例えば、予め大型の発酵槽又はEBC発酵管を使用して得られた値とすることができる。

【0056】

また、本方法においては、例えば、上述の培養工程及び評価工程を複数の培養条件で実施し、揮発性成分の評価結果を当該複数の培養条件間で比較することとしてもよい。すなわち、この場合、複数の培養条件の各々で培養工程及び評価工程を実施する。そして、各培養条件で生成された揮発性成分の量を定量的に評価した結果(例えば、揮発性成分の濃度及び/又は量の測定値等の定量結果)を複数の培養条件間で比較する。

【0057】

このため、本方法においては、揮発性成分の評価結果を比較した結果に基づいて、例えば、複数の培養条件のうち一部の培養条件を選択することができ、及び/又は複数の培養条件のうち少なくとも一部が所望の条件を満たすか否かを判断することができる。

【0058】

具体的に、本方法においては、例えば、培養工程及び評価工程を、複数種の酵母を使用した複数の培養条件で実施し、揮発性成分の評価結果を当該複数種の酵母間で比較することとしてもよい。

【0059】

すなわち、この場合、複数の培養条件の各々で、酵母として複数種の酵母のうち1種を使用して、培養工程及び評価工程を実施する。そして、各酵母を使用した場合の揮発性成分の評価結果を複数種の酵母間で比較する。

【0060】

このため、本方法においては、揮発性成分の評価結果を比較した結果に基づいて、例えば、複数種の酵母のうち一部の酵母を選択することができ、及び/又は複数種の酵母のうち少なくとも一部が所望の特性を有するか否かを判断することができる。

【0061】

なお、複数種の酵母は、互いに特性が異なる又は異なる可能性のある酵母であれば特に限られず、例えば、Saccharomyces pastrianus及び/又はSaccharomyces cerevisiaeの複数の株を使用することができる。

【0062】

また、本方法においては、例えば、培養工程及び評価工程を、複数種の培養液を使用した複数の培養条件で実施し、揮発性成分の評価結果を当該複数種の培養液間で比較することとしてもよい。

【0063】

すなわち、この場合、複数の培養条件の各々で、培養液として複数種の培養液のうち1種を使用して、培養工程及び評価工程を実施する。そして、各培養液を使用した場合の揮発性成分の評価結果を複数種の培養液間で比較する。

【0064】

このため、本方法においては、揮発性成分の評価結果を比較した結果に基づいて、例えば、複数種の培養液のうち一部の培養液を選択することができ、及び/又は複数種の培養液のうち少なくとも一部が所望の特性を有するか否かを判断することができる。

【0065】

なお、複数種の培養液は、互いに特性が異なる又は異なる可能性のある培養液であれば特に限られず、例えば、組成及び/又はpHが異なる複数種の培養液を使用することができる。

【0066】

具体的に、例えば、各々が異なる種類の植物由来の材料(例えば、大麦、大麦麦芽、小麦、小麦麦芽及びホップからなる群より選択される1種以上)を使用して調製された複数の培養液を使用することができる。この場合、例えば、揮発性成分の評価結果に基づいて、複数種の植物由来の材料のうち一部の種類のものを、酵母の発酵に適した植物由来の材料として選択することができる。

【0067】

また、例えば、上述の植物由来の材料に限らず、各々が異なる種類の窒素源及び/又は炭素源を使用して調製された複数の培養液を使用することもできる。この場合、例えば、揮発性成分の評価結果に基づいて、複数種の窒素源及び/又は炭素源のうち一部の種類のものを、酵母の発酵に適した窒素源及び/又は炭素源として選択することができる。

【0068】

次に、本実施形態に係る具体的な実施例について説明する。

【実施例1】

【0069】

[試験1−1]

酵母としては、下面発酵酵母であるSaccharomyces pastrianusのB株を使用した。培養液としては、麦芽を糖化した後、得られた糖化液を煮沸することにより調製した麦汁を使用した。培養容器としては、容量2500mLのEBC発酵管(内径50mm、深さ1500mm)、容量180mLの小型発酵管(内径22mm、深さ590mm)、容量60mLのバイアル(内径40mm、深さ75mm)又は容量20mLのバイアル(内径27mm、深さ55mm)を使用した。

【0070】

そして、培養液に、その数が1×107cells/mLとなるように酵母を添加し、当該酵母を含む所定量の培養液を培養容器に入れて、当該酵母を12℃で6日間静置培養した。培養終了後、各培養容器から培養液を回収し、当該培養液の外観エキス(%)、当該培養液中の酢酸イソアミル及び酢酸エチルの濃度(ppm)を測定した。

【0071】

外観エキスの測定には、市販の糖度計(PAL−1、株式会社アタゴ製)を使用した。酢酸エステルの定量には、市販のガスクロマトグラフィー(HP6890、アジエントテクノロジー社製)を使用した。

【0072】

図1には、培養条件(培養容器の種類、培養液量(mL)、撹拌又は静置、嫌気化の有無及び密閉性)と、当該培養条件における酵母の特性に関する指標(外観エキス(%)、酢酸イソアミル及び酢酸エチルの濃度(ppm))を評価した結果と、を対応させて示す。

【0073】

なお、培養液の外観エキスは、エキスの切れを示し、その値が小さいほど、発酵が良好に進行していたことを示す。また、培養液の深さは、培養液量が2500mLの場合に1280mm、180mLの場合に480mm、100mLの場合に270mm、50mLの場合に40mm、10mLの場合に18mmであった。

【0074】

図1に示すように、EBC発酵管を使用した場合には、培養液の外観エキスは十分に低下し、且つ十分な量の酢酸エステルが生成されていた。なお、EBC発酵管においては、特に嫌気化を行わなくても、培養時間の経過に伴い、培養液の気液界面には酵母により生成された炭酸ガスの泡が蓄積し、嫌気状態が形成されていたと考えられた。また、細長いEBC発酵管内で培養液中を泡が上昇することにより、適度な対流が生じ、酵母の過剰な沈降は抑制されていた。

【0075】

一方、180mLの培養液を使用した場合には、培養液の外観エキスは十分に低下していたが、酢酸エステルの生成量は、EBC発酵管を使用した場合に比べて顕著に減少していた。すなわち、従来の主な指標である培養液の外観エキスによれば、発酵は良好に進行していたと評価されるが、酢酸エステル生成量の絶対値に着目すると、酵母による当該酢酸エステルの生成量は決して十分なものとはいえなかった。

【0076】

さらに、培養液が180mLより少ない(100mL、50mL又は10mL)場合には、培養液の外観エキスが十分に低下しておらず、しかも、酢酸エステルの生成量は、EBC発酵管を使用した場合に比べて顕著に減少していた。発酵が十分に進行しなかった原因の一つとしては、培養液中で酵母の過剰な沈降が生じたことが考えられた。

【0077】

[試験1−2]

酵母及び培養液は、上述の試験1−1と同様のものを使用した。培養容器としては、上述の試験1−1で使用したものと同様の容量60mLのバイアル若しくは容量20mLのバイアル、又は容量30mLのバイアル(内径30mm、深さ65mm)を使用した。

【0078】

そして、培養液に、その数が1×107cells/mLとなるように酵母を添加し、当該酵母を含む所定量の培養液を培養容器に入れて、当該培養容器を振とうすることにより当該培養液を撹拌しながら、当該酵母を12℃で6日間培養した。なお、培養容器の振とうは、本装置の撹拌部として市販の振とう機(R−30min、タイテック株式会社製)を使用することにより行った。すなわち、培養容器を振とう機の試料台に載せて、当該試料台を往復直線運動させることにより、当該培養容器を振とうした。

【0079】

培養終了後、上述の試験1−1と同様に、各培養容器から培養液を回収し、当該培養液の外観エキス(%)、当該培養液中の酢酸イソアミル及び酢酸エチルの濃度(ppm)を測定した。

【0080】

図2には、図1と同様、培養条件と、当該培養条件における評価結果と、を対応させて示す。なお、培養液量が20mLの場合の培養液の深さは、28mmであった。

【0081】

図2に示すように、培養容器を振とうすることによって、培養液が50mL、20mL又は10mLの場合においても、培養液の外観エキスは、EBC発酵管を使用した場合(図1参照)と同程度まで低下し、発酵が改善された。

【0082】

しかしながら、酢酸エステルの生成量は、EBC発酵管を使用した場合に比べて顕著に減少したままであった。酢酸エステルの生成量が十分でなかった原因の一つとしては、培養容器を振とうすることで、培養環境がより好気的になったことが考えられた。

【0083】

[試験1−3]

酵母、培養液及び培養容器は、上述の試験1−2と同様のものを使用した。そして、培養液に、その数が1×107cells/mLとなるように酵母を添加し、当該酵母を含む所定量の培養液を培養容器に入れて、当該培養容器を振とうすることにより当該培養液を撹拌しながら、当該酵母を12℃で6日間、嫌気培養した。

【0084】

なお、培養環境の嫌気化は、本装置の嫌気化部として市販の嫌気培養容器(アネロパック(登録商標)及び角型ジャー、三菱ガス化学株式会社製)を使用することにより行った。すなわち、培養容器を、嫌気培養容器内に入れることにより、当該培養容器内を嫌気化した。この嫌気化により、培養容器内の空寸部は、酸素濃度が0.1体積%以下の嫌気的な雰囲気となった。

【0085】

培養終了後、上述の試験1−1と同様に、各培養容器から培養液を回収し、当該培養液の外観エキス(%)、当該培養液中の酢酸イソアミル及び酢酸エチルの濃度(ppm)を測定した。

【0086】

図3には、図1と同様、培養条件と、当該培養条件における評価結果と、を対応させて示す。図3に示すように、培養液が50mL、20mL又は10mLのいずれの場合においても、酢酸エステルの生成量は、上述の試験1−2に比べて増加したものの(図2参照)、EBC発酵管を使用した場合(図1参照)に比べると十分ではなかった。

【0087】

酢酸エステルの生成量が十分でなかった原因の一つとしては、培養容器(バイアル)の上端の開口部を開放した状態で当該培養容器を振とうすることにより、生成された酢酸エステルの揮発及び当該培養容器外への拡散が顕著に促進されたことが考えられた。

【0088】

[試験1−4]

酵母、培養液及び培養容器は、上述の試験1−2と同様のものを使用した。そして、培養液に、その数が1×107cells/mLとなるように酵母を添加し、当該酵母を含む所定量の培養液を培養容器に入れて、半密閉の当該培養容器を振とうすることにより当該培養液を撹拌しながら、当該酵母を12℃で6日間、嫌気培養した。なお、半密閉の培養容器(バイアル)は、当該培養容器の開口部に、当該開口部との間に僅かな隙間を形成しつつ当該開口部を覆う蓋を装着することにより形成した。

【0089】

培養終了後、上述の試験1−1と同様に、各培養容器から培養液を回収し、当該培養液の外観エキス(%)、当該培養液中の酢酸イソアミル及び酢酸エチルの濃度(ppm)を測定した。なお、培養液を回収するために培養容器の蓋を取り外す際、酵母による炭酸ガスの生成により、当該培養容器の空寸部の圧力が外部の圧力より高くなっていることが確認された。

【0090】

図4には、図1と同様、培養条件と、当該培養条件における評価結果と、を対応させて示す。図4に示すように、培養液が50mL、20mL、10mL又は5mLのいずれの場合においても、培養液の外観エキスは、EBC発酵管を使用した場合(図1参照)と同程度まで低下し、且つ酢酸エステルの生成量は、当該EBC発酵管を使用した場合と同等まで増加した。

【0091】

すなわち、培養液の撹拌、培養環境の嫌気化及び半密閉の培養容器の使用という条件を併せて採用することにより、EBC発酵管に比べて十分に小さいスケールにおいても、酢酸エステルの生成量を、当該EBC発酵管を使用した場合と同等に高めることができた。

【実施例2】

【0092】

複数種の酵母を使用した複数の培養条件で培養及び酢酸エステルの定量を実施し、当該酢酸エステルの定量結果を当該複数種の酵母間で比較した。すなわち、酵母としては、下面発酵酵母であるSaccharomyces pastrianusのA株及びB株の2種類を使用した。培養液としては、上述の実施例1と同様にして調製した麦汁を使用した。培養容器としては、上述の実施例1と同様、容量30mLのバイアルを使用した。

【0093】

そして、培養液に、その数が1×107cells/mLとなるように酵母を添加し、当該酵母を含む所定量の培養液を培養容器に入れて、半密閉の当該培養容器又は開口部が開放された当該培養容器を振とうすることにより当該培養液を撹拌しながら、当該酵母を12℃で6日間、嫌気培養した。

【0094】

培養終了後、上述の実施例1と同様に、各培養容器から培養液を回収し、当該培養液の外観エキス(%)、当該培養液中の酢酸イソアミル及び酢酸エチルの濃度(ppm)を測定した。

【0095】

図5には、培養条件(酵母の株の種類、培養容器の種類、培養液量(mL)、撹拌又は静置、嫌気化の有無及び密閉性)と、当該培養条件における酵母の特性に関する指標(外観エキス(%)、酢酸イソアミル及び酢酸エチルの濃度(ppm))と、を対応させて示す。

【0096】

図5に示すように、開口部が開放された培養容器を使用した場合には、A株とB株との間での酢酸エステルの生成量の差は僅かであった。これに対し、半密閉の培養容器を使用した場合には、A株とB株との間で、酢酸エステルの生成量に顕著な差が見られた。すなわち、B株の酢酸エステルの生成量は、A株のそれに比べて顕著に大きかった。

【0097】

したがって、EBC発酵管を使用した場合のB株の酢酸エステルの生成量(図1参照)を参考値として、当該参考値を図5に示す酢酸エステルの定量結果と比較すると、B株の酢酸エステル生成量は、当該参考値を上回っており、小スケールの発酵試験においてB株が十分な酢酸エステル生成能を発揮したことが確認された。また、A株の酢酸エステル生成量も当該参考値と同等以上であり、A株もまた、十分な酢酸エステル生成能を有することが確認された。

【0098】

このように、培養液の撹拌、培養環境の嫌気化及び半密閉の培養容器の使用という条件を併せて採用することにより、わずか20mLという小スケールにおいても、複数種の酵母間の酢酸エステル生成能の差異を際立たせ、複数種の酵母の特性を適切に評価することができた。

【実施例3】

【0099】

上述の実施例3と同様、複数種の酵母を使用した複数の培養条件で培養及び酢酸エステルの定量を実施し、当該酢酸エステルの定量結果を当該複数種の酵母間で比較した。すなわち、酵母としては、下面発酵酵母であるSaccharomyces pastrianusのA株、B株及びC株の3種類を使用した。培養液としては、上述の実施例1と同様にして調製した麦汁を使用した。培養容器としては、上述の実施例1と同様、容積20mLのバイアルを使用した。

【0100】

そして、培養液に、その数が1×107cells/mLとなるように酵母を添加し、当該酵母を含む所定量の培養液を培養容器に入れて、半密閉の当該培養容器を振とうすることにより当該培養液を撹拌しながら、当該酵母を12℃で6日間、嫌気培養した。

【0101】

培養終了後、上述の実施例1と同様に、各培養容器から培養液を回収し、当該培養液の外観エキス(%)、当該培養液中の酢酸イソアミル及び酢酸エチルの濃度(ppm)を測定した。

【0102】

図6には、図5と同様、培養条件と、当該培養条件における評価結果と、を対応させて示す。図6に示すように、A株、B株及びC株の間で、酢酸エステルの生成量に明確な差が見られた。すなわち、酢酸エステルの生成量は、C株が最も大きく、次いでB株が大きく、A株が最も小さいことが確認された。

【0103】

このように、培養液の撹拌、培養環境の嫌気化及び半密閉の培養容器の使用という条件を併せて採用することにより、わずか20mLという小スケールにおいても、複数種の酵母間の酢酸エステル生成能の差異を際立たせ、複数種の酵母の特性を適切に評価することができた。

【特許請求の範囲】

【請求項1】

半密閉又は密閉の培養容器内で、酵母を含む150mL以下の培養液を撹拌しながら嫌気培養を行う培養工程と、

前記酵母により生成された前記培養液中の揮発性成分の量を定量的に評価する評価工程と、

を含む

ことを特徴とする酵母の発酵試験方法。

【請求項2】

前記培養工程において、前記培養容器を振とうすることにより前記培養液を撹拌する

ことを特徴とする請求項1に記載された酵母の発酵試験方法。

【請求項3】

前記培養工程及び前記評価工程を複数の培養条件で実施し、

前記揮発性成分の評価結果を前記複数の培養条件間で比較する

ことを特徴とする請求項1又は2に記載された酵母の発酵試験方法。

【請求項4】

前記培養工程及び前記評価工程を、複数種の酵母を使用した前記複数の培養条件で実施し、

前記揮発性成分の評価結果を前記複数種の酵母間で比較する

ことを特徴とする請求項3に記載された酵母の発酵試験方法。

【請求項5】

前記培養工程及び前記評価工程を、複数種の培養液を使用した前記複数の培養条件で実施し、

前記揮発性成分の評価結果を前記複数種の培養液間で比較する

ことを特徴とする請求項3に記載された酵母の発酵試験方法。

【請求項6】

前記揮発性成分の評価結果を予め定められた参考値と比較する

ことを特徴とする請求項1乃至5のいずれかに記載された酵母の発酵試験方法。

【請求項7】

酵母を含む150mL以下の培養液を保持する半密閉又は密閉の培養容器と、

前記培養容器内の前記培養液を撹拌する撹拌部と、

前記培養容器内を嫌気化する嫌気化部と、

を備える

ことを特徴とする発酵試験装置。

【請求項8】

前記撹拌部は、前記培養液が撹拌されるよう前記培養容器を振とうする

ことを特徴とする請求項7に記載された発酵試験装置。

【請求項9】

前記嫌気化部は、嫌気的な雰囲気が形成されたその内部に前記培養容器を収容する

ことを特徴とする請求項7又は8に記載された発酵試験装置。

【請求項1】

半密閉又は密閉の培養容器内で、酵母を含む150mL以下の培養液を撹拌しながら嫌気培養を行う培養工程と、

前記酵母により生成された前記培養液中の揮発性成分の量を定量的に評価する評価工程と、

を含む

ことを特徴とする酵母の発酵試験方法。

【請求項2】

前記培養工程において、前記培養容器を振とうすることにより前記培養液を撹拌する

ことを特徴とする請求項1に記載された酵母の発酵試験方法。

【請求項3】

前記培養工程及び前記評価工程を複数の培養条件で実施し、

前記揮発性成分の評価結果を前記複数の培養条件間で比較する

ことを特徴とする請求項1又は2に記載された酵母の発酵試験方法。

【請求項4】

前記培養工程及び前記評価工程を、複数種の酵母を使用した前記複数の培養条件で実施し、

前記揮発性成分の評価結果を前記複数種の酵母間で比較する

ことを特徴とする請求項3に記載された酵母の発酵試験方法。

【請求項5】

前記培養工程及び前記評価工程を、複数種の培養液を使用した前記複数の培養条件で実施し、

前記揮発性成分の評価結果を前記複数種の培養液間で比較する

ことを特徴とする請求項3に記載された酵母の発酵試験方法。

【請求項6】

前記揮発性成分の評価結果を予め定められた参考値と比較する

ことを特徴とする請求項1乃至5のいずれかに記載された酵母の発酵試験方法。

【請求項7】

酵母を含む150mL以下の培養液を保持する半密閉又は密閉の培養容器と、

前記培養容器内の前記培養液を撹拌する撹拌部と、

前記培養容器内を嫌気化する嫌気化部と、

を備える

ことを特徴とする発酵試験装置。

【請求項8】

前記撹拌部は、前記培養液が撹拌されるよう前記培養容器を振とうする

ことを特徴とする請求項7に記載された発酵試験装置。

【請求項9】

前記嫌気化部は、嫌気的な雰囲気が形成されたその内部に前記培養容器を収容する

ことを特徴とする請求項7又は8に記載された発酵試験装置。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図2】

【図3】

【図4】

【図5】

【図6】

【公開番号】特開2012−165697(P2012−165697A)

【公開日】平成24年9月6日(2012.9.6)

【国際特許分類】

【出願番号】特願2011−29688(P2011−29688)

【出願日】平成23年2月15日(2011.2.15)

【出願人】(303040183)サッポロビール株式会社 (150)

【Fターム(参考)】

【公開日】平成24年9月6日(2012.9.6)

【国際特許分類】

【出願日】平成23年2月15日(2011.2.15)

【出願人】(303040183)サッポロビール株式会社 (150)

【Fターム(参考)】

[ Back to top ]