金属材用防錆油、およびその防錆油が塗布された金属材、ならびに防錆油が塗布された冷延鋼板

【課題】開放放置されたときのように揮発により成分が変化して脱脂性が著しく変化した場合のように脱脂性の低い金属材上に塗布された場合であっても、良好な脱脂性を確保できる防錆油、および、その防錆油が塗油された金属材を提供する。

【解決手段】鉱油および合成油の少なくとも一方を基油とした防錆油であって、40℃における動粘度μが4mm2/s以上20mm2/s以下、かつ引火点Tが70℃以上200℃以下であり、さらに該動粘度と引火点との関係が下記の式(1)および(2)のいずれかを満たす。ガラス板との40℃における界面張力が29dyn/cm以上で、かつ、被塗油金属材との接触角が10度以下となれば、特に好ましい。

8μ+T≦190・・・・・・(1)

8μ+T≧275・・・・・・(2)

【解決手段】鉱油および合成油の少なくとも一方を基油とした防錆油であって、40℃における動粘度μが4mm2/s以上20mm2/s以下、かつ引火点Tが70℃以上200℃以下であり、さらに該動粘度と引火点との関係が下記の式(1)および(2)のいずれかを満たす。ガラス板との40℃における界面張力が29dyn/cm以上で、かつ、被塗油金属材との接触角が10度以下となれば、特に好ましい。

8μ+T≦190・・・・・・(1)

8μ+T≧275・・・・・・(2)

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、脱脂性に優れた金属材用の防錆油に関するものである。詳しくは、長期保管後もしくは開放放置後であっても脱脂性が劣化せず、または、脱脂性が低い表面を有する金属材であっても十分な脱脂性を発現しうる防錆油の基油に関するものである。更には、その防錆油を塗油された、脱脂性に優れた金属材に関するものである。

【背景技術】

【0002】

1.高機能化された防錆油

金属材に1次防錆性を確保するために、鉱油および/または合成油を基油とした防錆油は広く使われてきた。しかしながら、昨今、防錆油は、1次防錆性の確保もさることながら、その後の使用状況に応じて、更なる機能性を付与するために、様々な添加剤が添加されるようになってきている。そのような添加剤では、界面活性作用を持つものが多くなってきている。

【0003】

例えば、予め、鋼帯に塗布されており、プレス油を追加で供給することなくそのままプレスができるようにされた防錆油の使用が一般的となっている。このような防錆油に添加される不揮発成分は、その効果を発現させるために、親水基と親油基とをもった界面活性剤としての作用を有しているものであり、その親水基が、鋼板に強く吸着する結果、その潤滑効果を発現させようとするものである。

【0004】

具体的には、鉱油および/または合成油を基油とし、これに防錆添加剤としてのカルボン酸,カルボン酸塩,カルボン酸エステル等に加えて、プレス油の省略等を目的として、硫黄系の極圧剤や、塩基性のカルシウムスルフォネート、および、そのエステル化合物等を潤滑剤として含有するものが広く使用されている。

【0005】

例えば、特許文献1では、亜鉛めっき鋼板を対象として、そのプレス成形性を向上させるために防錆剤としてスルフォネート塩が添加され、加工性を確保するために不活性の硫黄系極圧添加剤および高塩基性スルフォネートが添加された防錆油が提案されている。また、特許文献2では、潤滑成分として1価アルコールと脂肪酸のエステル化合物が添加された防錆油が提案されている。

【0006】

このように界面活性作用を有した添加剤が添加された防錆油は、プレス加工性や脱脂性、取り扱いやすさの観点から、その動粘度が、40℃において、5〜20mm2/sの範囲に調整される場合が多く、おおむね15mm2/s前後に調整されている。なお、引用文献1では10〜25mm2/s、引用文献2では5〜10mm2/sとされている。

【0007】

2.高機能化防錆油における問題点

上記のような高機能化された防錆油は多くの機能性を付与する添加剤を含むため、基油など比較的容易に揮発する成分が揮発していくにつれて、不揮発成分(潤滑成分)が残留油分として濃縮されやすい。このため、塗布した直後は良好な脱脂性を有していても、経時的に防錆油としての脱脂性が低下するという問題があり、この問題は自動車車体鋼板用途において特に重視されてきている。

【0008】

自動車車体鋼板用途において、鋼帯は、防錆油が塗布された後、次のような工程を経る。

(1)プレス⇒(2)加工⇒(3)スポット溶接、あるいは、接着剤による接合⇒(4)塗装

【0009】

この際、鋼帯は塗油された後プレスされるまで、しばらくの期間保管され、この期間は特に環境制御がなされることもなく、通常の外気に放置される場合が多い。また、プレスが完了しても、その後の工程である接合や塗装が施されるまで、通常、1日〜2週間程度外気に放置されることになる。このように外気放置されると、鋼帯上の防錆油は徐々に揮発し、結果的に上記のごとく添加された潤滑成分等が残留油分として残ってしまう。

【0010】

このため、このような外気への放置を経た鋼帯は、塗装工程の第一ステップであるアルカリ脱脂処理において防錆油の洗浄残りが発生する場合がある。この場合には、その後のリン酸亜鉛処理等の塗装下地処理、電着塗装を初めとした塗装処理が鋼帯に施されても、各処理は適切に行われず、結果として、塗装外観および塗装後密着性の低下等の塗装不良をもたらしてしまう。

【0011】

したがって、鋼帯に塗油される防錆油に望まれる特性は、鋼帯として保管される期間の防錆性,油保持性だけでは充分とは言えず、外気に放置された場合でも通常の脱脂処理によって適切に除去されることが可能であることも求められてきている。特に、自動車車体鋼板用途の防錆油のように、プレス加工性などの機能性の向上・付与を目的として添加剤が添加される防錆油は、外気に直接触れた状態で長期間保管されると、その添加剤が残留油分として多く残ることになるので、そのような状態でも、良好な脱脂性を確保できる防錆油が強く求められている。

【0012】

3.金属材の表面状態に由来する脱脂性の低下

一方、Niが薄くフラッシュめっきされた冷延鋼板は、例えば引用文献4にも記載されるように自動車車体,家電製品,建築材料等にひろく用いられている冷延鋼板である。このNiフラッシュめっきは、塗装下地処理として実施されるリン酸亜鉛処理性の向上を目的として実施されており、フラッシュめっきによって表面に分散して存在するように形成されたNiが、化成結晶の成長サイトとして作用することによって、リン酸亜鉛処理性を向上させると解されている。

【特許文献1】特開平4−275399号

【特許文献2】特開平10−279977号

【特許文献3】特開平5−339589号

【特許文献4】特開2006−131971号

【発明の開示】

【発明が解決しようとする課題】

【0013】

しかしながら、本発明者の調査によると、このNiフラッシュめっきを施された冷延鋼板は、素地鋼板そのものの化成処理性は良好なものの、表層のNiの存在により、他のめっき材やめっきも施されていない無処理の鋼材に比較して、脱脂性が必ずしも充分確保できないということが判明した。

【0014】

そこで、本発明は、鋼材上に塗布されてから外気に曝された状態で放置(以下「開放放置」とも記す。)されたときのように揮発により成分が変化して脱脂性が著しく変化した場合や、表面にアイランド状にNiめっきが施されたNiフラッシュめっき冷延鋼板のように脱脂性の低い金属材上に塗布された場合であっても、良好な脱脂性を確保できる防錆油、および、その防錆油が塗布された金属材を提供することを課題とする。

【課題を解決するための手段】

【0015】

本発明者らは、金属材で起こる脱脂不良について鋭意研究した結果、次の知見を得た。

(a)開放放置による脱脂不良は、防錆油中に添加している潤滑剤や防錆添加剤等の界面活性作用を有する添加剤が、その親水基側において鋼板表面に強く吸着する一方で、その親油基側において基油と相互作用し、これを抱き込んでしまうことが主要な原因の一つである。

【0016】

(b)Niフラッシュめっき冷延鋼板における脱脂不良は、フラッシュめっきされたNiに対して、界面活性作用を有した添加剤が非常に強く吸着し、その結果、上記の開放放置の場合と同様の現象が発生していることが主要な原因の一つである。

【0017】

(c)上記の添加剤は実質的に不可欠であり除去することはできないので、添加剤の存在を前提としてこれに由来する脱脂不良を防ぐことが必要であり、このための手段として基油を調整することで防錆油全体の特性を制御することが挙げられる。

【0018】

(d)脱脂性への影響が大きく、かつ基油の寄与度が大きな防錆油の特性として、動粘度および引火点、さらに、被塗油金属板との濡れ性、すなわち、接触角などが挙げられる。これらの特性と脱脂性との間には特定の関係があり、優れた脱脂性を有する防錆油は、その動粘度および引火点について所定の条件を満たす必要があり、さらに、界面張力などが所定の条件を満たす場合には特に優れた特性を示す。

【0019】

上記の知見に基づき次の発明を完成するに至った。

(1)鉱油および合成油の少なくとも一方を基油とした防錆油であって、40℃における動粘度μが4mm2/s以上20mm2/s以下、かつ引火点Tが70℃以上200℃以下であり、さらに該動粘度と引火点との関係が下記の式(1)および(2)のいずれかを満たすことを特徴とする脱脂性に優れた金属材用防錆油;

8μ+T≦190・・・(1)

8μ+T≧275・・・(2)。

【0020】

(2)ガラス板との40℃における界面張力が29dyn/cm以上で、かつ、被塗油金属材との接触角が10度以下となる上記(1)に記載の防錆油。

【0021】

(3)上記(1)または(2)に記載される防錆油が、片面あたり0.3〜3.0g/m2塗布された金属材。

【0022】

(4)Niフラッシュめっきが、Ni量換算で40mg/m2以下になるように施された冷延鋼板であって、そのめっき後の鋼板上に、鉱油および合成油の少なくとも一方を基油とし、40℃における動粘度μが4mm2/s以上20mm2/s以下、かつ引火点Tが50℃以上250℃以下であり、さらに該動粘度と引火点との関係が下記の式(3)および(4)をいずれかを満たす防錆油が、片面あたり、0.3〜3.0g/m2塗布されたことを特徴とする脱脂性に優れた冷延鋼板;

8μ+T≦175・・・(3)

8μ+T≧290・・・(4)

【0023】

また、上記の知見に基づくことにより、目的に合わせて不揮発油分の組成や添加量を決定した上で、防錆油としての動粘度および引火点、好ましくはさらに界面張力および接触角を評価し、これらが所定の条件を満たすように設定すれば、優れた脱脂性を有する防錆油を得ることが可能である。

【0024】

本発明は、脱脂性に優れた防錆油を提供すべく、上記のように粘度および引火点、好ましくはさらに界面張力等の特性を規定するものであるから、これらの特性を実現すれば、いかなる添加剤を用いてもよい。また、上記特性を得るための調整対象として添加剤および基油のいずれを用いてもよいが、機能性を賦与するための各種添加剤を添加することは実質的に不可欠なので、基油を調整することで上記特性を実現することが好ましい。

【発明の効果】

【0025】

本発明によれば、防錆油の粘度と引火点、好ましくはさらに界面張力等が所定の条件を満たすようにすれば、防錆剤や潤滑剤等の界面活性作用を有した添加剤の性能を低下させたり、その添加量を低下させたりすることなく、長期保管、あるいは、開放放置下でも脱脂性の低下が生じにくい極めて優れた脱脂性を実現する防錆油を得ることが可能である。

【0026】

そして、この防錆油が塗布された金属材は、長期保管、あるいは、開放放置された場合でも高い脱脂性を維持することが実現される。特に、Niフラッシュめっきが施された冷延鋼板などの、これまでは充分な脱脂性を得ることができないと認識されてきた材料であっても、本発明に係る防錆油を塗布することで高い脱脂性を実現することが可能である。

【発明を実施するための最良の形態】

【0027】

本発明の脱脂性に優れた防錆油は、特定の動粘度および引火点、好ましくはさらに界面張力等を有するようにすることにより、金属材に塗油されてから長期保管された場合であっても、極めて優れた脱脂性を達成するものである。このように本発明の防錆油は脱脂性に優れるので、この防錆油が塗布された金属材は、その後の塗装下地としての化成処理性、さらには塗装性にも優れている。なお、添加剤が不可欠であることを考慮すると、防錆油の構成成分のなかで、基油を調整して防錆油の特性を設定することが好ましい。

【0028】

1.開放放置時に発生する脱脂性の低下

まず、本発明の構成を説明する前に、長期保管時、または、予め防錆油が塗油された状態の金属材をプレス加工した後に開放放置したときに起こる脱脂性の変化について、鋼板を例にして説明する。

【0029】

従来のコイル等の金属鋼帯への塗油を前提とした防錆油では、その油膜は、鋼板と鋼板の間に保持され、閉ざされた空間での油の保持性や、その状態での防錆性について検討がなされてきた。

【0030】

しかしながら、前述のように、実際の使用下においては、鋼板は、ブランクされた後プレスされ、その後、化成処理、塗装という工程を経て、最終製品になる。かかる工程下では、プレスされた鋼板はその化成処理工程までは大気中に開放放置されるため、開放放置された後の脱脂性を確保する必要がある。

【0031】

特に、昨今では、防錆油に含まれる潤滑性の向上により、プレス加工にあたってプレス油を使用しない場合が多くなってきている。このため、プレス加工後もそのまま防錆油は残ることになる。仕上がり外観の仕様が厳しい自動車車体用鋼板では、表面のゴミ等を除去するために洗浄油をプレス前に塗油する場合があるが、このような場合でも防錆油はある程度残るため、やはり、開放放置された後の脱脂性を確保することは重要である。

【0032】

このような開放放置下と、コイル鋼帯のように鋼板と鋼板の間に油が保持された状況下(スタック状態)とでは、その油分の性状の経時的変化が異なり、開放放置下では、スタック状態で保管された状況に比較してその性状の変化が著しく速い。このため開放放置される鋼板に対応するためには高次の脱脂性の確保が求められる。

【0033】

本発明者らは、スタック状態では長期間にわたって所定の脱脂性を確保することができる防錆油を塗油されたものでも、プレス後の開放放置下では数日で脱脂不良に至る場合があることを知り、その原因を調査した。

【0034】

その結果、防錆油中に添加している潤滑剤や防錆添加剤などの、界面活性作用を有し不揮発性の添加剤が脱脂不良に深く関与していることが明らかになった。

界面活性作用を有する添加剤とは、例えば、防錆添加剤が上げられ、Baスルフォネート、Caスルフォネート、Naスルフォネート等のスルフォン酸塩、酸化ワックス、モノカルボン酸(ステアリン酸など)、ジカルボン酸(アルキルコハク酸、アルケニルコハク酸など)等のカルボン酸塩、金属石鹸(カルボン酸の金属塩)、アミン塩(カルボン酸とアミンとの反応生成物)等のカルボン酸塩、多価アルコールのカルボン酸部分エステル(ソルビタンの高級脂肪酸エステル、ペンタエリスリトールの高級脂肪酸エステルなど)、リン酸エステル等のエステル、さらには、アルコール、リン酸、アミン化合物、あるいは、それらの誘導体が挙げられる。

【0035】

さらには、最近は、前述のように加工性を具備した防錆油が一般的になってきているため、上記の防錆添加剤に加えて、極圧添加剤をはじめとする、加工性向上剤が添加されており、これらの添加剤も、強い極圧作用を有している。このような極圧添加剤としては、例えば、硫黄系極圧添加剤,塩素系極圧添加剤,リン系極圧添加剤等が挙げられる。これらの具体例として、不活性タイプの硫化油脂、硫化エステル、亜リン酸エステル等が挙げられる。さらには、高塩基性スルフォネートも、その優れた耐摩耗性から加工性の向上を目的として適用される場合がある。

【0036】

このような、界面活性作用を有し不揮発性の添加剤が、鋼板表面に強く吸着し、アルカリ脱脂でも充分に落ちきらないこと、および、その強く吸着した添加剤が基油と相互作用を起こしてこれを保持し、結果として鋼板表面に基油が残留してしまうため、脱脂不良に至ることを、本発明者は見出した。

【0037】

すなわち、界面活性作用を有した添加剤は親油基と親水基とから構成されており、鋼板の表面には極性を有している活性な部分が多数存在していると考えられるため、界面活性作用を有した添加剤の親水基は、鋼板表面の活性な部分に結合しやすい。一方、界面活性作用を有した添加剤の親油基は、防錆油中の油性成分と化学的な相互作用を起こしやすい。このため、防錆油中の界面活性作用を有した添加剤における親水基と鋼板への吸着力が強い場合には、防錆油が揮発したときに多くの添加剤が鋼板上に残留することとなる。このとき、この残留した添加剤は親油基部分において基油をはじめとした油性成分を保持するため、結果的に、多くの油性成分が添加剤を介してこの鋼板表面の物質に保持されてしまう。こうして脱脂不良がもたらされているものと推測される。

【0038】

したがって、界面活性作用を有した添加剤を添加しないことが最も簡便な脱脂不良の回避策であるといえるが、界面活性作用を有した添加剤であるスルフォネートやカルボン酸塩などは防錆添加剤、潤滑剤として防錆油に添加されるものであって、防錆油の機能性を発揮するためには必須のものである。このため、これらの添加剤を除去することは実質的に不可能である。

【0039】

このような、防錆剤、極圧剤等の界面活性作用を有した添加剤は防錆油に不可避的に添加されることを前提として、良好な脱脂性を維持する手段を検討した結果、防錆油における基油を調整することで、この添加剤に由来する脱脂性低下を抑制するという発想に本発明者は到達した。

【0040】

そして、この発想に基づいてさらに詳細に検討を加えた結果、本発明者は、基油を調整して防錆油の動粘度および引火点、好ましくはさらに界面張力などをある所定の範囲に設定することで、非常に優れた脱脂性が発現することを見出した。

【0041】

なお、上記の説明では鋼板を母材としているが、界面活性作用を有した添加剤の親水基と相互作用しやすいという点はいずれの金属材も該当する。このため、鋼板に限らず、いずれの金属材を対象とした場合であっても、防錆油の引火点、好ましくはさらに界面張力など、例えば、被塗油金属板と防錆油との接触角、および濡れ性を制御することで脱脂性を改善することが可能である。

【0042】

2.粘度および引火点と脱脂性との関係

次に、本発明の実施の形態を詳細に説明する。

本発明によれば、防錆油の動粘度および引火点が低いほど、または、動粘度および引火点が高いほど、長期保管または開放放置下での脱脂性は向上する。このため、40℃での動粘度μと引火点Tとの関係が190<8μ+T<275を満たす防錆油は良好な脱脂性が得られない。

【0043】

脱脂性の劣化と動粘度および引火点との関係は、必ずしも明確ではないものの、概ね次のような理由であると推定される。

一般に、動粘度が高いほど油の流動性は低くなるので、脱脂液に触れた際に、動粘度が高い防錆油ほど金属材から油分が脱離しにくい。このため防錆油の動粘度が高いほど脱脂性は低下する傾向を示す。これに対し、動粘度が低すぎると、界面活性作用を持つ防錆剤や潤滑剤等の添加剤を防錆油内部に保持しにくくなる。このため、界面活性作用を有した添加剤が金属材表面に吸着しやすくなる。鋼板表面に添加剤が吸着すればするほど、これに保持される油分も増えるので、防錆油の動粘度が低くなりすぎると脱脂性がやはり低下することになる。したがって、脱脂性の確保という観点からも、防錆油として有すべき好適な動粘度には所定の上限と下限とが存在することになる。

【0044】

一方、防錆油の引火点については、基本傾向として中程度の引火点の場合に脱脂性が低下する。引火点が過剰に高い場合には、一般に防錆油の揮発性が低く相対的に蒸発しにくい。そして、「蒸発しにくい」ということは、防錆油の主成分である基油が他の親油性成分、つまり他の基油および/または界面活性作用を有した添加剤との相互作用が相対的に大きいということである。このため、防錆油の引火点が高いほどこの添加剤は基油中に分散やすくなり、結果的に、界面活性作用を有した添加剤が鋼板表面に吸着しにくくなる。このことは鋼板表面に保持される基油量が少なくなることを意味する。これに対し、防錆油の引火点が過剰に低い場合には、界面活性作用を有した添加剤の親油基部分と基油との相互作用が特に小さいため、鋼板の表面に吸着した添加剤に基油が保持されても、容易に添加剤から脱離しうる。このため、表面に吸着した添加剤が保持する基油量は相対的に少なくなる。したがって、基本的な傾向として、防錆油の引火点が高くなればなるほど、または低くなればなるほど、防錆油の脱脂性は高くなる。

【0045】

続いて、動粘度と引火点との複合的な作用という観点で検討する。

まず、動粘度が低い防錆油は、前述のように、界面活性作用を有した添加剤が金属材の表面に吸着して残りやすくなるが、このとき、引火点が低い基油を適用することにより、界面活性作用を有した添加剤と油性分との相互作用が少なくなる結果、この添加剤は油分を保持しにくくなる。したがって、動粘度および引火点が低いほど、防錆油は優れた脱脂性を示すこととなる。

【0046】

一方、動粘度が高い防錆油は、脱脂液の流動に対して追従しにくいため、機械的な除去によっては脱脂されにくいものの、油膜中に取り込まれた不揮発性の添加剤も油中を移動しにくくなるため、金属材の表面にこの界面活性作用を有した添加剤が付着しにくい。このとき、引火点の高い基油を適用すると、界面活性作用を有した添加剤は、その親油基部分と基油との相互作用によって基油中にさらに効果的に取り込まれ、金属材表面に界面活性剤が実質的に付着しない状態となる。このため、脱脂工程において、界面活性作用を有した添加剤はほぼ全てが基油と共に除去されることになり、良好な脱脂性が実現される。したがって、動粘度および引火点が高いほど、防錆油は優れた脱脂性を示すこととなる。

【0047】

以上をまとめると、次のようになる。

(1)動粘度には脱脂性の観点から上限下限が存在すると考えられる。

(2)動粘度および引火点は、双方が高いほど、または低いほど脱脂性が高まると考えられる。

このような検討に基づき、防錆油の粘度および引火点を最適範囲に調整することで、開放放置下、あるいは、長期保管下においてもきわめて優れた脱脂性を発現する防錆油を提案するに至った。

【0048】

3.動粘度および引火点の好適な範囲

上記の検討に基づき、適切な脱脂性の確保の観点から、本発明に係る防錆油の動粘度は4mm2/s以上20mm2/s以下とする。

動粘度を上記の範囲とした上で、40℃における動粘度と引火点との関係が、8μ+T≦190であれば、より好ましくは、8μ+T≦175であれば、金属材に界面活性剤が残った場合であっても良好な脱脂性が確保される。また、40℃における動粘度と引火点との関係が、8μ+T≧275であれば、より好ましくは、8μ+T≧290であれば、金属材表面に実質的に界面活性剤が吸着しないので、この領域でも良好な脱脂性が確保される。

【0049】

なお、上記のように防錆油の動粘度および引火点の相互の関係で脱脂性は決定されるため、脱脂性のみの観点で引火点単独の好適な範囲を設定することは困難である。しかしながら、引火点が低すぎる場合には揮発性が高くなりすぎるために取り扱い性が低下し、逆に高すぎる場合には基油同士の相互作用が強くなりすぎるため作業温度範囲で固化することが懸念される。したがって、引火点は70℃以上200℃以下とされるべきであり、好ましいのは100℃以上である。

【0050】

また、本発明において防錆油の引火点を主要なパラメータの一つとしたのは次の理由による。引火点とは、「一定条件下で試料を加熱したときに、発生する蒸気の量が試料表面上の空気と可燃混合気体を作るのにちょうど十分となり、これに火炎を近づけるとセン光を発して瞬間的に燃焼する試料の温度」である。この定義から明らかなように、対象物質(有機物)の所定温度での蒸気圧に関連し、対象物質間の物理化学的な相互作用の大きさを定量的に示している。しかも、その計測方法は標準化されており、対象物質が混合物であっても簡便にかつ再現性よく計測することが可能である。このように、防錆油の引火点は、基油同士の相互作用および添加剤の親油基部分と基油との相互作用の大きさを簡易的でありながら定量的に示すことができ、本発明の防錆油の特性を現すものとして好適である。

【0051】

ちなみに、本発明では、JIS K 2274に記載されるクリーブランド開放式試験器を用いた測定を主たる計測方法とし、この計測方法では引火点が80℃未満となる場合には、JIS K 2253に記載されるペンスキー−マルテンス密閉式試験器を用いて引火点を測定した。

【0052】

4.防錆油の動粘度および引火点の調整

このような防錆油の動粘度および引火点の調整は、基油の動粘度と引火点とを調整することによって行い、具体的には以下の方法で実施すればよい。一般的に、基油は、パラフィン系もしくはナフテン系の鉱油または合成油で構成される。これらのパラフィン系・ナフテン系の鉱油は、その精製条件によって、低粘度、中粘度、高粘度のものが精製可能であり、これらの粘度の異なる油種を数種ブレンドすることにより、任意にその粘度および引火点を調整することができる。

【0053】

なお、パラフィン系油とナフテン系油との相違による影響は小さく、いずれの油種を用いても、最終的に本発明の動粘度および引火点の条件を具備すれば、その脱脂性に大きな差異はない。

【0054】

5.界面張力および被金属材との接触角,濡れ性

次に、本発明に係る防錆油における界面張力などの表面特性について説明する。

前述のように、昨今の防錆油は潤滑性の向上等から各種添加剤を使用しているが、そのような添加剤は界面活性作用を有するものが多い。上述しように、脱脂不良の原因は、界面活性作用を有した添加剤がその親水基を介して表面に吸着し、対の親油基が基油を抱きこんで、脱脂で除去できない結果発生すると推測しているので、如何に、界面活性作用を有している種々の添加剤の親水基による被塗油材の表面の活性点に対する吸着を抑制できるかが脱脂性の確保には重要になる。その際、被塗油金属材の表面を基油が充分に被覆でき、界面活性作用を有した添加剤の過剰な吸着を抑制できれば、脱脂性は改善すると予想される。

【0055】

上記推測のもとに、不活性であるガラス板にて、種々の防錆油の界面張力を測定した結果、ガラス板との濡れが悪く、界面張力が大きいほど、脱脂性が良好になるという知見を見出すに至った。このことから、被塗油金属板との濡れ性の典型的な評価尺度である接触角に着目して、種々の防錆油と金属板との接触角を測定した結果、接触角が小さく濡れ性が良好な防錆油ほど、脱脂性が良好になるということが判明した。

【0056】

すなわち、脱脂性には金属板と基油との濡れ性が大きく影響しており、基油と金属板との濡れ性をある程度確保できれば、界面活性作用を有した添加剤が金属表面の活性な部分に過剰に吸着することが抑制され、さらに良好な脱脂性の確保が実現される。

【0057】

したがって、上記の粘度および引火点に加えて、さらに濡れ性などの表面特性を調整することで、例えば長期使用により脱脂力が低下した脱脂液によって脱脂処理がなされた場合であっても、良好な脱脂性を達成する防錆油が得られることになる。

【0058】

その濡れ性については、ガラス板を、対象とする防錆油中に浸漬し、その際の荷重の変化を測定し、浸漬による浮力の影響を除去することにより、界面張力を測定するウィルヘルミ法による測定が好ましい。また、金属板の接触角についても、同様に試験方法での、界面張力を測定し、ガラス板との界面張力との差違から、接触角を測定すればよい。

【0059】

これらによる測定結果、ガラス板との40℃における界面張力が、29dyn/cm以上、好ましくは、30dyn/cm以上であれば、良好な脱脂性を確保することが判明した。また、防錆油が塗布される金属材の表面に対する防錆油の接触角としては、10度以下とすればよい。

【0060】

6.塗油対象金属材

本発明の防錆油が塗布される金属材は、基本的に極性を有した活性点が存在するので、界面活性作用を有した添加剤の親水基と相互作用を起こしやすい。このため、何らかの要因(例えば動粘度が低すぎる、または引火点が低すぎるなど)で基油がこの添加剤を油分中に保持しきれなくなったときには、添加剤は金属材表面に吸着することとなり、結果的に脱脂性は劣化する。しかしながら、その金属材表面の極性はその材料の組成等によって変化するので、界面活性作用を有する添加剤と金属材との吸着力も当然変化する。

【0061】

このように金属材によって吸着力が変動することを前提としても、本発明は成立し、全ての金属材が本発明の防錆油の塗油対象となる。特に、表面に特にめっき等の表面処理を施されない鋼板(例えば、熱延鋼板を酸洗し、スケールを除去した熱延酸洗鋼板、または、この熱延酸洗板を冷間圧延し、焼きなまし焼鈍した冷延鋼板が例示される。)や、これら熱延酸洗鋼板、または、冷延鋼板上に、亜鉛系めっき皮膜を形成させた亜鉛系めっき鋼板(具体的には、亜鉛もしくは亜鉛とその他の金属を共析させた合金を電析によってめっき層を形成する電気亜鉛系めっき鋼板、または、亜鉛もしくは亜鉛とアルミ等との溶融金属中に鋼板を浸漬してめっき皮膜を形成させる溶融亜鉛系めっき鋼板が例示される。)に用いるのが有効である。

【0062】

7.Niフラッシュめっき材

上記のように金属材によって界面活性作用を有した添加剤の吸着力は変動するため、当然、従来の防錆油では良好な脱脂性が得にくい金属材が存在しうる。特に、本発明者らは、冷延鋼板上に、化成処理性の改善のために、薄くめっきを施したNiフラッシュめっき材は、そのNiが添加剤との吸着力が非常強く、良好な脱脂性を得にくいことを見出した。

【0063】

このようなNiフラッシュめっき材についても安定的に高い脱脂性を得るためには、他の金属材より高次の粘度および引火点の強い吸着に起因する脱脂性の低下を抑制する必要がある。具体的には、その防錆油の粘度と引火点としては、低粘度,低引火点側として、8μ+T≦175に、高粘度,高引火点側としては、8μ+T≧290が必要である。Niフラッシュめっき材においては、粘度と引火点の関係が175<8μ+T<290を満たす防錆油では、界面活性作用を有する油分の吸着力が勝る場合があり、この場合には脱脂しても残留油分が完全に除去できず、均一な塗装性が得られなくなってしまう。

【0064】

8.塗油量

なお、本発明において、当該防錆油を塗布する際の塗油量としては、0.3〜3.0g/m2が好適で、より好ましくは、0.6〜2.0g/m2である。

【0065】

塗油量を0.3g/m2未満とすると、防錆油としての防錆能力そのものが低下する場合があり、特に、開放放置下であれば、油分の基油の揮発量が多くなるため、本来、揮発しにくい添加剤の分が相対的に増加し、その結果金属鋼板表面に界面活性剤の吸着量が多くなって、脱脂性の低下を招く可能性が高まる。

【0066】

一方、塗油量を3.0g/m2超とすると、油分が機械的に脱脂できる限界を超える場合がある。また、金属鋼帯に適用すると、コイルやスタックの脇から油が流出する場合があり、この場合には、鋼板上表面上に3.0g/m2の油を保持することがむしろ困難になってしまう。

【実施例】

【0067】

本発明の効果をその実施例を用いて説明する。

1.実施例1

まず、本発明の検討に至った状況を、実施例を用いて説明する。

【0068】

(1)防錆油が塗布された金属材

Ni付着量が、金属Ni量換算で10mg/m2であるNiフラッシュめっきを施された冷延鋼板(SPCD−SD,板厚=0.8mm)に対して、表1に記載の各種油をその塗油量として、1.0g/m2となるよう塗油し、その脱脂性を確認した。なお、めっき条件は次のとおりである。

【0069】

(Niフラッシュめっき条件)

めっき浴組成: NiSO4・6H2O 15g/l

(NH4)2SO4 20g/l

液pH: 5.0

電流密度: 3A/dm2

一方、塗布した油としては、一般的に防錆油の防錆添加剤として使用されているBaスルフォネートと石油酸化系ワックスとを添加されているものと、一部、それらの防錆剤を添加しなかったものについて使用した。

【0070】

(2)脱脂性の評価方法および判定基準

脱脂性の評価は次の要領で行った。

まず、塗油された試験片を温度50℃、湿度95%以上の雰囲気で14日間開放放置することにより試験片の養生を行った。ここで、14日間開放放置としたのは、プレス後、塗装下地処理に供されるまでの期間は長くても2週間であり、逆に、それ以上長くなると油が乾く以前に置き錆の問題が発生するためである。なお、一部の試験(試験A)については、塗油後、直ちに脱脂をした。

【0071】

脱脂剤は、ファインクリーナーL4423(日本パーカライジング社製)を用いた。この脱脂剤を2.0質量%の濃度で含む処理液を用意し、液温40℃、液pH11.0,静止浴状態として試験片を浸漬し、この試験片を10cm/秒の速度で120秒間揺動させた。その後、試験片を処理液から引き上げ、スプレーにて水洗を30秒間実施した。

【0072】

評価は、スプレー水洗が終了してから30秒後の水濡れ面積率を測定することにより行い、良好との判定の基準を水濡れ面積率が80%以上とした。この基準以上であれば、塗装下地処理としての化成処理性に問題が発生しない。具体的な判定基準は次のとおりである。

【0073】

◎:水塗れ面積率=90〜100%

○:水塗れ面積率=80〜89%

×:水塗れ面積率=79%以下

【0074】

【表1】

【0075】

(3)評価結果

その結果を表1に示す。

表1から、例えば、試験Aと試験Bとの比較により、初期、塗った直後では脱脂性が良好なものの、開放で長時間放置されると、脱脂性が極端に劣化することが明らかになった。したがって、実際の使用を考えると、長期保管、特に、開放放置でも良好な脱脂性を有する防錆油が必要であることが確認された。

【0076】

また、試験Bと試験Eとを比較すると、同じように防錆添加剤を含有していても、その動粘度および引火点により、脱脂性が異なることが示唆される。さらに、試験B、試験Cおよび試験Dより、同じ基油を使用した防錆油であっても、その防錆添加剤の含有量によって脱脂性は変化することが確認され、さらに試験Dおよび試験Fとの比較により、防錆添加剤を含まない油では良好な脱脂性を有していることが確認された。したがって、脱脂性の劣化に防錆油中の添加剤の量が影響していることが判明した。

【0077】

以上の結果から、本発明者らは、実際に起こりえる環境を考慮し、防錆油は防錆添加剤等の界面活性作用を有する添加剤を一定の量含まざるを得ないことから、基油の特性を適切に設定して防錆油をある特定の粘度と引火点を有するようにすることで、長時間の開放放置でも良好な脱脂性を確保することが可能であると考えた。この考えに基づいて、添加剤成分を固定して基油を変化させる態様についてより詳細な試験を実施した。その結果を、以下に、実施例を用いて説明する。

【0078】

2.実施例2

(1)防錆油が塗布された金属材

表2に記載のように、パラフィン系油および/またはナフテン系油であって粘度の異なるものをブレンドして、種々の基油を準備した。その際には、潤滑剤として、スルフォネートのBa塩、脂肪酸エステル等の防錆添加剤、硫黄系極圧剤、およびチオフォスフェート化合物を添加し、これらの潤滑剤の添加量は合計で10質量%に統一した。

【0079】

【表2】

【0080】

このような種々の防錆油を塗布する金属板として、まずは、市販の冷延鋼板(SPCD−SD,板厚=0.8mm)を準備した。また、この市販の冷延鋼板をベースに、脱脂後、Niフラッシュめっきを実施したNiフラッシュめっき材も準備した。そのめっき条件は実施例1の条件と同じであり、Ni付着量は、金属Ni換算で片面あたり10mg/m2であった。

【0081】

これらのNi処理を施されていない冷延鋼板およびNiフラッシュ材からなる試験片に、表2記載の種々の防錆油を片面あたり、1.2±0.1g/m2塗油したサンプルを準備し、下記の条件にて、脱脂性,化成処理性について評価した。

【0082】

(2)脱脂性の評価方法および判定基準

脱脂性の評価は実施例1と同じ要領で行った。

【0083】

(3)化成処理性の評価方法および判定基準

上述の脱脂性の評価試験と同じ条件で養生および脱脂が行われた試験片を化成処理の評価に供した。

【0084】

化成処理液はPB−L3020(日本パーカライジング社製)であり、その詳細は次のとおりである。

FA(遊離酸度):0.9pt. TA(全酸度):23.0pt.

促進剤濃度:3.0pt

【0085】

この処理液の温度を42℃に維持しつつ、試験片を120秒浸漬させ、この浸漬処理を行った後、水洗(スプレーにて30秒間実施)し、70℃で20分以上乾燥させ、水分を除去した上で、その化成外観を観察した。

【0086】

化成処理性の評価に関し、表面外観上は異常が認められなかったので、走査型二次顕微鏡(SEM)を用いて、任意に選択した場所5箇所を倍率1000倍で観察し、化成処理によるリン酸亜鉛結晶(フォスフォヒライト)が形成していない部分(スケ部)の発生状況を確認することで評価を行った。良好との判定の基準は全体の面積に対してスケ部が5%以下とした。化成処理結晶のスケが発生すると、塗装密着性,塗装後耐食性が低下するが、スケ部が5%以下であれば、実質的に塗装密着性は低下しない。具体的な判定基準は次のとおりである。

【0087】

◎:スケ発生面積率<1%

○:スケ発生面積率=1〜5%

×:スケ発生面積率≧6%

【0088】

(4)評価結果

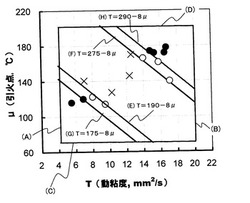

上記の評価の結果を表3、および図1に示す。なお、表3の8μ+Tの欄における*印は、その実施例において狙いの条件外であった場合を示しており、以降の表においても、*印が付されたデータはその実施例において狙いの条件外であった結果が得られた場合である。また、図1の「●」、「○」、「×」については、表1にも示されるように、「●」は冷延鋼板およびNiフラッシュめっき鋼板のいずれについても良好な結果が得られたことを意味し、「○」は冷延鋼板のみ良好な結果が得られたことを、「×」はいずれについても不芳であったことを意味する。図1内の実線は、それぞれ、(A)T=4、(B)T=20、(C)μ=70、(D)μ=200、(E)T=190−8μ、(F)T=275−8μ、(G)T=175−8μ、(H)T=290−8μであって、(A)、(C)、および(E)、ならびに(B)、(D)、および(F)で囲まれる領域が本発明の範囲であり、(A)、(C)、および(G)、ならびに(B)、(D)、および(H)で囲まれる領域が好ましい範囲である。

【0089】

【表3】

【0090】

まず、冷延鋼板においてであるが、本発明が課題とする脱脂性とその後の塗装適合性である化成処理性が確保できる範囲は、例えば、No.2−1,2−2,2−4,2−5から、低粘度かつ低引火点の領域が良好であることが確認される。また、No.2−9〜2−15から、高粘度かつ高引火点の領域でも良好な範囲が存在することが確認される。

【0091】

一方、Niフラッシュめっきが施された冷延鋼板(Niフラッシュめっき材)では、Niめっきが施されていない冷延鋼板に比較すると、脱脂性が低下している。例えば、No.4,5では、冷延鋼板では脱脂性が確保できているものが、表面にNiフラッシュめっきを施されるだけで、同じ防錆油でも脱脂性が低下することが判る。同様の現象は高粘度かつ高引火点側でも認められ、例えば、No.2−9と2−24,No.2−12と2−26,No.2−15と2−30を比較すると、Niフラッシュめっきによって脱脂性が低下することが示されている。

【0092】

なお、No.2−9とNo.2−24を比較すると、冷延鋼板まま(No.2−9)では、脱脂性が確保できるので、化成処理性も確保できるが、Niフラッシュめっき材(No.2−24)では、脱脂性が確保できない結果、良好な化成処理性を確保することができない。すなわち、一般的にはNiフラッシュめっきを施すことにより化成処理性が向上するとされているが、それは、脱脂性が確保されているということがその前提であり、十分な脱脂ができていない場合には、Niフラッシュめっき材であっても良好な化成処理性は実現できないことを上記の結果は示している。したがって、脱脂性に劣るNiフラッシュめっき材においては、その脱脂性が確保できるような脱脂性に優れた防錆油が必要であることが判る。

【0093】

以上の結果に基づいて、脱脂性に関して、動粘度(μ)と引火点(T)の関係をあらわしたものが、図1である。低粘度側では、8μ+T≦190であれば、冷延鋼板については十分な脱脂性および化成処理性を得ることが可能であり、Niフラッシュめっき材についても良好な結果を安定に得るためには8μ+T≦175であればよいことが導かれる。また、高粘度側では、8μ+T≧275であれば、冷延鋼板については、十分な脱脂性および化成処理性を得ることが可能であり、8μ+T≧290であれば、Niフラッシュめっき材についても良好な結果が安定に得られることが導かれる。

【0094】

3.実施例3

次に、実施例2で試験に供した防錆油について、ガラス板での界面張力、および、被塗油金属板との接触角の関係を調査するとともに、特に優れた能力を有する防錆油の条件を見出すために、劣化した脱脂液と同等の脱脂力に調整された脱脂液(以下、「劣化脱脂液」という)を用いて、前述の水濡れ性の評価を行った。

【0095】

被塗油金属板としては、市販の合金化溶融亜鉛めっき鋼板(SGCD2−F8,板厚=0.8mm)を準備し、脱脂をした後に、接触角、および、水濡れ面積率の測定を実施した。

【0096】

(1)界面張力、接触角の測定

各種防錆油を、ビーカーに100cc入れ、ウィルヘルミ法にて界面張力を測定する吊板式界面張力測定装置(島津製作所製)にて、ガラス板(装置に付帯の標準板を使用)、および、上述の合金化溶融亜鉛めっき鋼板の界面張力を測定した。なお、何れの板も、脱脂を実施し、表面の汚れ等を除去した上で、各種防錆油に浸漬し、その反力を測定することにより、界面張力を求め、合金化溶融亜鉛めっき鋼板については、その界面張力を、標準板であるガラス板の界面張力から、その接触角を測定した。

なお、その際の測定条件としては、防錆油の温度を40℃とし、移動速度を5mm/min、喫水幅:20mm(サンプル幅)とした。

【0097】

(2)劣化脱脂液による脱脂性の評価方法および評価基準

各種防錆油を塗油された試験片(合金化溶融亜鉛めっき鋼板)を温度60℃に設定したオーブン内で14日間開放放置することにより試験片の養生を行った。ここで、14日間開放放置としたのは、プレス後、塗装下地処理に供されるまでの期間は長くても2週間であり、逆に、それ以上長くなると油が乾く以前に置き錆の問題が発生するためである。

【0098】

劣化脱脂剤は、市販の脱脂剤(日本パーカライジング社製ファインクリーナーL4423)を用いて次のように調製した。この脱脂剤を2.0質量%の濃度で含む処理液を用意し、液温40℃、液pHを10.5になるように、CO2ガスを吹き込んで処理液のpHを低下させた。実際の脱脂液は、循環使用されることが大半であり、製造量とともに、pHが下がってきて、脱脂能力が低下してくる。上記の液pH=10.5というのは、脱脂液としての最低限の脱脂能力が確保される下限pH値である。この劣化脱脂液を静止浴状態として試験片を浸漬し、この試験片を10cm/秒の速度で120秒間揺動させた。その後、試験片を処理液から引き上げ、スプレーにて水洗を30秒間実施した。

【0099】

水洗後の試験片の評価方法、および、評価基準は、実施例2と同様である。

その結果を表4にまとめた。

【0100】

【表4】

【0101】

表4から、ガラス板での界面張力、および、合金化溶融亜鉛めっき鋼板との接触角と、水濡れ面積率との関係をみると、No.3−3と3−4から、ガラス板での界面張力が、29dyn/cmあれば、脱脂性が確保できることが判る。また、No.3−5から、その界面張力が30dyn/cm以上あれば、より良好な脱脂性が確保できることが判る。

【0102】

一方、No.3−2とNo.3−4から、合金化溶融亜鉛めっき鋼板と防錆油の接触角との関係において、充分な脱脂性を確保するためには、その接触角が10.0度以下である。

【0103】

4.実施例4

実施例2で試験に供したものと同様の市販の冷延鋼板をベースに対して表2のNo.13に示される防錆油を塗布するにあたって、その塗油量を変化させて、塗油量の影響を調査した。評価としては、実施例2と同一の条件にて脱脂性評価を実施すると共に、下記に示すような防錆性の評価を行った。

【0104】

(1)耐食性の評価方法および判定基準

実施例2記載の方法で塗油された試験片を50kgf・cmのトルクで締め付けたものを耐食性評価の試験片とした。

【0105】

この試験片を温度:50℃×湿度:95%以上の雰囲気で30日間放置して、錆の発生有無の確認および錆が発生していた場合には赤錆発生面積率を求めることで評価を行った。判定基準は次のとおりであり、赤錆発生面積率が5%以下であれば良好と判定した。

【0106】

◎:赤錆発生面積率 0%(赤錆発生無し)

○:赤錆発生面積率 1〜5%

×:赤錆発生面積率 6%

【0107】

(2)評価結果

耐食性の評価結果を表5にまとめた。

【0108】

【表5】

【0109】

No.3−1および、3−2より、防錆性の確保の観点から、その塗油量が0.3g/m2以上必要なことが判る。また、No.3−6および3−7より、脱脂性の確保の観点より3.0g/m2以下とすべきであることが判る。

【0110】

5.実施例5

実施例2と同様の冷延延鋼板に、同様のNiフラッシュめっき条件にて、Niフラッシュめっき材を準備した。その際に、その通電時間を変えることで、Ni付着量を0(通電無し)〜50mg/m2まで変化させた。

【0111】

これらのサンプルに、表2に記載の防錆油を片面あたり、1.2±0.1g/m2塗油し、実施例2に記載と同一の手法により脱脂性および化成処理性の評価を行った。

その結果を表6に示す。

【0112】

【表6】

【0113】

表6のNo.5−10および5−11より、Niフラッシュめっき材のそのNi付着量が40mg/m2までは、脱脂性および化成処理性が確保できることが示されている。しかしながら、Ni付着量が50mg/m2では、Niの被覆量が多くなることから、表面のNiに吸着する防錆油中の界面活性機能を有する成分が多くなってしまう。このため、残留油分が多くなり、結果的に脱脂性が低下してしまう。なお、No.5−9および5−10より、表面のNi被覆率が多くなると、脱脂性が確保できている場合であっても、化成処理が低下してくる傾向があることが導かれる。したがって、過剰のNi付着量をフラッシュめっきすることは、本来の化成処理性の改善の観点からも、好ましくないことが判る。

【産業上の利用可能性】

【0114】

以上のように、本発明に係る防錆油は、基油を適切に調整してあるため、防錆油に種々の界面活性作用を有する添加剤を添加して高機能化した場合であっても、界面活性作用を有する添加剤が金属板の活性点に強く吸着することを抑制し、脱脂性の低下に由来する塗装の不均一化が発生しにくい。このような防錆油が塗布された金属材の好適な用途としては自動車車体用の鋼板が挙げられる。自動車車体用の鋼板は、洗浄油により表面のゴミ等を除去した後にプレスされ、その後、塗装下地処理が施されるまでに、一定期間、大気中に放置されることになるが、そのような場合でも、本発明油をあらかじめ鋼板の表面に塗布しておくことにより、表面の清浄性が確保され、かつ良好な脱脂性も確保される。このため、本発明に係る金属材を適用することで、プレス加工における不良が発生しにくく、かつ塗装工程での不良も発生しにくくなり、高品質のプレス部品を得ることが可能である。

【図面の簡単な説明】

【0115】

【図1】本発明に係る防錆油における動粘度および引火点と脱脂性との関係を示すグラフである。

【技術分野】

【0001】

本発明は、脱脂性に優れた金属材用の防錆油に関するものである。詳しくは、長期保管後もしくは開放放置後であっても脱脂性が劣化せず、または、脱脂性が低い表面を有する金属材であっても十分な脱脂性を発現しうる防錆油の基油に関するものである。更には、その防錆油を塗油された、脱脂性に優れた金属材に関するものである。

【背景技術】

【0002】

1.高機能化された防錆油

金属材に1次防錆性を確保するために、鉱油および/または合成油を基油とした防錆油は広く使われてきた。しかしながら、昨今、防錆油は、1次防錆性の確保もさることながら、その後の使用状況に応じて、更なる機能性を付与するために、様々な添加剤が添加されるようになってきている。そのような添加剤では、界面活性作用を持つものが多くなってきている。

【0003】

例えば、予め、鋼帯に塗布されており、プレス油を追加で供給することなくそのままプレスができるようにされた防錆油の使用が一般的となっている。このような防錆油に添加される不揮発成分は、その効果を発現させるために、親水基と親油基とをもった界面活性剤としての作用を有しているものであり、その親水基が、鋼板に強く吸着する結果、その潤滑効果を発現させようとするものである。

【0004】

具体的には、鉱油および/または合成油を基油とし、これに防錆添加剤としてのカルボン酸,カルボン酸塩,カルボン酸エステル等に加えて、プレス油の省略等を目的として、硫黄系の極圧剤や、塩基性のカルシウムスルフォネート、および、そのエステル化合物等を潤滑剤として含有するものが広く使用されている。

【0005】

例えば、特許文献1では、亜鉛めっき鋼板を対象として、そのプレス成形性を向上させるために防錆剤としてスルフォネート塩が添加され、加工性を確保するために不活性の硫黄系極圧添加剤および高塩基性スルフォネートが添加された防錆油が提案されている。また、特許文献2では、潤滑成分として1価アルコールと脂肪酸のエステル化合物が添加された防錆油が提案されている。

【0006】

このように界面活性作用を有した添加剤が添加された防錆油は、プレス加工性や脱脂性、取り扱いやすさの観点から、その動粘度が、40℃において、5〜20mm2/sの範囲に調整される場合が多く、おおむね15mm2/s前後に調整されている。なお、引用文献1では10〜25mm2/s、引用文献2では5〜10mm2/sとされている。

【0007】

2.高機能化防錆油における問題点

上記のような高機能化された防錆油は多くの機能性を付与する添加剤を含むため、基油など比較的容易に揮発する成分が揮発していくにつれて、不揮発成分(潤滑成分)が残留油分として濃縮されやすい。このため、塗布した直後は良好な脱脂性を有していても、経時的に防錆油としての脱脂性が低下するという問題があり、この問題は自動車車体鋼板用途において特に重視されてきている。

【0008】

自動車車体鋼板用途において、鋼帯は、防錆油が塗布された後、次のような工程を経る。

(1)プレス⇒(2)加工⇒(3)スポット溶接、あるいは、接着剤による接合⇒(4)塗装

【0009】

この際、鋼帯は塗油された後プレスされるまで、しばらくの期間保管され、この期間は特に環境制御がなされることもなく、通常の外気に放置される場合が多い。また、プレスが完了しても、その後の工程である接合や塗装が施されるまで、通常、1日〜2週間程度外気に放置されることになる。このように外気放置されると、鋼帯上の防錆油は徐々に揮発し、結果的に上記のごとく添加された潤滑成分等が残留油分として残ってしまう。

【0010】

このため、このような外気への放置を経た鋼帯は、塗装工程の第一ステップであるアルカリ脱脂処理において防錆油の洗浄残りが発生する場合がある。この場合には、その後のリン酸亜鉛処理等の塗装下地処理、電着塗装を初めとした塗装処理が鋼帯に施されても、各処理は適切に行われず、結果として、塗装外観および塗装後密着性の低下等の塗装不良をもたらしてしまう。

【0011】

したがって、鋼帯に塗油される防錆油に望まれる特性は、鋼帯として保管される期間の防錆性,油保持性だけでは充分とは言えず、外気に放置された場合でも通常の脱脂処理によって適切に除去されることが可能であることも求められてきている。特に、自動車車体鋼板用途の防錆油のように、プレス加工性などの機能性の向上・付与を目的として添加剤が添加される防錆油は、外気に直接触れた状態で長期間保管されると、その添加剤が残留油分として多く残ることになるので、そのような状態でも、良好な脱脂性を確保できる防錆油が強く求められている。

【0012】

3.金属材の表面状態に由来する脱脂性の低下

一方、Niが薄くフラッシュめっきされた冷延鋼板は、例えば引用文献4にも記載されるように自動車車体,家電製品,建築材料等にひろく用いられている冷延鋼板である。このNiフラッシュめっきは、塗装下地処理として実施されるリン酸亜鉛処理性の向上を目的として実施されており、フラッシュめっきによって表面に分散して存在するように形成されたNiが、化成結晶の成長サイトとして作用することによって、リン酸亜鉛処理性を向上させると解されている。

【特許文献1】特開平4−275399号

【特許文献2】特開平10−279977号

【特許文献3】特開平5−339589号

【特許文献4】特開2006−131971号

【発明の開示】

【発明が解決しようとする課題】

【0013】

しかしながら、本発明者の調査によると、このNiフラッシュめっきを施された冷延鋼板は、素地鋼板そのものの化成処理性は良好なものの、表層のNiの存在により、他のめっき材やめっきも施されていない無処理の鋼材に比較して、脱脂性が必ずしも充分確保できないということが判明した。

【0014】

そこで、本発明は、鋼材上に塗布されてから外気に曝された状態で放置(以下「開放放置」とも記す。)されたときのように揮発により成分が変化して脱脂性が著しく変化した場合や、表面にアイランド状にNiめっきが施されたNiフラッシュめっき冷延鋼板のように脱脂性の低い金属材上に塗布された場合であっても、良好な脱脂性を確保できる防錆油、および、その防錆油が塗布された金属材を提供することを課題とする。

【課題を解決するための手段】

【0015】

本発明者らは、金属材で起こる脱脂不良について鋭意研究した結果、次の知見を得た。

(a)開放放置による脱脂不良は、防錆油中に添加している潤滑剤や防錆添加剤等の界面活性作用を有する添加剤が、その親水基側において鋼板表面に強く吸着する一方で、その親油基側において基油と相互作用し、これを抱き込んでしまうことが主要な原因の一つである。

【0016】

(b)Niフラッシュめっき冷延鋼板における脱脂不良は、フラッシュめっきされたNiに対して、界面活性作用を有した添加剤が非常に強く吸着し、その結果、上記の開放放置の場合と同様の現象が発生していることが主要な原因の一つである。

【0017】

(c)上記の添加剤は実質的に不可欠であり除去することはできないので、添加剤の存在を前提としてこれに由来する脱脂不良を防ぐことが必要であり、このための手段として基油を調整することで防錆油全体の特性を制御することが挙げられる。

【0018】

(d)脱脂性への影響が大きく、かつ基油の寄与度が大きな防錆油の特性として、動粘度および引火点、さらに、被塗油金属板との濡れ性、すなわち、接触角などが挙げられる。これらの特性と脱脂性との間には特定の関係があり、優れた脱脂性を有する防錆油は、その動粘度および引火点について所定の条件を満たす必要があり、さらに、界面張力などが所定の条件を満たす場合には特に優れた特性を示す。

【0019】

上記の知見に基づき次の発明を完成するに至った。

(1)鉱油および合成油の少なくとも一方を基油とした防錆油であって、40℃における動粘度μが4mm2/s以上20mm2/s以下、かつ引火点Tが70℃以上200℃以下であり、さらに該動粘度と引火点との関係が下記の式(1)および(2)のいずれかを満たすことを特徴とする脱脂性に優れた金属材用防錆油;

8μ+T≦190・・・(1)

8μ+T≧275・・・(2)。

【0020】

(2)ガラス板との40℃における界面張力が29dyn/cm以上で、かつ、被塗油金属材との接触角が10度以下となる上記(1)に記載の防錆油。

【0021】

(3)上記(1)または(2)に記載される防錆油が、片面あたり0.3〜3.0g/m2塗布された金属材。

【0022】

(4)Niフラッシュめっきが、Ni量換算で40mg/m2以下になるように施された冷延鋼板であって、そのめっき後の鋼板上に、鉱油および合成油の少なくとも一方を基油とし、40℃における動粘度μが4mm2/s以上20mm2/s以下、かつ引火点Tが50℃以上250℃以下であり、さらに該動粘度と引火点との関係が下記の式(3)および(4)をいずれかを満たす防錆油が、片面あたり、0.3〜3.0g/m2塗布されたことを特徴とする脱脂性に優れた冷延鋼板;

8μ+T≦175・・・(3)

8μ+T≧290・・・(4)

【0023】

また、上記の知見に基づくことにより、目的に合わせて不揮発油分の組成や添加量を決定した上で、防錆油としての動粘度および引火点、好ましくはさらに界面張力および接触角を評価し、これらが所定の条件を満たすように設定すれば、優れた脱脂性を有する防錆油を得ることが可能である。

【0024】

本発明は、脱脂性に優れた防錆油を提供すべく、上記のように粘度および引火点、好ましくはさらに界面張力等の特性を規定するものであるから、これらの特性を実現すれば、いかなる添加剤を用いてもよい。また、上記特性を得るための調整対象として添加剤および基油のいずれを用いてもよいが、機能性を賦与するための各種添加剤を添加することは実質的に不可欠なので、基油を調整することで上記特性を実現することが好ましい。

【発明の効果】

【0025】

本発明によれば、防錆油の粘度と引火点、好ましくはさらに界面張力等が所定の条件を満たすようにすれば、防錆剤や潤滑剤等の界面活性作用を有した添加剤の性能を低下させたり、その添加量を低下させたりすることなく、長期保管、あるいは、開放放置下でも脱脂性の低下が生じにくい極めて優れた脱脂性を実現する防錆油を得ることが可能である。

【0026】

そして、この防錆油が塗布された金属材は、長期保管、あるいは、開放放置された場合でも高い脱脂性を維持することが実現される。特に、Niフラッシュめっきが施された冷延鋼板などの、これまでは充分な脱脂性を得ることができないと認識されてきた材料であっても、本発明に係る防錆油を塗布することで高い脱脂性を実現することが可能である。

【発明を実施するための最良の形態】

【0027】

本発明の脱脂性に優れた防錆油は、特定の動粘度および引火点、好ましくはさらに界面張力等を有するようにすることにより、金属材に塗油されてから長期保管された場合であっても、極めて優れた脱脂性を達成するものである。このように本発明の防錆油は脱脂性に優れるので、この防錆油が塗布された金属材は、その後の塗装下地としての化成処理性、さらには塗装性にも優れている。なお、添加剤が不可欠であることを考慮すると、防錆油の構成成分のなかで、基油を調整して防錆油の特性を設定することが好ましい。

【0028】

1.開放放置時に発生する脱脂性の低下

まず、本発明の構成を説明する前に、長期保管時、または、予め防錆油が塗油された状態の金属材をプレス加工した後に開放放置したときに起こる脱脂性の変化について、鋼板を例にして説明する。

【0029】

従来のコイル等の金属鋼帯への塗油を前提とした防錆油では、その油膜は、鋼板と鋼板の間に保持され、閉ざされた空間での油の保持性や、その状態での防錆性について検討がなされてきた。

【0030】

しかしながら、前述のように、実際の使用下においては、鋼板は、ブランクされた後プレスされ、その後、化成処理、塗装という工程を経て、最終製品になる。かかる工程下では、プレスされた鋼板はその化成処理工程までは大気中に開放放置されるため、開放放置された後の脱脂性を確保する必要がある。

【0031】

特に、昨今では、防錆油に含まれる潤滑性の向上により、プレス加工にあたってプレス油を使用しない場合が多くなってきている。このため、プレス加工後もそのまま防錆油は残ることになる。仕上がり外観の仕様が厳しい自動車車体用鋼板では、表面のゴミ等を除去するために洗浄油をプレス前に塗油する場合があるが、このような場合でも防錆油はある程度残るため、やはり、開放放置された後の脱脂性を確保することは重要である。

【0032】

このような開放放置下と、コイル鋼帯のように鋼板と鋼板の間に油が保持された状況下(スタック状態)とでは、その油分の性状の経時的変化が異なり、開放放置下では、スタック状態で保管された状況に比較してその性状の変化が著しく速い。このため開放放置される鋼板に対応するためには高次の脱脂性の確保が求められる。

【0033】

本発明者らは、スタック状態では長期間にわたって所定の脱脂性を確保することができる防錆油を塗油されたものでも、プレス後の開放放置下では数日で脱脂不良に至る場合があることを知り、その原因を調査した。

【0034】

その結果、防錆油中に添加している潤滑剤や防錆添加剤などの、界面活性作用を有し不揮発性の添加剤が脱脂不良に深く関与していることが明らかになった。

界面活性作用を有する添加剤とは、例えば、防錆添加剤が上げられ、Baスルフォネート、Caスルフォネート、Naスルフォネート等のスルフォン酸塩、酸化ワックス、モノカルボン酸(ステアリン酸など)、ジカルボン酸(アルキルコハク酸、アルケニルコハク酸など)等のカルボン酸塩、金属石鹸(カルボン酸の金属塩)、アミン塩(カルボン酸とアミンとの反応生成物)等のカルボン酸塩、多価アルコールのカルボン酸部分エステル(ソルビタンの高級脂肪酸エステル、ペンタエリスリトールの高級脂肪酸エステルなど)、リン酸エステル等のエステル、さらには、アルコール、リン酸、アミン化合物、あるいは、それらの誘導体が挙げられる。

【0035】

さらには、最近は、前述のように加工性を具備した防錆油が一般的になってきているため、上記の防錆添加剤に加えて、極圧添加剤をはじめとする、加工性向上剤が添加されており、これらの添加剤も、強い極圧作用を有している。このような極圧添加剤としては、例えば、硫黄系極圧添加剤,塩素系極圧添加剤,リン系極圧添加剤等が挙げられる。これらの具体例として、不活性タイプの硫化油脂、硫化エステル、亜リン酸エステル等が挙げられる。さらには、高塩基性スルフォネートも、その優れた耐摩耗性から加工性の向上を目的として適用される場合がある。

【0036】

このような、界面活性作用を有し不揮発性の添加剤が、鋼板表面に強く吸着し、アルカリ脱脂でも充分に落ちきらないこと、および、その強く吸着した添加剤が基油と相互作用を起こしてこれを保持し、結果として鋼板表面に基油が残留してしまうため、脱脂不良に至ることを、本発明者は見出した。

【0037】

すなわち、界面活性作用を有した添加剤は親油基と親水基とから構成されており、鋼板の表面には極性を有している活性な部分が多数存在していると考えられるため、界面活性作用を有した添加剤の親水基は、鋼板表面の活性な部分に結合しやすい。一方、界面活性作用を有した添加剤の親油基は、防錆油中の油性成分と化学的な相互作用を起こしやすい。このため、防錆油中の界面活性作用を有した添加剤における親水基と鋼板への吸着力が強い場合には、防錆油が揮発したときに多くの添加剤が鋼板上に残留することとなる。このとき、この残留した添加剤は親油基部分において基油をはじめとした油性成分を保持するため、結果的に、多くの油性成分が添加剤を介してこの鋼板表面の物質に保持されてしまう。こうして脱脂不良がもたらされているものと推測される。

【0038】

したがって、界面活性作用を有した添加剤を添加しないことが最も簡便な脱脂不良の回避策であるといえるが、界面活性作用を有した添加剤であるスルフォネートやカルボン酸塩などは防錆添加剤、潤滑剤として防錆油に添加されるものであって、防錆油の機能性を発揮するためには必須のものである。このため、これらの添加剤を除去することは実質的に不可能である。

【0039】

このような、防錆剤、極圧剤等の界面活性作用を有した添加剤は防錆油に不可避的に添加されることを前提として、良好な脱脂性を維持する手段を検討した結果、防錆油における基油を調整することで、この添加剤に由来する脱脂性低下を抑制するという発想に本発明者は到達した。

【0040】

そして、この発想に基づいてさらに詳細に検討を加えた結果、本発明者は、基油を調整して防錆油の動粘度および引火点、好ましくはさらに界面張力などをある所定の範囲に設定することで、非常に優れた脱脂性が発現することを見出した。

【0041】

なお、上記の説明では鋼板を母材としているが、界面活性作用を有した添加剤の親水基と相互作用しやすいという点はいずれの金属材も該当する。このため、鋼板に限らず、いずれの金属材を対象とした場合であっても、防錆油の引火点、好ましくはさらに界面張力など、例えば、被塗油金属板と防錆油との接触角、および濡れ性を制御することで脱脂性を改善することが可能である。

【0042】

2.粘度および引火点と脱脂性との関係

次に、本発明の実施の形態を詳細に説明する。

本発明によれば、防錆油の動粘度および引火点が低いほど、または、動粘度および引火点が高いほど、長期保管または開放放置下での脱脂性は向上する。このため、40℃での動粘度μと引火点Tとの関係が190<8μ+T<275を満たす防錆油は良好な脱脂性が得られない。

【0043】

脱脂性の劣化と動粘度および引火点との関係は、必ずしも明確ではないものの、概ね次のような理由であると推定される。

一般に、動粘度が高いほど油の流動性は低くなるので、脱脂液に触れた際に、動粘度が高い防錆油ほど金属材から油分が脱離しにくい。このため防錆油の動粘度が高いほど脱脂性は低下する傾向を示す。これに対し、動粘度が低すぎると、界面活性作用を持つ防錆剤や潤滑剤等の添加剤を防錆油内部に保持しにくくなる。このため、界面活性作用を有した添加剤が金属材表面に吸着しやすくなる。鋼板表面に添加剤が吸着すればするほど、これに保持される油分も増えるので、防錆油の動粘度が低くなりすぎると脱脂性がやはり低下することになる。したがって、脱脂性の確保という観点からも、防錆油として有すべき好適な動粘度には所定の上限と下限とが存在することになる。

【0044】

一方、防錆油の引火点については、基本傾向として中程度の引火点の場合に脱脂性が低下する。引火点が過剰に高い場合には、一般に防錆油の揮発性が低く相対的に蒸発しにくい。そして、「蒸発しにくい」ということは、防錆油の主成分である基油が他の親油性成分、つまり他の基油および/または界面活性作用を有した添加剤との相互作用が相対的に大きいということである。このため、防錆油の引火点が高いほどこの添加剤は基油中に分散やすくなり、結果的に、界面活性作用を有した添加剤が鋼板表面に吸着しにくくなる。このことは鋼板表面に保持される基油量が少なくなることを意味する。これに対し、防錆油の引火点が過剰に低い場合には、界面活性作用を有した添加剤の親油基部分と基油との相互作用が特に小さいため、鋼板の表面に吸着した添加剤に基油が保持されても、容易に添加剤から脱離しうる。このため、表面に吸着した添加剤が保持する基油量は相対的に少なくなる。したがって、基本的な傾向として、防錆油の引火点が高くなればなるほど、または低くなればなるほど、防錆油の脱脂性は高くなる。

【0045】

続いて、動粘度と引火点との複合的な作用という観点で検討する。

まず、動粘度が低い防錆油は、前述のように、界面活性作用を有した添加剤が金属材の表面に吸着して残りやすくなるが、このとき、引火点が低い基油を適用することにより、界面活性作用を有した添加剤と油性分との相互作用が少なくなる結果、この添加剤は油分を保持しにくくなる。したがって、動粘度および引火点が低いほど、防錆油は優れた脱脂性を示すこととなる。

【0046】

一方、動粘度が高い防錆油は、脱脂液の流動に対して追従しにくいため、機械的な除去によっては脱脂されにくいものの、油膜中に取り込まれた不揮発性の添加剤も油中を移動しにくくなるため、金属材の表面にこの界面活性作用を有した添加剤が付着しにくい。このとき、引火点の高い基油を適用すると、界面活性作用を有した添加剤は、その親油基部分と基油との相互作用によって基油中にさらに効果的に取り込まれ、金属材表面に界面活性剤が実質的に付着しない状態となる。このため、脱脂工程において、界面活性作用を有した添加剤はほぼ全てが基油と共に除去されることになり、良好な脱脂性が実現される。したがって、動粘度および引火点が高いほど、防錆油は優れた脱脂性を示すこととなる。

【0047】

以上をまとめると、次のようになる。

(1)動粘度には脱脂性の観点から上限下限が存在すると考えられる。

(2)動粘度および引火点は、双方が高いほど、または低いほど脱脂性が高まると考えられる。

このような検討に基づき、防錆油の粘度および引火点を最適範囲に調整することで、開放放置下、あるいは、長期保管下においてもきわめて優れた脱脂性を発現する防錆油を提案するに至った。

【0048】

3.動粘度および引火点の好適な範囲

上記の検討に基づき、適切な脱脂性の確保の観点から、本発明に係る防錆油の動粘度は4mm2/s以上20mm2/s以下とする。

動粘度を上記の範囲とした上で、40℃における動粘度と引火点との関係が、8μ+T≦190であれば、より好ましくは、8μ+T≦175であれば、金属材に界面活性剤が残った場合であっても良好な脱脂性が確保される。また、40℃における動粘度と引火点との関係が、8μ+T≧275であれば、より好ましくは、8μ+T≧290であれば、金属材表面に実質的に界面活性剤が吸着しないので、この領域でも良好な脱脂性が確保される。

【0049】

なお、上記のように防錆油の動粘度および引火点の相互の関係で脱脂性は決定されるため、脱脂性のみの観点で引火点単独の好適な範囲を設定することは困難である。しかしながら、引火点が低すぎる場合には揮発性が高くなりすぎるために取り扱い性が低下し、逆に高すぎる場合には基油同士の相互作用が強くなりすぎるため作業温度範囲で固化することが懸念される。したがって、引火点は70℃以上200℃以下とされるべきであり、好ましいのは100℃以上である。

【0050】

また、本発明において防錆油の引火点を主要なパラメータの一つとしたのは次の理由による。引火点とは、「一定条件下で試料を加熱したときに、発生する蒸気の量が試料表面上の空気と可燃混合気体を作るのにちょうど十分となり、これに火炎を近づけるとセン光を発して瞬間的に燃焼する試料の温度」である。この定義から明らかなように、対象物質(有機物)の所定温度での蒸気圧に関連し、対象物質間の物理化学的な相互作用の大きさを定量的に示している。しかも、その計測方法は標準化されており、対象物質が混合物であっても簡便にかつ再現性よく計測することが可能である。このように、防錆油の引火点は、基油同士の相互作用および添加剤の親油基部分と基油との相互作用の大きさを簡易的でありながら定量的に示すことができ、本発明の防錆油の特性を現すものとして好適である。

【0051】

ちなみに、本発明では、JIS K 2274に記載されるクリーブランド開放式試験器を用いた測定を主たる計測方法とし、この計測方法では引火点が80℃未満となる場合には、JIS K 2253に記載されるペンスキー−マルテンス密閉式試験器を用いて引火点を測定した。

【0052】

4.防錆油の動粘度および引火点の調整

このような防錆油の動粘度および引火点の調整は、基油の動粘度と引火点とを調整することによって行い、具体的には以下の方法で実施すればよい。一般的に、基油は、パラフィン系もしくはナフテン系の鉱油または合成油で構成される。これらのパラフィン系・ナフテン系の鉱油は、その精製条件によって、低粘度、中粘度、高粘度のものが精製可能であり、これらの粘度の異なる油種を数種ブレンドすることにより、任意にその粘度および引火点を調整することができる。

【0053】

なお、パラフィン系油とナフテン系油との相違による影響は小さく、いずれの油種を用いても、最終的に本発明の動粘度および引火点の条件を具備すれば、その脱脂性に大きな差異はない。

【0054】

5.界面張力および被金属材との接触角,濡れ性

次に、本発明に係る防錆油における界面張力などの表面特性について説明する。

前述のように、昨今の防錆油は潤滑性の向上等から各種添加剤を使用しているが、そのような添加剤は界面活性作用を有するものが多い。上述しように、脱脂不良の原因は、界面活性作用を有した添加剤がその親水基を介して表面に吸着し、対の親油基が基油を抱きこんで、脱脂で除去できない結果発生すると推測しているので、如何に、界面活性作用を有している種々の添加剤の親水基による被塗油材の表面の活性点に対する吸着を抑制できるかが脱脂性の確保には重要になる。その際、被塗油金属材の表面を基油が充分に被覆でき、界面活性作用を有した添加剤の過剰な吸着を抑制できれば、脱脂性は改善すると予想される。

【0055】

上記推測のもとに、不活性であるガラス板にて、種々の防錆油の界面張力を測定した結果、ガラス板との濡れが悪く、界面張力が大きいほど、脱脂性が良好になるという知見を見出すに至った。このことから、被塗油金属板との濡れ性の典型的な評価尺度である接触角に着目して、種々の防錆油と金属板との接触角を測定した結果、接触角が小さく濡れ性が良好な防錆油ほど、脱脂性が良好になるということが判明した。

【0056】

すなわち、脱脂性には金属板と基油との濡れ性が大きく影響しており、基油と金属板との濡れ性をある程度確保できれば、界面活性作用を有した添加剤が金属表面の活性な部分に過剰に吸着することが抑制され、さらに良好な脱脂性の確保が実現される。

【0057】

したがって、上記の粘度および引火点に加えて、さらに濡れ性などの表面特性を調整することで、例えば長期使用により脱脂力が低下した脱脂液によって脱脂処理がなされた場合であっても、良好な脱脂性を達成する防錆油が得られることになる。

【0058】

その濡れ性については、ガラス板を、対象とする防錆油中に浸漬し、その際の荷重の変化を測定し、浸漬による浮力の影響を除去することにより、界面張力を測定するウィルヘルミ法による測定が好ましい。また、金属板の接触角についても、同様に試験方法での、界面張力を測定し、ガラス板との界面張力との差違から、接触角を測定すればよい。

【0059】

これらによる測定結果、ガラス板との40℃における界面張力が、29dyn/cm以上、好ましくは、30dyn/cm以上であれば、良好な脱脂性を確保することが判明した。また、防錆油が塗布される金属材の表面に対する防錆油の接触角としては、10度以下とすればよい。

【0060】

6.塗油対象金属材

本発明の防錆油が塗布される金属材は、基本的に極性を有した活性点が存在するので、界面活性作用を有した添加剤の親水基と相互作用を起こしやすい。このため、何らかの要因(例えば動粘度が低すぎる、または引火点が低すぎるなど)で基油がこの添加剤を油分中に保持しきれなくなったときには、添加剤は金属材表面に吸着することとなり、結果的に脱脂性は劣化する。しかしながら、その金属材表面の極性はその材料の組成等によって変化するので、界面活性作用を有する添加剤と金属材との吸着力も当然変化する。

【0061】

このように金属材によって吸着力が変動することを前提としても、本発明は成立し、全ての金属材が本発明の防錆油の塗油対象となる。特に、表面に特にめっき等の表面処理を施されない鋼板(例えば、熱延鋼板を酸洗し、スケールを除去した熱延酸洗鋼板、または、この熱延酸洗板を冷間圧延し、焼きなまし焼鈍した冷延鋼板が例示される。)や、これら熱延酸洗鋼板、または、冷延鋼板上に、亜鉛系めっき皮膜を形成させた亜鉛系めっき鋼板(具体的には、亜鉛もしくは亜鉛とその他の金属を共析させた合金を電析によってめっき層を形成する電気亜鉛系めっき鋼板、または、亜鉛もしくは亜鉛とアルミ等との溶融金属中に鋼板を浸漬してめっき皮膜を形成させる溶融亜鉛系めっき鋼板が例示される。)に用いるのが有効である。

【0062】

7.Niフラッシュめっき材

上記のように金属材によって界面活性作用を有した添加剤の吸着力は変動するため、当然、従来の防錆油では良好な脱脂性が得にくい金属材が存在しうる。特に、本発明者らは、冷延鋼板上に、化成処理性の改善のために、薄くめっきを施したNiフラッシュめっき材は、そのNiが添加剤との吸着力が非常強く、良好な脱脂性を得にくいことを見出した。

【0063】

このようなNiフラッシュめっき材についても安定的に高い脱脂性を得るためには、他の金属材より高次の粘度および引火点の強い吸着に起因する脱脂性の低下を抑制する必要がある。具体的には、その防錆油の粘度と引火点としては、低粘度,低引火点側として、8μ+T≦175に、高粘度,高引火点側としては、8μ+T≧290が必要である。Niフラッシュめっき材においては、粘度と引火点の関係が175<8μ+T<290を満たす防錆油では、界面活性作用を有する油分の吸着力が勝る場合があり、この場合には脱脂しても残留油分が完全に除去できず、均一な塗装性が得られなくなってしまう。

【0064】

8.塗油量

なお、本発明において、当該防錆油を塗布する際の塗油量としては、0.3〜3.0g/m2が好適で、より好ましくは、0.6〜2.0g/m2である。

【0065】

塗油量を0.3g/m2未満とすると、防錆油としての防錆能力そのものが低下する場合があり、特に、開放放置下であれば、油分の基油の揮発量が多くなるため、本来、揮発しにくい添加剤の分が相対的に増加し、その結果金属鋼板表面に界面活性剤の吸着量が多くなって、脱脂性の低下を招く可能性が高まる。

【0066】

一方、塗油量を3.0g/m2超とすると、油分が機械的に脱脂できる限界を超える場合がある。また、金属鋼帯に適用すると、コイルやスタックの脇から油が流出する場合があり、この場合には、鋼板上表面上に3.0g/m2の油を保持することがむしろ困難になってしまう。

【実施例】

【0067】

本発明の効果をその実施例を用いて説明する。

1.実施例1

まず、本発明の検討に至った状況を、実施例を用いて説明する。

【0068】

(1)防錆油が塗布された金属材

Ni付着量が、金属Ni量換算で10mg/m2であるNiフラッシュめっきを施された冷延鋼板(SPCD−SD,板厚=0.8mm)に対して、表1に記載の各種油をその塗油量として、1.0g/m2となるよう塗油し、その脱脂性を確認した。なお、めっき条件は次のとおりである。

【0069】

(Niフラッシュめっき条件)

めっき浴組成: NiSO4・6H2O 15g/l

(NH4)2SO4 20g/l

液pH: 5.0

電流密度: 3A/dm2

一方、塗布した油としては、一般的に防錆油の防錆添加剤として使用されているBaスルフォネートと石油酸化系ワックスとを添加されているものと、一部、それらの防錆剤を添加しなかったものについて使用した。

【0070】

(2)脱脂性の評価方法および判定基準

脱脂性の評価は次の要領で行った。

まず、塗油された試験片を温度50℃、湿度95%以上の雰囲気で14日間開放放置することにより試験片の養生を行った。ここで、14日間開放放置としたのは、プレス後、塗装下地処理に供されるまでの期間は長くても2週間であり、逆に、それ以上長くなると油が乾く以前に置き錆の問題が発生するためである。なお、一部の試験(試験A)については、塗油後、直ちに脱脂をした。

【0071】

脱脂剤は、ファインクリーナーL4423(日本パーカライジング社製)を用いた。この脱脂剤を2.0質量%の濃度で含む処理液を用意し、液温40℃、液pH11.0,静止浴状態として試験片を浸漬し、この試験片を10cm/秒の速度で120秒間揺動させた。その後、試験片を処理液から引き上げ、スプレーにて水洗を30秒間実施した。

【0072】

評価は、スプレー水洗が終了してから30秒後の水濡れ面積率を測定することにより行い、良好との判定の基準を水濡れ面積率が80%以上とした。この基準以上であれば、塗装下地処理としての化成処理性に問題が発生しない。具体的な判定基準は次のとおりである。

【0073】

◎:水塗れ面積率=90〜100%

○:水塗れ面積率=80〜89%

×:水塗れ面積率=79%以下

【0074】

【表1】

【0075】

(3)評価結果

その結果を表1に示す。

表1から、例えば、試験Aと試験Bとの比較により、初期、塗った直後では脱脂性が良好なものの、開放で長時間放置されると、脱脂性が極端に劣化することが明らかになった。したがって、実際の使用を考えると、長期保管、特に、開放放置でも良好な脱脂性を有する防錆油が必要であることが確認された。

【0076】

また、試験Bと試験Eとを比較すると、同じように防錆添加剤を含有していても、その動粘度および引火点により、脱脂性が異なることが示唆される。さらに、試験B、試験Cおよび試験Dより、同じ基油を使用した防錆油であっても、その防錆添加剤の含有量によって脱脂性は変化することが確認され、さらに試験Dおよび試験Fとの比較により、防錆添加剤を含まない油では良好な脱脂性を有していることが確認された。したがって、脱脂性の劣化に防錆油中の添加剤の量が影響していることが判明した。

【0077】

以上の結果から、本発明者らは、実際に起こりえる環境を考慮し、防錆油は防錆添加剤等の界面活性作用を有する添加剤を一定の量含まざるを得ないことから、基油の特性を適切に設定して防錆油をある特定の粘度と引火点を有するようにすることで、長時間の開放放置でも良好な脱脂性を確保することが可能であると考えた。この考えに基づいて、添加剤成分を固定して基油を変化させる態様についてより詳細な試験を実施した。その結果を、以下に、実施例を用いて説明する。

【0078】

2.実施例2

(1)防錆油が塗布された金属材

表2に記載のように、パラフィン系油および/またはナフテン系油であって粘度の異なるものをブレンドして、種々の基油を準備した。その際には、潤滑剤として、スルフォネートのBa塩、脂肪酸エステル等の防錆添加剤、硫黄系極圧剤、およびチオフォスフェート化合物を添加し、これらの潤滑剤の添加量は合計で10質量%に統一した。

【0079】

【表2】

【0080】

このような種々の防錆油を塗布する金属板として、まずは、市販の冷延鋼板(SPCD−SD,板厚=0.8mm)を準備した。また、この市販の冷延鋼板をベースに、脱脂後、Niフラッシュめっきを実施したNiフラッシュめっき材も準備した。そのめっき条件は実施例1の条件と同じであり、Ni付着量は、金属Ni換算で片面あたり10mg/m2であった。

【0081】

これらのNi処理を施されていない冷延鋼板およびNiフラッシュ材からなる試験片に、表2記載の種々の防錆油を片面あたり、1.2±0.1g/m2塗油したサンプルを準備し、下記の条件にて、脱脂性,化成処理性について評価した。

【0082】

(2)脱脂性の評価方法および判定基準

脱脂性の評価は実施例1と同じ要領で行った。

【0083】

(3)化成処理性の評価方法および判定基準

上述の脱脂性の評価試験と同じ条件で養生および脱脂が行われた試験片を化成処理の評価に供した。

【0084】

化成処理液はPB−L3020(日本パーカライジング社製)であり、その詳細は次のとおりである。

FA(遊離酸度):0.9pt. TA(全酸度):23.0pt.

促進剤濃度:3.0pt

【0085】

この処理液の温度を42℃に維持しつつ、試験片を120秒浸漬させ、この浸漬処理を行った後、水洗(スプレーにて30秒間実施)し、70℃で20分以上乾燥させ、水分を除去した上で、その化成外観を観察した。

【0086】

化成処理性の評価に関し、表面外観上は異常が認められなかったので、走査型二次顕微鏡(SEM)を用いて、任意に選択した場所5箇所を倍率1000倍で観察し、化成処理によるリン酸亜鉛結晶(フォスフォヒライト)が形成していない部分(スケ部)の発生状況を確認することで評価を行った。良好との判定の基準は全体の面積に対してスケ部が5%以下とした。化成処理結晶のスケが発生すると、塗装密着性,塗装後耐食性が低下するが、スケ部が5%以下であれば、実質的に塗装密着性は低下しない。具体的な判定基準は次のとおりである。

【0087】

◎:スケ発生面積率<1%

○:スケ発生面積率=1〜5%

×:スケ発生面積率≧6%

【0088】

(4)評価結果

上記の評価の結果を表3、および図1に示す。なお、表3の8μ+Tの欄における*印は、その実施例において狙いの条件外であった場合を示しており、以降の表においても、*印が付されたデータはその実施例において狙いの条件外であった結果が得られた場合である。また、図1の「●」、「○」、「×」については、表1にも示されるように、「●」は冷延鋼板およびNiフラッシュめっき鋼板のいずれについても良好な結果が得られたことを意味し、「○」は冷延鋼板のみ良好な結果が得られたことを、「×」はいずれについても不芳であったことを意味する。図1内の実線は、それぞれ、(A)T=4、(B)T=20、(C)μ=70、(D)μ=200、(E)T=190−8μ、(F)T=275−8μ、(G)T=175−8μ、(H)T=290−8μであって、(A)、(C)、および(E)、ならびに(B)、(D)、および(F)で囲まれる領域が本発明の範囲であり、(A)、(C)、および(G)、ならびに(B)、(D)、および(H)で囲まれる領域が好ましい範囲である。

【0089】

【表3】

【0090】

まず、冷延鋼板においてであるが、本発明が課題とする脱脂性とその後の塗装適合性である化成処理性が確保できる範囲は、例えば、No.2−1,2−2,2−4,2−5から、低粘度かつ低引火点の領域が良好であることが確認される。また、No.2−9〜2−15から、高粘度かつ高引火点の領域でも良好な範囲が存在することが確認される。

【0091】

一方、Niフラッシュめっきが施された冷延鋼板(Niフラッシュめっき材)では、Niめっきが施されていない冷延鋼板に比較すると、脱脂性が低下している。例えば、No.4,5では、冷延鋼板では脱脂性が確保できているものが、表面にNiフラッシュめっきを施されるだけで、同じ防錆油でも脱脂性が低下することが判る。同様の現象は高粘度かつ高引火点側でも認められ、例えば、No.2−9と2−24,No.2−12と2−26,No.2−15と2−30を比較すると、Niフラッシュめっきによって脱脂性が低下することが示されている。

【0092】

なお、No.2−9とNo.2−24を比較すると、冷延鋼板まま(No.2−9)では、脱脂性が確保できるので、化成処理性も確保できるが、Niフラッシュめっき材(No.2−24)では、脱脂性が確保できない結果、良好な化成処理性を確保することができない。すなわち、一般的にはNiフラッシュめっきを施すことにより化成処理性が向上するとされているが、それは、脱脂性が確保されているということがその前提であり、十分な脱脂ができていない場合には、Niフラッシュめっき材であっても良好な化成処理性は実現できないことを上記の結果は示している。したがって、脱脂性に劣るNiフラッシュめっき材においては、その脱脂性が確保できるような脱脂性に優れた防錆油が必要であることが判る。

【0093】

以上の結果に基づいて、脱脂性に関して、動粘度(μ)と引火点(T)の関係をあらわしたものが、図1である。低粘度側では、8μ+T≦190であれば、冷延鋼板については十分な脱脂性および化成処理性を得ることが可能であり、Niフラッシュめっき材についても良好な結果を安定に得るためには8μ+T≦175であればよいことが導かれる。また、高粘度側では、8μ+T≧275であれば、冷延鋼板については、十分な脱脂性および化成処理性を得ることが可能であり、8μ+T≧290であれば、Niフラッシュめっき材についても良好な結果が安定に得られることが導かれる。

【0094】

3.実施例3

次に、実施例2で試験に供した防錆油について、ガラス板での界面張力、および、被塗油金属板との接触角の関係を調査するとともに、特に優れた能力を有する防錆油の条件を見出すために、劣化した脱脂液と同等の脱脂力に調整された脱脂液(以下、「劣化脱脂液」という)を用いて、前述の水濡れ性の評価を行った。

【0095】

被塗油金属板としては、市販の合金化溶融亜鉛めっき鋼板(SGCD2−F8,板厚=0.8mm)を準備し、脱脂をした後に、接触角、および、水濡れ面積率の測定を実施した。

【0096】

(1)界面張力、接触角の測定

各種防錆油を、ビーカーに100cc入れ、ウィルヘルミ法にて界面張力を測定する吊板式界面張力測定装置(島津製作所製)にて、ガラス板(装置に付帯の標準板を使用)、および、上述の合金化溶融亜鉛めっき鋼板の界面張力を測定した。なお、何れの板も、脱脂を実施し、表面の汚れ等を除去した上で、各種防錆油に浸漬し、その反力を測定することにより、界面張力を求め、合金化溶融亜鉛めっき鋼板については、その界面張力を、標準板であるガラス板の界面張力から、その接触角を測定した。

なお、その際の測定条件としては、防錆油の温度を40℃とし、移動速度を5mm/min、喫水幅:20mm(サンプル幅)とした。

【0097】

(2)劣化脱脂液による脱脂性の評価方法および評価基準

各種防錆油を塗油された試験片(合金化溶融亜鉛めっき鋼板)を温度60℃に設定したオーブン内で14日間開放放置することにより試験片の養生を行った。ここで、14日間開放放置としたのは、プレス後、塗装下地処理に供されるまでの期間は長くても2週間であり、逆に、それ以上長くなると油が乾く以前に置き錆の問題が発生するためである。

【0098】

劣化脱脂剤は、市販の脱脂剤(日本パーカライジング社製ファインクリーナーL4423)を用いて次のように調製した。この脱脂剤を2.0質量%の濃度で含む処理液を用意し、液温40℃、液pHを10.5になるように、CO2ガスを吹き込んで処理液のpHを低下させた。実際の脱脂液は、循環使用されることが大半であり、製造量とともに、pHが下がってきて、脱脂能力が低下してくる。上記の液pH=10.5というのは、脱脂液としての最低限の脱脂能力が確保される下限pH値である。この劣化脱脂液を静止浴状態として試験片を浸漬し、この試験片を10cm/秒の速度で120秒間揺動させた。その後、試験片を処理液から引き上げ、スプレーにて水洗を30秒間実施した。

【0099】

水洗後の試験片の評価方法、および、評価基準は、実施例2と同様である。

その結果を表4にまとめた。

【0100】

【表4】

【0101】

表4から、ガラス板での界面張力、および、合金化溶融亜鉛めっき鋼板との接触角と、水濡れ面積率との関係をみると、No.3−3と3−4から、ガラス板での界面張力が、29dyn/cmあれば、脱脂性が確保できることが判る。また、No.3−5から、その界面張力が30dyn/cm以上あれば、より良好な脱脂性が確保できることが判る。

【0102】

一方、No.3−2とNo.3−4から、合金化溶融亜鉛めっき鋼板と防錆油の接触角との関係において、充分な脱脂性を確保するためには、その接触角が10.0度以下である。

【0103】

4.実施例4

実施例2で試験に供したものと同様の市販の冷延鋼板をベースに対して表2のNo.13に示される防錆油を塗布するにあたって、その塗油量を変化させて、塗油量の影響を調査した。評価としては、実施例2と同一の条件にて脱脂性評価を実施すると共に、下記に示すような防錆性の評価を行った。

【0104】

(1)耐食性の評価方法および判定基準

実施例2記載の方法で塗油された試験片を50kgf・cmのトルクで締め付けたものを耐食性評価の試験片とした。

【0105】

この試験片を温度:50℃×湿度:95%以上の雰囲気で30日間放置して、錆の発生有無の確認および錆が発生していた場合には赤錆発生面積率を求めることで評価を行った。判定基準は次のとおりであり、赤錆発生面積率が5%以下であれば良好と判定した。

【0106】

◎:赤錆発生面積率 0%(赤錆発生無し)

○:赤錆発生面積率 1〜5%

×:赤錆発生面積率 6%

【0107】

(2)評価結果

耐食性の評価結果を表5にまとめた。

【0108】

【表5】

【0109】

No.3−1および、3−2より、防錆性の確保の観点から、その塗油量が0.3g/m2以上必要なことが判る。また、No.3−6および3−7より、脱脂性の確保の観点より3.0g/m2以下とすべきであることが判る。

【0110】

5.実施例5

実施例2と同様の冷延延鋼板に、同様のNiフラッシュめっき条件にて、Niフラッシュめっき材を準備した。その際に、その通電時間を変えることで、Ni付着量を0(通電無し)〜50mg/m2まで変化させた。

【0111】

これらのサンプルに、表2に記載の防錆油を片面あたり、1.2±0.1g/m2塗油し、実施例2に記載と同一の手法により脱脂性および化成処理性の評価を行った。

その結果を表6に示す。

【0112】

【表6】

【0113】

表6のNo.5−10および5−11より、Niフラッシュめっき材のそのNi付着量が40mg/m2までは、脱脂性および化成処理性が確保できることが示されている。しかしながら、Ni付着量が50mg/m2では、Niの被覆量が多くなることから、表面のNiに吸着する防錆油中の界面活性機能を有する成分が多くなってしまう。このため、残留油分が多くなり、結果的に脱脂性が低下してしまう。なお、No.5−9および5−10より、表面のNi被覆率が多くなると、脱脂性が確保できている場合であっても、化成処理が低下してくる傾向があることが導かれる。したがって、過剰のNi付着量をフラッシュめっきすることは、本来の化成処理性の改善の観点からも、好ましくないことが判る。

【産業上の利用可能性】

【0114】

以上のように、本発明に係る防錆油は、基油を適切に調整してあるため、防錆油に種々の界面活性作用を有する添加剤を添加して高機能化した場合であっても、界面活性作用を有する添加剤が金属板の活性点に強く吸着することを抑制し、脱脂性の低下に由来する塗装の不均一化が発生しにくい。このような防錆油が塗布された金属材の好適な用途としては自動車車体用の鋼板が挙げられる。自動車車体用の鋼板は、洗浄油により表面のゴミ等を除去した後にプレスされ、その後、塗装下地処理が施されるまでに、一定期間、大気中に放置されることになるが、そのような場合でも、本発明油をあらかじめ鋼板の表面に塗布しておくことにより、表面の清浄性が確保され、かつ良好な脱脂性も確保される。このため、本発明に係る金属材を適用することで、プレス加工における不良が発生しにくく、かつ塗装工程での不良も発生しにくくなり、高品質のプレス部品を得ることが可能である。

【図面の簡単な説明】

【0115】

【図1】本発明に係る防錆油における動粘度および引火点と脱脂性との関係を示すグラフである。

【特許請求の範囲】

【請求項1】

鉱油および合成油の少なくとも一方を基油とした防錆油であって、40℃における動粘度μが4mm2/s以上20mm2/s以下、かつ引火点Tが70℃以上200℃以下であり、さらに該動粘度と引火点との関係が下記の式(1)および(2)のいずれかを満たすことを特徴とする脱脂性に優れた金属材用防錆油。

8μ+T≦190・・・(1)

8μ+T≧275・・・(2)

【請求項2】

ガラス板との40℃における界面張力が29dyn/cm以上で、かつ、被塗油金属材との接触角が10度以下となる請求項1に記載の脱脂性に優れた金属用防錆油。

【請求項3】

請求項1または請求項2に記載される防錆油が、片面あたり0.3〜3.0g/m2塗布された金属材。

【請求項4】

Niフラッシュめっきが、Ni量換算で40mg/m2以下になるように施された冷延鋼板であって、

そのめっき後の鋼板上に、鉱油および合成油の少なくとも一方を基油とし、40℃における動粘度μが4mm2/s以上20mm2/s以下、かつ引火点Tが70℃以上200℃以下であり、さらに該動粘度と引火点との関係が下記の式(3)および(4)をいずれかを満たす防錆油が、片面あたり、0.3〜3.0g/m2塗布されたことを特徴とする脱脂性に優れた冷延鋼板。

8μ+T≦175・・・(3)

8μ+T≧290・・・(4)

【請求項1】

鉱油および合成油の少なくとも一方を基油とした防錆油であって、40℃における動粘度μが4mm2/s以上20mm2/s以下、かつ引火点Tが70℃以上200℃以下であり、さらに該動粘度と引火点との関係が下記の式(1)および(2)のいずれかを満たすことを特徴とする脱脂性に優れた金属材用防錆油。

8μ+T≦190・・・(1)

8μ+T≧275・・・(2)

【請求項2】

ガラス板との40℃における界面張力が29dyn/cm以上で、かつ、被塗油金属材との接触角が10度以下となる請求項1に記載の脱脂性に優れた金属用防錆油。

【請求項3】

請求項1または請求項2に記載される防錆油が、片面あたり0.3〜3.0g/m2塗布された金属材。

【請求項4】

Niフラッシュめっきが、Ni量換算で40mg/m2以下になるように施された冷延鋼板であって、

そのめっき後の鋼板上に、鉱油および合成油の少なくとも一方を基油とし、40℃における動粘度μが4mm2/s以上20mm2/s以下、かつ引火点Tが70℃以上200℃以下であり、さらに該動粘度と引火点との関係が下記の式(3)および(4)をいずれかを満たす防錆油が、片面あたり、0.3〜3.0g/m2塗布されたことを特徴とする脱脂性に優れた冷延鋼板。

8μ+T≦175・・・(3)

8μ+T≧290・・・(4)

【図1】

【公開番号】特開2009−138232(P2009−138232A)

【公開日】平成21年6月25日(2009.6.25)

【国際特許分類】

【出願番号】特願2007−316224(P2007−316224)

【出願日】平成19年12月6日(2007.12.6)

【出願人】(000002118)住友金属工業株式会社 (2,544)

【Fターム(参考)】

【公開日】平成21年6月25日(2009.6.25)

【国際特許分類】

【出願日】平成19年12月6日(2007.12.6)

【出願人】(000002118)住友金属工業株式会社 (2,544)

【Fターム(参考)】

[ Back to top ]