難燃耐外傷性組成物及び難燃耐外傷性絶縁電線

【課題】難燃性及び耐外傷性(低摩擦性)を両立することができる難燃耐外傷性組成物及び難燃耐外傷性絶縁電線を提供する。

【解決手段】難燃耐外傷性組成物は、少なくとも直鎖状低密度ポリエチレン、塩素化ポリエチレン、水酸化マグネシウム及び三酸化アンチモンを配合してなる樹脂の組成物であり、塩素化ポリエチレンの体積(A)と、直鎖状低密度ポリエチレン及び塩素化ポリエチレンを足し合わせて得た体積(B)との体積比(A/B)が50%以下とし、配合された樹脂に含まれる塩素質量(C)と、樹脂全体質量(D)との質量比(C/D)が16%以上とする。

【解決手段】難燃耐外傷性組成物は、少なくとも直鎖状低密度ポリエチレン、塩素化ポリエチレン、水酸化マグネシウム及び三酸化アンチモンを配合してなる樹脂の組成物であり、塩素化ポリエチレンの体積(A)と、直鎖状低密度ポリエチレン及び塩素化ポリエチレンを足し合わせて得た体積(B)との体積比(A/B)が50%以下とし、配合された樹脂に含まれる塩素質量(C)と、樹脂全体質量(D)との質量比(C/D)が16%以上とする。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、難燃耐外傷性組成物及び難燃耐外傷性絶縁電線に係り、特に、接触損傷や延焼への耐性を高めた絶縁電線に好適に利用できる難燃耐外傷性絶縁電線及びこれに用いられる難燃性耐外傷性組成物に関するものである。

【背景技術】

【0002】

従来技術として、導体上に低摩擦係数材で絶縁被覆されている絶縁電線が開示されている(特許文献1を参照)。具体的には、低摩擦係数材として架橋ポリエチレン、高密度ポリエチレン、四弗化エチレン、照射架橋ビニル、ナイロン、ポリプロピレンなどが用いられる。

【先行技術文献】

【特許文献】

【0003】

【特許文献1】特開昭58−73911号公報

【発明の概要】

【発明が解決しようとする課題】

【0004】

しかしながら、低摩擦係数材のうち、架橋ポリエチレン、高密度ポリエチレン、ナイロン、ポリプロピレンなどを電線の絶縁被覆として用いた場合、これらの材料は可燃性であるため、絶縁被覆に破壊が生じた際、電線表面のトラッキングあるいはもらい火といったような外傷とは別の要因で絶縁被覆が着火することにより、周囲に漏電や延焼などの被害を与えるおそれがあった。

【0005】

また、低摩擦係数材のうち、四弗化エチレン、照射架橋ビニルなどを電線の絶縁被覆として用いた場合、これらの材料は高価な難燃性であり、且つ、その加工が困難であるという問題があった。これは、特殊な押出機又は照射架橋設備を使用して導体の被覆加工をする場合に顕著な問題となる。

【0006】

さらに、ポリエチレン又は架橋ポリエチレンを電線の絶縁被覆として用い、四弗化エチレン、照射架橋ビニルなどを絶縁被覆の外周上に耐外傷層として用いた場合、絶縁被覆と耐外傷層との接着性が低くなるため、耐外傷層の加工が困難であるという問題があった。

【0007】

したがって、本発明の目的は、難燃性及び耐外傷性(低摩擦性)を両立することができる難燃耐外傷性組成物及び難燃耐外傷性絶縁電線を提供することである。

【課題を解決するための手段】

【0008】

本発明の難燃耐外傷性組成物は、上記課題を解決することを目的として、直鎖状低密度ポリエチレン、塩素化ポリエチレン、水酸化マグネシウム、三酸化アンチモン及び臭素系難燃材のうち、少なくとも前記直鎖状低密度ポリエチレン、前記塩素化ポリエチレン、前記水酸化マグネシウム及び前記三酸化アンチモンを配合してなる樹脂の組成物であり、前記塩素化ポリエチレンの体積(A)と前記直鎖状低密度ポリエチレン及び前記塩素化ポリエチレンを足し合わせて得た体積(B)との体積比(A/B)が50%以下で、且つ、前記樹脂に含まれる塩素質量(C)と前記樹脂全体質量(D)との質量比(C/D)又は前記樹脂に臭素が含まれている場合には前記樹脂に含まれる塩素及び臭素の合計質量(E)と前記樹脂全体質量(F)との質量比(E/F)が16%以上であることを特徴とする。

【0009】

また、本発明の難燃耐外傷性絶縁電線は、上記課題を解決することを目的として、導体と、前記導体の外周上を被覆する絶縁層と、前記絶縁層の外周上を被覆する単層又は複層の耐外傷層とを備え、前記単層の耐外傷層又は前記複数の耐外傷層のうちの最外層は、請求項1に記載された難燃耐外傷性組成物を用いて形成されていることを特徴とする。

【発明の効果】

【0010】

本発明の難燃耐外傷性組成物及び難燃耐外傷性絶縁電線によれば、耐外傷性能及び難燃性(自己消化性)を両立するため、絶縁電線の障害物との接触による損傷を低減し、損傷等により絶縁破壊が生じた場合あるいは電線周囲からもらい火を受けた場合などにおいて延焼に至ることのないよう絶縁電線の敷設・使用が拡大するという効果を奏する。

【図面の簡単な説明】

【0011】

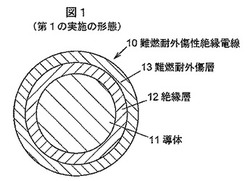

【図1】本発明の第1の実施の態様の難燃耐外傷性絶縁電線を示す断面図である。

【図2】本発明の第2の実施の態様の難燃耐外傷性絶縁電線を示す断面図である。

【図3】本発明の比較態様の難燃耐外傷性絶縁電線を示す断面図である。

【発明を実施するための形態】

【0012】

本発明の難燃耐外傷性組成物及び難燃耐外傷性絶縁電線をその実施の形態により説明する。

【0013】

[第1の実施の形態]

図1は、本発明の第1の実施の形態に係る難燃耐外傷性絶縁電線の断面図である。

【0014】

第1の実施の形態に係る難燃耐外傷性絶縁電線10は、導体11、絶縁層12及び難燃耐外傷層13を備える。

【0015】

導体11は、所定の径を有するワイヤ状に形成されている部材である。この導体11は、本実施形態に係る難燃耐外傷性絶縁電線10の径方向において中心に配置されている。導体11としては、例えば、銀、銅、アルミニウムなどの導電材料を選択することができるが、そのなかでも導電率の高い銀を選択することが好ましい。しかし、銀は希少価値が高いことから、一般的には、導電率が銀に次いで高く且つ安価な銅が用いられる。

【0016】

絶縁層12は、所定の厚さを有するパイプ状に形成されている部材である。この絶縁層12は、導体11の外周を覆うように配置されている。絶縁層12としては、架橋ポリエチレン、エチレンプロピレンゴム、ビニルなどの絶縁体を選択することができるが、そのなかでも架橋ポリエチレンを選択することが好ましい。

【0017】

難燃耐外傷層13は、所定の厚さを有するパイプ状に形成されている部材である。この難燃耐外傷層13は、絶縁層12の外周を覆うように配置されている。難燃耐外傷層13としては、本実施の形態の難燃耐外傷性組成物が用いられる。

【0018】

本実施の形態の難燃耐外傷性組成物としては、具体的には、直鎖状低密度ポリエチレン(低圧法低密度ポリエチレン:例えば、株式会社プライムポリマーのエボリュー2030など(以下、「LLDPE」という。)、塩素化ポリエチレン(例えば、昭和電工株式会社のエラスレン303B又は同社のエラスレン404Bなど(以下、「CLPE」という。))、水酸化マグネシウム、三酸化アンチモン及び臭素系難燃材(例えば、アルベマール日本株式会社のサイテックス8010など)のうち、少なくともLLDPE、CLPE、水酸化マグネシウム及び三酸化アンチモンを所定の比率で配合してなる樹脂組成物を用いる。

【0019】

ここで、CLPEの体積(A)と、LLDPE及びCLPEを足し合わせて得た体積(B)との体積比(A/B)を50%以下にすることが好ましい。

【0020】

更に、配合された樹脂に含まれる塩素質量(C)と、樹脂全体質量(D)との質量比(C/D)を16%以上にすることが好ましい。

【0021】

次に、難燃耐外傷性組成物及びこれを用いた第1の実施の形態に係る難燃耐外傷性絶縁電線10の作用を説明する。

【0022】

一般的に、ポリエチレン系材料を用いて難燃化を図るためには、水酸化マグネシウム又は赤リンなどの難燃剤を配合するが、この配合物は比較的脆く且つ潤滑性を有さないため絶縁配線の耐外傷性を低下させることが知られている。

【0023】

また、絶縁電線の焼損を防止する程度の難燃性を得るために必要な上記難燃剤の量をポリエチレン系材料に配合すると、絶縁電線の耐外傷性を著しく低下させることとなり、難燃性と耐外傷性の双方を満足させることが困難となることが知られている。

【0024】

しかし、本実施の形態にかかる難燃耐外傷性組成物は、少なくともLLDPE、CLPE、水酸化マグネシウム及び三酸化アンチモンを配合してなる樹脂の組成物であり、CLPEの体積(A)と、LLDPE及びCLPEを足し合わせて得た体積(B)との体積比(A/B)が50%以下であり、配合された樹脂に含まれる塩素質量(C)と、樹脂全体質量(D)との質量比(C/D)が16%以上である。

【0025】

これにより、先ず耐外傷性については、配合された樹脂においてLLDPEに柔軟なCLPEを均一に分散させることができ、CLPEが潤滑剤として作用するため、難燃耐外傷性絶縁電線10の障害物と難燃耐外傷層13との間の摩擦を和らげることができる。

【0026】

ここで、LLDPEは、例えば高密度ポリエチレンと比較して、短鎖分岐成分が多く含まれ、結晶性が低いため、結晶性の低いCLPEとの相溶性が良好である。また、LLDPEは、水酸化マグネシウム、三酸化アンチモンなどの無機物と配合した場合に、低温脆性などの機械特性低下が小さいため、CLPEと組み合わせる樹脂として用いることが好ましい。

【0027】

また、LLDPE及びCLPE自体の硬度が、例えば高密度ポリエチレンなど、一般的に耐外傷用として使用される材料と比べて小さいが、水酸化マグネシウム及び三酸化アンチモンなどの粉体を配合することにより、複合材としての耐外傷性を、高密度ポリエチレンを用いた場合に比べて向上させることができる。

【0028】

なお、CLPEが潤滑剤として作用するためには、CLPEの体積が、LLDPEの体積を上回らず、ポリマーブレンドにおける海島構造の海がLLDPE及び島がCLPEとなるように配合することが必要である。

【0029】

一方で、難燃性については、まず、CLPEと三酸化アンチモンが着火時に反応して不燃性のハロゲン化アンチモンを発生するため、素早い自己消火性(難燃性)をもたらすことができる。

【0030】

また、水酸化マグネシウムは、脱水による吸熱によって上記自己消火性(難燃性)を助けると共に、CLPEがもたらすハロゲンと反応して殻を形成するため、難燃耐外傷性組成物の滴下を防ぐことができる。

【0031】

以上より、本実施の形態の難燃耐外傷性組成物は、難燃性及び耐外傷性を両立することができる。

【0032】

また、本実施の形態にかかる難燃耐外傷性組成物に臭素系難燃材が更に配合されている場合、配合された樹脂に含まれる塩素及び臭素の合計質量(E)と、樹脂全体質量(F)との質量比(E/F)が16%以上になるように設定されている。

【0033】

これにより、先ず難燃性については、CLPE並びに臭素系難燃材及び三酸化アンチモンが着火時に反応して不燃性のハロゲン化アンチモンを発生するため、素早い自己消火性(難燃性)をもたらすことができる。

【0034】

また、水酸化マグネシウムは、脱水による吸熱によって上記自己消火性(難燃性)を助けるとともに、CLPE及び臭素系難燃材がもたらすハロゲンと反応して殻を形成するため、難燃耐外傷性組成物の滴下を防ぐことができる。

【0035】

以上より、難燃耐外傷性組成物は、難燃性及び耐外傷性を両立することができる。

【0036】

すなわち、第1の実施の形態に係る難燃耐外傷性絶縁電線10においては、導体11、絶縁層12及び本実施の形態にかかる上記難燃耐外傷性組成物からなる難燃耐外傷層13を備えるため、難燃耐外傷層13が難燃性及び耐外傷性を両立させることができるので、難燃耐外傷性絶縁電線10の延焼などにより周囲への被害を防ぐことができる。その結果、難燃耐外傷性絶縁電線10の障害物との摩擦を和らげることができるという効果を奏する。

【0037】

[第2の実施の形態]

図2は、本発明の第2の実施の形態に係る難燃耐外傷性絶縁電線の断面図である。

【0038】

なお、第2の実施の形態は、前述の第1の実施の形態と比較した場合に、非難燃耐外傷層24のみが相違するものである。従って、その相違点を中心に説明し、第1の実施の形態と同一構成については、説明を省略する。

【0039】

第2の実施の形態に係る難燃耐外傷性絶縁電線20は、導体11、絶縁層12、難燃耐外傷層13及び非難燃耐外傷層24を備える。

【0040】

非難燃耐外傷層24は、所定の厚さを有するパイプ状に形成されている部材である。この非難燃耐外傷層24は、絶縁層12の外周を覆うように配置されている。非難燃耐外傷層24としては、例えば、高密度ポリエチレンが用いられる。

【0041】

難燃耐外傷層13は、所定の厚さを有するパイプ状に形成されている部材である。この難燃耐外傷層13は、非難燃耐外傷層24の外周を覆うように配置されている。難燃耐外傷層13としては、上述のとおり、本実施の形態の難燃耐外傷性組成物が用いられる。

【0042】

次に、第2の実施の形態に係る難燃耐外傷性絶縁電線の作用を説明する。

【0043】

第2の実施の形態に係る難燃耐外傷性絶縁電線20においては、導体11、絶縁層12、非難燃耐外傷層24及び最外層に配置された本実施の形態の難燃耐外傷性組成物からなる難燃耐外傷層13を備える。

【0044】

すなわち、上記の実施の形態によって、最外層に配置された難燃耐外傷層13が難燃性及び耐外傷性を両立させることができるので、難燃耐外傷性絶縁電線20の延焼などにより周囲への被害を防ぐことができる。その結果、難燃耐外傷性絶縁電線20の障害物との摩擦を和らげることができるという効果を奏する。

【0045】

なお、本発明は、上述した実施形態などに限定されるものではなく、必要に応じて種々の変更が可能である。例えば、上述した材料のほか、種々の酸化防止剤、金属石けん並びに無機酸塩類等の塩素系樹脂に対する加工安定剤、加工性向上のための各種滑剤、難燃性補助のためのリン酸系などの難燃剤及び各種着色剤が樹脂組成物に配合されていてもよい。特に、絶縁電線の最外層として用いる場合には、耐候性向上の観点からカーボンブラックを配合することが好適である。

【実施例】

【0046】

以下、本発明の難燃耐外傷性組成物に係る各実施例について表1を用いて説明する。

【0047】

【表1】

比較例1〜7及び実施例1〜7の14例を表1に示す。

【0048】

各比較例についてのモデル試料は、表1に示される配合を、小型バンバリミキサを用いて混合し、ペレット化した上で1mmΦ×7本の導体上に3mm厚に押し出し被覆して作製される。また、各例についてのシート試料は、上述でペレット化した試料をプレス成型機にてシート状に成型して作製される。作製されたモデル試料及びシート試料を用いて表1に示す評価項目について測定を行った。

【0049】

(比較例1)

比較例1の試料は、表1に示すように、主として100重量部の高密度ポリエチレンのみを用いて、0.2重量部の酸化防止剤と0.5重量部のカーボンブラックが配合されている。

【0050】

測定の結果、脆化温度が−70℃未満と低く、良好である。また、硬度が54と高く、耐外傷性の指標として用いた摩耗量も0.45mm/1000回転と少なく良好である。その一方で、酸素指数は17と小さく、UL94 V0級難燃試験を行った結果、滴下しながらモデル試料の全長に亘って燃え続けた。なお、難燃性の目安となる酸素指数は、V0級難燃性試験の結果より27程度が望ましい。

【0051】

(比較例2)

比較例2の試料は、表1に示すように、100重量部の高密度ポリエチレンをベースに30重量部の水酸化マグネシウム、4重量部の三酸化アンチモン、5重量部の無機酸塩、0.2重量部の酸化防止剤、0.5重量部のステアリン酸バリウム及び0.5重量部のカーボンブラックが配合されている。

【0052】

測定の結果、硬度が53と高く、耐外傷性の指標として用いた摩耗量は0.72mm/1000回転と少なく、良好である。その一方で、脆化温度が−5℃と高いため、本試料における組成物を用いた絶縁電線を例えば−15℃程度の低温環境下で敷設又は使用する場合には適当ではない。また、酸素指数は19と依然小さく、UL94 V0級難燃試験を行った結果、試料は滴下しながら燃え続けた。

【0053】

(比較例3)

比較例3の試料は、表1に示すように、70重量部の高密度ポリエチレンをベースに30重量部の塩素化ポリエチレンAタイプ(塩素化ポリエチレンAタイプは塩素含有量40wt%の塩素化ポリエチレン(CLPE)である。)、30重量部の水酸化マグネシウム、4重量部の三酸化アンチモン、5重量部の無機酸塩、0.2重量部の酸化防止剤、0.5重量部のステアリン酸バリウム及び0.5重量部のカーボンブラックが配合されている。

【0054】

上記配合により、CLPEの体積(A)と、高密度ポリエチレン及びCLPEを足し合わせて得た体積(B)との体積比(A/B)が26%となり、配合された樹脂に含まれる塩素質量(C)と、樹脂全体質量(D)との質量比(C/D)が12%となる。

【0055】

測定の結果、硬度が52と高く、耐外傷性の指標として用いた摩耗量は0.78mm/1000回転と少なく、良好である。その一方で、脆化温度が5℃と高いため、本試料における組成物を用いた絶縁電線を例えば−15℃程度の低温環境下で敷設又は使用する場合には適当ではない。また、酸素指数は25であり、UL94 V0級難燃試験を行った結果、試料は滴下しながら燃え続けた。

【0056】

比較例3について上記評価結果を得た理由として、高密度ポリエチレンは、短鎖分岐成分が少なく、無機充填剤の混合性が低く、結晶性が高いため、結晶性の低いCLPEとの相溶性が低いためと考えられる。

【0057】

(比較例4)

比較例4の試料は、表1に示すように、100重量部の低圧法低密度ポリエチレン(LLDPE)をベースに30重量部の水酸化マグネシウム、4重量部の三酸化アンチモン、5重量部の無機酸塩、0.2重量部の酸化防止剤、0.5重量部のステアリン酸バリウム及び0.5重量部のカーボンブラックが配合されている。

【0058】

測定の結果、脆化温度が−70℃未満と低く、良好である。また、硬度が48であり、耐外傷性の指標として用いた摩耗量は0.79mm/1000回転と少なく、良好である。その一方で、酸素指数は19と小さく、UL94 V0級難燃試験を行った結果、試料は滴下しながら燃え続けた。

【0059】

(比較例5)

比較例5の試料は、表1に示すように、70重量部のLLDPEをベースに30重量部のCLPE、30重量部の水酸化マグネシウム、4重量部の三酸化アンチモン、5重量部の無機酸塩、0.2重量部の酸化防止剤、0.5重量部のステアリン酸バリウム及び0.5重量部のカーボンブラックが配合されている。

【0060】

上記配合により、CLPEの体積(A)と、LLDPE及びCLPEを足し合わせて得た体積(B)との体積比(A/B)が25%となり、配合された樹脂に含まれる塩素質量(C)と、樹脂全体質量(D)との質量比(C/D)が12%となる。

【0061】

測定の結果、脆化温度が−55℃と低く、良好である。また、硬度が45であり、耐外傷性の指標として用いた摩耗量は0.83mm/1000回転と少ない。LLDPE及びCLPEの混合物をベースに使用した比較例5は、摩耗量が高密度ポリエチレンのみを用いた比較例1には劣るものの、高密度ポリエチレンを用いた比較例2及び比較例3と比較した場合に、硬度が小さいにもかかわらず、ほぼ同程度の摩擦量となり良好である。

【0062】

ここで、脆化温度が低い理由としては、LLDPEは短鎖分岐成分が多く、無機充填剤の混合性が良く、また結晶化度が小さいため、CLPEとの相溶性が良いためと思われる。

【0063】

また、硬度が余り大きくないにもかかわらず摩耗量が少なめである理由としては、均一に分散したCLPEが潤滑剤として作用しているためと考えられる。

【0064】

その一方で、酸素指数は25であり、UL94 V0級難燃試験を行った結果、試料は滴下しながら燃え続けた。

【0065】

(比較例6)

比較例6の試料は、表1に示すように、100重量部のLLDPEをベースに、100重量部の水酸化マグネシウム、0.2重量部の酸化防止剤、0.5重量部のステアリン酸バリウム及び0.5重量部のカーボンブラックが配合されている。

【0066】

測定の結果、硬度が49であり、耐外傷性の指標として用いた摩耗量は1.8mm/1000回転と多く、水酸化マグネシウムの添加が耐外傷性に対して不利に働くことを示している。また、脆化温度が−15℃とやや高めである。一方で、酸素指数は、CLPEを用いずに水酸化マグネシウムで27まで向上している。UL94 V0級難燃試験を行った結果、比較例6の試料は自己消火性が認められるものの滴下性がある。滴下性が認められる結果としては、水酸化マグネシウムのみでは殻を作る作用が弱いためと考えられるため、酸素指数のみではなくCLPEと水酸化マグネシウムを含む組成が好ましいことが示される。

【0067】

(比較例7)

比較例7の試料は、表1に示すように、40重量部のLLDPEと60重量部のCLPEをベースに、30重量部の水酸化マグネシウム、4重量部の三酸化アンチモン、5重量部の無機酸塩、0.2重量部の酸化防止剤、0.5重量部のステアリン酸バリウム及び0.5重量部のカーボンブラックが配合されている。

【0068】

上記配合により、CLPEの体積(A)と、LLDPE及びCLPEを足し合わせて得た体積(B)との体積比(A/B)が53%となり、配合された樹脂に含まれる塩素質量(C)と、樹脂全体質量(D)との質量比(C/D)が24%となる。

【0069】

測定の結果、硬度が38であり、耐外傷性の指標として用いた摩耗量は1.05mm/1000回転とやや多い。脆化温度が−30℃とやや低い。酸素指数は、30まで向上し、UL94 V0級難燃試験を行った結果、比較例7の試料は自己消火性が認められ且つ殻を作る作用が強くなったため、滴下性がない。

【0070】

(実施例1)

実施例1の試料は、表1に示すように、60重量部のLLDPEと40重量部のCLPEをベースに、30重量部の水酸化マグネシウム、4重量部の三酸化アンチモン、5重量部の無機酸塩、0.2重量部の酸化防止剤、0.5重量部のステアリン酸バリウム及び0.5重量部のカーボンブラックが配合されている。

【0071】

上記配合により、CLPEの体積(A)と、LLDPE及びCLPEを足し合わせて得た体積(B)との体積比(A/B)が34%となり、配合された樹脂に含まれる塩素質量(C)と、樹脂全体質量(D)との質量比(C/D)が16%となる。

【0072】

測定の結果、硬度が44であり、耐外傷性の指標として用いた摩耗量は0.89mm/1000回転と少ない。脆化温度が−45℃と低く良好である。酸素指数は、27であり、UL94 V0級難燃試験を行った結果、実施例1の試料は短時間での自己消火性が認められ且つ殻を作る作用が強くなったため滴下性がない。

【0073】

(実施例2)

実施例2の試料は、表1に示すように、50重量部のLLDPEと50重量部のCLPEをベースに、30重量部の水酸化マグネシウム、4重量部の三酸化アンチモン、5重量部の無機酸塩、0.2重量部の酸化防止剤、0.5重量部のステアリン酸バリウム及び0.5重量部のカーボンブラックが配合されている。

【0074】

上記配合により、CLPEの体積(A)と、LLDPE及びCLPEを足し合わせて得た体積(B)との体積比(A/B)が43%となり、配合された樹脂に含まれる塩素質量(C)と、樹脂全体質量(D)との質量比(C/D)が20%となる。

【0075】

測定の結果、硬度が42であり、耐外傷性の指標として用いた摩耗量は0.82mm/1000回転と少ない。脆化温度が−45℃と低く良好である。酸素指数は、28であり、UL94 V0級難燃試験を行った結果、実施例2の試料は短時間での自己消火性が認められ且つ殻を作る作用が強くなったため滴下性がない。

【0076】

(実施例3)

実施例3の試料は、表1に示すように、45重量部のLLDPEと55重量部のCLPEをベースに、30重量部の水酸化マグネシウム、4重量部の三酸化アンチモン、5重量部の無機酸塩、0.2重量部の酸化防止剤、0.5重量部のステアリン酸バリウム及び0.5重量部のカーボンブラックが配合されている。

【0077】

上記配合により、CLPEの体積(A)と、LLDPE及びCLPEを足し合わせて得た体積(B)との体積比(A/B)が48%となり、配合された樹脂に含まれる塩素質量(C)と、樹脂全体質量(D)との質量比(C/D)が22%となる。

【0078】

測定の結果、硬度が40であり、耐外傷性の指標として用いた摩耗量は0.92mm/1000回転と少ない。脆化温度が−40℃と低く、良好である。酸素指数は、29であり、UL94 V0級難燃試験を行った結果、実施例3の試料は短時間での自己消火性が認められ且つ殻を作る作用が強くなったため滴下性がない。

【0079】

(実施例4)

実施例4の試料は、表1に示すように、50重量部のLLDPEと50重量部の塩素化ポリエチレンBタイプ(塩素化ポリエチレンBタイプは塩素含有量32wt%の塩素化ポリエチレンである。)をベースに、30重量部の水酸化マグネシウム、4重量部の三酸化アンチモン、5重量部の無機酸塩、0.2重量部の酸化防止剤、0.5重量部のステアリン酸バリウム及び0.5重量部のカーボンブラックが配合されている。

【0080】

上記配合により、塩素化ポリエチレンBタイプの体積(A)と、LLDPEと塩素化ポリエチレンBタイプを足し合わせて得た体積(B)との体積比(A/B)が45%となり、配合された樹脂に含まれる塩素質量(C)と、樹脂全体質量(D)との質量比(C/D)が16%となる。

【0081】

測定の結果、硬度が45であり、耐外傷性の指標として用いた摩耗量は0.85mm/1000回転と少ない。脆化温度が−50℃と低く良好である。酸素指数は、27であり、UL94 V0級難燃試験を行った結果、実施例4の試料は短時間での自己消火性が認められ且つ殻を作る作用が強くなったため滴下性がない。

【0082】

(実施例5)

実施例5の試料は、表1に示すように、60重量部のLLDPEと40重量部のCLPEをベースに、50重量部の水酸化マグネシウム、4重量部の三酸化アンチモン、5重量部の無機酸塩、0.2重量部の酸化防止剤、0.5重量部のステアリン酸バリウム及び0.5重量部のカーボンブラックが配合されている。

【0083】

上記配合により、CLPEの体積(A)と、LLDPE及びCLPEを足し合わせて得た体積(B)との体積比(A/B)が34%となり、配合された樹脂に含まれる塩素質量(C)と、樹脂全体質量(D)との質量比(C/D)が16%となる。

【0084】

測定の結果、硬度が46であり、耐外傷性の指標として用いた摩耗量は0.96mm/1000回転と少ない。実施例1と実施例5との比較で、水酸化マグネシウム量を30部から50部に増やした際に、上述のとおり、水酸化マグネシウムの添加が耐外傷性に対して不利に働くことが考えられるが、CLPEの潤滑効果が作用しているため、摩耗量の増加は著しいものでなくものと考えられる。また、脆化温度が−30℃とやや低いが良好である。酸素指数は、28であり、UL94 V0級難燃試験を行った結果、実施例5の試料は短時間での自己消火性が認められ且つ殻を作る作用が強くなったため滴下性がない。

【0085】

(実施例6)

実施例6の試料は、表1に示すように、70重量部のLLDPEと30重量部のCLPEをベースに、30重量部の水酸化マグネシウム、4重量部の三酸化アンチモン、5重量部の無機酸塩、6重量部の臭素系難燃剤、0.2重量部の酸化防止剤、0.5重量部のステアリン酸バリウム及び0.5重量部のカーボンブラックが配合されている。

【0086】

上記配合により、CLPEの体積(A)と、LLDPE及びCLPEを足し合わせて得た体積(B)との体積比(A/B)が25%となり、配合された樹脂に含まれるハロゲン量(塩素質量と臭素質量)(C)と、樹脂全体質量(D)との質量比(C/D)が16%となる。

【0087】

測定の結果、硬度が45であり、耐外傷性の指標として用いた摩耗量は0.90mm/1000回転と少ない。脆化温度が−45℃と低く良好である。酸素指数は、27であり、UL94 V0級難燃試験を行った結果、実施例6の試料は短時間での自己消火性が認められ且つ殻を作る作用が強くなったため滴下性がない。

【0088】

(実施例7)

実施例7の試料は、表1に示すように、70重量部のLLDPEと30重量部のCLPEをベースに、30重量部の水酸化マグネシウム、4重量部の三酸化アンチモン、5重量部の無機酸塩、15重量部の臭素系難燃剤、0.2重量部の酸化防止剤、0.5重量部のステアリン酸バリウム及び0.5重量部のカーボンブラックが配合されている

上記配合により、CLPEの体積(A)と、LLDPE及びCLPEを足し合わせて得た体積(B)との体積比(A/B)が25%となり、配合された樹脂に含まれるハロゲン量(塩素質量と臭素質量)(C)と、樹脂全体質量(D)との質量比(C/D)が21%となる。

【0089】

測定の結果、硬度が44であり、耐外傷性の指標として用いた摩耗量は0.97mm/1000回転と少ない。脆化温度が−35℃と低く良好である。酸素指数は、29であり、UL94 V0級難燃試験を行った結果、実施例7の試料は短時間での自己消火性が認められ且つ殻を作る作用が強くなったため滴下性がない。

【0090】

(実施例と比較例との対比)

次に、これらの実施例と比較例とを対比すると、例えば、実施例1〜7より、LLDPE及びCLPEの混合物をベースにした場合に、脆化温度が−30℃から−55℃と充分に低い。また、摩耗量については、高密度ポリエチレン単独の比較例1には劣るものの、高密度ポリエチレンを用いた比較例2又は比較例3と比べた場合に、硬度は小さいにもかかわらず、ほぼ同程度の摩擦量を得ることができた。これらは、比較例6における摩擦量の約半分の値である。

【0091】

また、比較例5及び実施例1〜4より、酸素指数を目安である27以上にするためには、樹脂全体中の塩素質量比を16%以上にすることが好ましい。

【0092】

また、実施例1と実施例4より、塩素含有量の異なる2種類の塩素化ポリエチレンAタイプ(塩素含有量40wt%)と塩素化ポリエチレンBタイプ(塩素含有量32wt%)を用いて試料を作製したが、上記測定結果からわかるように、いずれの塩素化ポリエチレンを用いてもよい。

【0093】

また、実施例1、実施例4、実施例6及び実施例7より、臭素系の難燃剤を用いる場合には、難燃剤を樹脂分と見なすことができ、樹脂全体中のハロゲン量(塩素量及び臭素量)が、樹脂全体中の塩素量と同量であれば、塩素のみの場合と同程度の難燃性能を得ることができる。

【0094】

また、比較例5、実施例6及び実施例7より、臭素系の難燃剤量を増やしてゆく場合には耐外傷性が若干低下する傾向が見られるが、LLDPE及びCLPEの合計量に対して臭素系の難燃剤量が15wt%程度であれば大きな耐外傷性の低下はない。

【0095】

更に、これらの実施例及び比較例を対比すると、LLDPE及びCLPEの比率に関する留意事項として、ポリマーブレンドにおける海島構造を考慮する必要がある。例えば、比較例5、比較例7、実施例1、実施例2及び実施例3を対比すると、LLDPEの体積をCLPEの体積が上回った比較例7では、急激に摩耗量が増加していることがわかる。

【0096】

これは、CLPEの体積比が50%を上回った結果、比較例5、実施例1、実施例2及び実施例3では島に相当したCLPEが、比較例7では海部分に変化したため、潤滑効果が十全に作用しなくなったためと考えられる。

【0097】

(実施例6に基づく第1の実施の形態)

次に、実施例6の試料を第1の実施の形態に係る難燃耐外傷性絶縁電線10の難燃耐外傷層13に用いた場合について、図1を用いて説明する。

【0098】

難燃耐外傷層13の加工は、ポリエチレン用の押出機を用いて実施することが好ましい。これにより、難燃耐外傷層13の厚さを1.6mmに成型できる。また、実施例6の試料は、絶縁層12の架橋ポリエチレンとの接着も可能である。

【0099】

第1の実施の形態に係る難燃耐外傷性絶縁電線10を用いて、上述した試料試験と同様にJISC3005の摩耗性試験を実施した。その結果、摩耗処理を1000回ほど行っても絶縁層12の露出はなかった。

【0100】

また、UL94の難燃性試験を実施した結果、難燃耐外傷性絶縁電線10は2秒以内に自己消火し、滴下も生じなかった。

【0101】

(実施例6に基づく第2の実施の形態)

次に、実施例6の試料を第2の実施の形態に係る難燃耐外傷性絶縁電線20の難燃耐外傷層13に用いた場合について、図2を用いて説明する。

【0102】

難燃耐外傷層13の加工は、ポリエチレン用の押出機を用いて実施することが好ましい。これにより、難燃耐外傷層13の厚さを1.6mmに成型できる。また、実施例6の試料は、非難燃耐外傷層24の高密度ポリエチレンとの接着も可能である。

【0103】

第2の実施の形態に係る難燃耐外傷性絶縁電線20を用いて、上述した試料試験と同様にJISC3005の摩耗性試験を実施した。その結果、摩耗処理を1000回ほど行っても非難燃耐外傷層24の露出はなかった。

【0104】

また、UL94の難燃性試験を実施した結果、難燃耐外傷性絶縁電線20は2秒以内に自己消火し、滴下も生じなかった。

【0105】

(実施例6に基づく比較態様)

次に、実施例6の試料を比較態様として難燃耐外傷性絶縁電線30に用いた場合について、図3を用いて説明する。

【0106】

比較形態に係る難燃耐外傷性絶縁電線30は、図3に示すように、導体11、絶縁層12、難燃耐外傷層13及び非難燃耐外傷層34を備える。

【0107】

導体11は、図3に示すように、所定の径を有するワイヤ状に形成されている部材である。この導体11は、難燃耐外傷性絶縁電線30の径方向において中心に配置されている。導体11としては、例えば、銀、銅、アルミニウムなどの導電材料を選択することができるが、そのなかでも導電率の高い銀を選択することが好ましい。しかし、銀は希少価値が高いことから、一般的には、導電率が銀に次いで高く、かつ安価な銅が用いられる。

【0108】

絶縁層12は、所定の厚さを有するパイプ状に形成されている部材である。この絶縁層12は、導体11の外周を覆うように配置されている。絶縁層12としては、架橋ポリエチレン、エチレンプロピレンゴム、ビニルなどの絶縁体を選択することができるが、そのなかでも架橋ポリエチレンを選択することが好ましい。

【0109】

難燃耐外傷層13は、厚さ1.6mmを有するパイプ状に形成されている部材である。この難燃耐外傷層13は、絶縁層12の外周を覆うように配置されている。難燃耐外傷層13としては、実施例6の難燃耐外傷性組成物が用いられる。

【0110】

非難燃耐外傷層34は、所定の厚さを有するパイプ状に形成されている部材である。この非難燃耐外傷層34は、難燃耐外傷層13の外周を覆うように配置されている。非難燃耐外傷層34としては、例えば、高密度ポリエチレンを用いる。

【0111】

難燃耐外傷層13の加工は、ポリエチレン用の押出機を用いて実施することが好ましい。これにより、難燃耐外傷層13の厚さを1.6mmに成型できる。また、実施例6の試料は、絶縁層12の架橋ポリエチレン及び非難燃耐外傷層34の高密度ポリエチレンとの接着も可能である。

【0112】

比較形態に係る難燃耐外傷性絶縁電線30を用いて、上述した試料試験と同様にJISC3005の摩耗性試験を実施した。その結果、摩耗処理を1000回ほど行っても絶縁層12の露出はなかった。

【0113】

一方、UL94の難燃性試験を実施した結果、最外層に非難燃耐外傷層34を配置した難燃耐外傷性絶縁電線30は全長にわたって燃え続け、表面層の一部が滴下する現象が認められた。これにより、複数の耐外傷層を設ける場合に、最外層については、本発明の耐外傷性組成物を用いることが好ましいことがわかる。

【0114】

すなわち、本実施例によって、耐外傷性能、難燃性、非滴下性及び加工容易性を兼ね備えた難燃性耐外傷性組成物及びそれを用いた難燃耐外傷性絶縁電線を得ることが可能となるため、絶縁電線の障害物との接触による損傷を低減し、損傷等により絶縁破壊が生じた場合あるいは電線周囲からもらい火を受けた場合などにおいて延焼に至ることのないよう難燃耐外傷性絶縁電線の敷設・使用が拡大するという作用を生じる。

【0115】

なお、本発明は、上述した実施例などに限定されるものではなく、必要に応じて種々の変更が可能である。

【符号の説明】

【0116】

10・・・難燃耐外傷性絶縁電線、11・・・導体、12・・・絶縁層、13・・・難燃耐外傷層、20・・・難燃耐外傷性絶縁電線、24・・・非難燃耐外傷層、30・・・難燃耐外傷性絶縁電線、34・・・非難燃耐外傷層

【技術分野】

【0001】

本発明は、難燃耐外傷性組成物及び難燃耐外傷性絶縁電線に係り、特に、接触損傷や延焼への耐性を高めた絶縁電線に好適に利用できる難燃耐外傷性絶縁電線及びこれに用いられる難燃性耐外傷性組成物に関するものである。

【背景技術】

【0002】

従来技術として、導体上に低摩擦係数材で絶縁被覆されている絶縁電線が開示されている(特許文献1を参照)。具体的には、低摩擦係数材として架橋ポリエチレン、高密度ポリエチレン、四弗化エチレン、照射架橋ビニル、ナイロン、ポリプロピレンなどが用いられる。

【先行技術文献】

【特許文献】

【0003】

【特許文献1】特開昭58−73911号公報

【発明の概要】

【発明が解決しようとする課題】

【0004】

しかしながら、低摩擦係数材のうち、架橋ポリエチレン、高密度ポリエチレン、ナイロン、ポリプロピレンなどを電線の絶縁被覆として用いた場合、これらの材料は可燃性であるため、絶縁被覆に破壊が生じた際、電線表面のトラッキングあるいはもらい火といったような外傷とは別の要因で絶縁被覆が着火することにより、周囲に漏電や延焼などの被害を与えるおそれがあった。

【0005】

また、低摩擦係数材のうち、四弗化エチレン、照射架橋ビニルなどを電線の絶縁被覆として用いた場合、これらの材料は高価な難燃性であり、且つ、その加工が困難であるという問題があった。これは、特殊な押出機又は照射架橋設備を使用して導体の被覆加工をする場合に顕著な問題となる。

【0006】

さらに、ポリエチレン又は架橋ポリエチレンを電線の絶縁被覆として用い、四弗化エチレン、照射架橋ビニルなどを絶縁被覆の外周上に耐外傷層として用いた場合、絶縁被覆と耐外傷層との接着性が低くなるため、耐外傷層の加工が困難であるという問題があった。

【0007】

したがって、本発明の目的は、難燃性及び耐外傷性(低摩擦性)を両立することができる難燃耐外傷性組成物及び難燃耐外傷性絶縁電線を提供することである。

【課題を解決するための手段】

【0008】

本発明の難燃耐外傷性組成物は、上記課題を解決することを目的として、直鎖状低密度ポリエチレン、塩素化ポリエチレン、水酸化マグネシウム、三酸化アンチモン及び臭素系難燃材のうち、少なくとも前記直鎖状低密度ポリエチレン、前記塩素化ポリエチレン、前記水酸化マグネシウム及び前記三酸化アンチモンを配合してなる樹脂の組成物であり、前記塩素化ポリエチレンの体積(A)と前記直鎖状低密度ポリエチレン及び前記塩素化ポリエチレンを足し合わせて得た体積(B)との体積比(A/B)が50%以下で、且つ、前記樹脂に含まれる塩素質量(C)と前記樹脂全体質量(D)との質量比(C/D)又は前記樹脂に臭素が含まれている場合には前記樹脂に含まれる塩素及び臭素の合計質量(E)と前記樹脂全体質量(F)との質量比(E/F)が16%以上であることを特徴とする。

【0009】

また、本発明の難燃耐外傷性絶縁電線は、上記課題を解決することを目的として、導体と、前記導体の外周上を被覆する絶縁層と、前記絶縁層の外周上を被覆する単層又は複層の耐外傷層とを備え、前記単層の耐外傷層又は前記複数の耐外傷層のうちの最外層は、請求項1に記載された難燃耐外傷性組成物を用いて形成されていることを特徴とする。

【発明の効果】

【0010】

本発明の難燃耐外傷性組成物及び難燃耐外傷性絶縁電線によれば、耐外傷性能及び難燃性(自己消化性)を両立するため、絶縁電線の障害物との接触による損傷を低減し、損傷等により絶縁破壊が生じた場合あるいは電線周囲からもらい火を受けた場合などにおいて延焼に至ることのないよう絶縁電線の敷設・使用が拡大するという効果を奏する。

【図面の簡単な説明】

【0011】

【図1】本発明の第1の実施の態様の難燃耐外傷性絶縁電線を示す断面図である。

【図2】本発明の第2の実施の態様の難燃耐外傷性絶縁電線を示す断面図である。

【図3】本発明の比較態様の難燃耐外傷性絶縁電線を示す断面図である。

【発明を実施するための形態】

【0012】

本発明の難燃耐外傷性組成物及び難燃耐外傷性絶縁電線をその実施の形態により説明する。

【0013】

[第1の実施の形態]

図1は、本発明の第1の実施の形態に係る難燃耐外傷性絶縁電線の断面図である。

【0014】

第1の実施の形態に係る難燃耐外傷性絶縁電線10は、導体11、絶縁層12及び難燃耐外傷層13を備える。

【0015】

導体11は、所定の径を有するワイヤ状に形成されている部材である。この導体11は、本実施形態に係る難燃耐外傷性絶縁電線10の径方向において中心に配置されている。導体11としては、例えば、銀、銅、アルミニウムなどの導電材料を選択することができるが、そのなかでも導電率の高い銀を選択することが好ましい。しかし、銀は希少価値が高いことから、一般的には、導電率が銀に次いで高く且つ安価な銅が用いられる。

【0016】

絶縁層12は、所定の厚さを有するパイプ状に形成されている部材である。この絶縁層12は、導体11の外周を覆うように配置されている。絶縁層12としては、架橋ポリエチレン、エチレンプロピレンゴム、ビニルなどの絶縁体を選択することができるが、そのなかでも架橋ポリエチレンを選択することが好ましい。

【0017】

難燃耐外傷層13は、所定の厚さを有するパイプ状に形成されている部材である。この難燃耐外傷層13は、絶縁層12の外周を覆うように配置されている。難燃耐外傷層13としては、本実施の形態の難燃耐外傷性組成物が用いられる。

【0018】

本実施の形態の難燃耐外傷性組成物としては、具体的には、直鎖状低密度ポリエチレン(低圧法低密度ポリエチレン:例えば、株式会社プライムポリマーのエボリュー2030など(以下、「LLDPE」という。)、塩素化ポリエチレン(例えば、昭和電工株式会社のエラスレン303B又は同社のエラスレン404Bなど(以下、「CLPE」という。))、水酸化マグネシウム、三酸化アンチモン及び臭素系難燃材(例えば、アルベマール日本株式会社のサイテックス8010など)のうち、少なくともLLDPE、CLPE、水酸化マグネシウム及び三酸化アンチモンを所定の比率で配合してなる樹脂組成物を用いる。

【0019】

ここで、CLPEの体積(A)と、LLDPE及びCLPEを足し合わせて得た体積(B)との体積比(A/B)を50%以下にすることが好ましい。

【0020】

更に、配合された樹脂に含まれる塩素質量(C)と、樹脂全体質量(D)との質量比(C/D)を16%以上にすることが好ましい。

【0021】

次に、難燃耐外傷性組成物及びこれを用いた第1の実施の形態に係る難燃耐外傷性絶縁電線10の作用を説明する。

【0022】

一般的に、ポリエチレン系材料を用いて難燃化を図るためには、水酸化マグネシウム又は赤リンなどの難燃剤を配合するが、この配合物は比較的脆く且つ潤滑性を有さないため絶縁配線の耐外傷性を低下させることが知られている。

【0023】

また、絶縁電線の焼損を防止する程度の難燃性を得るために必要な上記難燃剤の量をポリエチレン系材料に配合すると、絶縁電線の耐外傷性を著しく低下させることとなり、難燃性と耐外傷性の双方を満足させることが困難となることが知られている。

【0024】

しかし、本実施の形態にかかる難燃耐外傷性組成物は、少なくともLLDPE、CLPE、水酸化マグネシウム及び三酸化アンチモンを配合してなる樹脂の組成物であり、CLPEの体積(A)と、LLDPE及びCLPEを足し合わせて得た体積(B)との体積比(A/B)が50%以下であり、配合された樹脂に含まれる塩素質量(C)と、樹脂全体質量(D)との質量比(C/D)が16%以上である。

【0025】

これにより、先ず耐外傷性については、配合された樹脂においてLLDPEに柔軟なCLPEを均一に分散させることができ、CLPEが潤滑剤として作用するため、難燃耐外傷性絶縁電線10の障害物と難燃耐外傷層13との間の摩擦を和らげることができる。

【0026】

ここで、LLDPEは、例えば高密度ポリエチレンと比較して、短鎖分岐成分が多く含まれ、結晶性が低いため、結晶性の低いCLPEとの相溶性が良好である。また、LLDPEは、水酸化マグネシウム、三酸化アンチモンなどの無機物と配合した場合に、低温脆性などの機械特性低下が小さいため、CLPEと組み合わせる樹脂として用いることが好ましい。

【0027】

また、LLDPE及びCLPE自体の硬度が、例えば高密度ポリエチレンなど、一般的に耐外傷用として使用される材料と比べて小さいが、水酸化マグネシウム及び三酸化アンチモンなどの粉体を配合することにより、複合材としての耐外傷性を、高密度ポリエチレンを用いた場合に比べて向上させることができる。

【0028】

なお、CLPEが潤滑剤として作用するためには、CLPEの体積が、LLDPEの体積を上回らず、ポリマーブレンドにおける海島構造の海がLLDPE及び島がCLPEとなるように配合することが必要である。

【0029】

一方で、難燃性については、まず、CLPEと三酸化アンチモンが着火時に反応して不燃性のハロゲン化アンチモンを発生するため、素早い自己消火性(難燃性)をもたらすことができる。

【0030】

また、水酸化マグネシウムは、脱水による吸熱によって上記自己消火性(難燃性)を助けると共に、CLPEがもたらすハロゲンと反応して殻を形成するため、難燃耐外傷性組成物の滴下を防ぐことができる。

【0031】

以上より、本実施の形態の難燃耐外傷性組成物は、難燃性及び耐外傷性を両立することができる。

【0032】

また、本実施の形態にかかる難燃耐外傷性組成物に臭素系難燃材が更に配合されている場合、配合された樹脂に含まれる塩素及び臭素の合計質量(E)と、樹脂全体質量(F)との質量比(E/F)が16%以上になるように設定されている。

【0033】

これにより、先ず難燃性については、CLPE並びに臭素系難燃材及び三酸化アンチモンが着火時に反応して不燃性のハロゲン化アンチモンを発生するため、素早い自己消火性(難燃性)をもたらすことができる。

【0034】

また、水酸化マグネシウムは、脱水による吸熱によって上記自己消火性(難燃性)を助けるとともに、CLPE及び臭素系難燃材がもたらすハロゲンと反応して殻を形成するため、難燃耐外傷性組成物の滴下を防ぐことができる。

【0035】

以上より、難燃耐外傷性組成物は、難燃性及び耐外傷性を両立することができる。

【0036】

すなわち、第1の実施の形態に係る難燃耐外傷性絶縁電線10においては、導体11、絶縁層12及び本実施の形態にかかる上記難燃耐外傷性組成物からなる難燃耐外傷層13を備えるため、難燃耐外傷層13が難燃性及び耐外傷性を両立させることができるので、難燃耐外傷性絶縁電線10の延焼などにより周囲への被害を防ぐことができる。その結果、難燃耐外傷性絶縁電線10の障害物との摩擦を和らげることができるという効果を奏する。

【0037】

[第2の実施の形態]

図2は、本発明の第2の実施の形態に係る難燃耐外傷性絶縁電線の断面図である。

【0038】

なお、第2の実施の形態は、前述の第1の実施の形態と比較した場合に、非難燃耐外傷層24のみが相違するものである。従って、その相違点を中心に説明し、第1の実施の形態と同一構成については、説明を省略する。

【0039】

第2の実施の形態に係る難燃耐外傷性絶縁電線20は、導体11、絶縁層12、難燃耐外傷層13及び非難燃耐外傷層24を備える。

【0040】

非難燃耐外傷層24は、所定の厚さを有するパイプ状に形成されている部材である。この非難燃耐外傷層24は、絶縁層12の外周を覆うように配置されている。非難燃耐外傷層24としては、例えば、高密度ポリエチレンが用いられる。

【0041】

難燃耐外傷層13は、所定の厚さを有するパイプ状に形成されている部材である。この難燃耐外傷層13は、非難燃耐外傷層24の外周を覆うように配置されている。難燃耐外傷層13としては、上述のとおり、本実施の形態の難燃耐外傷性組成物が用いられる。

【0042】

次に、第2の実施の形態に係る難燃耐外傷性絶縁電線の作用を説明する。

【0043】

第2の実施の形態に係る難燃耐外傷性絶縁電線20においては、導体11、絶縁層12、非難燃耐外傷層24及び最外層に配置された本実施の形態の難燃耐外傷性組成物からなる難燃耐外傷層13を備える。

【0044】

すなわち、上記の実施の形態によって、最外層に配置された難燃耐外傷層13が難燃性及び耐外傷性を両立させることができるので、難燃耐外傷性絶縁電線20の延焼などにより周囲への被害を防ぐことができる。その結果、難燃耐外傷性絶縁電線20の障害物との摩擦を和らげることができるという効果を奏する。

【0045】

なお、本発明は、上述した実施形態などに限定されるものではなく、必要に応じて種々の変更が可能である。例えば、上述した材料のほか、種々の酸化防止剤、金属石けん並びに無機酸塩類等の塩素系樹脂に対する加工安定剤、加工性向上のための各種滑剤、難燃性補助のためのリン酸系などの難燃剤及び各種着色剤が樹脂組成物に配合されていてもよい。特に、絶縁電線の最外層として用いる場合には、耐候性向上の観点からカーボンブラックを配合することが好適である。

【実施例】

【0046】

以下、本発明の難燃耐外傷性組成物に係る各実施例について表1を用いて説明する。

【0047】

【表1】

比較例1〜7及び実施例1〜7の14例を表1に示す。

【0048】

各比較例についてのモデル試料は、表1に示される配合を、小型バンバリミキサを用いて混合し、ペレット化した上で1mmΦ×7本の導体上に3mm厚に押し出し被覆して作製される。また、各例についてのシート試料は、上述でペレット化した試料をプレス成型機にてシート状に成型して作製される。作製されたモデル試料及びシート試料を用いて表1に示す評価項目について測定を行った。

【0049】

(比較例1)

比較例1の試料は、表1に示すように、主として100重量部の高密度ポリエチレンのみを用いて、0.2重量部の酸化防止剤と0.5重量部のカーボンブラックが配合されている。

【0050】

測定の結果、脆化温度が−70℃未満と低く、良好である。また、硬度が54と高く、耐外傷性の指標として用いた摩耗量も0.45mm/1000回転と少なく良好である。その一方で、酸素指数は17と小さく、UL94 V0級難燃試験を行った結果、滴下しながらモデル試料の全長に亘って燃え続けた。なお、難燃性の目安となる酸素指数は、V0級難燃性試験の結果より27程度が望ましい。

【0051】

(比較例2)

比較例2の試料は、表1に示すように、100重量部の高密度ポリエチレンをベースに30重量部の水酸化マグネシウム、4重量部の三酸化アンチモン、5重量部の無機酸塩、0.2重量部の酸化防止剤、0.5重量部のステアリン酸バリウム及び0.5重量部のカーボンブラックが配合されている。

【0052】

測定の結果、硬度が53と高く、耐外傷性の指標として用いた摩耗量は0.72mm/1000回転と少なく、良好である。その一方で、脆化温度が−5℃と高いため、本試料における組成物を用いた絶縁電線を例えば−15℃程度の低温環境下で敷設又は使用する場合には適当ではない。また、酸素指数は19と依然小さく、UL94 V0級難燃試験を行った結果、試料は滴下しながら燃え続けた。

【0053】

(比較例3)

比較例3の試料は、表1に示すように、70重量部の高密度ポリエチレンをベースに30重量部の塩素化ポリエチレンAタイプ(塩素化ポリエチレンAタイプは塩素含有量40wt%の塩素化ポリエチレン(CLPE)である。)、30重量部の水酸化マグネシウム、4重量部の三酸化アンチモン、5重量部の無機酸塩、0.2重量部の酸化防止剤、0.5重量部のステアリン酸バリウム及び0.5重量部のカーボンブラックが配合されている。

【0054】

上記配合により、CLPEの体積(A)と、高密度ポリエチレン及びCLPEを足し合わせて得た体積(B)との体積比(A/B)が26%となり、配合された樹脂に含まれる塩素質量(C)と、樹脂全体質量(D)との質量比(C/D)が12%となる。

【0055】

測定の結果、硬度が52と高く、耐外傷性の指標として用いた摩耗量は0.78mm/1000回転と少なく、良好である。その一方で、脆化温度が5℃と高いため、本試料における組成物を用いた絶縁電線を例えば−15℃程度の低温環境下で敷設又は使用する場合には適当ではない。また、酸素指数は25であり、UL94 V0級難燃試験を行った結果、試料は滴下しながら燃え続けた。

【0056】

比較例3について上記評価結果を得た理由として、高密度ポリエチレンは、短鎖分岐成分が少なく、無機充填剤の混合性が低く、結晶性が高いため、結晶性の低いCLPEとの相溶性が低いためと考えられる。

【0057】

(比較例4)

比較例4の試料は、表1に示すように、100重量部の低圧法低密度ポリエチレン(LLDPE)をベースに30重量部の水酸化マグネシウム、4重量部の三酸化アンチモン、5重量部の無機酸塩、0.2重量部の酸化防止剤、0.5重量部のステアリン酸バリウム及び0.5重量部のカーボンブラックが配合されている。

【0058】

測定の結果、脆化温度が−70℃未満と低く、良好である。また、硬度が48であり、耐外傷性の指標として用いた摩耗量は0.79mm/1000回転と少なく、良好である。その一方で、酸素指数は19と小さく、UL94 V0級難燃試験を行った結果、試料は滴下しながら燃え続けた。

【0059】

(比較例5)

比較例5の試料は、表1に示すように、70重量部のLLDPEをベースに30重量部のCLPE、30重量部の水酸化マグネシウム、4重量部の三酸化アンチモン、5重量部の無機酸塩、0.2重量部の酸化防止剤、0.5重量部のステアリン酸バリウム及び0.5重量部のカーボンブラックが配合されている。

【0060】

上記配合により、CLPEの体積(A)と、LLDPE及びCLPEを足し合わせて得た体積(B)との体積比(A/B)が25%となり、配合された樹脂に含まれる塩素質量(C)と、樹脂全体質量(D)との質量比(C/D)が12%となる。

【0061】

測定の結果、脆化温度が−55℃と低く、良好である。また、硬度が45であり、耐外傷性の指標として用いた摩耗量は0.83mm/1000回転と少ない。LLDPE及びCLPEの混合物をベースに使用した比較例5は、摩耗量が高密度ポリエチレンのみを用いた比較例1には劣るものの、高密度ポリエチレンを用いた比較例2及び比較例3と比較した場合に、硬度が小さいにもかかわらず、ほぼ同程度の摩擦量となり良好である。

【0062】

ここで、脆化温度が低い理由としては、LLDPEは短鎖分岐成分が多く、無機充填剤の混合性が良く、また結晶化度が小さいため、CLPEとの相溶性が良いためと思われる。

【0063】

また、硬度が余り大きくないにもかかわらず摩耗量が少なめである理由としては、均一に分散したCLPEが潤滑剤として作用しているためと考えられる。

【0064】

その一方で、酸素指数は25であり、UL94 V0級難燃試験を行った結果、試料は滴下しながら燃え続けた。

【0065】

(比較例6)

比較例6の試料は、表1に示すように、100重量部のLLDPEをベースに、100重量部の水酸化マグネシウム、0.2重量部の酸化防止剤、0.5重量部のステアリン酸バリウム及び0.5重量部のカーボンブラックが配合されている。

【0066】

測定の結果、硬度が49であり、耐外傷性の指標として用いた摩耗量は1.8mm/1000回転と多く、水酸化マグネシウムの添加が耐外傷性に対して不利に働くことを示している。また、脆化温度が−15℃とやや高めである。一方で、酸素指数は、CLPEを用いずに水酸化マグネシウムで27まで向上している。UL94 V0級難燃試験を行った結果、比較例6の試料は自己消火性が認められるものの滴下性がある。滴下性が認められる結果としては、水酸化マグネシウムのみでは殻を作る作用が弱いためと考えられるため、酸素指数のみではなくCLPEと水酸化マグネシウムを含む組成が好ましいことが示される。

【0067】

(比較例7)

比較例7の試料は、表1に示すように、40重量部のLLDPEと60重量部のCLPEをベースに、30重量部の水酸化マグネシウム、4重量部の三酸化アンチモン、5重量部の無機酸塩、0.2重量部の酸化防止剤、0.5重量部のステアリン酸バリウム及び0.5重量部のカーボンブラックが配合されている。

【0068】

上記配合により、CLPEの体積(A)と、LLDPE及びCLPEを足し合わせて得た体積(B)との体積比(A/B)が53%となり、配合された樹脂に含まれる塩素質量(C)と、樹脂全体質量(D)との質量比(C/D)が24%となる。

【0069】

測定の結果、硬度が38であり、耐外傷性の指標として用いた摩耗量は1.05mm/1000回転とやや多い。脆化温度が−30℃とやや低い。酸素指数は、30まで向上し、UL94 V0級難燃試験を行った結果、比較例7の試料は自己消火性が認められ且つ殻を作る作用が強くなったため、滴下性がない。

【0070】

(実施例1)

実施例1の試料は、表1に示すように、60重量部のLLDPEと40重量部のCLPEをベースに、30重量部の水酸化マグネシウム、4重量部の三酸化アンチモン、5重量部の無機酸塩、0.2重量部の酸化防止剤、0.5重量部のステアリン酸バリウム及び0.5重量部のカーボンブラックが配合されている。

【0071】

上記配合により、CLPEの体積(A)と、LLDPE及びCLPEを足し合わせて得た体積(B)との体積比(A/B)が34%となり、配合された樹脂に含まれる塩素質量(C)と、樹脂全体質量(D)との質量比(C/D)が16%となる。

【0072】

測定の結果、硬度が44であり、耐外傷性の指標として用いた摩耗量は0.89mm/1000回転と少ない。脆化温度が−45℃と低く良好である。酸素指数は、27であり、UL94 V0級難燃試験を行った結果、実施例1の試料は短時間での自己消火性が認められ且つ殻を作る作用が強くなったため滴下性がない。

【0073】

(実施例2)

実施例2の試料は、表1に示すように、50重量部のLLDPEと50重量部のCLPEをベースに、30重量部の水酸化マグネシウム、4重量部の三酸化アンチモン、5重量部の無機酸塩、0.2重量部の酸化防止剤、0.5重量部のステアリン酸バリウム及び0.5重量部のカーボンブラックが配合されている。

【0074】

上記配合により、CLPEの体積(A)と、LLDPE及びCLPEを足し合わせて得た体積(B)との体積比(A/B)が43%となり、配合された樹脂に含まれる塩素質量(C)と、樹脂全体質量(D)との質量比(C/D)が20%となる。

【0075】

測定の結果、硬度が42であり、耐外傷性の指標として用いた摩耗量は0.82mm/1000回転と少ない。脆化温度が−45℃と低く良好である。酸素指数は、28であり、UL94 V0級難燃試験を行った結果、実施例2の試料は短時間での自己消火性が認められ且つ殻を作る作用が強くなったため滴下性がない。

【0076】

(実施例3)

実施例3の試料は、表1に示すように、45重量部のLLDPEと55重量部のCLPEをベースに、30重量部の水酸化マグネシウム、4重量部の三酸化アンチモン、5重量部の無機酸塩、0.2重量部の酸化防止剤、0.5重量部のステアリン酸バリウム及び0.5重量部のカーボンブラックが配合されている。

【0077】

上記配合により、CLPEの体積(A)と、LLDPE及びCLPEを足し合わせて得た体積(B)との体積比(A/B)が48%となり、配合された樹脂に含まれる塩素質量(C)と、樹脂全体質量(D)との質量比(C/D)が22%となる。

【0078】

測定の結果、硬度が40であり、耐外傷性の指標として用いた摩耗量は0.92mm/1000回転と少ない。脆化温度が−40℃と低く、良好である。酸素指数は、29であり、UL94 V0級難燃試験を行った結果、実施例3の試料は短時間での自己消火性が認められ且つ殻を作る作用が強くなったため滴下性がない。

【0079】

(実施例4)

実施例4の試料は、表1に示すように、50重量部のLLDPEと50重量部の塩素化ポリエチレンBタイプ(塩素化ポリエチレンBタイプは塩素含有量32wt%の塩素化ポリエチレンである。)をベースに、30重量部の水酸化マグネシウム、4重量部の三酸化アンチモン、5重量部の無機酸塩、0.2重量部の酸化防止剤、0.5重量部のステアリン酸バリウム及び0.5重量部のカーボンブラックが配合されている。

【0080】

上記配合により、塩素化ポリエチレンBタイプの体積(A)と、LLDPEと塩素化ポリエチレンBタイプを足し合わせて得た体積(B)との体積比(A/B)が45%となり、配合された樹脂に含まれる塩素質量(C)と、樹脂全体質量(D)との質量比(C/D)が16%となる。

【0081】

測定の結果、硬度が45であり、耐外傷性の指標として用いた摩耗量は0.85mm/1000回転と少ない。脆化温度が−50℃と低く良好である。酸素指数は、27であり、UL94 V0級難燃試験を行った結果、実施例4の試料は短時間での自己消火性が認められ且つ殻を作る作用が強くなったため滴下性がない。

【0082】

(実施例5)

実施例5の試料は、表1に示すように、60重量部のLLDPEと40重量部のCLPEをベースに、50重量部の水酸化マグネシウム、4重量部の三酸化アンチモン、5重量部の無機酸塩、0.2重量部の酸化防止剤、0.5重量部のステアリン酸バリウム及び0.5重量部のカーボンブラックが配合されている。

【0083】

上記配合により、CLPEの体積(A)と、LLDPE及びCLPEを足し合わせて得た体積(B)との体積比(A/B)が34%となり、配合された樹脂に含まれる塩素質量(C)と、樹脂全体質量(D)との質量比(C/D)が16%となる。

【0084】

測定の結果、硬度が46であり、耐外傷性の指標として用いた摩耗量は0.96mm/1000回転と少ない。実施例1と実施例5との比較で、水酸化マグネシウム量を30部から50部に増やした際に、上述のとおり、水酸化マグネシウムの添加が耐外傷性に対して不利に働くことが考えられるが、CLPEの潤滑効果が作用しているため、摩耗量の増加は著しいものでなくものと考えられる。また、脆化温度が−30℃とやや低いが良好である。酸素指数は、28であり、UL94 V0級難燃試験を行った結果、実施例5の試料は短時間での自己消火性が認められ且つ殻を作る作用が強くなったため滴下性がない。

【0085】

(実施例6)

実施例6の試料は、表1に示すように、70重量部のLLDPEと30重量部のCLPEをベースに、30重量部の水酸化マグネシウム、4重量部の三酸化アンチモン、5重量部の無機酸塩、6重量部の臭素系難燃剤、0.2重量部の酸化防止剤、0.5重量部のステアリン酸バリウム及び0.5重量部のカーボンブラックが配合されている。

【0086】

上記配合により、CLPEの体積(A)と、LLDPE及びCLPEを足し合わせて得た体積(B)との体積比(A/B)が25%となり、配合された樹脂に含まれるハロゲン量(塩素質量と臭素質量)(C)と、樹脂全体質量(D)との質量比(C/D)が16%となる。

【0087】

測定の結果、硬度が45であり、耐外傷性の指標として用いた摩耗量は0.90mm/1000回転と少ない。脆化温度が−45℃と低く良好である。酸素指数は、27であり、UL94 V0級難燃試験を行った結果、実施例6の試料は短時間での自己消火性が認められ且つ殻を作る作用が強くなったため滴下性がない。

【0088】

(実施例7)

実施例7の試料は、表1に示すように、70重量部のLLDPEと30重量部のCLPEをベースに、30重量部の水酸化マグネシウム、4重量部の三酸化アンチモン、5重量部の無機酸塩、15重量部の臭素系難燃剤、0.2重量部の酸化防止剤、0.5重量部のステアリン酸バリウム及び0.5重量部のカーボンブラックが配合されている

上記配合により、CLPEの体積(A)と、LLDPE及びCLPEを足し合わせて得た体積(B)との体積比(A/B)が25%となり、配合された樹脂に含まれるハロゲン量(塩素質量と臭素質量)(C)と、樹脂全体質量(D)との質量比(C/D)が21%となる。

【0089】

測定の結果、硬度が44であり、耐外傷性の指標として用いた摩耗量は0.97mm/1000回転と少ない。脆化温度が−35℃と低く良好である。酸素指数は、29であり、UL94 V0級難燃試験を行った結果、実施例7の試料は短時間での自己消火性が認められ且つ殻を作る作用が強くなったため滴下性がない。

【0090】

(実施例と比較例との対比)

次に、これらの実施例と比較例とを対比すると、例えば、実施例1〜7より、LLDPE及びCLPEの混合物をベースにした場合に、脆化温度が−30℃から−55℃と充分に低い。また、摩耗量については、高密度ポリエチレン単独の比較例1には劣るものの、高密度ポリエチレンを用いた比較例2又は比較例3と比べた場合に、硬度は小さいにもかかわらず、ほぼ同程度の摩擦量を得ることができた。これらは、比較例6における摩擦量の約半分の値である。

【0091】

また、比較例5及び実施例1〜4より、酸素指数を目安である27以上にするためには、樹脂全体中の塩素質量比を16%以上にすることが好ましい。

【0092】

また、実施例1と実施例4より、塩素含有量の異なる2種類の塩素化ポリエチレンAタイプ(塩素含有量40wt%)と塩素化ポリエチレンBタイプ(塩素含有量32wt%)を用いて試料を作製したが、上記測定結果からわかるように、いずれの塩素化ポリエチレンを用いてもよい。

【0093】

また、実施例1、実施例4、実施例6及び実施例7より、臭素系の難燃剤を用いる場合には、難燃剤を樹脂分と見なすことができ、樹脂全体中のハロゲン量(塩素量及び臭素量)が、樹脂全体中の塩素量と同量であれば、塩素のみの場合と同程度の難燃性能を得ることができる。

【0094】

また、比較例5、実施例6及び実施例7より、臭素系の難燃剤量を増やしてゆく場合には耐外傷性が若干低下する傾向が見られるが、LLDPE及びCLPEの合計量に対して臭素系の難燃剤量が15wt%程度であれば大きな耐外傷性の低下はない。

【0095】

更に、これらの実施例及び比較例を対比すると、LLDPE及びCLPEの比率に関する留意事項として、ポリマーブレンドにおける海島構造を考慮する必要がある。例えば、比較例5、比較例7、実施例1、実施例2及び実施例3を対比すると、LLDPEの体積をCLPEの体積が上回った比較例7では、急激に摩耗量が増加していることがわかる。

【0096】

これは、CLPEの体積比が50%を上回った結果、比較例5、実施例1、実施例2及び実施例3では島に相当したCLPEが、比較例7では海部分に変化したため、潤滑効果が十全に作用しなくなったためと考えられる。

【0097】

(実施例6に基づく第1の実施の形態)

次に、実施例6の試料を第1の実施の形態に係る難燃耐外傷性絶縁電線10の難燃耐外傷層13に用いた場合について、図1を用いて説明する。

【0098】

難燃耐外傷層13の加工は、ポリエチレン用の押出機を用いて実施することが好ましい。これにより、難燃耐外傷層13の厚さを1.6mmに成型できる。また、実施例6の試料は、絶縁層12の架橋ポリエチレンとの接着も可能である。

【0099】

第1の実施の形態に係る難燃耐外傷性絶縁電線10を用いて、上述した試料試験と同様にJISC3005の摩耗性試験を実施した。その結果、摩耗処理を1000回ほど行っても絶縁層12の露出はなかった。

【0100】

また、UL94の難燃性試験を実施した結果、難燃耐外傷性絶縁電線10は2秒以内に自己消火し、滴下も生じなかった。

【0101】

(実施例6に基づく第2の実施の形態)

次に、実施例6の試料を第2の実施の形態に係る難燃耐外傷性絶縁電線20の難燃耐外傷層13に用いた場合について、図2を用いて説明する。

【0102】

難燃耐外傷層13の加工は、ポリエチレン用の押出機を用いて実施することが好ましい。これにより、難燃耐外傷層13の厚さを1.6mmに成型できる。また、実施例6の試料は、非難燃耐外傷層24の高密度ポリエチレンとの接着も可能である。

【0103】

第2の実施の形態に係る難燃耐外傷性絶縁電線20を用いて、上述した試料試験と同様にJISC3005の摩耗性試験を実施した。その結果、摩耗処理を1000回ほど行っても非難燃耐外傷層24の露出はなかった。

【0104】

また、UL94の難燃性試験を実施した結果、難燃耐外傷性絶縁電線20は2秒以内に自己消火し、滴下も生じなかった。

【0105】

(実施例6に基づく比較態様)

次に、実施例6の試料を比較態様として難燃耐外傷性絶縁電線30に用いた場合について、図3を用いて説明する。

【0106】

比較形態に係る難燃耐外傷性絶縁電線30は、図3に示すように、導体11、絶縁層12、難燃耐外傷層13及び非難燃耐外傷層34を備える。

【0107】

導体11は、図3に示すように、所定の径を有するワイヤ状に形成されている部材である。この導体11は、難燃耐外傷性絶縁電線30の径方向において中心に配置されている。導体11としては、例えば、銀、銅、アルミニウムなどの導電材料を選択することができるが、そのなかでも導電率の高い銀を選択することが好ましい。しかし、銀は希少価値が高いことから、一般的には、導電率が銀に次いで高く、かつ安価な銅が用いられる。

【0108】

絶縁層12は、所定の厚さを有するパイプ状に形成されている部材である。この絶縁層12は、導体11の外周を覆うように配置されている。絶縁層12としては、架橋ポリエチレン、エチレンプロピレンゴム、ビニルなどの絶縁体を選択することができるが、そのなかでも架橋ポリエチレンを選択することが好ましい。

【0109】

難燃耐外傷層13は、厚さ1.6mmを有するパイプ状に形成されている部材である。この難燃耐外傷層13は、絶縁層12の外周を覆うように配置されている。難燃耐外傷層13としては、実施例6の難燃耐外傷性組成物が用いられる。

【0110】

非難燃耐外傷層34は、所定の厚さを有するパイプ状に形成されている部材である。この非難燃耐外傷層34は、難燃耐外傷層13の外周を覆うように配置されている。非難燃耐外傷層34としては、例えば、高密度ポリエチレンを用いる。

【0111】

難燃耐外傷層13の加工は、ポリエチレン用の押出機を用いて実施することが好ましい。これにより、難燃耐外傷層13の厚さを1.6mmに成型できる。また、実施例6の試料は、絶縁層12の架橋ポリエチレン及び非難燃耐外傷層34の高密度ポリエチレンとの接着も可能である。

【0112】

比較形態に係る難燃耐外傷性絶縁電線30を用いて、上述した試料試験と同様にJISC3005の摩耗性試験を実施した。その結果、摩耗処理を1000回ほど行っても絶縁層12の露出はなかった。

【0113】

一方、UL94の難燃性試験を実施した結果、最外層に非難燃耐外傷層34を配置した難燃耐外傷性絶縁電線30は全長にわたって燃え続け、表面層の一部が滴下する現象が認められた。これにより、複数の耐外傷層を設ける場合に、最外層については、本発明の耐外傷性組成物を用いることが好ましいことがわかる。

【0114】

すなわち、本実施例によって、耐外傷性能、難燃性、非滴下性及び加工容易性を兼ね備えた難燃性耐外傷性組成物及びそれを用いた難燃耐外傷性絶縁電線を得ることが可能となるため、絶縁電線の障害物との接触による損傷を低減し、損傷等により絶縁破壊が生じた場合あるいは電線周囲からもらい火を受けた場合などにおいて延焼に至ることのないよう難燃耐外傷性絶縁電線の敷設・使用が拡大するという作用を生じる。

【0115】

なお、本発明は、上述した実施例などに限定されるものではなく、必要に応じて種々の変更が可能である。

【符号の説明】

【0116】

10・・・難燃耐外傷性絶縁電線、11・・・導体、12・・・絶縁層、13・・・難燃耐外傷層、20・・・難燃耐外傷性絶縁電線、24・・・非難燃耐外傷層、30・・・難燃耐外傷性絶縁電線、34・・・非難燃耐外傷層

【特許請求の範囲】

【請求項1】

少なくとも直鎖状低密度ポリエチレン、塩素化ポリエチレン、水酸化マグネシウム及び三酸化アンチモンを配合してなる樹脂の組成物であり、

前記塩素化ポリエチレンの体積(A)と前記直鎖状低密度ポリエチレン及び前記塩素化ポリエチレンを足し合わせて得た体積(B)との体積比(A/B)が50%以下で、且つ、前記樹脂に含まれる塩素質量(C)と前記樹脂全体質量(D)との質量比(C/D)が16%以上である

ことを特徴とする難燃耐外傷性組成物。

【請求項2】

少なくとも直鎖状低密度ポリエチレン、塩素化ポリエチレン、水酸化マグネシウム、三酸化アンチモン及び臭素系難燃材を配合してなる樹脂の組成物であり、

前記塩素化ポリエチレンの体積(A)と前記直鎖状低密度ポリエチレン及び前記塩素化ポリエチレンを足し合わせて得た体積(B)との体積比(A/B)が50%以下で、且つ、前記樹脂に含まれる塩素及び臭素の合計質量(E)と前記樹脂全体質量(F)との質量比(E/F)が16%以上である

ことを特徴とする難燃耐外傷性組成物。

【請求項3】

導体と、

前記導体の外周上に被覆される絶縁層と、

前記絶縁層の外周上に被覆される請求項1又は請求項2に記載された難燃耐外傷性組成物を用いた耐外傷層と

を備えたことを特徴とする難燃耐外傷性絶縁電線。

【請求項4】

導体と、

前記導体の外周上に被覆される絶縁層と、

前記絶縁層の外周上に複数層にわたり被覆される耐外傷層とを備え、

前記複数の耐外傷層のうち少なくとも最外層は請求項1又は請求項2に記載された難燃耐外傷性組成物を用いた耐外傷層である

ことを特徴とする難燃耐外傷性絶縁電線。

【請求項1】

少なくとも直鎖状低密度ポリエチレン、塩素化ポリエチレン、水酸化マグネシウム及び三酸化アンチモンを配合してなる樹脂の組成物であり、

前記塩素化ポリエチレンの体積(A)と前記直鎖状低密度ポリエチレン及び前記塩素化ポリエチレンを足し合わせて得た体積(B)との体積比(A/B)が50%以下で、且つ、前記樹脂に含まれる塩素質量(C)と前記樹脂全体質量(D)との質量比(C/D)が16%以上である

ことを特徴とする難燃耐外傷性組成物。

【請求項2】

少なくとも直鎖状低密度ポリエチレン、塩素化ポリエチレン、水酸化マグネシウム、三酸化アンチモン及び臭素系難燃材を配合してなる樹脂の組成物であり、

前記塩素化ポリエチレンの体積(A)と前記直鎖状低密度ポリエチレン及び前記塩素化ポリエチレンを足し合わせて得た体積(B)との体積比(A/B)が50%以下で、且つ、前記樹脂に含まれる塩素及び臭素の合計質量(E)と前記樹脂全体質量(F)との質量比(E/F)が16%以上である

ことを特徴とする難燃耐外傷性組成物。

【請求項3】

導体と、

前記導体の外周上に被覆される絶縁層と、

前記絶縁層の外周上に被覆される請求項1又は請求項2に記載された難燃耐外傷性組成物を用いた耐外傷層と

を備えたことを特徴とする難燃耐外傷性絶縁電線。

【請求項4】

導体と、

前記導体の外周上に被覆される絶縁層と、

前記絶縁層の外周上に複数層にわたり被覆される耐外傷層とを備え、

前記複数の耐外傷層のうち少なくとも最外層は請求項1又は請求項2に記載された難燃耐外傷性組成物を用いた耐外傷層である

ことを特徴とする難燃耐外傷性絶縁電線。

【図1】

【図2】

【図3】

【図2】

【図3】

【公開番号】特開2012−67149(P2012−67149A)

【公開日】平成24年4月5日(2012.4.5)

【国際特許分類】

【出願番号】特願2010−210734(P2010−210734)

【出願日】平成22年9月21日(2010.9.21)

【出願人】(501304803)株式会社ジェイ・パワーシステムズ (89)

【Fターム(参考)】

【公開日】平成24年4月5日(2012.4.5)

【国際特許分類】

【出願日】平成22年9月21日(2010.9.21)

【出願人】(501304803)株式会社ジェイ・パワーシステムズ (89)

【Fターム(参考)】

[ Back to top ]